2. 中海石油(中国)有限公司湛江分公司钻完井部, 广东 湛江 524057

2. Drilling and Completion Department of Zhanjiang Branch, CNOOC, Zhanjiang, Guangdong 524057, China

在含CO2、H2S的高温高压气井开发过程中,套管面临的腐蚀环境恶劣。套管腐蚀包括均匀腐蚀、点蚀和坑蚀等情况,受腐蚀后的套管抗内压、抗外挤及抗拉强度都会降低[1-6]。同时,一旦出现环空带压问题现象,对安全生产会造成威胁。利用自主设计制造的高温高压腐蚀试验仪,通过模拟井筒温度、压力以及地层水研究套管在该服役条件下的腐蚀情况。根据RP90 A P I(Annular Casing Pressure Management for Offshore Wells)标准,计算最大允许环空带压值,然后开展考虑腐蚀的环空带压井生产套管安全评价[7-11]。

1 最大允许环空带压值计算最危险的内压出现在意外的油管螺纹或管体泄漏,油管挂,滑套、封隔器密封失效,并导致油管内外连通。在环空封闭条件下,地层压力下的高压天然气通过漏失处进入到油套管环空,并上升到井口。套管承受的内压力为井口环空压力与环空保护液液柱压力的迭加值。根据RP90 A P I标准,最大允许环空压力的确定方法如下[8-10]。

1.1 A环空井口允许最大带压值计算取生产套管抗内压强度Pai的50%、技术套管抗内压强度Pbi的80%和油管抗挤毁强度Pac的75%三者之间的最小值,公式表达如下

| $ {P_{\rm{A}}} = {\rm{min}}\left( {0.5{P_{{\rm{ai}}}}\mbox{,}0.8{P_{{\rm{bi}}}}\mbox{,}0.75{P_{{\rm{ac}}}}} \right) $ | (1) |

取技术套管抗内压强度Pbi的50%、表层套管抗内压强度Pcs的80%和生产套管抗挤毁强度Pbc的75%三者之间的最小值,公式表达如下

| $ {P_{\rm{B}}} = {\rm{min}}\left( {0.5{P_{{\rm{bi}}}}\mbox{,}0.8{P_{{\rm{cs}}}}\mbox{,}0.75{P_{{\rm{bc}}}}} \right) $ | (2) |

取表层套管抗内压强度Pcs的50%、导管抗内压强度Pco的80%和技术套管抗挤毁强度Pci的75%三者之间最小值,公式表达如下

| $ {P_{\rm{C}}} = {\rm{min}}\left( {0.5{P_{{\rm{cs}}}}\mbox{,}0.8{P_{{\rm{co}}}}\mbox{,}0.75{P_{{\rm{ci}}}}} \right) $ | (3) |

对于单一环空带压情况,可以采用以上方法计算井口允许最大带压值,但在某些情况下,可能会出现多个环空同时带压的情况,此时要视情况计算其井口允许最大带压值,例如:(1)在某些情况下,“ A”和“ B”环空相互连通,这通常是由于生产套管或是井口密封失效造成的。(2)有两个或是更多的环空相互连通(如在“ B”和“ C”环空间传递或在“ C”和“ D”环空间传递等等)时,需要重新计算井口允许最大带压值(MAWOP)。

2 套管腐蚀后剩余强度计算根据试样腐蚀后的形貌判断其腐蚀类型,若为均匀腐蚀则按照API Specification 5CT计算其剩余强度;若为局部腐蚀或点蚀则按照API 579-1/ASME FFS-1计算套管的抗内压和抗挤强度。

2.1 套管剩余抗拉强度假设套管受到的轴向拉力为T,其轴向应力为σ,则有T=σS。套管的腐蚀速率为v,服役时间为t,则有套管内径r=r0+vt,此时套管横截面积S=π[R2-(r0 + vt)2]/4。则轴向拉力T为

| $ T = \sigma S = {\rm{ \mathsf{ π} }}\sigma \left[{{R^2}-{{({r_0} + vt)}^2}} \right]/4 $ | (4) |

套管服役条件是轴向应力小于材料屈服强度,即

| $ {\sigma _y} > \sigma = \frac{T}{{{\rm{ \mathsf{ π} }}\left[{{R^2}-{{({r_0} + vt)}^2}} \right]{\rm{ }}/4}} $ | (5) |

所以套管的剩余抗拉强度为

| $ {T_{\rm{c}}} = {\sigma _y}S = {\rm{ \mathsf{ π} }}{\sigma _y}\left[{{R^2}-{{({r_0} + vt)}^2}} \right]/4 $ | (6) |

对于壁厚为δ的套管受到内压力Pi时,套管周向应力

| $ \sigma_{\rm{ct}} = \dfrac{{P_{\rm{i}}R}}{{2(\delta - vt)}} $ | (7) |

当套管轴向应力σct小于套管屈服强度σy时,套管失效,因此可得到套管剩余抗内压强度

| $ {P_{{\rm{bo}}}} = \dfrac{{2{\sigma _y}\left( {\delta - vt} \right)}}{R} $ | (8) |

设套管受到的外挤力为Pc,则套管受到的外挤应力为

| $ {\sigma _{{\rm{cc}}}} = \frac{{{P_{\rm{c}}}}}{2}\left[{\frac{{{{\left( {R{\rm{/}}\delta } \right)}^2}}}{{\left( {R/\delta } \right)-1}}} \right] $ | (9) |

当套管服役t时间后,腐蚀后剩余壁厚为δ=δ0 -vt,当其外挤应力小于或等于材料屈服强度时,得出套管剩余抗挤强度

| $ {P_{{\rm{cn}}}} = 2{\sigma _y}\left\{ {\frac{{[R/\left( {\delta-vt} \right)] - 1}}{{{{[R/\left( {\delta-vt} \right)]}^2}}}} \right\} $ | (10) |

某气藏主要目的层压力系数为1.94~2.03、产层温度为131~135 ℃。一开下入ϕ508.0 mm K55壁厚15.1 mm表层套管至井深500 m,二开下入ϕ339.7 mm L80壁厚14.2 mm的技术套管至井深1 976 m,三开下入ϕ244.5 mm P110壁厚14.3 mm的技术套管至井深2 962 m,四开下入ϕ177.8 mm P110壁厚12.65 mm的生产套管至井深3 225 m,其井身结构见图 1。

|

| 图1 井身结构示意图 Fig. 1 Wellbore structure |

结合井身结构、油管柱结构、油管头和套管头的压力等级等参数,计算出最大允许环空带压值,见表 1。

| 表1 最大允许环空带压值计算结果(MPa) Table 1 The calculations of max allowed sustained casing pressure (MPa) |

井底温度约为140 ℃、测井渗透率0.10 mD、平均0.06~7.14 mD、岩芯渗透率0.68 mD、孔隙度11%~20%、地层水相对密度:1.013、地层水pH值7.20~8.13、地层水总矿化度12 000~18 000 mg/L、地层水氯根2 113~3 095。烃类:44.07%,CO2:50.82%,N2:5.11%。该井生产指标预测见表 2。

| 表2 生产指标预测 Table 2 The prediction of production index |

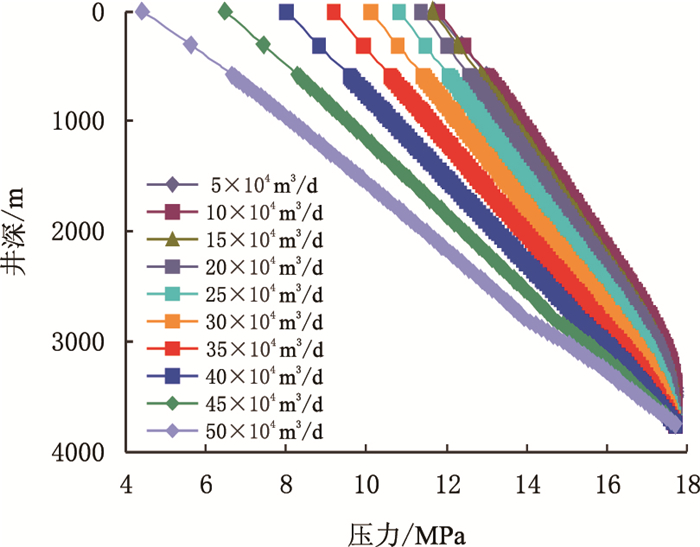

根据生产指标预测数据,可以预测井筒温度场、压力场及流动形态。从图 2可以看出,当油管为

|

| 图2 井筒压力场预测 Fig. 2 The prediction of the distribution of wellbore pressure |

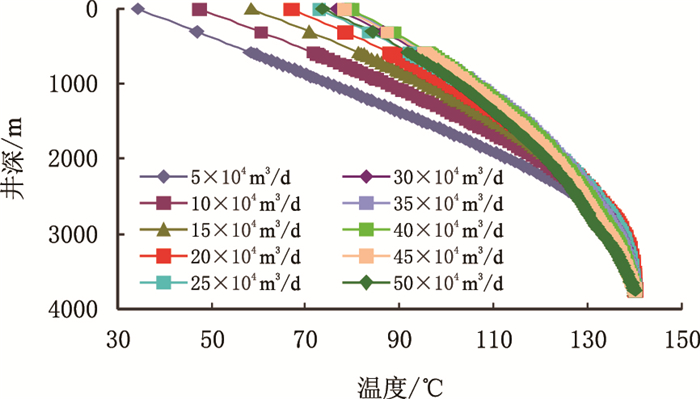

从图 3可以看出,对于每一种预测产量来说,井筒温度总是随着井深增加而增加;但是在井底附近的近水平段,其温度变化量不大;在垂直井段,其变化趋势接近线性变化。假设井底温度为140 ℃不变,井口温度大体上随着产量增加而增加。

|

| 图3 井筒温度场预测 Fig. 3 The prediction of the distribution of wellbore temperature |

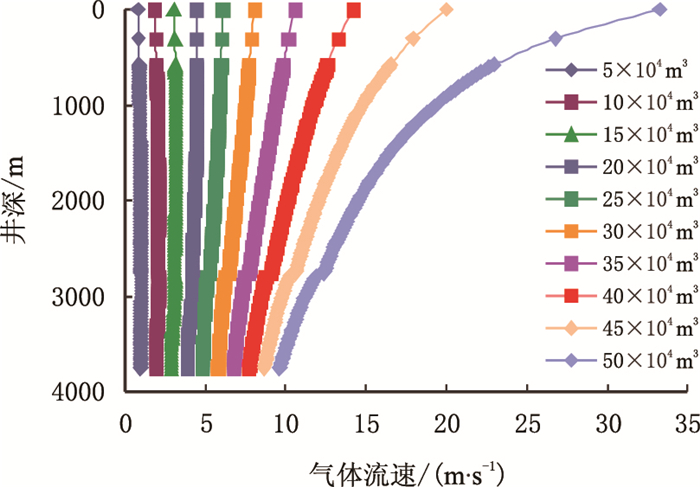

从图 4可以看出,当产量较低时,井筒内的气体流速随着井深增加变化不大;但是当产量大于35×104 m3/d时,其速度有明显增加。假设井底温度为140 ℃,井底流压为32 MPa不变,其井口流速随着产量增加而增加。

|

| 图4 井筒速度场预测 Fig. 4 The prediction of the distribution of wellbore flow rate |

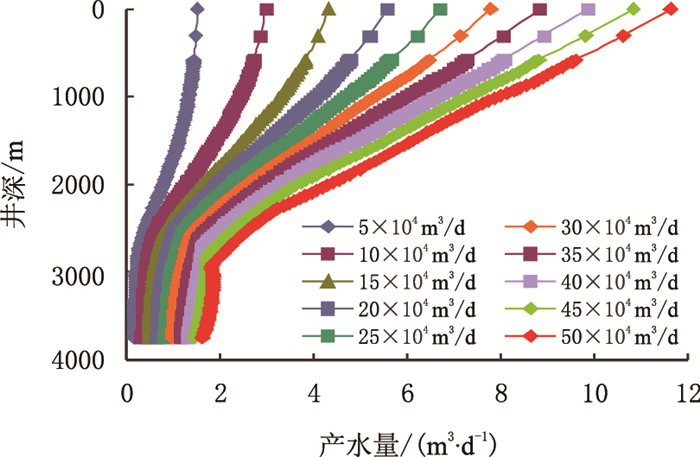

从图 5可以看出,对于每一种预测产量,井筒内的产水量总是随井深增加而减少;井底水平段向垂直井段过渡时,在近垂直井段,其产水量变化比较明显。假设井底温度为140 ℃,井底流压为17.7 MPa不变,产量从5×104 m3/d增加到50×104 m3/d时,其井口产水量随着产量增加而增加。

|

| 图5 井筒内产水情况预测 Fig. 5 The prediction of water production |

根据气藏特征,测试了P110-碳钢、110-13Cr、110-13CrS 3种套管的腐蚀速率,见表 3。

| 表3 3种材质的腐蚀速率测试结果 Table 3 The corrosion rates of three types steel |

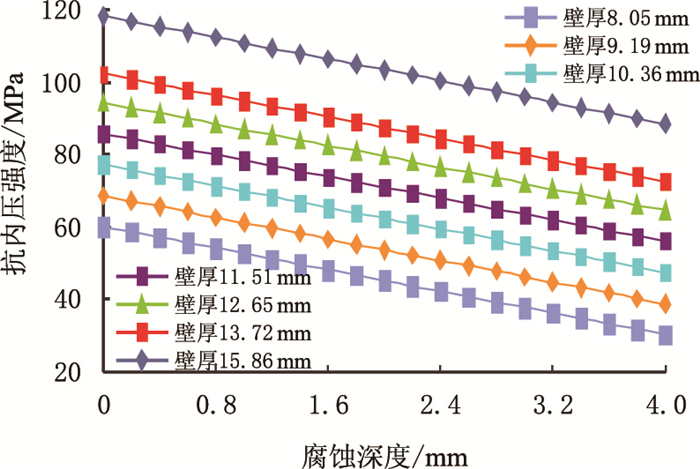

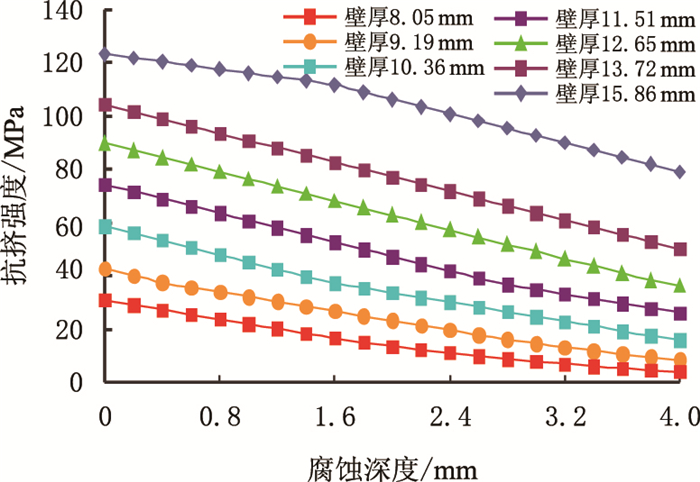

根据实验室腐蚀测试结果,得出不同材质套管的腐蚀速率,以此计算出不同材质套管在服役一定年限后的剩余强度。此腐蚀评价的对象是外径为177.8 mm 110 ksi(1ksi=6 895 kPa)钢级的生产套管。根据套管腐蚀速率结果,可以得到P110-碳钢、110-13Cr和110-13CrS 3种材质套管抗内压强度、抗挤强度和腐蚀深度之间的关系。从图 6和图 7可以看出,随着套管腐蚀深度的增加,套管的强度在不断降低,对于不耐腐蚀的套管,强度下降较快。为了延长套管的服役寿命应采取有效办法降低套管的腐蚀速率,例如使用耐腐蚀性能良好的套管或者注入环空保护液。

|

| 图6 生产套管腐蚀后剩余抗内压强度 Fig. 6 The residual internal pressure strength of production casing after corrosion |

|

| 图7 生产套管腐蚀后剩余抗挤强度 Fig. 7 The residual collapse resistance of production casing after corrosion |

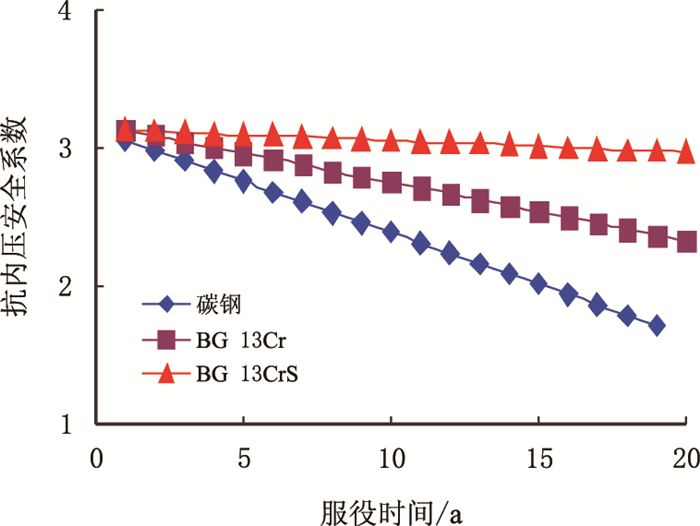

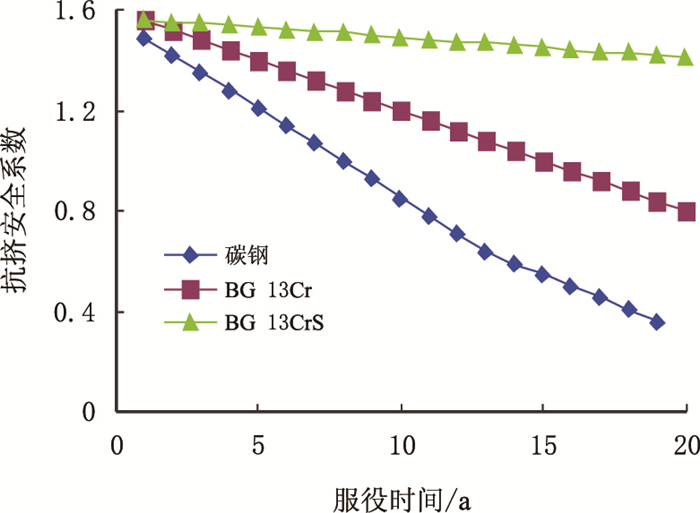

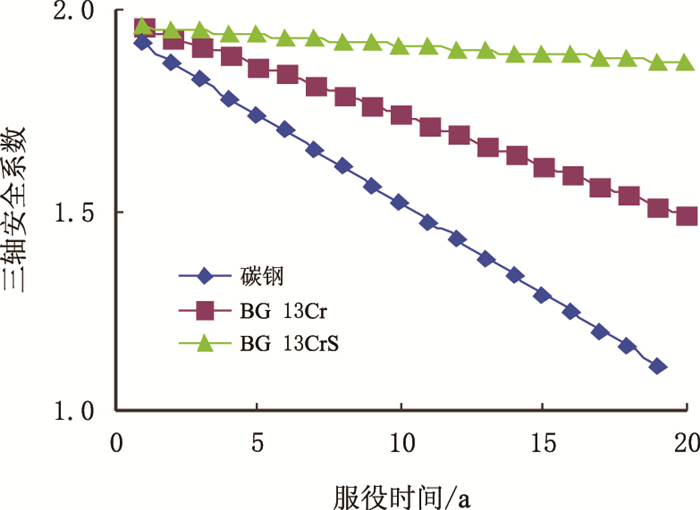

参考《海洋钻井手册》,抗内压安全系数、抗挤安全系数、三轴安全系数应分别大于等于1.100、1.125、1.500。管内考虑环空保护液的静液柱压力。对于ϕ177.8 mm(壁厚12.65 mm)碳钢P110、110-13Cr和110-13CrS 3种材质套管,根据腐蚀测试结果,得到套管强度和服役年限之间的关系,见图 8、图 9、图 10。从图中可以看出,当生产套管服役20 a时,对于110-13CrS基本满足要求;但碳钢P110和110-13Cr材质套管分别服役7和11 a后,其抗挤安全系数就不能满足要求了,存在一定的风险。

|

| 图8 考虑腐蚀的生产套管抗内压强度设计 Fig. 8 The design of internal pressure strength of production casing considering corrosion |

|

| 图9 考虑腐蚀的生产套管抗挤强度设计 Fig. 9 The design of collapse resistance of production casing considering corrosion |

|

| 图10 考虑腐蚀的生产套管三轴强度设计 Fig. 10 Design of triaxial strength of production casing considering corrosion |

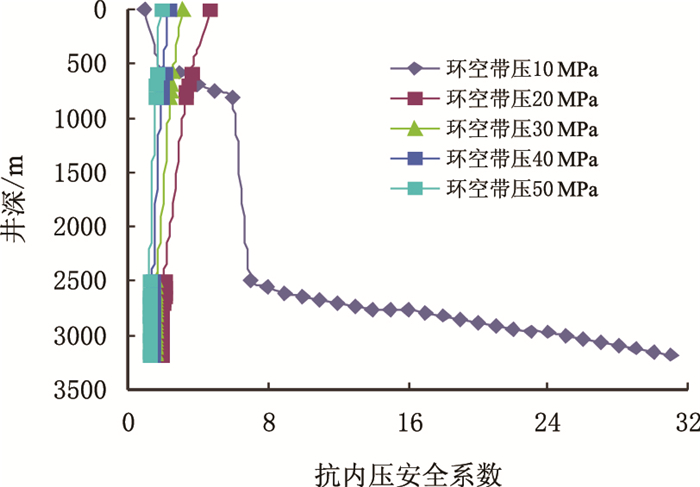

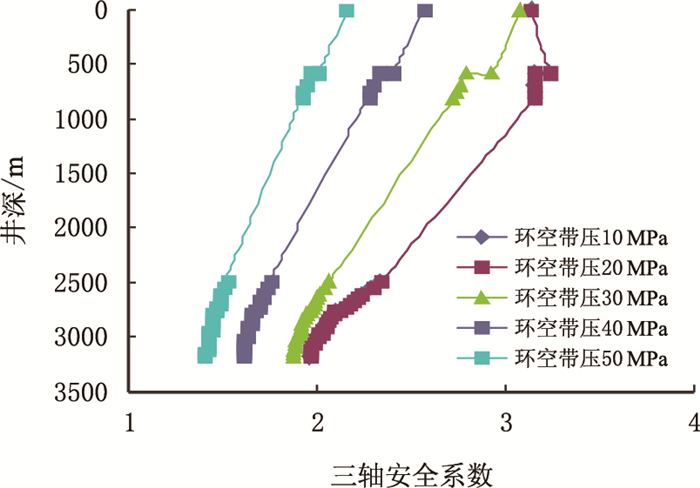

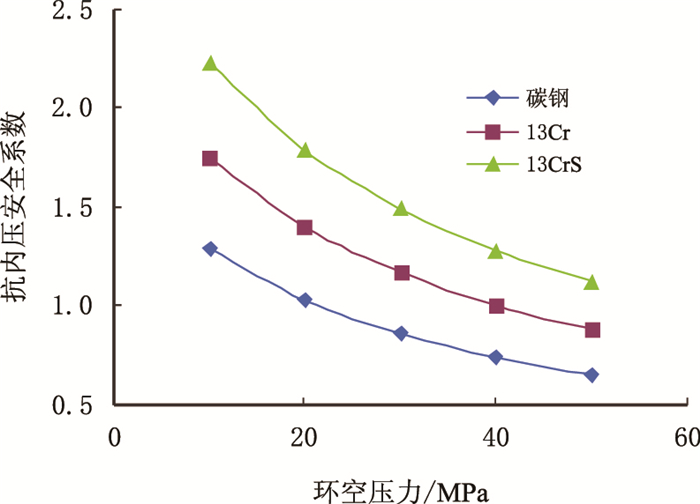

管内考虑环空带压的影响,其安全系数分布见图 11、图 12、图 13。可以看出,其抗内压安全系数符合《海洋钻井手册》规定值。环空压力对产层套管安全系数的影响见图 6。可以看出,环空带压值处于Norsok D010标准推荐的最大环空带压值允许范围内时,生产套管安全系数满足要求。

|

| 图11 考虑腐蚀的生产套管抗内压强度设计 Fig. 11 The design of internal pressure strength of production casing considering SCP |

|

| 图12 考虑腐蚀的生产套管抗挤强度设计 Fig. 12 Design of triaxial strength of production casing considering SCP |

|

| 图13 考虑腐蚀的生产套管三轴强度设计 Fig. 13 The influence of SCP on safety factor of production casing |

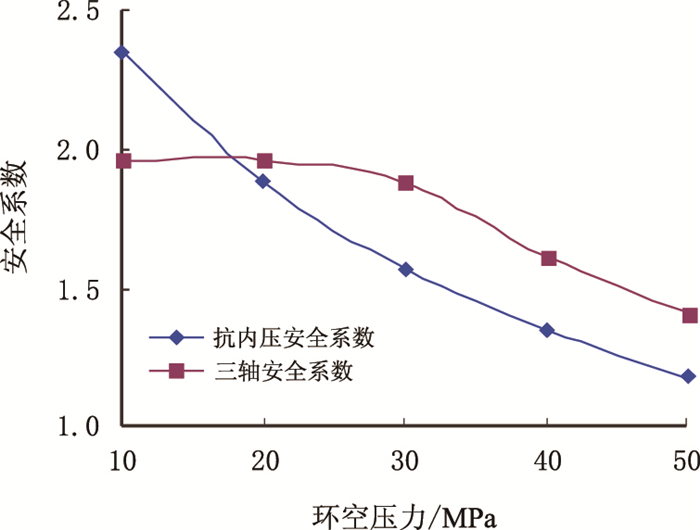

当套管服役20 a后,管内考虑环空保护液的静液柱压力和环空带压值相互作用,其安全系数分布见图 14。可以看出,当套管服役20 a后,即使环空带压达到50 MPa,110-13CrS的抗内压安全系数仍然大于《海洋钻井手册》规定的1.10,满足要求;对于110-13Cr,环空带压超过35 MPa,其抗内压安全系数不满足要求;对于碳钢P110,当环空带压为15 MPa时,其抗内压安全系数不满足要求。因此,在制定环空带压管理方案时,针对不同井筒材质、服役年限,制定不同的环空带压控制门限值。

|

| 图14 腐蚀、环空带压对生产套管抗内压安全系数的影响 Fig. 14 The influence of SCP and corrosion on safety factor of production casing |

(1)对于高温高压含CO2或H2S气井,套管强度设计时应该考虑腐蚀、环空带压对套管安全的影响。受环空带压和腐蚀的影响,随着开采周期的延长,油套管的安全系数下降较快,需慎重评估。

(2)对于高温高压含腐蚀性气体的气井,一旦油层套管采用碳钢材质,则需要关注环空保护液的腐蚀测试,优选环空保护液体系,强化环空保护液的安全监管,避免由于套管的过度腐蚀而遗留安全隐患。

符号说明PA-A环空井口允许最大带压,MPa;

Pai-生产套管抗内压强度,MPa;

Pbi-技术套管抗内压强度,MPa;

Pac-油管抗挤毁强度,MPa;

PB-B环空井口允许最大带压,MPa;

Pcs-表层套管抗内压强度,MPa;

Pbc-生产套管抗挤毁强度,MPa;

PC-C环空井口允许最大带压,MPa;

Pco-导管抗内压强度,MPa;

Pci-技术套管抗挤毁强度,MPa;

T -套管轴向拉力,MPa;

σ-轴向应力,MPa;

S -套管服役时间t后横截面积,cm2;

R-原始套管外径,mm;

r0-原始套管内径,mm;

v-套管腐蚀速率,mm/a;

t-套管服役时间,a;

σy-套管屈服强度,MPa;

Tc-套管剩余抗拉强度,MPa;

δ-套管名义壁厚,mm;

Pi-套管受到的内压力,MPa;

σc-套管受周向应力,MPa;

σct-套管腐蚀时间t后周向应力,MPa;

Pbo-套管剩余抗内压强度,MPa;

σcc-套管受到的外挤应力,MPa;

Pc-套管受到的外挤力,MPa;

Pcn-套管剩余抗挤强度,MPa。

| [1] |

张智, 周延军, 付建红, 等. 含硫气井的井筒完整性设计方法[J].

天然气工业, 2010, 30 (3) : 67–69.

Zhang Zhi, Zhou Yanjun, Fu Jianhong, et al. A method of well integrity design for sour gas wells[J]. Natural Gas Industry, 2010, 30 (3) : 67–69. |

| [2] |

韩建增, 李中华, 于百勤, 等. 几何缺陷对套管抗挤强度影响的有限元分析[J].

天然气工业, 2004, 24 (5) : 71–72.

Han Jianzeng, Li Zhonghua, Zhang Yi, et al. Finite element analysis about effect of geometric imperfection on casing collapse resistance[J]. Natural Gas Industry, 2004, 24 (5) : 71–72. |

| [3] |

石晓兵, 陈平, 徐进, 等. 油气井套管CO2点状腐蚀剩余强度分析[J].

天然气工业, 2006, 26 (2) : 95–97.

Shi Xiaobing, Chen Ping, Xu Jin, et al. Analysis on residual strength of CO2 tubercular corrosion for casings of oil/gas wells[J]. Natural Gas Industry, 2006, 26 (2) : 95–97. |

| [4] |

吕祥鸿, 李娜, 赵国仙, 等. 油套管用钢P110的CO2腐蚀动力学研究[J].

西安石油大学学报:自然科学版, 2011, 26 (5) : 78–83.

Lv Xianghong, Li Na, Zhao Guoxian, et al. Research of CO2 corrosion kinetics of tubing and casing steel P110[J]. Journal of Xi'an Shiyou University:Natural Science Edition, 2011, 26 (5) : 78–83. |

| [5] |

黄继红, 梁金中, 李路, 等. 火驱生产中井筒及地面管线腐蚀评价与防护[J].

新疆石油地质, 2013, 34 (1) : 101–104.

Huang Jihong, Liang Jinzhong, Li Lu, et al. Corrosion evaluation and protection for wellbore and surface pipeline by in situ combustion process[J]. Xinjiang Petroleum Geology, 2013, 34 (1) : 101–104. |

| [6] |

孙宝财, 武建文, 李雷, 等. 改进GA-BP算法的油气管道腐蚀剩余强度预测[J].

西南石油大学学报:自然科学版, 2013, 35 (3) : 160–167.

Sun Baocai, Wu Jianwen, Li Lei, et al. Prediction of remaining strength of corroded oil and gas pipeline based on improved ga-bp algorithm[J]. Joumal of Southwest petroleum University:Science & Technology Edition, 2013, 35 (3) : 160–167. |

| [7] |

张智, 顾南, 杨辉, 等. 高含硫高产气井环空带压安全评价研究[J].

钻采工艺, 2011, 34 (1) : 42–44.

Zhang Zhi, Gu Nan, Yang Hui, et al. Safety evaluation on sustained casing pressure (SCP) in high-sulfur highproduction gas well[J]. Drilling & Production Technology, 2011, 34 (1) : 42–44. |

| [8] |

车争安, 张智, 施太和, 等. 高温高压含硫气井环空流体热膨胀带压机理[J].

天然气工业, 2010, 30 (2) : 88–90.

Che Zheng'an, Zhang Zhi, Shi Taihe, et al. Mechanism of annular fluid thermal expansion pressure in HTHP sour gas wells[J]. Natural Gas Industry, 2010, 30 (2) : 88–90. |

| [9] | RP90 A P I. Annular casing pressure management for offshore wells[J]. American Petroleum Institute, Washington, DC, 2006. |

| [10] | Duan S. Risk analysis method of continuous air emissions from wells with sustained casing head pressure[C]. SPE 94455, 2005. |

| [11] | Xu R. Diagnosis of sustained casing pressure from bleed off/buildup testing patterns[C]. SPE 67194, 2001. |

2014, Vol. 36

2014, Vol. 36