Overview of crane control methods for large-size cargo transportation

-

摘要: 随着现代化工业和基础设施建设的飞速发展,面向大尺寸货物运送的吊车系统以其高负载能力、低成本的显著优势广泛应用于集装箱搬运、风机安装、飞机机翼机身移动、水轮发电机转子安装、海上钻井平台搭建等诸多重要领域。然而,相对于传统的点质量单摆吊车系统,面向大尺寸货物运送的吊车系统具有更高的欠驱动程度、更强的状态耦合性和更加复杂的非线性,给大尺寸货物高效、安全的运送控制带来严峻挑战。本文首先简单阐述了面向大尺寸货物运送吊车系统不同吊装形式的建模、优势和缺点;然后,详细介绍了点质量双摆吊车系统、分布式质量双摆吊车系统和多吊车协同运送系统控制的研究现状;最后,对面向大尺寸货物运送吊车系统控制的研究现状进行概括,并对可能存在的关键问题和未来的研究方向进行了讨论和展望。Abstract: With the rapid development of modern industry and infrastructure construction, crane systems for large-size cargo transportation are widely used in container handling, wind turbine installation, aircraft wing and fuselage movement, rotor installation of water turbogenerator, offshore drilling platform construction, and many other important fields due to their high carrying capacity and low costs. However, compared with the traditional point mass single pendulum crane system, the crane systems for large-size cargo transportation have a higher degree of underactuation, stronger state couplings, and more complex nonlinearity, which bring severe challenges to the high-efficiency and safe transportation control of large-size cargos. In this paper, the modeling, advantages and disadvantages of different hoisting forms of crane systems for large-size cargo transportation are briefly described. Then, the research status of point mass double pendulum crane systems, distributed mass double pendulum crane systems, and multi-crane cooperative transportation systems are introduced in detail. Finally, the research status of crane control systems for large-size cargo transportation is summarized, and the possible key problems and future research directions are discussed and prospected.

-

吊车(crane),又名起重机、行车,利用起吊机构控制货物升降,并通过平移、旋转或变幅等机构运送货物至目标位置,具有负载能力强、操作方便、灵活性高、占用空间小、能耗低等显著优势[1-3]。与此同时,吊车又是一种典型的欠驱动系统,控制自由度少于待控自由度,所运送货物需要通过吊绳连接,由台车或者桅杆运动而拖动货物运动,最终完成货物运送的目标[4-9]。吊车系统的欠驱动特性和外界扰动将导致货物的长时间摆动,这将严重影响吊车的工作效率和运送安全性[10-13]。区别于作为典型实验对象的倒立摆[14]和面向民用的自平衡车[15]等欠驱动系统,工业应用吊车系统的控制问题研究面临更多挑战。

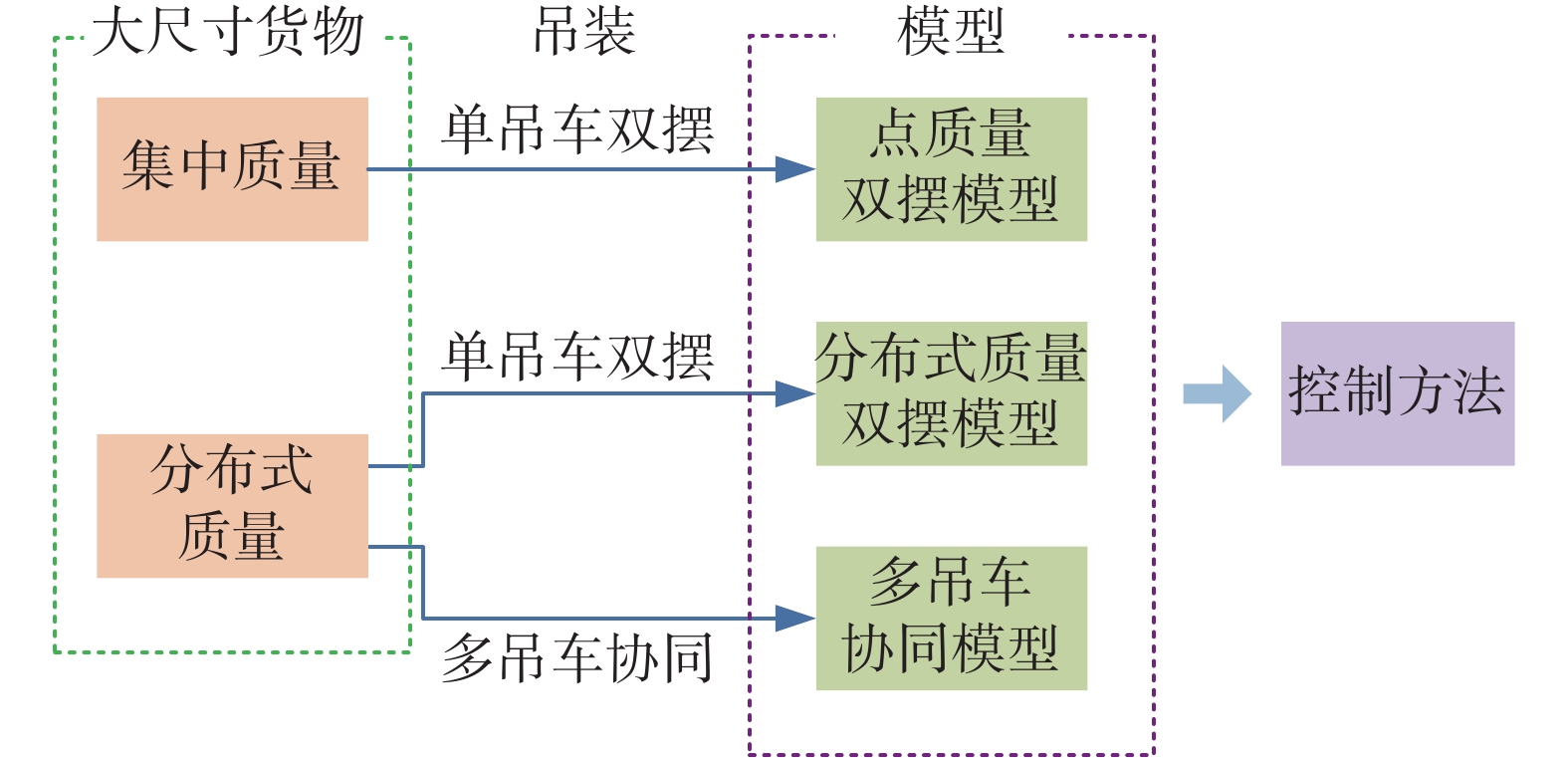

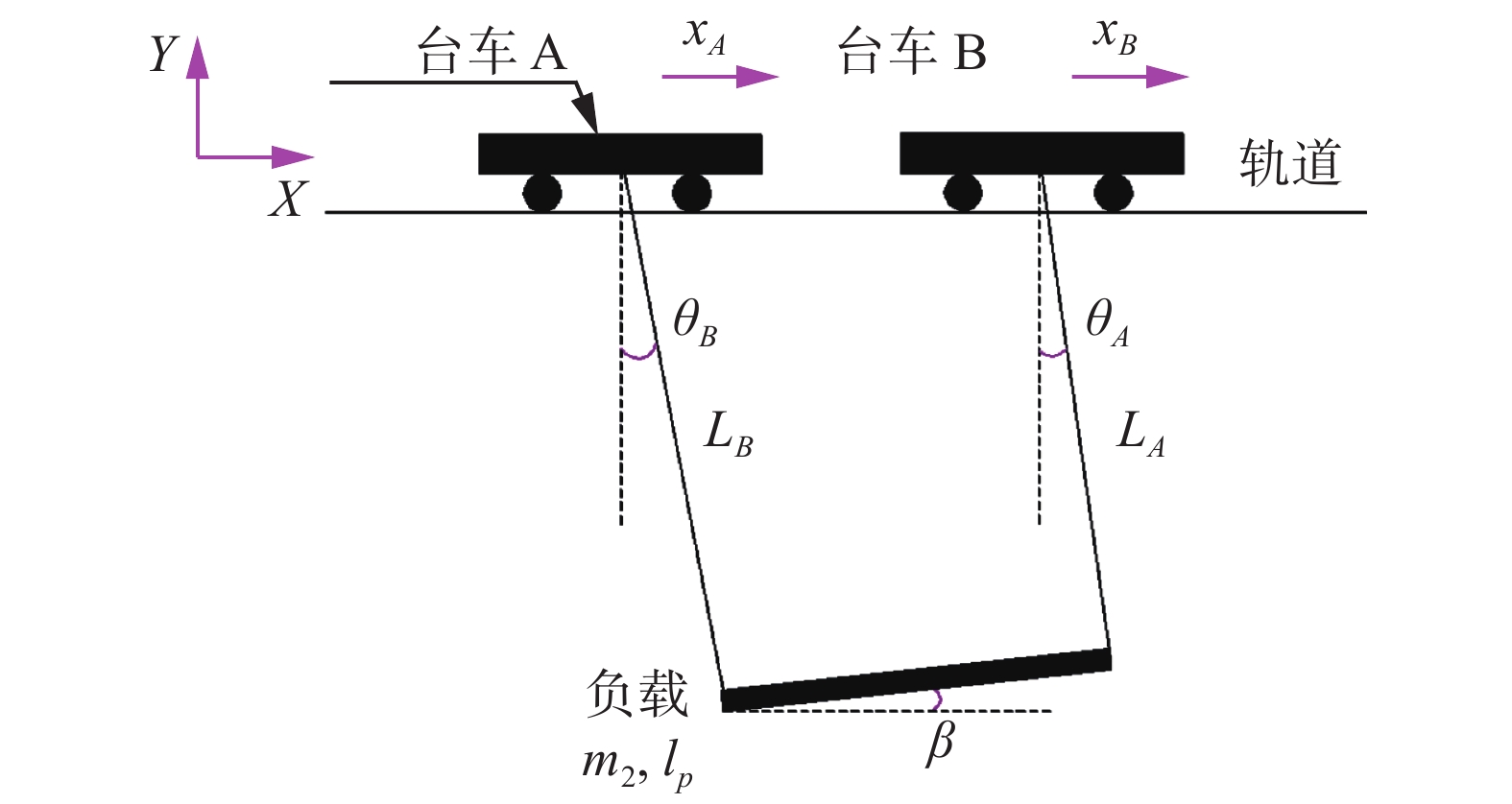

为解决上述问题,众多学者开展了大量的研究工作,研究对象涵盖桥式吊车[16-20]、塔式吊车[21-23]和桅杆式吊车[24-27]等。目前,研究最早也最为广泛的是点质量单摆吊车[28-34],其结构简单,便于控制方法设计。然而,实际应用中,大尺寸货物的运送任务更为普遍,例如集装箱、风机叶片、水轮发电机、道路箱梁、海上钻井平台、蒸馏塔、长型型材等,需借助大质量吊钩或多台吊车进行吊装。为实现面向大尺寸货物运送吊车系统的有效控制,首先需要准确描述其动力学特性。目前,根据大尺寸货物吊装类型的不同,面向大尺寸货物运送的吊车系统主要分为点质量双摆[35-38]、分布式质量双摆(包括竖直吊装[39]和水平吊装[40]两种形式)和多吊车协同[41,42]等,如图1所示。其中,图1(a)所示吊装类型可抽象为点质量双摆吊车系统模型,分布式质量竖直吊装双摆吊车系统模型的典型应用场景如图1(b)所示,图1(c)所示吊装方式则可利用分布式质量水平吊装双摆吊车系统模型对其动力学特性进行准确描述,多吊车协同模型的典型应用场景如图1(d)所示。值得指出的是,图1仅表示大尺寸货物吊装类型的不同,并不局限于所示的吊车类型,上述吊装类型广泛应用于各种类型的吊车系统,如桥式吊车、塔式吊车和桅杆式吊车等。

为充分发挥大尺寸货物运送吊车系统的潜在优势,大量学者进行了诸多探索[43-46]。结合实际应用情况和现有文献资料描述,针对面向大尺寸货物运送吊车系统的研究,具有重要意义。随着工业制造与生产水平的进步,大部分工业器械均向着大型化、集成化的方向发展;而面向大尺寸货物运送的吊车系统则能较好地完成此类货物的运送任务,具有良好的应用前景,符合工业发展进步的客观要求,能够有效推动经济社会的进一步发展。此外,吊车系统面向大尺寸货物运送的实现使得物料的单次大批量运送或零件先组装成较大部件再进行装配成为可能,极大地提高了吊车的工作效率,减少了工人的作业时间,进而降低了生产制造成本。例如,在海上钻井平台的建造过程中,通过先陆上组装上层模块再吊装至水中下浮体进行装配的制造方式,高空作业和船坞内制造时间将缩短30%。

然而,相对于点质量单摆吊车系统模型,特殊的货物形状和吊装形式导致更加复杂的多级摆动或闭式运动链,更高的欠驱动程度、更强的状态耦合和更加复杂的非线性特性使得吊车系统的控制研究充满挑战。近年来,为实现面向大尺寸货物运送吊车系统的高效、安全控制,相关学者主要尝试解决以下若干关键问题:

1)高欠驱动程度、强耦合关系。大尺寸货物运送时,较重的吊钩和较长的钢丝绳将吊车系统的动力学特性由单级摆动转换为更加复杂的两级摆动。此时,吊车系统的欠驱动自由度将增加,同时伴随驱动部分与欠驱动部分更强的状态耦合,给吊车系统控制方法的设计和分析带来严峻挑战。

2)参数时变、外界扰动和不确定性。为提高吊车系统工作效率,实际应用中通常采用货物运送与升降同时进行的操作方式,参数时变(如起吊绳长变化)将加剧货物摆动。同时,吊车工作过程中易受外界扰动(如风力、冲击等)因素影响。此外,系统建模过程中忽略的高阶项和状态测量误差等不确定性因素将进一步增加控制的难度。

3)多吊车协同运送的建模与控制。相对于单吊车系统,多吊车协同运送系统兼具串联和并联机器人特点,即每台吊车都是一台多自由度串联机器臂,货物及与其连接的所有起吊钢丝绳可以看作串联机器人。因此,多吊车协同运送兼具复杂的运动学和动力学特性,建立较为准确的系统模型,也是较好解决多吊车协同运送问题的重要基础[47-49]。此外,多吊车协同运送还需要有效处理负载摆动、吊车间协同等问题。

本文针对面向大尺寸货物运送吊车系统的研究现状进行了简要阐述,具体而言,根据大尺寸货物吊装方式的不同以及对应系统模型的不同,将常见的大尺寸货物运送过程对应模型划分为点质量双摆吊车系统、分布式质量双摆吊车系统以及多吊车协同运送系统,如图2所示。接下来,将在第1、2、3节中,对这3种模型的研究现状进行简要阐述,并在第4节对研究现状进行简要总结,讨论和展望面向大尺寸货物运送吊车系统控制的重要问题和未来研究方向。

1. 点质量双摆吊车系统控制

对于大尺寸货物的运送问题,由于其具有高度非线性、强欠驱动、强耦合等特性,控制难度较普通的单摆吊车系统有明显提升。针对此类控制问题,一些学者将大尺寸货物运送过程中的吊车系统动力学模型抽象成点质量双摆吊车系统模型,可较为准确地描述其运动学特性。点质量双摆吊车系统相比于传统的单摆吊车系统,将系统的摆动分成两部分,即吊钩绕台车/桅杆的摆动与货物绕吊钩的摆动,增加了欠驱动状态量的个数;而与此同时,独立控制输入的个数仍保持不变,系统的欠驱动程度有明显提高,增加了控制方法设计难度,现有针对单摆吊车系统的控制方法往往无法直接应用于点质量双摆吊车系统控制问题。针对此类系统的控制问题,目前相关学者已经进行了一定程度上的研究,提出了一些较为有效的控制策略。接下来将把现有控制策略分为两大类,即开环控制策略与闭环控制策略,并分别进行详细阐述。

1.1 点质量双摆吊车系统动力学模型

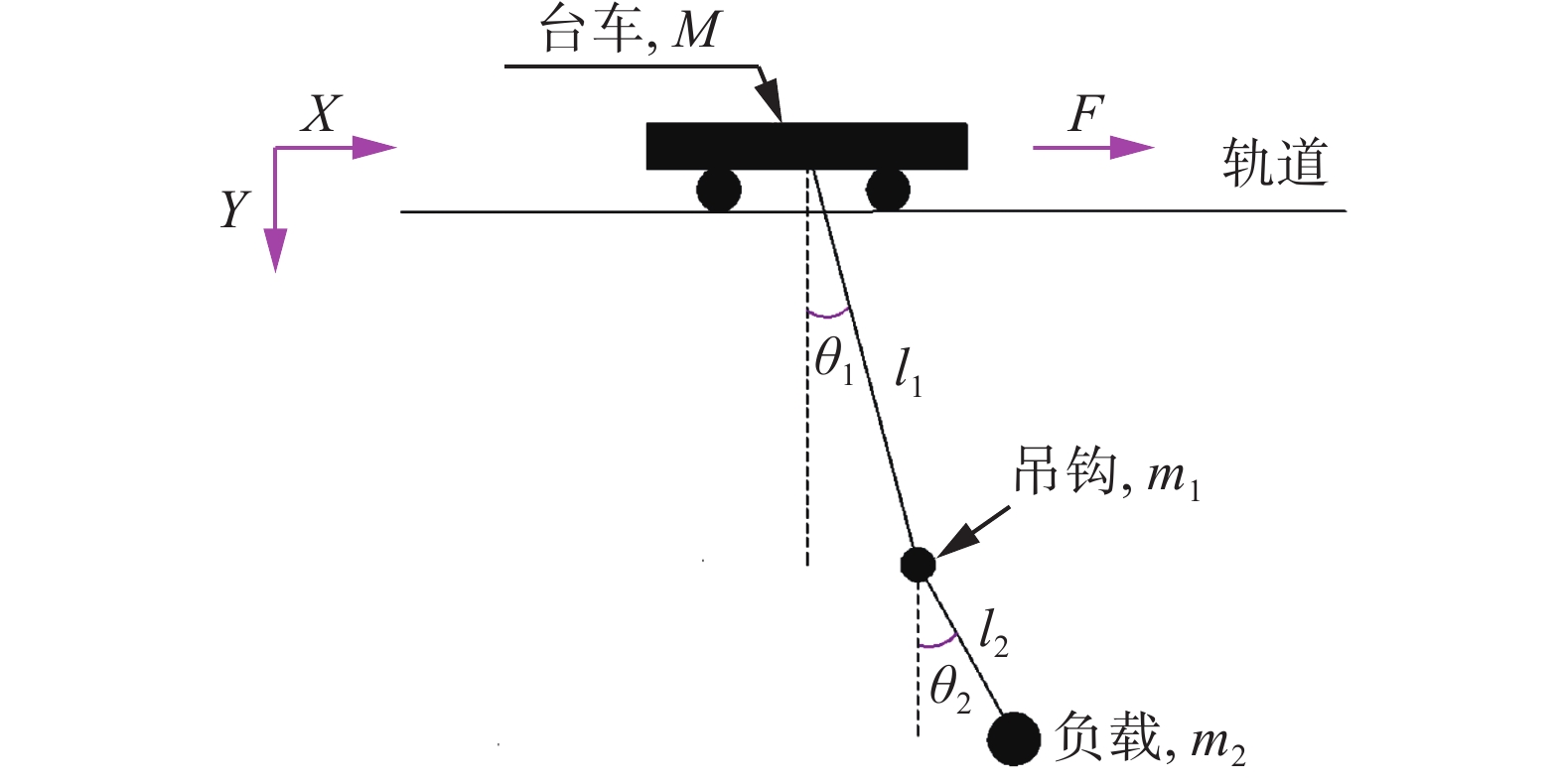

为设计有效的控制策略,首先需建立较为精确的动力学模型。以最常见的点质量双摆桥式吊车系统(如图3所示)为例,其动力学方程描述为[50]

$$ \begin{gathered} \left( {M + {m_1} + {m_2}} \right)\ddot x + \left( {{m_1} + {m_2}} \right){l_1}\left( {\cos {\theta _1}{{\ddot \theta }_1} - \dot \theta _1^2\sin {\theta _1}} \right) + \\ {m_2}{l_2}{{\ddot \theta }_2}\cos {\theta _2} - {m_2}{l_2}\dot \theta _2^2\sin {\theta _2} = F \\ \end{gathered} $$ (1) $$ \begin{gathered} \left( {{m_1} + {m_2}} \right){l_1}\cos {\theta _1}\ddot x + \left( {{m_1} + {m_2}} \right)l_1^2{{\ddot \theta }_1} + \\ {m_2}{l_1}{l_2}\cos \left( {{\theta _1} - {\theta _2}} \right){{\ddot \theta }_2} + {m_2}{l_1}{l_2}\sin \left( {{\theta _1} - {\theta _2}} \right)\dot \theta _2^2 + \\ \left( {{m_1} + {m_2}} \right)g{l_1}\sin {\theta _1} = 0 \\ \end{gathered} $$ (2) $$ \begin{gathered} {m_2}{l_2}\cos {\theta _2}\ddot x + {m_2}{l_1}{l_2}\cos \left( {{\theta _1} - {\theta _2}} \right){{\ddot \theta }_1} + {m_2}l_2^2{{\ddot \theta }_2} - \\ {m_2}{l_1}{l_2}\dot \theta _1^2\sin \left( {{\theta _1} - {\theta _2}} \right) + {m_2}g{l_2}\sin {\theta _2} = 0 \\ \end{gathered} $$ (3) 式中:

$x(t),{\theta _1}(t),{\theta _2}(t)$ 分别代表台车位置、吊钩绕台车的摆角以及负载绕吊钩的摆角,$F(t)$ 代表作用在台车上的驱动力,$M,{m_1},{m_2}$ 分别表示台车质量、吊钩质量与负载质量,${l_1},{l_2}$ 分别表示吊绳长度和负载质心到吊钩质心的距离,即虚拟吊绳的长度,$g$ 表示重力加速度常数。从该动力学模型可以看出,相比于常规的点质量单摆吊车,点质量双摆吊车系统在控制输入个数保持不变的同时,增加了额外的欠驱动状态变量,即货物绕吊钩的摆角${\theta _2}(t)$ 。这也就导致此系统的欠驱动程度更高,控制难度更大。类似地,对于其它类型的吊车系统,如桅杆式吊车、塔式吊车等,也存在与单摆吊车系统相对应的点质量双摆吊车系统。这些点质量双摆吊车系统的动力学模型均更加复杂,亟需设计有效的控制策略实现其控制目标并改善其控制性能。1.2 开环控制

针对点质量双摆吊车系统的控制问题,一些学者通过充分分析吊车系统的运动学特性,特别是吊钩摆角、负载摆角与台车/桅杆运动之间的复杂耦合特性,提出了一些行之有效的开环控制策略。由于无需状态信号反馈或者仅需要较少的反馈信息,开环控制往往结构简单,并能有效降低硬件成本。其中,最常见的包括输入整形与轨迹规划两类。

输入整形方法的主要思路是,通过分析吊钩与负载的摆动周期,设计合适的整形器,对台车/桅杆的加速度信号进行整形,在保证台车/桅杆精确定位的同时,对加减速运动产生的摆动进行有效抑制,实现最终的吊车系统控制目标。以点质量双摆桥式吊车系统为例,佐治亚理工学院的Singhose等[51],在总结前人对单摆桥式吊车输入整形控制策略研究的基础上,针对双摆效应的抑制问题,分析了双摆吊车系统的摆动频率,具体为

$$ {\omega _{1,2}} = \sqrt {\frac{g}{2}} \sqrt {\left( {1 + R} \right)\left( {\frac{1}{{{l_1}}} + \frac{1}{{{l_2}}}} \right) \mp \beta } $$ 其中,R是负载与吊钩质量之比,β的具体定义为

$$ \beta = \sqrt {{{\left( {1 + R} \right)}^2}\left( {\frac{1}{{{l_1}}} + \frac{1}{{{l_2}}}} \right) - 4\left( {\frac{{1 + R}}{{{l_1}{l_2}}}} \right)} $$ 进一步,基于上述摆动频率,设计了有效的输入整形控制策略,并对频率变化有一定的鲁棒性,通过实验验证了该方法的有效性。在此基础上,Mar等[52]对输入整形策略进行了扩展,考虑外界干扰情况下的双摆桥式吊车系统控制问题,将输入整形方法与反馈控制方法相结合得到了一种复合控制策略,既有开环输入整形方法的点到点控制快速响应能力,也可对未知外界干扰进行有效抑制,体现出一定程度的鲁棒性。

轨迹规划方法是通过分析吊车系统的运动学特性,在为台车/桅杆设计参考轨迹的同时,考虑运送过程中的摆动抑制要求,利用可驱动状态与欠驱动状态之间的耦合关系,实现负载运送过程中的摆动抑制控制目标。同样,由于双摆吊车系统的运动学特性更为复杂,其轨迹规划方法的设计难度也更高。Chen等[50]针对双摆桥式吊车系统的时间最优轨迹规划问题展开研究,考虑包括台车加速度、速度约束,吊钩/负载摆角约束等一系列轨迹约束,通过对系统模型进行线性化,并利用模型变换,将带约束时间最优问题转化为等价的凸优化形式,具体为

$$ \begin{gathered} \min \;\phi \left( {u\left( 0 \right), \cdots ,u\left( k \right)} \right) \\ {\rm{s.t.}}{\kern 1pt} \;\xi \left( 0 \right) = {\xi _i}, \\ A_d^{{k_f}}{\xi _i} + \displaystyle\sum\limits_{j = 1}^{{k_f}} {A_d^{{k_{f - j}}}{B_d}u\left( {j - 1} \right) = } {\xi _f}, \\ u\left( k \right) = 0,\;{k_f} \leqslant k \leqslant K, \\ {\rm{state\;constraints}},\;0 \leqslant k \leqslant K \\ \end{gathered}$$ 其中,具体参数定义参见文献[50];利用凸优化的思想,选择二分法求解该优化问题,得到了全局时间最优的双摆桥式吊车系统离散参考轨迹,能极大程度地提高系统的工作效率。Zhang等[53]将双摆桥式吊车系统的轨迹规划问题分成台车定位部分与摆动抑制部分,并从该思想出发,提出了一种在线轨迹规划方法,所得轨迹的具体形式为

$${x_f}\left( t \right) = {x_d}\left( t \right) + {k_1}\int_0^t {\left[ {{\theta _1} + \frac{{{m_2}{l_2}{\theta _2}}}{{\left( {{m_1} + {m_2}} \right){l_1}}}} \right]} {\rm{d}}t$$ 式中:

${x_f}(t)$ 表示最终的消摆台车轨迹,${x_d}(t)$ 代表未考虑摆动抑制的任意台车轨迹,$ {k_1} \in {\mathbb{R}^ + } $ 表示正的轨迹参数。通过数值仿真,验证了该在线轨迹规划方法可以实现台车精确定位与负载、吊钩摆动抑制的控制目标。Liu等[54]为双摆桥式吊车系统设计了一种梯形加速度轨迹,并利用迭代自学习算法对轨迹参数优化与选择,可以在满足轨迹约束的情况下,对摆动进行有效抑制。1.3 闭环控制

上述开环控制方法在较为温和的工作环境下,可实现双摆吊车系统的控制目标。然而,由于缺乏实时状态信息反馈,当存在模型不确定性或外界干扰时,开环控制方法的性能往往会大打折扣,甚至可能出现控制失效的情况。由此出发,为提高系统的鲁棒性,一些学者同样为双摆吊车系统设计了一些闭环控制策略。

通过分析双摆吊车系统的机械能变化规律,一些学者提出了基于能量分析的闭环控制策略。例如,Sun等[55]针对驱动器饱和问题,为双摆桥式吊车设计了基于能量的控制方法,并考虑输出反馈问题,引入辅助信号替代台车速度信号,避免了速度传感器的使用,所得控制器表达式具体为

$$ u = - \frac{{2{k_p}}}{{\text{π}}}\arctan \left( {{e_\phi }} \right) - \frac{{2{k_d}}}{{\text{π}}}\arctan \left( {\chi + {k_d}{e_\phi }} \right) $$ 式中:

$ {k_p},{k_d} \in {\mathbb{R}^ + } $ 表示正的控制增益,$ {e_\phi } $ 表示系统误差信号,$ \chi $ 表示引入的辅助信号。通过选择合适的控制增益,该控制器输出可保持在有效范围内,避免驱动器饱和现象的发生,利用严格的不变集分析,证明该方法的有效性。Zhang等[56]则针对塔式双摆吊车系统的控制问题,首先分析并建立了此类系统的动力学模型,进而利用能量分析的思想,设计了一种增强耦合的闭环控制策略,通过在控制器中引入摆角速度信号,可在一定程度上改善摆动抑制效果。文献[57]同样使用基于能量分析方法,为双摆桅杆式船用吊车系统设计了非线性控制策略,在船体运动受到干扰的情况下,实现了在大地坐标系下负载精确定位与快速消摆的控制目标。考虑到实际吊车系统参数难以精确测量,往往存在参数不确定性,一些学者针对此类问题设计了自适应控制策略,可对未知参数进行在线估计,并实现双摆吊车系统的控制目标。Sun等[58]针对双摆桥式吊车系统工作过程中容易出现的摩擦参数未知问题,设计了自适应更新率实现参数估计,并考虑台车位置约束,设计了一种增强耦合自适应控制器,具体形式为

$$ \begin{gathered} u = - {k_p}{e_x} - {k_d}\dot x - \frac{{{k_\chi }{e_x}}}{{{{\left( {{p_d} + \chi - x} \right)}^2}}} - \frac{{{k_\chi }e_x^2}}{{{{\left( {{p_d} + \chi - x} \right)}^3}}} - \\ {k_\theta }\left( {\dot \theta _h^2 + \dot \theta _p^2} \right)\dot x + {{\boldsymbol{\phi}} ^{\text{T}}}\hat \omega , \\ \end{gathered} $$ (4) 式中:

$ {k_p},{k_d},{k_\theta },{k_\chi } \in {\mathbb{R}^ + } $ 表示正的控制增益,$ \hat \omega $ 表示对未知参数向量的在线估计,$ {e_x} = x - {p_d} $ ,$ {p_d} $ 表示目标位置,$ x $ 表示台车位置,$ {\theta _h} $ 和$ {\theta _p} $ 分别表示吊钩和负载的角度,$ \chi $ 表示最大允许幅值。式(4)中第3、第4项的引入是为了确保控制过程中的台车位置保持在合适的范围内;利用此类自适应控制策略,可以有效处理此类参数不确定性问题,并得到了渐近稳定的控制效果。此外,针对双摆桅杆式吊车系统的控制问题,Ouyang等[59]同样使用自适应控制策略处理系统的参数不确定性,也得到了良好的控制效果。为改善开环控制策略,特别是轨迹规划方法使用过程中的鲁棒性,一些学者为双摆吊车系统设计了闭环跟踪控制策略,可以得到更好的参考轨迹跟踪效果。例如,Zhang等[60]针对双摆桥式吊车系统的控制问题,设计了一种S型台车轨迹,并为实现摆动抑制目标和改善轨迹跟踪效果,同时设计了自适应跟踪控制策略,具体形式为

$$ {F_x} = - \lambda \frac{{{e_x}{\aleph ^2}}}{{{{\left( {{\aleph ^2} - e_x^2} \right)}^2}}} + {Y^{\text{T}}}\hat \omega - {k_p}{e_x} - {k_d}{\dot e_x} $$ 式中:控制器第一项为限幅项,可以从理论上确保跟踪误差保持在一定范围内;

$ \aleph $ 表示跟踪误差幅值的允许上界。利用所设计的自适应更新率,所提方法可以有效处理存在参数不确定性情况下的跟踪控制问题,并取得良好的控制效果。此外,Zhang等[61]进一步将该跟踪控制的思想进行扩展,推广到双摆塔式吊车系统的控制问题中,并与径向基函数神经网络相结合,在成功处理驱动器输出不确定性的同时,也实现对参考轨迹的有效跟踪。考虑到吊车工作环境复杂,易受到外界干扰的影响,为进一步提高吊车系统在工作过程中的鲁棒性,一些滑模鲁棒控制策略同样在双摆吊车系统控制领域有着成功的应用。Tuan等[62]针对双摆桥式吊车系统的控制问题,设计了两种滑模控制策略,分别是单层滑模面对应的传统滑模控制策略以及两层滑模面对应的分层滑模控制策略,通过严格的理论分析,证明了两种滑模控制方法均可以驱动双摆桥式吊车系统状态收敛到对应的滑模面上;利用一系列的仿真测试,验证了两种方法的有效性。济南大学的董云云等[63],为双摆桥式吊车系统设计了一种增量式滑模控制方法,共引入了5层增量式滑模面,并对应设计了等效控制量与切换控制量,利用仿真对该增量式滑模控制方法的有效性进行了充分分析。文献[64]提出了一种增强耦合比例微分控制策略与滑模控制策略相结合的复合控制方法,并成功应用到双摆桥式吊车系统的控制中,通过对线性化后的模型进行分析,证明了所提方法的有效性。文献[65]则是利用滑模控制的方法解决双摆桥式吊车系统的跟踪控制问题,同样可以获得较好的鲁棒性。

近年来,随着智能算法的发展,部分学者尝试利用智能控制算法来解决双摆吊车系统的控制问题,也取得了一些研究成果。其中,比较有代表性的包括模糊逻辑控制、神经网络控制、进化优化算法等。模糊逻辑控制以模糊数学为基础,通过设计模糊推理规则,模拟人做决策的方式,比较适用于模型未知问题。Qian等[66]为双摆桥式吊车提出了一种基于单输入规则模块的模糊控制策略,可以有效减少整体的模糊规则数目,降低系统设计的难度,并利用遗传算法进行参数的优化来获得更好的控制效果。神经网络由于具有良好的模型拟合能力,可以方便处理模型不确定性问题。考虑到不同工作状态下,吊车系统的模型会发生变化,文献[67]提出了一种基于径向基函数网络的双摆桥式吊车系统跟踪控制策略,该策略无需系统的模型参数信息,仅利用台车位置与速度信号即可实现双摆桥式吊车系统的控制目标,并通过理论分析证明了所提方法的有效性。同样是利用径向基函数神经网络,Qiang等[68]为双摆桥式吊车提出了一种自适应神经网络控制策略,利用神经网络的拟合能力,对模型误差进行自适应估计与补偿,可有效改善最终的控制效果。此外,一些基于进化优化算法的控制方法同样可用于双摆吊车系统的控制,例如基于多目标优化遗传算法的比例-微分-积分控制策略[69]、基于粒子群优化算法的控制策略[70]等。

综上所述,针对点质量双摆吊车系统的控制问题,国内外专家学者开展了广泛且充分的研究,并提出了许多行之有效的控制方法。

2. 分布式质量双摆吊车系统控制

针对用于风机叶片、飞机机翼等长宽比较大货物运送的吊车系统,部分学者根据吊装形式的不同,分别建立了分布式质量竖直和水平吊装两种双摆吊车系统动力学模型。区别于点质量双摆吊车系统模型,特殊的货物形状和吊装形式将使得分布式质量双摆吊车系统在具有两级摆动力学特性的同时伴随有货物的转动特性,更强的状态耦合使得其控制研究充满挑战。为实现分布式质量货物的高效、安全运送,近年来,国内外学者开展了许多研究工作,并取得了一些创新性的研究成果。下文将根据分布式质量货物吊装形式的不同,分别介绍竖直吊装和水平吊装双摆吊车系统的研究现状。

2.1 分布式质量竖直吊装双摆吊车系统控制

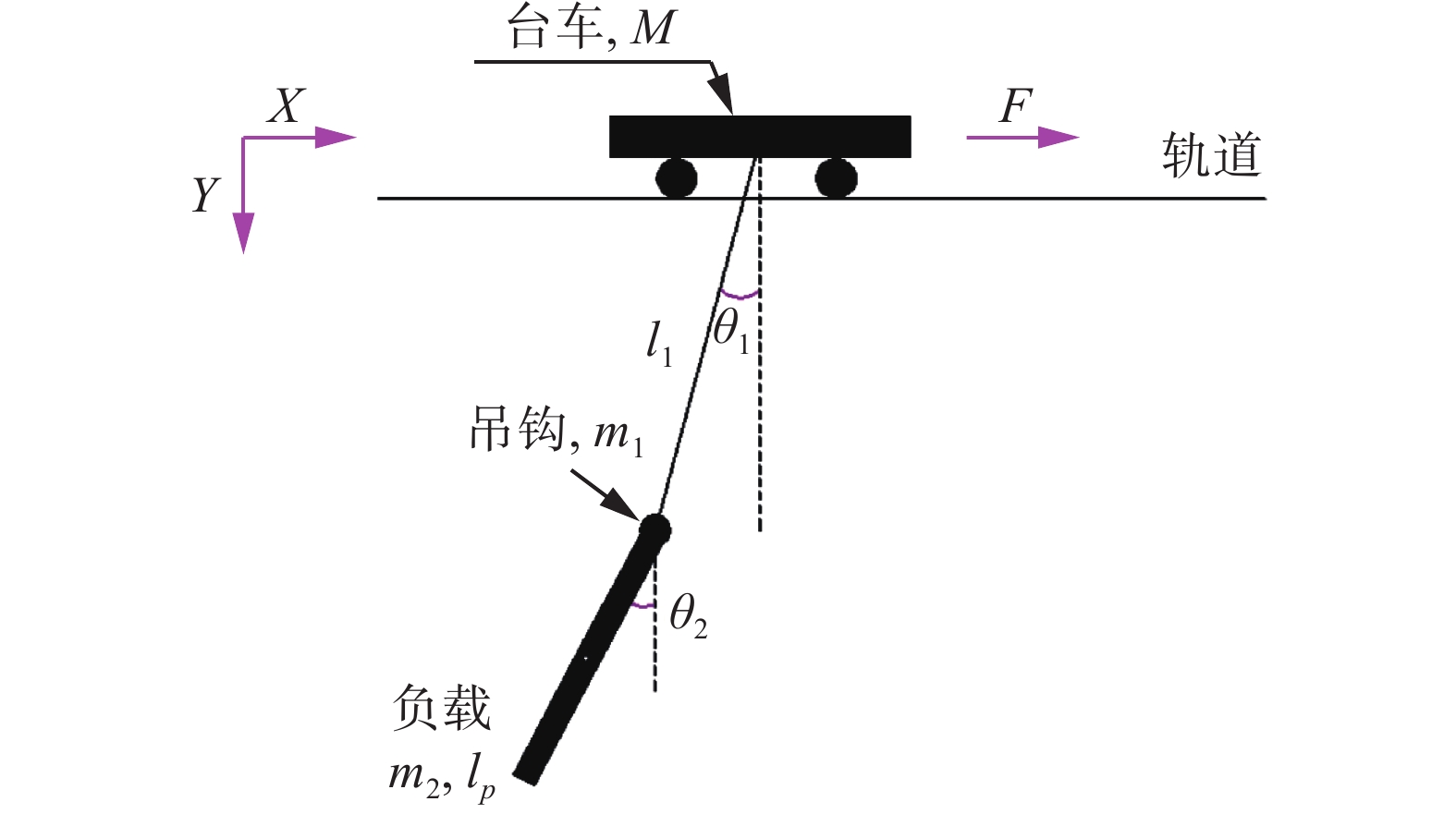

为实现长宽比较大货物的运送,直观易实现的方式是利用现有起吊机构通过固定货物一端的方式进行竖直吊装,即分布式质量竖直吊装方式。以图4所示分布式质量竖直吊装双摆桥式吊车系统模型为例,利用拉格朗日动力学方法,可以得到其动力学方程[71]:

$$ \begin{gathered} \left( {M + {m_1} + {m_2}} \right)\ddot x - {m_2}{l_p}{{\ddot \theta }_2}\cos {\theta _2} + {m_2}{l_p}\sin {\theta _2}\dot \theta _2^2 - \\ \left( {{m_1} + {m_2}} \right){l_1}\left( {\cos {\theta _1}{{\ddot \theta }_1} - \dot \theta _1^2\sin {\theta _1}} \right) = F\\ \end{gathered} $$ (5) $$ \begin{gathered} - \left( {{m_1} + {m_2}} \right){l_1}\cos {\theta _1}\ddot x + \left( {{m_1} + {m_2}} \right)l_1^2{{\ddot \theta }_1} + \\ {m_2}{l_1}{l_p}\cos \left( {{\theta _1} - {\theta _2}} \right){{\ddot \theta }_2} + {m_2}{l_1}{l_p}\sin \left( {{\theta _1} - {\theta _2}} \right)\dot \theta _2^2 + \\ \left( {{m_1} + {m_2}} \right)g{l_1}\sin {\theta _1} = 0 \\ \end{gathered} $$ (6) $$ \begin{gathered} - {l_p}\cos {\theta _2}\ddot x + {l_1}{l_p}\cos \left( {{\theta _1} - {\theta _2}} \right){{\ddot \theta }_1} + \left( {{{l_p^2} \mathord{\left/ {\vphantom {{l_p^2} 3}} \right. } 3} + l_p^2} \right){{\ddot \theta }_2} - \\ {l_1}{l_p}\dot \theta _1^2\sin \left( {{\theta _1} - {\theta _2}} \right) + g{l_p}\sin {\theta _2} = 0 \\ \end{gathered} $$ (7) 式中:lp表示货物长度。相对于点质量双摆吊车系统模型,分布式质量竖直吊装双摆吊车系统除同样具有双级摆动力学特性外,还充分考虑了货物的转动特性,即增加了转动惯量I,但是其输入量并未增加,更加复杂的系统状态耦合,给其控制问题的研究带来更大挑战。值得一提的是,分布式质量竖直吊装方式不仅用于桥式吊车系统,在塔式吊车和桅杆式吊车等吊车系统中同样应用广泛。因此,针对此类分布式质量双摆吊车系统设计有效的控制方法,具有重要的学术价值和工程意义。

现有研究表明开环控制中的输入整形方法可以有效抑制吊车单摆系统的振荡,此类方法易于实现且研究广泛[72-73]。基于此,佐治亚理工学院Singhose等[74]将其推广应用于竖直吊装双摆吊车系统振荡的抑制,利用吊车系统动力学规律规划一系列脉冲用以辅助人工操作,显著降低了工人的操作难度,提高了货物的定位精度和运送安全性。区别于基于系统多模态频率设计输入整形控制器的方式,文献[75]设计了一种基于吊钩振荡频率即一阶模态的输入整形器;同时,为了抑制货物的高频二级摆振荡,采用虚拟反馈回路调节闭环二阶模态的频率奇数倍于一阶模态频率,修正后的一阶模态周期

$ {\tilde \tau _1} $ 表示为$$ {\tilde \tau _1} = [2{\text{round}}\left( {{{\left( {{{{\tau _{{1}}}} \mathord{\left/ {\vphantom {{{\tau _{{1}}}} {{\tau _{{2}}}}}} \right. } {{\tau _{{2}}}}}-{{ 1}}} \right)} \mathord{\left/ {\vphantom {{\left( {{{{\tau _{{1}}}} \mathord{\left/ {\vphantom {{{\tau _{{1}}}} {{\tau _{{2}}}}}} \right. } {{\tau _{{2}}}}}{{ - 1}}} \right)} 2}} \right. } 2}} \right){{ + 1]}}{\tau _2} $$ 式中:round()表示四舍五入函数,τ1和τ2分别表示系统的一阶模态周期和二阶模态周期。实验结果证明所提方法可以消除货物95%的残留振荡角度。

除输入整形方法外,轨迹规划是另一种有效的开环控制方法。针对竖直吊装双摆桥式吊车系统,Ouyang等[76]基于解耦动力学模型,提出一种S型运动规划控制方法;特别地,所设计台车轨迹具有代数表达式,易于其参数计算的实现。

为提高系统的鲁棒性,相关学者提出了许多闭环控制方法。具体而言,文献[77]设计了基于线性矩阵不等式(linear matrix inequalities,LMI)的线性反馈控制器;其中,LMI用于实现约束条件下控制器增益的优化。上述研究工作基于平面模型假设,同时伴随有平面内的路径、外部力和控制等[78],但并未考虑更加复杂的空间特性。

2.2 分布式质量水平吊装双摆吊车系统控制

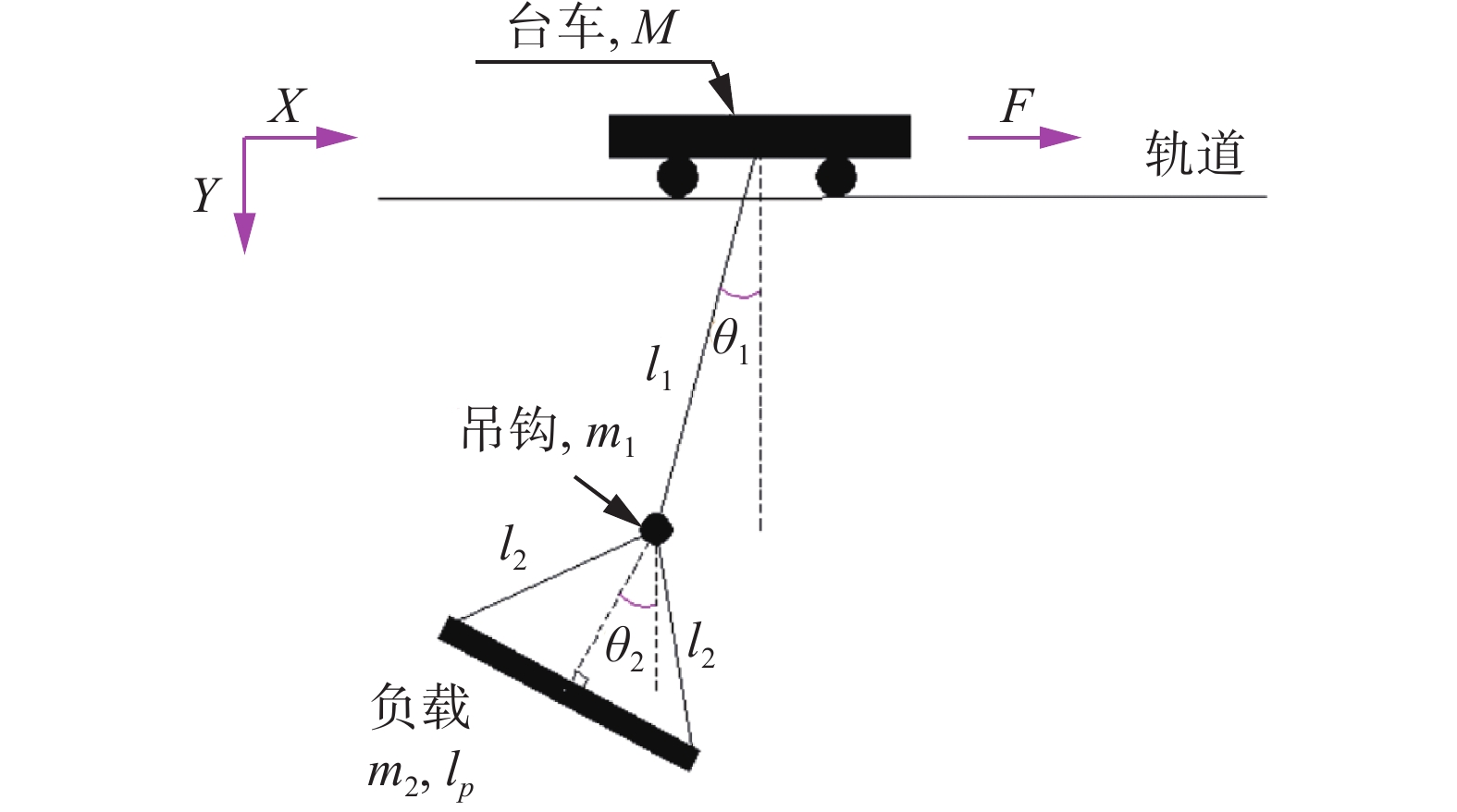

考虑部分大尺寸货物,如飞机机翼、风机叶片、道路箱梁等,长度可能达十几米甚至几十米,此时,吊车系统工作空间的高度并非总是能满足货物的竖直吊装要求,通常需要借助多根钢丝绳进行水平吊装,部分学者针对此类吊装方式,建立了分布式质量水平吊装双摆吊车系统模型,如图5所示,利用拉格朗日方法,可得系统动力学方程如式(8)~(10)所示[79]。

$$ \begin{gathered} \left( {M + {m_1} + {m_2}} \right)\ddot x - \;{m_2}{l_h}{{\ddot \theta }_2}\cos {\theta _2} + {m_2}{l_h}\sin {\theta _2}\dot \theta _2^2 - \\ \left( {{m_1} + {m_2}} \right){l_1}\left( {\cos {\theta _1}{{\ddot \theta }_1} - \dot \theta _1^2\sin {\theta _1}} \right){\text{ = }}F \\ \end{gathered} $$ (8) $$ \begin{gathered} - \left( {{m_1} + {m_2}} \right){l_1}\cos {\theta _1}\ddot x + \left( {{m_1} + {m_2}} \right)l_1^2{{\ddot \theta }_1} + \\ {m_2}{l_1}{l_h}\cos \left( {{\theta _1} - {\theta _2}} \right){{\ddot \theta }_2} + {m_2}{l_1}{l_h}\sin \left( {{\theta _1} - {\theta _2}} \right)\dot \theta _2^2 + \\ \left( {{m_1} + {m_2}} \right)g{l_1}\sin {\theta _1} = 0\\ \end{gathered} $$ (9) $$ \begin{gathered} - {l_h}\cos {\theta _2}\ddot x + {l_1}{l_h}\cos \left( {{\theta _1} - {\theta _2}} \right){{\ddot \theta }_1} + \left( {{I^2} + l_h^2} \right){{\ddot \theta }_2} \\ - {l_1}{l_h}\dot \theta _1^2\sin \left( {{\theta _1} - {\theta _2}} \right) + g{l_h}\sin {\theta _2} = 0 \\ \end{gathered} $$ (10) 式中:

$ {l_r} $ 是斜拉钢丝绳长度,$ {l_h} $ 是吊钩到分布式质量负载的垂直距离,其表达式为$$ {l_h} = \sqrt {l_r^2 - 0.25l_p^2} \text{,} {I^2} = {{l_p^2} \mathord{\left/ {\vphantom {{l_p^2} {12}}} \right. } {12}} $$ 对于上述系统,吊装结构参数,如货物的长度、斜拉钢丝绳的长度及其夹角等参数将影响系统的控制性能;同时,在运送过程中,水平吊装货物不可避免地存在摆动和扭转等现象,为其控制问题的研究带来严峻挑战。此外,如图1(c)所示桅杆式吊车以及吊装建筑材料的塔式吊车在工作过程还易受到风力等外界扰动因素的影响,这将进一步增加控制器的设计难度。因此,针对此类吊车系统设计有效的控制策略是亟待解决的关键问题。

为改善人工操作吊车的效果,一些学者设计了许多前馈控制(开环控制)方法用以实现大尺寸货物复杂摆动的有效抑制。具体而言,北京理工大学的Huang等设计了一种零振荡命令平滑技术,利用零振荡指令平滑器平滑输入命令,实现人工操作指令诱发货物摆动的有效抑制,并在桥式吊车实验平台上,分别在货物长度方向与台车运动方向平行[80]和垂直[81]的情况下,验证了所提方法的有效性;其命令平滑函数为

$$ h(t) = \left\{ {\begin{aligned} &{t{u_0}{e^{ - {\zeta _m}{\omega _m}t}},}\quad{0 \leqslant t < T} \\ &{\left( {2T - t} \right){u_0}{e^{ - {\zeta _m}{\omega _m}t}},}\quad{T \leqslant t < 2T} \\ &{0,}\quad{t > 2T} \end{aligned}} \right. $$ $$ {u_0} = \frac{{\zeta _m^2\omega _m^2}}{{\left( {1 - {{\rm{e}}^{{{ - 2\pi {\zeta _m}} \mathord{\left/ {\vphantom {{ - 2\pi {\zeta _m}} {\sqrt {1 - \zeta _m^2} }}} \right. } {\sqrt {1 - \zeta _m^2} }}}}} \right)}} $$ 式中:

$ {\omega _m} $ 表示系统振荡频率,$ {\varsigma _m} $ 表示系统阻尼,$ T $ 为振荡周期。值得指出的是,该方法对分布式质量货物摆动频率变化具有较强鲁棒性,源于其本质是低通滤波器与带通滤波器的联合。此外,为提高系统响应速度,Wu等[40]通过分析分布质量水平吊装双摆桥式吊车系统的动力学规律,提出基于准单摆模型的时间最优轨迹规划控制方法;所提方法通过联合基于准单摆的时间最优和基于矩形脉冲响应规律的二级摆振荡抑制策略,实现负载摆动的有效抑制,并在型材仓库用16 t工业桥式吊车上开展了现场测试。进一步,为实现最小的货物残留振荡角度,基于上述方法,Wu等[79]通过引入低通滤波器,提出一种改进的时间最优轨迹规划控制方法。

除考虑货物摆动的抑制问题外,部分学者针对货物扭转的抑制问题进行了研究。例如,Huang等[82]基于动力学分析得到货物扭转角度与摆动角度的关系,即货物扭转频率随摆动频率和长宽比的增加而增加;随后,基于零振荡命令平滑技术设计了边界条件内平滑的速度轨迹,通过增加系统响应时间(两倍于一级摆振荡周期)实现货物振荡抑制,保证较小的货物扭转角度;所提方法良好的控制性能分别在桥式吊车[82]和塔式吊车[83]实验平台上进行了验证。

实际应用中,为提高吊车工作效率,货物的运送过程常与其起升或下降过程同时进行,即两轴联动。同时,复杂工作环境使得吊车易受外界扰动(如风力等)影响。针对上述问题,Wu等[84]提出了两种自适应绳长和外界扰动的非线性滑模控制方法;同时,为了处理两级摆动中货物状态难以测量的问题,利用货物二级摆动频率构建自适应状态观测器,实现绳长变化情况下状态的有效估计;所述状态观测器增益的自适应率表示为

$$ {\alpha _1} = {\kappa _1}{\omega _2}\sqrt {{{{l_0}} \mathord{\left/ {\vphantom {{{l_0}} {{l_1}}}} \right. } {{l_1}}}} \text{,} {\alpha _2} = {\kappa _2}{\omega _2}\sqrt {{{{l_0}} \mathord{\left/ {\vphantom {{{l_0}} {{l_1}}}} \right. } {{l_1}}}} $$ 式中:

$ {\kappa _1},{\kappa _2} > 0 $ ,$ {\omega _2} $ 是货物摆动频率,其具体求解公式参见文献[40];$ {l_0} $ 是$ {l_1} $ 的初始长度。值得一提的是,该方法验证实验系统由可编程逻辑控制器、变频器和交流异步电机等组成,贴近工业应用的系统为实现控制算法迁移工业吊车系统提供有效保证。近年来,分布式质量双摆吊车系统的控制问题开始受到关注,并取得了一些创新性的研究成果,但是相对于点质量双摆吊车系统,其研究对象多以桥式吊车为主,在分布式质量双摆塔式和桅杆式吊车系统方面的控制研究较少。

3. 多吊车协同运送系统控制

随着生产力的发展,货物的尺寸、体积和重量不断增加,对吊车的负载能力要求也不断提高。在此情况下,单台吊车并不总能满足大型货物的运送需求,两台或多台吊车协同运送的方式以其更大的负载能力得到广泛应用。典型多吊车协同运送场景如在航空制造领域,飞机机身和机翼的吊运过程;又如大型罐体的入水过程,如图1(d)所示。然而,相对于单吊车系统,大尺寸货物多吊车协同运送系统包含更多的状态变量、几何约束和耦合关系,限制了此类吊装方式的巨大潜能,同时也给其控制问题的研究和分析带来巨大挑战。为充分发挥大尺寸货物多吊车协同运送系统的潜在优势,迫切需要为其提供高效、安全的解决方案。

3.1 桥式吊车协同运送控制

以图6所示的大尺寸货物双桥式吊车协同运送系统模型为例,利用拉格朗日动力学方法,建立其非线性动力学方程如式(11)~(13)所示[85]。

$$ \begin{gathered} 2{L_A}\left[ {\begin{array}{*{20}{l}} {3{{\cos }^2}\left( {\beta - {\theta _B}} \right) + {{\sin }^2}\left( {{\theta _A} - {\theta _B}} \right) + } \\ {3\sin \left( {\beta - {\theta _A}} \right)\sin \left( {{\theta _A} - {\theta _B}} \right)\cos \left( {\beta - {\theta _B}} \right)} \end{array}} \right]{{\ddot \theta }_A} - \\ {L_A}\left[ {\begin{array}{*{20}{l}} {3\sin \left( {2{\theta _A} - {\theta _B} - \beta } \right)\cos \left( {\beta - {\theta _B}} \right) - } \\ {2\sin \left( {{\theta _A} - {\theta _B}} \right)\cos \left( {{\theta _A} - {\theta _B}} \right)} \end{array}} \right]\dot \theta _A^2 - \\ {L_B}\left[ \begin{gathered} 3\sin \left( {\beta - {\theta _A}} \right)\cos \left( {\beta - {\theta _B}} \right) + \\ 2\sin \left( {{\theta _A} - {\theta _B}} \right) \\ \end{gathered} \right]\dot \theta _B^2 - \\ {l_p}\left[ {\begin{array}{*{20}{l}} {3\cos \left( {\beta - {\theta _A}} \right){{\cos }^2}\left( {\beta - {\theta _B}} \right) + } \\ {2\sin \left( {{\theta _A} - {\theta _B}} \right)\sin \left( {\beta - {\theta _B}} \right) + } \\ {3\sin \left( {\beta - {\theta _A}} \right)\sin \left( {\beta - {\theta _B}} \right)\cos \left( {\beta - {\theta _B}} \right)} \end{array}} \right]{{\dot \beta }^2} \\ - \;\left[ {\begin{array}{*{20}{l}} {2\sin \left( {{\theta _A} - {\theta _B}} \right)\sin {\theta _B} + } \\ {3\sin {\theta _B}\sin \left( {\beta - {\theta _A}} \right)\cos \left( {\beta - {\theta _B}} \right)} \end{array}} \right]\left( {{{\ddot x}_A} - {{\ddot x}_B}} \right) + \\ 3\left[ {\begin{array}{*{20}{l}} {\sin \beta \sin \left( {{\theta _A} - {\theta _B}} \right)\cos \left( {\beta - {\theta _B}} \right) + } \\ {2\cos {\theta _A}{{\cos }^2}\left( {\beta - {\theta _B}} \right)} \end{array}} \right]{{\ddot x}_A} + \\ 3\left[ {\begin{array}{*{20}{l}} {2\sin {\theta _A}{{\cos }^2}\left( {\beta - {\theta _B}} \right) - } \\ {\cos \beta \sin \left( {{\theta _A} - {\theta _B}} \right)\cos \left( {\beta - {\theta _B}} \right)} \end{array}} \right]g = 0 \\ \end{gathered} $$ (11) $$ \begin{gathered} {L_A}\cos \left( {\beta - {\theta _A}} \right){{\ddot \theta }_A} + {L_A}\sin \left( {\beta - {\theta _A}} \right)\dot \theta _A^2 - \\ {L_B}\cos \left( {\beta - {\theta _B}} \right){{\ddot \theta }_B} - {L_B}\sin \left( {\beta - {\theta _B}} \right)\dot \theta _B^2 - \\ {l_p}{{\dot \beta }^2} + \cos \beta \left( {{{\ddot x}_A} - {{\ddot x}_B}} \right) = 0 \\ \end{gathered} $$ (12) $$ \begin{gathered} {L_A}\sin \left( {{\theta _A} - {\theta _B}} \right){{\ddot \theta }_A} + {L_A}\cos \left( {{\theta _A} - {\theta _B}} \right)\dot \theta _A^2 - \\ {L_B}\dot \theta _B^2 + {l_l}\cos \left( {\beta - {\theta _B}} \right)\ddot \beta - {l_p}\sin \left( {\beta - {\theta _B}} \right){{\dot \beta }^2} - \\ \sin {\theta _B}\left( {{{\ddot x}_A} - {{\ddot x}_B}} \right) = 0 \\ \end{gathered} $$ (13) 式中:

$ {L_A} $ 和$ {L_B} $ 分别表示两起吊绳长,$ \beta $ 是负载的俯仰角,$ {\theta _A} $ 和$ {\theta _B} $ 分别表示两起吊绳摆动角度。相对于单吊车系统,大尺寸货物双桥式吊车协同运送系统不仅增加了额外的台车位移和起吊绳摆动角度等状态变量,而且需要考虑式(12)和(13)所示几何约束条件,这使得其建模和控制研究充满挑战。目前针对双桥式吊车协同运送系统的控制方法主要是输入整形技术[86-87]。具体而言,针对双桥式吊车协同运送系统,文献[86]设计了基于起吊绳长参数的输入整形控制器,并通过仿真和实验证明了所提方法的有效性。然而,在实际应用中,输入整形的控制性能严重依赖系统摆动频率,若无法获取较为准确的摆动频率,整体的控制效果往往会大打折扣。针对此问题,北京理工大学的黄杰等[85]提出了双桥式吊车协同运送系统的频率预估方法,实现不同绳长比时摆动频率的准确估计;同时,所提方法可以实现货物摆动和俯仰的有效抑制;所述摆动频率预估方程为

$$ {R_1}{\omega ^6} + {R_2}{\omega ^4} + {R_3}{\omega ^2} + {R_4} = 0 \text{,} $$ 式中:

$ \omega $ 表示双吊车系统的固有频率;$ {R_1}、{R_2}、{R_3} $ 和$ {R_4} $ 均为方程系数,其计算过程详见文献[85]。通过数值求解可以得到货物摆动频率;同时,文中详细分析了台车位移、起吊绳长、负载长度等参数对摆动频率的影响规律。上述方法主要考虑了平面内的双吊车协同运送系统,针对空间内双吊车协同运送的情况,Maleki等[87]分析了不同输入和参数配置时系统的响应特性,并证明了输入整形技术针对此类复杂系统控制的有效性。文献[88]提出一种新的控制方法,联合改进的极不灵敏输入整形控制器和四段命令平滑器,实现了货物摆动、俯仰和扭转的有效抑制;所述平滑器的具体表述为

$$ {\text{MEI}} = \left[ {\begin{array}{*{20}{c}} {\dfrac{1}{{{{\left( {1 + {K_1}} \right)}^2}}}}&{\dfrac{{{K_1}}}{{{{\left( {1 + {K_1}} \right)}^2}}}}&{\dfrac{{{K_1}}}{{{{\left( {1 + {K_1}} \right)}^2}}}}&{\dfrac{{K_1^2}}{{{{\left( {1 + {K_1}} \right)}^2}}}} \\ 0&{\dfrac{{{T_1}}}{q}}&{\dfrac{{{T_1}}}{p}}&{\left( {\dfrac{{{T_1}}}{q} + \dfrac{{{T_1}}}{p}} \right)} \end{array}} \right] $$ 式中:

$ p,q $ 表示修正系数,$ {K_1} $ 和$ {T_1} $ 的表达式为$$ {K_1} = {e^{\left( {{{ - \pi {\zeta _1}} \mathord{\left/ {\vphantom {{ - \pi {\zeta _1}} {\sqrt {1 - \zeta _1^2} }}} \right. } {\sqrt {1 - \zeta _1^2} }}} \right)}} \text{,} {T_1} = {\pi \mathord{\left/ {\vphantom {\pi {{\omega _1}\sqrt {1 - \zeta _1^2} }}} \right. } {{\omega _1}\sqrt {1 - \zeta _1^2} }} \text{,} $$ 式中:

$ {\omega _1} $ 和$ {\varsigma _1} $ 分别表示系统的频率和阻尼比。3.2 桅杆式吊车协同运送控制

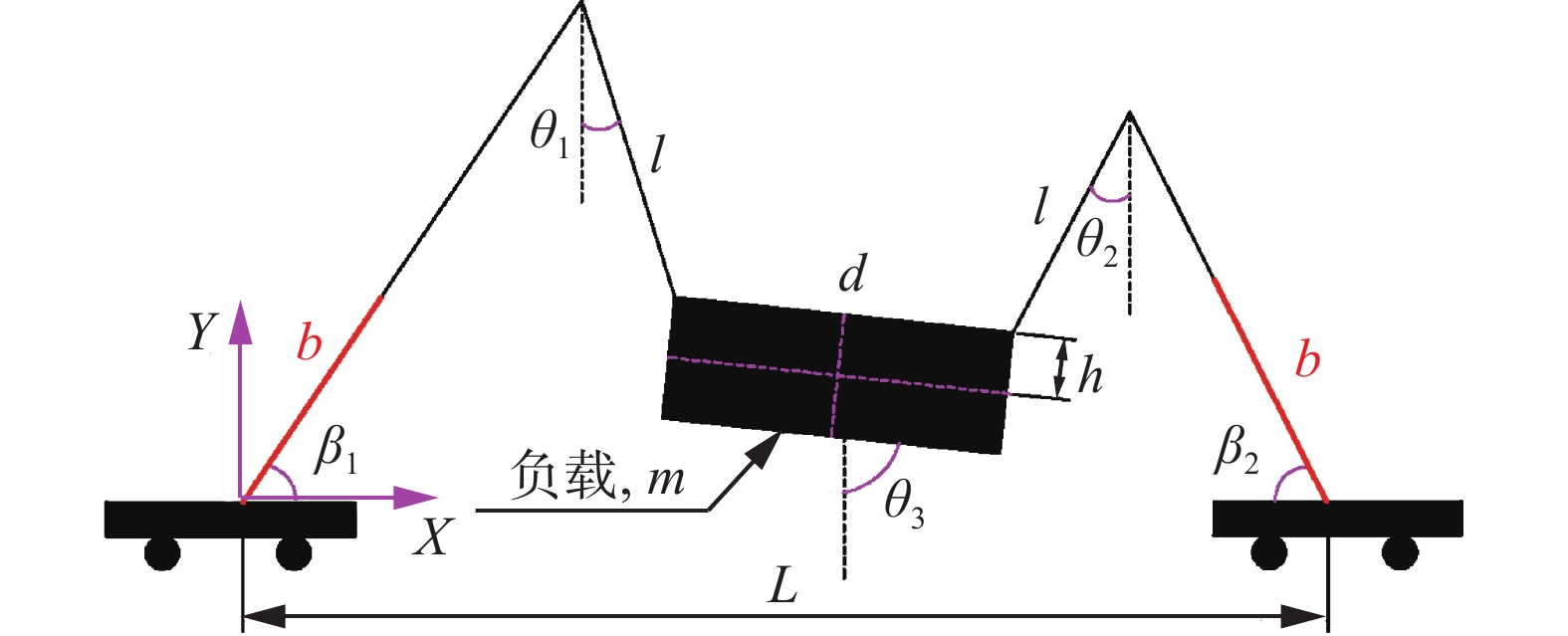

桥式吊车协同运送方式更多地适用于室内工况,针对户外应用场景,建筑材料、桥梁、钢框架等大尺寸货物的运送通常需要借助多桅杆式吊车协同的方式。这种吊装方式可以显著提高吊车的成本效益,且占用空间小,然而,货物的运送过程需要协同控制每台吊车的俯仰和旋转等诸多动作,复杂的协同过程使得其目前仍然主要依赖人工操作,工作效率低,且存在极大的安全隐患。因此,开展多桅杆式吊车系统运送的有效控制研究具有重要的理论和实际意义。

以图7所示的大尺寸货物双桅杆式吊车协同运送系统模型为例,其动力学方程如式(13)所示[89]。

$$ {\boldsymbol{M}}\left( {\boldsymbol{q}} \right)\ddot {\boldsymbol{q}} + {\boldsymbol{C}}\left( {{\boldsymbol{q}},\dot {\boldsymbol{q}}} \right)\dot q + {\boldsymbol{G}}\left( {\boldsymbol{q}} \right) = {\boldsymbol{u}} + {\boldsymbol{D}} $$ (14) 式中:

${\boldsymbol{q}} = {\left[ {{\beta _1}}\;\;{{\beta _2}}\;\;{{\theta _1}}\;\;{{\theta _2}}\;\;{{\theta _3}} \right]^{\rm T} }$ 表示状态向量,${\boldsymbol{u}} = \left[ {{\tau _1}}\;\;{{\tau _2}} 0\;\;0\;\;0 \right]^{\rm T}$ 表示控制输入向量,${\boldsymbol{D}} = {\left[ 0\;\;0\;\;{{w_1}{{\dot \theta }_1}}\;\;{{w_2}{{\dot \theta }_2}}\;\;{{w_3}{{\dot \theta }_3}} \right]^ {\rm T}}$ 是阻尼向量,矩阵${\boldsymbol{M}}\left( {\boldsymbol{q}} \right)$ ,${\boldsymbol{C}}\left( {{\boldsymbol{q}},\dot {\boldsymbol{q}}} \right)$ 和向量${\boldsymbol{G}}\left( {\boldsymbol{q}} \right)$ 具体表达参见文献[89]。双桅杆式吊车协同中,系统通过2个输入量τ1、τ2控制5个状态变量,欠驱动程度更高,且状态变量中存在非独立变量,为其控制研究带来严峻挑战。针对双桅杆式吊车协同运送系统,An等[90]分析了不同典型运送姿态下的载荷分布,提出一种双吊车协同起吊的载荷优化方法,实现货物起吊过程能量消耗的最小。在此基础上,文献[91]提出一种双桅杆式吊车协同运送路径规划方法,保证两台吊车均具有合理载重比的同时,避免货物运送过程中与障碍物的碰撞。此外,为了实现复杂吊车系统运送过程的可靠路径规划,Sivakumar等[92]提出利用计算机辅助技术和启发式算法实现双桅杆式吊车协同运送的自动路径规划策略。类似地,在文献[93]中,遗传算法用于实现吊车协同运送任务的自动路径规划;相对于文献[92]的启发式路径规划方法,所提方法的路径更短,计算耗时也更少。

近年来,针对大尺寸货物双桅杆式吊车协同运送过程中摆动的抑制问题,相关学者已取得了一些创新性的研究成果。具体而言,首先,为了实现双桅杆式吊车协同运送系统的准确描述,Fu等[94]利用拉格朗日动力学方法,建立双桅杆式吊车协同运送系统的非线性动力学模型。在此基础上,考虑驱动约束条件,文献[41]提出了一种输出反馈控制方法,实现双桅杆式吊车协同运送系统的精确定位和摆动抑制,具体的反馈控制表示为

$$ {u_1}\left( t \right) = - {k_{p1}}\Omega \left( {{e_1}} \right) + {k_{v1}}\Omega \left( {{\theta _{1v}} - {\theta _1}} \right) + {m_p}gL{C_{{\theta _1}}}\; $$ $$ {u_2}\left( t \right) = - {k_{p2}}\Omega \left( {{e_2}} \right) + {k_{v2}}\Omega \left( {{\theta _{2v}} - {\theta _2}} \right) + {m_p}gL{C_{{\theta _2}}} $$ 式中:

${k_{p1}}、{k_{p2}}、{k_{v1}}、{k_{v2}}$ 表示控制器增益;${m_p} = 0.5(m + {m_L})$ ;$ {e_1} = {\theta _1} - {\theta _d} $ ,$ {e_2} = {\theta _2} - {\theta _d} $ 分别表示两桅杆式吊车桅杆的俯仰误差;$ {\theta _1} $ 和$ {\theta _2} $ 是两桅杆式吊车桅杆的俯仰角;$ {\theta _d} $ 表示对应的期望角度;$ {\theta _{1v}} $ 和$ {\theta _{2v}} $ 为俯仰角虚位移;负载质量和吊车桅杆质量分别表示为$ m $ 和$ {m_L} $ ;$ L $ 为吊车桅杆长度;$ \Omega $ 表示饱和函数,其表达式为$ \Omega (\xi ) = {\xi \mathord{\left/ {\vphantom {\xi {\sqrt {1 + {\xi ^2}} }}} \right. } {\sqrt {1 + {\xi ^2}} }} $ 。进一步,考虑负载质量测量误差等参数不确定性问题,Fu等[95]提出一种自适应滑模跟踪控制器,实现有限时间内的精确跟踪和摆动的有效抑制;值得指出的是,上述方法通过自建实验平台验证了其良好的控制性能。针对用于船上货物运送的双桅杆式吊车系统,Leban等[96]提出了一种反向运动控制策略,该策略利用两台吊车的驱动能力(桅杆的长度和角度)来保持负载在惯性空间中的稳定,且无需考虑船体运动状态的影响。上述研究主要针对双桅杆式吊车,当多桅杆式吊车协同运送时,系统兼具串并联机械臂特点,封闭式的动态特性保证了系统足够的精度、更高的性价比、更好的负载能力以及安全性[97],然而,控制方法的设计也将存在串并联机器人设计的难点。为此,针对多吊车协同运送系统的轨迹跟踪控制问题,文献[97]提出了一种鲁棒迭代学习控制策略。为实现四台桅杆式吊车协同运送的精确定位、路径规划和自动调平,文献[98]则分别设计了基于多边定位方法的改进定位算法、利用网格人工势场法的全局路径规划和基于传感器技术的协同避障策略。

相对于点质量和分布式质量双摆吊车系统,多吊车协同具有承载能力大的显著优势,但其复杂的动力学特性、几何约束条件等为其控制研究带来严峻挑战,在规划、跟踪和协同等方面仍在许多问题亟待解决。

4. 总结与展望

面向大尺寸货物运送的吊车系统具有高工作效率、低成本、高负载能力和操作方便等显著优势,近年来逐渐成为研究的热点,并在其系统建模和控制研究方面取得了许多创新性的研究成果。本节将简要总结面向大尺寸货物运送吊车系统控制的研究现状,在此基础上,针对其控制中存在的问题,对未来的发展趋势进行展望。

点质量双摆模型具有结构简单、易于建模和分析等特点。因此,面向大尺寸货物运送的吊车系统控制研究最早开始于点质量双摆吊车系统,主要方法可以分为开环控制和闭环控制两类。具体而言,基于点质量双摆吊车系统的动力学特性分析,相关学者提出了多种开环控制方法,通过控制驱动部分的运动状态来抑制大尺寸货物的摆动。考虑输入整形等开环控制策略弱于处理参数时变、外界扰动等问题,能量耦合、滑模控制等闭环控制方法开始用于点质量双摆吊车系统的控制方法设计。

近年来,考虑分布式质量负载运送的双摆吊车系统控制研究开始受到关注,并分别针对分布式质量的竖直吊装和水平吊装两种方式提出了一些行之有效的控制方法,其中以开环控制方法的研究居多,包括输入整形、命令平滑和时间最优等,而闭环控制方法的研究相对较少。

此外,多吊车协同也是实现大尺寸货物运送的有效方式,广泛应用于工业生产的诸多领域,与此同时,系统复杂的动力学特性(更多的状态变量、几何约束和耦合关系)限制了其建模和控制研究的发展。针对此类吊装方式,近年来部分学者在其货物摆动抑制、协同运送等方面开展了一些创新性的尝试,取得了一些较好的研究成果。

吊车系统大尺寸货物运送的实现为货物单次大批量和整体吊装装配等运送任务提供了可能,极大地促进了钢铁冶金、清洁能源、石油化工、道路建设、海洋勘探等诸多重要领域的发展。但是,相对于点质量单摆模型,高的欠驱动程度、复杂非线性耦合关系、参数时变、外界扰动、多机协同等问题为大尺寸货物运送吊车系统控制的研究带来诸多挑战。为实现大尺寸货物快速、安全、准确的运送,众多学者围绕大尺寸货物的点质量双摆模型、分布式质量双摆模型和多吊车协同模型开展了大量的研究,并取得了许多较好的研究成果,但仍存在诸多关键问题亟待解决。本文通过多方位综合考虑大尺寸货物吊车系统不同吊装形式存在的难点,将该领域未来的发展方向概括如下,以期有助于该领域的更好更快发展。

1)考虑系统暂态性能的防摆控制

实际应用中,大尺寸货物过大的摆动幅度总是被禁止的,例如我国白鹤滩水电站建设过程中吊装的水轮转子质量达2300 t,若发生大幅摆动将是非常危险的,不仅威胁周围工作人员和设备的安全,而且将损害吊车系统的机械结构,降低吊车工作寿命。此外,水轮转子的移动距离需要控制在1 mm以内用以保证销钉与销孔的精准对接。然而,目前面向大尺寸货物运送吊车系统的研究很少考虑控制过程中的暂态性能。因此,实现摆动有效抑制的同时,考虑系统的暂态性能,设计有效的防摆控制方法是该领域未来的研究方向之一。

2)考虑外界扰动和参数不确定性的智能控制

围绕大尺寸货物不同吊装形式的吊车系统动力学模型,相关学者提出了一系列性能良好的控制方法。然而,更一般的情况是,吊车系统复杂的工作环境极易受到外界扰动,系统参数(如货物质量、起吊绳长等)难以准确获得。在这种情况下,利用神经网络、模糊控制、强化学习、宽度学习等智能方法处理外界扰动、参数不确定性等问题,进而设计合适的防摆控制方法,并通过严格理论证明保证系统的稳定是未来该领域的发展方向之一。

3)考虑起吊钢丝绳阻尼的稳定控制

现有针对大尺寸货物运送吊车系统的控制研究大多基于起吊钢丝绳的刚性假设。然而,楼房建设塔式吊车或风机安装桅杆式吊车通常配置有较长起吊钢丝绳,其振荡呈现横向和纵向的耦合振荡,在此情况下,同时实现负载和钢丝绳振荡的抑制将是该领域一个非常有前景的研究方向。

致谢:感谢各位审稿专家及编辑老师对文章提出的中肯意见!陈鹤和吴庆祥对本文的贡献相同。

-

-

[1] WU Xianqing, HE Xiongxiong. Partial feedback linearization control for 3-D underactuated overhead crane systems[J]. ISA transactions, 2016, 65: 361–370. doi: 10.1016/j.isatra.2016.06.015 [2] 孙宁, 方勇纯. 一类欠驱动系统的控制方法综述[J]. 智能系统学报, 2011, 6(3): 200−207. SUN Ning, FANG Yongchun. A review for the control of a class of underactuated systems[J]. CAAI transactions on intelligent systems, 2011, 6(3): 200−207. [3] SUN Ning, FANG Yongchun, ZHANG Yudong, et al. A novel kinematic coupling-based trajectory planning method for overhead cranes[J]. IEEE/ASME transactions on mechatronics, 2012, 17(1): 166–173. doi: 10.1109/TMECH.2010.2103085 [4] KIM G H, HONG K S. Adaptive sliding-mode control of an offshore container crane with unknown disturbances[J]. IEEE/ASME transactions on mechatronics, 2019, 24(6): 2850–2861. doi: 10.1109/TMECH.2019.2946083 [5] CHEN He, SUN Ning. Nonlinear control of underactuated systems subject to both actuated and unactuated state constraints with experimental verification[J]. IEEE transactions on industrial electronics, 2020, 67(9): 7702–7714. doi: 10.1109/TIE.2019.2946541 [6] LE Ta, LEE S, MOON S. Partial feedback linearization and sliding mode techniques for 2D crane control[J]. Transactions of the institute of measurement and control, 2013, 36(1): 78–87. doi: 10.1177/0142331213492369 [7] SUN Ning, YANG Tong, CHEN He, et al. Dynamic feedback antiswing control of shipboard cranes without velocity measurement: theory and hardware experiments[J]. IEEE transactions on industrial informatics, 2019, 15(5): 2879–2891. doi: 10.1109/TII.2018.2878935 [8] ZHANG Menghua, ZHANG Yongfeng, OUYANG Huimin, et al. Adaptive integral sliding mode control with payload sway reduction for 4-DOF tower crane systems[J]. Nonlinear dynamics, 2020, 99(4): 2727–2741. doi: 10.1007/s11071-020-05471-3 [9] YANG Tong, SUN Ning, CHEN He, et al. Neural network-based adaptive antiswing control of an underactuated ship-mounted crane with roll motions and input dead zones[J]. IEEE transactions on neural networks and learning systems, 2020, 31(3): 901−914. [10] THO H D, KANESHIGE A, TERASHIMA K. Minimum-time S-curve commands for vibration-free transportation of an overhead crane with actuator limits[J]. Control engineering practice, 2020, 98: 104390. doi: 10.1016/j.conengprac.2020.104390 [11] SMOCZEK J, SZPYTKO J. Particle swarm optimization-based multivariable generalized predictive control for an overhead crane[J]. IEEE/ASME transactions on mechatronics, 2017, 22(1): 258–268. doi: 10.1109/TMECH.2016.2598606 [12] WANG Zhenyan, CHEN Zhimei, ZHANG Jinggang. On PSO based fuzzy neural network sliding mode control for overhead crane[M]//Advances in Intelligent and Soft Computing. Heidelberg: Springer Berlin Heidelberg, 2011: 563−572. [13] YANG Tong, SUN Ning, CHEN He, et al. Observer-based nonlinear control for tower cranes suffering from uncertain friction and actuator constraints with experimental verification[J]. IEEE transactions on industrial electronics, 2021, 68(7): 6192–6204. doi: 10.1109/TIE.2020.2992972 [14] 赵潇菲, 张井岗. 柔性倒立摆的模糊控制算法[J]. 智能系统学报, 2010, 5(4): 347−352. ZHAO Xiaofei, ZHANG Jinggang. A fuzzy control method for flexible-joint inverted pendulums[J]. CAAI transactions on intelligent systems, 2010, 5(4): 347−352. [15] 王晓宇, 闫继宏, 徐莉红. 基于自控测距法的机器人位姿估计[J]. 智能系统学报, 2009, 4(2): 169−174. WANG Xiaoyu, YAN Jihong, XU Lihong. Improving estimations of a robot's position and attitude with accelerometer enhanced odometry[J]. CAAI transactions on intelligent systems, 2009, 4(2): 169−174. [16] ZHANG Menghua, MA Xin, RONG Xuewen, et al. A partially saturated adaptive learning controller for overhead cranes with payload hoisting/lowering and unknown parameters[J]. Nonlinear dynamics, 2017, 89(3): 1779–1791. doi: 10.1007/s11071-017-3551-9 [17] CHWA D. Sliding-mode-control-based robust finite-time antisway tracking control of 3-D overhead cranes[J]. IEEE transactions on industrial electronics, 2017, 64(8): 6775–6784. doi: 10.1109/TIE.2017.2701760 [18] ZHANG Zhongcai, WU Yuqiang, HUANG Jinming. Differential-flatness-based finite-time anti-swing control of underactuated crane systems[J]. Nonlinear dynamics, 2017, 87(3): 1749–1761. doi: 10.1007/s11071-016-3149-7 [19] WU Xianqing, XU Kexin, LEI Meizhen, et al. Disturbance-compensation-based continuous sliding mode control for overhead cranes with disturbances[J]. IEEE transactions on automation science and engineering, 2020, 17(4): 2182–2189. doi: 10.1109/TASE.2020.3015870 [20] HE Wei, GE S S. Cooperative control of a nonuniform gantry crane with constrained tension[J]. Automatica, 2016, 66: 146–154. doi: 10.1016/j.automatica.2015.12.026 [21] ZHANG Menghua, JING Xinjian, ZHU Zaixing. Disturbance employment-based sliding mode control for 4-DOF tower crane systems[J]. Mechanical systems and signal processing, 2021, 161: 107946. doi: 10.1016/j.ymssp.2021.107946 [22] YE Jiahui, HUANG Jie. Analytical analysis and oscillation control of payload twisting dynamics in a tower crane carrying a slender payload[J]. Mechanical systems and signal processing, 2021, 158: 107763. doi: 10.1016/j.ymssp.2021.107763 [23] WU T S, KARKOUB M, YU W S, et al. Anti-sway tracking control of tower cranes with delayed uncertainty using a robust adaptive fuzzy control[J]. Fuzzy sets and systems, 2016, 290: 118–137. doi: 10.1016/j.fss.2015.01.010 [24] TUAN L A, LEE S G. Modeling and advanced sliding mode controls of crawler cranes considering wire rope elasticity and complicated operations[J]. Mechanical systems and signal processing, 2018, 103: 250–263. doi: 10.1016/j.ymssp.2017.09.045 [25] RAJA ISMAIL R M T, THAT N D, HA Q P. Modelling and robust trajectory following for offshore container crane systems[J]. Automation in construction, 2015, 59: 179–187. doi: 10.1016/j.autcon.2015.05.003 [26] NGO Q H, HONG K S. Sliding-mode antisway control of an offshore container crane[J]. IEEE/ASME transactions on mechatronics, 2012, 17(2): 201–209. doi: 10.1109/TMECH.2010.2093907 [27] UCHIYAMA N. Robust control of rotary crane by partial-state feedback with integrator[J]. Mechatronics, 2009, 19(8): 1294–1302. doi: 10.1016/j.mechatronics.2009.08.007 [28] SUN Ning, YANG Tong, CHEN He, et al. Adaptive anti-swing and positioning control for 4-DOF rotary cranes subject to uncertain/unknown parameters with hardware experiments[J]. IEEE transactions on systems, man, and cybernetics:systems, 2019, 49(7): 1309–1321. doi: 10.1109/TSMC.2017.2765183 [29] WU Yiming, SUN Ning, CHEN He, et al. Adaptive output feedback control for 5-DOF varying-cable-length tower cranes with cargo mass estimation[J]. IEEE transactions on industrial informatics, 2021, 17(4): 2453–2464. doi: 10.1109/TII.2020.3006179 [30] TERASHIMA K, SHEN Y, YANO K. Modeling and optimal control of a rotary crane using the straight transfer transformation method[J]. Control engineering practice, 2007, 15(9): 1179–1192. doi: 10.1016/j.conengprac.2007.02.008 [31] SUN Ning, FANG Yongchun, CHEN He, et al. Slew/translation positioning and swing suppression for 4-DOF tower cranes with parametric uncertainties: design and hardware experimentation[J]. IEEE transactions on industrial electronics, 2016, 63(10): 6407–6418. doi: 10.1109/TIE.2016.2587249 [32] LEE H H, LIANG Y. A robust anti-swing trajectory control of overhead cranes with high-speed load hoisting: experimental study[C]//Proceedings of ASME 2010 International Mechanical Engineering Congress and Exposition. Vancouver: ASME, 2012: 711−716. [33] CHEN He, FANG Yongchun, SUN Ning. A swing constraint guaranteed MPC algorithm for underactuated overhead cranes[J]. IEEE/ASME transactions on mechatronics, 2016, 21(5): 2543–2555. doi: 10.1109/TMECH.2016.2558202 [34] HONG K S, NGO Q H. Dynamics of the container crane on a mobile harbor[J]. Ocean engineering, 2012, 53: 16–24. doi: 10.1016/j.oceaneng.2012.06.013 [35] SUN Ning, YANG Tong, FANG Yongchun, et al. Transportation control of double-pendulum cranes with a nonlinear quasi-PID scheme: design and experiments[J]. IEEE transactions on systems, man, and cybernetics:systems, 2019, 49(7): 1408–1418. doi: 10.1109/TSMC.2018.2871627 [36] GAIDAI O, YURCHENKO D, YE Renchuan, et al. Offshore crane non-linear stochastic response: novel design and extreme response by a path integration[J]. Ships and offshore structures, 2022, 17(6): 1294–1300. doi: 10.1080/17445302.2021.1912455 [37] JAAFAR H I, MOHAMED Z, AHMAD M A, et al. Control of an underactuated double-pendulum overhead crane using improved model reference command shaping: design, simulation and experiment[J]. Mechanical systems and signal processing, 2021, 151: 107358. doi: 10.1016/j.ymssp.2020.107358 [38] Yang Tong, Sun Ning, Fang Yongchun. Adaptive fuzzy control for a class of MIMO underactuated systems with plant uncertainties and actuator deadzones: design and experiments[J]. IEEE transactions on cybernetics, 2021: 1−14. [39] MASOUD Z, ALHAZZA K, ABU-NADA E, et al. A hybrid command-shaper for double-pendulum overhead cranes[J]. Journal of vibration and control, 2014, 20(1): 24–37. doi: 10.1177/1077546312461371 [40] WU Qingxiang, WANG Xiaokai, HUA Lin, et al. Dynamic analysis and time optimal anti-swing control of double pendulum bridge crane with distributed mass beams[J]. Mechanical systems and signal processing, 2020, 144: 106968. doi: 10.1016/j.ymssp.2020.106968 [41] SUN Ning, FU Yu, YANG Tong, et al. Nonlinear motion control of complicated dual rotary crane systems without velocity feedback: design, analysis, and hardware experiments[J]. IEEE transactions on automation science and engineering, 2020, 17(2): 1017–1029. doi: 10.1109/TASE.2019.2961258 [42] ZHOU Bin, ZI Bin, LI Yuan, et al. Hybrid compound function/subinterval perturbation method for kinematic analysis of a dual-crane system with large bounded uncertainty[J]. Journal of computational and nonlinear dynamics, 2020, 16(1): (014501)1–10. doi: 10.1115/1.4048363 [43] RAMLI L, MOHAMED Z, ABDULLAHI A M, et al. Control strategies for crane systems: a comprehensive review[J]. Mechanical systems and signal processing, 2017, 95: 1–23. doi: 10.1016/j.ymssp.2017.03.015 [44] SHI Huaitao, LI Gang, MA Xin, et al. Research on nonlinear coupling anti-swing control method of double pendulum gantry crane based on improved energy[J]. Symmetry, 2019, 11(12): 1511. doi: 10.3390/sym11121511 [45] MALEKI E, SINGHOSE W. Swing dynamics and input-shaping control of human-operated double-pendulum boom cranes[J]. Journal of computational and nonlinear dynamics, 2012, 7(3): (31006) 1−10. [46] CHAI Lin, GUO Qihang, LIU Huikang, et al. Linear active disturbance rejection control for double-pendulum overhead cranes[J]. IEEE access, 2021, 9: 52225–52237. doi: 10.1109/ACCESS.2021.3070048 [47] TAN H, NURAHMI L, PRAMUJATI B, et al. On the reconfiguration of cable-driven parallel robots with multiple mobile cranes[C]//2020 5th International Conference on Robotics and Automation Engineering. Singapore: IEEE, 2020: 126−130. [48] ZI Bin, QIAN Sen, DING Huafeng, et al. Design and analysis of cooperative cable parallel manipulators for multiple mobile cranes[J]. International journal of advanced robotic systems, 2017, 9(5): 207–216. doi: 10.5772/53670 [49] QIAN Sen, ZI Bin, ZHANG Dan, et al. Kinematics and error analysis of cooperative cable parallel manipulators for multiple mobile cranes[J]. International journal of mechanics and materials in design, 2014, 10(4): 395–409. doi: 10.1007/s10999-014-9250-5 [50] CHEN He, FANG Yongchun, SUN Ning. A swing constrained time-optimal trajectory planning strategy for double pendulum crane systems[J]. Nonlinear dynamics, 2017, 89(2): 1513–1524. doi: 10.1007/s11071-017-3531-0 [51] SINGHOSE W, KIM D, KENISON M. Input shaping control of double-pendulum bridge crane oscillations[J]. Journal of dynamic systems, measurement, and control, 2008, 130(3): (034504) 1−7. [52] MAR R, GOYAL A, NGUYEN V, et al. Combined input shaping and feedback control for double-pendulum systems[J]. Mechanical systems and signal processing, 2017, 85: 267–277. doi: 10.1016/j.ymssp.2016.08.012 [53] ZHANG Menghua, MA Xin, CHAI Hui, et al. A novel online motion planning method for double-pendulum overhead cranes[J]. Nonlinear dynamics, 2016, 85(2): 1079–1090. doi: 10.1007/s11071-016-2745-x [54] LIU Cangcang, SUN Bo, LI Fan. Acceleration planning based anti-swing and position control for double-pendulum cranes[C]//2017 29th Chinese Control and Decision Conference. Chongqing: IEEE, 2017: 5671−5675. [55] SUN Ning, FANG Yongchun, CHEN He, et al. Amplitude-saturated nonlinear output feedback antiswing control for underactuated cranes with double-pendulum cargo dynamics[J]. IEEE transactions on industrial electronics, 2017, 64(3): 2135–2146. doi: 10.1109/TIE.2016.2623258 [56] ZHANG Menghua, ZHANG Yongfeng, JI Bing, et al. Modeling and energy-based sway reduction control for tower crane systems with double-pendulum and spherical-pendulum effects[J]. Measurement and control-london- institute of measurement and control, 2019, 53(1-2): 141–150. doi: 10.1177/0020294019877492 [57] SUN Ning, WU Yiming, LIANG Xiao, et al. Nonlinear stable transportation control for double-pendulum shipboard cranes with ship-motion-induced disturbances[J]. IEEE transactions on industrial electronics, 2019, 66(12): 9467–9479. doi: 10.1109/TIE.2019.2893855 [58] SUN Ning, WU Yiming, FANG Yongchun, et al. Nonlinear antiswing control for crane systems with double-pendulum swing effects and uncertain parameters: design and experiments[J]. IEEE transactions on automation science and engineering, 2018, 15(3): 1413–1422. doi: 10.1109/TASE.2017.2723539 [59] OUYANG Huimin, XU Xiang, GANBAT T, et al. Nonlinear-adaptive-based swing reduction control for rotary cranes with double-pendulum effect considering uncertain parameters and external disturbances[J]. Automation in construction, 2021, 126: 103668. doi: 10.1016/j.autcon.2021.103668 [60] ZHANG Menghua, MA Xin, RONG Xuewen, et al. Adaptive tracking control for double-pendulum overhead cranes subject to tracking error limitation, parametric uncertainties and external disturbances[J]. Mechanical systems and signal processing, 2016, 76/77: 15–32. doi: 10.1016/j.ymssp.2016.02.013 [61] ZHANG Menghua, JING Xingjian. Adaptive neural network tracking control for double-pendulum tower crane systems with nonideal inputs[J]. IEEE transactions on systems, man, and cybernetics:systems, 2022, 52(4): 2514–2530. doi: 10.1109/TSMC.2020.3048722 [62] TUAN L A, LEE S G. Sliding mode controls of double-pendulum crane systems[J]. Journal of mechanical science and technology, 2013, 27(6): 1863–1873. doi: 10.1007/s12206-013-0437-8 [63] 董云云, 王中华, 冯志全, 等. 吊车-双摆系统的增量式滑模控制[C]//第二十七届中国控制会议论文集. 昆明:[出版者不详], 2008: 368−371 DONG Yunyun, WANG Zhonghua, FENG Zhiquan, et al. Incremental sliding mode control for double-pendulum-type overhead crane system[C]//2008 27th Chinese Control Conference, Kunming:[s, n.], 2008: 368−371. [64] ZHANG Menghua, ZHANG Yongfeng, CHENG Xingong. An enhanced coupling PD with sliding mode control method for underactuated double-pendulum overhead crane systems[J]. International journal of control, automation and systems, 2019, 17(6): 1579–1588. doi: 10.1007/s12555-018-0646-0 [65] OUYANG Huimin, HU Jinxin, ZHANG Guangming, et al. Sliding-mode-based trajectory tracking and load sway suppression control for double-pendulum overhead cranes[J]. IEEE access, 2019, 7: 4371–4379. doi: 10.1109/ACCESS.2018.2888563 [66] QIAN Dianwei, TONG Shiwen, LEE S. Fuzzy-Logic-based control of payloads subjected to double-pendulum motion in overhead cranes[J]. Automation in construction, 2016, 65: 133–143. doi: 10.1016/j.autcon.2015.12.014 [67] CHEN Qingrong, CHENG Wenming, GAO Lingchong, et al. A pure neural network controller for double-pendulum crane anti-sway control: based on Lyapunov stability theory[J]. Asian journal of control, 2021, 23(1): 387–398. doi: 10.1002/asjc.2226 [68] QIANG Haiyan, SUN Yougang, LYU Jinchao, et al. Anti-sway and positioning adaptive control of a double-pendulum effect crane system with neural network compensation[J]. Frontiers in robotics and AI, 2021, 8: 639734. [69] ABDEL-RAZAK M H, ATA A A, MOHAMED K T, et al. Proportional-integral-derivative controller with inlet derivative filter fine-tuning of a double-pendulum gantry crane system by a multi-objective genetic algorithm[J]. Engineering optimization, 2020, 52(3): 527–548. doi: 10.1080/0305215X.2019.1603300 [70] JAAFAR H I, MOHAMED Z, MOHD SUBHA N A, et al. Efficient control of a nonlinear double-pendulum overhead crane with sensorless payload motion using an improved PSO-tuned PID controller[J]. Journal of vibration and control, 2019, 25(4): 907–921. doi: 10.1177/1077546318804319 [71] MASOUD Z N, ALHAZZA K A, MAJEED M A, et al. A hybrid command-shaping control system for highly accelerated double-pendulum gantry cranes[C]//Proceedings of ASME 2009 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. San Diego: ASME, 2010: 1809−1817. [72] SINGHOSE W E, TOWELL S T. Double-pendulum gantry crane dynamics and control[C]//Proceedings of the 1998 IEEE International Conference on Control Applications. Trieste: IEEE, 1998: 1205-1209. [73] MAGHSOUDI M J, RAMLI L, SUDIN S, et al. Improved unity magnitude input shaping scheme for sway control of an underactuated 3D overhead crane with hoisting[J]. Mechanical systems and signal processing, 2019, 123: 466–482. doi: 10.1016/j.ymssp.2018.12.056 [74] VAUGHAN J, MALEKI E, SINGHOSE W. Advantages of using command shaping over feedback for crane control[C]//Proceedings of the 2010 American Control Conference. Baltimore: IEEE, 2010: 2308−2313. [75] MASOUD Z N, ALHAZZA K A. Frequency-modulation input shaping control of double-pendulum overhead cranes[J]. Journal of dynamic systems, measurement, and control, 2014, 136(2): (021005)1–11. doi: 10.1115/1.4025796 [76] OUYANG Huimin, ZHANG Guangming, MEI Lei, et al. Residual load sway reduction for double-pendulum overhead cranes using simple motion trajectory[C]//2017 IEEE International Conference on Real-time Computing and Robotics. Okinawa: IEEE, 2017: 327−332. [77] OUYANG Huimin, ZHANG Guangming, MEI Lei, et al. Simple robust control for double-pendulum overhead cranes[C]//2018 IEEE International Conference on Real-time Computing and Robotics. Kandima: IEEE, 2018: 190−195. [78] ABDEL-RAHMAN E M, NAYFEH A H, MASOUD Z N. Dynamics and control of cranes: a review[J]. Journal of vibration and control, 2003, 9(7): 863–908. doi: 10.1177/1077546303009007007 [79] WU Qingxiang, WANG Xiaokai, HUA Lin, et al. Improved time optimal anti-swing control system based on low-pass filter for double pendulum crane system with distributed mass beam[J]. Mechanical systems and signal processing, 2021, 151: 107444. doi: 10.1016/j.ymssp.2020.107444 [80] HUANG Jie, LIANG Zan, ZANG Qiang. Dynamics and swing control of double-pendulum bridge cranes with distributed-mass beams[J]. Mechanical systems and signal processing, 2015, 54/55: 357–366. doi: 10.1016/j.ymssp.2014.09.005 [81] TANG Rui, HUANG Jie. Control of bridge cranes with distributed-mass payloads under windy conditions[J]. Mechanical systems and signal processing, 2016, 72/73: 409–419. doi: 10.1016/j.ymssp.2015.11.002 [82] HUANG Jie, XIE Xumiao, LIANG Zan. Control of bridge cranes with distributed-mass payload dynamics[J]. IEEE/ASME transactions on mechatronics, 2015, 20(1): 481–486. doi: 10.1109/TMECH.2014.2311825 [83] PENG Jiaohui, HUANG Jie, SINGHOSE W. Payload twisting dynamics and oscillation suppression of tower cranes during slewing motions[J]. Nonlinear dynamics, 2019, 98(2): 1041–1048. doi: 10.1007/s11071-019-05247-4 [84] WU Qingxiang, WANG Xiaokai, HUA Lin, et al. Modeling and nonlinear sliding mode controls of double pendulum cranes considering distributed mass beams, varying roped length and external disturbances[J]. Mechanical systems and signal processing, 2021, 158: 107756. doi: 10.1016/j.ymssp.2021.107756 [85] ZHAO Xinsheng, HUANG Jie. Distributed-mass payload dynamics and control of dual cranes undergoing planar motions[J]. Mechanical systems and signal processing, 2019, 126: 636–648. doi: 10.1016/j.ymssp.2019.02.032 [86] VAUGHAN J, YOO J, SINGHOSE W. Using approximate multi-crane frequencies for input shaper design[C]//2012 12th International Conference on Control, Automation and Systems. Jeju: IEEE, 2012: 639−644. [87] MALEKI E, SINGHOSE W, HAWKE J, et al. Dynamic response of a dual-hoist bridge crane[C]//Proceedings of ASME 2013 dynamic systems and control conference. Palo Alto: ASME. 2014. [88] HUANG Jie, ZHU Kuo. Dynamics and control of three-dimensional dual cranes transporting a bulky payload[J]. Proceedings of the institution of mechanical engineers, part C:journal of mechanical engineering science, 2021, 235(11): 1956–1965. doi: 10.1177/0954406220949579 [89] LIU Zhuoqing, FU Yu, SUN Ning, et al. Collaborative antiswing hoisting control for dual rotary cranes with motion constraints[J]. IEEE transactions on industrial informatics, 2022, 18(9): 6120–6130. doi: 10.1109/TII.2021.3137343 [90] AN Jianqi, YU Yan, CAO Weihua, et al. Load distribution and optimization method for cooperative lifting of double cranes considering the minimal lifting consumption[C]//Proceedings of the 33rd Chinese Control Conference. Nanjing: IEEE, 2014: 2969−2974. [91] AN Jianqi, ZHU Lusha, XIONG Yonghua, et al. Path planning method for dual cranes considering the changes of load ratio[C]//2015 34th Chinese Control Conference. Hangzhou: IEEE, 2015: 2774−2779. [92] SIVAKUMAR P, VARGHESE K, BABU N R. Automated path planning of cooperative crane lifts using heuristic search[J]. Journal of computing in civil engineering, 2003, 17(3): 197–207. doi: 10.1061/(asce)0887-3801(2003)17:3(197 [93] ALI M S A D, BABU N R, VARGHESE K. Collision free path planning of cooperative crane manipulators using genetic algorithm[J]. Journal of computing in civil engineering, 2005, 19(2): 182–193. doi: 10.1061/(asce)0887-3801(2005)19:2(182 [94] FU Yu, YANG Tong, SUN Ning, et al. Dynamics modeling and analysis for cooperative dual rotary crane systems[C]//2018 37th Chinese Control Conference. Wuhan: IEEE, 2018: 5492−5497. [95] FU Yu, SUN Ning, YANG Tong, et al. Adaptive coupling anti-swing tracking control of underactuated dual boom crane systems[J]. IEEE transactions on systems, man, and cybernetics:systems, 2022, 52(7): 4697–4709. doi: 10.1109/TSMC.2021.3102244 [96] LEBAN F A, DÍAZ-GONZALEZ J, PARKER G G, et al. Inverse kinematic control of a dual crane system experiencing base motion[J]. IEEE transactions on control systems technology, 2015, 23(1): 331–339. doi: 10.1109/TCST.2014.2314020 [97] QIAN Sen, ZI Bin, DING Huafeng. Dynamics and trajectory tracking control of cooperative multiple mobile cranes[J]. Nonlinear dynamics, 2016, 83(1/2): 89–108. doi: 10.1007/s11071-015-2313-9 [98] ZI Bin, LIN Jun, QIAN Sen. Localization, obstacle avoidance planning and control of a cooperative cable parallel robot for multiple mobile cranes[J]. Robotics and computer-integrated manufacturing, 2015, 34: 105–123. doi: 10.1016/j.rcim.2014.11.005

下载:

下载: