Prediction of strip crown based on support vector machine and neural network

-

摘要: 为提高热轧生产过程中板带凸度的预测精度,提出了一种将粒子群优化算法(particle swarm optimization, PSO)、支持向量回归(support vector regression, SVR)和BP神经网络(back propagation neural network, BPNN)相结合的板带凸度预测模型。采用PSO算法优化SVR模型的参数,建立了PSO-SVR板带凸度预测模型,提出采用BPNN建立板带凸度偏差模型与PSO-SVR板带凸度模型相结合的方法对板带凸度进行预测。采用现场数据对模型的预测精度进行验证,并采用统计指标评价模型的综合性能。仿真结果表明,与PSO-SVR、SVR、BPNN和GA-SVR模型进行比较,PSO-SVR+BPNN模型具有较高的学习能力和泛化能力,并且比GA-SVR模型运算时间短。Abstract: To improve the prediction accuracy of strip crown in a hot-rolled production process, a modeling method combining particle swarm optimization (PSO) algorithm, support vector regression (SVR), and BP neural network (BPNN) is proposed. The PSO algorithm was employed to optimize the parameters of the SVR model, and the PSO–SVR strip crown prediction model was established. A method combining the BPNN strip crown deviation model with the PSO–SVR strip crown model is also proposed to predict the strip crown. The prediction accuracy of the model was validated with field experimental data, and the comprehensive performance of the model was evaluated using statistical indicators. The simulation results show that in contrast to the PSO–SVR, SVR, BPNN, and GA-SVR models, the PSO–SVR+BPNN model exhibits a greater learning capacity and generalization ability. The computing time of the PSO–SVR+BPNN model is also less than that of the GA-SVR model.

-

随着社会经济的发展和科学技术的进步,板带材是工农业生产中重要的金属材料,人们对板带材的质量要求越来越高[1]。板形是板带轧制的关键技术指标,主要包括板带凸度和平直度。目前,板带凸度一直存在严重的问题,其不良凸度会直接造成巨大的资源浪费或其他潜在风险[2]。板带轧制是一个多变量、强耦合、非线性和时变性的过程,而按照传统理论方法建立的板带凸度预测模型[3],在建模中假设和简化了轧制过程的诸多实际因素(将一个复杂非线性问题变成多个线性问题等),导致模型精确度较差,不能满足高精度轧制技术的要求[4]。因此,迫切需要一种新的方法建立具有高精度预测能力的板带凸度模型。

与传统理论方法不同,人工智能方法[5]是模拟人脑处理真实发生的过程,基于实验数据对目标值预测,可防止假设脱离实际和简化过于粗糙而产生的误差。随着人工智能技术的发展,许多学者开始将人工神经网络(ANN)[6-7]和支持向量机(SVM)[8-9]引入轧制领域。针对采用传统理论方法建立板带凸度模型考虑影响参数较少导致传统数学模型预测误差大的问题,方敏[10]提出一种BP神经网络(BPNN)与有限元(FEM)模型相结合的方法对板带凸度进行预测,将FEM仿真结果用于训练和测试BPNN模型。仿真结果表明,BPNN与FEM相结合的板带凸度预测模型的预测精度远高于传统数学模型的预测精度。针对传统BPNN预测模型存在易陷入局部极小值点和收敛速度慢等问题,朱永波等[11]采用自适应变异粒子群算法优化BPNN模型的权值和阈值,将已优化的BPNN模型用于预测板带凸度。仿真结果表明,该模型预测效果与传统BPNN模型相比有所改善。在以上研究中,ANN已经广泛应用于轧制领域且该模型的预测精度高于传统数学模型的预测精度,但它也有一些不足之处。ANN以传统统计学为基础,它的内容是样本无穷大时的渐进理论,但现实中样本往往是有限的,采用ANN方法建立的板带凸度预测模型往往会产生过拟合现象。因此,急需一种在样本有限的情况下,也可以实现较高泛化能力的板带凸度模型。

与ANN方法不同,SVM是一种基于结构风险最小化原理的算法,保证了该模型具有良好的泛化能力[12]。SVM以统计学理论为基础,根据有限的样本在模型的复杂性和学习能力之间寻求最佳折中,以期获得最好的泛化能力[13-14]。支持向量回归(SVR)是SVM在回归条件下的应用[15]。Fei等[16]提出在样本有限的条件下,采用ANN方法不适合建立预测模型,而采用SVR方法建立的预测模型具有较高的泛化性能。Wu等[17]在实验数据有限的情况下,为提高SVR轧制力模型的预测精度,采用粒子群优化算法(PSO)优化SVR模型参数,结果表明,PSO-SVR模型相比SVR和BPNN模型具有较高的预测精度,且SVR比BPNN模型预测精度高。综上可得,在样本数据有限的情况下,采用SVR建立模型可以避免ANN建立模型所产生的过拟合现象,采用PSO算法[18]可以提高SVR模型的预测精度,即PSO-SVR模型具有较高的泛化能力,但另一方面PSO算法优化参数虽可以有效保证模型参数的有效性,但板带轧制过程干扰因素较多、测量数据存在误差和数据处理不当等因素都会导致输入数据存在偏差,使PSO-SVR模型难以准确地预测板带凸度。

为提高PSO-SVR模型的预测精度,本文提出采用BPNN建立板带凸度偏差模型与PSO-SVR板带凸度模型相结合的方法对板带凸度进行预测。采用现场数据验证模型的预测性能,结果表明,与PSO-SVR、SVR、BPNN和GA-SVR模型比较,PSO-SVR+BPNN模型具有较高的学习能力和泛化能力。

1. 建立PSO-SVR板带凸度预测模型

1.1 板凸度的基本概念

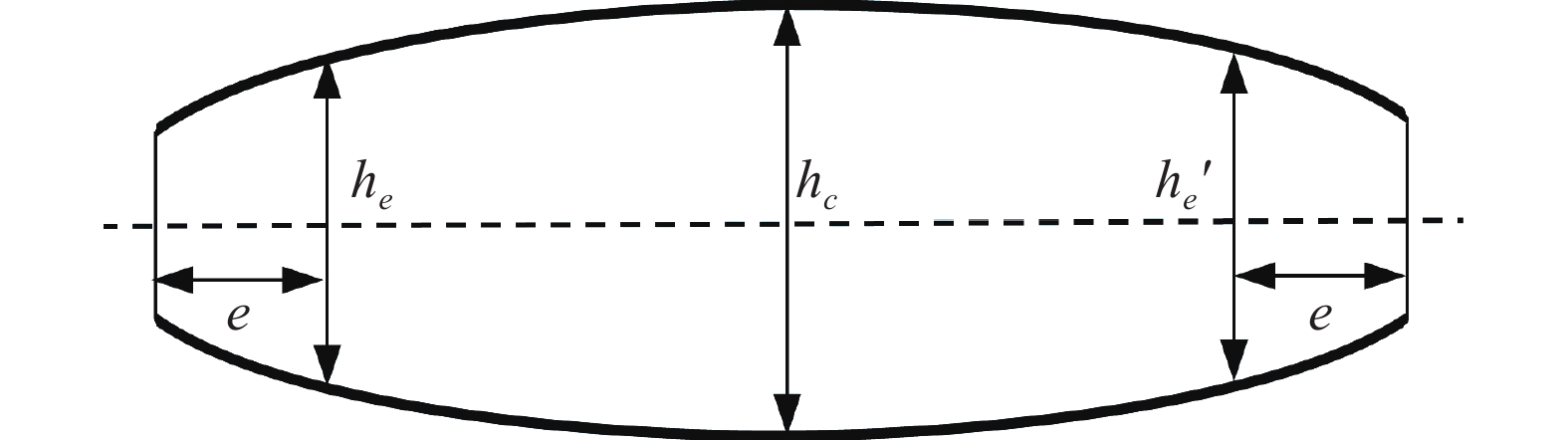

板凸度是指板带材横向的断面厚度差,即板带的中间与边部厚度之差,板凸度的计算公式为

$$ C = {h_c} - \frac{{{h_e} + {h_e}^\prime }}{2} $$ 式中:

$ C $ 为板带凸度;$ {h_c} $ 为中心厚度;$ {h_e} $ 和$ {h_e}^\prime $ 为边部代表点厚度。板带凸度示意图如图1所示,其中

$ e $ 表示板材边部代表点距板材边上之间的距离,通常取$ e = 25 $ mm或$ e = 40 $ mm处,本文分析中均取$ e = 40 $ mm。1.2 实验数据的采集与处理

从某中厚板厂的热轧生产线上获取670组Q355B板带轧制数据,作为实验样本,如表1所示。选择轧前板材厚度

${H_0}$ 、轧后板材厚度${H_1}$ 、轧前温度${T_0}$ 、轧后温度${T_1}$ 、轧前板材宽度$B$ 、轧制力$F$ 、轧制力矩$P$ 、轧制速度$v$ 、摩擦系数$\mu $ 和轧前板材凸度${C_0}$ 作为输入变量,并选择轧后板材凸度${C_1}$ 作为输出变量。从工厂收集的样本包含异常和嘈杂的数据,会降低模型的准确度,为获得真实的分析结果,利用T检验准则处理样本,舍去34组异常数据,最终选择636组数据作为实验数据,其中500组数据作为训练集,剩余数据作为测试集。不同的影响因素通常具有数量级差异,将会降低模型的预测精度和训练速度。在建模之前,实验数据进行归一化为 [−1,1],归一化公式为

$$ \begin{gathered} {x'_i} = 2 \times \frac{{{x_i} - \min ({x_i})}}{{\max ({x_i}) - \min ({x_i})}} - 1 \hfill \\ {\text{ }} \hfill \\ \end{gathered} $$ 式中

$\max ({x_i})$ 和$\min ({x_i})$ 分别为序列的最大值和最小值,$i = 1,2,\cdots ,l$ 。表 1 热轧实验数据Table 1 Experimental data of hot rolling序列 ${H_0}$/mm ${H_1}$/mm ${T_0}$/℃ ${T_1}$/℃ $B$/mm $F$/kN $P$/kN·m $v$/r·m−1 $\mu $ ${C_0}$/mm ${C_1}$/mm 1 72.66 65.01 980.2 964.5 2309.64 13532.6 801.1 20 1.293 0.0484 0.08929 2 48.12 43.12 917.0 906.8 2613.54 17322.3 828.9 25 1.335 0.10565 0.12629 3 53.25 47.83 839.6 829.2 2107.04 19770.7 984.5 30 1.337 0.29848 0.31889 $ \vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ 669 38.4 35.67 868.3 851.5 2309.64 13536.3 478.3 35 1.329 0.13191 0.09457 670 65.76 58.83 986.4 865.7 2613.54 19546.4 1101.3 20 1.165 0.46068 0.21446 1.3 SVR理论

SVR是一种机器学习方法[15],SVR的基本思想是通过

$\phi (x)$ 将非线性的低维不可分割数据映射到高维特征空间,并在该特征空间中执行线性SVR。SVR函数可以表述为

$$ f({\boldsymbol{x}}) = ({\boldsymbol{w}} \cdot {\boldsymbol{x}}) + b $$ (1) 式中:

$f(\boldsymbol x)$ 为预测值;$\boldsymbol w$ 为惯性权值;${\boldsymbol{w}} \cdot {\boldsymbol{x}}$ 为$\boldsymbol w$ 和$\boldsymbol x$ 的内积;$b$ 为阈值。引入两个松弛变量

${{\boldsymbol{\xi}} _i}$ 和${{\boldsymbol{\xi}} _i}^*$ ,优化问题可变成:$$\begin{array}{l} \mathop {\min }\limits_{\scriptstyle w,b,\hfill\atop \scriptstyle{\xi _i},{\xi _i}^ * \hfill} \dfrac{1}{2}\left\| {{{\boldsymbol{w}}^2}} \right\| + C\displaystyle\sum\limits_{i = 1}^l {({{\boldsymbol{\xi}} _i} + {{\boldsymbol{\xi}} _i}^*)} \\ {\rm{s}}{\rm{.t}}{\rm{.}}\left\{ \begin{array}{l} ({\boldsymbol{w}} \cdot {{\boldsymbol{x}}_{^i}}) + b - {y_i} \leqslant \varepsilon + {{\boldsymbol{\xi}} _i}\\ {y_i} - ({\boldsymbol{w}} \cdot {{\boldsymbol{x}}_{^i}}) - b \leqslant \varepsilon + {{\boldsymbol{\xi}} _i}^*\\ {\xi _i}\geqslant{\xi _i}^ * \geqslant 0,i = 1,2,3, \cdots ,l \end{array} \right. \end{array}$$ 式中:

$C$ 为惩罚因子;${{\boldsymbol{\xi}} _i}$ 和${{\boldsymbol{\xi}} _i}^*$ 为松弛变量;$ \varepsilon $ 为不敏感损失参数。引入拉格朗日函数和基于强对偶关系,并将核函数

$K({\boldsymbol x}_{i},{\boldsymbol{x}})=\varphi ({\boldsymbol x}_{i})·\varphi ({\boldsymbol{x}})$ 代入化简,式(1)可以重写为$$ f({\boldsymbol{x}}) = \sum\limits_{i = 1}^l {({{\boldsymbol{\alpha}} _i}^* - {{\boldsymbol{\alpha}} _i})K({{\boldsymbol{x}}_i},{\boldsymbol{x}})} + b $$ 式中

${{\boldsymbol{\alpha}} _i}$ 和${{\boldsymbol{\alpha}} _i}^*$ 是拉格朗日乘子向量。选择核函数对于SVR至关重要,它将直接影响数据样本的非线性映射。为了获得更好的泛化能力,选择RBF核函数用于SVR模型,公式为

$$ K({{\boldsymbol{x}}_i},{\boldsymbol{x}}) = \exp ( - g {\left| {{{\boldsymbol{x}}_i} - {\boldsymbol{x}}} \right|^2}) $$ 式中

$g$ 是RBF核函数的参数。$C$ 和$g$ 是影响SVR模型预测精度的重要参数,选择PSO算法优化二者的最佳组合,以确保模型的最佳性能。1.4 PSO算法优化SVR模型参数

PSO算法是一种基于群体智能原理的随机优化算法,由Kennedy和Eberhart在1995年提出[19]。PSO算法受到鸟类觅食行为的启发并应用到解决优化问题[20],粒子群在高维空间中随机分布并跟踪个体极值和种群极值不断更新自己的位置和速度,使其向全局最优粒子的位置靠近,并试图在空间中搜索最优参数(

$ C,g $ )[21]。2. 建立PSO-SVR+BPNN板带凸度预测模型

2.1 BPNN板带凸度偏差预测模型

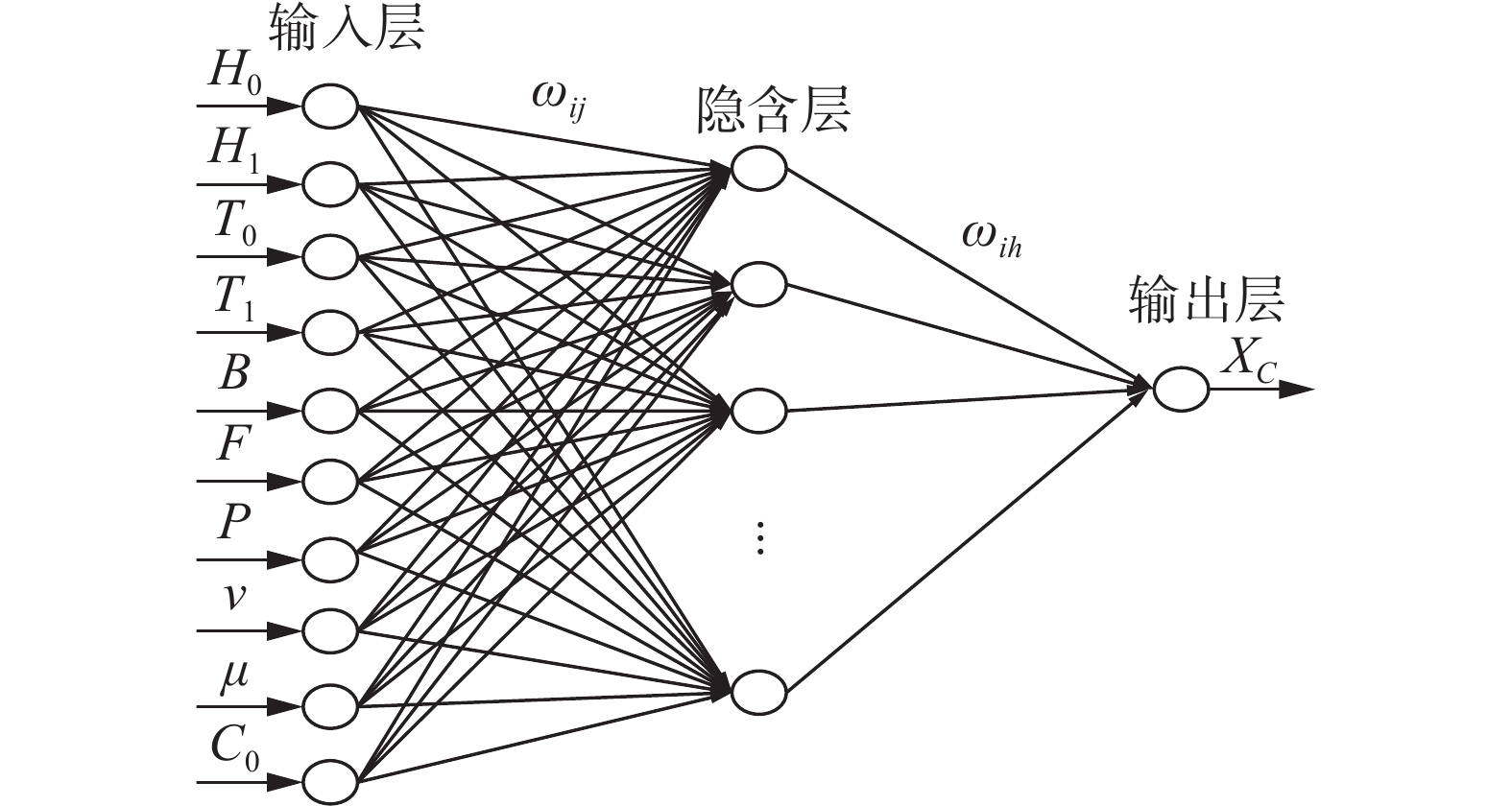

ANN通过调整节点之间的关系来处理信息,具有强大的自学习能力。本文ANN采用常用的BPNN模型,模型结构由一个输入层、单或多隐含层和一个输出层组成[22]。利用训练集检验SVR模型的误差,并将误差数据集用于训练BPNN模型。因此,在本节选择轧后板带凸度的预测偏差

${X_C}$ 作为BPNN模型的因变量,BPNN与SVR模型的自变量保持一致,即BPNN模型输入层节点数为10,输出层节点数为1。在相同条件下,使用多隐含层所获得的预测结果并未比单隐含层网络拟合效果好,所以本文选择单隐含层进行建模,通过经验公式和试凑法[23]确定单隐含层节点数为6,输入层到隐含层的网络权值为${\omega _{ij}}$ ,隐含层到输出层的网络权值为${\omega _{jk}}$ ,由以上参数绘制BPNN的拓扑结构如图2。2.2 PSO-SVR+BPNN板带凸度预测模型

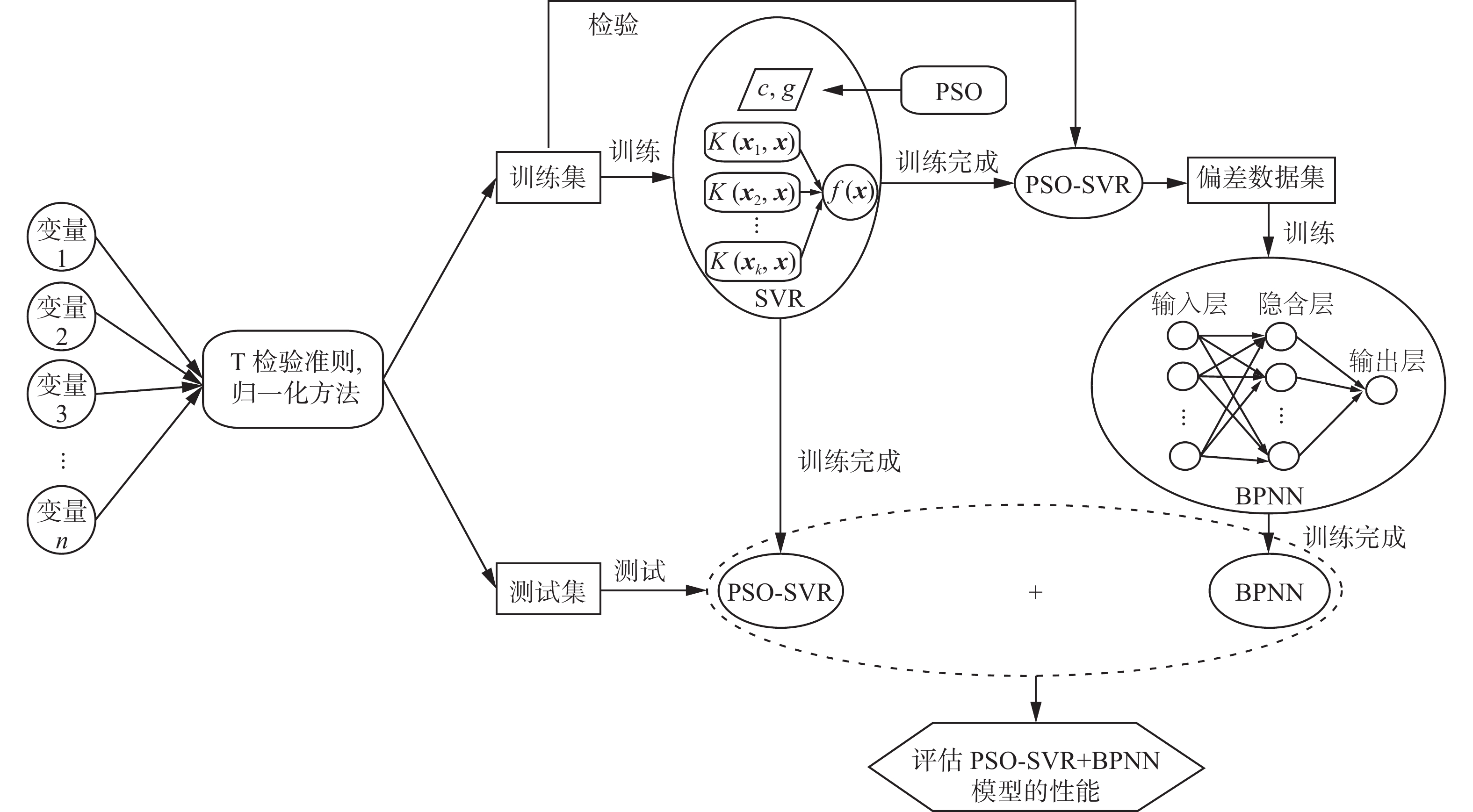

在实际应用中,板带轧制过程干扰因素较多,测量数据存在误差和数据处理不当,这些问题都会导致输入数据存在偏差,使PSO-SVR模型难以准确地描述板带凸度变化趋势。为提高该模型的预测精度,提出了将PSO-SVR板带凸度预测模型和BPNN板带凸度偏差模型相结合的方法对板带凸度进行预测。该方法的主要思想是在无外界因素干扰的情况下,经过PSO算法优化的SVR模型具有良好的泛化能力,能够很好地反映板带凸度变化的主要趋势,用它来预测板带凸度的主值;BPNN模型反映扰动因素对板带凸度的影响,用它来纠正板带凸度的偏差。BPNN修正PSO-SVR模型的预测误差,从而使PSO-SVR模型预测误差弱化,将两者的优势进行组合,可以得到最佳的预测效果,PSO-SVR+BPNN模型预测板带凸度公式为

$$ {c_2}^\prime = {c_1}^\prime + {{\boldsymbol{x}}_c} $$ 式中:

${c_2}^\prime $ 为PSO-SVR+BPNN模型的预测值;${c_1}^\prime $ 为PSO-SVR模型的预测值;${{\boldsymbol{x}}_c}$ 为BPNN模型的预测偏差。本文所提出的PSO-SVR+BPNN模型的建模过程如图3所示。

从工厂获取实验数据,并利用T检验准则和归一化方法预处理实验数据,使其消除异常数据和数量级差异。其次,采用PSO算法优化SVR模型参数,利用训练集检验建立PSO-SVR模型时所产生的误差,并将误差数据集用于训练BPNN模型,将PSO-SVR与BPNN模型相结合进行预测板带凸度。最后,利用测试集测试PSO-SVR+BPNN模型的预测精度,并采用决定系数(R2)、根均方误差(RMSE)、平均绝对误差(MAE)和平均绝对百分比误差(MAPE)用于评估模型的综合性能,公式为

$$ {R^2} = \dfrac{{\left(l\displaystyle\sum\limits_{i = 1}^l {y_i}y'_i - \displaystyle\sum\limits_{i = 1}^l {{y_i}} \displaystyle\sum\limits_{i = 1}^l {y'_i} \right){^2} }}{{\left[ {l\displaystyle\sum\limits_{i = 1}^l {{y_i}^2} - {{\left(\displaystyle\sum\limits_{i = 1}^l {{y_i}} \right)}^2}} \right]\left[ {l\displaystyle\sum\limits_{i = 1}^l {{{y'_i}^2}} - {{\left(\displaystyle\sum\limits_{i = 1}^l {y'_i} \right)}^2}} \right]}} $$ $$ {\text{RMSE}} = \sqrt {\frac{1}{l}\sum\limits_{i = 1}^l {{{({y_i} - {y'_i})}^2}} } $$ $$ {\text{MAE}} = \frac{1}{l}\sum\limits_{i = 1}^l {\left| {{y_i} - y'_i} \right|} $$ $$ {\text{MAPE}} = \frac{1}{l}\sum\limits_{i = 1}^l {\left| {\frac{{{y_i} - y'_i}}{{{y_i}}}} \right|} \times 100{\text{%}} $$ 式中:

${y^\prime }$ 为模型的预测数据集;$y$ 为模型的目标数据集。3. 实验结果与分析

3.1 PSO-SVR+BPNN模型与PSO-SVR、SVR和BPNN模型比较

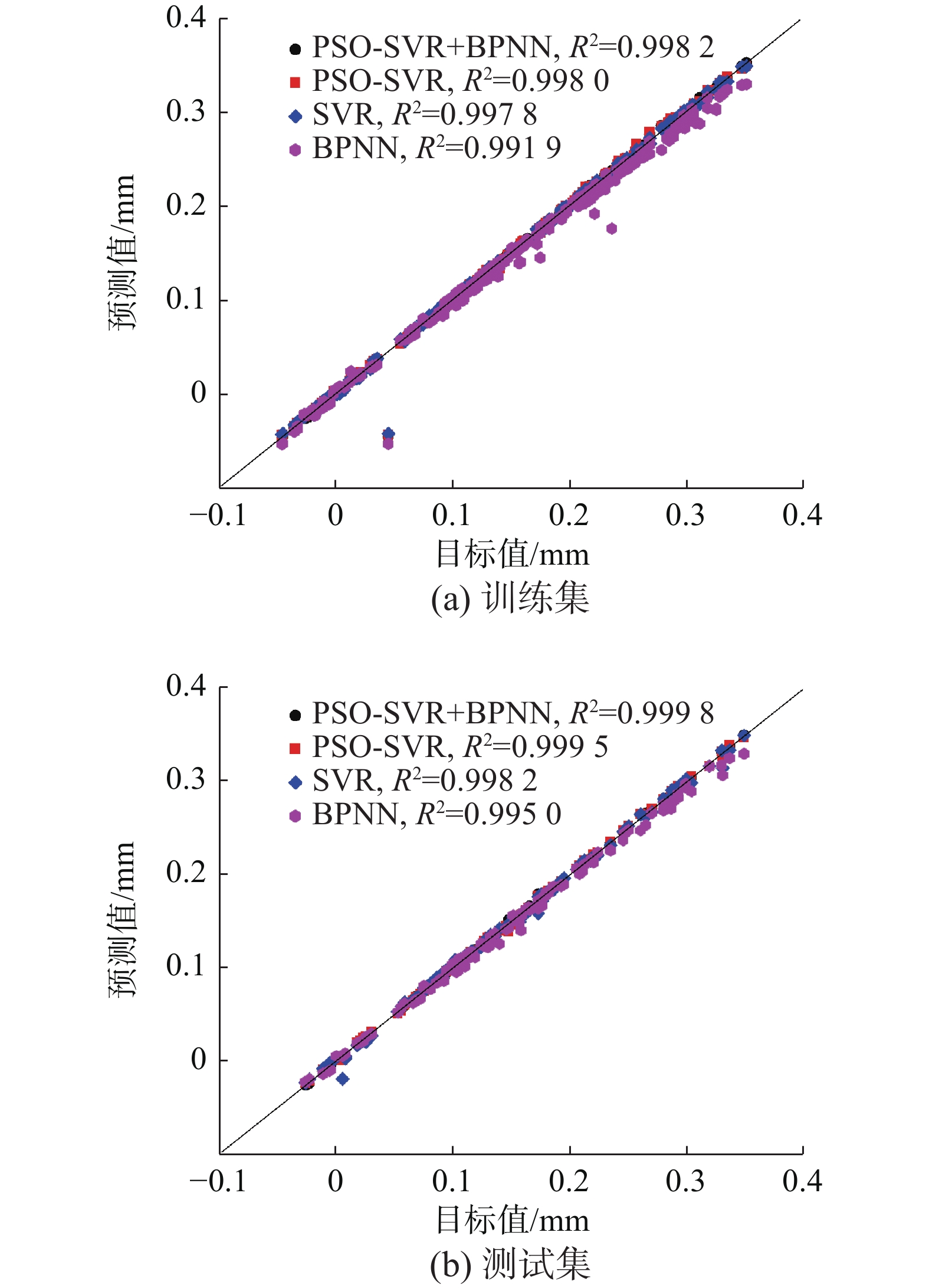

为了体现PSO-SVR+BPNN模型综合性能的优越性,采用PSO-SVR、SVR和BPNN建立板带凸度模型,利用R2、RMSE、MAE和MAPE评估模型的综合性能。在训练集和测试集上,4种模型预测值与目标值的回归结果,如图4所示。从图4可得,采用SVR的3种模型的回归性能明显优于BPNN模型。在训练集和测试集上,BPNN模型的R2不高于0.995,而基于SVR的3种模型的所有R2均高于0.997,这充分说明了基于SVR的3种模型比BPNN模型的预测精度高。由此可见,基于SVR板带凸度预测模型具有较高的泛化能力。

图4描述了在训练集和测试集上,PSO-SVR与SVR模型相比具有较大的R2值,即PSO-SVR比SVR模型预测性能好。同理可得,与PSO-SVR相比,PSO-SVR+BPNN模型具有较好的预测性能。实验结果表明,采用PSO算法优化SVR模型参数,可以提高SVR模型的学习能力和泛化能力;利用BPNN模型纠正PSO-SVR模型的预测偏差,可以提高PSO-SVR模型的学习能力和泛化能力。

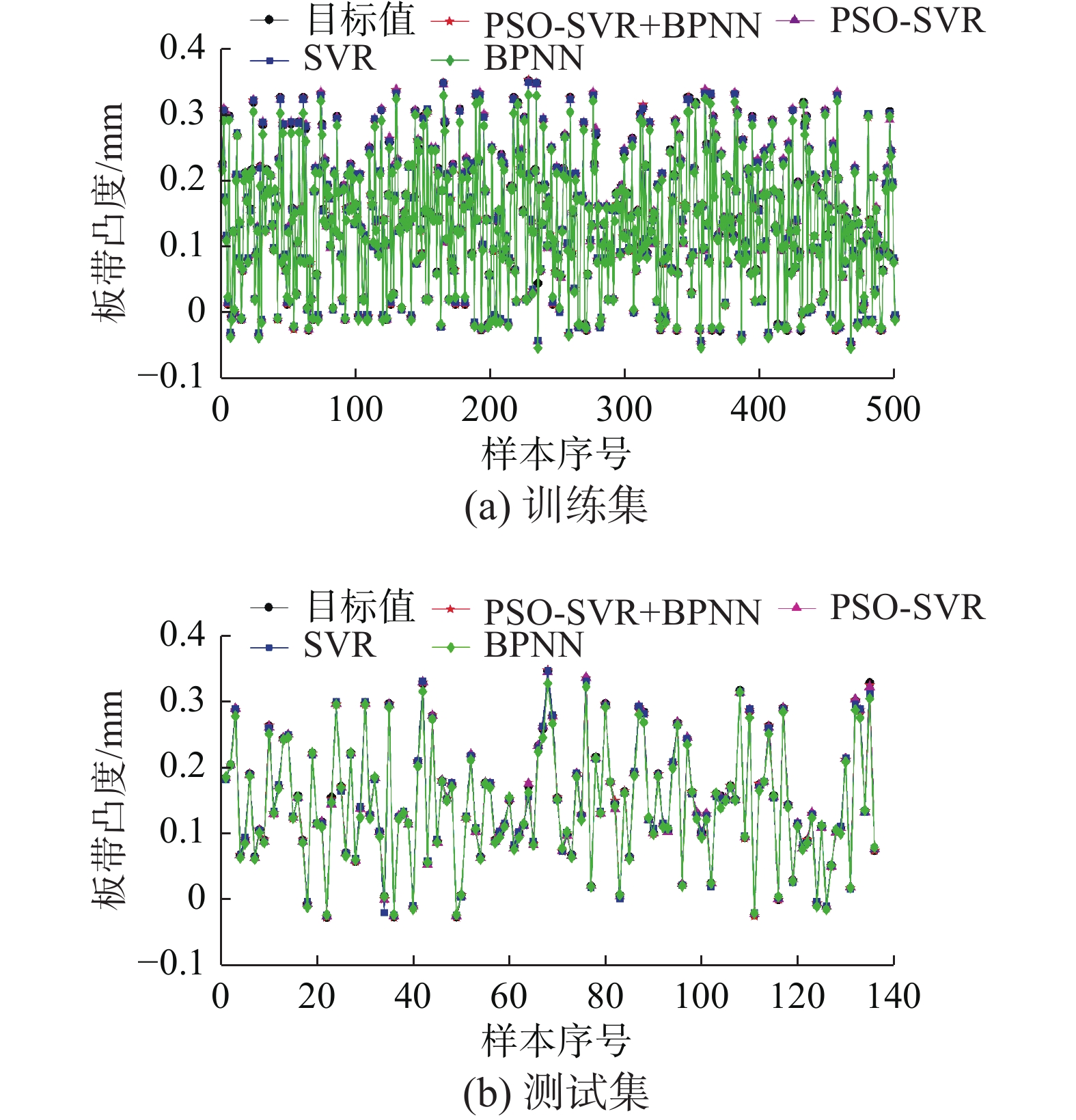

图5描述了不同模型预测值与目标值的比较。从图5中可得,基于SVR的3种模型和BPNN模型有较高预测精度,但无法直接地区别各模型的预测精度,因此分别从两个数据集上任意选取五个连续的样本点测试模型的预测性能,如表2所示。表2清楚地显示PSO-SVR+BPNN模型与PSO-SVR、SVR和BPNN模型之间的预测精度差异。在训练集和测试集上,PSO-SVR+BPNN模型预测值的相对误差在2%以内;PSO-SVR、SVR和BPNN模型预测值中大部分数据点的相对误差分别在5%、8%和11%以内。以上结果表明,SVR与BPNN模型相比具有较高的预测性能,但低于PSO-SVR模型的预测性能;与PSO-SVR、SVR和BPNN模型相比,PSO-SVR+BPNN模型的学习能力和预测精度最高。

表 2 部分样本数据下不同模型的相对误差Table 2 Relative error of different models under partial sample data数据集 序号 目标值

/mmPSO-SVR+BPNN PSO-SVR SVR BPNN 预测值/mm 相对误差/% 预测值/mm 相对误差/% 预测值/mm 相对误差/% 预测值/mm 相对误差/% 训练集 1 0.249 57 0.249 74 −0.07 0.251 64 −0.83 0.252 00 −0.97 0.246 94 1.05 2 0.094 32 0.093 96 0.38 0.095 92 −1.70 0.097 52 −3.39 0.098 56 −4.50 3 −0.004 72 −0.004 79 −1.48 −0.004 94 −4.66 −0.002 18 53.81 −0.010 01 −112.08 4 −0.011 73 −0.011 73 0.00 −0.009 76 16.79 −0.008 97 23.53 −0.014 85 −26.60 续表 2 数据集 序号 目标值

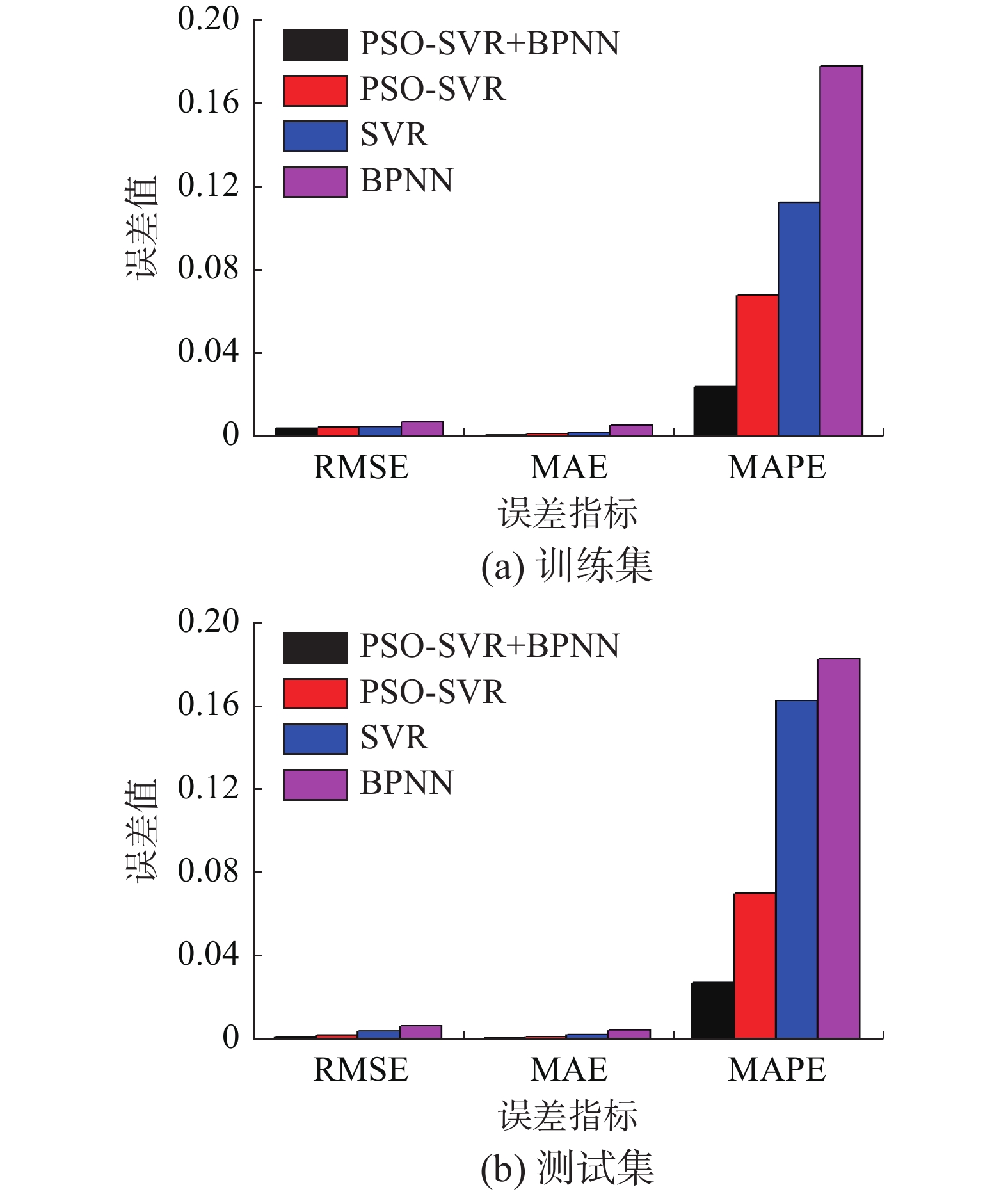

/mmPSO-SVR+BPNN PSO-SVR SVR BPNN 预测值/mm 相对误差/% 预测值/mm 相对误差/% 预测值/mm 相对误差/% 预测值/mm 相对误差/% 5 0.13951 0.139312 0.14 0.13920 0.22 0.12878 7.69 0.12535 10.15 测试集 1 0.12522 0.12514 0.06 0.12511 0.09 0.12687 −1.32 0.12234 2.30 2 0.21981 0.21996 −0.07 0.22143 −0.74 0.21702 1.27 0.21255 3.30 3 0.10620 0.10437 1.72 0.10314 2.88 0.10944 −3.05 0.10984 −3.43 4 0.06555 0.06514 0.63 0.06407 2.26 0.06337 3.33 0.06196 5.48 5 0.17797 0.17807 −0.06 0.17819 −0.12 0.17521 1.55 0.17355 2.48 通过RMSE、MAE和MAPE测试各模型的综合性能。表3列出了各模型在训练集和测试集上3种误差指标的计算值,图6是从计算结果中得出误差分布的直方图。表3和图6清楚地表明,在训练集和测试集上,PSO-SVR+BPNN模型的RMSE、MAE和MAPE指标最小,分别为0.0042和0.0012、0.0009和0.0008、2.3715%和2.6903%。PSO-SVR+BPNN模型的MAPE在2.7%以内;PSO-SVR、SVR和BPNN模型的MAPE分别在7.1%、16.4%和18.4%以内。以上结果与表2结果保持一致,PSO-SVR+BPNN模型与其他3种模型相比具有最佳的学习能力和泛化能力,再次验证了PSO-SVR+BPNN板带凸度模型的优越性。

表 3 不同模型的性能统计分析Table 3 Performance statistical analysis of different models模型 数据集 RMSE MAE MAPE/% PSO-SVR+BPNN 训练集 0.0042 0.0009 2.3715 测试集 0.0012 0.0008 2.6903 PSO-SVR 训练集 0.0044 0.0018 6.7357 测试集 0.0021 0.0016 7.0191 SVR 训练集 0.0047 0.0025 11.2095 测试集 0.0039 0.0028 16.3480 BPNN 训练集 0.0073 0.0056 17.7347 测试集 0.0064 0.0047 18.3607 此外,对影响PSO-SVR+BPNN板带凸度模型性能的主要因素进行定量分析,将未优化SVR模型参数

$C$ 和$g$ ,设定为模型1;未优化BPNN模型隐含层节点数,设定为模型2;未删除异常数据,设定为模型3;以上因素全部考虑,设定为模型4,采用R2指标评价各模型的预测性能,实验结果如表4所示。从表4可以看出,在训练集和测试集上,模型3的R2最小,模型2的R2相对较小,而模型1的R2相对较大。因此,异常数据对模型性能的影响最大,其次,隐含层节点数对模型性能的影响较小,而参数$C$ 和$g$ 对模型性能的影响最小。表 4 不同条件下模型性能的影响Table 4 Impact of model performance based on different conditions模型 条件 R12 R22 模型1 未优化 $C$和 ${{g} }$ 0.9980 0.9989 模型2 未优化隐含层节点 0.9919 0.9878 模型3 未删除异常数据 0.9556 0.9341 模型4 全部优化 0.9982 0.9998 3.2 PSO-SVR+BPNN模型与GA-SVR模型比较

遗传算法(GA)[24]是一种通过模拟自然进化过程搜索最优解的方法,具有较高的全局优化能力、通用性强且适用于并行处理的优点,常常被使用在模型参数优化方面。本节采用GA算法优化SVR参数,建立GA-SVR板带凸度预测模型,并将PSO-SVR+BPNN与GA-SVR模型进行综合性能对比。

PSO与GA算法相同的参数设置:种群规模20,终止迭代次数20,

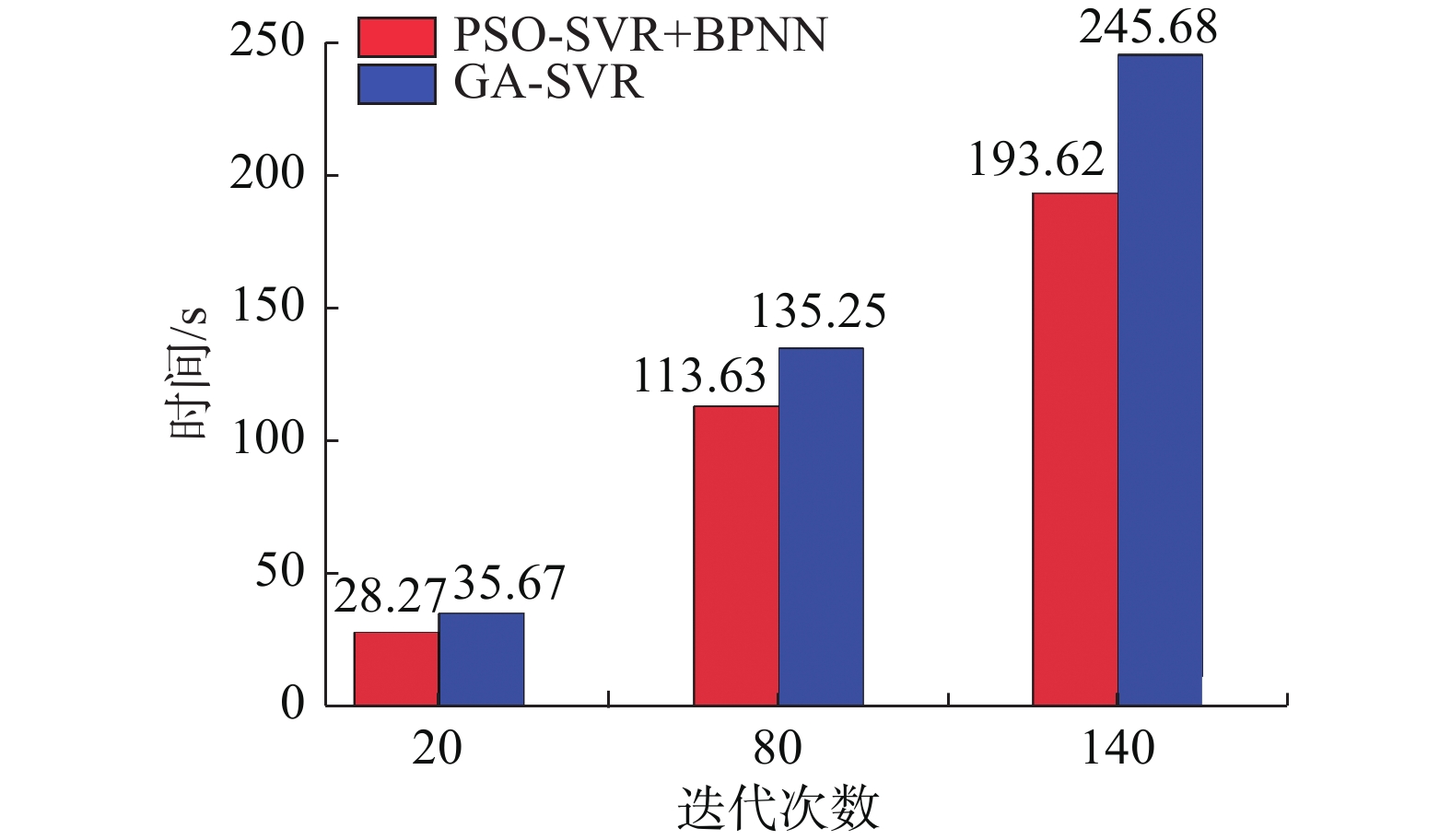

$C$ 和${\text{g}}$ 取值(0.01,100)和(0,1)。特有参数设置:对于PSO算法,惯性权值为1/(2ln2),加速因子为ln2+0.5;而GA算法,交叉概率为0.4和变异概率为0.1。在相同条件下,GA-SVR与PSO-SVR+BPNN模型在训练集和测试集上预测值的比较,如图7所示。图7中显示两个模型都具有较高的预测精度。为了直观地分析2个模型之间的性能差异,采用RMSE、MAE和MAPE评估模型的预测性能,如表5所示。在训练集和测试集上,PSO-SVR+BPNN模型的3个误差指标均明显低于GA-SVR模型的3个误差指标。以上结果充分证明,PSO-SVR+BPNN比GA-SVR模型具有更高的学习能力和预测精度。表 5 不同模型的性能统计分析Table 5 Performance statistical analysis of different models模型 数据集 RMSE MAE MAPE/% PSO-SVR+BPNN 训练集 0.0042 0.0009 2.3715 测试集 0.0012 0.0008 2.6903 GA-SVR 训练集 0.0045 0.0021 10.4214 测试集 0.0024 0.0019 12.5999 此外,运算时间是判断模型是否能在线应用的一个重要指标。图8描述PSO-SVR+BPNN和GA-SVR模型在不同迭代条件下的运算时间。从图8中可得,在相同迭代次数条件下,GA-SVR模型的运算时间明显高于PSO-SVR+BPNN模型。随着迭代次数的增加,GA-SVR模型比PSO-SVR+BPNN模型运算时间的增长趋势更显著,因此PSO-SVR+BPNN模型更适合热轧生产过程中板带凸度的在线预测。

4. 结束语

为了提高热轧生产过程中板带凸度的预测精度,本文建立了PSO-SVR模型与BPNN模型相结合的混合模型PSO-SVR+BPNN对板带凸度进行预测。实验结果表明:1)基于SVR板带凸度预测模型具有很高的泛化能力;2)在实验数据有限的情况下,基于SVR模型比BPNN模型更适合作为板带凸度预测模型;3)采用BPNN模型与PSO-SVR模型相结合的方法可以提高PSO-SVR模型的学习能力和泛化能力;4)PSO-SVR+BPNN模型比PSO-SVR、SVR、BPNN和GA-SVR模型具有较高的学习能力和泛化能力,并且比GA-SVR模型更适合热轧生产过程中板带凸度的在线预测。

-

表 1 热轧实验数据

Table 1 Experimental data of hot rolling

序列 ${H_0}$/mm ${H_1}$/mm ${T_0}$/℃ ${T_1}$/℃ $B$/mm $F$/kN $P$/kN·m $v$/r·m−1 $\mu $ ${C_0}$/mm ${C_1}$/mm 1 72.66 65.01 980.2 964.5 2309.64 13532.6 801.1 20 1.293 0.0484 0.08929 2 48.12 43.12 917.0 906.8 2613.54 17322.3 828.9 25 1.335 0.10565 0.12629 3 53.25 47.83 839.6 829.2 2107.04 19770.7 984.5 30 1.337 0.29848 0.31889 $ \vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ $\vdots $ 669 38.4 35.67 868.3 851.5 2309.64 13536.3 478.3 35 1.329 0.13191 0.09457 670 65.76 58.83 986.4 865.7 2613.54 19546.4 1101.3 20 1.165 0.46068 0.21446 表 2 部分样本数据下不同模型的相对误差

Table 2 Relative error of different models under partial sample data

数据集 序号 目标值

/mmPSO-SVR+BPNN PSO-SVR SVR BPNN 预测值/mm 相对误差/% 预测值/mm 相对误差/% 预测值/mm 相对误差/% 预测值/mm 相对误差/% 训练集 1 0.249 57 0.249 74 −0.07 0.251 64 −0.83 0.252 00 −0.97 0.246 94 1.05 2 0.094 32 0.093 96 0.38 0.095 92 −1.70 0.097 52 −3.39 0.098 56 −4.50 3 −0.004 72 −0.004 79 −1.48 −0.004 94 −4.66 −0.002 18 53.81 −0.010 01 −112.08 4 −0.011 73 −0.011 73 0.00 −0.009 76 16.79 −0.008 97 23.53 −0.014 85 −26.60 续表 2 数据集 序号 目标值

/mmPSO-SVR+BPNN PSO-SVR SVR BPNN 预测值/mm 相对误差/% 预测值/mm 相对误差/% 预测值/mm 相对误差/% 预测值/mm 相对误差/% 5 0.13951 0.139312 0.14 0.13920 0.22 0.12878 7.69 0.12535 10.15 测试集 1 0.12522 0.12514 0.06 0.12511 0.09 0.12687 −1.32 0.12234 2.30 2 0.21981 0.21996 −0.07 0.22143 −0.74 0.21702 1.27 0.21255 3.30 3 0.10620 0.10437 1.72 0.10314 2.88 0.10944 −3.05 0.10984 −3.43 4 0.06555 0.06514 0.63 0.06407 2.26 0.06337 3.33 0.06196 5.48 5 0.17797 0.17807 −0.06 0.17819 −0.12 0.17521 1.55 0.17355 2.48 表 3 不同模型的性能统计分析

Table 3 Performance statistical analysis of different models

模型 数据集 RMSE MAE MAPE/% PSO-SVR+BPNN 训练集 0.0042 0.0009 2.3715 测试集 0.0012 0.0008 2.6903 PSO-SVR 训练集 0.0044 0.0018 6.7357 测试集 0.0021 0.0016 7.0191 SVR 训练集 0.0047 0.0025 11.2095 测试集 0.0039 0.0028 16.3480 BPNN 训练集 0.0073 0.0056 17.7347 测试集 0.0064 0.0047 18.3607 表 4 不同条件下模型性能的影响

Table 4 Impact of model performance based on different conditions

模型 条件 R12 R22 模型1 未优化 $C$和 ${{g} }$ 0.9980 0.9989 模型2 未优化隐含层节点 0.9919 0.9878 模型3 未删除异常数据 0.9556 0.9341 模型4 全部优化 0.9982 0.9998 表 5 不同模型的性能统计分析

Table 5 Performance statistical analysis of different models

模型 数据集 RMSE MAE MAPE/% PSO-SVR+BPNN 训练集 0.0042 0.0009 2.3715 测试集 0.0012 0.0008 2.6903 GA-SVR 训练集 0.0045 0.0021 10.4214 测试集 0.0024 0.0019 12.5999 -

[1] 薛涛, 杜凤山, 孙静娜, 等. 基于FEM-ANN的冷轧带钢轧制力预报[J]. 中南大学学报:自然科学版, 2013, 44(11): 4456–4460. XUE Tao, DU Fengshan, SUN Jingna, et al. Rolling force prediction of cold strip rolling based on FEM-ANN[J]. Journal of Central South University: (science and technology edition), 2013, 44(11): 4456–4460. [2] DENG Jifei, SUN Jie, PENG Wen, et al. Application of neural networks for predicting hot-rolled strip crown[J]. Applied soft computing, 2019, 78: 119–131. doi: 10.1016/j.asoc.2019.02.030 [3] SAMAREH S P H, KHADEMHOSSEINI B H, ALIZADEH Y, et al. Calculation of work roll initial crown based on desired strip profile in hot rolling[J]. Neural Computing and Applications, 2013, 24(5): 1123–1133. [4] 张强. 基于支持向量机的热轧板带轧制力预测[D]. 西安: 西安建筑科技大学, 2021: 2. ZHANG Qiang. Prediction of rolling force of hot rolled strip based on support vector machine[D]. Xi’an: Xi’an University of Architecture and Technology, 2021: 2. [5] CHUN M S, BIGLOU J, Lenard J G, et al. Using neural networks to predict parameters in the hot working of aluminum alloys[J]. Journal of materials processing technology, 1999, 86: 245–251. doi: 10.1016/S0924-0136(98)00318-5 [6] 冀秀梅, 王龙, 高克伟, 等. 极限学习机在中厚板轧制力预报中的应用[J]. 钢铁研究学报, 2020, 32(5): 393–399. JI Xiumei, WANG Long, GAO Kewei, et al. Application of ELM to predict plate rolling force[J]. Journal of iron and steel research, 2020, 32(5): 393–399. [7] 马威, 李维刚, 赵云涛, 等. 基于深度学习的热连轧轧制力预测[J]. 钢铁研究学报, 2019, 31(9): 805–815. MA Wei, LI Weigang, ZHAO Yuntao, et al. Prediction of hot-rolled roll force based on deep learning[J]. Journal of iron and steel research, 2019, 31(9): 805–815. [8] WANG Liyong, LI Le, ZHANG Zhihua. Accurate descriptions of hot flow behaviors across β Transus of Ti-6Al-4V alloy by intelligence algorithm GA-SVR[J]. Journal of materials engineering and performance, 2016, 25(9): 3912–3923. doi: 10.1007/s11665-016-2230-1 [9] 王前锋. 基于改进型支持向量机算法的轧机轧制力预测[J]. 锻压技术, 2019, 44(4): 131–137. WANG Qianfeng. Rolling force prediction of rolling mill based on improved support vector machine algorithm[J]. Forging and stamping technology, 2019, 44(4): 131–137. [10] 方敏. 轧制过程板形预测控制的研究[D]. 杭州: 杭州电子科技大学, 2015: 55. FANG Min. Research on flatness prediction control in rolling process[D]. Hangzhou: Hangzhou Dianzi University, 2015: 55. [11] 朱永波, 张飞, 张勇军, 等. 基于粒子群优化的带钢凸度神经网络预测模型研究[J]. 冶金自动化, 2019, 43(2): 11–15. ZHU Yongbo, ZHANG Fei, ZHANG Yongjun, et al. Particle swarm optimized neural network for strip crown prediction model research[J]. Metallurgical industry automation, 2019, 43(2): 11–15. [12] CHENG M Y, HOANG N D, WU Y W. Hybrid intelligence approach based on LS-SVM and differential evolution for construction cost index estimation: A Taiwan case study[J]. Automation in construction, 2013, 35: 306–313. doi: 10.1016/j.autcon.2013.05.018 [13] VAPNIK V N. The nature of statistical learning theory[J]. IEEE transactions on neural networks, 1997, 8(6): 1564–1564. doi: 10.1109/TNN.1997.641482 [14] VAPNIK V N. An overview of statistical learning theory[J]. IEEE transactions on neural networks, 1999, 10(5): 988–999. doi: 10.1109/72.788640 [15] WANG Hu, LI Enying, LI Guangyao. The least square support vector regression coupled with parallel sampling scheme metamodeling technique and application in sheet forming optimization[J]. Materials and design, 2009, 30(5): 1468–1479. doi: 10.1016/j.matdes.2008.08.014 [16] FEI Shengwei, HE Chuangxin. Prediction of dissolved gases content in power transformer oil using BASA-based mixed kernel RVR model[J]. International journal of green energy, 2019, 16(8): 652–656. doi: 10.1080/15435075.2019.1602534 [17] WU Dongsheng, YANG Qin, WANG Dazhi. Rolling force prediction based on PSO optimized support vector regression[C]//Seventh International Conference on Natural Computation. Shanghai: IEEE, 2011: 839−483. [18] WANG Dongshu, TAN Dapei, LIU Lei. Particle swarm optimization algorithm: an overview[J]. Soft computing, 2017, 22(2): 387–408. [19] Eberhart R, Kennedy J. A new optimizer using particle swarm theory[C]// Proceedings of the 6th International Symposium on Micro Machine and Human Science. Nagoya: IEEE, 1995: 39−43. [20] 刘明华, 张强, 刘英华, 等. 基于机器学习的热轧轧制力预测[J]. 锻压技术, 2021, 46(10): 233–241. LIU Minghua, ZHANG Qiang, LIU Yinghua, et al. Rolling force prediction of hot rolling based on machine learning method[J]. Forging and stamping technology, 2021, 46(10): 233–241. [21] 杨轻, 杨忠, 许昌亮, 等. 改进PSO算法及其无人机电力巡线规划应用[J]. 应用科技, 2019, 46(3): 80−85. YANG Qing, YANG Zhong, XU Changliang, Improved particle swarm optimization algorithm and its application in unmanned aerial vehicle power line patrol[J]. Applied science and technology, 2019, 46(3): 80−85. [22] 高喜峰, 翟立宾, 徐万海. 应用BP神经网络的柔性圆柱涡激振动预报[J]. 哈尔滨工程大学学报, 2020, 41(8): 1150–1155. GAO Xifeng, ZHAI Libin, XU Wanhai. Predicton of vortex-induced vibration of flexible cylinder using BP neural network[J]. Journal of Harbin Engineering University, 2020, 41(8): 1150–1155. [23] 张旭, 杜景林. 改进PSO-GA-BP的PM2.5浓度预测[J]. 计算机工程与设计, 2019, 40(6): 1718–1723. ZHANG Xu, DU Jinglin. PM2.5 concentration prediction based on improved PSO-GA-BP[J]. Computer engineering and design, 2019, 40(6): 1718–1723. [24] ZHOU Yuting, XIA Yufeng, JIANG Lai, et al. Modeling of the hot flow behaviors for Ti-6Al-4V-0.1Ru alloy by GA-BPNN model and its application[J]. High Temperature materials and processes, 2018, 37(6): 551–562. doi: 10.1515/htmp-2016-0251

下载:

下载: