2. State Grid Shanxi Electric Power Company Maintenance Company, Taiyuan 030200, China

电力产业是国民经济的支柱产业,直接对社会生产与人民生活产生巨大影响。作为电力能源传输的主干通道,超高压输电线路需要定期巡视检修,以保持正常运行。输电线路架设距离长,经过山川、河流、草原等复杂环境,同时,登塔进行维护检修作业时,人员直接面对高空,强电磁环境。综上所述,电力巡检与维护工作具有作业环境特殊、劳动强度大、危险性高等特点。基于以上特点,机器人被提出用于开展电力巡检与维护作业,达到降低劳动强度及危险性,提高作业自动化程度。

电力巡检与维护机器人的研究始于20世纪80年代,日本东京电力公司于1988年研制出世界上第1台高压线巡检机器人样机[1],此后,国内外的多家研究机构先后对电力机器人展开了研究[2-7],国外方面包括加拿大魁北克水利研究院 (IREQ) 开发的除冰机器人LineROver、多功能巡检维护机器人LineScout,日本关西电力公司开发的巡检机器人Expliner等;国内方面,武汉大学、山东科技大学等单位均开发了各自的电力巡检与维护机器人。

机器人在野外输电线路上开展作业维护任务,需要机器人集成行走爬坡、越障、维护检修等多种功能。加之外部存在非结构化环境、变化的气候状况、电力设备的保护要求等设计约束条件,对机器人的机构设计提出了较高的要求。

基于机器人的总体任务需求,分析各分系统的功能需求,面向任务需求进行机构设计,可以有效地提升机器人的专项指标,改善机器人总体性能[8]。本文以中国科学院沈阳自动化研究所研制的断股补修机器人为研究对象,针对架空地线断股补修任务,重点就机器人的移动机构、越障机构与修复机构的机构设计内容展开研究。

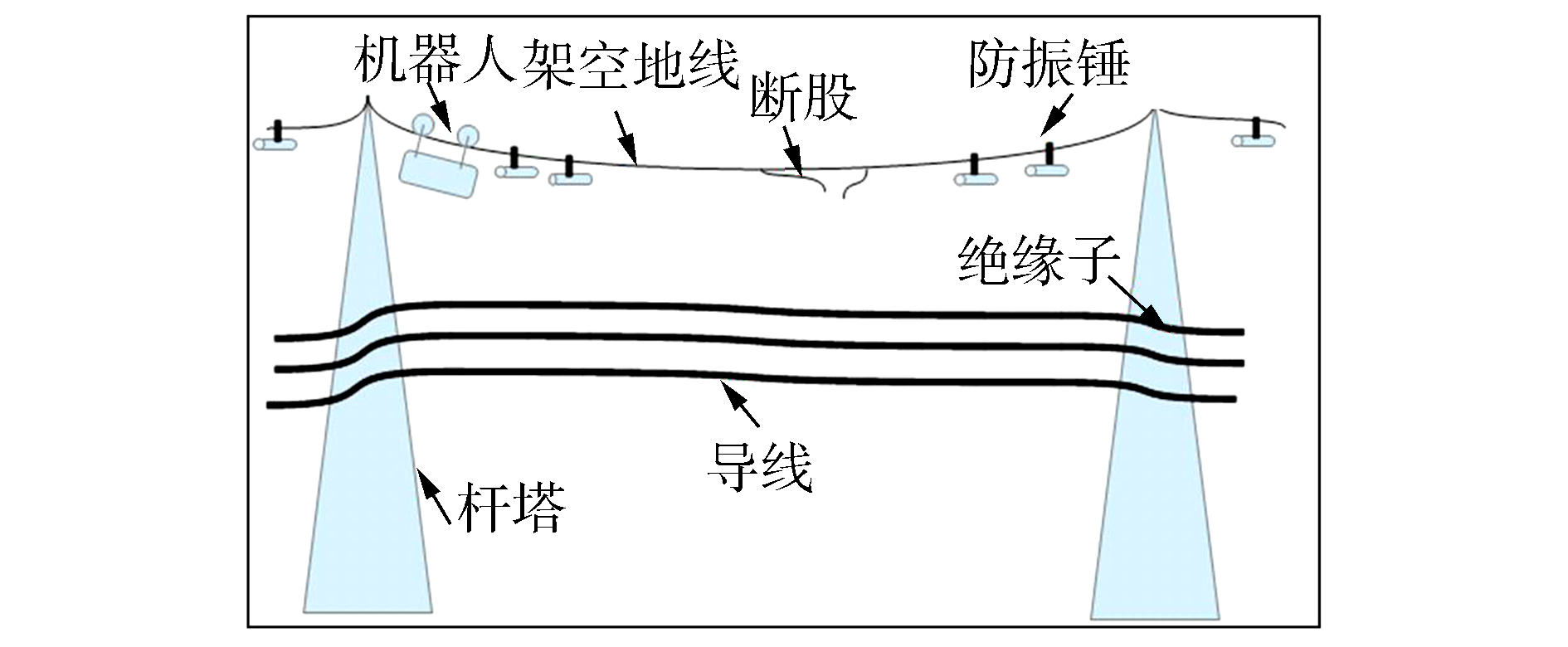

1 断股补修机器人任务分析 1.1 线路环境机器人线路环境如图 1所示。

|

| 图 1 线路环境图 Fig. 1 Power transmission line environment |

超高压输电线路由杆塔、架空地线、输电导线组成,根据线路实际运行需求,线路上安装有防振锤等金具。架空地线一般架设于杆塔最上方,为整个输电线路起到避雷作用。线路实际运行过程中,雷电快速通过架空地线时,会引起局部温度过高,从而熔断线股,造成线路断股。此外,架空地线上安装有抑制线路随风振动的防振锤,线路舞动时与防振锤相互摩擦也会导致线路断股。

1.2 作业任务分析输电线路断股是一种严重的线路故障,断股会降低架空地线与输电线之间的安全距离,甚至引发闪络,因此需要及时进行维护。

机器人开展断股补修任务,首要前提是兼顾电力设备及机器人自身安全。在此基础上,机器人需要沿线路移动,跨越防振锤,并对断股进行补修。断股补修既要有效地降低断股悬垂长度,增加架空地线与输电线之间的安全距离,也要对断股进行牢固固定,防止断股继续散落断开。综上,机器人需要在移动、越障及补修作业三方面进行针对性的机构设计。

| 任务 | 内容 | 要求 |

| 行走 | 沿线快速平稳行走 | 降低能耗,提升爬坡角度 |

| 越障 | 跨越防振锤等障碍 | 越障时夹紧轮闭合保证安全 |

| 补修 | 消除悬垂断股,固定断股 | 不破坏线路,补修安全可靠 |

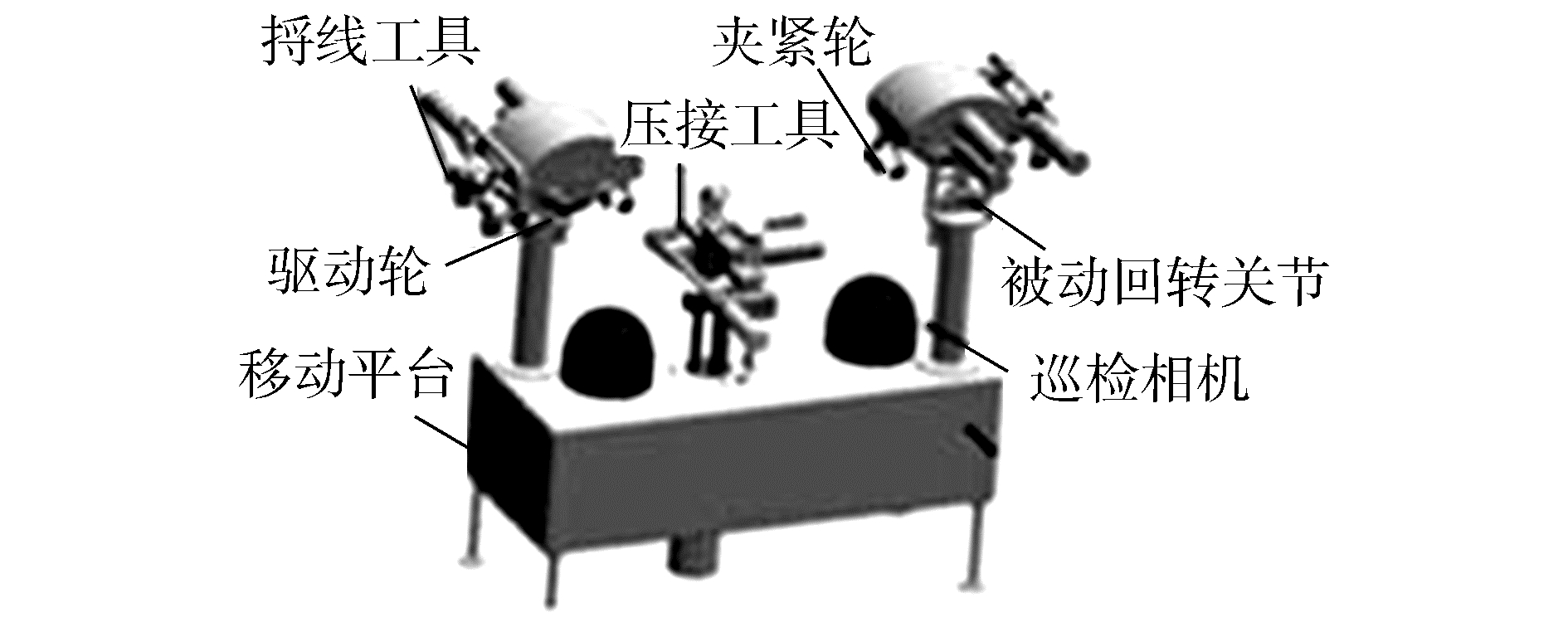

2 面向断股补修任务机器人机构设计 2.1 断股补修机器人

如图 2所示,机器人由移动本体与作业机构组成。其中,移动本体采用轮臂式结构。轮式结构可以保证机器人在线路上快速稳定地行进。在驱动轮下方安装有夹紧轮,采用夹紧轮可以提高驱动轮的牵引附着力,使机器人具备一定的爬坡能力。在机器人的前后臂均安装有被动回转关节,遇到障碍时,通过被动改变构型进行越障。捋线工具安装在机器人驱动轮旁,用于将断股复位至线路线槽内,减少断股长度;压接工具在复位的断股处安装压接夹,对断股进行固定,防止断股再次散开。

|

| 图 2 断股补修机器人 Fig. 2 Broken strand repair robot |

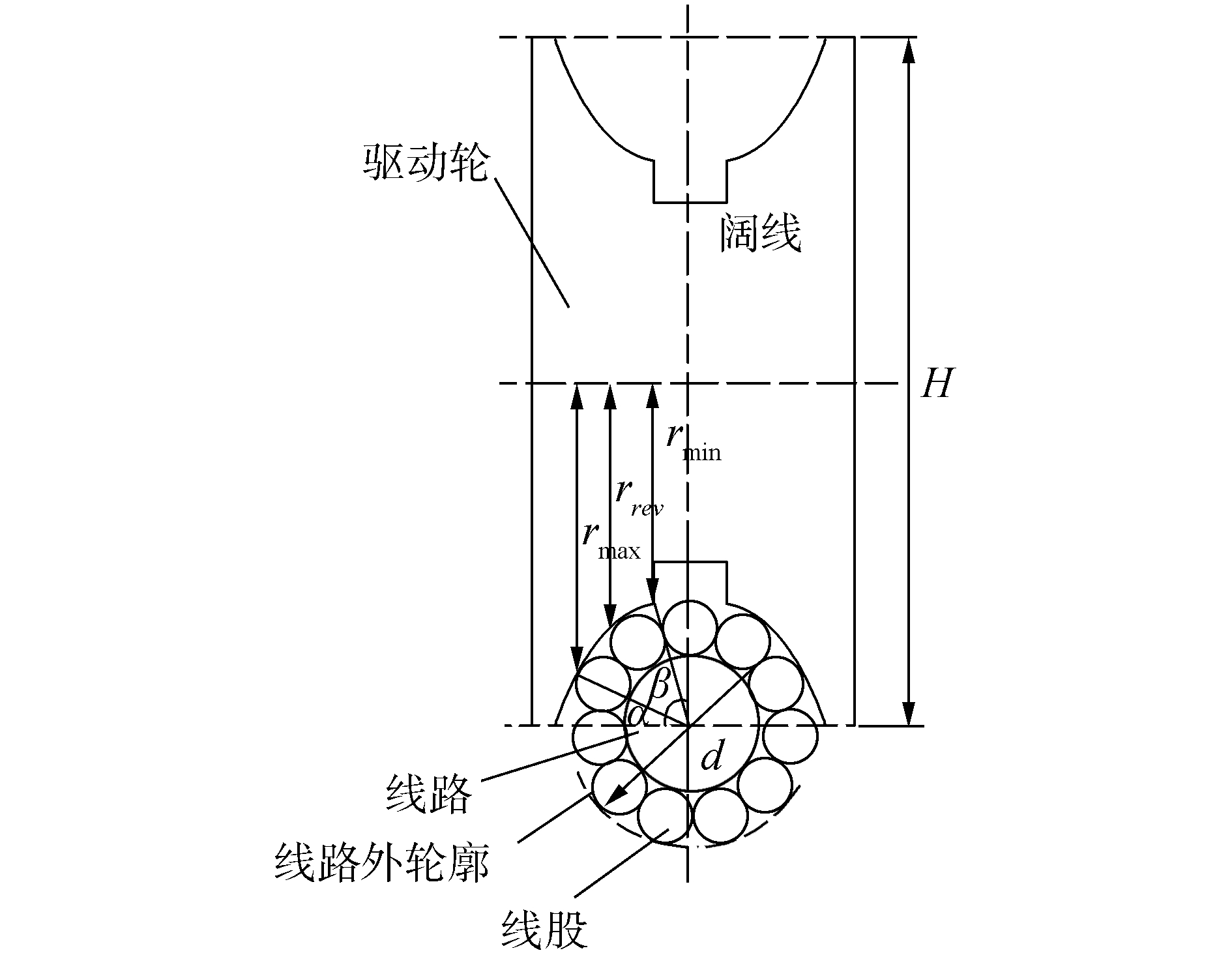

图 3所示为驱动轮与线路接触的截面图,输电线路由多条线股缠绕而成,其截面形状为近似圆形。驱动轮的阔线需特定设计以使机器人在线路上保持稳定。驱动轮设计时,需要考虑两点目标:1) 驱动轮所能提供的牵引附着力; 2) 减少驱动轮转动时的能量损失。

|

| 图 3 机器人驱动轮 Fig. 3 Driving wheel of the robot |

此外,为使驱动轮在线路上稳定行走且处于正常摩擦状态,设计时存在以下约束:1) 驱动轮与线路接触时,接触阔线的圆心角β>30°;2) 驱动轮外轮径高度H设有上限,H=ηd,其中η∈[3.5, 5.5]。

2.2.2 强制滑转分析驱动轮与线路的接触位置是非等半径的,这会造成驱动轮上各点滑转率也不相同,也就是驱动轮部分位置的强制滑转。强制滑转越严重,则带来的能量损失越大,强制滑转的程度可以通过驱动轮最大半径rmax与最小半径rmin之差与线径d的比值来表示:

|

(1) |

如图 3所示,驱动轮最大半径rmax与最小半径rmin分别可以按照式 (2) 计算:

|

(2) |

按几何平均方法计算驱动轮等效半径:

|

牵引附着力的计算借鉴弹性轮在硬地面型,按照修正的Julien理论进行计算,驱动轮与线路的接触区域lt可以分为附着区与滑移区两部分,在附着区,接触力取决于接触材料的弹性,附着区提供的附着力为

|

(3) |

式中:S为驱动轮为滑转率,FZ, W为垂向载荷,μp为静摩擦系数,kt为驱动轮胎面的切向强度,lr与lt表示轮线接触区域的径向与纵向变形lr=C1

对总牵引附着力Fx进行分析可知,轮径高度H变化范围不大时,驱动轮的结构参数变化范围较小,对Fx产生主要影响的因素为驱动轮轮径D。

通过式 (1)、(2) 两式分析阔线起始角α、阔线圆心角β、外轮轮径高度H等参数对牵引附着力与强制滑转效应的影响,结合外部环境的设计约束,合理配置以上各驱动轮参数,完成设计。

2.3 越障机构设计 2.3.1 越障任务描述输电线路断股补修机器人的作业范围为一个档距内,跨越的障碍主要为防振锤障碍,如图 4所示。

|

| 图 4 线路障碍:防振锤 Fig. 4 Obstacle in the line: counterweight |

由于防振锤具有上方开放的特点,可以采用适当增大驱动轮径,使得驱动轮D与障碍高度h满足D>2h,进而机器人可以直接跨越障碍,如图 5所示。

|

| 图 5 无被动关节越障 Fig. 5 Obstacle-crossing without passive joints |

值得注意的是,采用以上设计方案时,前后夹紧轮的闭合都会影响越障:当前夹紧轮闭合时,很明显前轮无法举升越障;而当后夹紧轮闭合时,闭合的夹紧轮会阻碍前轮举升,也无法完成越障。而夹紧轮始终打开会在机器人越障时带来一定的安全隐患,当线路存在振动、风摆时,存在机器人越障后驱动轮从线路滑落的危险。经过分析对以上机构进行改进,在机器人手臂中部安装具有复位弹簧的被动回转关节,使得机器人可以在越障过程中闭合非遇障轮的夹紧轮,保障越障安全。

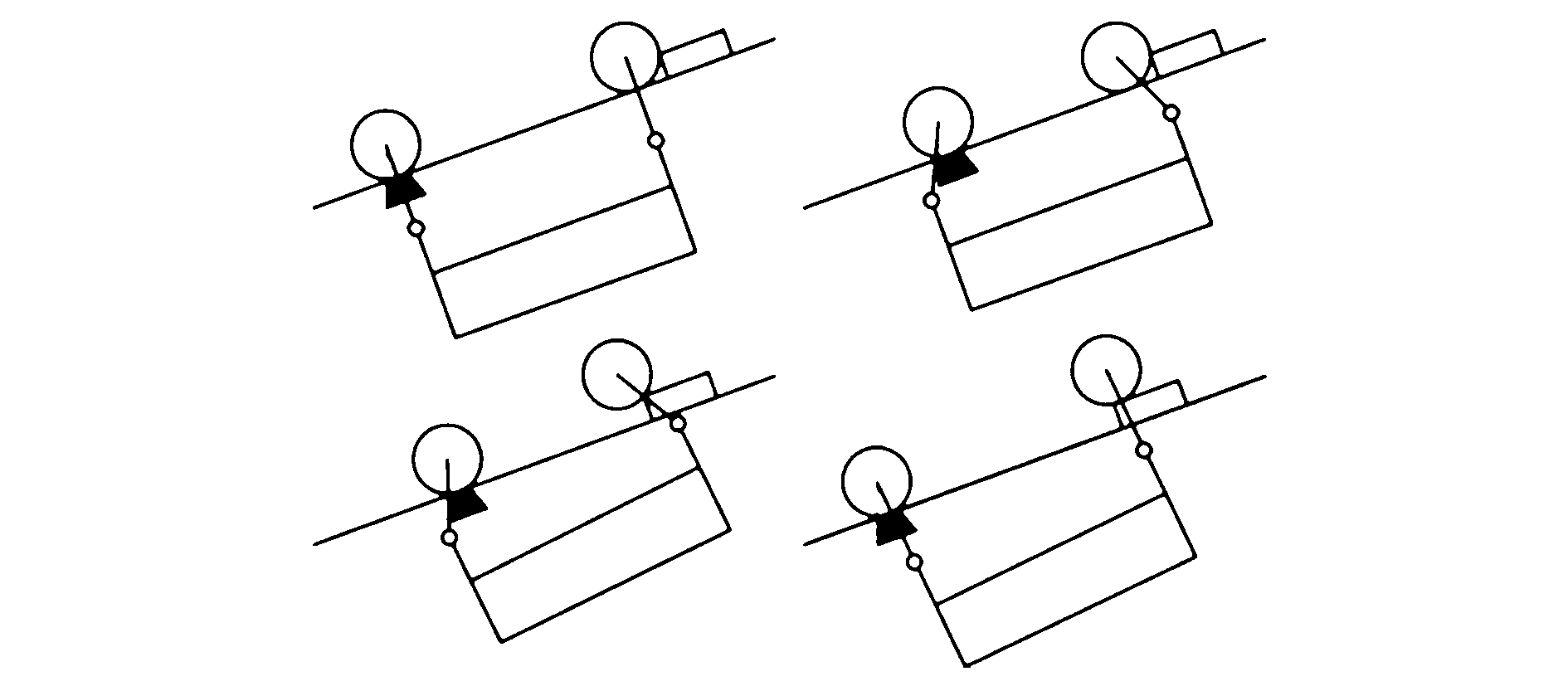

2.3.2 具有被动关节的越障机构分析如图 6所示,具备被动关节的机器人跨越障碍大致可以分为如下几个步骤:前轮接触障碍物后,在牵引力的作用下机器人前臂的被动关节开始变形,随着变形量增加,关节处由弹簧提供的力矩不断增加,前臂关节停止变形。与此同时后臂转动关节也发生一定变形,变形方向与前臂相反,机器人重心由于双臂的变形被抬高一定高度。值得注意的是,此时机器人前轮是绕后臂被动关节旋转抬起,因此后轮夹紧轮可以保持闭合,后轮下黑色方块表示闭合的夹紧轮。而后机器人在牵引力作用下克服重力开始抬起前轮,双臂被动关节在此时开始恢复原状态,该过程与之前由变形引起的重心上移一同构成了有助于前轮跨越障碍物的有利因素。直至机器人前轮整体均高于障碍物,继续前进,完成整个前轮的跨越过程。

|

| 图 6 具有被动关节越障 Fig. 6 Obstacle-crossing with passive joints |

对越障状态下的机器人进行准静态受力分析,如图 7所示。

|

| 图 7 越障受力状态分析 Fig. 7 Force analysis of obstacle-crossing |

根据机器人沿线方向与垂直方向的力平衡方程与前轮轴心的力矩平衡方程。

|

可以得到受力平衡方程:

|

(4) |

夹角βi满足

|

对于不含被动关节的机器人,i=1,对应的A1、B1、C1分别为

|

(4) |

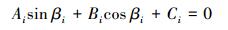

对于改进设计含被动关节的机器人,i=2,对应的A2、B2、C2分别为

|

可以证明h2>h1,即具备被动回转关节的越障机构可以跨越较高的障碍,具备更好的越障能力。

2.4 补修作业机构设计 2.4.1 捋线机构设计补修作业机构由捋线工具与断股压接机构组成,这里以捋线机构为例介绍补修作业机构的设计。捋线机构的设计目的是消除悬垂的断股,本方案设计的捋线机构利用正常线股的螺旋线将断股复位至原线槽内。

针对上述架空地线由多股铝合金线螺旋式缠绕方式的结构,采用螺旋式前进的工作方式,具备将地线断股捋回至原线槽的功能,结构如图 8所示。

|

| 图 8 断股捋回机构 Fig. 8 Broken strands repair mechanism |

其具有如下特点:

1) 具备被动适应能力,前进及旋转动力来自其搭载的作业机器人本体;

2) 充分利用地线线股间沟槽,捋线球头沿沟槽滑动,捋线器内环被动前进和旋转,从而将断股捋回原来线槽位置,达到断股捋回目的;

3) 在捋线过程中,两侧捋线环通过挂钩形成一个整体,捋线球头位置与导线线槽位置吻合程度高,同时捋线球头材质采用耐磨性好的尼龙材料,减小对线路的磨损。

2.4.2 捋线机构作业流程1) 准备断股修复工作前断股捋回装置处于初始状态,捋线环第一组件安装在夹持器第一组件的第一夹持座内,捋线环第二组件安装在夹持器第二组件的第一夹持座内。

2) 电机转动,夹持器的第一组件和夹持器第二组件闭合,带动捋线环第一组件和捋线环第二组件闭合,构成整体的捋线环,然后电机反向转动,夹持器打开,捋线环与夹持器分离。

3)~4) 机器人后退,夹持器闭合,然后机器人前进,夹持器推动捋线环,捋线环整体在导线线股间的沟槽内前进并旋转,导线的断股在捋线球头的挤压作用下,回到原来的线槽位置,实现对导线断股的捋回作业。

5) 夹持器打开,机器人前进至捋线环处于夹持器的第二夹座的位置上。

6) 夹持器闭合,捋线环第一组件进入并夹紧在夹持器第一组件的第二夹持座内,捋线环第二组件进入并夹紧在夹持器第二组件的第二夹持座内。然后夹持器打开,捋线环第一组件和捋线环第二组件随着夹持器第一组件和夹持器第二组件分离。完成断股捋线过程。

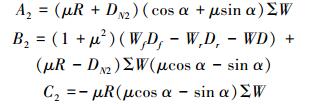

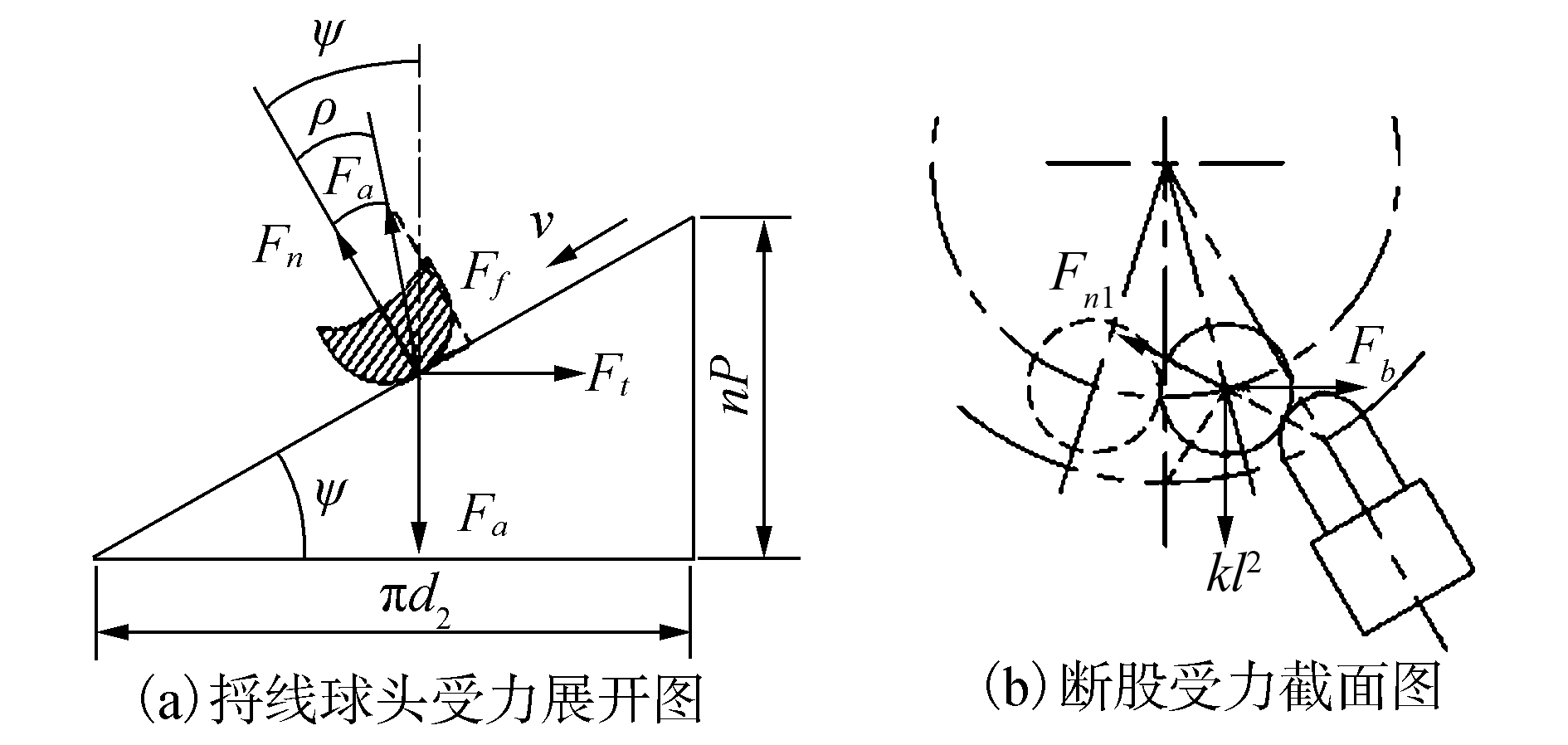

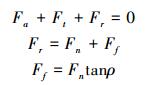

2.4.3 捋线作业受力分析进行断股捋回作业时受力情况复杂,通过分析可以简化为螺母在螺旋线上运动时的受力模型。架空地线外圈由n股铝合金线旋绕而成,可以转化为如图 9模型。将n条倾角为ψ的直线绕在圆柱上便形成了n条螺旋线,其中P为螺距,d2为中径,ψ为螺旋升角。

|

| 图 9 线路简化模型 Fig. 9 Simplified modeling of OGW |

捋线环在机器人本体推力作用下的运动可以转化为作用在中径的轴向力推动捋线球头钉沿螺旋线运动,将地线外层螺旋线沿中径d2展开得一斜面。

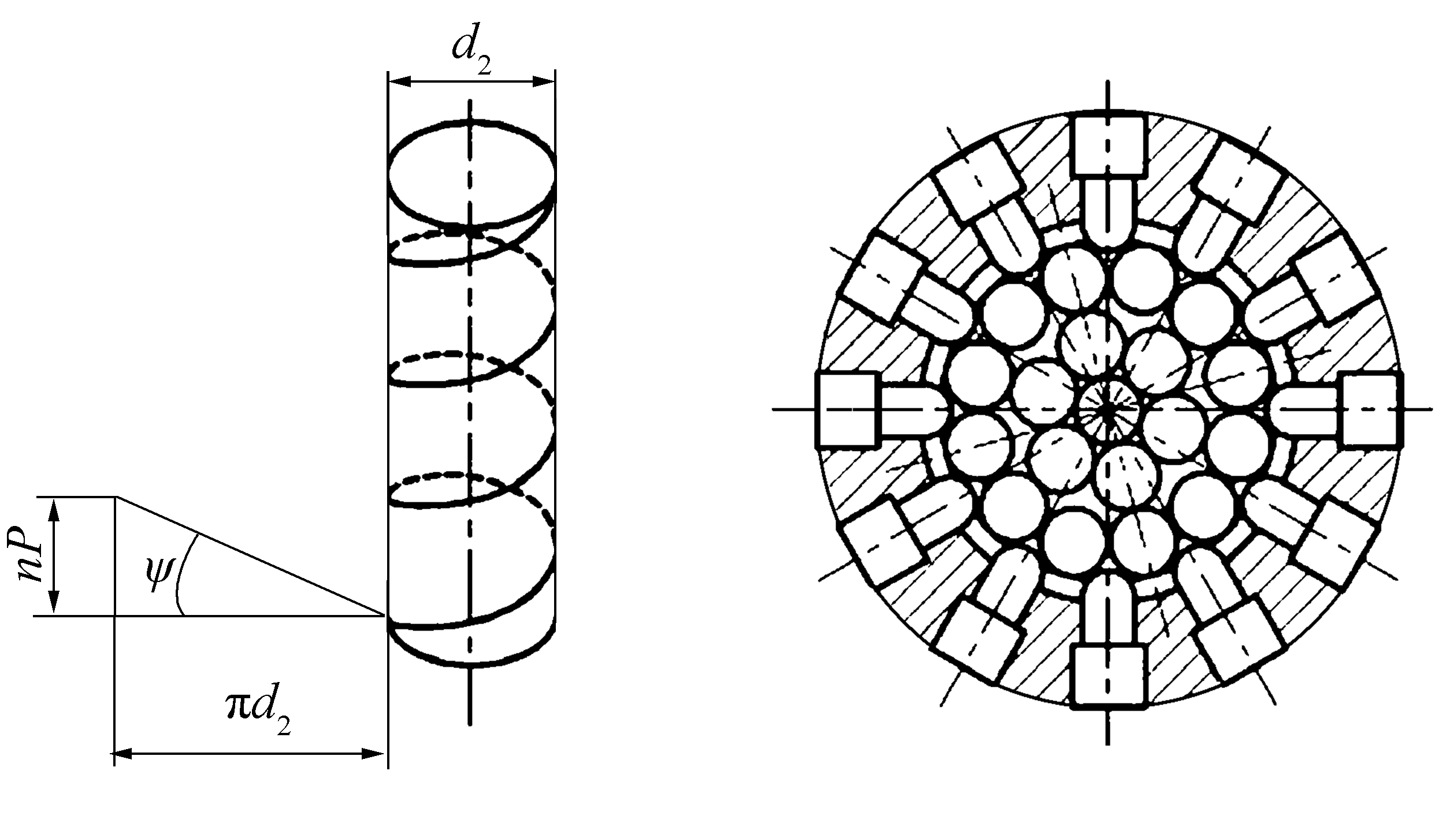

图 10所示为捋线作业中工具及断股的受力分析。

|

| 图 10 捋线作业受力分析 Fig. 10 Force analysis of broken strand repair |

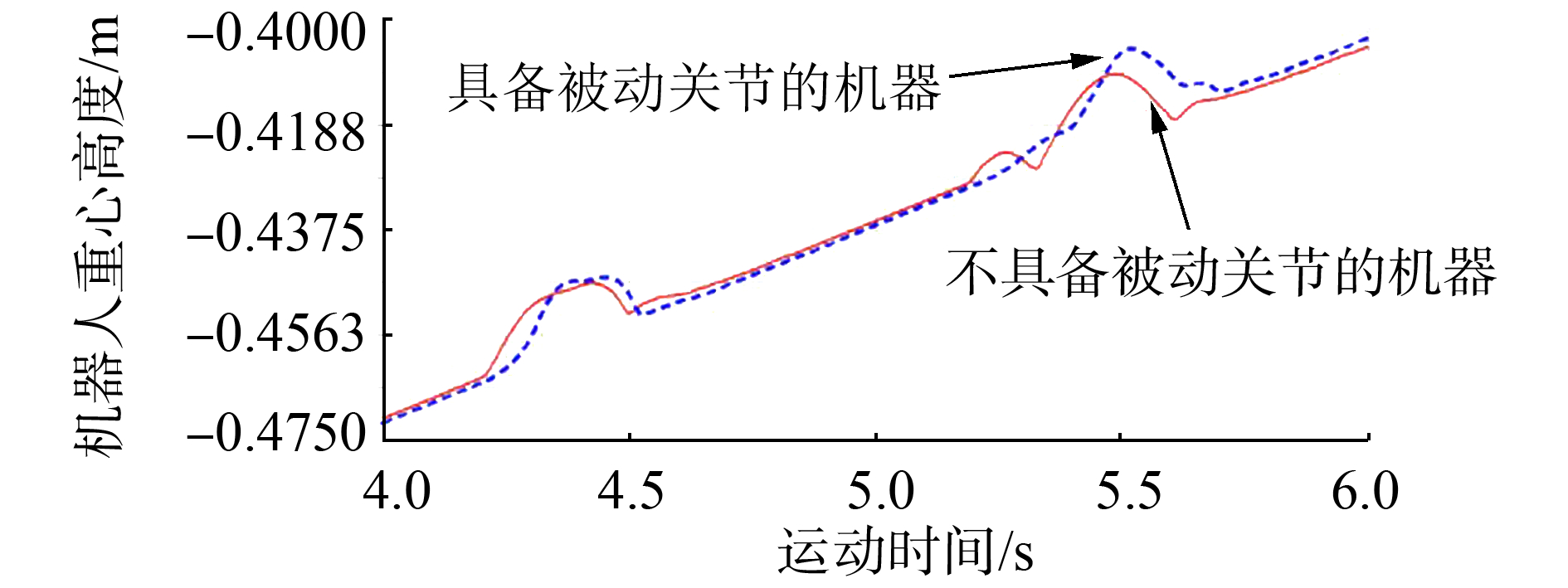

图 10(a)中Fa为捋线球头受到来自机器人的轴向推力,Ft为捋线球头受到的切向力 (转动运动的惯性力),Fn为法向反力,Ff为摩擦力,ρ为摩擦角,法向反力Fn与摩擦力Ff的总反力为Fr。

图 10(b)中Fn1为断股在捋回时受到捋线球头的法向作用力,Fb为断股相邻正常线股的支撑力,kl2为散股长度l的断股复位反向力 (包括重力和其他干扰因素,k为修正参数)。

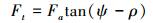

捋线环前进但没进行断股捋回时,单个捋线球头受力为

|

(5) |

根据图 10(a) 中受力关系可得

|

根据地线旋旋升角ψ及捋线球头所用材料 (尼龙) 相对铝合金 (地线材料) 的摩擦角ρ可知;

|

针对整个捋线环时 (n为地线股数):

|

分析可知此时捋环能够在机器人推动下螺旋式前进。

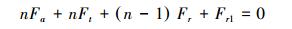

捋线工具内存在一股断股进行捋线作业时,存在以下力平衡方程:

|

(6) |

式中:

|

机器人的轴向推力nFa由驱动轮提供,等于机器人驱动牵引附着力Fx,在断股捋回作业时,驱动轮相比无断股单独推动捋线环时需要额外提供Fr1-Fr的力。

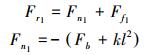

3 仿真与实验 3.1 驱动轮优化仿真分别按照式 (1) 与 (2) 计算阔线圆心角β、阔线起始角α、等效轮径D对驱动轮牵引附着力与强制滑转的影响,仿真结果如图 11所示,可以发现增加阔线起始角α,阔线圆心角β均可以减弱强制滑转的效应。在轮径一定时,减小阔线起始角α和阔线圆心角β均可以提高等效轮径,有利于增加附着力。综合以上分析, 设计18 mm线径的驱动轮时,取α=10°,β=30°,H=85mm。

|

| 图 11 驱动轮参数对性能影响 Fig. 11 Influence of driving wheel parameters to performance |

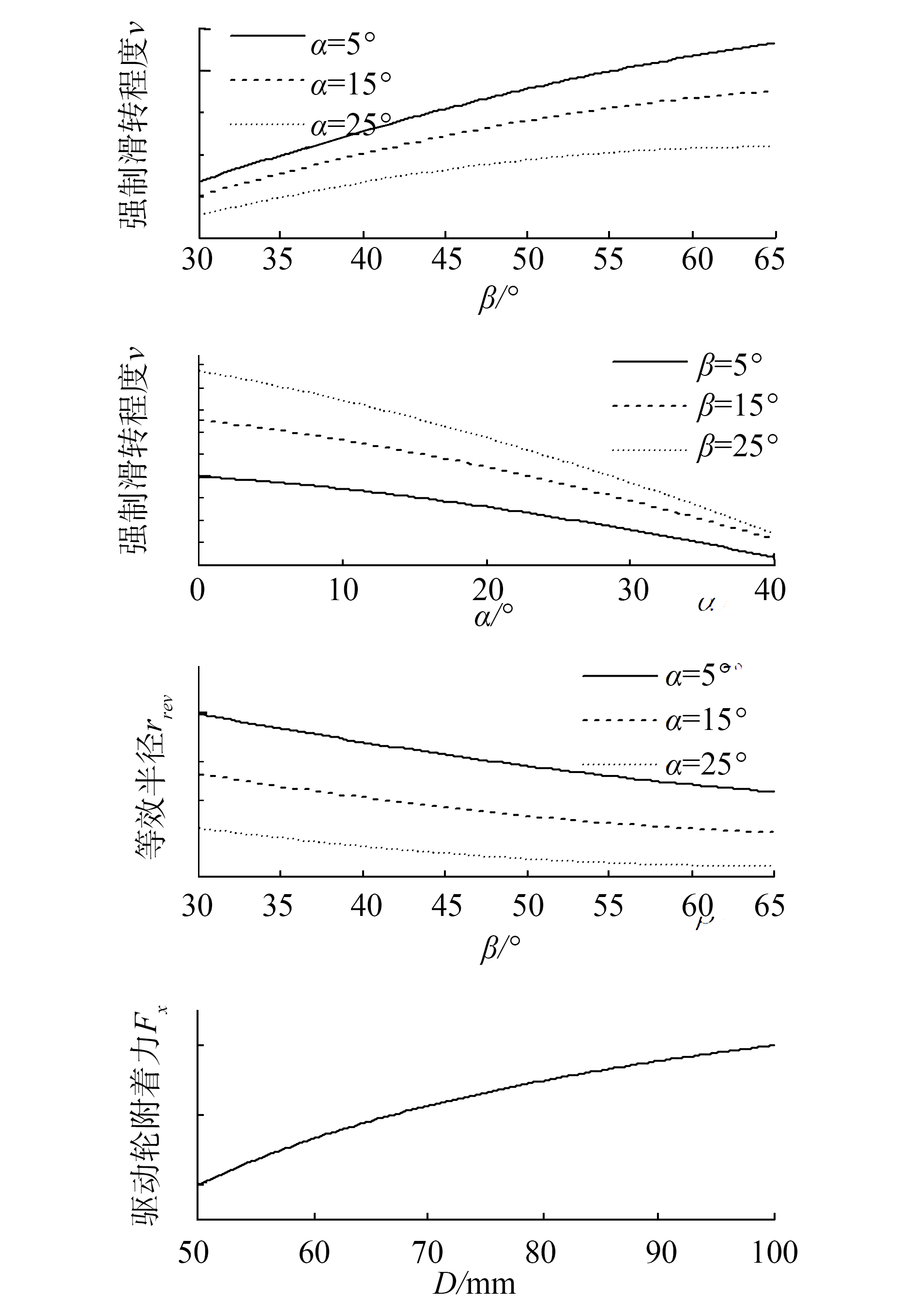

采用多体动力学软件对机器人越障过程进行仿真计算,图 12为具有被动关节的越障机构在20°线路角度时越障状态下的关节角度变化;图 13表示具备与不具备被动关节的机器人在越障时的重心变化。

|

| 图 12 越障时被动关节角曲线 Fig. 12 Curve of passive joint position during obstacle-crossing |

|

| 图 13 重心位置曲线 Fig. 13 Centroid position curve |

通过对比可以发现,被动回转关节可以有效减少越障时的冲击,机器人重心在越障时上升较为平稳。具备被动回转关节的机器人可以在越障时闭合非遇障轮的夹紧轮,保障了机器人越障时的安全。

3.3 机器人断股补修作业实验如图 14所示,机器人首先在实验室线路环境中开展实验,进行了沿线行走、跨越障碍、断股补修作业等任务。在此基础上,机器人在实际带电线路上完成了断股补修作业。实验中,机器人能够稳定的沿线路行走移动,在夹紧轮闭合状态安全跨越防振锤,断股捋线机构可以将断股重置回线槽内,有效的降低了悬垂线股的长度,压接工具可以对复位断股进行牢固固定。实验结果表明机器人具有良好的作业性能,体现了机构设计的合理性与有效性。

|

| 图 14 机器人断股补修作业实验 Fig. 14 Robot broken strand repair experiment |

本文根据断股补修机器人在实际作业时所面临的行走、越障与补修的作业任务,提取出相应的作业目标,结合外部环境约束,完成了优化阔线的驱动轮、具有被动回转关节的越障机构及剖分式捋线机构设计。设计的驱动轮牵引力大、克服了强制滑转效应;越障机构通过实现夹紧轮闭合越障时保障机器人安全;捋线机构可以快速稳定地完成悬垂断股复位。通过仿真和实验研究验证了机构设计的可行性与合理性。

| [1] | SAWADA J, KUSUMOTO K, MAIKAWA Y, et al. A mobile robot for inspection of power transmission lines[J]. IEEE transactions on power delivery, 1991, 6(1): 309-315. DOI:10.1109/61.103753. |

| [2] | WANG Hongguang, ZHANG Fei, JIANG Yong, et al. Development of an inspection robot for 500 kV EHV power transmission lines[C]//Proceedings of 2010 IEEE/RSJ International Conference on Intelligent Robots and Systems. Taipei: IEEE, 2010: 5107-5112. |

| [3] | DEBENEST P, GUARNIERI M, TAKITA K, et al. Expliner-robot for inspection of transmission lines, robotics and automation[C]//Proceedings of 2008 IEEE International Conference on Robotics and Automation. Pasadena, CA: IEEE, 2008: 3978-3984. |

| [4] | MONTAMBAULT S, POULIOT N. The HQ LineROVer: contributing to innovation in transmission line maintenance[C]//Proceedings of 2003 IEEE 10th International Conference on Transmission and Distribution Construction, Operation and Live-Line Maintenance. Orlando, FL, USA: IEEE, 2003, 33-40. |

| [5] | CAMPOS M F M, PEREIRA G A S, VALE S R C, et al. A mobile manipulator for installation and removal of aircraft warning spheres on aerial power transmission lines[C]//Proceedings of 2002 IEEE International Conference on Robotics and Automation. Washington, DC, USA: IEEE, 2002: 3559-3564. |

| [6] | POULIOT N, MONTAMBAULT S. LineScout Technology: from inspection to robotic maintenance on live transmission power lines[C]//Proceedings of IEEE International Conference on Robotics and Automation. Kobe: IEEE, 2009: 1034-1040. |

| [7] |

宋屹峰, 王洪光, 李贞辉, 等. 基于视觉方法的输电线断股检测与机器人行为规划[J].

机器人, 2015(2): 204-211.

SONG Yifeng, WANG Hongguang, LI Zhenhui, et al. Vision based transmission line broken strand detection and robot behaviour planning[J]. Robot, 2015(2): 204-211. |

| [8] | WANG Hongguang, SONG Yifeng, LING Lie. Task-oriented mechanical design of the AApe power line robots[C]//Proceedings of the 2014 IEEE International Conference on Applied Robotics for the Power Industry. Piscataway, NJ, USA: IEEE, 2014: 1-6. |