2. 中国科学院 沈阳自动化研究所, 辽宁 沈阳 110016;

3. 中国科学院 网络化控制系统重点实验室, 辽宁 沈阳 110016

2. Shenyang Institute of Automation, CAS, Shenyang 110016, China;

3. Key Laboratory of Networked Control System, CAS, Shenyang 110016, China

在化学工程、机械制造与半导体封装等行业中,普遍存在着一类复杂的排产优化问题,即柔性流水车间排产优化问题(flexible flow shop scheduling problem,FFSP)。FFSP通常可描述为:n个工件需要进行2道或2道以上工序的加工,每道工序中至少存在一台相同并行机,至少有一道工序中存在2台或2台以上相同并行机,已知各个工件在各道工序中的加工时间,根据优化目标求解最优排产方案[1]。FFSP同时囊括了经典Flow-shop[2]的多工序特点以及Parallel shop的多并行机特点,较二阶段的流水车间排产问题更为复杂,属于一类NP-hard问题[3]。FFSP于1989年被Sriskandarajah[4] 首次提出,由于其重要的应用价值和学术意义,该问题的研究引起了学者们极大的兴趣,Orhan Engin对遗传算法(genetic algorithm,GA)的变异操作进行了改进,用于解决FFSP,其实验结果表明所提的方法在一定程度上提高了GA算法解决FFSP的效率[5];M.R.Singh针对FFSP,以最小化makespan为优化目标,提出一种改进的粒子群优化算法 (particle swarm optimization,PSO)[6];Y. Xu结合所设计的排产规则,提出一个基于改进的免疫算法 (immune algorithm) 的FFSP解决方法[7] ;王圣尧将分布估计算法 (estimation of distribution algorithm,EDA) 引入到排产调度领域中,用于优化FFSP的makespan最小化问题[8]等。从已有FFSP研究文献看,目前FFSP的解决方法主要为群体进化算法,同时一些基于概率统计学思想的新型算法,如EDA算法等也开始逐渐引起人们的关注。

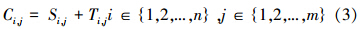

紧致遗传算法(compact genetic algorithm,CGA)属于一种变量无关的分布估计算法[9],于1998年被美国UIUC大学Harik教授首次提出[10]。CGA算法的进化过程较为简单,首先根据概率模型生成2个个体,再从中择优作为依据引导概率模型更新,依次迭代。因此,该算法计算量小,优化速度非常快。但是同时作为一种分布估计算法,CGA算法在进化过程中依然存在着种群基因信息多样性缺失的问题,其进化往往以早熟收敛结束[11, 12]。目前CGA算法的应用主要集中在硬件处理、控制等领域[13, 14, 15],在排产优化领域的应用还相对较少[16]。

本文针对FFSP多任务、多工序、多并行机的特点及CGA算法易早熟收敛的局限性,对CGA算法的进化过程进行改进,以最小化makespan为优化指标,提出了基于动态协同进化紧致遗传算法(dynamic co-evolution compact genetic algorithm,DCCGA)的FFSP解决方案。

1 问题描述问题描述所涉及的主要参数为:n表示工件的总数量,Ji表示工件i的编号i∈{1,2,...,n},m表示加工的工序总数,Oj表示第j道工序,j∈{1,2,...,m},Mj表示第j道工序的并行机数,Si,j为工件Ji在Oj中的加工起始时间,Ti,j为工件Ji在Oj中的加工所需时间,Ci,j为工件Ji在Oj中的加工完成时间,Cmax为最大完成时间。

结合以上参数,本文研究的柔性流水车间排产优化问题 (flexible flow shop scheduling problem,FFSP)可描述为:n个工件需要进行m道工序的加工,第j道工序中并行机数为Mj,且至少存在一道工序中Mj≥2,同一工序中同一工件在任意并行机上的加工时间相同,所有工件依据加工流程依次经过各加工工序,已知各个工件在各道工序中的加工所需时间,通过优化算法获取相对于优化目标最优的排产结果,包括工位分配、加工顺序以及在其加工流程上每个工序的开工时间、完工时间。

1.1 基本假设与约束式(1)、(2)为以最大完工时间作为评价指标:

式(3)表示同一道工序中工件的完工时间和开始加工时间的关系:

式(4)表示同一工件在相邻工序间加工的先后制约关系:

FFSP研究的假设条件 各工件在各道工序可选择任意并行机进行加工,一台并行机同一时刻只能对应加工一个工件,一个工件同一时刻只能在一台并行机上加工,工件的加工过程不可中断,工序间的缓冲区为无限缓冲区。

2 动态协同进化紧致遗传算法在标准紧致遗传算法(CGA)每代进化过程中(如图 1所示),首先根据概率模型生成2个新个体,再从中择优作为依据更新概率模型。该过程中存在2个问题,1)由于CGA算法每代用于引导概率模型更新的个体单一,种群基因信息在经过几代进化后,会迅速失去多样性,导致算法早熟收敛;2)由于CGA算法基于概率模型的个体生产方式存在较大的随机性,每代生成的较优个体(用于更新概率模型的个体)的优良性难以得到保证,进而导致算法进化趋势不稳定。

|

| 图 1 CGA 流程图 Fig. 1 The flowchart of CGA |

针对以上缺点,在CGA算法的基础上加入以下2处改进,提出了动态协同进化紧致遗传算法(DCCGA):

1)双概率模型协同进化的进化机制。由于概率模型中包含的信息为种群基因的分布情况以及进化的趋势。2个概率模型分别基于相同的步骤协同进化,并以一定频率进行相互之间的信息交流,一方面增加了种群基因信息的多样性,防止算法陷入局部极值,同时能促进较优进化趋势的收敛,提升算法的优化速度。

2)最优个体继承策略。由于CGA算法每代生成的新个体的质量波动大,作为概率模型更新依据的个体的质量通常难以得到保障。DCCGA 算法中引入了最优个体继承策略,每代将当代产生的较优个体与历代进化得到的最优个体进行比较,选择其中较好的个体用于更新概率模型。该策略保证了用于引导概率模型更新的个体的优良性。

2.1 DCCGA算法流程DCCGA算法优化流程描述如下:

1)建立概率模型。概率模型包含当前种群基因的分布信息及其进化趋势,体现紧致遗传算法的核心思想。基于本文的个体编码方式,建立3个n×n的矩阵分别为概率模型P1、P2及缓冲概率模型P。各概率模型中,1~n行分别对应工件J1~Jn;1~n列分别对应个体的1~n位基因。概率模型中的元素,如Pi,s(或P1i,s或P2i,s)表示工件Ji在个体的第s位基因上出现的概率。

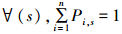

2)初始化缓冲模型P。根据信息论,初始状态遵守最大熵原则所提供解的搜索范围最大,且概率模型中 ,最大熵原则完全适应于该概率模型,因此初始化概率模型为各个位置上各工件出现的概率相等,即∀(i,s) Pi,s=1/n。

,最大熵原则完全适应于该概率模型,因此初始化概率模型为各个位置上各工件出现的概率相等,即∀(i,s) Pi,s=1/n。

P1、P2双概率模型协同进化过程中,P1、P2各自独立引导的进化步骤完全相同,步骤3)~6)中以概率模型P1为例对该过程进行描述。

3)概率模型P1从缓冲概率模型P获得矩阵值,同时初始化进化代数L=0。

4)生成2个新个体I1、I2,各个个体生成过程为:个体的第1~n位基因依次采用轮盘赌的方式选择工件,工件Ji在第s位基因上出现的概率为P1i,s,一旦某个工件在某基因上被选中,该工件在该位置以后任意位置上出现的概率清零,未被选择的工件继续参与选择,直到所有工件完成选择,新个体产生。将个体I1、 I2解码,选择较小最大完工时间对应的个体记为BetterI。

5)将BetterI的最大完工时间与历代进化所得最优个体BestI的最大完工时间进行对比,选择较小最大完工时间对应的个体更新BestI(初始BestI对应的最大完工时间为无穷大,该步骤为所设计的最优个体继承策略)。

6)由BestI引导概率模型P1更新,使得P1朝着BestI的方向进化,具体更新过程如2.3节所述,同时,进化代数L=L+1。

7)判断概率模型P1是否收敛,即任意P1i,s均为1或者均为0,如果满足条件,执行10);否则执行步骤8)。

8)判断是否符合交流条件,即L大于等于交流频率Loop,若满足条件,执行9);如果不满足则返回步骤4)。

9)概率模型P1、P2开始进行交流,交流过程具体操作如2.4节所述,交流结束后返回3)。

10)判断概率模型P1、P2是否满足同时收敛,即任意P1i,s、P2i,s均为1或0,若是,执行11),否则返回9)。

11)输出最优个体,算法结束。

2.2 编码和解码基于工件排列对个体进行编码,个体长度为n;即I=(I1,I2,...,Is,...,In),Is为个体的第s位基因上所记录的工件Ji。

个体的解码分为2个阶段,在首道工序中,根据个体包含的信息(即工件首道工序的加工顺序)将工件依次进行分配,并基于最先空闲机器(first available machine first,FAMF)原则为工件安排工位进行加工。在第2道及其后续工序则按先入先出(first in first out,FIFO)原则安排工件进行加工。

2.3 概率模型更新方式以概率模型P1引导的进化过程为例,概率模型的更新操作阐述如下:由最优个体BestI引导概率模型P1进行更新,使得概率模型朝着最优个体BestI的方向发展。更新操作由P1的第1~n列依次进行,式(5)为第s列的更新操作。

式(5)中L为进化代数;St∈(0,1)为学习参数,通常取St= ,学习系数K为正整数;BeatIs为BeatI第s位基因上的工件;式(5)表明当BeatIs为工件Ji时,概率模型P1的第s列中,P1i,s加上学习系数St,其他元素均减去St/(n-1)。

,学习系数K为正整数;BeatIs为BeatI第s位基因上的工件;式(5)表明当BeatIs为工件Ji时,概率模型P1的第s列中,P1i,s加上学习系数St,其他元素均减去St/(n-1)。

越界处理 若出现P1i,s>1,则取P1i,s=1;P1i,s<0,则取P1i,s=0。

2.4 双概率模型信息交流过程双概率模型信息交流过程为DCCGA算法的重要环节,概率模型P1、P2每进化Loop代,进行一次交流,交流结果记录在缓冲概率模型P中。每次交流由2个概率模型相应的第1~n列依次进行,以其中第s列为例,交流过程阐述如下:

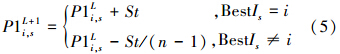

首先分别获取P1、P2第s列中的最大值,即个体第s位基因上出现概率最大的工件的概率值分别记为MaxP1,MaxP2。

1)当MaxP1、MaxP2对应同一个工件时,根据式(6)和(7)进行操作:

式(6)中MaxP为MaxP1、MaxP2中最大值,式(7)中MaxNum为MaxP1、MaxP2共同对应的工件编号;Pi,s为缓冲概率模型P中i行s列的元素的值。式(7)表明当MaxP1、MaxP2对应为同一工件时,缓冲概率模型P的第s列中,PMaxNum,s=MaxP,即JMaxNum在第s位基因上出现概率取MaxP,其余第s列中的元素均设为(1-MaxP)/(n-1)。

2)当MaxP1、MaxP2对应不同工件时,分以下2种情况:(a)、 当MaxP1、MaxP2之和大于1时根据式(8)、(10)操作。(b)、当MaxP1、MaxP2之和不大于1时根据式(9)和(10)操作。

式(8)、(10)中MaxNum1、MaxNum2分别为MaxP1、 MaxP2对应的工件编号;Exceed为MaxP1、MaxP2之和与1的差的绝对值,式(8)表明,当MaxP1、MaxP2之和大于1时,调整MaxP1、MaxP2后,分别为PMaxNum1,s、PMaxNum2,s赋值,其余第s列中的元素全设为0;式(9)表明,当MaxP1、MaxP2之和小于1时,直接将MaxP1、MaxP2分别赋值给PMaxNum1,s、PMaxNum2,s其余第s列中的元素则全赋值为Exceed/(n-2)。

3 仿真实验动态协同进化紧致遗传算法(DCCGA)基于MATLAB2012b实现,运行于Window7操作系统,处理器为Core i5,CPU2.40 Hz,内存为4 GB的PC机。

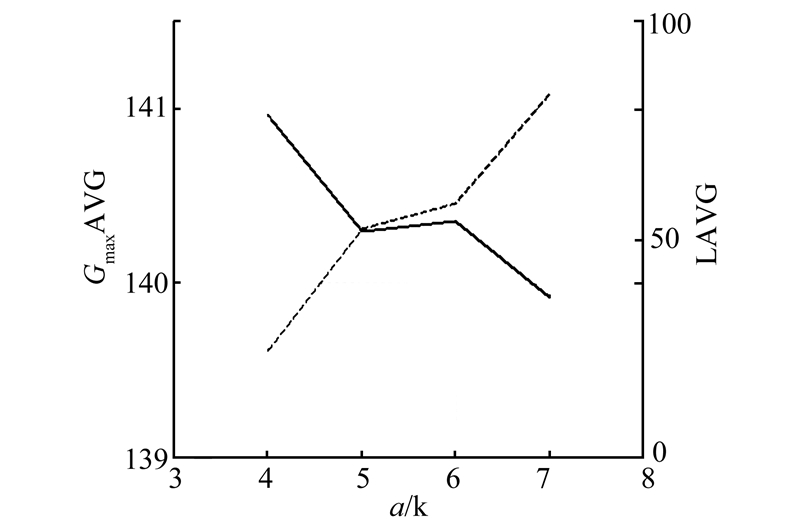

3.1 算法参数设置参数的设置对于一个算法的性能有着至关重要的意义。交流频率Loop、学习系数K是DCCGA算法中2个新引入的参数,通过设计实验,测试两者取值变化对DCCGA算法寻优性能以及收敛速度的影响,进而确定最佳参数值。参数Loop,K分别取4种水平,如表 1所示。DCCGA算法在每组参数下运行20次,取最大完工时间Cmax平均值CmaxAVG以及进化代数平均值LAVG作为评价指标,CmaxAVG越大表明算法的平均优化性能越高,LAVG越小则表明算法的平均优化速度越快。采用规模为15个工件5道工序的标准实例来进行实验,实验结果如表 2所示,各参数不同水平的平均结果如表 3。根据表 3,各参数对DCCGA算法性能影响的趋势如图 3。

| 参数组合 | 水平 | CmaxAVG | LAVG | |

| K | Loop | |||

| 1 | 4 | 9 | 142.333 | 43.400 |

| 2 | 4 | 12 | 141.200 | 21.267 |

| 3 | 4 | 15 | 140.133 | 18.200 |

| 4 | 4 | 18 | 140.200 | 15.333 |

| 5 | 5 | 9 | 141.938 | 135.688 |

| 6 | 5 | 12 | 140.200 | 30.000 |

| 7 | 5 | 15 | 139.267 | 24.930 |

| 8 | 5 | 18 | 139.800 | 19.467 |

| 9 | 6 | 9 | 142.200 | 132.600 |

| 10 | 6 | 12 | 139.267 | 37.533 |

| 11 | 6 | 15 | 139.167 | 31.333 |

| 12 | 6 | 18 | 140.800 | 32.000 |

| 13 | 7 | 9 | 141.330 | 200.867 |

| 14 | 7 | 12 | 139.467 | 59.933 |

| 15 | 7 | 15 | 139.333 | 39.667 |

| 16 | 7 | 18 | 139.533 | 33.333 |

| 水平 | K | Loop | ||

| CmaxAVG | LAVG | CmaxAVG | LAVG | |

| 1 | 140.966 | 24.550 | 141.950 | 128.139 |

| 2 | 140.301 | 52.521 | 140.034 | 37.183 |

| 3 | 140.358 | 58.367 | 139.475 | 28.533 |

| 4 | 139.916 | 83.205 | 140.083 | 25.033 |

| 极差 | 1.050 | 58.900 | 2.475 | 103.106 |

| Rank | 1 | 1 | 1 | 1 |

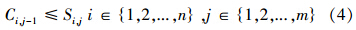

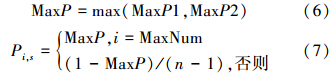

如图 2(a)所示,参数K取值从4~5变化的过程中,平均最大完工时间CmaxAVG的下降幅度与平均进化代数LAVG的上升幅度都较大,从5~7变化的阶段,CmaxAVG下降幅度大大减小,而LAVG仍然保持较大幅度上升,表明随着K值增大,DCCGA算法寻优性能随之提高,然后算法的优化速度在持续下降,当K取值大于5之后,DCCGA算法寻优性能提高的幅度有所减小,然而算法的优化速度依然保持高速下降。

|

| 图 2 各参数对DCCGA算法性能影响的水平趋势 Fig. 2 The trends of each parameters |

如图 2(b)所示,Loop取值从5~10变化的过程中,随着Loop值增大,CmaxAVG与LAVG均成下降趋势。从10~15变化阶段,CmaxAVG下降幅度有所减小,LAVG开始趋于稳定,当Loop取15时,CmaxAVG达到最低点。可见双概率模型之间一定频率的交流丰富了算法在进化过程中种群基因信息的多样性,提高了算法的优化性能和优化速度,当Loop取15时,DCCGA的优化性能达到最大。在Loop取值大于15之后CmaxAVG开始回升。

综合以上分析,设置K、Loop参数值分别为K=5,Loop=15。

3.2 实例测试采用标准数例测试动态协同进化紧致遗传算法(DCCGA)的优化性能。

3.2.1 小规模数据测试采用文献[17]中所使用的国际标准测试问题对算法进行对比测试。该标准数例中均为小规模问题,主要测试DCCGA算法对于小规模问题优化性能。选择遗传算法(GA)、紧致遗传算法(CGA)作为对比对象。各算法在各组数据下分别运行20次,选取Cmax最优值以及其与相应问题下界的偏差作为评价指标(最大完工时间Cmax越小,则说明算法的优化效果越好)。实验结果如表 4所示,表中实例编号如j15c5a2,表示15个工件5道工序每道工序3台并行机a类问题2。

| 实例 编号 | 下界 | GA | CGA | DCCGA | |||

| Cmax | 偏差/% | Cmax | 偏差/% | Cmax | 偏差/% | ||

| j15c5d2 | 82 | 102 | 24.4 | 95 | 15.9 | 87 | 6.1 |

| j15c5d3 | 77 | 94 | 22.1 | 93 | 20.8 | 85 | 10.4 |

| j15c5d4 | 61 | 97 | 59.0 | 93 | 52.5 | 87 | 42.6 |

| j15c5d5 | 67 | 96 | 43.3 | 89 | 32.8 | 84 | 25.4 |

| j15c5d6 | 79 | 90 | 13.9 | 88 | 11.4 | 85 | 7.6 |

表 4中测试结果表明,对于规模较小数据较为简单的几类问题,各算法基本都能优化至相应下界,但是对于数据稍复杂的小规模问题j15c5d类问题时,各算法的优化性能表现出了较为明显的差异。DCCGA算法对应的结果的平均偏差为18.42%,GA算法为27.12%,CGA算法为26.7%,DCCGA算法对应结果的平均偏差值比GA减小了32.87%,比CGA减小了31.01%。以上分析得出,对于小规模数据问题,DCCGA算法在寻优性能方面相对于GA算法和CGA算法有更好的表现。

3.2.2 大规模复杂数据测试1)测试DCCGA算法对于大规模复杂问题的优化性能。采用实例规模为80个工件4道工序,80个工件8道工序,120个工件4道工序以及120个工件8道工序,共14组数据进行测试。选择遗传算法(GA)、紧致遗传算法(CGA)作为对比对象。各算法在各组数据下分别运行20次,选取Cmax最优值作为评价指标。实验结果如表 5所示。

| 实例编号 | GA | CGA | DCCGA |

| j80c4a1 | 1 699 | 1 627 | 1 490 |

| j80c4a2 | 1 667 | 1 504 | 1 376 |

| j80c8a1 | 2 301 | 2 012 | 1 826 |

| j80c8a2 | 2 033 | 2 016 | 1 850 |

| j80c8a3 | 2 034 | 1 941 | 1 845 |

| j80c8a4 | 2 039 | 1 976 | 1 877 |

| j120c4a1 | 2 688 | 2 289 | 2 176 |

| j120c4a2 | 2 654 | 2 367 | 2 210 |

| j120c4a3 | 2 560 | 2 285 | 2 233 |

| j120c4a4 | 2 514 | 2 379 | 2 261 |

| j120c8a1 | 2 826 | 2 725 | 2 564 |

| j120c8a2 | 2 731 | 2 588 | 2 483 |

| j120c8a3 | 2 863 | 2 627 | 2 510 |

| j120c8a4 | 3 203 | 2 753 | 2 644 |

根据表 5中的测试结果,分析得出,DCCGA算法各组数据优化的结果均小于其他2种算法,其中j80c4a类问题DCCGA算法优化结果的平均值为1 433,GA算法为1683,CGA算法为1 565.5。j80c8a类问题DCCGA算法优化结果的平均值为1 849.5,GA算法为2 101.75,CGA算法为1 986.25。j120c4a类问题DCCGA算法优化结果的平均值为2 220,GA算法为2 604,CGA算法为2 330。j120c8a类问题DCCGA算法优化结果的平均值为2 550.25,GA算法为2 905.75,CGA算法为2 673.25。

整体而言,DCCGA平均优化效果比GA算法提高了319.04,比CGA算法提高了124.5。以上分析得出,对于大规模数据的优化问题,DCCGA算法寻优性能好于GA算法与CGA算法。

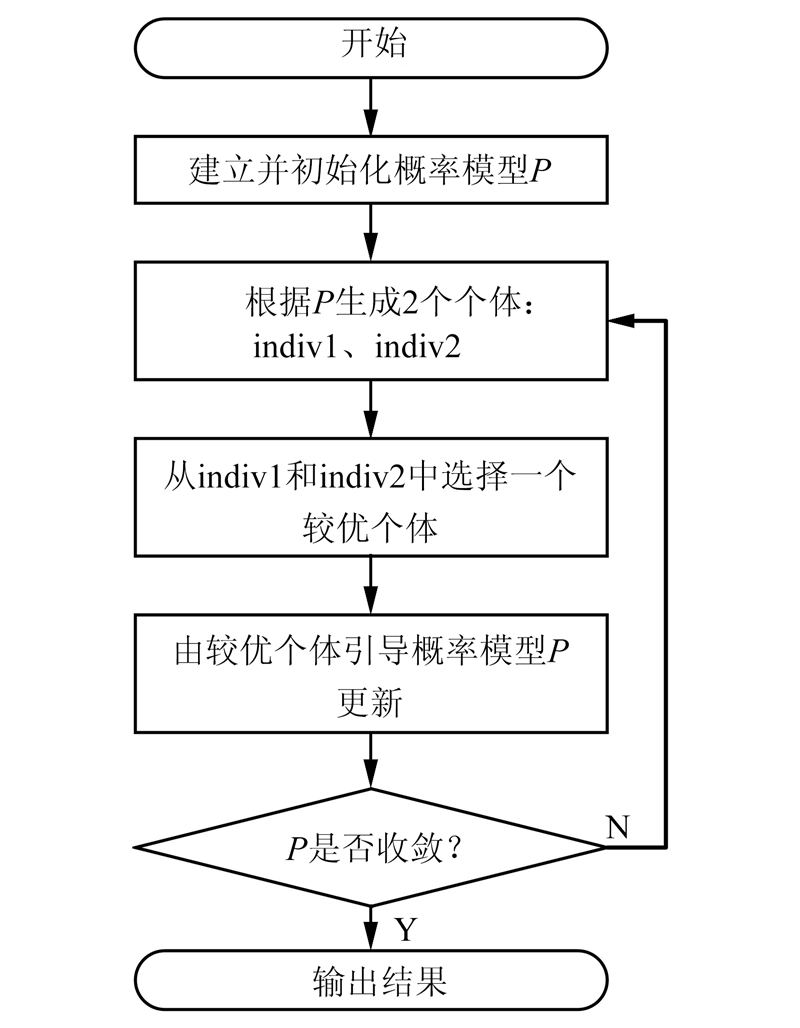

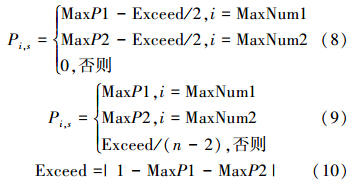

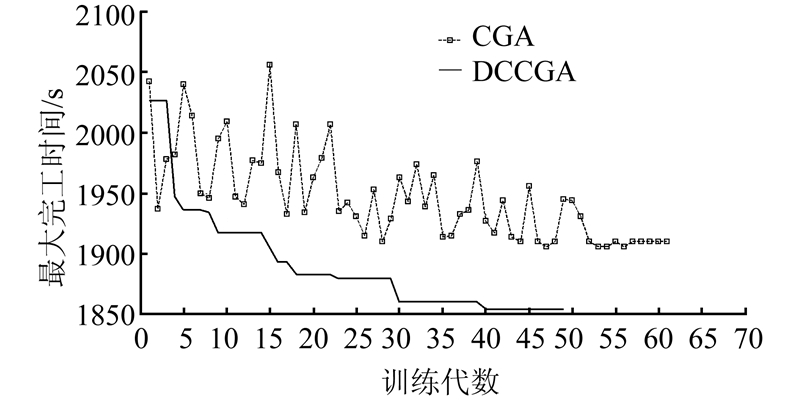

2)基于复杂数据问题,研究DCCGA算法优化值与训练代数的关系,采用一组规模为80个工件8道工序的实例以及CGA算法作为对比对象,优化值与训练代数的关系如图 3所示。

|

| 图 3 各算法的优化值和训练代数的关系图 Fig. 3 The cures for training generations and optimal values of algorithms |

图 3中,CGA算法进化至第2代时,得到优化值为1 940,随后经过52代进化,仅达到接近1 900的水平,且呈现优化停滞趋势,其每代所得的较优个体所对应的优化值上下波动较大,其进化趋势的稳定性差,最终导致其优化效果非常不佳。而DCCGA算法由于加入了双概率模型动态协同进化机制以及最优个体继承策略,其整个过程中始终保持良好的进化趋势,从3代到30代,DCCGA算法持续保持高速优化状态,其第30代得到的优化值已远远优于CGA算法的最终优化结果,随后在40代得到一个最优解。基于以上分析得出,本文提出的改进算法是有效的。

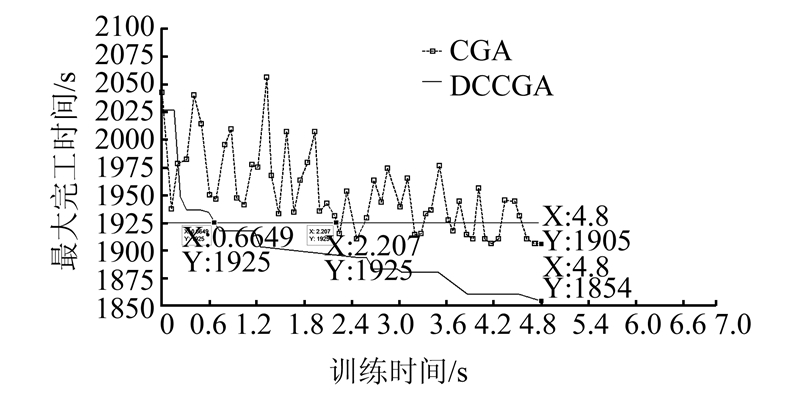

3)基于复杂数据问题,测试观察算法的优化值与训练时间的关系,进一步研究DCCGA算法的优化速度。采用一组规模为80个工件8道工序的实例,以及CGA算法作为对比对象,测试结果如图 4所示。图 4中,优化值为1 925水平处,CGA算法需要进化2.207 s得到该值,而DCCGA算法在进化0.6649 s时已达到该水平,且仍保持大幅度优化的趋势。分析得出,达到相同的优化值,DCCGA算法所需的进化时间更短。在训练时间同为4.8 s处,CGA算法优化值为1 905,而DCCGA算法达到了1 854。分析表明,相同的训练时间下,DCCGA算法能达到更好的优化效果。综合以上分析,对于较大规模的优化问题,DCCGA算法寻优性能相对GA算法较好,且相对于CGA算法,在寻优性能、稳定性以及优化速度3个方面均有明显的改善。

|

| 图 4 各算法优化值与训练时间的关系图 Fig. 4 The cures for training time and optimal values of algorithms |

针对柔性流水车间排产优化问题(FFSP),提出了动态紧致遗传算法(DCCGA)。在DCCGA算法中,构建了描述问题解空间分布的概率模型,设计了一种双概率模型动态协同进化机制,通过2个概率模型以一定频率进行种群基因分布信息的交流,增加了算法在进化过程中种群基因信息的多样性,并结合局部最优个体继承策略以巩固进化优势,保持进化活力。通过实验对DCCGA算法中新引入的参数进行了分析和探讨,确定了最佳参数值。

基于多组不同规模的FFSP实例的对比测试结果表明,DCCGA算法在优化性能、优化速度与寻优稳定性等方面均优于CGA算法,能有效地解决FFSP这类复杂问题。下一步工作目标是在不影响算法优化效率的前提下,通过完善协同进化机制、增加参与进化的个体数量等方式,进一步提高算法的全局搜索性能。

| [1] | RUIZ R,VÁZQUEZ-RODRÍGUEZ J A.The hybrid flow shop scheduling problem[J].European Journal of Operational Research,2010,205(1):1-18. |

| [2] | JOHNSON S M.Optimal two-and three-stage production schedules with setup times included[J].Naval Research Logistics Quarterly,1954,1(1):61-68. |

| [3] | HOOGEVEEN J A,LENSTRA J K,VELTMAN B.Preemptive scheduling in a two-stage multiprocessor flow shop is NP-hard[J].European Journal of Operational Research,1996,89(1):172-175. |

| [4] | SRISKANDARAJAH C,SETHI S P.Scheduling algorithms for flexible flowshops:worst and average case performance[J].European Journal of Operational Research,1989,43(2):143-160. |

| [5] | ENGIN O,CERAN G,YILMAZ M K.An efficient genetic algorithm for hybrid flow shop scheduling with multiprocessor task problems[J].Applied Soft Computing,2011,11(3):3056-3065. |

| [6] | SINGH M R,MAHAPATRA S S.A swarm optimization approach for flexible flow shop scheduling with multiprocessor tasks[J].The International Journal of Advanced Manufacturing Technology,2012,62(1/2/3/4):267-277. |

| [7] | XU Y,WANG L,WANG S Y,et al.An effective immune algorithm based on novel dispatching rules for the flexible flow-shop scheduling problem with multiprocessor tasks[J].The International Journal of Advanced Manufacturing Technology,2013,67(1/2/3/4):121-135. |

| [8] | 王圣尧,王凌,许烨.求解相同并行机混合流水线车间调度问题的分布估计算法[J].计算机集成制造系统,2013,19(6):1304-1312.WANG Shengyao,WANG Ling,XU Ye.Estimation of distribution algorithm for solving hybrid flow-shop scheduling problem with identical parallel machine[J].Computer Integrated Manufacturing Systems,2013,19(6):1304-1312. |

| [9] | 王圣尧,王凌,方晨,等.分布估计算法研究进展[J].控制与决策,2012,27(7):961-966,974.WANG Shengyao,WANG Ling,FANG Chen,et al.Advances in estimation of distribution algorithms[J].Control and Decision,2012,27(7):961-966,974. |

| [10] | HARIK G R,LOBO F G,GOLDBERG D E.The compact genetic algorithm[J].IEEE Transactions on Evolutionary Computation,1999,3(4):287-297. |

| [11] | DELAOSSA L,GÁMEZ J A,MATEO J L,et al.Avoiding premature convergence in estimation of distribution algorithms[C]//IEEE Congress on Evolutionary Computation,2009.Trondheim:IEEE,2009:455-462. |

| [12] | LEE J Y,KIM M S,LEE J J.Compact Genetic Algorithms using belief vectors[J].Applied Soft Computing,2011,11(4):3385-3401. |

| [13] | GALLAGHER J C,VIGRAHAM S,KRAMER G.A family of compact genetic algorithms for intrinsic evolvable hardware[J].IEEE Transactions on Evolutionary Computation,2004,8(2):111-126. |

| [14] | MORENO-ARMENDÁRIZ M A,CRUZ-CORTÉS N,DUCHANOY C A,et al.Hardware implementation of the elitist compact Genetic Algorithm using Cellular Automata pseudo-random number generator[J].Computers&Electrical Engineering,2013,39(4):1367-1379. |

| [15] | NAKATA M,LANZI P L,TAKADAMA K.Simple compact genetic algorithm for XCS[C]//2013 IEEE Congress on Evolutionary Computation (CEC).Cancun:IEEE,2013:1718-1723. |

| [16] | 刘昶,李冬,彭慧,等.求解混合流水生产线调度问题的变量相关EDA算法[J].计算机集成制造系统,2014:(1):15-18.LIU Chang,LI Dong,PENG Hui,et al.An EDA algorithm with correlated variables for solving hybrid flow-shop scheduling problem[J].Computer Integrated Manufacturing Systems,2014:(1):15-18. |

| [17] | CARLIER J,NÉRON E.An exact method for solving the multi-processor flow-shop[J].RAIRO-Operations Research,2000,34(1):1-25. |