2. School of Computer Science and Engineering, Beihang University, Beijing 100083, China

故障诊断主要研究如何对系统中出现的故障进行检测、分离和辨识,即判断故障是否发生,定位故障发生的部位和种类以及确定故障的大小和发生的时间等。在存在多种可能故障的情况下,计算各种故障的概率并根据其大小排序。故障诊断发展至今已经有很多方法,许多学者都对其进行过分类。其中德国的P.M.Frank教授和美国的Venkatasubramanian教授的分类方法是比较权威的。Frank教授将故障诊断方法分成基于知识的方法、基于解析模型的方法、基于信号处理的方法三大类[1]。Venkatasubramanian教授将故障诊断方法分为基于模型的定量方法、基于模型的定性方法和基于过程历史的方法三大类[2-4]。基于定量模型的方法要求建立系统的精确解析模型,非常复杂,因而难以实现;基于定性模型的方法利用过程作用的机理和系统元素的关系建立一种定性模型来描述系统,并进行故障诊断,故障推理时有一定的难度;基于数据的方法,要求对大量过程历史数据进行数学分析,挖掘出数据中包含的故障信息,必须利用已知的故障模式,对新出现的故障没有识别能力。每一种故障诊断方法都有各自的优缺点,单一的诊断方法不足以构建实时有效的诊断系统。实际的故障诊断系统通常都采用混合的故障诊断方法。其中,将客观定量数据和主观定性信息进行综合利用是重要的研究方向。基于动态不确定因果图(DUCG)的实时故障诊断方法就是一种定性分析和定量分析相结合的方法,既有由主观经验知识建立的定性模型,也包括客观定量数据的表达,弥补了纯定性方法或纯定量方法的不足。

本文将DUCG理论首次应用于化工过程的实时过程监控和故障诊断,并以国际上广泛采用的TE化工过程模拟器为平台,构建DUCG知识库,建立TE与DUCG之间的在线监测通信接口,进行实时故障诊断测试,取得了理想的结果。

1 动态不确定因果图理论动态不确定因果图(Dynamic Uncertain Causality Graph, DUCG)理论[5-6]是张勤教授提出的一种用于处理不确定因果关系的理论模型。其基本思想是将不确定的因果关系用独立的随机事件并以图形的方式进行表达。由此引入了推理过程中的图形和逻辑化简,首先得到定性推理结果,然后再进行概率数值计算。DUCG的目标是在已知证据和所有假设事件先验概率的情况下,通过推理计算求解当前可能的假设事件及其后验概率。

1.1 DUCG简介DUCG是一个有向图,图中包含一系列节点和有向弧,其中本文仅涉及多赋值DUCG(M-DUCG)模型,其定义如下:

B节点代表基本(Basic)或根(root)原因变量或事件,分别画为矩形

X节点代表结果变量或事件,分别画为圆形

G节点代表逻辑门变量或事件,分别画为图形

|

有向弧→代表权重作用事件或事件矩阵,箭头指向为从原因(父)节点到结果(子)节点,例如

|

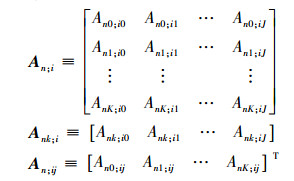

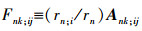

式中:J+1为Vi的状态数,K+1为Xn的状态数。ank;ij=Pr{Ank;ij}、

rn i>0代表父变量Vi与子变量Xn之间的因果关系是否存在及其强度,称为关联度(relationship intensity)。rn;i≠0,否则该因果关系(有向弧)不存在。

代表条件权重作用事件或事件矩阵,仅在满足给定条件Zn;i的情况下才成立,即当Zn;i满足时,虚线有向弧变成实线有向弧,当Zn;i不满足时,虚线有向弧被删除。Zn;i可以是任何可观测的事件。例如Zn;i=X2,1、Zn; i=B3,0X2, 2等等。

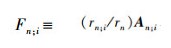

1.2 事件展开文献[5-6]对事件展开给出了详细的定义和解释。设Vi(V∈{B, X, G})是Xn的父变量,则式(1)成立:

|

(1) |

当式(1)中的V为V或G类型节点时,按照上式或G的逻辑表达式继续展开,直到表达式中的所有变量或事件均为{B, A}类型变量或事件和r参数。当有多个X或B类型事件相乘时,需要对它们各自的表达式相乘后进行逻辑吸收或互斥运算,使之成为{B, A}类型事件或变量和r参数的积之和的表达式,然后将大写字母改成小写字母(小写字母代表与大写字母所代表的事件或事件矩阵对应的概率或概率矩阵),即可计算这些表达式的概率值。逻辑吸收和互斥的运算规则详见参考文献[5-6]。

1.3 DUCG推理计算过程1)根据接收到的证据信息E将DUCG图中的变量设为相应的状态,以此来初步化简DUCG。

2)文献[5-6]中提出了10条化简规则,根据规则1~10进一步化简已经初步化简的DUCG,规则1~10可按任何顺序反复应用,直到DUCG图不能化简为止。

3)在化简后的DUCG图中收集当前可能的故障假设事件(通常为B类型事件)。

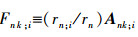

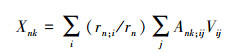

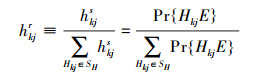

4)计算当前可能的故障假设事件的后验概率。设Hkj是希望求其条件概率的假设事件,条件为所观察到的证据

|

(2) |

根据事件展开方法,将式中的

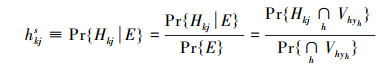

5)按式(3)计算事件的排序概率:

|

(3) |

显然,

本文首次将DUCG理论应用于化工过程,选取典型的化工过程——TE过程作为研究对象,对其进行实时过程监控和故障诊断。首先,需要对TE过程进行DUCG知识库模型,然后通过接收实时过程信息进行实时过程监控,最后当出现异常信息时,自动启动实时推理计算,确定故障发生的根原因,并计算这些根原因的后验概率,确定各故障原因的概率大小及排序。

2.1 TE过程介绍TE(Tennessee Eastman)过程是由Downs和Vogel于1993年提出来的一个用来开发、研究和评价过程控制技术和监控方法的典型的化工过程模型[7]。测试过程是基于一个真实工业过程的仿真。TE过程的工艺流程图如图 1所示。

|

| 图 1 TE过程工艺流程图 Fig. 1 The Tennessee Eastman process |

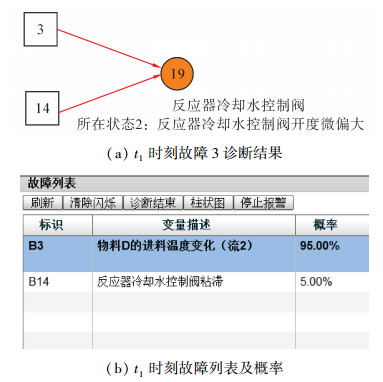

TE过程包括5个主要单元:反应器、冷凝器、压缩机、分离器和汽提塔;包含8种成分:A、B、C、D、E、F、G和H。气体成分A、C、D和E以及惰性组分B被喂入反应器,液态产物G和H在反应器中形成,物质F是反应的副产物。反应器中的各种反应为

|

反应器中的反应产物以蒸汽形式离开反应器,并伴随着部分尚未反应的反应物,通过冷凝器进行冷却,然后送入到气液分离器。从分离器出来的蒸汽通过压缩机再循环送入反应器。为了防止过程中惰性组分B和反应副产品F的积聚,必须排放一部分再进行循环。来自分离器的冷凝成分(流10)被泵送到汽提塔。主要含A、C的流(流4)用于汽提流10中的剩余反应物,这些剩余反应物通过流5与再循环流结合。从汽提塔底部出来的产品G和H被送到下游过程。

TE过程包括41个测量变量和12个操作变量。

2.2 TE过程的DUCG知识库建模TE过程的DUCG知识库的建造步骤如下:

1)研究确定对象系统即TE过程的{X, B}类型变量,所定义的变量如表 1所示。其中,故障发生的根原因被定义为B类型变量,表 1中的20个B变量依次对应TE过程中的20个故障;过程中的测量变量和操作变量对应于X类型变量。

| 变量 | 描述 |

| X1 | 物料A的进料流量(流1) |

| X2 | 物料D的进料流量(流2) |

| X3 | 物料E的进料流量(流3) |

| X4 | 物料A和C的进料流量(流4) |

| X5 | 循环流量(流8) |

| X6 | 反应器总进料流量(流6) |

| X7 | 反应器压力 |

| X8 | 反应器液位 |

| X9 | 反应器温度 |

| X10 | 放空速率 |

| X11 | 反应器冷却水出口温度 |

| X12 | 反应器进料中A组分的含量 |

| X13 | 反应器进料中B组分的含量 |

| X14 | 反应器进料中C组分的含量 |

| X15 | 物料D控制阀 |

| X16 | 物料E控制阀 |

| X17 | 物料A控制阀 |

| X18 | 物料C控制阀 |

| X19 | 反应器冷却水控制阀 |

| X20 | 气液分离器温度 |

| X21 | 气液分离器液位 |

| X22 | 气液分离器压力 |

| X23 | 气液分离器出口流量 |

| X24 | 冷凝器冷却水出口温度 |

| X25 | 气液分离器底部出料阀 |

| X26 | 冷凝器冷却水流量控制阀 |

| X27 | 放空阀 |

| X28 | 汽提塔液位 |

| X29 | 汽提塔压力 |

| X30 | 汽提塔出口流量 |

| X31 | 汽提塔温度 |

| X32 | 产品流量中组分G的含量 |

| X33 | 汽提塔产品流量阀门 |

| B1 | 故障1:A/C进料比变化,B成分不变 |

| B2 | 故障2:B组分变化,A/C进料比不变 |

| B3 | 故障3:物料D的进料温度变化 |

| B4 | 故障4:反应器冷却水入口温度变化 |

| B5 | 故障5:冷凝器冷却水入口温度变化 |

| B6 | 故障6:物料A进料损失 |

| B7 | 故障7:物料C压头损失 |

| B8 | 故障8:物料A、B、C的组成发生变化 |

| B9 | 故障9:物料D的进料温度随机变化 |

| B10 | 故障10:物料D的进料温度随机变化 |

| B11 | 故障11:反应器冷却水的入口温度随机变化 |

| B12 | 故障12:冷凝器冷却水的入口温度随机变化 |

| B13 | 故障13:反应器反应动力学缓慢漂移 |

| B14 | 故障14:反应器冷却水控制阀粘滞 |

| B15 | 故障15:冷凝器冷却水控制阀粘滞 |

| B16 | 故障16:未知故障 |

| B17 | 故障17:未知故障 |

| B18 | 故障18:未知故障 |

| B19 | 故障19:未知故障 |

| B20 | 故障20:未知故障 |

| G1 | X1,3+ X2,3+ X3,3+ X4,3 |

| G2 | X12,1*X14,2 |

2)对{X, B}类型变量进行状态划分。

3)对B类型变量确定其故障状态概率参数。

4)对每一个X类型变量,建造一个DUCG子模块,具体步骤为:

①选定模块子变量Xn;

②从已定义的{X, B}类型变量中确定Xn的父变量;

③用作用变量或条件作用变量将父变量与子变量Xn相连,其中可能用到逻辑门变量G,其定义见表 1中G变量列表;

④对每个作用变量和条件作用变量,确定其关联度rn;i;

⑤由计算机将各子模块连结成完整的DUCG知识库。结果如图 2所示。为简单起见,图中X、B、G等字母被省略,因为从其图形形状即可知其为何种类型变量。

|

| 图 2 TE过程的DUCG知识库模型 Fig. 2 The DUCG model of the TE process |

完成TE过程的DUCG知识库建模后,运行TE的MATLAB仿真可产生TE过程的实时数据,用通信模块将DUCG软件系统与之相连,可对TE过程进行实时监控和故障诊断。实验中,在第6小时引入故障。在实时监控中发现有变量处于异常,DUCG软件系统自动启动实时推理诊断,并显示结果。下面选其中2个故障的实验结果进行分析。在诊断结果图中,黄色表示变量值偏高,浅蓝色表示变量值偏低,深蓝色表示变量值极低,粉色表示变量值出现振荡。

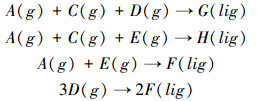

2.3.1 故障6图 3所示为引入故障6后,出现型的异常变量的4个时刻(t1 < t2 < t3 < t4)的实时推理诊断结果图。其中图 3(a)是过程出现第1个异常信号时刻的诊断结果,可以看出DUCG系统迅速准确地诊断出了故障原因为B6,即故障6,其中变量X1(物料A的进料流量)的测量值处于极低的状态,这正是由于物料A进料损失导致X1的值极低。类似地,图 3(b)、图 3(c)、图 3(d)为后继3个异常时刻的诊断结果图,说明随着时间的推移变化,由故障6引起的初始干扰对过程造成了进一步影响,不仅物料A的进料流量X1因损失而极低,还进一步导致了很多其他变量都偏离了正常值范围,并被陆续检测到,如X17偏高,X7偏低等。

|

| 图 3 故障6的诊断结果 Fig. 3 The diagnosis results of fault 6 |

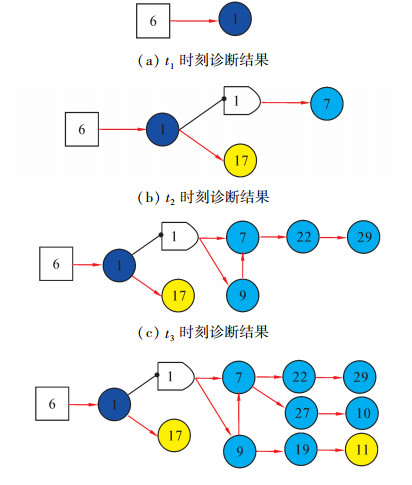

故障3是物料D的进料温度变化(流2)的一个故障。图 4所示为引入故障3后,实时推理诊断的结果图。由图 4(a)可以看出,变量X19(反应器冷却水控制阀)出现异常,其开度微偏大,此时推理诊断出的故障原因有2个:B3和B14,即故障3和故障14;再由图 4(b)所示的故障列表及计算出的排序概率可以看出,B3的排序概率为95%,排在第一位,B14的排序条件概率仅为5%,因此B3是真正故障原因的概率很大。此故障中,只有t1时刻出现异常,之后未再收到异常信号。

|

| 图 4 t1时刻故障3的诊断结果 Fig. 4 The diagnosis results of fault 3 at time t1 |

故障3是TE过程中公认的用其他很多故障诊断方法都很难进行诊断或诊断正确率极低的一个故障。这里用本文提出的基于动态不确定因果图的实时故障诊断方法,诊断出故障3的概率为95%,说明了该方法用于故障诊断的可行性及优越性。TE过程的20个故障的测试结果如表 2所示,其中故障16因过程运行数据未出现任何异常,故无故障诊断或故障预报。其余故障的诊断结果良好。

| 故障 | 排序概率/% |

| 1 | 100 |

| 2 | 100 |

| 3 | 95 |

| 4 | 95 |

| 5 | 80 |

| 6 | 100 |

| 7 | 100 |

| 8 | 100 |

| 9 | 100 |

| 10 | 100 |

| 11 | 100 |

| 12 | 100 |

| 13 | 100 |

| 14 | 100 |

| 15 | 100 |

| 16 | / |

| 17 | 80 |

| 18 | 100 |

| 19 | 100 |

| 20 | 100 |

3 结束语

DUCG模型有3个优点:1)能够直观简洁地表达模块内的各种复杂的不确定因果关系;2)由于引入独立的连接事件或作用事件,且仅表达所关注的因果关系(多数a矩阵为稀疏矩阵),当获得证据后,可通过删除无关的独立事件而大大化简DUCG图,推理也变得非常容易;3)在建造DUCG图的过程中,不同的模块可由不同的领域工程师分别独立建造,只要求相同变量的定义保持一致即可。这样,分别独立建造的不同的DUCG模块可以由计算机自动合成为一个完整的DUCG,从而将大型复杂的DUCG建造和维护问题变得非常简单。

本文将动态不确定因果图理论及其软件系统首次应用于化工过程实时过程监控和故障诊断,以TE过程为具体研究对象进行实验验证,结果良好,尤其对于现有方法难以诊断的故障(故障3、9、15)均有很好的诊断效果,证明了本文采用的基于动态不确定因果图的实时故障诊断方法的有效性,为大型复杂化工过程的实时故障诊断提供了一个新的有效的途径。

| [1] | FRANK P M. Fault diagnosis in dynamics systems using analytical and knowledge-based redundancy: a survey and some new results[J]. Automatica , 1990, 26 (3) : 459-474 DOI:10.1016/0005-1098(90)90018-D |

| [2] | VENKATASUBRAMANIAN V, RENGASWAMY R, YIN K, et al. A review of process fault detection and diagnosis part I: quantitative model-based methods[J]. Computers and Chemical Engineering , 2003, 27 (3) : 293-311 DOI:10.1016/S0098-1354(02)00160-6 |

| [3] | VENKATASUBRAMANIAN V, RENGASWAMY R, KAVURI S N. A review of process fault detection and diagnosis part II: quantitative model and search strategies[J]. Computers and Chemical Engineering , 2003, 27 (3) : 313-326 DOI:10.1016/S0098-1354(02)00161-8 |

| [4] | VENKATASUBRAMANIAN V, RENGASWAMY R, KAVURI S N, et al. A review of process fault detection and diagnosis part III: process history based methods[J]. Computers and Chemical Engineering , 2003, 27 (3) : 327-346 DOI:10.1016/S0098-1354(02)00162-X |

| [5] | ZHANG Qin. Dynamic uncertain causality graph for knowledge representation and reasoning: discrete DAG cases[J]. Journal of Computer Science and Technology , 2012, 27 (1) : 1-23 DOI:10.1007/s11390-012-1202-7 |

| [6] | ZHANG Qin, DONG Chunling, CUI Yan, et al. Dynamic uncertain causality graph for knowledge representation and probabilistic reasoning: statistics base, matrix, and application[J]. IEEE Transactions on Neural Networks and Learning Systems , 2013 (99) : 1-18 |

| [7] | DOWNS J J, VOGEL E F. A plant-wide industrial process control problem[J]. Computers and Chemical Engineering , 1993, 17 (3) : 245-255 DOI:10.1016/0098-1354(93)80018-I |