2. 长江大学电子信息学院

2. Electronics & Information School of Yangtze University

0 引言

管道是石油和天然气等能源运输的动脉,管道运输在国民经济建设中具有举足轻重的地位和作用。由于外力作用、环境腐蚀以及自然老化等原因,管道在使用过程中会产生裂纹等缺陷,将给生产安全和人民生命财产带来威胁,所以对管道进行无损检测十分必要。

近年来,随着结构健康监测和无损检测技术的快速发展,国内外学者对管道裂纹检测进行了大量的研究。周邵萍等[1]利用应变模态与神经网络相结合的方法,能准确识别管道裂纹的损伤位置和损伤程度。周威等[2]应用金属磁记忆检测法检测隔水管疲劳裂纹长度并判断其损伤状态,建立并验证了疲劳裂纹产生到断裂的磁场分布模型。李文洋等[3]采用交流电位技术检测油气管道内部因腐蚀产生的裂纹,提出多项交流电位降法,提高了裂纹检测精度且扩大了检测范围。宋志强等[4]将连续小波变换能量法应用到输油管裂纹漏磁检测中,得出漏磁检测信号与裂纹之间存在特定定量关系。WANG X.等[5]提出一种利用直流-交流复合磁化的方法同时检测管道轴向裂纹和周向裂纹的方法,通过试验验证了该方法的实用性,实现了管道裂纹的无盲点检测。YAN S.等[6-7]采用有限元模型对管道结构进行损伤识别,并通过试验验证了有限元模型的准确性。蔡刚毅等[8]通过ANSYS数值模拟对管道的轴向和周向裂纹进行定位,通过试验对比获得了管道缺陷的反射系数和缺陷程度的关系曲线。CHEN B.等[9]结合压电陶瓷传感器(Piezoceramic Transducer,简称PZT)接收数据,提出了一种新方法(TOAIP)来二维定位管道上裂纹的位置。DU G.F.等[10]采用时间反转法对压电陶瓷传感器进行改进,其产生的应力波具有聚焦性,可以准确监测管道的腐蚀情况。PZT传感器近年来应用越来越广泛,它具有成本低、灵敏度高、能量采集性能好、适用于实时监测等优点。王丹生等[11]通过提取导纳幅值谱中的裂纹反谐振频率,分析不同损伤下频率的变化识别裂纹损伤。DU G.F.等[12-14]试验采用压电陶瓷传感器采集数据,并建立了基于小波包能量法的损伤指数矩阵,用于定量评估裂纹损伤状态。FENG Q.等[15-16]基于压电陶瓷的主动传感方法研究混凝土管道的轴向和周向裂纹,并通过小波包能量法区分裂纹的类型。

本文引入一种新的方法——敲击定位法,来确定管道裂纹位置。在长度较小的无损金属管道中,敲击产生的应力波衰减很小,但应力波通过裂纹处的衰减较大,根据这一特性来检测和定位管道中的裂纹位置,并确定裂纹周向长度的范围。通过两次试验验证了敲击定位法的准确性,试验结果证明,用敲击定位法估算的裂纹位置与试验测量结果误差较小,测得的裂纹周向长度也在估算的裂纹长度范围内。

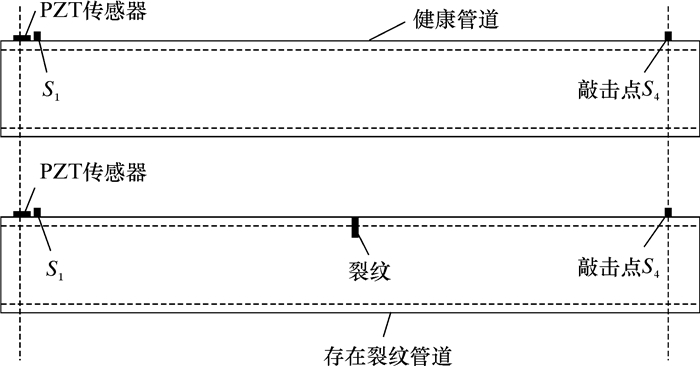

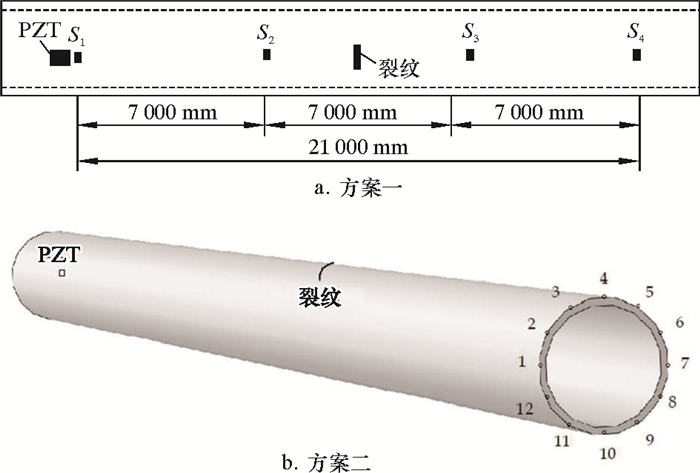

1 敲击定位法原理 1.1 已知周向位置裂纹在已知裂纹周向位置的情况下,可将PZT传感器与裂纹及敲击点大致沿管道轴向线性布置。PZT传感器和敲击点位置示意图如图 1所示。将PZT传感器粘贴至管道的左端靠近S1点,在管道右端敲击S4,敲击点基本与PZT传感器沿管道轴向在同一直线上,S4表示管道最右端的敲击点,此时PZT传感器可以拾取到一组应力波W1。当管道中部出现裂纹时,再次敲击管道右端的S4点,则PZT传感器可以拾取到另一组应力波W2。在敲击的力和位置S4不变的情况下,若W2衰减程度大于W1,则可说明在PZT和敲击点S4之间产生了裂纹损伤。

|

| 图 1 PZT传感器和敲击点位置示意图 Fig.1 Schematic diagram of PZT sensor and knocking point location |

为进一步定位裂纹的位置,在S1和S4之间确定两个三等分点,即S2和S3。分别敲击S2和S3,观察PZT接收到的信号,将出现以下3种情况。

(1) 如果S2和S3之间的信号存在较大差异,则表示裂纹位于两个三等分点S2和S3之间。然后,根据S2和S3之间的长度定义两个新的三等分点,并再次敲击新的三等分点以获得新的信号值S21和S31。这两个敲击点经不断确定后无限接近裂缝,分别为S2n和S3n。

(2) 如果S1和S2之间的信号相差较大,则表明裂纹位于S1和S2之间。然后,根据S1和S2之间的长度定义两个新的三等分点,并再次敲击新的三等分点以获得新的信号值S11和S21。

(3) 如果S3和S4之间的信号相差很大,则表明裂纹位于S3和S4之间。然后,根据S3和S4之间的长度定义两个新的三等分点,并再次敲击新的三等分点以获得新的信号值S31和S41。以上3种情况PZT传感器和敲击点位置示意图如图 2所示。

|

| 图 2 不同裂纹位置的敲击点示意图 Fig.2 Schematic diagram of the knocking points at different crack locations |

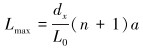

这样通过不断确立新的三等分点,不断缩短裂纹相邻两个敲击点之间的距离,可以逼近并准确定位裂纹位置。以情况(1)为例, 裂纹与PZT传感器之间的距离可用公式(1)计算:

|

(1) |

式中:d表示裂纹与PZT传感器之间的距离, mm;L表示S1与S4之间的距离,mm;M4、M3、M2和M1表示敲击后,PZT传感器接收的信号对应点S4、S3n、S2n和S1位置的传感器电压峰值,V。

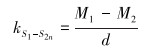

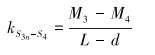

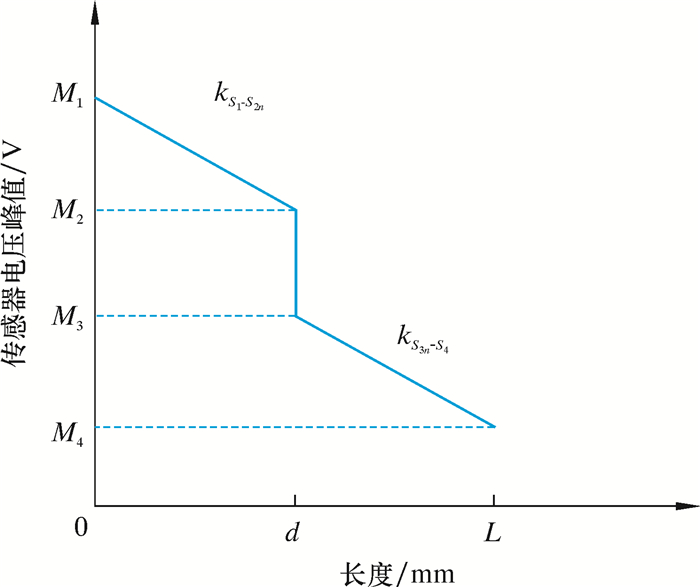

公式(1)的推导过程为:对于不太长的管道,假设信号在健康管道传播的衰减率线性降低,且管道材料均匀,用斜率k表示信号的衰减率,如图 3所示。对于S1-S2n区间段和S3n-S4区间段的斜率k可表示为:

|

(2) |

|

(3) |

|

| 图 3 带斜率k的信号衰减图 Fig.3 Signal attenuation diagram with slope k |

1.2 未知周向位置裂纹

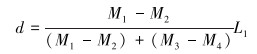

当裂纹的周向位置未知时,仍可以用敲击定位法进行检测。图 4所示为管道沿轴向切割后展开的平面图。图 4中左上角的正方形是PZT的位置,T1为靠近PZT传感器的敲击点,T4的确定方式与S4相似,不同的是敲击点由一个变为管道沿周向分布的多个点,暂取8个点,并均匀分布。分别在点1~点8处敲击,敲击点7处PZT传感器接收到的信号衰减程度最大,因此可以确定裂纹位于PZT传感器和敲击点7之间。然后根据PZT传感器与敲击点7之间沿管道表面连接的线性距离L1确定三等分点T2和T3,对应图中的点9和点10。重复定义T2和T3的过程与定义S2和S3一样,并使用公式(4)计算:

|

(4) |

|

| 图 4 管道展开平面图 Fig.4 Expanded plan view of the pipeline |

式中:L1为PZT传感器和观察到信号衰减最大的敲击点之间的线性距离, mm。

最后,根据计算出的线性距离d,可以确定管道上的裂纹位置dx和dy,从而确定管道周向和轴向的裂纹位置。

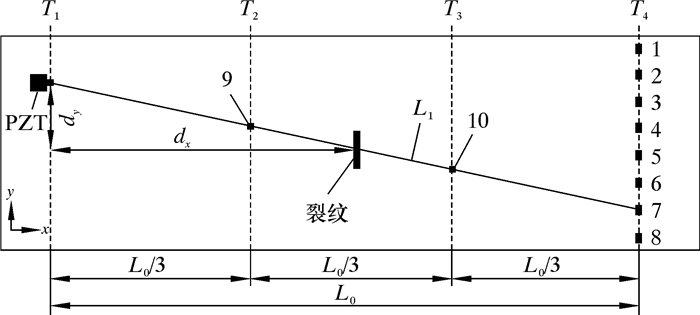

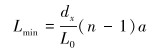

此外,在敲击点6和点8时,PZT传感器接收的信号衰减程度小于点7,却大于点1~点5,其原因是裂纹边缘的深度小于中间,因此还可以根据三角形相似原理确定裂纹周向长度的范围。T4处布置的点间距越小,估算裂纹的周向长度越准确。根据相似三角形原理,裂纹的最小长度Lmin和最大长度Lmax计算式为:

|

(5) |

|

(6) |

式中:L0表示PZT传感器和观察到信号敲击点之间的轴向距离,mm;n表示观测到最大信号衰减的敲击点总数;a表示T4位置两个相邻敲击点之间的距离,mm。

2 敲击定位法试验验证 2.1 试验设计为研究管道裂纹损伤和确定裂纹位置的方法,沿钢管表面周向位置切出一条裂纹模拟管道裂纹。通过敲击定位法来定位裂纹位置,裂纹一端实心钢球通过自由落体产生应力波,裂纹另一端粘贴PZT传感器,应力波信号由NIUSB-6361采集仪接收。试验装置如图 5所示。

|

| 图 5 试验装置 Fig.5 Test device |

试验管道所用材料为Q235无缝钢管。管道全长2.1 m,外径100 mm,壁厚4 mm。用环氧树脂将PZT传感器(10 mm×10 mm×0.5 mm)粘贴在管道测试区域的左侧。环氧树脂用量很小,不影响应力波的传播。为模拟试验中的裂纹,在钢管表面切出一条长度为4.6 mm、深度为3.0 mm的裂纹。试验中采用直径为3.0 mm的实心钢球。

2.2 试验方案在本试验中考虑到裂纹、PZT传感器和敲击点的位置不一定在同一直线上,因此设计以下两种试验方案。

试验方案一:裂纹周向位置已知时。PZT传感器、裂纹和敲击点沿管道轴向呈一条直线。试验各敲击点分布模拟前述情况(1),管道长2.1 m对应图 2a。敲击点S1靠近PZT传感器,敲击点S4位于管道试样的右侧,S2和S3被确定为在两个三等分点接收的信号。用实心钢球撞击管道试件,产生应力波。为了使钢球与管道试件之间的敲击力度在每个敲击点保持不变,钢球从高度10 mm处落下,确保每次落点高度相同。信号由数据采集卡(NI USB-6361)和计算机接收。根据敲击定位法的工作原理,先对S1和S4的信号进行测试和提取,再对S2和S3的信号做测试和提取。PZT传感器、裂纹和敲击点的位置平面示意图如图 6a所示。

|

| 图 6 敲击点、裂纹和PZT位置示意图 Fig.6 Schematic diagram of knocking points, cracks and PZT positions |

试验方案二:裂纹周向位置未知时。PZT传感器随机粘贴在管道的左侧,敲击点T1在靠近PZT传感器右端位置,管道的右端有一系列的敲击点T4。将敲击点T4确定为每30°间隔分布在管道试样右端的圆周上,共有12个敲击点。与PZT传感器在同一周向位置上的敲击点标记为1,其他敲击点顺时针标记为2~12。钢球逐个点撞击时,接收到的信号衰减程度明显偏大的敲击点将被用作T4。此外,根据敲击定位法原理中所述方法确定信号T2和T3,在管道上的PZT传感器和T4之间随机切出一条裂纹,敲击点T4和PZT传感器位置示意图如图 6b所示。

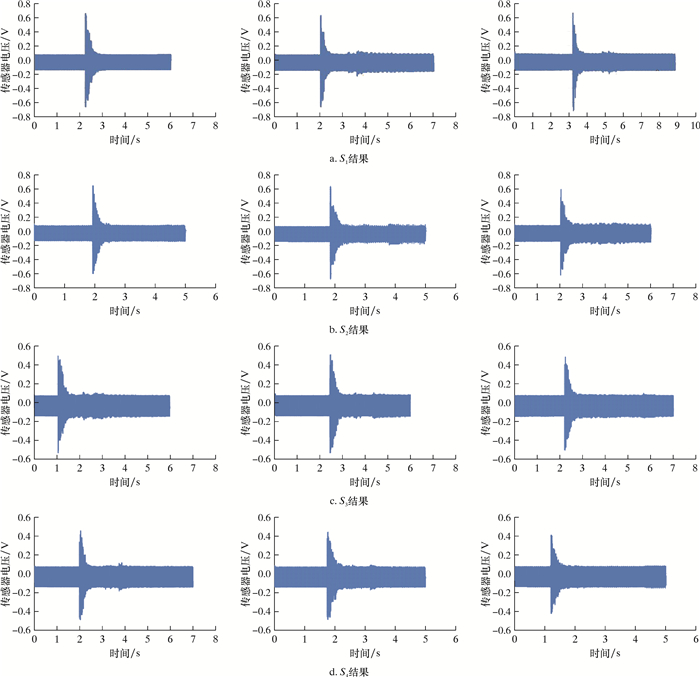

3 试验结果及分析 3.1 方案一结果与分析为了使测试结果更准确,试验中共进行了3次测试,并取其平均值进行分析。敲击S1、S2、S3和S4后PZT接收到的信号结果如图 7所示。表 1列出了敲击S1、S2、S3和S4位置后接收到的信号最大正值和最大负值,分别表示为M1、M2、M3和M4。M2和M3之间的差值远远大于M1和M2或M3和M4之间的差值,说明与应力波沿管道健康区段传播的情况相比,应力波通过裂纹时,接收到的信号衰减程度更大,因此选择正负绝对值的最大值来定位裂纹。然后,根据公式(1)得出裂纹与PZT传感器之间的距离为950 mm。试验中,在选定的管段中部产生裂纹。裂纹与PZT传感器之间的实际距离为1 050 mm,敲击定位法的计算误差为4.76%。

|

| 图 7 方案一中S1、S2、S3和S4结果 Fig.7 Results of S1, S2, S3 and S4 in Scheme 1 |

| 信号峰值 | 最大正值 | 最大负值 | 平均正值 | 平均负值 | 选定值 |

| 0.648 7 | -0.667 7 | ||||

| M1 | 0.627 7 | -0.654 9 | 0.644 5 | -0.676 5 | 0.676 5 |

| 0.657 0 | -0.719 7 | ||||

| 0.636 2 | -0.601 7 | ||||

| M2 | 0.641 4 | -0.668 8 | 0.619 8 | -0.631 0 | 0.631 0 |

| 0.581 6 | -0.622 4 | ||||

| 0.496 2 | -0.513 5 | ||||

| M3 | 0.502 4 | -0.530 1 | 0.493 4 | -0.512 9 | 0.512 9 |

| 0.481 5 | -0.495 2 | ||||

| 0.452 5 | -0.472 9 | ||||

| M4 | 0.430 1 | -0.483 6 | 0.430 6 | -0.457 8 | 0.457 8 |

| 0.409 0 | -0.416 8 |

3.2 方案二结果与分析

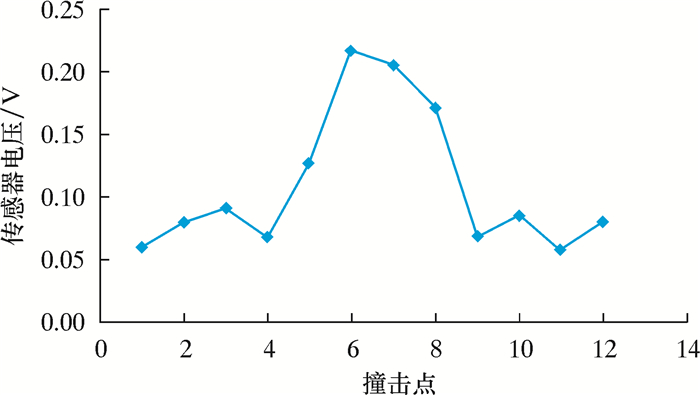

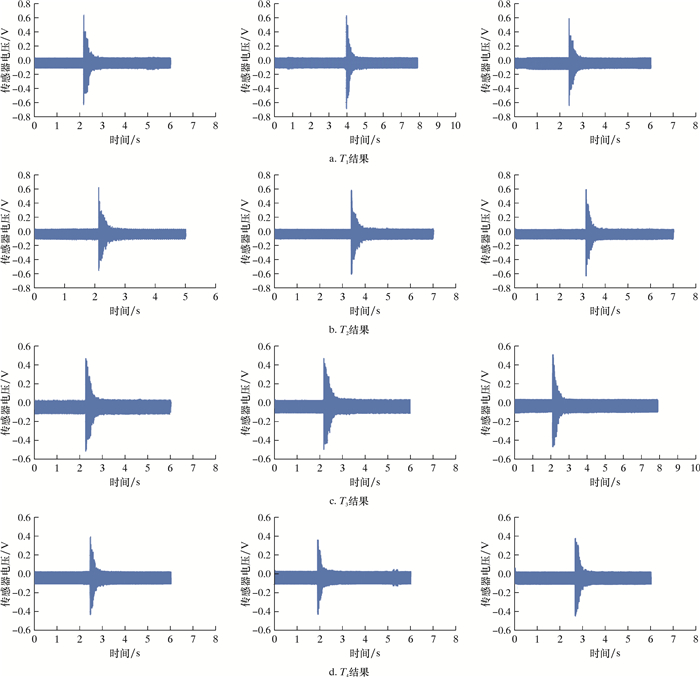

从管道右端的12个敲击点和T1中获得信号后,12个敲击点引起的信号衰减如图 8所示,衰减程度最大的敲击点是点6和点7,由于在敲击点6接收到的信号差值最大,因此点6被确定为T4。敲击点5和点8处接收到信号的衰减程度与敲击点1~点4和点9~点12相比相对较大,这是因为中间的裂纹深度大于两端的裂纹深度。在确定T1和T4后,沿着钢管表面测得T1和T4的距离为2 107 mm。信号T2和T3可以通过敲击定位法的重复过程来确定。敲击T1、T2、T3和T4后PZT接收到的信号结果如图 9所示。

|

| 图 8 不同敲击点接收的信号衰减程度 Fig.8 The attenuation degree of signal received at different knocking points |

|

| 图 9 方案二中T1、T2、T3和T4结果 Fig.9 Results of T1, T2, T3 and T4 in Scheme 2 |

表 2所示为各敲击点信号的最大正值和最大负值, 分别表示为M1、M2、M3和M4。根据M1、M2、M3和M4的选定值0.645 5、0.594 4、0.489 0和0.425 6代入公式(4)计算,得出裂纹与PZT传感器之间的距离,x方向距离dx和y方向的距离dy分别为937.0和72.5 mm。

| 信号峰值 | 最大正值 | 最大负值 | 平均正值 | 平均负值 | 选定值 |

| 0.644 1 | -0.624 1 | ||||

| M1 | 0.634 3 | -0.681 4 | 0.625 0 | -0.645 6 | 0.645 5 |

| 0.596 6 | -0.630 9 | ||||

| 0.603 4 | -0.552 2 | ||||

| M2 | 0.572 8 | -0.597 1 | 0.585 5 | -0.594 4 | 0.594 4 |

| 0.580 1 | -0.633 9 | ||||

| 0.473 8 | -0.507 9 | ||||

| M3 | 0.467 9 | -0.491 3 | 0.481 9 | -0.489 0 | 0.489 0 |

| 0.504 1 | -0.467 8 | ||||

| 0.393 2 | -0.428 6 | ||||

| M4 | 0.355 6 | -0.414 4 | 0.373 4 | -0.485 6 | 0.425 6 |

| 0.371 3 | -0.433 6 |

在试验中,裂纹与PZT传感器轴向和周向的实测距离分别为1 050 mm和79 mm。轴向和周向距离的误差分别为5.37%和2.10%,基本在可接受的范围内。两个相邻敲击点之间的距离为26 mm。根据公式(5)和公式(6),计算得到周向长度的范围在35~58 mm之间,裂纹实际长度为46 mm,在计算范围内。

方案二中管道裂纹的检测方法能准确定位未知裂纹的位置和裂纹长度,适用于壁厚较大和管径较大的钢制管道,其原因有:敲击时产生的应力波在管道传播时,信号会出现衰减,敲击时冲击力越大,初始信号强度越大,传播的距离越远,因此应采用壁厚较大的钢管,因其具备抗冲击能力强和在敲击时不易发生变形的特点;管径较大的管道周向可分布更多的敲击点,能够更加准确地检测裂纹的位置和长度。应力波在水中传播时信号的衰减程度远大于在空气中传播,因此敲击定位法并不适用于检测河流中的管道裂纹,主要适用于埋深管道和悬空管道等应力波传播距离较长的管道检测。

4 结论本研究提出了一种不需要复杂数据处理的管道裂纹检测新方法。该方法简便易行,能准确检测出裂纹位置和裂纹长度。根据试验结果,可以得出以下结论。

(1) 应力波信号即使通过健康管道也会衰减,而对于长度较小的管道这种衰减相对较小,因此敲击产生的信号幅度要小一些。

(2) 与应力波通过健康管道时的情况相比,应力波通过裂纹时的信号衰减要大得多,根据这一现象,可以利用应力波信号来检测管道是否存在裂纹。

(3) 为了得到更精确的定位结果,需要多次优化敲击点,采用无穷逼近的方法进行定位。此外,对于较长的管道,应力波本身就会衰减,可以采用敲击信号差与敲击点距离差的斜率比较法进行裂纹定位。

(4) 此敲击法的准确性取决于敲击力的一致性,以后可以采用力锤进行敲击,并将传感器拾取信号和力锤敲击信号做归一化处理,确保数据分析准确。

| [1] |

周邵萍, 郝占峰, 韩红飞, 等. 基于应变模态差和神经网络的管道损伤识别[J]. 振动、测试与诊断, 2015, 35(2): 334-338, 402. ZHOU S P, HAO Z F, HAN H F, et al. Damage identification in straight pipeline using strain modal diffierence and neural network[J]. Journal of Vibration, Measurement & Diagnosis, 2015, 35(2): 334-338, 402. |

| [2] |

周威, 樊建春, 刘书杰, 等. 基于磁偶极子的隔水管疲劳裂纹检测试验研究[J]. 石油机械, 2019, 47(11): 38-44. ZHOU W, FAN J C, LIU S J, et al. Experimental study on fatigue crack detection of marine riser based on magnetic dipole[J]. China Petroleum Machinery, 2019, 47(11): 38-44. |

| [3] |

李文洋, 甘芳吉, 周永杰, 等. 基于多向交流电位降技术的管道裂纹腐蚀检测方法[J]. 工程科学与技术, 2019, 51(5): 165-169. LI W Y, GAN F J, ZHOU Y J, et al. Crack corrosion of pipeline detection based on multidirectional alternating current potential drop technology[J]. Advanced Engineering Sciences, 2019, 51(5): 165-169. |

| [4] |

宋志强, 李著信, 张镇, 等. 基于连续小波变换的输油管道裂纹缺陷漏磁检测研究[J]. 化工自动化及仪表, 2010, 37(7): 35-39. SONG Z J, LI Z X, ZHANG Z, et al. Research on MFL testing of oil pipeline crack flaw detection based on continuous wavelet transform[J]. Control and Instruments in Chemical Industry, 2010, 37(7): 35-39. |

| [5] |

WANG X, JIAO Y, YANG J, et al. The acoustic emission detection and localisation technology of the pipeline crack[J]. International Journal of Sensor Networks, 2016, 20(2): 111. |

| [6] |

YAN S, LI Y, ZHANG S. Pipeline damage detection using piezoceramic transducers:numerical analyses with experimental validation[J]. Sensors, 2018, 18(7): 2016. |

| [7] |

YAN S, YUAN X Z, ZHAO N Z, et al. Finite element analysis of corrosion damaged pipeline using PZT-based ultrasonic guided wave energy method[J]. Advanced Materials Research, 2014, 1079/1080: 368-373. |

| [8] |

蔡刚毅, 单思凝, 周翰卿, 等. 基于ANSYS数值模拟的直管段裂纹缺陷的超声导波检测研究[J]. 管道技术与设备, 2018(1): 13-17. CAI G Y, SHAN S N, ZHOU H Q, et al. Ultrasonic guided wave detection study of crack defect in straight pipe based on ANSYS numerical simulation[J]. Pipeline Technique and Equipment, 2018(1): 13-17. |

| [9] |

CHEN B, HEI C, LUO M Z, et al. Pipeline two-dimensional impact location determination using time of arrival with instant phase (TOAIP) with piezoceramic transducer array[J]. Smart Mater. Struct., 2018, 27(10): 105003. |

| [10] |

DU G F, KONG Q Z, WU F H, et al. An experimental feasibility study of pipeline corrosion pit detection using a piezoceramic time reversal mirror[J]. Smart Mater. Struct., 2016, 25(3): 037002. |

| [11] |

王丹生, 朱宏平, 陈晓强, 等. 利用压电自传感驱动器进行裂纹钢梁损伤识别的实验研究[J]. 振动与冲击, 2006, 25(6): 139-142, 185. WANG D S, ZHU H P, CHEN X Q, et al. Study on bound condition in measuring damping with propagation-attenuation method[J]. Journal of Vibration and Shock, 2006, 25(6): 139-142, 185. |

| [12] |

DU G F, HUO L S, KONG Q Z, et al. Damage detection of pipeline multiple cracks using piezoceramic transducers[J]. J. Vibroeng., 2016, 18(5): 2828-2838. |

| [13] |

DU G F, KONG Q Z, LAI T, et al. Feasibility study on crack detection of pipelines using piezoceramic transducers[J]. Int. J. Distrib. Sens. Netw., 2013(3): 534-557. |

| [14] |

DU G F, KONG Q Z, ZHOU H, et al. Multiple cracks detection in pipeline using damage index matrix based on piezoceramic transducer-enabled stress wave propagation[J]. Sensors, 2017, 17(8): 1812. |

| [15] |

FENG Q, KONG Q Z, HUO L S, et al. Crack detection and leakage monitoring on reinforced concrete pipe[J]. Smart Mater. Struct., 2015, 24(11): 115020. |

| [16] |

FENG Q, KONG Q Z, SONG G B. Damage detection of concrete piles subject to typical damage types based on stress wave measurement using embedded smart aggregates transducers[J]. Measurement, 2016, 88: 345-352. |