2. 中国石油大学 (北京)

2. China University of Petroleum(Beijing)

0 引言

焊接是油气输送管道铺设最常用的连接方式[1-2]。管道在服役过程中受外界腐蚀性介质及复杂外力作用,其母材及焊缝处极易出现裂纹或腐蚀坑等缺陷,定期对管道进行检测和维护,防止管道泄漏事故发生,对保障油气管道安全有效运行具有重要意义[3-5]。

油气管道的检测方式主要为漏磁内检测,其检测原理是:在外加磁场磁化作用下,管道缺陷处磁力线发生畸变泄漏到管道外形成漏磁场,霍耳元件接收测得缺陷处漏磁场。由于该技术需要对管道进行磁化,所以其检测装置较复杂[6-8]。磁记忆检测技术不仅能够检测铁磁性材料宏观缺陷,而且能发现早期应力集中及微裂纹,被检测对象也无需外加磁化,相比漏磁检测,磁记忆技术的检测装置快捷轻便。目前磁记忆检测技术在油气工程领域已有初步应用[9-12]。

由于管道检测长度长,检测数据量较大,为快速准确获得管道缺陷信号,相关学者已在管道缺陷检测信号识别及定位上进行了大量试验研究。洪仁植等[13]建立了3类管道缺陷定量识别的BP神经网络模型,通过改进定量识别网格误差函数,提高了缺陷识别精度;M. LAYOUNI等[14]对不同缺陷类型、不同缺陷长度及不同缺陷深度的管道进行了漏磁检测,并采用神经网络来预测缺陷深度变化;张甫仁等[15]结合灰色预测及神经网络方法,预测油气管道缺陷腐蚀速率,实例应用结果表明该模型具有更高的预测精度;张健等[16]采用有限元软件对管道各种缺陷下的极限承压能力进行了计算,研究结果有助于含缺陷管道有效评价机制的形成。

目前管道缺陷识别及定位研究主要集中在漏磁检测领域,针对管道缺陷磁记忆检测模式识别研究较少,主要表现为:①缺乏对管道母材及焊缝处不同损伤形式磁记忆检测信号比对;②缺乏对管道磁记忆检测信号特征参数提取;③缺乏对管道磁记忆检测信号的聚类及模式识别方法。

本文开展了基于BP神经网络管道缺陷磁记忆检测信号的模式识别研究,从X80管道母材及焊缝部位取样,对有无裂纹试样进行了磁记忆检测;采用有限元仿真软件获得其磁场分布以验证检测结果的正确性;对磁记忆检测信号进行了特征参数提取,并运用BP神经网络对特征参数进行了聚类及模式识别。

1 试验研究 1.1 试样制备选用X80管线钢作为试样材质,分别从管道母材及焊缝部位进行取样,试样外形如图 1所示。以无缺陷试样作为检测基准,在母材及焊缝试样中心区域加工宽0.2 mm的裂纹,在焊缝试样两侧焊接余高处均加工有裂纹。

|

| 图 1 试样外形图 Fig.1 Specimen shape |

1.2 检测装置

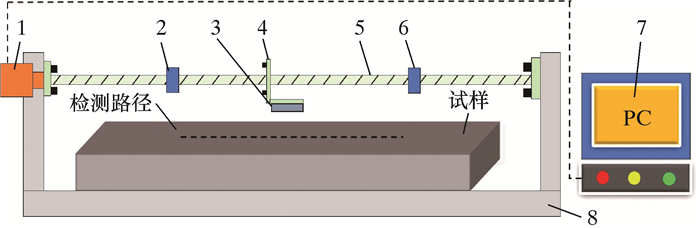

试验用检测装置如图 2所示。将试样放置于无磁性检测台上,检测传感器固定于移动螺母下端。电机通电时带动丝杠旋转,移动螺母沿丝杠轴线方向进给,带动检测传感器沿预定检测路径对试样表面磁场信号进行采集,丝杠两侧安装有限位开关限制检测距离。工控机内安装有步进电机驱动器及控制器,用于实现对电机正反转的控制;检测传感器采集到的磁场信号通过传输线缆传送给工控机内部的采集卡,采集卡通过无线传输方式将检测数据传输给笔记本,以做后续分析及处理。

|

| 1—电机;2、6—限位开关;3—检测传感器;4—移动螺母;5—丝杆;7—工控机;8—检测台。 图 2 检测装置 Fig.2 Inspection device |

1.3 试验目的及方法

为了准确识别管道母材及焊缝位置有无缺陷磁记忆检测信号,每类试样都加工6个,共加工24个试样,其中焊缝无缺陷及含裂纹试样进行正反面检测。

将待测试样放置于检测台上,通过电机带动检测传感器沿检测路径采集试样表面切向磁场信号Hx。检测过程中每个试样的检测距离保持一致,采集到的磁记忆信号通过无线传输方式传送给笔记本电脑进行后续分析处理。

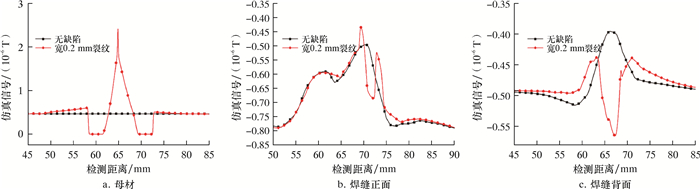

2 检测结果及分析 2.1 母材试样有、无裂纹磁记忆信号分布母材试样有、无裂纹磁记忆检测信号分布如图 3所示。从图 3可看出:无缺陷试样检测表面光滑平整,其磁记忆检测信号分布近似于一条水平直线,检测信号分布与试样表面形貌一致;含裂纹试样的中心区域磁场发生明显突变,呈现波谷形状。

|

| 图 3 母材有、无裂纹的磁记忆信号 Fig.3 The magnetic memory signals of the base material with or without crack |

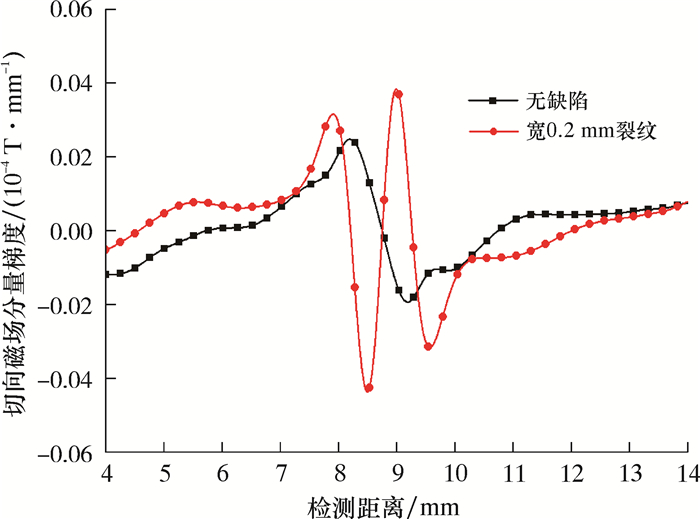

图 4为母材有、无裂纹磁记忆检测信号梯度分布。从图 4可见:无缺陷试样信号梯度分布近似幅值为0的水平直线;含裂纹试样缺陷处磁场信号梯度存在明显跳动并近似呈正弦变化。

|

| 图 4 母材有、无裂纹信号梯度 Fig.4 The signal gradients of the base material with or without crack |

2.2 焊缝正面有、无裂纹磁记忆信号分布

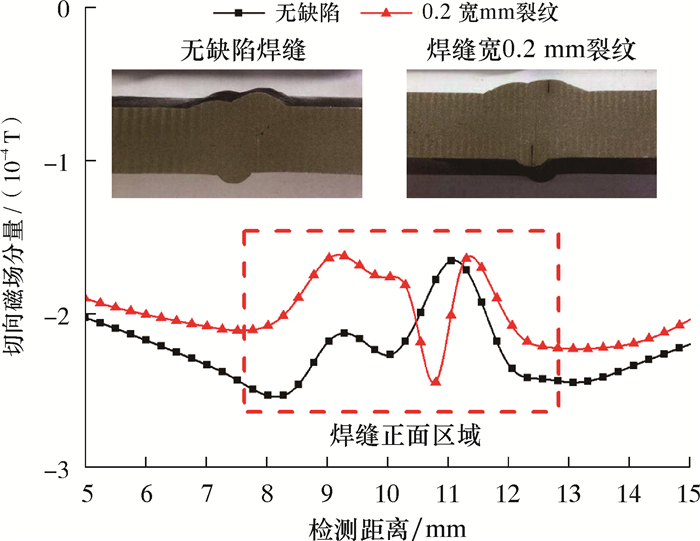

图 5为焊缝正面有、无裂纹磁记忆信号分布。图 5中纵坐标中负号代表磁场极性,与大小无关。由于管道在焊接时焊接坡口存在一定的错边,故焊缝正面呈现右侧焊接余高比左侧高,无缺陷试样检测信号分布与试样形貌接近,呈现左侧低右侧高。焊缝正面裂纹位于右侧焊接余高位置,与无缺陷试样信号相比,左侧焊接余高处信号变化一致,右侧焊接余高处由于裂纹存在,信号存在明显波谷状突变。

|

| 图 5 焊缝正面有、无裂纹磁记忆信号 Fig.5 The magnetic memory signals of the front weld joint with or without crack |

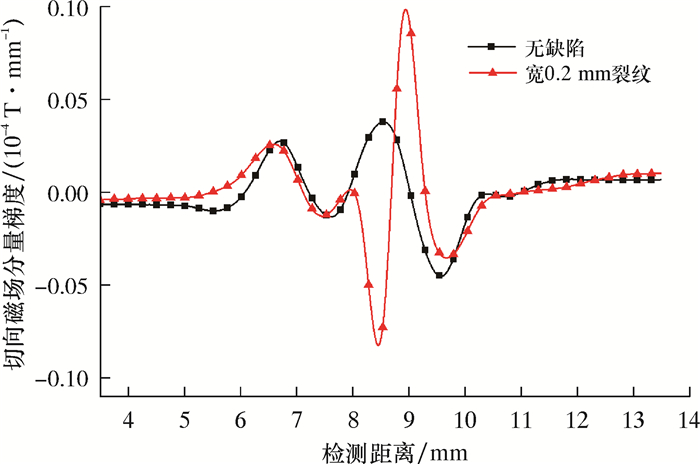

图 6为焊缝试样正面有无裂纹磁记忆检测信号梯度分布。从图 6可以看出:焊缝正面区域信号梯度均呈现双正弦分布。无缺陷试样的梯度变化较小,右侧梯度峰谷值变化大于左侧梯度峰谷值变化;含裂纹缺陷试样的左侧梯度与无缺陷试样的左侧梯度接近重合,右侧梯度则明显改变极性,并且梯度峰谷值增大。

|

| 图 6 焊缝正面有、无裂纹信号梯度 Fig.6 The signal gradients of the front weld joint with or without crack |

2.3 焊缝背面有、无裂纹磁记忆信号分布

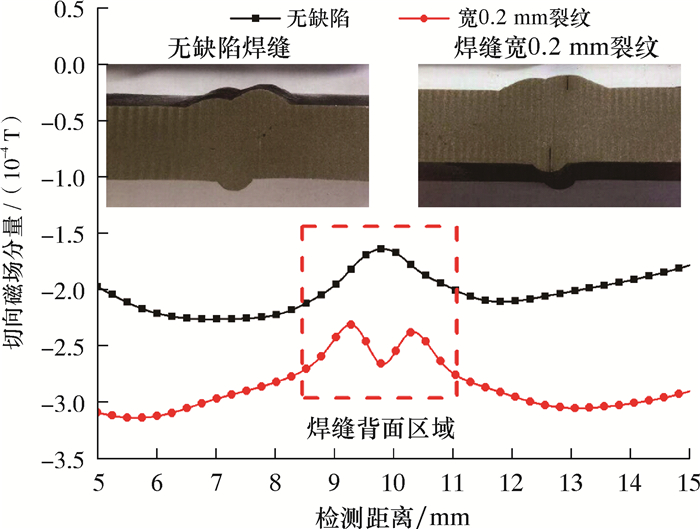

图 7为焊缝试样背面有、无裂纹磁记忆检测信号分布。从图 7可以看出,与焊缝试样正面相比,焊缝背面只有单个凸起即焊接余高,反映在磁记忆检测信号上为无缺陷试样中心部位向上凸起,磁记忆检测信号分布与试样形貌保持一致。当试样中心部位加工有裂纹时,检测信号受裂纹漏磁场影响呈现M形。

|

| 图 7 焊缝背面有、无裂纹磁记忆信号 Fig.7 The magnetic memory signals of the back weld joint with or without crack |

图 8为焊缝试样背面有、无裂纹磁记忆检测信号梯度分布。从图 8可见,无缺陷试样由于焊缝余高存在,其梯度分布呈现单正弦形式,含裂纹试样的梯度分布呈现双正弦波形。

|

| 图 8 焊缝背面有、无裂纹信号梯度 Fig.8 The signal gradients of the back weld joint with or without crack |

2.4 分析及讨论

无缺陷试样的磁记忆检测信号分布能够有效反映试样表面形貌,母材试样的表面较为平整,其检测信号分布也较光滑;焊缝试样两侧存在焊接余高,检测信号产生凸起,并且凸起个数与焊接余高凸起个数对应。因此,可根据磁记忆检测信号分布判断其检测位置属于管道母材还是焊缝,同时可判别焊缝正面与焊缝背面。

对于含裂纹试样,其信号分布是在原有的无缺陷试样信号分布基础上叠加裂纹漏磁信号而组成,均呈现向下凸起形式,裂纹处漏磁场与原有的无缺陷试样磁场极性相反。

在原始检测信号分布基础上求得的梯度分布也存在着较大差异,母材及焊缝试样有、无裂纹检测信号及梯度分布差异为后续进行管道磁记忆检测信号模式识别提供了基础特征。

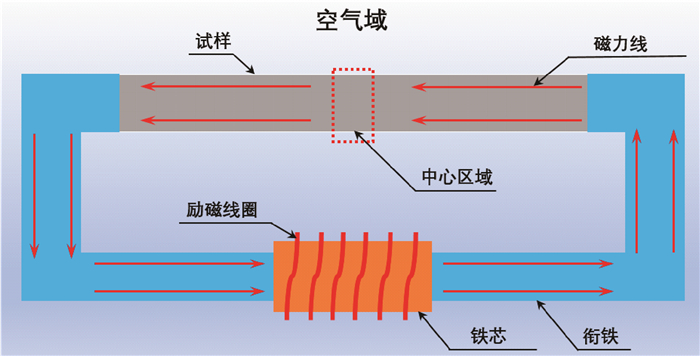

3 有限元仿真 3.1 仿真建模为了验证检测结果的正确性,对母材及焊缝有、无裂纹试样进行了有限元仿真分析,其仿真原理如图 9所示。图 9中,励磁线圈缠绕在铁芯上,励磁线圈电流为0.1 A,试样与衔铁及铁芯构成闭合回路。通过对实际检测试样进行1:1尺寸建模,得到不同试样空气域磁场分布。

|

| 图 9 磁场仿真原理示意图 Fig.9 Schematic diagram of magnetic field simulation |

3.2 仿真结果

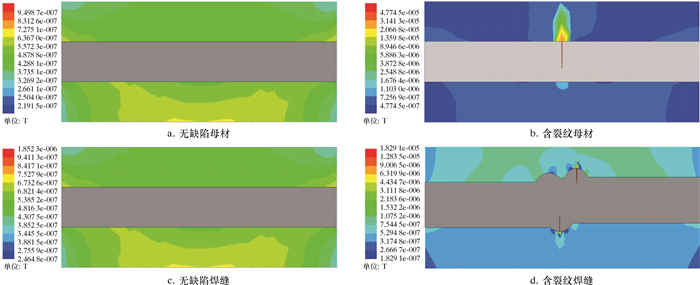

图 10是母材及焊缝试样有、无裂纹空气域磁场有限元仿真结果。从图 10可见:无缺陷母材试样的空气域磁场分布变化较小,无缺陷焊缝试样的空气域磁场分布主要受焊接余高影响;当母材及焊缝试样存在裂纹时,空气域磁场分布主要受裂纹处漏磁场影响。由有限元仿真可知,空气域磁场分布主要受试样几何尺寸影响。

|

| 图 10 母材及焊缝有、无裂纹空气域磁场分布 Fig.10 Magnetic field distribution in air domain of base metal and weld joint with or without crack |

3.3 磁场信号提取

实际检测时,磁记忆检测传感器距离试样表面有1 mm提离值,故对仿真结果进行提取,如图 11所示。由图 11可知,仿真结果提离值与检测提离值保持一致,证明了磁记忆检测结果的正确性。

|

| 图 11 单通道磁场仿真信号提取 Fig.11 Extraction of single channel magnetic field signals |

4 磁记忆信号模式识别 4.1 模式识别

模式识别过程:①首先对原始数据进行分析,得到最能反映模式本质的特征;②按照设想的分类判决数学模型对训练样本模式进行训练,得到分类的判决规则;③利用判决规则对待识别模式的特征进行识别,输出识别结果;④将已识别的分类结果与已知类别的输入模式不断比对,不断改进判决规则和方法。

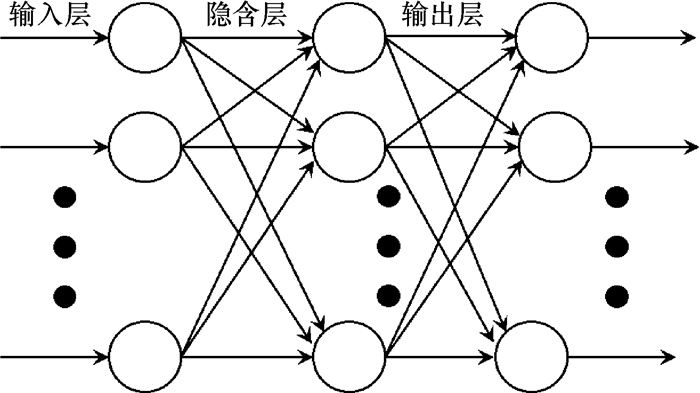

本文采用的模式识别方法为BP神经网络,其网络结构如图 12所示。

|

| 图 12 BP神经网络结构 Fig.12 BP neural network structure |

由图 12可以看出,BP神经网络由输入层、隐含层和输出层3部分组成,其核心是通过一边向后传递误差,一边修正误差的方法来不断调节网络参数(权值和阈值),以实现或逼近所希望的输入、输出映射关系。

4.2 特征参数提取通过磁记忆检测原始信号及梯度对比分析,并结合BP神经网络的特点,采用如下4种特征参数作为后续模式识别的模式特征。

(1) 试样中心区域原始信号能量HS。HS=

(2) 试样中心区域梯度能量KS。KS=

(3) 试样中心区域原始信号突变宽度LW。LW=LW2-LW1,其中LW2及LW1分别代表试样中心区域原始信号突变终点位置及起点位置。

(4) 平均绝对梯度值Kave。Kave=average(|K|),其中|K|为梯度信号绝对值。

4.3 模式识别结果对已测得的24个试样检测数据进行分类。检测试样共分为6类:母材有、无裂纹2类(无缺陷母材试样1、含裂纹母材试样2)、焊缝正面有、无裂纹2类(无缺陷焊缝正面试样3、含裂纹焊缝正面试样4)、焊缝背面有、无裂纹2类(无缺陷焊缝背面试样5、含裂纹焊缝背面试样6)。在每一类检测数据中选5个作为训练样本,1个作为测试样本。

对磁记忆检测原始信号及梯度进行特征值提取。为更直观地显示每类训练样本的特征值区别,只列出每类训练样本2组特征数据(每类训练样本有5组特征数据),其特征参数如表 1所示。

| 编号 | 原始能量 | 梯度能量 | 突变宽度 | 梯度均值 | 类别 |

| 1 | 2.708 6 | 0.038 2 | 0.00 | 0.001 169 | 1 |

| 2 | 2.816 9 | 0.036 5 | 0.00 | 0.001 172 | 1 |

| 3 | 5.929 6 | 0.161 2 | 1.27 | 0.008 529 | 2 |

| 4 | 5.897 5 | 0.167 4 | 1.26 | 0.008 534 | 2 |

| 5 | 5.939 9 | 0.174 2 | 4.32 | 0.009 206 | 3 |

| 6 | 5.941 7 | 0.178 9 | 4.34 | 0.009 183 | 3 |

| 7 | 8.327 9 | 0.201 4 | 4.32 | 0.010 657 | 4 |

| 8 | 8.412 5 | 0.207 9 | 4.34 | 0.010 781 | 4 |

| 9 | 6.831 6 | 0.146 7 | 2.47 | 0.007 764 | 5 |

| 10 | 6.870 6 | 0.143 1 | 2.48 | 0.007 691 | 5 |

| 11 | 6.997 8 | 0.192 5 | 2.47 | 0.010 187 | 6 |

| 12 | 7.019 1 | 0.199 2 | 2.48 | 0.010 193 | 6 |

无缺陷母材试样(类别1)的原始信号能量接近2.75,梯度能量接近0.037,突变宽度为0,梯度均值接近0.001 1;含裂纹母材试样(类别2)由于缺陷处信号突变,原始能量增大至5.9,梯度能量增大至0.16,信号突变宽度明显增大,接近1.27,梯度均值增大至0.008 5。无缺陷焊缝正面试样(类别3)其原始能量、梯度能量及梯度均值均接近含裂纹母材试样(类别2),但受焊接余高影响,信号突变宽度明显增大,接近4.3;含裂纹焊缝正面试样(类别4)信号突变宽度几乎不变,受裂纹缺陷处漏磁场影响,原始能量、梯度能量及梯度均值均明显增大。无缺陷焊缝背面试样(类别5)原始能量、梯度能量及梯度均值均大于无缺陷焊缝正面试样(类别3),但由于焊接余高宽度小于焊缝正面,信号突变宽度明显减小为2.47;含裂纹焊缝背面试样(类别6)裂纹对突变宽度无影响,受缺陷漏磁场影响,原始能量、梯度能量及梯度均值均大于无缺陷焊缝背面试样(类别5)。

由上述分析可知,不同类别试样其特征值存在一定的差异。在Matlab中搭建BP神经网络,将30个共计6类测试样本进行训练,训练结果如图 13所示。从图 13可见,实际输出类别与训练输出类别重合度较高,将6个测试样本特征参数输入该网络,训练后得到的类别与测试样本重合度较高,训练结果如表 2所示。其中无裂纹母材测试样本训练结果与预期值非常接近,后续5种测试样本训练结果均接近其实际所属类别。这说明通过BP神经网络可对母材、焊缝正面和焊缝背面有、无裂纹进行准确判别。

|

| 图 13 基于BP神经网络训练样本及测试样本 Fig.13 Training samples and testing samples based on BP neural network |

| 样本类别 | 原始能量 | 梯度能量 | 突变宽度 | 梯度均值 | 训练结果 |

| 无裂纹母材 | 2.693 9 | 0.027 6 | 0.00 | 0.001 086 | 1.00 |

| 有裂纹母材 | 5.886 5 | 0.178 4 | 1.30 | 0.008 449 | 1.92 |

| 无裂纹焊缝正面 | 5.958 1 | 0.179 6 | 4.36 | 0.009 347 | 2.96 |

| 有裂纹焊缝正面 | 8.439 1 | 0.209 4 | 4.36 | 0.010 938 | 4.04 |

| 无裂纹焊缝背面 | 6.861 9 | 0.149 4 | 2.47 | 0.007 731 | 5.04 |

| 有裂纹焊缝背面 | 7.129 1 | 0.199 3 | 2.47 | 0.010 429 | 5.89 |

5 结论

(1) 无缺陷试样的磁记忆检测信号分布能够反映其表面形貌。母材试样由于表面较为平整其检测信号分布也较为光滑;焊缝试样由于两侧存在焊接余高,检测信号发生凸起,并且凸起个数与焊接余高凸起个数对应。

(2) 对于含裂纹试样,其信号分布是在原有的无缺陷试样信号分布基础上叠加裂纹漏磁信号而组成,均呈现向下凸起形式,有限元仿真结果与实际检测结果一致。

(3) 通过对检测信号及梯度进行特征参数提取,并在Matlab中搭建BP神经网络,实际输出类别与训练输出类别重合度较高,测试样本输入该网络训练后得到的类别与测试样本所属类别保持一致。

| [1] |

宋静, 马晓强, 郭东升. 天然气管道爆裂事故原因及防范措施[J]. 油气储运, 2014, 33(4): 385-390. SONG J, MA X Q, GUO D S. Causes and preventive measures against explosion accident of gas pipeline[J]. Oil & Gas Storage and Transportation, 2014, 33(4): 385-390. |

| [2] |

王金龙, 何仁洋, 张海彬, 等. 海底管道检测最新技术及发展方向[J]. 石油机械, 2016, 44(10): 112-118. WANG J L, HE R Y, ZHANG H B, et al. State of the art advancement and development direction of submarine pipeline inspection technology[J]. China Petroleum Machinery, 2016, 44(10): 112-118. |

| [3] |

黄文, 谢锐, 陈小华. 落石冲击载荷下埋地油气管道力学分析[J]. 石油机械, 2019, 47(9): 138-144. HUANG W, XIE R, CHEN X H. Mechanical analysis of buried oil and gas pipeline under rock fall impact[J]. China Petroleum Machinery, 2019, 47(9): 138-144. |

| [4] |

狄彦, 帅健, 王晓霖, 等. 油气管道事故原因分析及分类方法研究[J]. 中国安全科学学报, 2013, 23(7): 109-115. DI Y, SHUAI J, WANG X L, et al. Study on methods for classifying oil & gas pipeline incidents[J]. China Safety Science Journal, 2013, 23(7): 109-115. |

| [5] |

MAHMOODIAN M, LI C Q. Failure assessment and safe life prediction of corroded oil and gas pipelines[J]. Journal of Petroleum Science and Engineering, 2017, 151: 434-438. |

| [6] |

冯庆善, 张海亮, 王春明, 等. 三轴高清漏磁检测技术优势及应用现状[J]. 油气储运, 2016, 35(10): 1050-1054. FENG Q S, ZHANG H L, WANG C M, et al. Advantages of three-axial high-resolution magnetic flux leakage inspection technology and its application status[J]. Oil & Gas Storage and Transportation, 2016, 35(10): 1050-1054. |

| [7] |

EGE Y, CORAMIK M. A new measurement system using magnetic flux leakage method in pipeline inspection[J]. Measurement, 2018, 123: 163-174. |

| [8] |

WU D H, LIU Z T, WANG X H, et al. Composite magnetic flux leakage detection method for pipelines using alternating magnetic field excitation[J]. NDT & E International, 2017, 91: 148-155. |

| [9] |

郑文培, 樊建春, 张来斌, 等. 海洋石油再用油管磁记忆检测系统[J]. 石油机械, 2010, 38(5): 58-61. ZHENG W P, FAN J C, ZHANG L B, et al. The magnetic memory testing system for reusable offshore tubings[J]. China Petroleum Machinery, 2010, 38(5): 58-61. |

| [10] |

张兰, 张来斌, 樊建春, 等. 基于磁记忆方法的油气管道内检测试验研究[J]. 石油机械, 2010, 38(5): 1-4. ZHANG L, ZHANG L B, FAN J C, et al. An experimental study of magnetic memory-based oil-gas pipeline internal detection[J]. China Petroleum Machinery, 2010, 38(5): 1-4. |

| [11] |

LIU B, MA Z Y, HE L Y, et al. Quantitative study on the propagation characteristics of MMM signal for stress internal detection of long distance oil and gas pipeline[J]. NDT & E International, 2018, 100: 40-47. |

| [12] |

王宁, 吕涛, 徐长航, 等. 基于磁记忆的导管架平台关键构件预检测研究[J]. 石油机械, 2015, 43(5): 63-66. WANG N, LÜ T, XU C H, et al. A study on pre-detection of critical members of jacket-type platform based on magnetic memory[J]. China Petroleum Machinery, 2015, 43(5): 63-66. |

| [13] |

洪仁植, 王树达, 常亮. 基于BP神经网络的管道缺陷模式识别与精确定量识别[J]. 大庆石油学院学报, 2008, 32(1): 83-85. HONG R Z, WANG S D, CHANG L. Pattern recognition and quantitative recognition of pipeline faults based on BPNN method[J]. Journal of Daqing Petroleum Institute, 2008, 32(1): 83-85. |

| [14] |

LAYOUNI M, HAMDI M S, TAHAR S. Detection and sizing of metal-loss defects in oil and gas pipelines using pattern-adapted wavelets and machine learning[J]. Applied Soft Computing, 2017, 52: 247-261. |

| [15] |

张甫仁, 张辉. 基于组合模型的油气管道腐蚀速率预测[J]. 石油机械, 2010, 38(6): 18-21. ZHANG F R, ZHANG H. A combined model-based prediction of the corrosion rate of oil-gas pipeline[J]. China Petroleum Machinery, 2010, 38(6): 18-21. |

| [16] |

张健, 孙奇北, 王文燕, 等. 天然气管道缺陷模型的建立及有限元分析[J]. 石油机械, 2019, 47(4): 129-134. ZHANG J, SUN Q B, WANG W Y, et al. Modeling and finite element analysis of natural gas pipeline defect[J]. China Petroleum Machinery, 2019, 47(4): 129-134. |