0 引言

T形管作为一种结构简单的管道分离装置具有较长的应用历史,其结构一般由同径或异径的一系列管道相互垂直连接而成[1-2]。自20世纪60年代气液两相流经T形管时发生相分配不均的现象被发现后,大量学者[3-5]着手研究了不同介质在T形管内的分离情况,同时采用数值模拟方法优化了T形管的不同结构参数。部分学者[6-8]则采用试验方法对T形管内多相流分离情况做了大量研究分析,得出T形管内不同介质的流场分布特性。但截至目前关于T形管内油滴聚结破碎特性的研究尚少。

群体平衡模型(Population Balance Model,PBM)[9]作为研究聚结破碎特性的主要计算方法,现已被成功应用于油水两相的数值模拟,并通过分析油滴的粒径分布,为离散相的聚结和破碎研究提供依据。其中B.V.BALAKIN等[10]通过建立水合物颗粒数量密度的PBM模型简化了关键参数的计算方法,模拟得出了管道内水合物颗粒的粒径分布,并进一步研究了水合物颗粒在流动过程中的聚结和破碎过程。E.COLOMBEL等[11]以PBM模型为基础,通过讨论接触诱导聚结机理和剪切限制聚结机理两种聚结机制,建立了统一的聚结模型来描述水合物颗粒的聚结。然而该模型并不是一个确定的模型,而且只考虑了水合物颗粒的聚结,对其内核的破碎过程未做分析。李枫等[12]通过对比单一混合模型与加载PBM模型下轴入式旋流器的分离性能,得出加载PBM模型后的离散相油滴由于破碎现象使油相分化明显,导致其分离效率降低,该变化规律与旋流器实际效果更加相符。安杉等[13]采用CFD-PBM数值模拟对单支管T形管内油水两相介质流动情况和分离特性进行分析,讨论了不同分流比和Reynolds数对油水分离效率的影响规律与油滴粒径间存在的关系。但上述研究都未对T形管内油滴的聚结破碎情况做进一步分析,且采用PBM模型研究双支T形管内油滴聚结破碎特性的研究尚未见报道。

为此,笔者以双支T形管为研究对象,采用CFD-PBM模拟与室内试验相结合的方法,对T形管流场内油滴聚结破碎行为及影响因素进行研究,分析了引入PBM模型后双支T形管的分流比与处理量对其分离性能的影响规律。

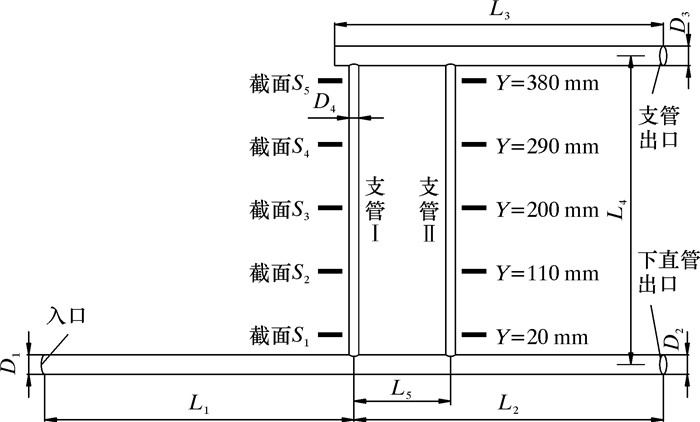

1 模型构建与网格划分 1.1 流体域模型双支T形管的结构由入口管、支管出口管、下直管出口管、支管Ⅰ和支管Ⅱ 5部分组成,且两支管通过支管出口管连接形成一个出口,其流体域模型如图 1所示。入口管长L1=400 mm、入口管内径D1=25 mm,下直管长L2=400 mm、下直管内径D2=25 mm,支管出口管长L3=425 mm、支管出口管内径D3=25 mm,支管Ⅰ和支管Ⅱ的管长为L4=400 mm、管内径D4=12.5 mm,两支管间距L5=125 mm。其中截面S1~S5为所选取的分析截面。

|

| 图 1 流体域模型 Fig.1 Fluid domain model |

1.2 网格划分

采用Gambit软件对流体域几何模型进行网格划分。在网格类型上主要有四面体网格和六面体网格,一般四面体网格单元疏密程度均匀,变形能力较强,跟随性较好,而六面体网格单元比四面体网格单元数量少,网格质量也高,抗畸变能力强,节约计算时耗[14]。因此,在对双支T形管进行网格划分时采用六面体和四面体网格单元相结合的方法。先将流体域模型划分为若干个规则的子块,其中大部分区域采用六面体网格单元划分,并在靠近分岔处的区域做网格加密处理,而在管路交汇的分岔区域采用四面体网格划分,网格划分情况如图 2所示。其网格单元总数量为330 974,网格质量检验结果显示网格有效率为100%。

|

| 图 2 T形管流体域网格划分 Fig.2 Meshing of T junction pipe fluid domain |

2 数学模型与边界条件 2.1 多相流模型及湍流模型

对T形管内油水两相流动开展数值模拟时,假设其内部油水两相均为计算域的连续相流动介质,且简化为恒温体系,采用Euler-Euler多相流模型,其控制方程为:

|

(1) |

|

(2) |

|

(3) |

式中:t为时间,αk为第k项的体积分数,ρk为第k相的密度,uk为第k相的速度,p为压力,g为重力加速度,τk为应力张量,F为相间相互作用力。

根据T形管结构可知,流体在流经其分岔处时速度变化较大,且其湍动能及动能耗散率也会发生较大变化,所以选用realizable k-ε 湍流模型进行计算。

2.2 群体平衡模型群体平衡模型是描述多相流中分散相的一种统计方程,由Hulburt和Katz(1964年)首次引入化学工程领域[15-16],用于描述多相流颗粒中离散相的粒度尺寸分布情况。Turbulent模型一般采用黏性聚结和惯性聚结来表达聚结机理[17],并通过判断分散相的直径和最小涡尺寸以得到精确的结果,所以本文选用Turbulent模型来计算油滴的聚结过程。而由于Luo模型本身包括了破碎频率和粒度分布函数,并且可以用于液-液两相的模拟,所以本文的破碎模型则选用Luo模型。群体平衡方程对聚结破碎过程描述的守恒方程为:

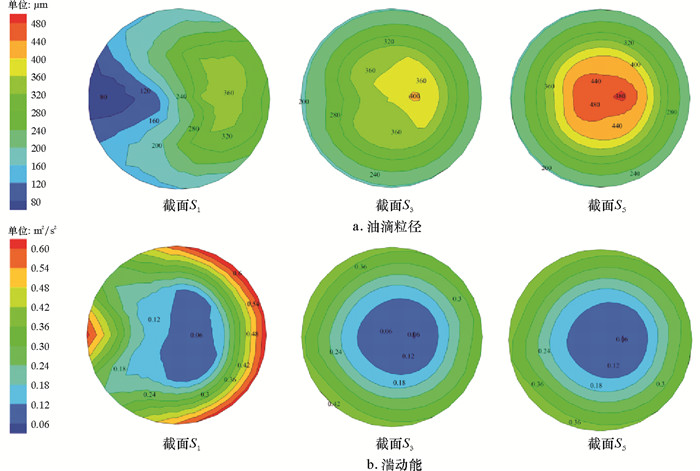

|

(4) |

式中:v为液滴体积,n为数密度,S(v, t)是液滴的聚结破碎源,可写成公式(5)的形式。

|

(5) |

|

(6) |

|

(7) |

|

(8) |

|

(9) |

式中:a(v, v′)是体积在v和v′之间的液滴的聚结速率;g(v)是尺寸为v的气泡的破碎速率;β(v, v′)是体积在v和v′之间的液滴的概率密度函数;Bc(v, t)和Dc(v, t)分别为由于聚结导致的体积为v的液滴的出生率和死亡率;Bb(v, t)和Db(v, t)分别为由于破碎导致的体积为v的液滴的出生率和死亡率。

2.3 边界条件数值模拟介质为油水两相,其中水为连续相,密度为998.2 kg/m3,动力黏度为1.003×10-3Pa·s;油为离散相,密度为889 kg/m3,动力黏度为1.06 Pa·s,油水界面张力取0.05 N/m;设置T形管入口边界条件为速度入口(Velocity),出口边界条件选择自由出口(Outflow);壁面为无速度滑移条件,不可渗漏;入口油滴粒径设置在10~160 μm范围内随机分布。模拟T形管处理量变化范围在2~4 m3/h,分流比变化范围在20%~60%之间,油相体积分数固定为5%,残差精度设为10-5。

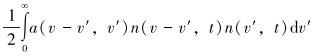

3 模拟结果分析 3.1 湍动能影响首先对双支T形管内部流场特性与油滴粒径分布的影响进行分析,并设定该T形管支管出口分流比为50%,处理量为3 m3/h。模拟得到该工况下支管Ⅰ内3个分析截面的油滴粒径和湍动能分布云图对比如图 3所示,支管Ⅱ内3个分析截面的油滴粒径与湍动能分布云图对比如图 4所示。

|

| 图 3 支管Ⅰ内不同截面的油滴粒径与湍动能分布云图 Fig.3 Oil droplet size and turbulent kinetic energy distribution of different cross sections in branch Ⅰ |

|

| 图 4 支管Ⅱ内不同截面的油滴粒径与湍动能分布云图 Fig.4 Oil droplet size and turbulent kinetic energy distribution of different cross sections in branch Ⅱ |

由图 3可以看到,在支管Ⅰ内的油滴粒径由截面S1到截面S3(即越靠近支管出口管)逐渐增大,由300 μm增大到460 μm,且粒径分布更加均匀,而其湍动能的分布虽然由截面S1到截面S3(即越靠近支管出口管)也越加均匀,但是其大小却表现出与油滴粒径相反的趋势,即越靠近支管出口管,湍动能值越小,其大小由0.64 m2/s2减小到0.36 m2/s2。同样地,在支管Ⅱ中的油滴粒径与湍动能的变化也表现出与支管Ⅰ相似的规律,由截面S1到截面S3(即越靠近支管出口管),其油滴粒径由360μm逐渐增大到480 μm,湍动能却由0.60 m2/s2逐渐减小到0.36 m2/s2。综上分析可知,支管内流场的湍动能大小决定着油滴的聚结破碎特性。

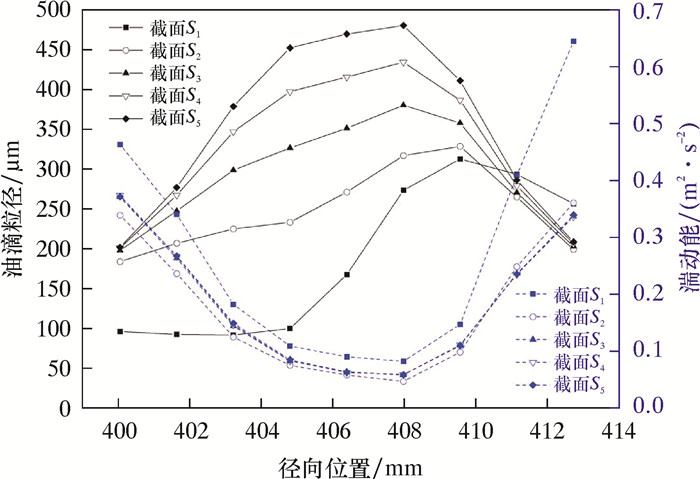

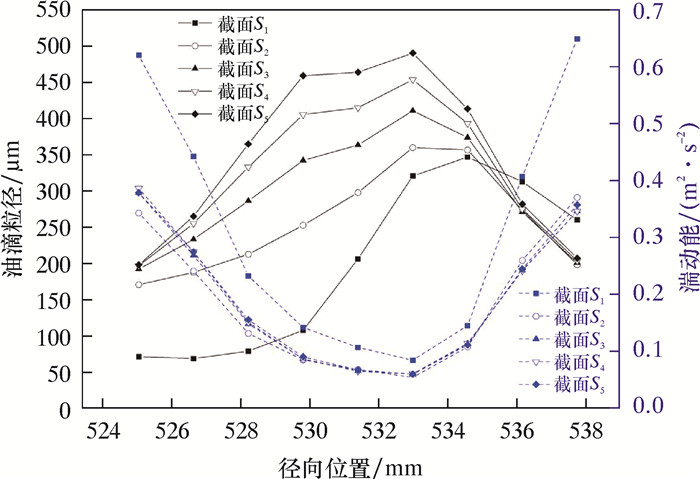

为了分析湍动能对油滴粒径分布的影响规律,得出图 5所示支管Ⅰ内5个分析截面上过轴心线的湍动能与粒径分布对比曲线。由图 5可知,其中S1截面上的湍动能在支管中心达到最小值0.05 m2/s2时,油滴粒径却在相同位置达到最大值480 μm;其湍动能在支管边缘处达到最大值0.65 m2/s2时,油滴粒径却在相同位置达到最小值180 μm,同样在支管Ⅰ内的其余4个不同截面上,湍动能在最大位置时其油滴粒径却为最小值,湍动能在最小位置时其油滴粒径却为最大值。不仅如此,由图 6所示的支管Ⅱ内5个分析截面上过轴心线的湍动能与油滴粒径分布对比曲线可知,支管Ⅱ内截面S1上的湍动能随径向位置的减小由0.68 m2/s2减小到0.09 m2/s2时,其油滴粒径却由180 μm增大到480 μm,且其余4个截面上的湍动能与油滴粒径也表现出相同的规律。综合分析对比可知:支管内湍动能越大的区域,油滴粒径越小;而湍动能越小的区域,油滴粒径反而越大。这是由于湍动能较大的支管边缘处,油滴所受剪切应力更大,更容易发生破碎,导致其油滴粒径更小,而中心处的湍动能较小,油滴所受剪切应力也小,更容易产生聚结,导致其油滴粒径更大。

|

| 图 5 支管Ⅰ内不同截面的油滴粒径分布与湍动能对比图 Fig.5 Comparison of oil droplet size distribution and turbulent kinetic energy of different cross sections in branch Ⅰ |

|

| 图 6 支管Ⅱ内不同截面的油滴粒径分布与湍动能对比图 Fig.6 Comparison of oil droplet size distribution and turbulent kinetic energy of different cross sections in branch Ⅱ |

3.2 油相体积分数影响

进一步分析两支管内油相分布情况,得到两支管内分析截面上过轴心线的油相体积分数随径向位置的变化情况,如图 7所示。由图 7可以看出,由支管边壁到轴心,随着径向位置的减小,油相体积分数变化总体呈现增大趋势,且在轴心区域含油体积分数达到最大值。支管靠近轴心左侧(即临近入口侧)的含油体积分数明显高于右侧。这是因为油水两相混合液经入口加速进入T形管内,到达T形分岔处时会做一个微型的离心分离过程,并绕T形连接点完成一个局部的圆周运动,轻质油相由于受到较小的离心力,更多地聚集在支管轴心左侧,重质水相则受更大的离心力分布在支管轴心右侧。因此导致支管靠近轴心左侧的含油体积分数明显高于右侧。

|

| 图 7 支管内不同截面的油相体积分数变化图 Fig.7 Variation of oil phase volume fraction of different sections in branch pipe |

数值模拟得到支管Ⅰ和支管Ⅱ内5个分析截面处的油相体积分数均值对比,如图 8所示。

|

| 图 8 不同截面的油相体积分数均值对比图 Fig.8 Comparison of the mean value of oil phase volume fraction of different sections |

由图 8可以看出,虽然两支管的平均含油体积分数差值不大,但支管Ⅰ的含油体积分数较支管Ⅱ略高,表明在双支T形管的油水分离中,经过支管Ⅰ的一级分离作用后,支管Ⅱ依然可以起到二级强化分离的作用。且两支管内的油相体积分数随截面S1到S5表现为先减小后增大的趋势,这是由于截面S1最靠近支管分岔处,从而在离心力的作用下会形成油相堆集,导致此处油相体积分数最大,而远离支管分岔处的其余截面则受离心力作用小,主要在重力作用下,更多的油相会聚集在支管上方,导致其油相体积分数依次增大。

4 试验研究 4.1 试验装置及工艺为了进一步研究T形管不同工况下的油水分离效率,同时对数值模拟结果进行准确性验证,采用如图 9所示的室内试验工艺开展了不同操作参数条件下的双支T形管分离性能试验研究。试验系统主要由双支T形管、螺杆泵、变频器、流量计、压力表、取样口及调节阀组成。将油相体积分数为5%的油水混合物加入到循环罐中充分搅拌,循环罐与螺杆泵相连接,螺杆泵通过变频器来控制入口流量,而分流比的调节则通过改变各调节阀的开度与流量计示数来完成。

|

| 图 9 分离性能试验工艺 Fig.9 Separation performance test process |

4.2 样品分析及效率计算

在不同操作参数下分别对入口、支管出口和下直管出口进行含油分析。以国标四氯化碳为萃取剂,利用射流萃取器(CQQ-1000×3)对样液进行萃取,最后通过红外分光测油仪(JLBG-126)测量样液的含油体积分数。

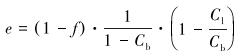

双支T形管油水分离效率e的计算方法由分流比和含油体积分数决定[18],具体计算方法为:

|

(10) |

式中:f为支管出口分流比,即支管出口管流量与入口管流量的比值;Cb和Cl分别为双支T形管中支管出口与下直管出口的含油体积分数。

4.3 试验结果分析 4.3.1 分流比对分离性能的影响试验时设置分流比参数与数值模拟相同,并固定入口油相体积分数为5%,入口处理量为3 m3/h,设置支管出口分流比变化范围为20%~60%,从中选取7个测试点来完成试验效率计算。通过开展与上述试验相同操作参数的双支T形管数值模拟,得到如图 10所示支管出口分流比在20%~60%内变化时T形管的试验分离效率和模拟分离效率的对比曲线。由图 10可以看出,T形管的分离性能随着支管出口分流比的增大表现为先增大后减小的趋势,其模拟结果与试验结果也呈现出相同的变化趋势,且其分离效率均在分流比为50%时达到最大值,其中试验分离效率最大值为30.2%,模拟分离效率最大值为28.3%。

|

| 图 10 分流比对分离性能的影响 Fig.10 Influence of split ratio on separation performance |

4.3.2 处理量对分离性能的影响

试验时设置入口处理量参数与数值模拟相同,同样固定入口油相体积分数为5%,支管出口分流比为50%,并设置入口混合液进液量变化范围为2~4 m3/h,从中选取7个测试点来完成试验分离效率计算。通过开展与上述试验相同操作参数的双支T形管数值模拟,得到如图 11所示的对比曲线。

|

| 图 11 入口处理量对分离性能的影响 Fig.11 The effect of inlet processing capacity on separation performance |

由图 11可以看出,随着T形管入口处理量在2~4 m3/h范围内增大,其分离效率逐渐减小,即分离性能逐渐降低,由32.5%减小到25.0%,且通过对比其模拟值和试验值,可以看出二者的变化趋势相同。由此可以得出,对于双支T形管,入口处理量越小,其分离效率值越大。

5 结论利用CFD-PBM数值模拟方法对双支T形管内油水分离的内部流场进行研究,并分析了两支管内湍动能对油滴粒径的影响关系以及油相体积分数的变化情况,最后通过试验对模拟结果的准确性进行了验证,得出以下结论。

(1) T形管支管内油滴粒径的分布受其湍动能的影响,且二者之间成反比关系,即湍动能大的区域,油滴粒径较小,湍动能小的区域,油滴粒径较大。油滴粒径随支管高度的增大而增大,湍动能反而减小,且支管越高,油滴粒径分布越均匀稳定;而在同一截面上越靠近支管中心,油滴粒径值越大,其湍动能反而越小。

(2) 两支管内的油相体积分数大小总体表现为支管Ⅰ大于支管Ⅱ,而在同一支管内的油相体积分数大小由于支管分岔处受离心分离的作用表现为支管左侧明显高于支管右侧,在同一截面内的油相体积分数大小则表现为中心高、周围低的趋势。

(3) 开展了不同处理量和分流比的分离效率试验验证,并在与试验相同的工况下进行模拟对比,得到与试验值变化趋势一致的模拟情况:随着分流比的增大,T形管的分离效率表现为先升高后降低,并在50%时达到该T形管分离效率的最大值;在固定最佳分离比为50%的情况下,该T形管的分离效率随入口处理量的增大表现为逐渐降低的趋势。

| [1] |

胡坤, 艾志久, 付必伟, 等. T形管油水分离特性数值模拟[J]. 过程工程学报, 2017, 17(1): 30-34. HU K, AI Z J, FU B W, et al. Numerical simulation of oil-water separation characteristics in tee tube[J]. The Chinese Journal of Process Engineering, 2017, 17(1): 30-34. |

| [2] |

李振北, 尤杰, 程汉华, 等. 管径508 mm单节双封型内封堵器结构设计及封堵性能[J]. 油气储运, 2019, 38(9): 1065-1071. LI Z B, YOU J, CHENG H H, et al. Structural design and plugging performance of 508 mm single-section double-seal internal plugging device[J]. Oil & Gas Storage and Transportation, 2019, 38(9): 1065-1071. |

| [3] |

AZZOPARDI B J. Phase separation at T junctions[J]. Multiphase Science and Technology, 1999, 11(4): 223-329. |

| [4] |

REA S, AZZOPARDI B J. The split of horizontal stratified flow at a large diameter T-junction[J]. Chemical Engineering Research and Design, 2001, 79(4): 470-476. |

| [5] |

YANG L, AZZOPARDI B J, BELGHAZI A. Phase separation of liquid-liquid two-phase flow at a T-junction[J]. AIChE Journal, 2006, 52(1): 141-149. |

| [6] |

梅洛洛, 何利民, 许仁辞. 复合T形管内稠油-水预分离性能的研究[J]. 流体机械, 2016, 44(2): 1-6. MEI L L, HE L M, XU R C. Study of heavy oil-water pre-separation performance in combined T-junctions[J]. Fluid Machinery, 2016, 44(2): 1-6. |

| [7] |

杨利民, 赵振莹, 沈小明, 等. 新型复合T形管对液液二相流的分离[J]. 化学工程, 2012, 40(1): 43-47, 52. YANG L M, ZHAO Z Y, SHEN X M, et al. Phase separation of liquid-liquid two-phase flow by multi-tube T-junction separator[J]. Chemical Engineering (China), 2012, 40(1): 43-47, 52. |

| [8] |

AZZOPARDI B J. The effect of the side arm diameter on the two-phase flow split at a T-junction[J]. International Journal of Multiphase Flow, 1984, 10(4): 509-512. |

| [9] |

BALAKIN B V, HOFFMANN A C, KOSINSKI P. Population balance model for nucleation, growth, aggregation, and breakage of hydrate particles in turbulent flow[J]. AIChE Journal, 2010, 56(8): 2052-2062. |

| [10] |

BALAKIN B V, LO S, KOSINSKI P, et al. Modelling agglomeration and deposition of gas hydrates in industrial pipelines with combined CFD-PBM technique[J]. Chemical Engineering Science, 2016, 153(10): 45-57. |

| [11] |

COLOMBEL E, GATEAU P, BARRE L, et al. Discussion of agglomeration mechanisms between hydrate particles in water in oil emulsions[J]. Oil & Gas Sci Technol Rev IFP, 2009, 64(5): 629-636. |

| [12] |

李枫, 熊峰, 刘彩玉, 等. 油滴聚结破碎行为对水力旋流器分离性能的影响[J]. 石油机械, 2019, 47(6): 73-78. LI F, XIONG F, LIU C Y, et al. Effect of oil droplet coalescence and breakup behavior on separation performance of hydrocyclone[J]. China Petroleum Machinery, 2019, 47(6): 73-78. |

| [13] |

安杉, 陈家庆, 蔡小垒, 等. T形管内油水分离特性的CFD-PBM数值模拟[J]. 化工学报, 2017, 68(4): 1326-1335. AN S, CHEN J Q, CAI X L, et al. CFD-PBM numerical simulation of oil-water separation performance inside T junction[J]. CIESC Journal, 2017, 68(4): 1326-1335. |

| [14] |

王宁, 苏新兵, 马斌麟, 等. 网格类型对流场计算效率和收敛性的影响[J]. 空军工程大学学报(自然科学版), 2018, 19(1): 9-14. WANG N, SU X B, MA B L, et al. A study of influence of mesh type on fluid computational efficiency and convergence[J]. Journal of Air Force Engineering University(Natural Science Edition), 2018, 19(1): 9-14. |

| [15] |

WANG T, WANG J, JIN Y. A CFD-PBM coupled model for gas-liquid flows[J]. AIChE Journal, 2006, 52(1): 125-140. |

| [16] |

HULBURT H M, KATZ S. Some problems in particle technology:a statistical mechanical formulation[J]. Chemical Engineering Science, 1964, 19(8): 555-574. |

| [17] |

陈阿强, 王振波, 王晨, 等. 气浮接触区气泡聚结行为的数值模拟[J]. 化工学报, 2016, 67(6): 2300-2307. CHEN A Q, WANG Z B, WANG C, et al. Numerical simulation of bubble coalescence behavior in contact zone of dissolved air flotation tank[J]. CIESC Journal, 2016, 67(6): 2300-2307. |

| [18] |

蒋明虎, 赵立新, 李枫. 旋流分离技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2000. JIANG M H, ZHAO L X, LI F. Hydrocyclone separation research[M]. Harbin: Harbin Institute of Technology Press, 2000. |