2. 中国石油大学(华东)机电工程学院

2. College of Mechanical and Electronic Engineering, China University of Petroleum(Huadong)

0 引言

分层注水是保持油层压力,提高油田采收率,实现油田增产稳产和改善油田开发效果的重要措施。分层注水管柱在井下受多种载荷影响,同时在工作过程中受活塞效应、鼓胀效应、弯曲效应以及温度效应的影响,受力状况十分复杂,同时,由于压力或温度等井况的变化,常常会引起注水管柱的应力变化与轴向变形,易造成封隔器蠕动[1-4]。

为了较准确地掌握井下管柱的拉压力、温度和内外压等情况,定量检测井下注水管柱受力情况,设计了井下注水管柱力学测试系统[5-12]。该系统分为井下检测短节、数据提取短节以及地面控制系统。井下检测短节随油管入井,能够采集并存储井下管柱的温度、内外压和轴向力等参数。数据提取短节由电缆下放,利用无线短传技术[13-15]提取井下数据,通过电缆将数据上传至地面控制系统,由地面控制系统完成信号读取、处理及显示。该系统具有操作方便、节省作业时间、成本低以及适用范围广等特点,可为管柱设计、管柱受力分析提供直接的数据参考,可为指导施工管柱的设计和分层注水工作参数的合理选择提供有效依据,避免发生管柱失效事故,这对于提高管柱和工具设计的可靠性具有重要意义。

1 整体方案设计 1.1 技术参数通过对注水工艺以及井下环境要求进行调研,根据井下工具和仪器的设计数据,确定井下注水管柱力学测试系统的技术参数:井下检测短节长度大于1 200 mm,轴向力300 kN(精度0.5%),内外压35 MPa(精度0.5%),工作温度80 ℃;内中心管内径46.0 mm,外中心管内径114.0 mm,与ø73.0 mm油管相连;数据提取短节外径42.0 mm,长度大于450.0 mm。

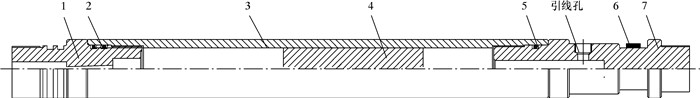

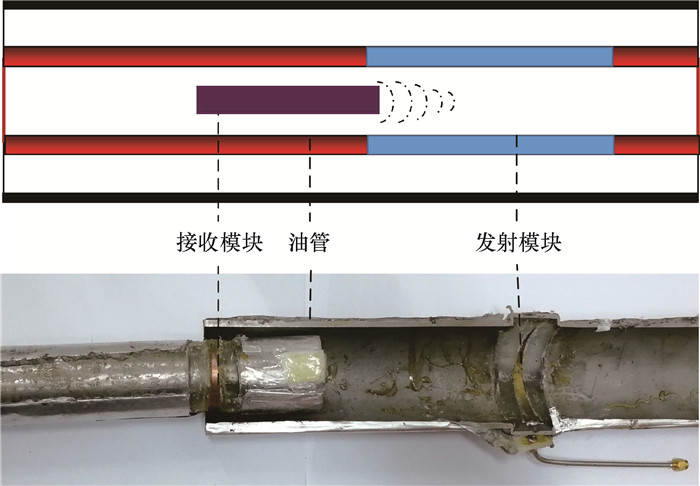

1.2 方案设计井下注水管柱力学测试系统结构方案如图 1所示。该系统主要由井下检测短节、数据提取短节和地面控制系统三大部分组成,其中井下检测短节由接头、内外中心管、测试系统和发射模块组成,如图 2所示。数据提取短节由接头、中心管、马笼头和接收模块组成,如图 3所示。井下检测短节随油管下入到井下(2 000 m以内),数据提取短节通过电缆下放至井下检测短节中,井下检测短节的测试系统检测和存储井下数据信号(内外压、温度和管柱承受的轴向力),并利用无线短传技术通过发射模块将数据信号发送给数据提取短节的接收模块,数据提取短节通过电缆将该信号传至地面,最终由地面控制系统对井下数据信号进行读取、处理及显示。

|

| 1—地面控制系统;2—油管;3、7—配水器;4、8—封隔器;5—数据提取短节;6—井下检测短节。 图 1 井下注水管柱力学测试系统 Fig.1 Downhole water injection string mechanics test system |

|

| 1—上接头;2、3、15、16—O形密封圈;4—密封块;5—应变片;6—内中心管;7—外中心管;8—电源;9—数据采集电路板;10—温度传感器;11—内压传感器;12—外压传感器;13—电子仪器舱室;14—发射模块;17—下接头。 图 2 井下检测短节结构示意图 Fig.2 Schematic diagram of the downhole inspection sub |

|

| 1—马笼头;2、5—O形密封圈;3—中心管;4—数据接收电路板;6—接收模块;7—接头。 图 3 数据提取短节结构示意图 Fig.3 Schematic diagram of data extraction sub |

1.3 关键技术

井下注水管柱力学测试系统的关键技术应用情况如图 4所示。井下检测短节的发射模块一直发送握手信号,数据提取短节由电缆下放,待其接收模块响应,发射模块开始将检测的信号(轴向力、内外压、温度)传输到接收模块,经电缆传送到地面控制系统。

|

| 图 4 水下无线短传技术应用示意图 Fig.4 Schematic diagram of underwater wireless short transmission technology application |

2 主要零部件设计 2.1 中心管设计

考虑井下工作环境的复杂性,为了保证井下注水管柱力学测试系统的强度以及防止井液的腐蚀,内、外中心管选用强度较高的42CrMo。该材料的泊松比μ=0.3、弹性模量E=206 GPa、屈服强度YP=930 MPa、抗拉强度δb=1 080 MPa。

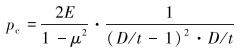

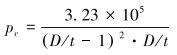

对于薄壁管柱,根据杆管相似原理,推导出理想圆管丧失弹性稳定的临界外压力计算公式:

|

(1) |

式中:pc为临界外压力,MPa;D为外管柱外径,mm;t为外管柱壁厚,mm。

对于厚壁管柱,根据拉梅公式,推导出理想圆管产生塑性破坏时外压力pr的计算公式:

|

(2) |

以上公式是在理想圆管的条件下推导,根据大量试验资料,API推荐按式(1)算得的理论值的71.25%作为最小挤压力,并将泊松比μ和弹性模量E代入后,得到薄壁管柱丧失弹性稳定时的临界外压力公式:

|

(3) |

对式(2)进行修正得

|

(4) |

由管柱整体受力分析知管柱受到的轴向力为300 kN。抗拉强度计算式为:

|

(5) |

式中:F为管柱所受的总体轴向力,N。

管柱承受内压力计算式为:

|

(6) |

式中:pB为管柱承受内压力,MPa;δ为内管柱壁厚,mm;Do为内管柱外径,mm;

因此,确定井下检测短节外中心管的外径为114.0 mm,壁厚为6.5 mm;内中心管的内径为46.0 mm,壁厚为5.5 mm;井下检测短节总长为1 300 mm;数据提取短节中心管的外径为42.0 mm,壁厚为6.0 mm,总长为520.0 mm。

2.2 上、下接头及密封设计井下检测短节的上接头采用42CrMo材料,左侧开有API标准外螺纹,对应标准油管径为73.0 mm,右侧开有普通外螺纹,用于连接外中心管和油管,内壁开有O形圈密封槽;下接头采用42CrMo材料,右侧开有API标准外螺纹,对应标准油管径为73.0 mm,左侧开有普通外螺纹,用于连接外中心管和油管,外壁开有O形圈密封槽;数据提取短节的接头一样采用42CrMo材料,开有普通外螺纹,与中心管通过螺纹连接固定在一起,外壁开有O形圈密封槽,接头的下端设计螺纹,可人为连接增重码块,便于下放装置下井。

井下检测短节的内中心管与上接头、外中心管之间都采用双道O形密封圈密封,外中心管与上接头之间的连接靠上接头的过盈配合,密封块靠近上接头,通过上接头的旋进,挤压密封块,完成外中心管与上接头之间的密封。密封块与外中心管之间采用双道O形密封圈,外中心管与下接头之间采用一道O形密封圈,形成一个密封空间;数据提取短节的中心管与马笼头之间采用双道O形密封圈,中心管与接头之间也采用双道O形密封圈,以确保密封效果。

2.3 测试系统设计测试系统由拉压力传感器、耐高温锂电池、温度传感器和内外压传感器等元件组成,测量并存储注水、洗井和停注等过程中管柱所受轴向力、温度和内外压等参数的变化情况。

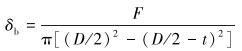

拉压力传感器采用电阻应变并将其布置成全桥电路,采用沿轴线方向贴片测量、横向作为温度补偿的对称贴片方式,如图 5所示。

|

| 图 5 全桥电阻应变片连接方式及实物图 Fig.5 Full bridge resistance strain gauge connection method and photo |

该拉压力传感器不仅灵敏度高,而且自身可以进行温度补偿,消除由于温度引起的大部分零点漂移,其温度测量范围为0~100 ℃,测量误差为±0.3%。

考虑到井下温度为80 ℃,对井下注水管柱力学测试系统中所用的元器件进行筛选。先在80 ℃温度下筛选出能正常工作的元器件,随后再进行温度老化试验,挑选出在80 ℃工作环境下能稳定工作的元器件。

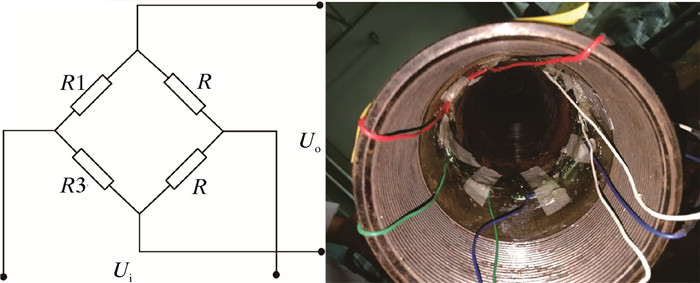

2.4 传输系统设计传输系统由发射模块、接收模块、数据采集电路板和数据接收电路板等元件组成,其功能是将测试系统检测的轴向力、温度和内外压等信号,经信号调节、模数(A/D)转换后存储于FLASH闪存模块中,通过发射模块将检测的信号发送至数据提取短节的接收模块中,通过电缆将数据上传至地面控制系统,地面控制系统读取、处理并显示上传的数据。测试系统及传输系统控制流程以及实物如图 6所示。

|

| 图 6 测试系统及传输系统控制流程与实物 Fig.6 Control process and photo of the test system and transmission system |

3 软件设计及室内试验 3.1 软件设计

井下注水管柱力学测试系统的数据采集与发送流程如图 7所示。井下检测短节由于长时间处于高温高压状态,供电系统自身损耗及能量消耗不可补充,采取多组电池持续供电,当一组(4块)电池没有电时,切换下一组电池;井下检测系统在不需要数据上传时,采用低功耗运行模式,每10 min检测一组数据,并将数据存储到存储模块中;当井下压力传感器检测到明显的压力波动时,采用高速数据采集模式,每秒采集一组数据,连续采集4 min。

|

| 图 7 数据采集与发送流程 Fig.7 Data acquisition and sending process |

数据接收控制系统主程序在初始化之后,如果传送的测量数据标志位置是1,则开始接收井下检测短节发送的数据信号,每一次巡回,Flash闪存模块存储一包数据,同时将该数据上传至地面控制系统。

3.2 室内试验为了保证井下注水管柱力学测试系统能在井下正常工作,需要对井下检测短节进行内压、外压以及轴向力强度试验,试验合格后对设计粘贴的应变片传感器进行一次仪表标定,标定合格后,再与数据采集电路连接进行二次标定,以确定井下注水管柱力学测试系统的精度。

使用拉压力机进行轴向拉压力试验时,将井下检测短节的一端固定,另一端施加拉压力,数据提取短节与计算机通过电缆相连并放在井下检测短节固定的一端,启动电源,将采样频率预设为每秒1次,通过发射模块和接收模块将井下检测短节的检测轴向力提取出来,由计算机读取并显示该数据。井下注水管柱力学测试系统在拉力和压力作用下的测试结果分别如表 1和表 2所示。由表 1和表 2可以看出,实测值与拉压力的相对误差均小于5%,满足设计的性能指标要求,这也验证了井下注水管柱力学测试系统能够真实准确地反映管柱拉压力的变化情况。

| 拉力/kN | 时间/s | 实测值/kN | 相对误差/% |

| 40 | 60 | 40.6 | 1.50 |

| 53 | 61 | 53.8 | 1.51 |

| 103 | 65 | 103.8 | 0.78 |

| 153 | 63 | 153.6 | 0.39 |

| 202 | 60 | 202.5 | 0.25 |

| 250 | 62 | 249.4 | 0.24 |

| 压力/kN | 时间/s | 实测值/kN | 相对误差/% |

| 47 | 61 | 46.4 | 1.28 |

| 52 | 60 | 52.5 | 0.96 |

| 102 | 63 | 102.6 | 0.59 |

| 154 | 62 | 153.4 | 0.39 |

| 200 | 60 | 200.6 | 0.30 |

| 250 | 64 | 249.2 | 0.32 |

4 结论

(1) 设计了一种井下注水管柱力学测试系统,该系统分为井下检测短节、数据提取短节和地面控制系统三大部分,井下检测短节能够采集井下温度、压力和轴向力等数据,待注水、洗井、停注作业结束后,利用电缆将数据提取短节下放到井下检测短节中,通过传输系统将信号(温度、内外压、轴向力)传到地面控制系统,由地面控制系统读取、处理并显示上传的信号。

(2) 对井下注水管柱力学测试系统进行抗内压、外压、抗轴向力强度试验以及无线短传试验,通过试验实测值与输入值的对比,验证了井下注水管柱力学测试系统的准确性。

(3) 设计的井下注水管柱力学测试系统具有操作方便、适用范围广、节省作业时间以及成本等特点,为研究井下管柱受力提供了一种简单而有效的手段。

| [1] |

温后珍.精细分层注采管柱力学理论、分析方法及应用研究[D].大庆: 东北石油大学, 2016. WEN H Z. Study on mechanical theory, analysis method and application of fine layered injection and production pipe string[D]. Daqing: Northeast Petroleum University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10220-1017085146.htm |

| [2] |

刘延鑫, 王旱祥, 房军, 等. 注水管柱力学分析及其应用[J]. 机械强度, 2012, 34(6): 828-832. LIU Y X, WANG H X, FANG J, et al. Mechanical analysis of injection string and its application[J]. Journal of Mechanical Strength, 2012, 34(6): 828-832. |

| [3] |

刘延鑫, 苑得鑫, 王旱祥. 注水管柱蠕动机理分析及蠕动量计算[J]. 钻采工艺, 2016, 39(3): 50-52. LIU Y X, YUAN D X, WANG H X. Analysis of peristaltic mechanism and creep calculation of water injection pipe column[J]. Drilling & Production Technology, 2016, 39(3): 50-52. DOI:10.3969/J.ISSN.1006-768X.2016.03.16 |

| [4] |

鲍蕊, 王旱祥, 魏振, 等. 三级分层注水管柱蠕动研究[J]. 石油机械, 2019, 47(4): 110-117. BAO R, WANG H X, WEI Z, et al. Study on creep of three-stage layered water injection pipe column[J]. China Petroleum Machinery, 2019, 47(4): 110-117. |

| [5] |

谢冲, 易扬. 大斜度井注水管柱载荷测试仪的设计[J]. 石油机械, 2014, 42(1): 93-96. XIE C, YI Y. Design of the load tester for injection string in highly deviated well[J]. China Petroleum Machinery, 2014, 42(1): 93-96. DOI:10.3969/j.issn.1001-4578.2014.01.022 |

| [6] |

黄春燕, 马宏伟, 董文军, 等. 井下管柱受力蠕动检测装置的研制[J]. 石油机械, 2007, 35(4): 35-37. HUANG C Y, MA H W, DONG W J, et al. Development of the detection unit for downhole string creep by force[J]. China Petroleum Machinery, 2007, 35(4): 35-37. |

| [7] |

邓旭, 刘明尧, 马宏伟, 等. 井下管柱状态测试短节的机械结构设计[J]. 石油钻探技术, 2007, 35(1): 49-52. DENG X, LIU M Y, MA H W, et al. The mechanical structure design of downhole string state measurement system[J]. Petroleum Drilling Techniques, 2007, 35(1): 49-52. DOI:10.3969/j.issn.1001-0890.2007.01.014 |

| [8] |

窦益华, 张福祥, 王祖文, 等. 试油井下管柱载荷测试器的研制及应用[J]. 石油机械, 2007, 35(8): 44-47. DOU Y H, ZHANG F X, WANG Z W, et al. Development and application of measurement system for measuring loads on downhole tubular string during well testing[J]. China Petroleum Machinery, 2007, 35(8): 44-47. DOI:10.3969/j.issn.1001-4578.2007.08.016 |

| [9] |

邓旭, 刘明尧, 马宏伟, 等. 井下管柱状态检测系统的研制[J]. 石油钻探技术, 2006, 34(5): 52-53. DENG X, LIU M Y, MA H W, et al. An examination system for downhole string state[J]. Petroleum Drilling Techniques, 2006, 34(5): 52-53. DOI:10.3969/j.issn.1001-0890.2006.05.014 |

| [10] |

马天寿, 陈平, 何源, 等. 井下工程参数测量短节设计与制造[J]. 机械设计与制造, 2011(11): 23-25. MA T S, CHEN P, HE Y, et al. Design and manufacturing of measurement sub for downhole engineering parameters[J]. Machinery Design & Manufacture, 2011(11): 23-25. DOI:10.3969/j.issn.1001-3997.2011.11.010 |

| [11] |

刘松林, 杨海滨, 郭鹏, 等. 抽油杆柱井下力学检测仪负荷传感器短节的研制[J]. 石油仪器, 2007, 21(1): 4-7. LIU S L, YANG H B, GUO P, et al. Development and application of wireless continuously-monitoring dynamometer[J]. Petroleum Instruments, 2007, 21(1): 4-7. DOI:10.3969/j.issn.1004-9134.2007.01.002 |

| [12] |

付英军, 马天寿, 陈平, 等. 井下工程参数测量短节的有限元分析[J]. 石油机械, 2011, 39(5): 34-37. FU Y J, MA T S, CHEN P, et al. Finite element analysis of short section of underground engineering parameter measurement[J]. China Petroleum Machinery, 2011, 39(5): 34-37. |

| [13] |

刘延鑫, 娄晖, 张健, 等. 井下无线电磁短传系统的信号发射装置研究[J]. 石油机械, 2014, 42(1): 89-92. LIU Y X, LOU H, ZHANG J, et al. Research on the signal transmitting device for downhole wireless electromagnetic short transmission system[J]. China Petroleum Machinery, 2014, 42(1): 89-92. DOI:10.3969/j.issn.1001-4578.2014.01.021 |

| [14] |

周静, 张伟强, 付浩. 井下无线短传系统的研究[J]. 石油仪器, 2010, 24(2): 23-24. ZHOU J, ZHANG W Q, FU H. Study on the underground wireless communication system[J]. Petroleum Instruments, 2010, 24(2): 23-24. |

| [15] |

王洪喜, 黄志龙, 陈憬朝. 注水井井下无线通讯距离的理论与试验分析[J]. 西安工业大学学报, 2014, 34(8): 619-623. WANG H X, HUANG Z L, CHEN Y C. Theoretical and experimental analysis on wireless communication distance in the injection well[J]. Journal of Xi'an Technological University, 2014, 34(8): 619-623. DOI:10.3969/j.issn.1673-9965.2014.08.004 |