0 引言

潜油电泵具有排量大、扬程高和使用寿命长等优点,在油田中应用广泛[1]。针对斜井环境下潜油电泵的工作状态,张大千[2]建立了一套计算大位移井和水平井套管扶正器安放位置的理论模型;王学军等[3]通过数据挖掘聚类算法对斜井抽油中的数据进行分析和处理,实现了扶正器位置的设计;DING.Y.Q.等[4]使用有限元分析方法模拟了潜油电泵连接螺栓在传递扭矩时的应力分布;刘权[5]通过理论研究与力学计算,实现了对抽油杆扶正器安放位置和数量的优化设计;李新[6]总结分析了定向井等特殊井况中电泵机组容易出现的故障并提出了改进措施;王淼峰等[7]分析了潜油电泵在水平井中应用的问题,对潜油电泵在水平井中的大面积应用起到了指导作用;张强等[8]基于纵横弯曲理论和有限元法对潜油电泵在水平段和斜直段等特殊井位扶正器安放问题进行计算,并验证了有限元方法的准确性。

电机冲蚀计算方面,刘延鑫等[9]对潜油电泵叶轮固液两相流动和冲蚀磨损规律的预测提供了有效方法;刘永辉等[10]对潜油电泵井下气液分离器进行数值模拟,并计算出同一液量不同进气量情况下分离器的气液分离效率;MEI.S.J.等[11]使用Fluent软件建立流场模型,并使用数值模拟方法分析了腐蚀磨损;朴永哲[12]探讨了含砂井液对潜油电泵的破坏情况,并提出几种解决途径;谢文献[13]比较了107系列电机与116系列电机在井液中的耐磨损情况,并提出小直径电机可以有效延长电泵检修周期;陈思等[14]通过数值模拟的方法分析了潜油电泵内部流场分布、压力分布和冲蚀磨损分布,并与试验结果进行对比,验证了数值模拟的准确性。

前期研究缺乏对斜井中潜油电泵工作状态的仿真分析、冲蚀分析和寿命预测分析。中石化胜利油田分公司胜利采油厂目前电泵开井350口,产油量已占全厂产量39%,为避免斜井环境下电泵与套管接触,减少井液对电机外壳的冲蚀,须对电泵采取扶正措施。因此研究不同井斜度下潜油电泵扶正器方案与电机冲蚀预测具有重要意义。本文采用瞬态动力学有限元方法,仿真计算不同井斜度下潜油电泵机组变形并设计扶正方案,比较电泵机组扶正前、后位移变化;同时通过流体仿真分析计算不同井斜度扶正方案下井液对电机外壳的冲蚀,并预测不同冲蚀厚度下电机外壳的使用寿命。

1 斜井潜油电泵仿真分析与扶正设计 1.1 模型建立以胜利油田泵业公司生产的某电泵机组为研究对象,其三维实体模型如图 1所示。

|

| 1—三级离心泵;2—二级离心泵;3—一级别离心泵;4—分离器;5—保护器;6—电机。 图 1 电泵机组三维实体模型 Fig.1 The overall model of the electric submersible pump unit |

机组整体长度为19.5 m,机组最大直径为116 mm,长径比为168,因此模型为典型细长杆模型。采用ANSYS Workbench 16.0对电泵机组整体进行动力学分析。为提高计算精度并使计算工作量保持在可接受的程度,将机组外壳处理为薄壳结构,采用Shell-181单元模拟;机组中心转轴简化处理为变截面梁,采用Beam-188单元模拟;其余部件处理为三维实体,采用Solid-185实体单元模拟。

电泵机组材料为45号钢,材料弹性模量为200 GPa,泊松比为0.3,密度为7 850 kg/m3[15]。

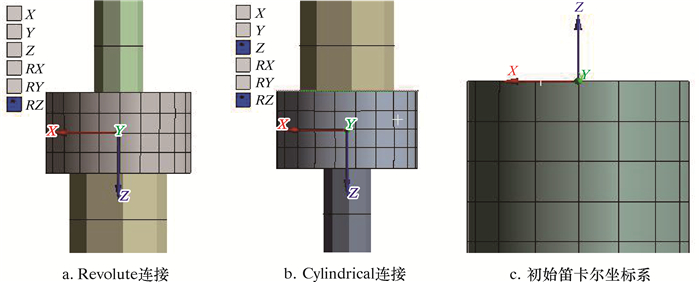

根据潜油电泵实际工况,建立有限元分析模型,如图 2所示。约束电泵机组上端X、Y和Z方向位移自由度(轴线方向为Z方向),约束电泵机组下端X和Y方向位移自由度。杆轴两端与轴承采用Revolute连接(不约束绕轴的相对旋转),如图 2a所示;杆轴中间与轴承采用Cylindrical连接(不约束绕轴的相对转动和轴向位移),如图 2b所示;其他部件采用Bonded绑定接触(两非结构化零件面上的节点粘合在一起)。杆轴初始笛卡尔坐标系如图 2c所示。

|

| 图 2 有限元模型 Fig.2 Finite element model |

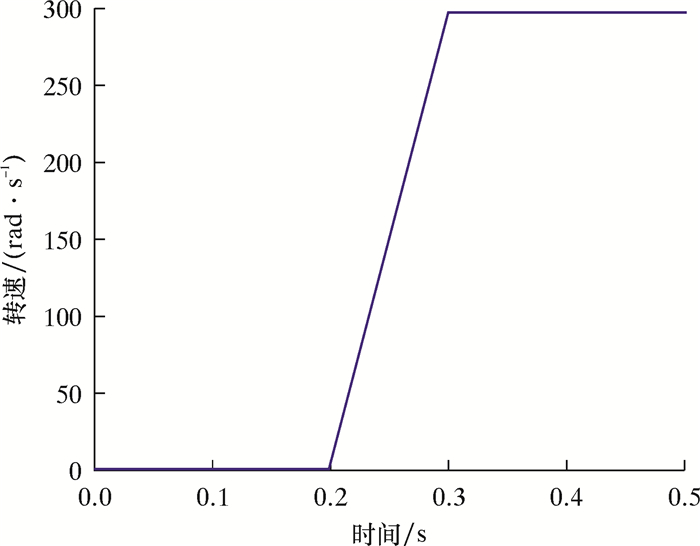

在初始笛卡尔坐标系下绕Y轴旋转相应角度建立重力坐标系,考虑整体模型的重力,重力方向为-Z方向;根据各级叶轮扬程计算流体对叶轮的作用,在中心轴上施加沿轴线方向向下的流体作用力载荷。电泵机组电机转速为2 850 r/min,对电机转轴施加298.3 rad/s的角速度。为了减少分析量,假设电机加速时间段较短,角速度加载方式如图 3所示。

|

| 图 3 电机轴角速度加载方式 Fig.3 Motor shaft angular velocity loading method |

斜井倾斜角度取值范围为0°~20°,10°内隔2°取一个倾角分析,大于10°时每隔5°取一个倾角,共7组倾斜角度。电泵机组电机外壳直径为107和116 mm,套管内径为121、124和159 mm。共组成42组几何配合工况。

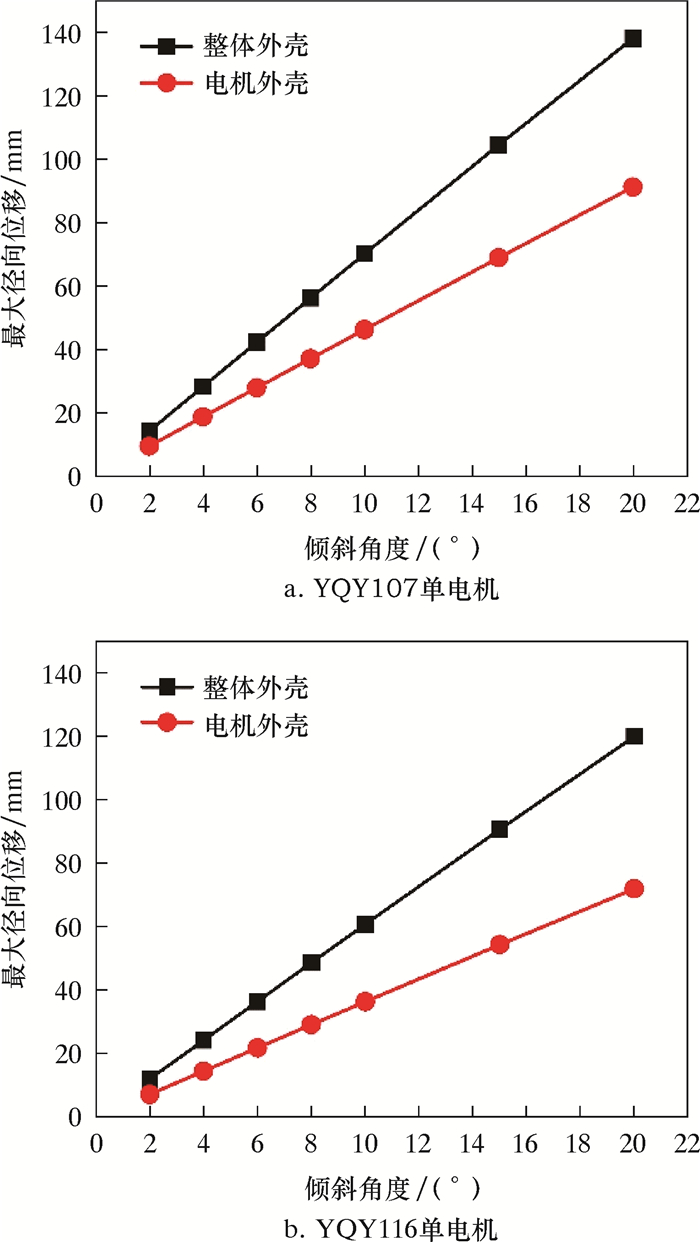

1.2 模拟结果分析整体外壳与电机外壳最大径向位移随角度增大而增加,井斜20°以内整体外壳与电机外壳的最大径向位移与角度基本呈线性关系,井斜角越大,径向位移越大;井斜角一定时,最大径向位移随电机直径增大而减小。最大径向位移均发生在电泵机组两轴承支座中间的一级离心泵处,若布置1个扶正器,则将其安装在一级离心泵中间位置处;若布置2个扶正器,则将其分别布置在距离电泵机组两端6 491 mm处;部分工况间隙过小则需布置3个扶正器才能达到扶正要求,布置方式是在电泵机组中间及距两端4 868 mm处各安装一个扶正器。单电机型号为YQY107和YQY116的电泵机组在扶正前的最大径向位移与井斜关系如图 4所示。

|

| 图 4 电泵机组扶正前位移与井斜关系 Fig.4 The relationship between the displacement of the electric submersible pump unit before straightening and the well inclination |

当电泵机组的径向位移大于其与套管之间的间隙时,会发生非正常接触磨损,因此应避免这种情况发生。通过安装扶正器可避免电泵机组与套管内壁接触。设置扶正器时,应在保证电泵机组与套管不接触的前提下,使扶正器的数量尽量少。如果1个扶正器可达到扶正目标则只用1个扶正器,以此类推。所需扶正器个数与井斜角、电泵机组及套管内壁间隙相关,随井斜角增大,需要的扶正器数量增加;随电泵机组与套管内壁间隙的增大,需要的扶正器数量减少。单电机型号为YQY107和YQY116的电泵机组扶正后径向位移随井斜角变化如图 5所示。图 5中1扶正整体表示1扶正器扶正后整体外壳径向位移,以此类推,T121和T124分别表示电机与ø121和ø124 mm套管配合时电机外壳与套管间隙。

|

| 图 5 电泵机组扶正后位移与井斜关系 Fig.5 The relationship between the displacement of the electric submersible pump unit after straightening and the well inclination |

井斜角相同的条件下,电机外径与套管内径的配合尺寸不同时,为保证电泵机组与套管不发生接触,同时为降低安装成本,应在满足不发生接触的前提下尽量减少扶正器数量。根据电泵机组扶正后径向最大位移与井斜角关系,推荐电机外径-套管内径配合时扶正器布置方案,如表 1所示。表 1中D107-T121表示ø107 mm电机与ø121 mm套管的配合工况,其余工况以此类推。

| 配合工况 | 井斜角/(°) | ||||||

| 2 | 4 | 6 | 8 | 10 | 15 | 20 | |

| D107-T121 | 1 | 1 | 1 | 1 | 1 | 2 | 2 |

| D107-T124 | 1 | 1 | 1 | 1 | 1 | 2 | 2 |

| D107-T159 | 0 | 0 | 1 | 1 | 1 | 1 | 1 |

| D116-T121 | 1 | 2 | 2 | 2 | 2 | 3 | 3 |

| D116-T124 | 1 | 1 | 2 | 2 | 2 | 2 | 2 |

| D116-T159 | 0 | 0 | 1 | 1 | 1 | 1 | 1 |

2 电机流场分布、冲蚀与寿命预测

理想直井中井液流道为形状和面积不变的直流通道,斜井条件下径向重力分量使电泵机组产生横向变形,导致井液流道形状和尺寸随位置而变化,流道狭窄位置局部流速增加,加速井液对电机外壳等的冲蚀,缩短其使用寿命。下面采用仿真分析方法对电机壳体的流体冲蚀情况进行分析预测。

2.1 井液流场模型以电机外壳与套管内壁形成的流场区域为计算域,该计算区域在轴线方向(Z方向)尺寸远大于流域截面方向(XY方向)尺寸。斜井安装扶正器后,模型中仅考虑电机外壳所占空间,忽略防倒扣等次要微小几何特征。模型中套筒为固定直径圆柱面,为计算流域外边界面,电机外壳变形曲面为计算流域内边界面。计算区域由六面体网格划分,模型处理及网格划分在Gambit 6.4软件中实现。

电机最下端对应Z=0 mm处,设置为速度入口边界条件,流速由电机排量(200 m3/d)和各工况机组流域截面积计算得到,依据工况不同,其分布范围为230~2 500 mm/s。电机最上端对应Z=4 970 mm,此处因井斜产生的径向位移较大,井液流域截面形貌将发生改变,流速及分布为重点模拟对象,此处边界条件设置为流动出口,仿真井液由潜油电泵下端流入电泵的过程。由于潜油电泵工作潜深待定,在本文中,考虑潜油电泵总长度约为20 m,模型中以三级离心泵上方油管处为参考大气压值基准点,流域入口处参考压力值设置为303 kPa(3倍标准大气压力),同时不考虑温度变化的影响,即在计算中不求解温度相关能量方程。

2.2 井液流动与冲蚀算法以高含水体积分数(90%以上)井液为流场计算分析对象,并且井液中还含有极少量气相及固相(设含砂体积分数分别为0.25%、0.50%、1.00%)。采用标准k-ε湍流模型描述液体运动,同时耦合考虑重力作用,迭代求解前述边界条件下的稳态流场。井液密度取990 kg/m3,考虑为低黏度井液,黏度取0.001 003 kg/m·s。流场迭代求解过程采用压力-速度耦合模型,湍流动能与耗散率采用二阶迎风格式。

采用离散相法模拟井液含砂运动,依据电机排量计算颗粒质量比,将含砂体积分数折算为颗粒质量流密度。0.25%、0.50%和1.00%含砂体积分数分别等效为0.005 8、0.012 0和0.023 0 kg/s颗粒流量,即随含砂体积分数线性变化。井液中砂砾选取为直径200 mm的球形颗粒,材料考虑为砂质,密度取为1 600 kg/m3。利用跟踪物质点法,运用Tecplot软件进行后处理,提取速度、动压力和攻角等影响冲蚀效果的关键物理量,进一步分析井液对电机外壳的冲蚀作用,并依据冲蚀量估算电机使用寿命。

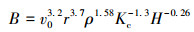

井液流动时对电机外壳的冲蚀,主要受固体颗粒速度、攻角和砂砾流量等因素影响,且一定程度受砂砾材料属性和电机壳体材料性能影响。对于冲蚀的预测理论与数值仿真方法,已有众多研究结果。例如Finnie微切削理论、Bitter变形磨损理论和Tilly二次冲蚀理论等[16-19]。针对本文电泵机组的含砂砾井液冲蚀环境,刚性碰撞磨损理论较为适合。模拟过程中,同时引入颗粒性质和被冲蚀体(电机外壳,45号钢)性质和流速的加权参考系数B,以期得到更加真实的冲蚀及疲劳寿命预测结果。采用的表面冲蚀速率计算公式为[20-21]:

|

(1) |

式中:E为表面冲蚀速率,kg/(m2·s);C(dp)为颗粒直径线性表征函数;α为撞击角度,(°),由求解的速度方向与电机几何模型计算;v为粒子运动相对速度,m/s,此处即为砂砾速度;Aface为壁面单元面积,m2,在本文中即为电机表面网格剖分的最小单元面积;

|

(2) |

式中:v0为冲蚀速度,m/s;r为颗粒直径,mm;ρ为颗粒密度,kg/m3;Kc为靶材韧度,取值为39 J;H为靶材硬度,取值为278 HV。

由式(1)可知,冲蚀率与含砂体积分数可近似为线性关系。上述冲蚀计算模型,由CFD-Post软件后处理得到所需流场信息,在Matlab中编程建模计算电机外壳表面冲蚀速率,并最终由CFD-Post实现冲蚀模拟结果可视化。

在表面冲蚀速率模拟结果基础上,结合该型电机外壳厚度5 mm,进一步计算电机磨损失效深度与时间关系,为冲蚀疲劳寿命预测提供参考。在估算电机使用寿命时,以天为单位,并假设电机不间断运行。冲蚀深度与寿命的关系为:

|

(3) |

式中:t为电机外壳冲蚀损耗深度h经历的时间。

2.3 流动与冲蚀仿真结果现以D107-T121- 6°(ø107 mm电机、ø121 mm套管、6°倾斜角度,下同)工况为例进行模拟分析。

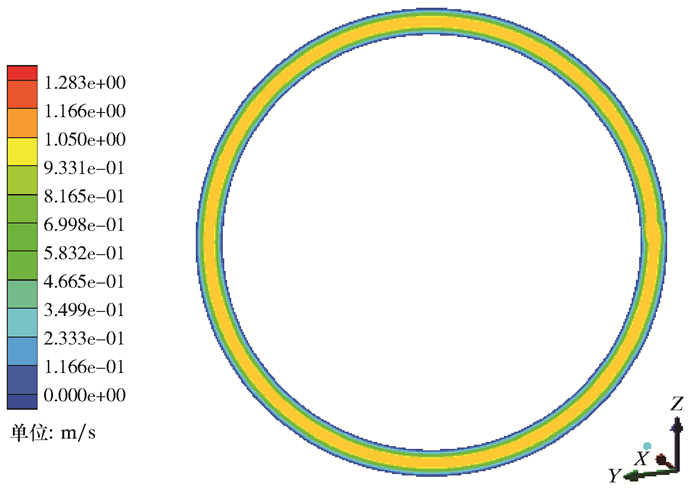

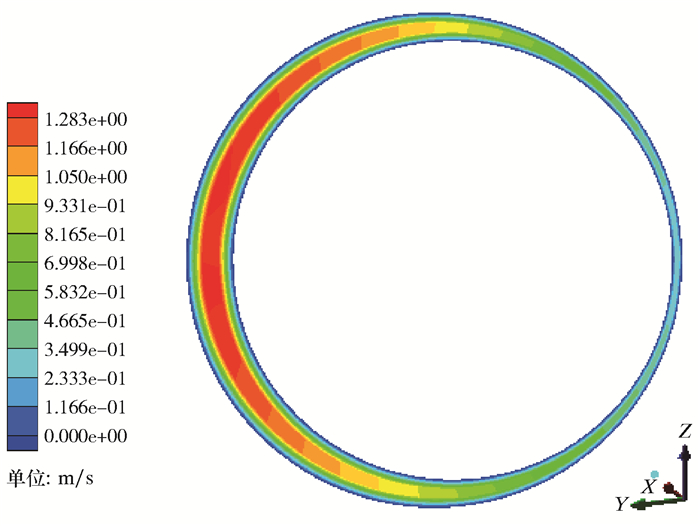

当电机在斜井中发生倾斜、与套管壁面接近或接触时,将显著影响电机壳体周围井液流动状态。图 6和图 7分别为D107-T121 -6°工况下速度入口截面与最大位移截面的井液速度云图。由图 6和图 7可见,在入口处(电机变形较小处)井液速度场分布较为均匀。当一侧发生较大变形,流域变窄时,对称侧井液流动不规则性大大提升,井液运动速度也大大提升,颗粒相对井液运动攻角也将发生明显变化,不利于电机壳体安全。

|

| 图 6 电机流域入口截面速度云图 Fig.6 Velocity distribution at the entrance cross-section of the motor flow domain |

|

| 图 7 电机最大位移截面速度云图 Fig.7 Velocity distribution at the maximum displacement cross-section of the motor |

由仿真结果可知,由于电机具有一定的倾角,电机与套管之间的间隙非均匀,当电机与套管间距减小到较低值时,井液无法在此处流通,这将导致接触点处(扶正后接近处)流场流速增大,对侧处(非对称处)相对达到流速极值。在D116-T121-2°模型中井液流速最大,为3.06 m/s,在D107-T159-15°模型中井液流速最小,为0.25 m/s。扶正器数量相同时,井液最大流速随电泵倾角的增大而增大,设置扶正器后,减小了电机外壳与套管之间的最大间隙,流域截面更加均匀,极端流速有所下降,但是仍随倾角的增大而增大。

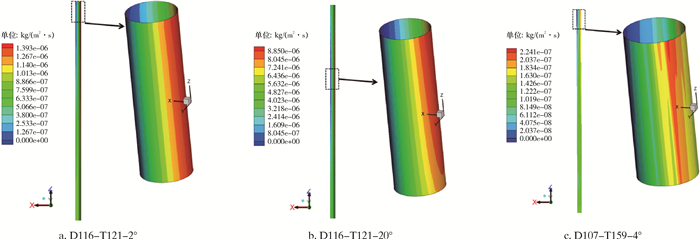

2.4 电机壳体冲蚀速率与冲蚀寿命模拟结果采用Tecplot提取处理井液流速、砂砾相对流速、撞击攻角和流量等物理量,利用式(1)和式(2)可计算电机壳体表面的冲蚀速率。现以D116-T121-2°、D116-T121-20°和D107-T159-4°等3种不同工况为例进行分析。图 8为电机壳体冲蚀云图。由图 8可见,在斜井中,电机变形较小部分(图中Z轴下部)壳体受冲蚀作用较为均匀,且表面冲蚀速率值相对较低,说明该区域工作状态下井液流速分布相对均匀。在电机上端,壳体在3个工况中受冲蚀作用均发生显著改变。随着变形接触套管侧间隙缩小,井液无法在相应侧顺利举升,将明显增大对侧流动速率和流动不稳定性,表现为冲击攻角和相对速率增大,进而在间隙增大侧大幅提高壳体表面冲蚀速率。

|

| 图 8 电机壳体冲蚀云图 Fig.8 Erosion distribution of motor housing |

值得注意的是,电机壳体表面冲蚀率最大处并不一定发生在出口处(见图 8b),而是受流速、径向位移和流场情况等因素的综合影响,其分布存在不规则性。

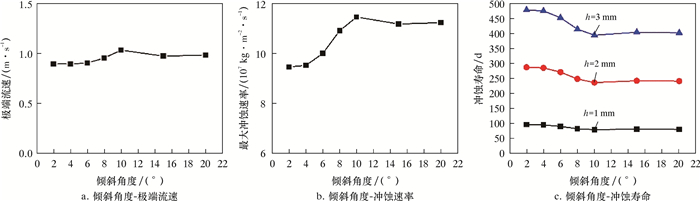

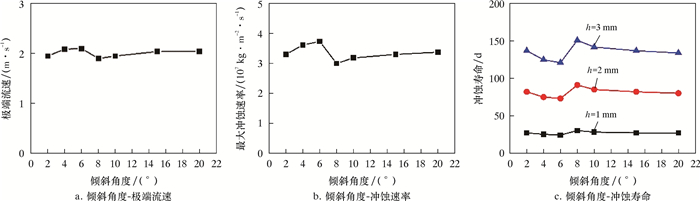

利用公式(3)预测电机外壳使用寿命。以D107-T124和D116-T124工况为例,在井液含砂体积分数为0.50%条件下,对不同井斜电机壳体冲蚀速率和冲蚀寿命进行模拟分析,结果如图 9和图 10所示。

|

| 图 9 D107-T124工况冲蚀速率、冲蚀寿命与倾斜角度的关系 Fig.9 The relationship between erosion rate, erosion life and well inclination of D107-T124 operating condition |

|

| 图 10 D116-T124工况冲蚀速率、冲蚀寿命与倾斜角度的关系 Fig.10 The relationship between erosion rate, erosion life and well inclination of D116-T124 operating condition |

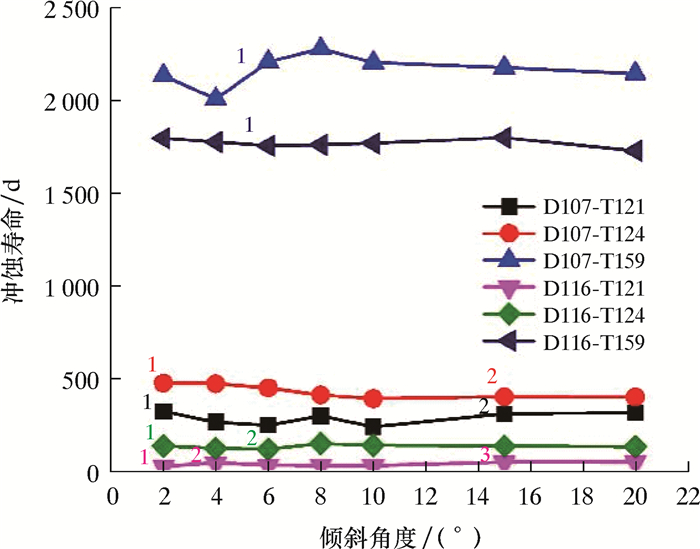

井液含砂体积分数对电机壳体表面冲蚀速率和相应寿命的影响可近似为线性关系,故可根据0.50%含砂体积分数直接推算0.25%与1.00%等含砂体积分数条件下的电机寿命。在几何尺寸、排量不变的情况下,随倾斜角度增加,最大冲蚀速率呈增长趋势;倾斜角度增加到一定程度后,由于扶正器数量增加使电机变形趋于稳定,电机外壳最大冲蚀速率处于稳定状态。当排量一定时,电机与套管直径的选择对电机整体受冲蚀速率及寿命影响最大。D116-T121几何尺寸选取最为不利,外部扶正增加至3个后,仍无法有效延长电机寿命,而当选择直径159 mm套管时,直径116及107 mm两种型号电机均能达到较长使用寿命。不同几何工况电机冲蚀寿命与倾斜角度关系如图 11所示。图 11中数字1、2、3表示扶正器个数,与表 1对应。由图 11可知,在井液含砂体积分数为0.50%、冲蚀深度为5 mm的环境下,倾斜角度对不同工况的电机影响较小。D107-T159工况下的冲蚀寿命在2 100 d上下浮动,D116-T159工况下的冲蚀寿命维持在1 800 d,其冲蚀寿命明显长于其他工况。井液极端最大流速随井斜度增大而增大,增加扶正器数量可以在一定程度上减小该不利峰值;随井斜度增大,继续增加扶正器数量可维持电机使用寿命,对于小尺寸套管效果更为明显;大直径套管可以明显延长电机使用寿命。

|

| 图 11 不同工况下倾斜角度与冲蚀寿命的关系 Fig.11 Relationship between inclination angle and erosion life under different working conditions |

3 结论

(1) 无扶正状态下斜井倾角对潜油电泵整体径向位移影响较大,电泵外壳最大径向位移随倾斜角度呈线性增长,增加扶正器可达到扶正目标。设置扶正器时,以潜油电泵机组与套管内壁不发生接触为约束条件,以各工况扶正器数量最少为目标,分别求出了各工况下扶正器设置方案。

(2) 斜井倾角逐渐增大时,电机倾斜位移将随之增大,电机壳体与套管之间的间隙减小,影响井液流场分布状况。电机变形导致井液流场分布不均,使井液局部最大流速上升,安装扶正器可有效维持井液流场相对均匀,降低最大流速,延长使用寿命。

(3) 电机外壳使用寿命主要受最大冲蚀速率影响。影响冲蚀速率的主要参数为电机外壳表面井液最大流速及井液含砂体积分数。增加扶正器的数量有利于延长电机使用寿命,但当电机外壳与套管间隙过小时,即使增加多个扶正器,电机使用寿命仍然较短(30~50 d),无法满足生产要求。为延长电机使用寿命并减少扶正器数量,建议采用电机与套管间隙较大的配置。

| [1] |

董世民, 金仁贤. 斜井抽油杆柱扶正器的配置间距[J]. 石油机械, 1996, 24(5): 50-53. DONG S M, JIN R X. How to space stabilizers on sucker rod string in slant holes[J]. China Petroleum Machinery, 1996, 24(5): 50-53. |

| [2] |

张大千.大位移井、水平井套管扶正器安放位置优化设计[D].青岛: 中国石油大学(华东), 2014. ZHANG D Q. The optimization design of casing centralizer distribution in horizontal and extended reach wells[D]. Qingdao: China University of Petroleum (Huadong), 2014. |

| [3] |

王学军, 刘学军, 王龙, 等. 数据挖掘聚类算法在斜井抽油扶正器设计中的应用[J]. 承德石油高等专科学校学报, 2013, 15(2): 20-23. WANG X J, LIU X J, WANG L, et al. Application research of data mining and clustering algorithm in deviated well pumping centralizer design[J]. Journal of Chengde Petroleum College, 2013, 15(2): 20-23. DOI:10.3969/j.issn.1008-9446.2013.02.005 |

| [4] |

DING Y Q, LIU J B, TAO L Q, et al. The stress analysis of joint connecting bolt of submersible electric pump[J]. Applied Mechanics and Materials, 2013, 385-386: 246-249. DOI:10.4028/www.scientific.net/AMM.385-386.246 |

| [5] |

刘权. 抽油机井扶正器优化研究及应用效果[J]. 化学工程与装备, 2018, 261(10): 148-151. LIU Q. Optimization study and application effect of pumping unit well centralizer[J]. Chemical Engineering & Equipment, 2018, 261(10): 148-151. |

| [6] |

李新. 潜油电泵在特殊井况中的应用与优化[J]. 石化技术, 2018, 25(2): 233. LI X. Application and optimization of submersible electric pump in special well conditions[J]. Petrochemical Industry Technology, 2018, 25(2): 233. DOI:10.3969/j.issn.1006-0235.2018.02.189 |

| [7] |

王淼峰, 师国臣, 曹刚. 潜油电泵在水平井中应用的可行性分析[J]. 钻采工艺, 2005, 28(4): 95-96. WANG M F, SHI G C, CAO G. Feasibility analysis of application of submersible electric pump in horizontal well[J]. Drilling & Production Technology, 2005, 28(4): 95-96. DOI:10.3969/j.issn.1006-768X.2005.04.033 |

| [8] |

张强, 蒋豹, 许杰, 等. 基于纵横弯曲有限元法的套管扶正器安放计算[J]. 数学的实践与认识, 2019, 49(2): 134-140. ZHANG Q, JIANG B, XU J, et al. Arrangement of casing centralizer based on finite element method with vertical and horizontal bending[J]. Mathematics in Practice and Theory, 2019, 49(2): 134-140. |

| [9] |

刘延鑫, 王旱祥, 汪润涛, 等. 电动潜油离心泵叶轮冲蚀磨损研究[J]. 中国石油大学学报(自然科学版), 2017, 41(4): 155-159. LIU Y X, WANG H X, WANG R T, et al. Study on erosive wear of electric submersible pump's impeller[J]. Journal of China University of Petroleum (Edition of Natural Science), 2017, 41(4): 155-159. DOI:10.3969/j.issn.1673-5005.2017.04.020 |

| [10] |

刘永辉, 史智慧, 王青华, 等. 潜油电泵井下气液分离器数值模拟[J]. 钻采工艺, 2016, 39(5): 48-51. LIU Y H, SHI Z H, WANG Q H, et al. Numerical simulation of submerged oil pump downhole gas-liquid separator[J]. Drilling & Production Technology, 2016, 39(5): 48-51. DOI:10.3969/J.ISSN.1006-768X.2016.05.16 |

| [11] |

MEI S J, WANG Z C, CHEN S, et al. Numerical simulation of particle impact erosion within electric submersible pump based on Fluent[J]. Applied Mechanics and Materials, 2014, 541/542: 713-715. DOI:10.4028/www.scientific.net/AMM.541-542.713 |

| [12] |

朴永哲. 提高潜油电泵机组抗砂蚀性能的途径[J]. 机械工程师, 2017(9): 110. PIAO Y Z. Ways to improve the anti-corrosion performance of submersible pump units[J]. Mechanical Engineer, 2017(9): 110. DOI:10.3969/j.issn.1002-2333.2017.09.043 |

| [13] |

谢文献. 电泵井防冲蚀腐蚀配套技术[J]. 油气田地面工程, 2013, 32(9): 145. XIE W X. Electric pump well anti-erosion corrosion supporting technology[J]. Oil-Gas Field Surface Engineering, 2013, 32(9): 145. DOI:10.3969/j.issn.1006-6896.2013.9.094 |

| [14] |

陈思, 王尊策, 吕凤霞, 等. 基于离散相模型的电潜泵叶轮磨损数值计算[J]. 中国石油大学学报(自然科学版), 2015, 39(3): 143-148. CHEN S, WANG Z C, LÜ F X, et al. Numerical calculation of particle erosion within electric submersible pump based on discrete phase model[J]. Journal of China University of Petroleum (Edition of Natural Science), 2015, 39(3): 143-148. DOI:10.3969/j.issn.1673-5005.2015.03.020 |

| [15] |

刘胜新. 新编钢铁材料手册[M]. 北京: 机械工业出版社, 2016. LIU S X. New steel material manual[M]. Beijing: China Machine Press, 2016. |

| [16] |

刘少胡, 张益维, 涂忆柳. 连续管外壁冲蚀磨损规律[J]. 中国粉体技术, 2016, 22(6): 85-88. LIU S H, ZHANG Y W, TU Y L. Erosion wear law of coiled tubing outer wall[J]. China Powder Science and Technology, 2016, 22(6): 85-88. |

| [17] |

BITTER J G A. A study of erosion phenomena:part Ⅰ[J]. Wear, 1963, 6(1): 5-21. DOI:10.1016/0043-1648(63)90003-6 |

| [18] |

BITTER J G A. A study of erosion phenomena:part Ⅱ[J]. Wear, 1963, 6(3): 169-190. DOI:10.1016/0043-1648(63)90073-5 |

| [19] |

FINNIE I. Erosion of surfaces by solid particles[J]. Wear, 1960, 3(2): 87-103. DOI:10.1016/0043-1648(60)90055-7 |

| [20] |

HUTCHINGS I M. A model for the erosion of metals by spherical particles at normal incidence[J]. Wear, 1981, 70(3): 269-281. DOI:10.1016/0043-1648(81)90347-1 |

| [21] |

EDWARDS J K, MCLAURY B S, SHIRAZI S A. Evaluation of alternative pipe bend fittings in erosive service[C]//Proceedings of ASME Fluids Engineering Summer Meeting. Boston: ASME, 2000: 959-966.

|

| [22] |

康进兴, 赵文轸, 朱金华. 材料抗冲蚀性的研究进展[J]. 材料保护, 2001, 34(10): 22-23. KANG J X, ZHAO W Z, ZHU J H. Erosion resistance of materials[J]. Materials Protection, 2001, 34(10): 22-23. DOI:10.3969/j.issn.1001-1560.2001.10.010 |