0 引言

连续管钻井技术是国际公认的高难度、全新钻井模式的前沿技术, 以一根能连续盘卷数千米的钢制管替代钻杆, 具有钻柱连续、带压作业、不间断循环、易于预置光纤和电缆、适合欠平衡钻井和气体钻井等显著特征[1]。由于连续管管柱不能旋转,必须采取连续管钻井定向器调整工具面以达到定向钻进的目的[2-3]。

连续管钻井定向器可分为液压定向器、电驱动定向器及电液驱动定向器。液压定向器可靠性高,但定向耗时、精度较低[4],电驱动和电液驱动定向器定向精度较高、输出扭矩较大、可以减少“鱼尾现象”,但结构较复杂,研制难度大。目前,国外多采用电驱动和电液驱动定向器,传动方式多为涡轮传动与单螺旋传动[5]。国内对连续管钻井定向器相关产品的研究尚处于起步阶段,还没有成熟的连续管定向器投入市场,与国外已经较为成熟的连续管定向器技术相比,在各个层面都有着很大的差距[6]。

为此,本文设计了一种连续管钻井电液双螺旋传动定向器。该定向器传动方式为双螺旋传动,对比于单螺旋传动,定向精度较高、输出扭矩较大。该定向器可在0°~360°范围内单方向调整工具面,当工具面调整完毕,液压缸活塞在弹簧弹力的作用下复位,不需要通过电磁阀切换液压油泵入方向,结构较简化。

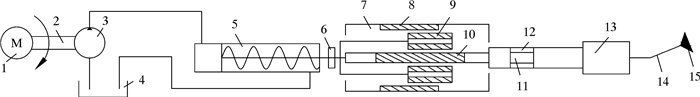

1 双螺旋传动定向器的结构设计 1.1 机械部分连续管钻井电液双螺旋传动定向器机械部分的上端由上到下依次为连续管、井下电机、井下螺杆泵及密闭油箱。机械部分由上到下主要包括液压缸、双螺旋传动机构、单向传扭机构以及锁紧机构,如图 1所示。

液压缸的作用是利用井下螺杆泵泵出的液压油推动液压缸活塞做直线运动,并传递给双螺旋传动机构。液压缸下腔体装有回程弹簧,液压缸活塞杆下端连接推力轴承组,推力轴承组将直线运动转换为旋转运动。通过泵入液压油控制液压缸活塞的进程,通过回程弹簧控制液压缸活塞的回程。液压缸下腔充满液压油,用于控制活塞进程和回程时液压缸腔体的压力平衡。

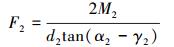

双螺旋传动机构的作用是将液压缸活塞的直线运动转化为单向传扭机构空心轴的旋转运动。它由固定螺母、中间螺杆及输出螺杆组成。螺旋方向均为右旋,固定螺母固定不动;中间螺杆在固定螺母与输出螺杆间正向或逆向做直线运动并旋转,驱动输出螺杆正向或逆向旋转;输出螺杆通过花键将旋转运动传递给单向传扭机构的空心轴。

|

| 1—液压缸;2—推力轴承组;3—双螺旋传动机构;4—固定螺母;5—中间螺杆;6—输出螺杆;7—单向传扭机构;8—锁紧机构;9—输出轴。 图 1 定向器机械部分结构示意图 Fig.1 Schematic diagram of the mechanical part of the orienter |

单向传扭机构的作用是正向传扭,逆向不传扭。它由超越离合器、空心轴和两组轴承组成。超越离合器内、外环分别通过花键与空心轴、输出轴连接;空心轴正向旋转时,超越离合器内外环啮合,输出轴旋转;空心轴逆向旋转时,超越离合器内外环松开,输出轴不旋转。

锁紧机构的作用是锁定输出轴,防止其旋转。它由环形液压缸、滑动块、固定块以及弹簧组成。当液压油注入环形液压缸时,推动滑动块脱离固定块和外筒,并压缩弹簧,此时锁紧机构不起作用;当环形液压缸泄压时,通过弹簧弹力作用,滑动块内外表面分别与固定块、外筒通过花键连接,锁定输出轴。

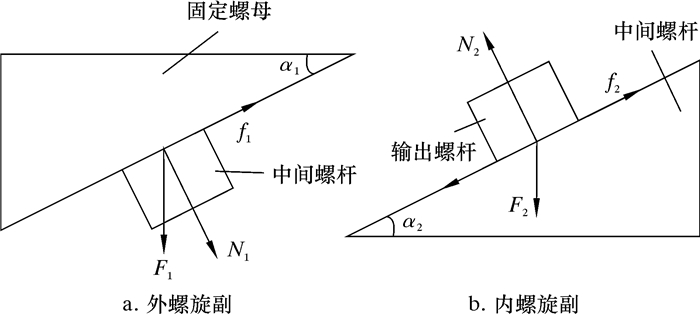

1.2 工作原理连续管钻井电液双螺旋传动定向器的工作原理如图 2所示。

需要调整工具面时,通过内置于连续管中的电缆给井下电机供电,驱动井下螺杆泵工作,将密闭油箱内的部分液压油泵入锁紧机构,将锁紧机构打开。另一部分液压油泵入液压缸,推动液压缸活塞进程,在推力轴承组的作用下中间螺杆在固定螺母与输出螺杆间正向做直线运动并旋转,驱动输出螺杆旋转,此时单向传扭机构内的超越离合器内、外环处于啮合状态,输出轴旋转,驱动弯螺杆旋转,实现工具面角的调整。

|

| 1—微型电马达;2—传动装置;3—井下螺杆泵;4—密闭油箱;5—液压缸;6—推力轴承组;7—双螺旋传动机构;8—固定螺母;9—中间螺杆;10—输出螺杆;11—单向传扭机构;12—锁紧机构;13—输出轴;14—弯螺杆;15—钻头。 图 2 双螺旋传动定向器原理图 Fig.2 Schematic diagram of the double helix drive orienter |

当工具面角调整完毕,电缆断电,井下电机停转,井下螺杆泵停止泵油,锁紧机构环形液压缸泄压,弹簧回程,锁紧机构锁定输出轴,防止其旋转,锁定工具面。此时液压缸上腔体被泄压,回程弹簧回弹推动液压缸活塞回程,在推力轴承组作用下,中间螺杆逆向做直线运动并旋转,驱动输出螺杆逆向旋转,此时单向传扭机构内的超越离合器内、外环处于脱离状态,输出轴不旋转,液压缸活塞与双螺旋传动机构复位,准备下一次调整工具面。

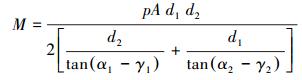

2 定向器双螺旋传动机构性能分析连续管钻井定向器的性能主要考虑输出精度与输出扭矩,反映到双螺旋传动机构上为输出螺杆在给定位移情况下的输出转角和给定液压力情况下的输出扭矩。定向器双螺旋传动机构的两级螺旋副螺旋方向分为同向布置与异向布置,两级螺旋副的导程布置分为外螺旋副导程大于内螺旋副导程、外螺旋副导程小于内螺旋副导程,两两组合共讨论这4种情况下的输出螺杆转角和输出扭矩。

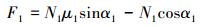

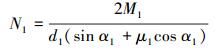

2.1 输出扭矩当双螺旋传动两级螺旋副的螺旋方向相同且外螺旋副导程大于内螺旋副导程时,双螺旋传动的外、内螺旋副受力如图 3所示[7]。

|

| 图 3 双螺旋副受力分析简图 Fig.3 Diagram of force analysis of double helix pair |

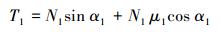

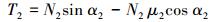

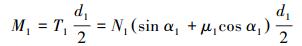

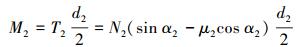

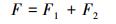

由静力平衡原理有:

|

(1) |

|

(2) |

两级螺旋副中使中间螺杆和输出螺杆旋转的扭力为:

|

(3) |

|

(4) |

则外、内螺旋副输出扭矩为:

|

(5) |

|

(6) |

于是有:

|

(7) |

|

(8) |

将式(7)和式(8)分别带入式(1)和式(2)可得:

|

(9) |

|

(10) |

式中:F1、F2分别为施加于外、内螺旋副上的液压力,N;N1、N2为螺母对螺杆的正压力,N;μ1、μ2为摩擦因数,μ1=tanγ1,μ2=tanγ2;γ1、γ2分别为外、内螺旋副的当量摩擦角,rad;α1、α2分别为外、内螺旋副的螺旋升角,rad;T1、T2分别为中间螺杆、输出螺杆旋转的扭力,N;d1、d2分别为外、内螺旋副中径,m;M1、M2分别为外、内螺旋副的输出扭矩,N·m。

|

| 图 4 中间螺杆和输出螺杆受力分析简图 Fig.4 Diagram of force analysis of intermediate screw and output screw |

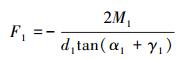

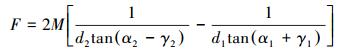

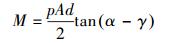

在外螺旋副中,液压力对中间螺杆的推力为F,固定螺母内螺纹对中间螺杆外螺纹的作用扭矩为M1,输出螺杆外螺纹对中间螺杆内螺纹的作用扭矩为M2;在内螺旋副中,中间螺杆内螺纹对输出螺杆外螺纹的作用扭矩为-M2,输出螺杆的输出扭矩为M,则有:

|

(11) |

|

(12) |

将式(9)、式(10)和式(12)代入式(11)中得:

|

(13) |

|

(14) |

式中:F为液压力对中间螺杆的推力,N,F=pA;p为液压油对液压缸活塞的液压力,MPa;A为液压缸活塞的有效受压面积,mm2;M为输出螺杆的输出扭矩,N·m。

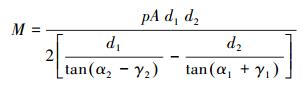

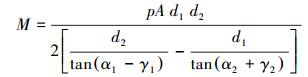

同理,当双螺旋传动两级螺旋副的螺旋方向相同且外螺旋副导程小于内螺旋副导程时,则有:

|

(15) |

当双螺旋传动两级螺旋副的螺旋方向相反时,外螺旋副导程大于内螺旋副导程和外螺旋副导程小于内螺旋副导程输出扭矩相同,即有:

|

(16) |

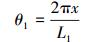

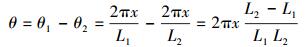

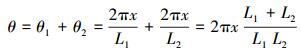

螺旋传动中,螺母与螺杆每相对转动一周,螺母与螺杆正好相对移动一个导程,故外螺旋副的中间螺杆相对于固定螺母旋转角度为:

|

(17) |

内螺旋副的输出螺杆相对于中间螺杆旋转角度为:

|

(18) |

当双螺旋传动两级螺旋副的螺旋方向相同时,中间螺杆与输出螺杆旋转方向相反,则输出螺杆相对固定螺母的旋转角度为:

|

(19) |

当双螺旋传动两级螺旋副的螺旋方向相反时,中间螺杆与输出螺杆旋转方向相同,则输出螺杆相对固定螺母的旋转角度为:

|

(20) |

式中:θ为输出螺杆相对固定螺母旋转角度,rad;θ1为中间螺杆相对于固定螺母旋转角度,rad;θ2为输出螺杆相对于中间螺杆旋转角度,rad;L1为外螺旋副导程,m;L2为内螺旋副导程,m;x为中间螺杆位移,m。

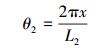

2.3 定向器单、双螺旋传动机构的性能对比 2.3.1 单螺旋传动机构的输出扭矩与输出转角单螺旋传动的输出扭矩为[8]:

|

(21) |

单螺旋传动螺杆相对螺母的旋转角度为:

|

(22) |

由于螺旋传动中多为梯形螺纹,所以双螺旋传动两级螺旋副均选用较普遍的30°牙型角的梯形螺纹;固定螺母与中间螺杆内螺旋部分选用耐磨性能较好的ZCuSn10pb1材料;中间螺杆外螺旋部分和输出螺杆选用抗剪强度比较高的45CrNiMoVA材料,经860 ℃淬火和460 ℃回火热处理[9]。以螺纹的耐磨性计算[8]来确定螺纹的公称直径,根据定向器的结构,初步确定外、内两级螺旋副螺纹参数如表 1所示。

| 参数名称 | 外螺旋副 | 内螺旋副 |

| 外螺纹大径D/mm | 87 | 57 |

| 外螺纹中径d/mm | 76 | 46 |

| 螺距P/mm | 18 | 18 |

| 螺旋线数 | 6 | 5 |

| 导程L/mm | 108 | 90 |

| 牙型角β/(°) | 30 | 30 |

| 螺旋升角α/(°) | 24.34 | 31.91 |

| 当量摩擦角γ/(°) | 4.73 | 4.73 |

为便于单、双螺旋传动机构性能比较,单螺旋副螺纹的参数选择与双螺旋传动外螺旋副螺纹参数相同,即单螺旋副螺纹中径为76 mm,螺旋升角为24.34°,当量摩擦角为4.73°。

2.3.3 单、双螺旋传动输出扭矩与输出转角对比根据定向器的结构,液压缸活塞的有效受压面积为3 848 mm2,当液压油对液压缸活塞的液压力为12 MPa、中间螺杆位移1.5 mm时,将单、双螺旋副的螺纹参数分别带入公式中,计算结果如表 2所示。

| 类型 | 输出螺杆转角/(°) | 输出扭矩/(N·m) |

| 双螺旋同向(L1>L2) | -1 | 1 237 |

| 双螺旋同向(L1<L2) | 1 | 1 071 |

| 双螺旋异向(L1>L2) | 11 | 291 |

| 双螺旋异向(L1<L2) | 11 | 286 |

| 单螺旋 | 5 | 625 |

从表 2可以看出,输出螺杆转角从小到大依次为:双螺旋同向(L1>L2)=双螺旋同向(L1 < L2) < 单螺旋 < 双螺旋异向(L1>L2)=双螺旋异向(L1 < L2);输出扭矩从大到小依次为:双螺旋同向(L1>L2)>双螺旋同向(L1 < L2)>单螺旋>双螺旋异向(L1>L2)>双螺旋异向(L1 < L2)。在中间螺杆位移相同的情况下,中间螺杆转角越小,定向器输出精度越高,因此,连续管钻井电液定向器传动方式为双螺旋传动,两级螺旋副的螺旋方向相同且外螺旋副导程大于内螺旋副导程时,输出扭矩与输出精度均较高。

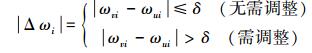

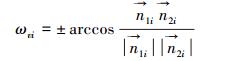

3 定向器工具面角度调整分析连续管钻井过程中,一方面,井眼轨迹由一段目标向下一段目标转变时,需要调整定向器工具面到特定的角度;另一方面,受地层特性参数(地层构造和岩石特性)及工艺操作参数(钻压、水力参数和机械钻速)变化的影响,实际钻进的工具面角度会与设计轨迹的工具面角度有一定偏差。若此角度偏差过大,钻进轨迹将可能超出井眼轨迹的设计窗口[10-11],因此也需要在钻进过程中实时调整工具面角度接近设计值。

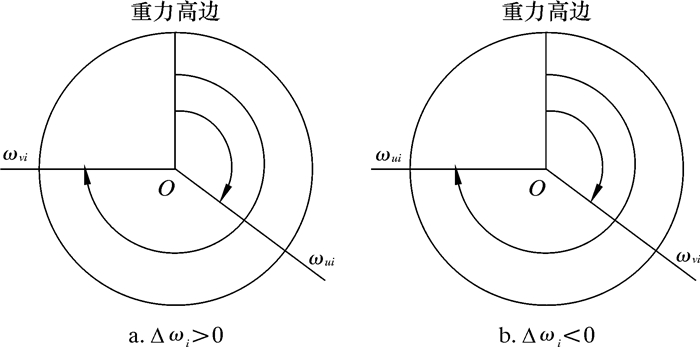

基于斜面圆弧模型设计的三维多目标井目标段,工具面所需调整角度可由式(23)和式(24)确定[4]。当|Δωi|≤δ时,无需调整工具面;当|Δωi|>δ时,需要调整工具面。计算公式为:

|

(23) |

|

(24) |

式中:Δωi为工具面所需调整角度,rad;ωvi为设计轨迹的工具面角度,rad;ωui为MWD所测的实际钻进的工具面角度,rad;δ为误差设定值,rad;

其中,目标轨迹点的y坐标在局部坐标系下大于0时,取“-”;目标轨迹点的y坐标在局部坐标系下小于0时,取“+”,可采用二分法对ωvi进行数值迭代求解[4]。

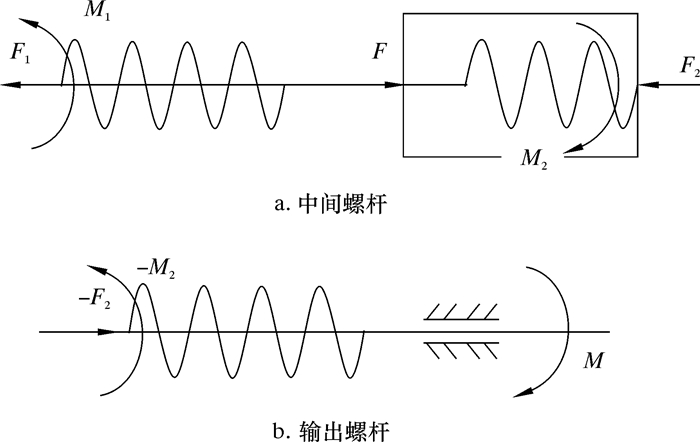

工具面调整示意图(如无特别说明,观看方向均为从定向器看向钻头)如图 5所示。

|

| 图 5 工具面调整示意图 Fig.5 Schematic diagram of tool face adjustment |

根据定向器的结构,连续管钻井电液定向器传动方式为双螺旋传动、两级螺旋副的螺旋方向同为右旋、外螺旋副导程大于内螺旋副导程,由式(19)可知,当中间螺杆前进时,输出螺杆逆时针旋转。定向器调整工具面的运动传递过程为:液压缸活塞→中间螺杆→输出螺杆→输出轴→弯螺杆。中间螺杆位移与液压缸活塞位移相同,输出螺杆转角和弯螺杆转角及工具面转角相同,因此当液压缸活塞受压前进时,工具面逆时针旋转。

当|Δωi|>δ,且Δωi>0时,工具面逆时针旋转角度θo为:

|

(25) |

结合式(19)和式(25),活塞位移x0为:

|

(26) |

当|Δωi| >δ,且Δωi < 0时,工具面逆时针旋转角度θo为:

|

(27) |

结合式(19)和式(27),活塞位移x0为:

|

(28) |

由此,根据连续管钻井电液双螺旋传动定向器的结构特点,推导出了任意时刻工具面调整角度与液压缸活塞位移的关系,如表 3所示。

| |Δωi| | Δωi | 活塞位移 | 活塞运动方向 | 工具旋转方向 |

| >δ | >0 |  |

向右 | 逆时针 |

| >δ | < 0 |  |

向右 | 逆时针 |

| ≤δ | 不调整 |

4 结论

(1) 设计了一种新型连续管钻井电液驱动定向器,以双螺旋传动的方式传递精度与扭矩,可在0°~360°范围内逆时针单方向调整工具面,每次调整工具面后,液压缸活塞和传动机构复位,准备下一次调整。

(2) 对单螺旋传动、4种不同布置方式的双螺旋传动输出精度与输出扭矩进行了对比,发现两级螺旋副螺旋方向相同且外螺旋副导程大于内螺旋副导程的双螺旋传动更适合作为连续管钻井电液驱动定向器的传动方式,这对国内高端定向器的研制起到了一定的借鉴作用。

(3) 在双螺旋传动输出精度分析的基础上,推导出了任意时刻工具面调整角度与液压缸活塞位移之间的函数关系,这为定向器电液控制程序的建立奠定了理论基础。

| [1] |

贺会群, 熊革, 刘寿军, 等. 我国连续管钻井技术的十年攻关与实践[J]. 石油机械, 2019, 47(7): 1-8. HE H Q, XIONG G, LIU S J, et al. Ten years of key problems tackling and practice of coiled tubing drilling technology in China[J]. China Petroleum Machinery, 2019, 47(7): 1-8. |

| [2] |

GLEITMAN D D. Newly applied BHA elements contribute to mainstreaming of coiled tubing drilling applications[R]. SPE 35130, 1996.

|

| [3] |

BINGHAM B. Rotational tool face orientation to facilitate coiled tubing target acquisition[R]. IADC/SPE 62738, 2000.

|

| [4] |

李猛, 贺会群, 张云飞, 等. 连续管钻井电液定向器工具面角度调整分析[J]. 石油机械, 2016, 44(5): 1-7. LI M, HE H Q, ZHANG Y F, et al. Analysis on electro-hydraulic orientation tool face angle adjustment for coiled tubing directional drilling[J]. China Petroleum Machinery, 2016, 44(5): 1-7. |

| [5] |

李猛, 贺会群, 张云飞, 等. 连续管钻井定向器技术现状与发展建议[J]. 石油机械, 2015, 43(1): 32-37. LI M, HE H Q, ZHANG Y F, et al. The status quo and development suggestion on the coiled tubing drilling orienter[J]. China Petroleum Machinery, 2015, 43(1): 32-37. |

| [6] |

何弦.连续管定向器设计研究[D].北京: 中国石油大学(北京), 2017. HE X. The design of the coiled tubing drilling orientator abstract[D]. Beijing: China University of Petroleum(Beijing), 2017. |

| [7] |

余彦冬. 双螺旋摆动液压缸的设计[J]. 液压气动与密封, 2018, 38(1): 42-45. YU Y D. Design of double helix swing hydraulic cylinder[J]. Hydraulics Pneumatics & Seals, 2018, 38(1): 42-45. |

| [8] |

成大先. 机械设计手册[M]. 3版. 北京: 化学工业出版社, 1994. CHENG D X. Mechanical design manual[M]. 3rd ed. Beijing: Chemical Industry Press, 1994. |

| [9] |

李松柏.螺旋摆动液压缸动态特性的研究[D].长沙: 中南大学, 2011. LI S B. Dynamic characteristics study of screw oscillating hydraulic cylinder[D]. Changsha: Central South University, 2011. http://d.wanfangdata.com.cn/Thesis/Y2198413 |

| [10] |

胡亮, 高德利. 连续管钻定向井工具面角调整方法研究[J]. 石油钻探技术, 2015, 43(2): 50-53. HU L, GAO D L. Study on a method for tool face re-orientation with coiled tubing drilling[J]. Petroleum Drilling Techniques, 2015, 43(2): 50-53. |

| [11] |

白家祉, 苏义脑. 井斜控制理论与实践[M]. 北京: 石油工业出版社, 1990: 199-220. BAI J Z, SU Y N. Well deflection control theory and practice[M]. Beijing: Petroleum Industry Press, 1990: 199-220. |