0 引言

近年来,我国深层油气勘探开发在新疆和四川等地区陆续取得重大突破,深层油气逐渐成为重要的接替能源[1-2]。由于井深、压力体系多和地质条件复杂等,元坝、川西和塔河等区块勘探开发多采用在ø165.1 mm裸眼内下入ø139.7 mm尾管,并悬挂于ø193.7 mm套管内的固井工艺。但环空间隙小,固井顶替效率不高,导致尾管固井质量难以保证[3-4]。

旋转尾管固井技术是在固井注水泥期间从地面通过动力源旋转钻柱,由钻杆经旋转尾管悬挂器将扭矩传递给尾管,驱动尾管转动,能够有效提高小间隙井的顶替效率和固井质量[5]。该技术的核心是旋转尾管悬挂器。目前,国外的Weatherford和Baker Hughes公司拥有成熟的旋转尾管悬挂器,并在油田现场得到广泛应用[6-9]。中国石化石油工程技术研究院自主研发的ø244.5 mm×ø177.8 mm等规格旋转尾管悬挂器在现场应用中取得成功,通过旋转下入和旋转固井技术,显著提高了尾管下入成功率和固井质量[10-14]。本文在已有旋转尾管悬挂器(ø244.5 mm×ø177.8 mm)的基础上,针对小间隙井对工具结构和性能的特殊要求,研发了ø193.7 mm×ø139.7 mm旋转尾管悬挂器,并在鸭深1井、羊深1井和TK874CH井等3口超深井进行了应用,结果显示该悬挂器提高了顶替效率,保证了尾管的固井质量。

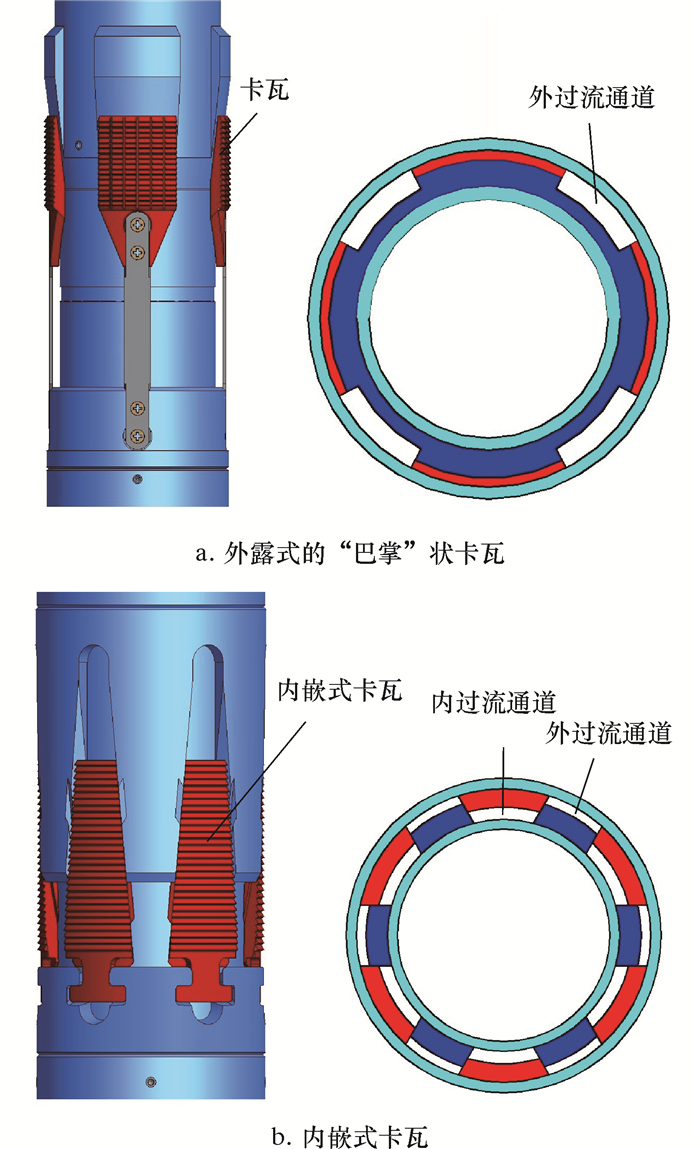

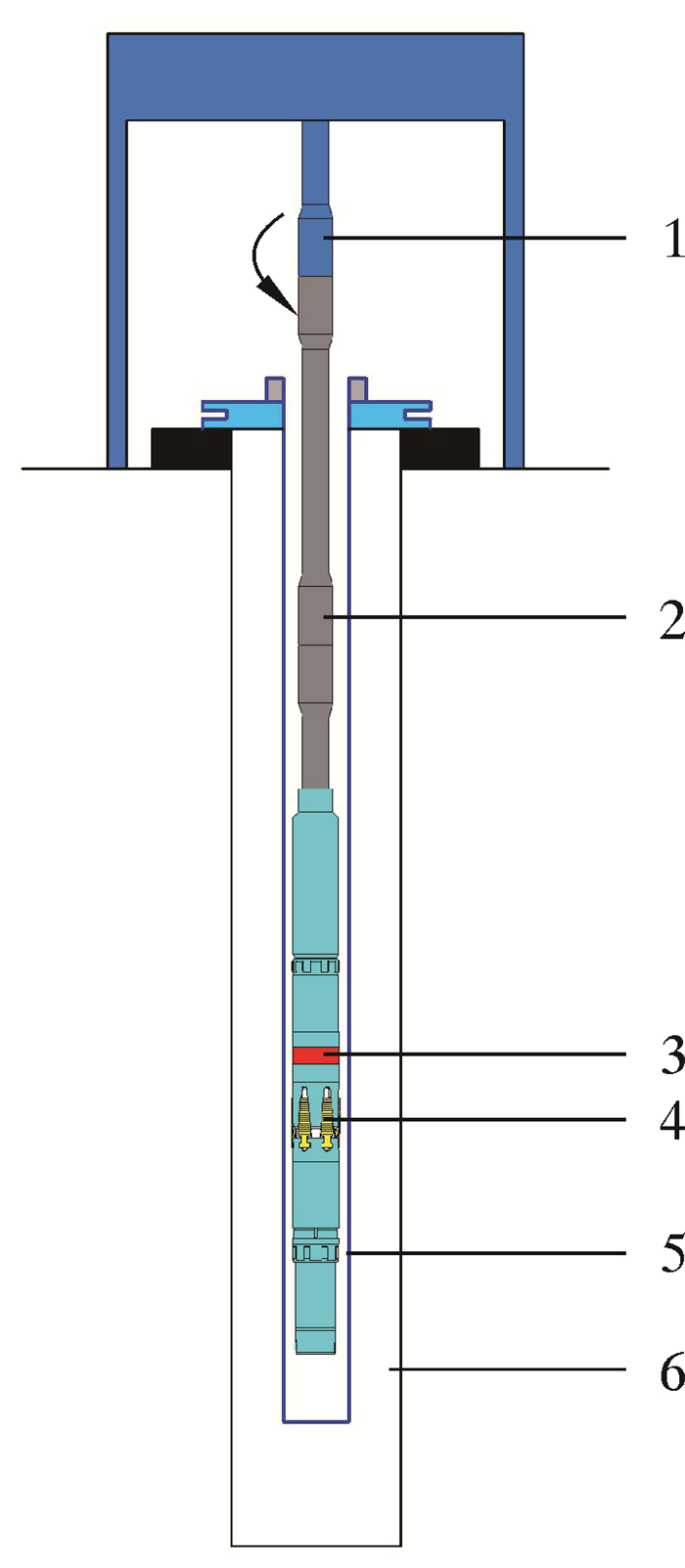

1 技术分析 1.1 结构及原理旋转尾管悬挂器主要由提升短节、回接筒、可旋转液压丢手、密封总成、轴承和坐挂承载机构等组成,结构如图 1所示。旋转尾管悬挂器连接在尾管上端,提升短节与上部送入钻具相连。尾管下入过程中可采用顶驱或转盘驱动钻具旋转,而钻具则通过可旋转液压丢手将扭矩传递到下部尾管,从而带动尾管实现旋转下入。当尾管送入到设计深度后,投球憋压使承载机构卡瓦涨开实现坐挂。继续憋压实现丢手,确认丢手后憋通球座,建立正常循环。此时,尾管重力完全作用在卡瓦和轴承上。固井替浆过程中,可通过旋转钻具带动尾管旋转,从而提高水泥浆环空顶替效率,同时旋转搅动可使水泥浆在环空分布得更加均匀,从而有效提高小间隙井的固井质量。

|

| 1—提升短节;2—回接筒;3—可旋转液压丢手;4—密封总成;5—轴承;6—坐挂承载机构。 图 1 旋转尾管悬挂器结构示意图 Fig.1 Schematic diagram of rotating liner hanger |

1.2 技术难点

相对于ø244.5 mm×ø177.8 mm旋转尾管悬挂器,ø193.7 mm×ø139.7 mm旋转尾管悬挂器的技术难点主要表现为环空间隙小。2种规格悬挂器参数对比如表 1所示。该工具的环空间隙最小为14.3 mm,环空过流面积为23.9 cm2,仅为ø244.5 mm×ø177.8 mm旋转尾管悬挂器的50%~60%;而允许的径向设计空间仅为9.5 mm,也只有ø244.5 mm×ø177.8 mm规格工具的60%。

| 规格/ (mm×mm) | 上层套管壁厚/mm | 环空间隙/mm | 悬挂器外径/mm | 设计空间/mm | 环空过流面积/cm2 |

| ø244.5×ø177.8 | 10.03 | 23.3 | 210 | 16.0 | 49.1 |

| 11.05 | 22.3 | 210 | 16.0 | 42.1 | |

| 11.99 | 21.4 | 210 | 16.0 | 35.5 | |

| ø193.7×ø139.7 | 12.70 | 14.3 | 159 | 9.5 | 23.9 |

| 10.92 | 16.0 | 159 | 9.5 | 33.2 |

环空间隙和设计空间狭小,给旋转尾管悬挂器的设计和施工带来的难度主要体现在以下方面:

(1) 该规格工具的过流面积小,固井顶替效率低,同时下入和固井过程中旋转尾管要求坐挂承载机构具有大的过流面积和高可靠性,常规的“巴掌”式承载机构在过流面积和可靠性方面无法满足施工要求。

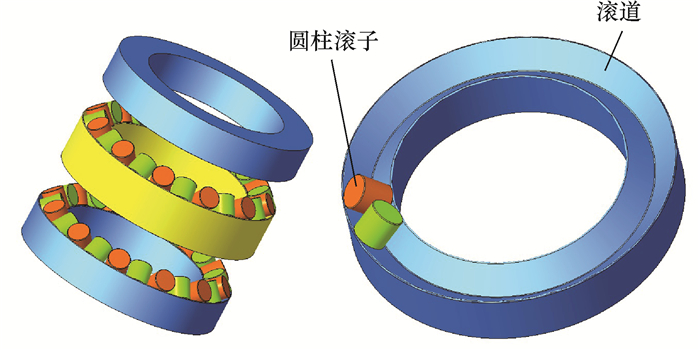

(2) 旋转轴承的性能是能否实现旋转固井的关键,而允许的设计空间过于狭小,常规的推力滚子轴承无法满足高动载和长寿命的设计要求;同时,ø193.7 mm×ø139.7 mm旋转尾管悬挂器一般用于深井或超深井,钻井液密度和固相含量高,对轴承的性能影响较大。

(3) 该规格旋转尾管悬挂器一般用于在ø165.1 mm的裸眼内下入ø139.7 mm尾管,由于裸眼环空间隙小和井眼轨迹复杂等导致旋转扭矩大,从而对旋转尾管悬挂器抗扭能力要求高,特别是扭矩传递机构——旋转液压丢手的设计难度大。

2 关键技术措施 2.1 大过流、高可靠的坐挂承载机构在尾管旋转下入和旋转固井时,对尾管悬挂器的卡瓦承载机构的可靠性要求高。常规的尾管悬挂器采用外露式的“巴掌”状卡瓦(见图 2a),其在尾管悬挂器旋转时可能脱落或损坏,导致无法旋转固井。同时,卡瓦坐挂后堵塞环空,将大幅减小环空过流面积,从而影响固井顶替效率。而这些问题在小间隙的ø193.7 mm×ø139.7 mm旋转尾管悬挂器中更为突出。为此,本文所述的旋转尾管悬挂器采用内嵌式卡瓦承载机构(见图 2b)。该机构在尾管下入过程中,卡瓦内藏于锥套内部,从而能够有效防止管串旋转时卡瓦与外层套管磕碰导致脱落或损坏的问题。再者,特殊的复合斜面立体承载方式不仅大幅提高了坐挂机构的承载能力[15],而且坐挂后卡瓦下方形成的内过流通道显著减小了环空过流面积损失。ø193.7 mm×ø139.7 mm旋转尾管悬挂器在壁厚为12.7 mm的上层套管内坐挂后过流面积为23.4 cm2,坐挂前、后的过流面积基本相同。较常规的外露式卡瓦坐挂后过流面积提高了近33%,从而能够有效保证固井过程中的环空顶替效率。

|

| 图 2 传统卡瓦与内嵌式卡瓦坐挂机构 Fig.2 Structural schematic of the setting mechanism of the traditional slip and inner slip |

2.2 高动载旋转轴承

轴承是旋转尾管悬挂器的核心部件之一,需要在承受全部尾管载荷和部分钻具重力的情况下实现高效旋转。由于设计空间的限制,轴承内部应力达到了常规推力轴承承载能力的10倍,且井下高温和钻井液中的固相或岩屑等会影响轴承的安全使用寿命。ø244.5 mm×ø177.8 mm旋转尾管悬挂器采用新型具有密封能力的对数轴承解决了以上难题[16],而ø193.7 mm×ø139.7 mm旋转尾管悬挂器设计空间狭小,无法满足对数滚子轴承设计要求。为此,设计了新型的双轨道交叉滚子轴承,如图 3所示。首先,为了满足轴承高承载的要求,设计了V形滚道,增加了滚子与轨道的接触面积;圆柱形滚子交叉排列,承载更加均匀和平稳。同时,采用双滚道设计进一步增加了滚子数量,从而提高了轴承的承载能力。其次,优选了高强度、高耐磨性的军用材料,并采用特殊热处理工艺,使轴承材料的抗拉强度达到2 100 MPa。最后,考虑到钻井液对轴承寿命的影响,轴承上、下滚道采用了小间隙设计,工作时形成半密封状态,可有效防止大颗粒固相进入滑动滚道。再者,滚道内喷涂了金属润滑剂,大大减小了旋转过程中的摩擦阻力,从而延长了轴承的使用寿命。

|

| 图 3 交叉滚子轴承结构示意图 Fig.3 Schematic diagram of crossed roller bearings |

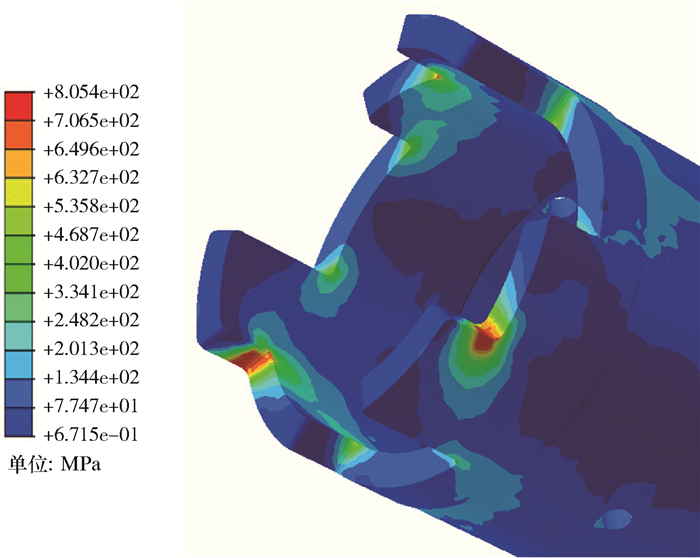

2.3 高抗扭的扭矩传递机构

旋转下入和旋转固井时,通过可旋转液压丢手中的扭矩齿传递钻具的旋转扭矩,从而驱动尾管串旋转。扭矩齿的抗扭能力是旋转尾管悬挂器安全施工的关键。扭矩齿的抗扭能力主要取决于材料的屈服强度、齿宽、齿高和齿厚等参数。为了保证扭矩传递机构的抗扭能力,首先优选了高强度的材料,材料的屈服强度达到860~900 MPa;其次,通过有限元分析优化了齿宽、齿高和齿厚等结构参数。液压丢手扭矩齿的应力分布云图如图 4所示。当齿宽为40 mm、齿高为20 mm、齿厚为11 mm、扭矩达到33 kN·m时,扭矩齿大部分应力在200~400 MPa,最大应力发生在齿的根部,为805 MPa,小于材料的屈服强度。因此,该扭矩齿的抗扭能力大于33 kN·m。

|

| 图 4 液压丢手扭矩齿应力分布云图 Fig.4 Stress distribution of hydraulic release torque tooth |

2.4 主要技术参数

ø193.7 mm×ø139.7 mm旋转尾管悬挂器的主要技术参数如下:最大外径163 mm,最小内通径124 mm,额定载荷900 kN,最大抗扭能力33 kN·m,整体密封能力35 MPa,耐温150 ℃,坐挂启动压力9~10 MPa,丢手压力13~15 MPa,球座剪脱压力20~22 MPa。

3 地面性能测试 3.1 坐挂机构承载能力试验按照SY/T 5083—2014标准进行ø193.7 mm×ø139.7 mm旋转尾管悬挂器的坐挂和承载能力测试,分别采用壁厚为12.70和10.92 mm的ø193.7 mm上层套管进行坐挂试验。首先,管内憋压9~10 MPa剪断坐挂启动剪钉,然后继续憋压至12 MPa,稳压2 min,最后采用拉伸试验机对尾管悬挂器施加拉伸载荷,模拟坐挂后的承载能力,试验结果如表 2所示。

| 套管壁厚/mm | 套管内径/mm | 坐挂压力/MPa | 坐挂后稳压/MPa | 承载能力/kN |

| 12.70 | 168.3 | 8.9 | 12 | 920 |

| 12.70 | 168.3 | 8.6 | 12 | 900 |

| 10.92 | 171.8 | 9.1 | 12 | 910 |

| 10.92 | 171.8 | 8.6 | 12 | 940 |

ø193.7 mm×ø139.7 mm旋转尾管悬挂器的承载能力均达到900 kN以上,测试过程中未发生滑移,测试后尾管悬挂器无损坏,卡瓦与套管咬痕清晰且均匀。这说明内嵌卡瓦坐挂机构性能可靠,承载能力达900 kN。

3.2 旋转轴承寿命试验为了验证新型交叉滚子轴承的性能,设计了一套模拟现场实际工况的试验装置,如图 5所示。在试验井筒内下入ø193.7 mm上层套管(壁厚10.92 mm),并在套管内灌满钻井液。所灌钻井液为聚磺钻井液体系,密度1.3 g/cm3,固体体积分数28%。在上层套管内下入整套旋转尾管悬挂器(ø193.7 mm×ø139.7 mm),短钻杆连接至井口,并与顶驱装置连接。首先,尾管悬挂器内憋压实现卡瓦坐挂,坐挂成功后采用顶驱施加300 kN的压载,模拟轴承和坐挂机构承受的尾管载荷。最后,通过顶驱以15 r/min的转速驱动钻杆和旋转尾管悬挂器旋转,通过监测顶驱的扭矩变化判断轴承在实际钻井液环境下的使用寿命。

|

| 1—顶驱装置;2—钻杆;3—轴承;4—坐挂机构;5—ø139.7 mm套管;6—试验井筒。 图 5 尾管悬挂器模拟井旋转试验装置 Fig.5 Schematic diagram of the rotating test in liner hanger simulation well |

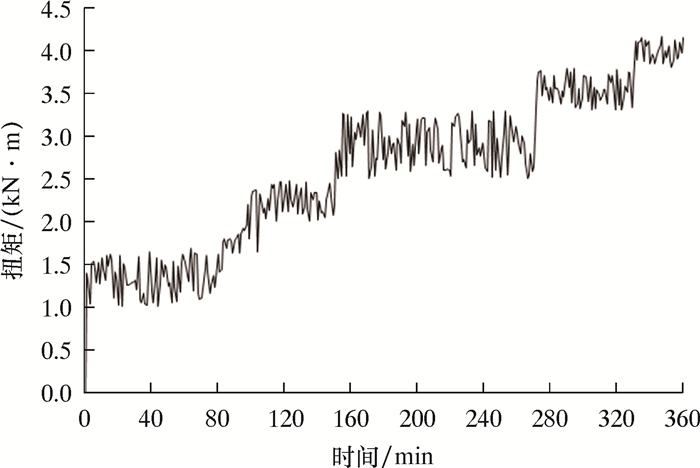

图 6为旋转尾管悬挂器的旋转扭矩随时间的变化曲线。由图 6可以看出:在前90 min内,旋转扭矩稳定在1.0~1.5 kN·m之间,扭矩较小;在90~160 min区间,旋转扭矩增加到2.0~2.5 kN·m,但变化趋势较为稳定;在160~280 min区间,扭矩逐渐增大至2.5~3 5 kN·m,且变化幅度变大;在280~360 min区间,扭矩先稳定在3.5~3.9 kN·m之间,随后上升并超过4.0 kN·m,试验停止。试验后发现,轴承内部仅有少量的钻井液残留,轴承的滚道和圆柱滚珠仅出现了轻微磨损,但仍能够顺畅地旋转。因此,该轴承在密度1.3 g/cm3的钻井液环境中、在动载300 kN的条件下能够连续工作6 h,且前2 h的扭矩维持在2.0 kN·m以下,满足现场施工要求。

|

| 图 6 旋转尾管悬挂器旋转扭矩随时间的变化曲线 Fig.6 The rotating torque of the rotating liner hanger with time |

4 现场应用关键措施 4.1 最大安全扭矩的设定

小间隙井旋转尾管时的旋转扭矩较大,为保证旋转尾管固井的作业安全,必须在施工作业前设定本次施工允许的最大安全扭矩。旋转尾管固井主要是克服送入钻具和尾管转动所产生的扭矩T0,同时还需要考虑钻具的最大允许扭矩T1和转盘的最大许用扭矩T2等因素。因此,最大安全扭矩T按式(1)计算。式(2)中TA为送入钻具在尾管悬挂器处旋转的扭矩,一般在通井时实测;TB为尾管的许用旋转扭矩,保守做法是参考螺纹的最佳上扣扭矩。

|

(1) |

|

(2) |

小间隙井旋转尾管固井作业对尾管的居中度要求高,ø193.7 mm×ø139.7 mm旋转尾管悬挂器施工时,可选用冲压成型的刚性扶正器。扶正器的安放数量与井眼情况相关,对于定向井,井斜较大时,扶正器数量适当多些,裸眼段每根套管1只,重叠段每3~5根套管1只;对于直井,扶正器数量为每2~3根套管1只,这样既能减小下入过程中的摩阻,也能够保证尾管的居中度,防止粘卡和减小旋转扭矩。

4.3 旋转尾管固井操作旋转尾管固井的目的是替浆过程中通过旋转管柱提高水泥浆顶替效率,然而固井前的循环和旋转也很重要,其直接关系到固井时是否能够正常旋转。因此,当尾管下入到位后,应采用逐渐增大排量和间歇旋转的方法,一方面使井内岩屑分批少量返出,不至于出现憋堵或井漏;另一方面防止管柱长时间静止出现粘卡,导致固井时无法旋转。当排量达到固井要求且持续旋转管柱泵压和扭矩正常时,才可以进行坐挂和丢手操作。可根据现场井况选择在循环后,泵入5~10 m3稠浆进行模拟旋转固井作业,从而更好地清洁井眼。

与常规尾管固井相比,旋转尾管固井在固井注液流程和顶替排量等方面大致相同,最佳的旋转时机是水泥浆出尾管鞋后,通过持续旋转起到提高顶替效率的最佳效果。现场操作时为防止计量不准,一般在冲洗液出尾管鞋时开始旋转管串,旋转速度控制在8~16 r/min为最佳,可根据实际旋转扭矩和环空间隙调整,当领浆返至尾管悬挂器处或泵压和旋转扭矩急速增大时,管串停止旋转。

5 现场应用 5.1 羊深1井羊深1井是西南油气分公司部署在川西的一口重点预探井,完钻井深6 313 m。由于该井气藏显示较好,为保证后续试气作业,采用旋转尾管固井技术提高小环空间隙的水泥浆顶替效率,从而提高固井质量。该井四开钻井液密度1.58 g/cm3,上层套管下深6 106 m,ø139.7 mm尾管段长522 m,壁厚10.54 mm,浮重约为143 kN。通井期间实测钻具在尾管悬挂器位置(5 790 m)的旋转扭矩为4~5 kN·m,而该井尾管的扣型为TP-CQ和TP-NF,最佳上扣扭矩为14 kN·m左右,因此,旋转尾管时的最大安全扭矩设定为18 kN·m。

施工时,尾管顺利下入到位。顶通后,逐渐提高排量至0.7 m3/min,泵压为10 MPa,且在整个循环期间每隔30 min以8~12 r/min的速度旋转管串5 min,旋转扭矩稳定在6 kN·m左右,无明显增加现象。随后投球完成坐挂和丢手,憋通球座后循环泵压与坐挂前一致。丢手后下压钻具150 kN,此时轴承的载荷为293 kN。固井前采用稠浆模拟水泥浆顶替,稠浆出套管鞋后以10 r/min的转速持续旋转20 min,扭矩稳定在6~8 kN·m,且泵压正常,证明井底岩屑已经充分循环干净。固井过程中,当隔离液出尾管鞋后开始旋转,启动扭矩为8 kN·m,循环泵压为10 MPa,随后扭矩缓慢增大;当替浆到量时,旋转扭矩增加至10 kN·m。后期测井显示,裸眼段和重叠段上部固井质量优良,满足后续压裂试气的要求。该尾管在坐挂后至固井结束,累计旋转超过2 h,且扭矩稳定,说明轴承在动载293 kN时性能和寿命均满足施工要求。羊深1井施工后,又采用相同的工具和工艺完成了鸭深1井的旋转尾管固井施工,固井质量也为优良。

5.2 TK874CH井TK874CH井是西北油田分公司塔河油田的一口侧钻井,完钻井深5 561 m,最大井斜60.4°,井深5 900 m处最大狗腿度33.49°,尾管悬挂器坐挂位置5 200 m,ø139.7 mm尾管长度356 m,钻井液密度1.36 g/cm3。通井时实测尾管悬挂器位置的旋转扭矩为3 kN·m,尾管钢级为P110,扣型为TP-G2,最佳上扣扭矩为14 kN·m左右,因此旋转尾管时的最大安全扭矩设定为16 kN·m。

尾管到位后,以0.3 m3/min的排量顶通,逐步提高排量至0.7 m3/min,泵压10 MPa,期间每隔20 min旋转1次,转速在10~15 r/min,旋转扭矩在6~9 kN·m之间,累计旋转约30 min,旋转参数如表 3所示。循环洗井结束后顺利完成投球坐挂和丢手作业。憋通球座后,当循环排量达到0.7 m3/min时,泵压仍为10 MPa,与坐挂前相同排量下的循环压力一致,体现了内嵌卡瓦坐挂机构的大过流性能。等待固井期间旋转2次,转速10 r/min,旋转扭矩在7 kN·m左右,均在安全扭矩范围内,累计旋转时间15 min。固井时,当水泥浆返出套管鞋前2 m3,开始以10 r/min的转速持续旋转尾管,启动扭矩为6 kN·m;当水泥浆出管鞋200 m左右时,扭矩增加至9 kN·m;当水泥浆返至尾管悬挂器处时,旋转扭矩增至14 kN·m,停止旋转,共计旋转20 min。该井分别在坐挂前、坐挂后及尾管固井过程中进行了长时间旋转,共计旋转65 min,在固井替浆过程中实现了全程旋转。从后期的测井曲线可以看出,裸眼段的测井质量优良,有效封固了裸眼段,保障了后续完井作业的可靠性。

| 序号 | 排量/ (m3·min-1) | 转速/ (r·min-1) | 扭矩/ (kN·m) | 旋转时间段 |

| 1 | 0.30 | 10 | 6.8 | 坐挂前 |

| 2 | 0.40 | 15 | 4.7~7.0 | 坐挂前 |

| 3 | 0.60 | 15 | 6.2~8.0 | 坐挂前 |

| 4 | 0.70 | 15 | 6.5~7.0 | 坐挂前 |

| 5 | 0.73 | 15 | 6.8~8.0 | 坐挂前 |

| 6 | 0.70 | 10 | 7.0 | 坐挂后 |

| 7 | 0.70 | 10 | 6.0~9.0 | 固井期间 |

6 结论与建议

(1) 通过对大过流的坐挂机构、高承载的旋转轴承和高抗扭的扭矩传递机构等关键技术研究,解决了设计空间小的技术难题,研制出ø193.7 mm×ø139.7 mm旋转尾管悬挂器。内嵌卡瓦坐挂机构的承载能力达900 kN,过流面积较常规机构提高近33%。新型交叉滚子轴承在300 kN动载下的寿命达到6 h以上,扭矩传递机构的抗扭能力达到33 kN·m。

(2) 制定了现场应用关键措施,在超深直井羊深1井、鸭深1井和超深定向井TK874CH井等3口井进行了现场应用,固井替浆过程中ø193.7 mm×ø139.7 mm旋转尾管悬挂器实现了尾管旋转,提高了水泥浆的顶替效率,达到了提高固井质量的目的。

(3) 旋转尾管固井技术是提高小间隙井固井质量的有效手段,随着旋转尾管悬挂器性能的不断提升和应用技术的不断成熟,建议在更大井斜和更长尾管的井内开展试验。

| [1] |

马开华, 谷磊, 叶海超. 深层油气勘探开发需求与尾管悬挂器技术进步[J]. 石油钻探技术, 2019, 47(3): 34-40. MA K H, GU L, YE H C. The demands on deep oil/gas exploration & development and the technical advancement of liner hangers[J]. Petroleum Drilling Techniques, 2019, 47(3): 34-40. |

| [2] |

曾义金. 海相碳酸盐岩超深油气井安全高效钻井关键技术[J]. 石油钻探技术, 2019, 47(3): 25-33. ZENG Y J. Key technologies for safe and efficient drilling of marine carbonate ultra-deep oil and gas wells[J]. Petroleum Drilling Techniques, 2019, 47(3): 25-33. |

| [3] |

何龙, 胡大梁. 元坝气田海相超深水平井钻井技术[J]. 钻采工艺, 2014, 37(5): 28-32. HE L, HU D L. Drilling techniques of marine ultra-deep horizontal wells in Yuanba Gas Field[J]. Drilling & Production Technology, 2014, 37(5): 28-32. |

| [4] |

叶金龙, 沈建文, 吴玉君, 等. 川深1井超深井钻井提速关键技术[J]. 石油钻探技术, 2019, 47(3): 121-126. YE J L, SHEN J W, WU Y J, et al. Key techniques of drilling penetration rate improvement in ultra-deep well Chuanshen-1[J]. Petroleum Drilling Techniques, 2019, 47(3): 121-126. |

| [5] |

张金龙, 阮臣良, 郭朝辉, 等. 旋转尾管固井关键技术分析[J]. 石油机械, 2011, 39(5): 88-91. ZHANG J L, RUAN C L, GUO Z H, et al. Key technology analysis of rotating liner cementing[J]. China Petroleum Machinery, 2011, 39(5): 88-91. |

| [6] |

阮臣良, 马兰荣, 孙文俊. 国外旋转尾管悬挂器丢手工具分析[J]. 石油机械, 2009, 37(9): 166-168. RUAN C L, MA L R, SUN W J. Releasing tool analysis of rotating liner hanger[J]. China Petroleum Machinery, 2009, 37(9): 166-168. |

| [7] |

ABDULLAH O M, ZI-ZURAIGI A. Liner hanger technology advancement and challenges[R]. SPE 164367-MS, 2013.

|

| [8] |

BREHME J, BAIN A D, VALENCIA A. Use of pressure gauges in liner running strings during liner cementing operation[R]. SPE 79906-MS, 2003.

|

| [9] |

BELLOSO A, SCOTT J R, RIVERA J M, et al. Use of liner drilling technology to ensure proper liner setting:a Mexico case study[J]. SPE 153450-MS, 2012. |

| [10] |

阮臣良, 王小勇, 张瑞, 等. 大斜度井旋转尾管下入关键技术[J]. 石油钻探技术, 2016, 44(4): 52-57. RUAN C L, WANG X Y, ZHANG R, et al. Key techniques of rotating liners running in high angle wells[J]. Petroleum Drilling Techniques, 2016, 44(4): 52-57. |

| [11] |

阮臣良, 张瑞, 张国安, 等. 旋转尾管固井技术在南海WZ12-2油田的应用[J]. 石油机械, 2016, 44(7): 60-64. RUAN C L, ZHANG R, ZHANG G A, et al. Application of rotating liner cementing technology in WZ12-2 Oilfield in South China Sea[J]. China Petroleum Machinery, 2016, 44(7): 60-64. |

| [12] |

MA L R, WANG D G, GUO Z H, et al. Research and practice of rotating technique for liner hanger[J]. The Open Petroleum Engineering Journal, 2012, 5(1): 88-97. |

| [13] |

马兰荣, 王德国, 阮臣良, 等. 多功能尾管悬挂器关键技术研究[J]. 石油钻探技术, 2014, 42(5): 119-125. MA L R, WANG D G, RUAN C L, et al. Key techniques for using multi-functional liner hanger[J]. Petroleum Drilling Technology, 2014, 42(5): 119-125. |

| [14] |

郭朝辉, 徐明会, 孙文俊. 巴基斯坦UEP油田牵制型旋转尾管固井关键技术[J]. 钻采工艺, 2018, 41(6): 30-33. GUO Z H, XU M H, SUN W J. Key issues of liner cementing using rotating liner hanger with hold-down sub in UEP Oilfield of Pakistan[J]. Drilling & Production Technology, 2018, 41(6): 30-33. |

| [15] |

阮臣良, 马兰荣, 姜向东, 等. 内嵌卡瓦尾管悬挂器的优势与现场应用分析[J]. 钻采工艺, 2013, 36(2): 84-86. RUAN C L, MA L R, JIANG X D, et al. Advantages and application of inner-slip liner hanger[J]. Drilling & Production Technology, 2013, 36(2): 84-86. |

| [16] |

马兰荣, 达伟, 韩峰, 等. 高性能尾管悬挂器关键技术[J]. 断块油气田, 2017, 24(6): 859-862. MA L R, DA W, HAN F, et al. Key techniques for high-performance liner hanger[J]. Fault-Block Oil & Gas Field, 2017, 24(6): 859-862. |