2. 胜利油田分公司石油工程技术研究院

2. Research Institute of Petroleum Engineering, Sinopec Shengli Oilfield Company

0 引言

连续管又被称为挠性管或盘管[1], 与传统螺纹连接的油管相比,其占地面积小,作业成本低,安装运输方便,可以更加快速高效地完成作业[2]。近年来,连续管其独特的优势被国内各大油田广泛的应用于钻井、完井、酸化、清蜡和压裂等各项现场作业中[3]。连续管在输送流体时,流体的流速比较高,而管径又比较小,此外,连续管除直管段外,还有部分缠绕在滚筒上,呈螺旋管状,流体在经过螺旋管段时,受到不断变化的离心力作用,会产生垂直于主流方向的二次流,造成很大的压力损失[4]。幂律流体作为石油工程中应用非常广泛的一种非牛顿流体,有多种钻井液和压裂液都属于该流变模式。因此,研究幂律流体在连续管螺旋管段内流动时的压力分布、速度分布以及相关参数对沿程压降的影响有着非常现实的意义。

关于螺旋管内流体的流动情况,国内外学者都进行了相关研究。ZHOU Y.X.等[5]用试验研究了连续管内钻井液压力损失的影响因素,并给出了压力计算公式。A.SAS-JAWORKSKY等[6]提出了牛顿流体在弯曲螺旋管内呈紊流时的摩擦因数计算公式。J.D.WILLINGHAM等[7]研究了不同浓度的聚合物溶液和钻井液在连续管内的摩阻损失,并拟合出了对应的摩阻计算公式。赵卫红和张晋凯等[8-9]对牛顿流体在螺旋管内的流动情况进行了模拟,将得到的压降与前人公式的计算结果进行了对比,并研究了曲率、管径和入口速度对压降的影响。王伟等[10]模拟了清水及钻井液在连续管内的流动情况,研究了流体黏度对管壁磨损程度以及颗粒分布的影响。张小宁等[11]采用Fluent软件模拟了泡沫流体在连续管中的压降,并将模拟结果与公式的计算结果进行了对比。

上述研究大多集中在牛顿流体方面,对幂律流体在螺旋管内流动的研究较少,且主要研究了流体表观黏度变化对压降的影响,而忽略了幂律流体最主要的两个物理参数——稠度系数和幂律指数。本文结合现场参数建立了连续管螺旋管段的三维模型,采用Fluent软件模拟了幂律流体在螺旋管内的流动情况,研究了其截面上的压力及速度分布,分析了流体及连续管的相关参数对沿程压降的影响情况,并且比较了流体稠度系数和幂律指数对压降的影响规律。

1 数学模型 1.1 控制方程 1.1.1 基本方程尽管幂律流体在螺旋管内的流动非常复杂,但其仍然满足流体力学的三大基本方程:连续性方程、动量方程和能量方程[12]。假设幂律流体在螺旋管内的流动是等温不可压缩流动,即不发生能量变化,所以不考虑能量方程。

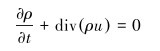

连续性方程:

|

(1) |

动量方程:

|

(2) |

式中:ρ为内部流体的密度,kg/m3;t为流体在管内流动的时间,s;u为流体的运动速度,m/s;ui为速度分量,m/s;f为流体的质量力,N;p为流体内部的压力,Pa;μ为流体的动力黏度,Pa·s。

1.1.2 湍流模型螺旋管内的流速比较快,流体的运动状态为湍流,在湍流核心区内流体质点的运动非常不规则,仅依靠连续性方程和动量方程无法求解,所以还需要补充湍流模型以封闭方程组进行求解。Fluent提供了大量的湍流模型,本文选用Realizable k-ε模型。因为在螺旋管中流体会出现二次流,即黏性流体在离心力的作用下,由于一定的几何边界条件而产生了垂直于主流方向的伴随流动[10]。Realizable k-ε模型可将湍动黏度与旋转和曲率联系起来,改进了湍动能耗散率方程,是所有湍流模型中关于二次流的复杂流动表现最出色的模型[13]。

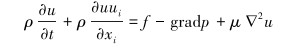

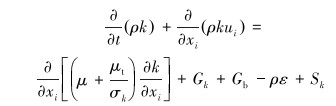

k方程:

|

(3) |

ε方程:

|

(4) |

式中:k为单位质量流体所具有的平均湍动能,J;ε为单位质量流体湍动能的耗散率;xi为位移分量,m;μt为涡黏度,Pa·s;ν为运动黏度,m2/s;Gk代表由平均速度梯度产生的湍动能,J;Gb代表由浮力所产生的湍动能,J;Sk、Sε为用户自定义的源项;σk=1、σε=1.2、C1ε=1.44、C2ε=1.9、C3ε=1.9,均为无量纲的模型常数,由试验测定。

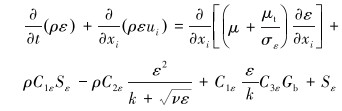

1.1.3 幂律流体本构方程幂律流体是最早用于描述非牛顿流体性质的流变模式之一,是目前石油领域应用非常广泛的非牛顿流体模型,其本构关系为:

|

(5) |

式中:τ为剪切应力,Pa;μ为表观黏度,Pa·s;γ为剪切速率;K为稠度系数,Pa·sn;n为流性指数,n < 1时为假塑性流体,n>1时为膨胀性流体。

钻井实践表明,n值较为合适的取值范围为0.4~0.7[14],n值越小,流体的非牛顿性越强。

方程(1)~方程(5)共同构成了幂律流体在螺旋管内流动的控制方程,可采用有限体积法将其进行离散求数值解。

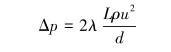

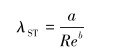

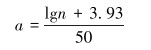

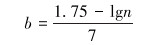

1.2 压降计算幂律流体在连续管中因摩擦阻力而造成的能量损失以压降的形式表现出来,其计算公式为[15-16]:

|

(6) |

式中:Δp为压降,Pa;L为螺旋管长度,m;d为管径,m;λ为沿程阻力系数,无量纲,与流动状态有关。

所以,只需求出阻力系数λ就可以求出压降。根据经验公式,幂律流体在直管中为湍流时的阻力系数为:

|

(7) |

其中:

|

(8) |

|

(9) |

|

(10) |

式中:Re为幂律流体的雷诺数。

幂律流体在螺旋管中为湍流时的阻力系数计算式为:

|

(11) |

式中:D为滚筒直径,m。

将式(7)、式(8)代入式(6)可分别得到直管段和螺旋管段的压降Δpz和Δpl,如果测得入口压力p,就可计算得到所需点的压力p′:

|

(12) |

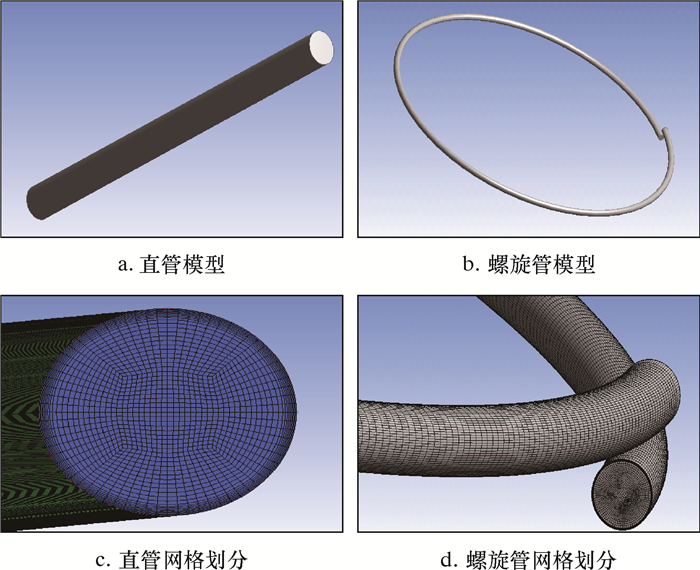

由于滚筒的空间体积非常大,而连续管的缠绕圈数又比较多,考虑到计算资源和计算时间的限制,截取一圈螺旋管进行模拟。采用ANSYS Workbench中的DM模块对螺旋管内部的流体区域进行几何建模,并采用Meshing模块进行网格划分,使用扫掠方法生成六面体网格。同时取长为1 000 mm的连续管直管段建模进行对照,采用ICEM CFD进行结构网格划分,并分别对边界层进行网格加密,将划分好的网格文件(见图 1)导入到Fluent软件中。

|

| 图 1 几何模型及网格划分 Fig.1 Geometric model and meshing |

2.2 边界条件及参数

采用压力基求解器进行稳态计算。湍流模型选用Realizable k-ε模型。边界条件使用速度入口和压力出口边界,壁面设为静止壁面,采用无滑移边界条件,近壁面采用标准壁面函数进行处理。控制方程的离散方法采用有限体积法,压力场和速度场的耦合采用Simple算法来进行计算,压力和速度离散采用二阶迎风格式。

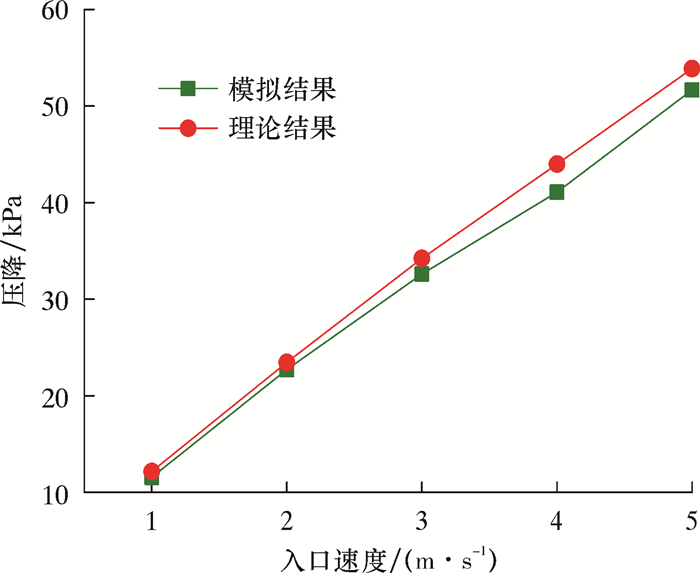

3 结果分析 3.1 数值模拟可靠性验证分别用理论公式和数值模拟两种方法计算螺旋管内幂律流体流动的压降,将两种方法得到的压降与流速的关系绘制成曲线,结果如图 2所示。两种方法所取油管尺寸和流体参数完全相同。

|

| 图 2 理论结果与模拟结果对比图 Fig.2 Comparison of theoretical results and simulation results |

由图 2可知,数值模拟结果比理论公式计算结果略小。这是因为理论公式建立在假设简化的基础上,在公式的推导过程中忽略了一些影响因素对压降的影响,导致结果偏大,但是误差不超过5%,满足工程要求,说明用Fluent软件模拟螺旋管内幂律流体的流动符合工程实际。

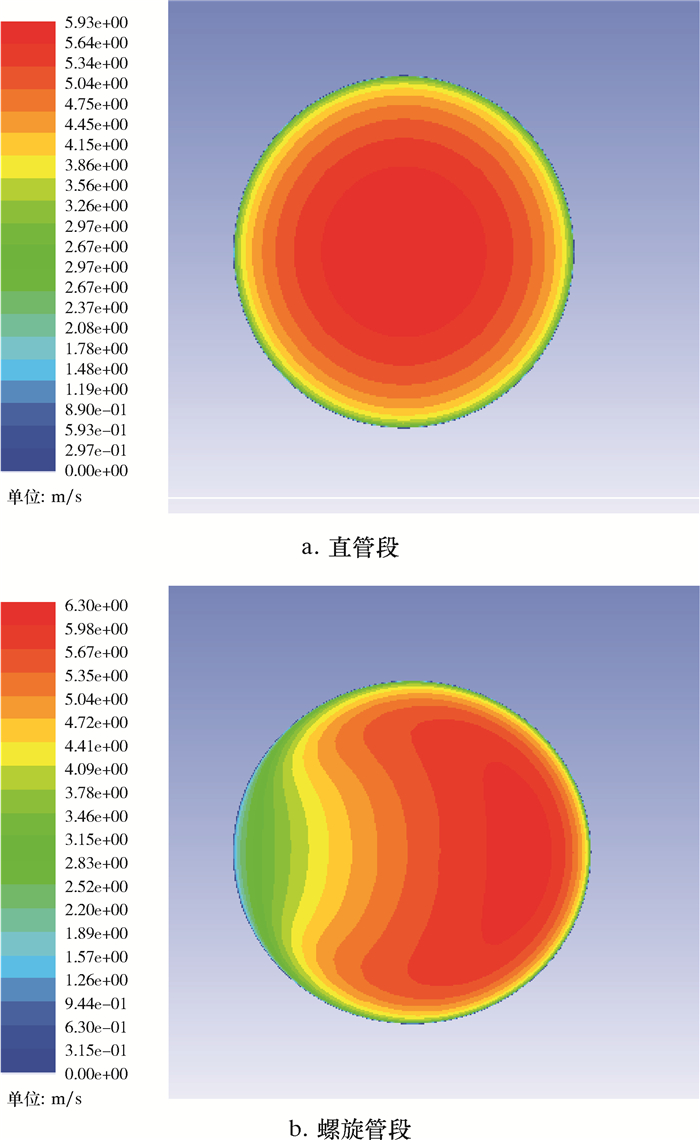

3.2 直管与螺旋管截面速度和压力分布对比本文采用连续管的规格为CT-80,管径为32.56 mm,滚筒直径为1 524 mm,分别模拟直管与螺旋管内幂律流体的流动情况,并将模拟结果进行对比。流体的相关参数设置如下:流体密度1 000 kg/m3、稠度系数K=1、流性指数n=0.4、入口速度5 m/s。

图 3为连续管直管段和螺旋管段截面上的速度分布图。由图 3可以看出:直管段内流体始终沿轴向运动,所以速度分布呈规则的同心圆状,流体在油管壁面附近受到黏性阻力的影响,壁面处速度为0,向中心速度逐渐增大,而且截面的大部分区域位于湍流核心区,速度相等,基本没有受到黏性力的影响;在螺旋管中,流体做环形流动,由于时刻受到离心力的作用,流体产生了垂直于主流方向的二次流,流体会向管壁外侧聚集,导致外侧流体速度大于内侧流体速度,速度分布图向管壁外侧凹陷。

|

| 图 3 连续管直管段和螺旋管段截面上的速度分布图 Fig.3 Comparison of velocity distribution in cross section of straight tubing section and spiral tubing section |

对比图 3a与图 3b可以看出,在螺旋管截面上速度达到最大值的区域面积减小,即不受黏性力影响的湍流核心区减小,所以,在相同边界条件下,相比于直管段,管道曲率的增大会导致黏性力的作用范围变大。

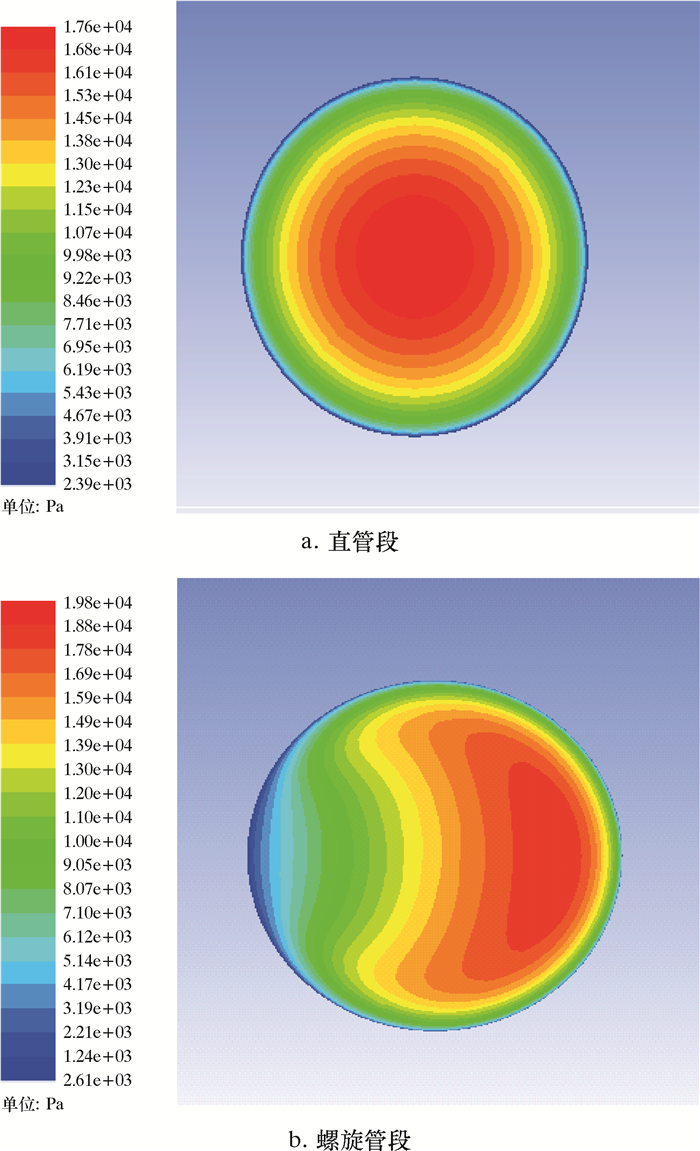

图 4为直管段截面和螺旋管段截面的压力分布图。和速度分布类似,直管段截面上的压力分布同样呈规则的同心圆形,由壁面向中心压力逐渐增大。螺旋管截面上压力分布同样向外侧凹陷,由于流体受到离心力的作用产生了二次流,流体会向外侧运动造成挤压,产生附加压力,从而导致螺旋管外侧压力大于内侧压力。

|

| 图 4 连续管直管段和螺旋管段截面的压力分布图 Fig.4 Comparison of pressure distribution between straight tubing section and spiral tubing section of coiled tubing |

3.3 螺旋管压降影响因素分析

幂律流体在螺旋管内流动时的压力损失比较大,其变化与很多因素有关,包括入口速度、管径、密度、流体稠度系数和流性指数等。研究螺旋管压降随不同因素的变化规律,可以为现场确定相关参数和减小压力损失提供指导。

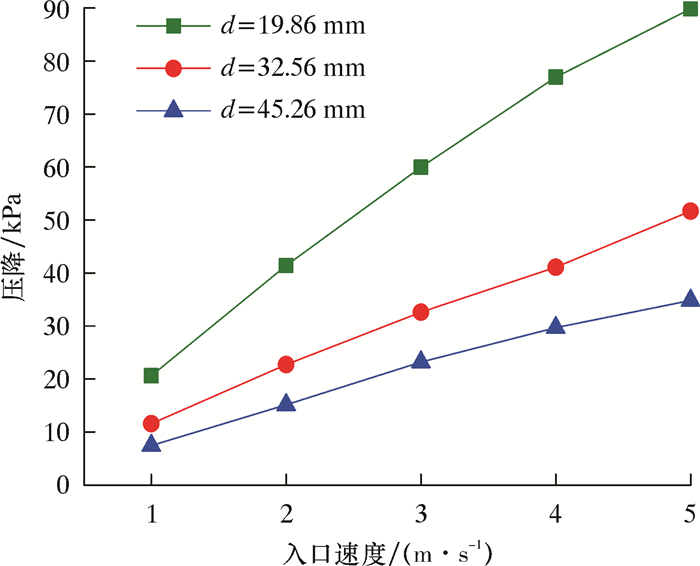

3.3.1 入口速度和管径对压降的影响选取管径分别为19.86、32.56和45.26 mm的螺旋管,分别设置入口速度为1、2、3、4和5 m/s,模拟研究入口速度和管径对螺旋管压降的影响。螺旋管压降随入口速度和管径的变化曲线如图 5所示。

|

| 图 5 压降随入口速度和管径的变化曲线 Fig.5 Effect of inlet speed and tubing diameter on pressure drop |

从图 5可以看出:不同管径螺旋管的压降都随着入口速度的增大而增大,同时随管径的增大而减小;随着流速的增加,压降变化曲线的斜率呈现减小的趋势,即随着入口速度的增大,压降的变化梯度减小;19.86 mm管径的压降随速度的变化幅度最大,45.26 mm管径的压降变化幅度最小,这说明管径越小,压降变化越剧烈,管径越大变化越平缓;当流体的流速较低时,3种管径的油管压降比较接近,而随着流速的增大,小管径油管的压降与大管径油管之间的压降差越来越大。因此,当现场作业油管内的流速很高时,为了减小压力损失,保持油管内部流动平稳,应在保证所需泵压的基础上选择管径稍大的油管。

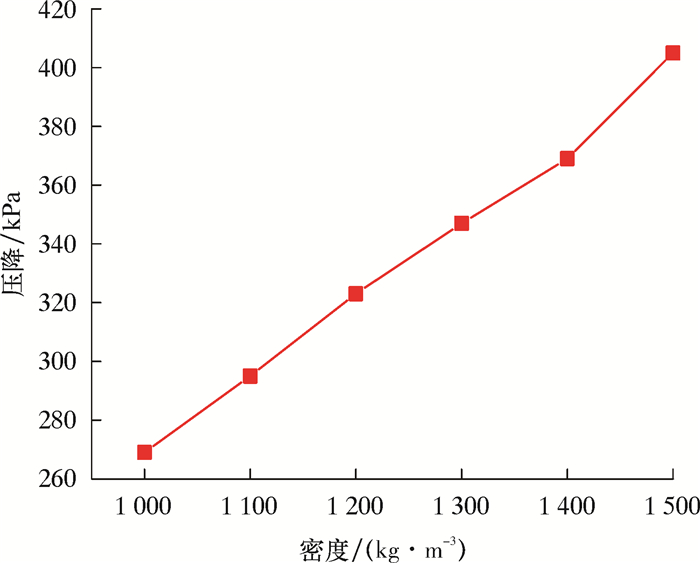

3.3.2 密度对压降的影响保持其他参数相同,设置管内流体密度分别为1 000、1 100、1 200、1 300、1 400和1 500 kg/m3,得到压降随密度的变化曲线,如图 6所示。

|

| 图 6 压降随密度的变化曲线 Fig.6 Effect of density on pressure drop |

由图 6可以看出,螺旋管段的压降随流体密度的增大而增大,大致上呈线性变化。这是因为流体的密度变大时,流体单位体积的质量变大,流动时所消耗的能量增多,造成了更大的压力损失。

3.3.3 滚筒直径对压降的影响现场用于缠绕连续管的滚筒尺寸不一样。为了研究作业时滚筒直径对油管的压降有无影响,根据现场所用的连续管,选用以下相应的滚筒直径:1.524、1.778、2.083、2.489和2.845 m,得到油管压降随滚筒直径的变化曲线(因为滚筒直径不同,导致缠绕滚筒一周的螺旋管长度不同,所以这里采用压降梯度来表示,即单位长度螺旋管的压降),如图 7所示。

|

| 图 7 压降梯度随滚筒直径的变化曲线 Fig.7 Effect of roller diameter on pressure drop gradient |

从图 7可以看出,螺旋管段的压降梯度随滚筒直径的增大而减小,但是这种变化比较微弱,相对于总压降只有5%左右,现场作业时可以忽略不计。这是因为随着滚筒直径的增大,螺旋管的曲率减小,摩擦因数增大,压降减小,但是由于现场所用滚筒的直径较大,曲率相对来说已经比较大,所以再继续增大滚筒直径以减小曲率也不会明显减小螺旋管的压降。

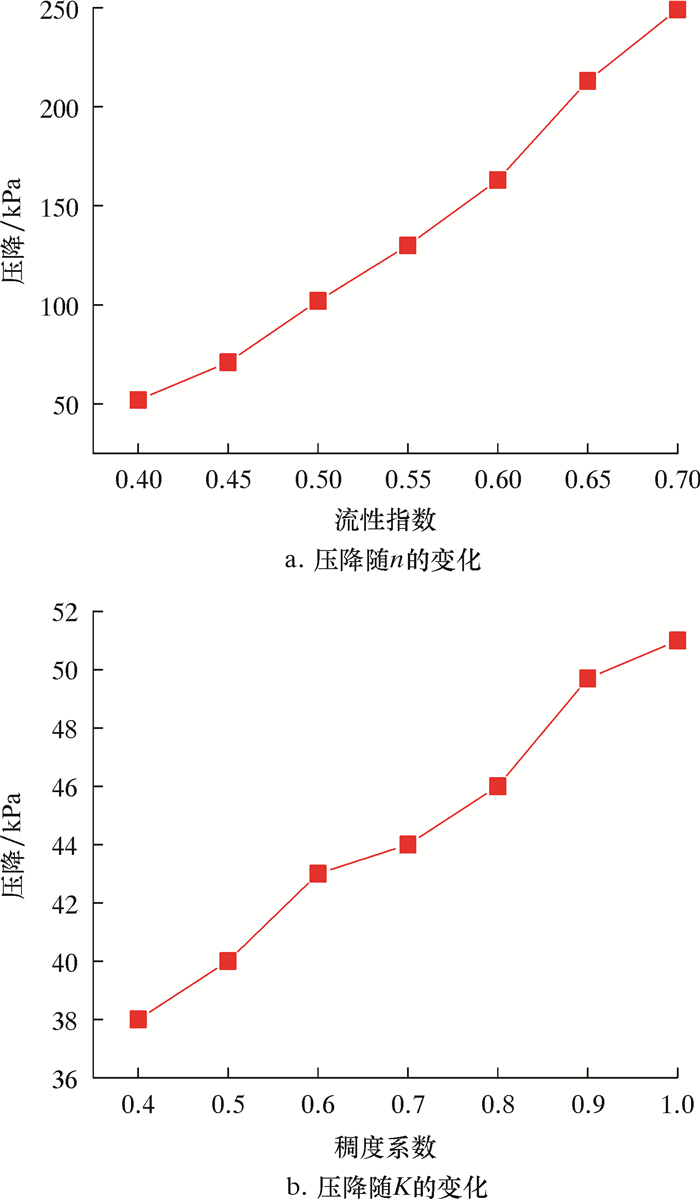

3.3.4 稠度系数K和流性指数n对压降的影响稠度系数K和流性指数n是描述幂律流体基本性质的两个重要参数。稠度系数反映幂律流体的黏性大小,流性指数反映幂律流体非牛顿性的强弱,它们的变化一定也会对压降产生影响。分别改变K和n的取值进行计算,得到压降随K和n的变化规律,并比较压降对于二者变化的敏感性。分别取K值为0.4、0.5、0.6、0.7、0.8、0.9和1.0,n值为0.40、0.45、0.50、0.55、0.60、0.65和0.70,得到压降的变化规律,如图 8所示。

|

| 图 8 压降随K和n的变化曲线 Fig.8 Effect of K and n on pressure drop |

从图 8可以看出:随着流性指数和稠度系数的增大螺旋管的压降均增大,这是因为随着流性指数的增大,幂律流体的剪切稀释性变弱,流体的表观黏度增大,流动时所需的剪切应力增大,导致流动的摩擦阻力增大,压力损失变大;随着稠度系数的增大,流体的黏度增大,也会导致压降变大,并且压降随流性指数的变化比随稠度系数的变化大得多。经过计算可以得出:流性指数每变化0.1,压降变化19.7 kPa,而稠度系数每变化0.1,压降变化1.3 kPa,前者约为后者的15倍,说明流性指数对压降的影响比稠度系数大,微小的变化都会导致压降急剧增大,所以现场选用幂律流体时应合理控制流性指数n的范围。

4 结论采用Fluent软件模拟了连续管内幂律流体的流动情况,得到如下结论:

(1) 直管段截面的压力和速度分布比较规则,呈同心圆状,而螺旋管段由于离心力的作用,压力和速度分布向外侧凹陷,外侧速度和压力相对内侧较大。

(2) 直管段截面的大部分区域位于湍流核心区,没有受到黏性力的影响,螺旋管的湍流核心区较直管段减小,说明曲率增大导致湍流核心区区域减小,增大了黏性力的作用范围。

(3) 螺旋管的压降随入口速度、密度、稠度系数和流性指数的增大而增大,随管径的增大而减小,滚筒直径对于压降可以忽略不计。对于描述幂律流体性质的两个物理参数K和n,在相同的边界条件下,n对流体压降的影响比K对压降的影响大得多。所以,应根据现场情况选择合适的作业参数以减小压力损失。

(4) 随着流体流速的增大,压降梯度越来越小,并且大管径油管比小管径油管的变化平稳。当现场作业油管内的流速很高时,为了减小压力损失,保证平稳流动,应在保证所需井下压力的基础上选择管径稍大的油管。研究结果可为现场确定连续管和流体的相关参数提供理论指导。

| [1] |

杨旭, 刘书海, 李丰, 等. 连续管检测技术研究进展[J]. 石油机械, 2013, 41(11): 100-104. YANG X, LIU S H, LI F, et al. Research progress of coiled tubing inspection technology[J]. China Petroleum Machinery, 2013, 41(11): 100-104. DOI:10.3969/j.issn.1001-4578.2013.11.024 |

| [2] |

刘清友, 瞿丹, 黎伟. 连续管钻井技术在国内非常规气开发中的应用[J]. 石油机械, 2011, 39(增刊1): 94-97, 101. LIU Q Y, QU D, LI W. Application of coiled tubing drilling technology in domestic unconventional gas development[J]. China Petroleum Machinery, 2011, 39(S1): 94-97, 101. |

| [3] |

毕宗岳. 连续油管及其应用技术进展[J]. 焊管, 2012, 35(9): 5-12. BI Z Y. Coiled tubing(CT) and its application tehnology development[J]. Welded Pipe and Tube, 2012, 35(9): 5-12. DOI:10.3969/j.issn.1001-3938.2012.09.001 |

| [4] |

赵顺亭, 东静波, 夏强, 等. 牛顿流体在连续管内流动的压降数值模拟[J]. 石油机械, 2009, 37(7): 13-16, 94. ZHAO S T, DONG J B, XIA Q, et al. Numerical simulation of pressure drop of Newtonian fluid in coiled tubing[J]. China Petroleum Machinery, 2009, 37(7): 13-16, 94. |

| [5] |

ZHOU Y X, SHAH S. New friction factor correlations for non-Newtonian fluid flow in CT[R]. SPE 77960, 2002.

|

| [6] |

SAS-JAWORKSKY A, REED T D. Predicting friction pressure losses in coiled tubing operations[J]. World Oil, 1997(9): 141-146. |

| [7] |

WILLINGHAM J D, SHAH S. Friction pressure of Newtonian and non-Newtonian fluids in straight and reeled CT[R]. SPE 60719, 2000.

|

| [8] |

赵卫红. 连续软管钻井技术[J]. 钻采工艺, 2001, 24(1): 56-59. ZHAO W H. Coiled tubing drilling technology[J]. Drilling & Production Technology, 2001, 24(1): 56-59. DOI:10.3969/j.issn.1006-768X.2001.01.018 |

| [9] |

张晋凯, 李根生, 黄中伟, 等. 连续油管螺旋段摩阻压耗数值模拟[J]. 中国石油大学学报(自然科学版), 2012, 36(2): 115-119. ZHANG J K, LI G S, HUANG Z W, et al. Numerical simulation on friction pressure loss in helical coiled tubing[J]. Journal of China University of Petroleum(Edition of Natural Science), 2012, 36(2): 115-119. DOI:10.3969/j.issn.1673-5005.2012.02.019 |

| [10] |

王伟, 张先勇, 胡强法, 等. 基于CFD的连续管内流体特征分析[J]. 石油机械, 2008, 36(10): 77-79. WANG W, ZHANG X Y, HU Q F, et al. Analysis of fluid characteristics in coiled tubing based on CFD[J]. China Petroleum Machinery, 2008, 36(10): 77-79. |

| [11] |

张小宁, 姜凤光, 李根生, 等. 泡沫在连续管螺旋管段内流动的压降数值模拟[J]. 石油钻采工艺, 2011, 33(6): 5-9. ZHANG X N, JIANG F G, LI G S, et al. Numerical simulation on pressure drawdown of foam flowing in coiled tubing spiral section[J]. Oil Drilling & Production Technology, 2011, 33(6): 5-9. DOI:10.3969/j.issn.1000-7393.2011.06.002 |

| [12] |

张立翔, 杨柯. 流体结构互动理论及其应用[M]. 北京: 科学出版社, 2004: 14. ZHANG L X, YANG K. Fluid structure interaction theory and its application[M]. Beijing: Science Press, 2004: 14. |

| [13] |

丁欣硕, 焦楠. FLUENT 14.5流体仿真计算从入门到精通[M]. 北京: 清华大学出版社, 2014: 119. DING X S, JIAO N. FLUENT 14.5 fluid simulation calculation from entry to mastery[M]. Beijing: Tsinghua University Press, 2014: 119. |

| [14] |

樊洪海. 实用钻井流体力学[M]. 北京: 石油工业出版社, 2013: 10-11. FAN H H. Practical drilling fluid mechanics[M]. Beijing: Petroleum Industry Press, 2013: 10-11. |

| [15] |

周博.连续油管钻井系统流动特性研究[D].荆州: 长江大学, 2015. ZHOU B. Research on flow characteristic of coiled tubing drilling system[D]. Jingzhou: Yangtze University, 2015. |

| [16] |

贺会群, 明瑞卿, 芮群英, 等. 连续管排水采气两相流压降模型评价及优选[J]. 石油机械, 2018, 46(10): 49-54. HE H Q, MING R Q, RUI Q Y, et al. Evaluation and optimization of pressure drop calculation models for CT drainage gas recovery[J]. China Petroleum Machinery, 2018, 46(10): 49-54. |