2. 油气资源与工程国家重点实验室;

3. 中国石油华北油田公司

2. State Key Laboratory of Petroleum Resources and Engineering;

3. PetroChina Huabei Oilfield Company

0 引言

随着非常规油气藏勘探与开发的不断发展,连续管在各种复杂井型作业中的应用越来越多,特别是在弯曲井眼或水平井中。井眼的弯曲直接影响下入过程中连续管在井下的弯曲状态和连续管内流体的运动特性与摩阻,进一步影响了连续管的作业效果。当流体通过连续管进入弯曲井眼中或从水平井直井段进入弯曲段后,由于井眼轴线和连续管轴线不断改变方向,促使流体质点在运动过程中也不断改变方向,直到流体进入直管段或水平段后才保持恒定的流动方向。在弯曲段流动过程中,连续管内壁对流体不仅有纵向的阻力,而且在连续管凹壁上还有迫使流体转向的横向附加压力。考虑到连续管尺寸的限制,流体在连续管内的流速较高。连续管轴线改变方向对流体的扰动只能向下游传播,引起流体的冲击波效应。流体质点的弯曲运动存在向心加速度和相应的离心惯性力,离心惯性力的方向从连续管凸壁指向凹壁,伴随离心惯性力作用连续管凹壁受到的挤压力增大。同时流体内部结构发生变化,流体除沿轴线纵向运动外,在连续管横断面上还产生环形流动(断面环流)。弯曲连续管内流体的这些特性对于连续管内流体的运动力学和摩阻有重要的影响。

国外学者B.MEDJANI[1]、S.N.SHAH[2-3]及V.J.PANDEY[4]等对连续管或管内流体摩阻和流动行为进行了研究,并通过试验和回归拟合给出了牛顿流体和非牛顿流体的摩阻系数计算模型,但这些公式都是针对直管段或直井段。S.A.BERGER和W.Y.SOH等[5-6]从理论角度分析了弯曲管内流体的流动,并推导了弯曲管内流体摩阻计算公式,但都是针对小曲率弯管。国内学者王洪涛等[7]、姚利明等[8]、陈勋等[9]、张晋凯等[10]及王安义等[11]对直连续管、弯曲连续管和螺旋管内摩阻进行了数值模拟及理论研究,分析了流体在不同结构管内的摩阻变化规律。上述研究为连续管作业水力学摩阻压降预测提供了理论基础,但是对弯曲连续管内流体的流动行为认识不足,还没有搞清弯曲连续管内流体的运动机理及其对摩阻的影响。因此,有必要对弯曲连续管内流体运动机理和摩阻进行分析,据此讨论不同流体条件下弯曲连续管内流体的力学特性和摩阻,以期为弯曲井眼中连续管循环摩阻计算、受力分析和排量优选提供理论参考。

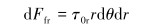

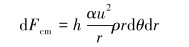

1 弯曲连续管内流体运动机理 1.1 断面环流与横向切力弯曲井眼中,连续管内流体流动的一个明显特征是在与流体流动轴线正交的断面上流体有横向分速。在流体表面,横向分速指向连续管凹壁,而临底的横向分速则指向连续管凸壁,这种横向流动称为断面环流。为了分析断面环流上流体产生的横向切力,在弯曲连续管内沿断面S-S方向取距离曲率中心O为r处的垂向微小流体控制体,分析其受力情况。图 1为微小流体控制体运动与受力示意图。图 1中微小控制体的宽度为dr,长度为rdθ,高度为h。设弯曲连续管内平均流速为u,则作用于微小控制体上的横向力有:①微小控制体两侧面(bc和ad)由于动水压力差产生的动压力;②微小控制体与沿断面S-S方向连续管内壁接触面上的横向阻力;③由于流体弯曲运动存在向心加速度而产生的离心惯性力。

|

| 图 1 弯曲连续管内微小流体控制体运动与受力示意图 Fig.1 Motion and force state of fluid unit in the curved coiled tubing |

微小控制体两侧面的动水压力计算式为:

|

(1) |

式中:dFp为微小控制体两侧面的动水压力差,N;ρ为弯曲连续管内流体密度,kg/m3;g为重力加速度,m/s2。

微小控制体与沿断面S-S方向连续管内壁接触面上的横向阻力为:

|

(2) |

式中:τ0r为微小控制体与断面S-S方向连续管内壁上的横向切应力,MPa。

由于流体弯曲运动存在向心加速度而产生的离心惯性力为:

|

(3) |

式中:u为弯曲连续管内流体平均流速,m/s,且u是曲率半径r的函数,即u(r);α为动能修正系数,计算时α取1.0。

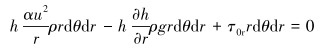

根据达朗贝尔原理,微小控制体上所受的3个横向力保持平衡,即有:

|

(4) |

对式(4)进行整理得:

|

(5) |

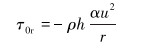

由于流体完全充满连续管,则任意r处微小控制体两侧面(bc和ad)没有流体高度差,即

|

(6) |

式(6)即为沿曲率半径r方向的微小控制体的横向切应力方程式。

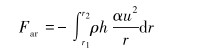

对式(6)沿连续管直径积分,则弯曲连续管内断面环流引起的断面单位长度上的横向切力为:

|

(7) |

式中:Far为连续管断面单位长度上的流体横向切力,N/m。

具体计算时要确定沿断面S-S方向流体平均流速沿直径的分布情况,即u(r)的函数关系。为了近似计算横向切力,假定弯曲连续管内断面环流有势涡旋[12],即断面S-S上平均流速与曲率半径成反比,ur=C。将ur=C代入式(7)得:

|

(8) |

式中:C为常数,由试验确定。

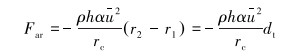

式(8)不便于实际计算,为此采用弯曲段运动流体轴线的曲率半径rc和断面平均流速

|

(9) |

式中:rc为连续管内流体轴线的曲率半径,m,计算时可取井眼曲率半径;dt为连续管内径,m。

考虑到r1<r2,由式(8)可知,τar < 0,这表明弯曲连续管内断面环流引起的附加横向切应力的方向是从凹壁指向凸壁。由于横向切应力的存在,迫使弯曲连续管内流体始终呈现断面环流状态。这样在弯曲井眼中流体的横向分速和纵向流速叠加可能形成复杂的流动状态,容易引起弯曲连续管凹壁的过度冲刷。如果此时流体是携砂流体,则会造成连续管凹壁冲蚀的加剧,随着时间的延长,连续管横断面上的壁厚可能出现随机不均匀性。

1.2 流体冲击波效应弯曲井眼中,连续管轴线改变方向对所注入的急流流体的扰动只能向下游传播,引起流体的冲击波效应。这种效应发生的外在条件是边界改变对流体的扰动,容易引起管内流体性质的改变。以水平井弯曲段为例,弯曲连续管内流体冲击波传播如图 2所示。由于连续管内流体流速较高,使得流体具有很大的惯性,遇到凹壁转向的约束,在B点开始对凹壁起冲击作用,根据力的相互作用原理,凹壁对流体施加反力,迫使流体沿凹壁转向,朝凸壁运动,从而产生动量变化,可能引起流体流态的转变。这种扰动以波的形式在连续管内传播,称之为冲击波。此时,冲击波的正扰动线沿BC方向。相反地,由于凸壁向外偏转,冲击波的负扰动线从A点开始沿AC方向。两条扰动线在C点交会,C点下游凹壁和凸壁产生的扰动便互相影响,造成扰动不能沿直线传播,而是分别沿着CE和CD的曲线方向传播,结果在BCA区域内流体未受扰动,ACE区域是只受凸壁扰动影响的区域,BCD区域是只受凹壁扰动影响的区域。DCE下游为凹壁和凸壁扰动同时影响的区域,随后朝下游不断发生波的干涉和反射等作用而向下游传播,从而在整个弯曲连续管内流体发生冲击波效应。发生冲击波后,连续管内流体的流速变化和流态转变与流体原来的性质及造成扰动的边界条件有关。一旦从弯曲段进入水平段后,由于流体恢复到正常流动的流速分布状态,流体的冲击波效应会在一定距离内消失。分析结果表明,流体进入弯曲井眼时,由于弯曲连续管凹壁和凸壁的边界转向,造成流体动量的不断变化,引起弯曲连续管内流体产生冲击波,从而可能改变管内流体的流态,这对弯曲连续管内流体摩阻计算具有显著影响。

|

| 图 2 弯曲连续管内流体冲击波传播示意图 Fig.2 Schematic diagram of fluid shock wave propagation in the curved coiled tubing |

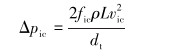

2 弯曲连续管内流体摩阻

弯曲井眼中,由于连续管内存在断面环流和冲击波效应,流体流动较为紊乱,一般处于紊流状态。较高流速靠近连续管凹壁,受到凹壁的阻力较直管段大,并且弯曲段下端凸壁附近可能还有漩涡,因而弯曲段的摩阻要比相同长度的直管段大。因此,有必要计算弯曲连续管内流体摩阻。

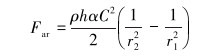

弯曲连续管内流体摩阻为[13]:

|

(10) |

|

(11) |

式中:Qi为连续管内流体排量,m3/min;vic为连续管内流体流速,m/s;L为弯曲连续管长度,m;fic为弯曲连续管内流体摩阻系数,由连续管内流体流态决定。

为了便于比较清水冲洗和加砂射孔作业中弯曲连续管内摩阻,摩阻系数fic按照清水和携砂流体两种情况进行计算。

2.1 清水在弯曲连续管内的摩阻对于清水,基于试验得出的弯曲连续管摩阻系数fic为[14]:

|

(12) |

式中:Reiw为清水的雷诺数;Rc为弯曲连续管曲率半径,m,计算时可取弯曲井眼曲率半径。

清水的雷诺数Reiw为:

|

(13) |

式中:μiw为清水的运动黏度,m2/s。

将式(13)代入式(12)得:

|

(14) |

联立式(14)、式(11)和式(10)得:

|

(15) |

连续管射孔时,实际采用的射孔携砂流体是非牛顿流体,其流变模式可用幂律流型。对于携砂流体,弯曲段连续管的摩阻系数fic为[15]:

|

(16) |

其中:

|

(17) |

式中:Reif为携砂流体的雷诺数;n为流性指数;a和b为计算系数。

携砂流体流变模式为幂律流型时,其雷诺数Reif为[15-16]:

|

(18) |

式中:K为稠度系数,Pa·sn。

将式(16)~式(18)和式(11)代入式(10),可得携砂流体在弯曲连续管内的摩阻。

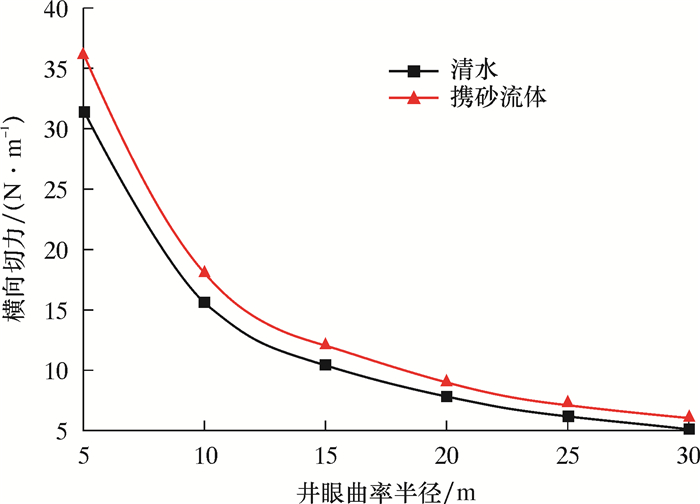

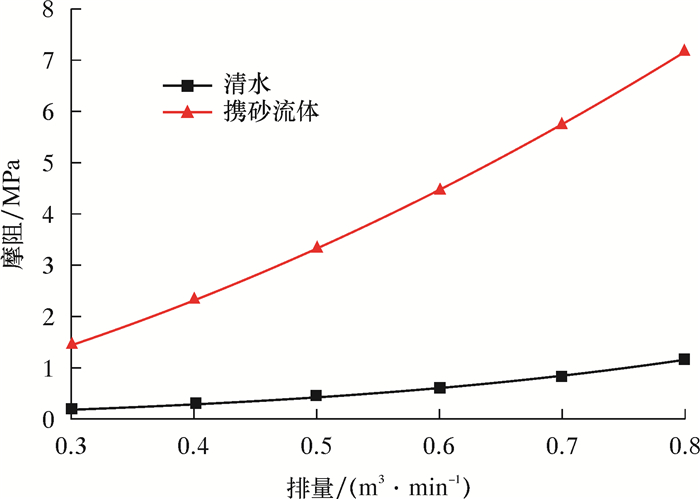

3 参数敏感性分析上述分析结果表明,弯曲连续管内流体的横向切力主要受弯曲段曲率半径(或井眼曲率半径)、注入排量、管柱尺寸及流体密度的影响;弯曲连续管内流体的摩阻与弯曲段曲率半径、注入排量、管柱尺寸、流体性能参数及雷诺数等有关。将50.8 mm×3.96 mm的QT900连续管下至水平井的139.7 mm×9.17 mm P110完井套管中,进行清水冲洗和加砂射孔作业,分析井眼曲率半径和注入排量对弯曲连续管内流体横向切力和摩阻的影响规律。分析时,流体运动参数、物理参数及井眼基础参数如下:井眼曲率半径5~30 m,弯曲段管柱长度500 m,注入排量0.3~0.8 m3/min,连续管内流体为清水时密度1 000 kg/m3,连续管内流体为携砂流体时密度1 150 kg/m3,清水黏度1 mPa·s,携砂流体流性指数0.45,携砂流体稠度系数0.8 Pa·sn。

3.1 井眼曲率半径对流体横向切力的影响图 3为注入排量0.8 m3/min条件下,弯曲连续管内流体横向切力随井眼曲率半径的变化曲线。由图 3可以看出,弯曲连续管内流体横向切力随井眼曲率半径的增大而减小,这表明井眼弯曲程度越小,流体的切向运动趋势越小,连续管内流体横向切力就越小,对连续管凹壁的挤压也就越小。相同井眼曲率条件下,流体密度越大,连续管内流体横向切力越大,这说明流体密度越大,流体运动的离心惯性力越大,切向运动趋势加剧,从而增大了流体与连续管接触面上的横向切力。

|

| 图 3 弯曲连续管内流体横向切力随井眼曲率半径的变化曲线 Fig.3 Variation of transverse shear force of fluid in the curved coiled tubing with wellbore curvature radius |

3.2 排量对流体横向切力的影响

图 4为井眼曲率半径30 m条件下,弯曲连续管内流体横向切力随注入排量的变化曲线。由图 4可以看出,弯曲连续管内流体横向切力随注入排量的增大而增大,这表明在一定井眼曲率半径条件下,随着注入排量的增大,连续管内流体平均流速和加速度增大,增加了连续管断面上切向速度和加速度分量,从而增大了连续管内流体的横向切力。相同注入排量下,随着流体密度的增大,流体运动的离心惯性力增加,加剧了流体的切向运动趋势,从而增大了流体与连续管接触面上的横向切力。

|

| 图 4 弯曲连续管内流体横向切力随注入排量的变化曲线 Fig.4 Variation of transverse shear force of fluid in the curved coiled tubing with injection displacement |

3.3 井眼曲率半径对流体摩阻的影响

图 5为注入排量0.8 m3/min条件下,弯曲连续管内清水和携砂流体的摩阻随井眼曲率半径的变化曲线。由图 5可以看出,在弯曲井眼中,随着井眼曲率半径的增大,弯曲连续管内清水和携砂流体的摩阻随之降低。这是因为井眼弯曲程度越小,流体的切向运动趋势越小,流体与连续管内壁接触面上的横向阻力就越小,从而减小了流体摩阻。与清水相比,携砂流体在弯曲连续管内的摩阻较大。

|

| 图 5 弯曲连续管内流体摩阻随井眼曲率半径的变化曲线 Fig.5 Variation of fluid friction in the curved coiled tubing as a function of wellbore curvature radius |

3.4 排量对流体摩阻的影响

图 6为井眼曲率半径30 m条件下,弯曲连续管内清水和携砂流体的摩阻随注入排量的变化曲线。由图 6可以看出,在一定井眼曲率半径下,弯曲连续管内流体摩阻随排量的增大而增大。这是因为在一定井眼曲率半径下,随着注入排量的增大,连续管内流体平均流速和加速度增大,增大了连续管断面上切向速度和加速度分量,从而增大了流体与连续管内壁接触面上的横向阻力,增大了流体摩阻。与清水相比,携砂流体在弯曲连续管内的摩阻受注入排量影响较为明显。因此,弯曲井眼中连续管加砂射孔作业时,应尽量控制排量,以控制地面泵压的升高。

|

| 图 6 弯曲连续管内流体摩阻随注入排量的变化曲线 Fig.6 Variation of fluid friction in the curved coiled tubing as a function of injection displacement |

4 结论

(1) 弯曲连续管内流体运动呈现断面环流和冲击波效应,这可能是引起弯曲连续管内流体复杂流动的力学机制。

(2) 弯曲连续管内流体流动的断面环流和冲击波效应在一定程度上影响了连续管内流体流态和摩阻,这是弯曲连续管内的摩阻要比相同长度直管段大的主要原因。

(3) 随着井眼曲率半径的减小和注入排量的增大,不同流体条件下,弯曲连续管内流体流动的横向切力和摩阻随之增大。这表明不同流体条件下弯曲连续管内流体流动的横向切力和摩阻受弯曲段井眼曲率半径和注入排量的影响较大。

| [1] |

MEDJANI B, SHAH S N. A new approach for predicting frictional pressure losses of non-Newtonian fluids in coiled tubing[R]. SPE 60319-MS, 2000.

|

| [2] |

SHAH S N, ZHOU Y, NAVAL G. Flow behavior of fracturing slurries in coiled tubing[R]. SPE 74811-MS, 2002.

|

| [3] |

SHAH S N, ZHOU Y. An experimental study of the effects of drilling solids on frictional pressure losses in coiled tubing[R]. SPE 67191-MS, 2001.

|

| [4] |

PANDEY V J. Friction pressure correlation for guar-based hydraulic fracturing fliuds[R]. SPE 71074-MS, 2001.

|

| [5] |

BERGER S A, TALBOT L, YAO L S. Flow in curved pipes[J]. Annual Review of Fluid Mechanics, 2003, 15(1): 461-512. |

| [6] |

SOH W Y, BERGER S A. Fully developed flow in a curved pipe of arbitrary curvature ratio[J]. International Journal for Numerical Methods in Fluids, 1987, 7(7): 733-755. DOI:10.1002/fld.1650070705 |

| [7] |

王洪涛, 付璐, 孙士慧, 等. 连续油管水力压裂管内摩阻研究进展[J]. 大庆石油地质与开发, 2017, 36(6): 105-108. WANG H T, FU L, SUN S H, et al. Research progress of the friction pressure drop in the hydraulic fracturing coiled tubing[J]. Petroleum Geology and Oilfield Development in Daqing, 2017, 36(6): 105-108. |

| [8] |

姚利明, 何俊才, 刘巨保, 等. 连续油管井下弯曲段沿程压降计算方法[J]. 石油钻采工艺, 2016, 38(5): 650-656. YAO L M, HE J C, LIU J B, et al. Calculation methods for pressure drop along downhole bending section of coiled tubing[J]. Oil Drilling & Production Technology, 2016, 38(5): 650-656. |

| [9] |

陈勋, 闫铁, 毕雪亮, 等. 连续油管管内摩擦压降计算模型与敏感性分析[J]. 石油钻采工艺, 2014, 36(5): 13-17. CHEN X, YAN T, BI X L, et al. Calculation model for internal frictional pressure drop in coiled tubing and analysis of sensitivity[J]. Oil Drilling & Production Technology, 2014, 36(5): 13-17. |

| [10] |

张晋凯, 李根生, 黄忠伟, 等. 连续油管螺旋段摩阻压耗数值模拟[J]. 中国石油大学学报(自然科学版), 2012, 36(2): 115-119. ZHANG J K, LI G S, HUANG Z W, et al. Numerical simulation on friction pressure loss in helical coiled tubing[J]. Journal of China University of Petroleum (Natural Science Edition), 2012, 36(2): 115-119. DOI:10.3969/j.issn.1673-5005.2012.02.019 |

| [11] |

王安义, 梁政, 吴大飞. 连续管井下作业摩阻计算分析[J]. 石油机械, 2010, 38(1): 25-27, 31. WANG A Y, LIANG Z, WU D F. An analysis and calculation of the down hole operating friction of coiled tubing[J]. China Petroleum Machinery, 2010, 38(1): 25-27, 31. |

| [12] |

汪志明, 崔海清, 何光渝. 流体力学[M]. 北京: 石油工业出版社, 2006: 46-48. WANG Z M, CUI H Q, HE G Y. Fluid mechanics[M]. Beijing: Petroleum Industry Press, 2006: 46-48. |

| [13] |

GALLEGO F, SHAH S N. Friction pressure correlations for turbulent flow of drag reducing polymer solutions in straight and coiled tubing[J]. Journal of Petroleum Science and Engineering, 2009, 65(3/4): 147-161. |

| [14] |

SRINIVASAN P S, NANDAPURKAR S S, HOLLAND F A. Friction factors for coils[J]. Transactions of the Institution of Chemical Engineers, 1970, 48(1): 156-161. |

| [15] |

WILLINGHAM J D, SHAH S N. Friction pressures of Newtonian and non-Newtonian fluids in straight and reeled coiled tubing[R]. SPE 60719-MS, 2000.

|

| [16] |

JAWORSKY A S, REED T D. Predicting friction pressure losses in coiled tubing operations[J]. World Oil, 1997, 218(9): 141-146. |