0 引言

由于页岩储层孔隙度及渗透率较低,页岩气的自然产量和采收率也很低,所以页岩气商业化开采必须依赖于有效的水力压裂增产增注措施[1-2]。地面高压管汇是水力加砂作业中的关键设备,压裂液呈固液两相流的形式在管汇中流动非常复杂。这是因为流体载荷与管汇壁面有复杂的流固耦合力学效应,导致管汇发生冲蚀及变形[3],同时压裂液中的固体颗粒支撑剂使得流固耦合效应更加复杂[4]。

弯管作为高压管汇的组成部分,被用于改变流体流向。弯管受结合部耦合作用较大[5],其发生冲蚀磨损和变形失效情况比直管更加严重。因此,对弯管部位压裂液固液两相流动及流固耦合效应进行分析具有重要意义。

目前,主要利用计算流体动力学(CFD)进行弯管内部流场固液两相流分析。江国叶等[6]分析了油流流速及弯管上倾角等因素对输油弯管泥砂颗粒运动规律的影响。PEI J.等[7]分析了颗粒粒径及管道几何参数对弯管流场分布及最大冲蚀区域的影响。马晓阳等[8]讨论了雷诺数和颗粒粒径等参数对水平90°弯管内固液两相流动特性的影响。Y.Y.IKARASHI等[9]利用粒子成像技术研究了不同曲率半径弯管的流场及湍流程度。ZHANG J.X.等[10]从试验及CFD模拟的角度研究了流速、流体黏度和颗粒尺寸等参数对弯管冲蚀率的影响。DUARTE等[4]主要研究了颗粒尺寸对弯管冲蚀作用的影响。WANG K.等[11]利用CFD软件建立了石油管道弯头固体颗粒冲蚀数学模型,分析了弯曲角度对最大冲蚀率区域的影响。涂亚东等[12]分析了高压管汇曲率半径、管汇内径及弯曲角度等结构参数对管汇冲蚀规律的影响。

上述研究主要集中于固液两相流动特性及颗粒流动冲蚀作用,并未考虑固液两相流下流体与固体的流固耦合作用。为此,本文利用CFD软件FLUENT、ANSYS Mechanical及System Doupling模块对典型高压管汇弯管模型进行双向流固耦合模拟,研究了压裂液中支撑剂浓度、压裂液流量及支撑剂粒径等因素对管道剪应力分布及变形的影响。

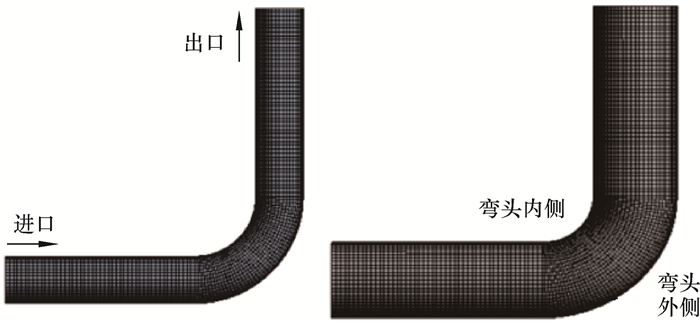

1 弯管建模及网格划分本文选用标准高压管汇弯管作为研究对象,其工作压力在21~105 MPa之间。所建立的弯管模型计算域和边界条件如图 1所示。弯管内径d为47.8 mm,外径为76.2 mm,曲率半径为85 mm。考虑流体在弯头两端充分流动,取连接直管段长度为4d,即191.2 mm。

弯管材料选用高压管汇材料30CrMo合金结构钢,密度为7 850 kg/m3,泊松比为0.279,弹性模量为211 GPa。

|

| 图 1 弯管模型计算域和边界条件示意图 Fig.1 Schematic diagram of the geometry and boundary conditions for elbow model |

在ANSYS Workbench的Mesh模块中,使用多区域扫掠法分别对流场区域及管壁结构区域进行六面体网格划分。为保证计算结果的准确性,将流体域与固体域网格尺寸均设为4 mm,网格划分结果及网格质量见表 1。

| 区域 | 网格单元数 | 节点数 | 平均正交程度质量 | 平均单元畸变度 |

| 流场区 | 18 765 | 21 840 | 0.982 79 | 0.152 65 |

| 管壁区 | 23 904 | 117 814 | 0.962 15 | 0.201 47 |

对弯管部分进行局部网格细化,流场域及管壁结构部分网格如图 2所示。

|

| 图 2 流场域及管壁结构部分网格 Fig.2 Grids of the fluid section and wall structure of elbow |

2 流固耦合数值模拟设置 2.1 数值方法

流场区域在流场分析软件FLUENT中进行计算,基于雷诺时均(RANS)方法及Standard k-ε湍流模型。

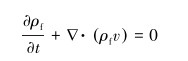

RNAS方法所包括的连续性方程以及动量方程如下:

|

(1) |

|

(2) |

式中:ρf是流体密度,kg/m3;v是流速矢量;ff是体积力矢量;t是时间, s;τf是流体应力,Pa。

|

(3) |

式中:p是流体压力,Pa;g是重力加速度,m/s2;μ是流体动力黏度,Pa·s;I是二阶单位张量;xi、xj是坐标分量。

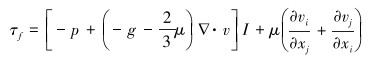

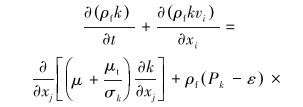

将标准k-ε作为流动控制方程,不考虑流体压缩时,标准k-ε湍流模型的湍动能k和湍流耗散率ε的约束方程如下:

|

(4) |

|

(5) |

式中:Pk是湍动能生成项,μt为湍流黏度,Pa·s。

|

(6) |

式中:Cμ是常数项。

湍动能生成项计算式可表示为:

|

(7) |

式中:C1、C2、σk、σε均为常数项。

上述常数项取值如下:Cμ=0.09,C1 =1.44,C2 =1.92,σk =1.0,σε =1.3。

对于多相流模型,由于压裂液中支撑剂颗粒浓度较小,所以选用DPM模型。采用Simplec算法处理压力-速度耦合,采用二阶迎风差分,求解器设为压力基求解器。管壁结构域在ANSYS Mechanical中计算,将弯管模型进出口设为固定约束,弯管内壁设为流固耦合界面。

流固耦合界面上流体与固体应力τ和位移d满足控制方程:

|

(8) |

式中:n为耦合界面法向的单位矢量。

在System Coupling模块中将流体求解器与固体求解器进行数据交换迭代。

2.2 边界条件流场区域中弯管进口为速度进口[10, 13],弯管出口为压力出口。为便于比较分析,将出口压力设为0 Pa[13]。压裂液中液体为水,固体颗粒选用陶粒颗粒作为支撑剂。管壁设为反射边界,压裂液模拟参数为支撑剂质量浓度、支撑剂粒径及支撑剂颗粒流速。文中支撑剂质量浓度为18~90 kg/m3,支撑剂粒径为200~1 000 μm,支撑剂颗粒流速为10~30 m/s。

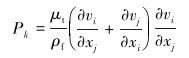

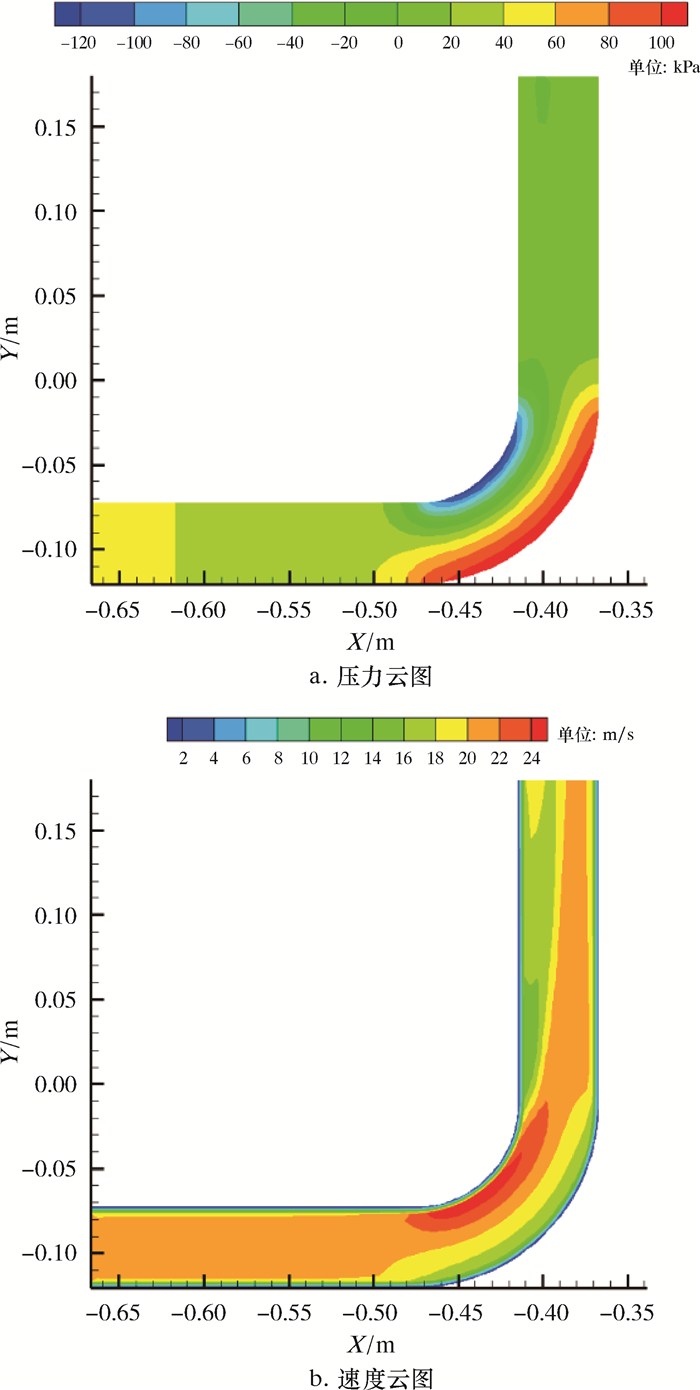

3 模拟结果分析设支撑剂粒径为1 000 μm、质量浓度为54 kg/m3、颗粒流速为15 m/s,采用CFD软件FLUENT模拟得到弯管固液两相流流场压力和速度模拟结果,如图 3所示。

|

| 图 3 弯管内流场压力和速度云图 Fig.3 Pressure distribution and velocity distribution of high pressure elbow |

从图 3可以看到,直管段压力变化均匀,而在弯头部位存在明显的压力梯度。弯头部位外侧压力明显高于直管段,而弯头部位内侧出现负压区,因此空化现象最有可能出现在这个区域[14]。空蚀发生于高压区,即弯头外侧附近,这会造成弯头外侧管壁损伤。

流体进入弯头后,在其内侧壁面形成较大的顺流向压力梯度,导致该处湍流强度增大。流体流经直管后流动自由发展,在离心力和压力的共同作用下,在出口段直管处高速流体逐渐流向拱背侧,靠近弯头内侧直管壁则成为低速区,最大流速由弯管内侧转向外侧,流体的冲击加剧了弯管外侧壁面的冲蚀效果,弯管外侧为实际冲蚀磨损主要部位,这也解释了弯管实际使用中弯头外侧为冲蚀磨损最严重区域[15]。

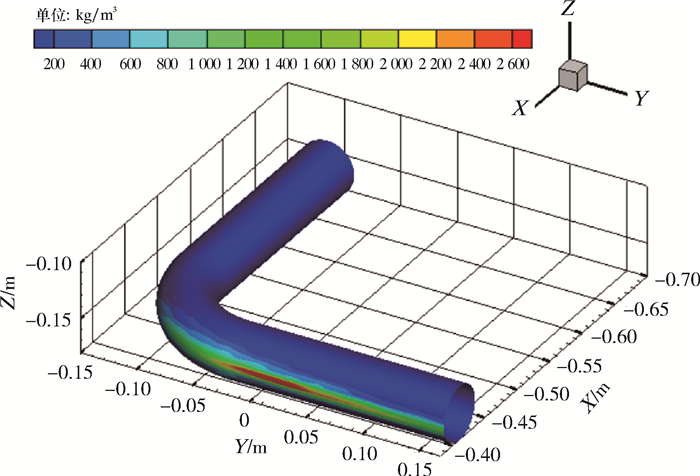

图 4为弯管流场中支撑剂离散量质量浓度云图。从图 4可以发现,在离心力作用下,支撑剂固体颗粒主要分布于弯管外侧,其中弯头外侧和弯头外侧附近直管段区域颗粒质量浓度高,颗粒与弯管外壁碰撞概率较高,加剧了冲蚀磨损程度。

|

| 图 4 弯管流场中支撑剂离散量质量浓度云图 Fig.4 DPM-concentration of high pressure elbow |

4 流固耦合作用分析

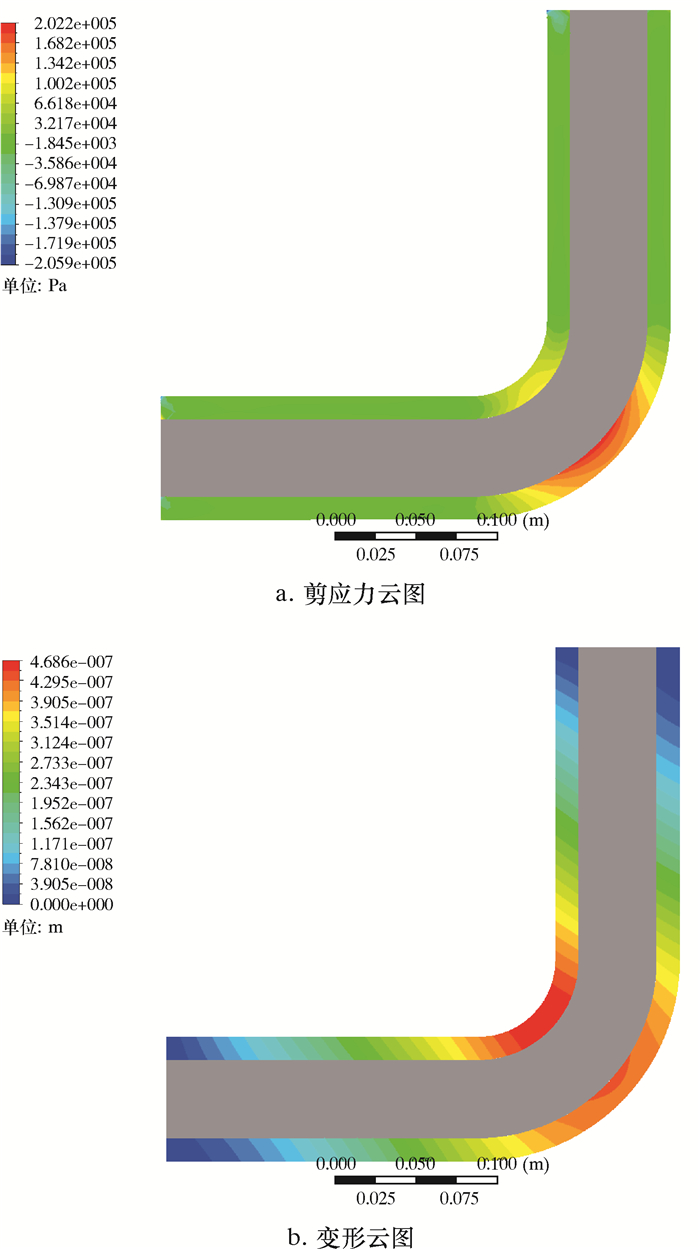

基于双向流固耦合仿真技术,将FLUENT计算得到的流体仿真结果(压力和流速等)与ANSYS结构分析软件中的Mechanical模块在System Coupling模块中进行三重迭代,得到弯管管壁所受剪应力及变形,如图 5所示。

|

| 图 5 弯管管壁剪应力和变形云图 Fig.5 Shear stress and deformation of high pressure elbow wall |

从图 5可以看出:由于弯头强制改变了流体流动方向,受流体切向冲刷最严重,所以最大剪应力出现于弯头部位;由于弯头外拱还要受到支撑剂颗粒冲击,所以弯头外拱处所受剪应力大于弯头内拱处。同时,弯头处发生了明显的流致变形,由于弯管内侧流速高于外侧,所以弯头内侧变形更严重。

4.1 支撑剂颗粒质量浓度对流固耦合结果的影响在CFD模拟时,设定压裂液中陶粒质量浓度为18~90 kg/m3,即离散相体积分数为1%~5%,流速为20 m/s, 支撑剂颗粒粒径为1.0 mm。经过双向流固耦合计算,得到管壁最大剪应力和最大变形如图 6所示。

|

| 图 6 支撑剂质量浓度对流固耦合作用的影响 Fig.6 Effect of proppant mass concentration on fluid-structure interaction |

从图 6可以看出,随着支撑剂颗粒质量浓度增加,管壁弯头处最大剪应力和最大变形量呈近似线性增大。这是因为入口流速一定时,单位面积管壁在一定时间内受到更多固体颗粒冲击。随着支撑剂颗粒质量浓度从18 kg/m3增加至90 kg/m3,最大剪应力增幅为5.1%,最大变形量增幅为2.91%。由于实际作业中,支撑剂质量浓度很低[1],所以支撑剂质量浓度对管壁的应力及变形影响不大。

4.2 支撑剂颗粒粒径对流固耦合结果的影响将支撑剂颗粒粒径设为200~1 000 μm,得到固液两相流作用对管壁流固耦合的影响,如图 7所示。

|

| 图 7 支撑剂颗粒粒径对流固耦合作用的影响 Fig.7 Effect of particle size of proppant on fluid-structure interaction |

从图 7可以看出,随着颗粒粒径的增大,管壁所受的最大剪应力与最大变形量均先突然变大后逐渐减小。这是因为随着微小颗粒粒径增大,单个粒子的质量及动能增加,但是单位时间、单位面积上颗粒数量减少,即与管壁发生碰撞的颗粒数目减少。在颗粒粒径较小的情况下,受粒子能量影响较大,管壁所受流固耦合力学效应较大。当颗粒粒径增大到一定程度时,固液碰撞次数占据主导因素,因此管壁最大剪应力和最大变形量逐渐减小,当颗粒粒径为200 μm时,管壁所受到的流固耦合作用最明显。

4.3 支撑剂颗粒流速对流固耦合结果的影响保持支撑剂颗粒质量浓度和粒径不变,改变压裂液入口流速,研究支撑剂颗粒流速对流固耦合作用的影响。图 8显示了流速对管壁剪应力和变形的影响。

|

| 图 8 支撑剂颗粒流速对流固耦合作用的影响 Fig.8 Effect of proppant particle velocity on fluid-structure interaction |

从图 8可以看出,当颗粒流速增大时,管壁最大剪应力和最大变形量急剧增大,且均呈近似指数增大,支撑剂单个颗粒动能呈指数增长,并且单位时间、单位面积管壁上有更多的颗粒发生碰撞。相比颗粒质量浓度和颗粒粒径,颗粒流速对弯管内流固耦合作用影响最明显,对弯管造成的冲蚀磨损影响最大。

5 结论(1) 高压弯管在压裂过程中,在弯头部位存在明显的压力及流速梯度,由于压裂液固液两相流冲击,弯头外侧部位管壁剪应力最大,且支撑剂颗粒质量浓度高,冲蚀磨损和流致变形主要发生在该区域。

(2) 随着入口处支撑剂颗粒质量浓度和流速的增加,高压弯管剪应力和变形增大,其中,流量对高压弯管流固耦合作用的影响最显著。

(3) 增大支撑剂颗粒粒径,管壁所受到的流固耦合作用影响先增大后减小,当颗粒粒径为200 μm时,管壁的剪应力和变形程度最大。

| [1] |

蒋廷学. 页岩气压裂技术[M]. 上海: 华东理工大学出版社, 2017. JIANG T X. Shale gas fracturing technology[M]. Shanghai: East China Univeristy of Science and Technology Press, 2017. |

| [2] |

胡瑾秋, 田斯赟, 万芳杏. 页岩气压裂井下工况多步预测方法研究[J]. 中国安全科学学报, 2018, 28(4): 115-121. HU J Q, TIAN S Y, WAN F X. Research on a multi-step method for prediction of shale gas fracturing well condition[J]. China Safety Science Journal, 2018, 28(4): 115-121. |

| [3] |

谢永金, 樊建春, 张宏, 等. 页岩气开发用高压管汇损伤机理及检测技术[J]. 石油机械, 2011, 39(增刊1): 109-112. XIE Y J, FAN J C, ZHANG H, et al. Damage mechanism and detection technology of high pressure manifold for shale gas development[J]. China Petroleum Machinery, 2011, 39(S1): 109-112. |

| [4] |

DUARTE C A R, DE SOUZA F J. Numerical investigation of mass loading effects on elbow erosion[J]. Powder Technology, 2015, 283: 593-606. DOI:10.1016/j.powtec.2015.06.021 |

| [5] |

FERRAS D, MANSO P A, SCHLEISS A J, et al. Fluid-structure interaction in straight pipelines with different anchoring conditions[J]. Journal of Sound and Vibration, 2017, 394: 348-365. DOI:10.1016/j.jsv.2017.01.047 |

| [6] |

江国业, 刘兵. 输油管道弯管固液两相流流动特性数值模拟[J]. 油气储运, 2019, 38(4): 398-403. JIANG G Y, LIU B. Simulation on the flowing characteristics of solid-liquid two-phase flow in bends of oil pipeline[J]. Oil & Gas Storage and Transportation, 2019, 38(4): 398-403. |

| [7] |

PEI J, LUI A H, ZHANG Q, et al. Numerical investigation of the maximum erosion zone in elbows for liquid-particle flow[J]. Powder Technology, 2018, 333: 47-59. DOI:10.1016/j.powtec.2018.04.001 |

| [8] |

马晓阳, 武传宇, 陈洪立, 等. 水平90°弯管内固液两相流动的数值模拟[J]. 浙江理工大学学报(自然科学版), 2014, 31(3): 228-234. MA X Y, WU C Y, CHEN H L, et al. Numerical simulation of solid-liquid flow in a horizontal 90° elbow pipe[J]. Journal of Zhejiang Sci-Tech University(Natural Sciences), 2014, 31(3): 228-234. |

| [9] |

IKARASHI Y Y, UNO T, YAMAGATA T, et al. Influence of elbow curvature on flow and turbulence structure through a 90°elbow[J]. Nuclear Engineering and Design, 2018, 339(1): 181-193. |

| [10] |

ZHANG J X, KANG J, FAN J C, et al. Research on erosion wear of high-pressure pipes during hydraulic fracturing slurry flow[J]. Journal of Loss Prevention in the Process Industries, 2016, 43: 438-448. DOI:10.1016/j.jlp.2016.07.008 |

| [11] |

WANG K, LI X F, WANG Y S, et al. Numerical investigation of the erosion behavior in elbows of petroleum pipelines[J]. Powder Technology, 2017, 314(1): 490-499. |

| [12] |

涂亚东, 徐小兵, 殷华锋, 等. 高压管汇冲蚀磨损规律研究[J]. 石油机械, 2018, 46(2): 84-88. TU Y D, XU X B, YIN H F, et al. Analysis on erosion wear laws of high pressure manifold[J]. China Petroleum Machinery, 2018, 46(2): 84-88. |

| [13] |

ZHU H J, ZHANG W L, FENG G, et al. Fluid-structure interaction computational analysis of flow field, shear stress distribution and deformation of three-limb pipe[J]. Engineering Failure Analysis, 2014, 42: 252-262. DOI:10.1016/j.engfailanal.2014.04.021 |

| [14] |

XU Q, FENG J X, ZHANG S C. Effects of different loads on structure stress of "L" type large-diameter buried pipe network based on fluid-structure-heat coupling[J]. International Communications in Heat and Mass Transfer, 2017, 86: 220-230. |

| [15] |

李建刚. 在役高压管汇失效分析及检测方案实施[J]. 石油工业技术监督, 2018, 34(10): 56-59. LI J G. Failure analysis of in-service high pressure pipe manifold and implementation of its detection scheme[J]. Technology Supervision in Petroleum Industry, 2018, 34(10): 56-59. DOI:10.3969/j.issn.1004-1346.2018.10.018 |