0 引言

工程中常用的疲劳寿命分析方法有名义应力法、局部应力应变法、应力场强法和临界距离法[1-2]等。名义应力法是最早形成的疲劳寿命分析方法[3],该方法认为只要应力集中系数和载荷谱相同,由同种材料制成的任一构件的寿命就相同。因其应用简便,在工程中应用较广,但是由于其未考虑构件塑性变化以及加载顺序对疲劳寿命的影响,未能明确实际构件与试验标准试件的S-N曲线之间的等效关系,所以应用此法预测的结果并不精确。局部应力应变法是一种根据缺口根部局部应力-应变的历程和材料的疲劳性能曲线估算疲劳寿命的方法[4],该方法假定若同种材料制成的构件的危险部位的最大应力应变历程相同,则他们的疲劳寿命相同。此法考虑了构件塑性变化和加载顺序,因此预测结果较名义应力法更精确,不过由于此方法将缺口根部危险点的应力应变等效为光滑试验件上作用的等效应力应变,未能考虑缺口根部的应力梯度和多轴应力的影响,故其结果与实际仍存在偏差。应力场强法通过提出一个辩证地处理缺口的局部和整体的参数——场强σFI来反映缺口件受载的严重情况[5],该法认为材料的疲劳破坏与缺口根部一定区域的应力应变场有关,并假定:若缺口根部应力场的历程与光滑试件的应力场强度的历程相同,则两者具有相同的寿命。应力场强法引入了应力梯度和缺口破坏区的概念,克服了前两种方法的缺点。唐东林和李岩等[6-7]分别在抽油机驴头和航空发动机轮盘的疲劳寿命研究中证实了此方法的精确度,经过大量试验验证了其在疲劳寿命预测上更为精确。然而缺口破坏区域范围在实际工况下难以确定,使得应力场强法的应用尤其是在复杂载荷下的应用受到了限制。

针对上述方法存在的问题,D.TAYLOR和L.SUSMEL等[8-9]在总结前人研究的基础上提出了临界距离法,此方法认为当该区域的平均应力超过疲劳强度时就会发生疲劳失效。近年来,众多学者先后将临界距离法应用到缺口件寿命预测中并取得了较好的结果。辛朋朋等[10]利用线法临界距离法对TC4合金缺口试样的临界距离和低循环疲劳寿命进行了分析和预测,重点研究了缺口临界距离与寿命、载荷比和应力集中系数等参数的相关关系。孙迪等[11]从尺寸系数入手,重点研究了基于临界距离法中的线法的缺口件疲劳尺寸系数,并建立了相关公式,通过对Q235和45钢两种常见材料的U形缺口和半圆形缺口的有限元分析和与试验结果比较,发现其与给出的公式非常接近。柳云瀚[12]将临界距离理论应用于涡轮盘高温低周疲劳寿命的预测中,取得了较高的精确度。魏超等[13]重点研究了泵头体内腔裂纹扩展形式,确定了其断裂形式以Ⅰ型为主。目前大多数研究都是直接应用临界距离法于特定材料和缺口件,对传统临界距离法的公式进行修正的研究较少, 将临界距离理论应用在泵头体材料的疲劳寿命研究更是未见报道。

本文通过对某泵头体材料铬镍合金标准试样和缺口件进行疲劳试验,得到材料的S-N曲线。应用传统临界距离法中的点法和线法对缺口件进行寿命预估,将理论寿命与试验结果对比,分析理论值和试验值之间的差异来源,进一步对传统点法和线法进行修正,得到了更准确的公式,并验证了修正公式对该泵头体材料疲劳寿命预估的可靠性。验证结果表明,修正公式大大提高了疲劳寿命预估的精度,具有一定的现实意义。

1 临界距离法的基本原理 1.1 临界距离理论在工程实际中,发生疲劳断裂的部位往往是构件孔和缺口等应力集中处,即大部分情况下需要研究的是缺口件的疲劳问题。H.NEUBER[14]和PERTERSON分别提出了考虑缺口根部应力分布的疲劳预测思想。H.NEUBER认为机械构件的疲劳寿命不仅仅与应力集中处的最大应力有关,同时还与应力最大处周围某一范围内的整体应力分布有关,即应力梯度,这是对于临界距离法最早的概念。H.NEUBER假设应力集中区域尖端的应力被平均分布在材料单元上,将这个平均应力作为疲劳性能控制参数。随后PETERSON将H.NEUBER的理论进行简化,他认为距离缺口根部一定距离的某点的应力可以作为有效应力。H.NEUBER和PETERSON的这两种方法后来被归结为“线法”和“点法”。近些年,D.TAYLOR等[15-17]系统地整理了前人的研究成果,并正式提出了临界距离法(Theory of Critical Distance),即TCD理论。该理论将缺口附近整体的应力分布作为影响材料失效的关键因素,认为当该区域的平均应力超过疲劳强度时就会发生疲劳失效。

1.2 传统临界距离法公式K.TANAKA等[18-21]将临界距离法总结为点、线、面、体4种方法,本文重点介绍点法和线法的应用以及修正。材料的特征长度在此处用a0表示。

1.2.1 点法以缺口根部截面上某一点的应力作为有效应力进行寿命预测。K.TANAKA和D.TAYLOR将此点定义为距离裂纹尖端a0/2处。

|

(1) |

式中:σpm为点法有效应力,σ1为缺口根部“聚焦路径”小应力场变化函数,r为距缺口根部尖端的距离,θ为与“聚焦路径”的夹角,本文全取0°。

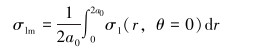

1.2.2 线法以缺口根部一定距离内的平均应力作为有效应力进行寿命预测。线法中选取裂纹尖端到距离裂纹尖端2a0这一线段上的应力。

|

(2) |

式中:σlm为线法的有效应力。

图 1所示为传统点法和线法所需考虑的范围。点法考虑缺口根部尖端沿应力变化最大方向,即“聚焦路径”上a0/2处那一点的应力;线法则考虑沿“聚焦路径”上0~2a0的这一线段上的平均应力。图 1中半径为a0的半圆面积区域即为面法考虑的缺口根部弹性应力场区域,本文在此不多做讨论。

|

| 图 1 点法和线法的计算区域 Fig.1 Calculation area of the point method and the line method |

1.3 特征长度的求取

临界距离法通过引入材料的特征长度这一参数,将断裂力学与TCD理论联系起来,从而解决了临界距离的求取问题,得到了临界距离。将其数值代入得到的缺口根部线弹性应力场中即可求得平均应力,再将此平均应力代入材料的S-N曲线中就可以求出缺口件的疲劳寿命。

对于临界距离法,特征长度的求取是关键。使用E.L.HADDAD经验式:

|

(3) |

式中:L0为特征长度,ΔKth、Δf-1分别为应力比为-1时材料的裂纹扩展门槛值和疲劳极限变程。

需要注意的是:有些文献将临界距离和特征长度这两个概念混淆了,在传统临界距离法中材料的特征长度是联系断裂力学的关键参数,其与材料的裂纹扩展门槛值和疲劳极限变程有关,而临界距离则是不同临界距离法(点法、线法和面法等)所考虑的缺口根部局部线弹性应力场范围尺寸。

2 试验部分试验部分主要分为光滑试样疲劳拉压试验和缺口件的疲劳拉压试验两部分,在进行疲劳试验前先进行材料的力学试验[22-24]。材料性能参数为:弹性模量204 GPa,泊松比0.3,屈服极限860 MPa,极限抗拉强度1 080 MPa,切线模量20 GPa,包辛格系数0.817。

2.1 光滑试样疲劳试验本次疲劳试验采用300 kN微机控制电液伺服疲劳试验机进行小型构件的单轴加载疲劳试验,试验中的应力比R=-1,频率f=1 Hz。

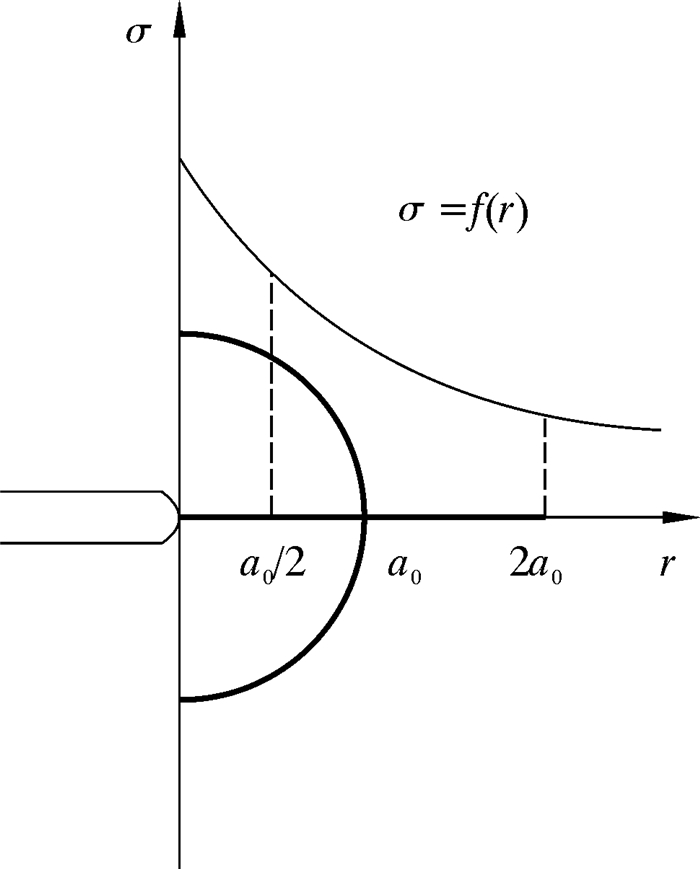

根据GB /T 15248—2008标准加工试样,试样尺寸及标准漏斗形试验件实物如图 2所示。

|

| 图 2 试样尺寸与实物 Fig.2 The specimen dimension and photo |

对试样进行38、36、32、28、26、24、22、20、18和16 kN这10个应力级别的疲劳试验,数据如表 1所示。

| 应力级别/kN | 对数疲劳寿命 |

| 38 | 3.013 |

| 36 | 3.788 |

| 32 | 4.458 |

| 28 | 4.494 |

| 26 | 5.115 |

| 24 | 5.143 |

| 22 | 5.569 |

| 20 | 5.633 |

| 18 | 5.802 |

| 16 | 6.699 |

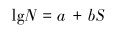

2.2 缺口试样疲劳试验

缺口件设计尺寸及试验件实物如图 3所示。对5根同种试样进行应力级别为10 kN的疲劳拉压试验,得到其疲劳寿命如表 2所示。由表 2可以看到,在该应力级别下试样的疲劳寿命在190 000次附近浮动,选取其平均值190 135.8次。

|

| 图 3 缺口件尺寸及试样实物 Fig.3 The notched specimen dimension and photo |

| 应力级别/kN | 第1根/次 | 第2根/次 | 第3根/次 | 第4根/次 | 第5根/次 | 平均值/次 |

| 10 | 190 342.0 | 189 903.0 | 190 154.0 | 190 403.0 | 189 877.0 | 190 135.8 |

2.3 数据处理

S-N曲线经验方程一般可以表示为指数公式:

|

(4) |

式中:α和C均为材料常数,N为疲劳寿命,S为应力。

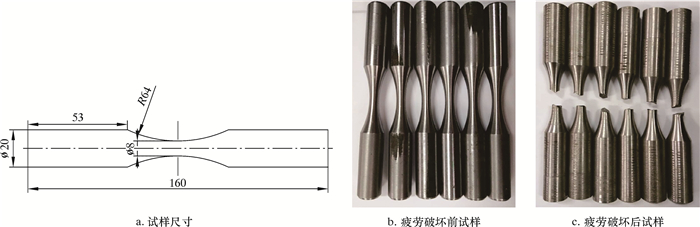

对公式取对数并整理得:

|

(5) |

式中:a、b为材料常数。

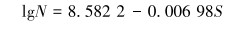

由式(5)可知,幂函数的S-N经验公式在半对数坐标图上为一直线。根据光滑试样在不同应力下的疲劳寿命数据,得到其在半对数坐标系下的分布散点图,如图 4所示。线性拟合得到拟合公式:

|

(6) |

|

| 图 4 试验件半对数寿命拟合图 Fig.4 Fitting graph of semi-logarithmic life of the test piece |

3 基于传统临界距离法的理论计算 3.1 特征长度的求取

通过对标准试样进行力学试验,得到了此材料的疲劳极限大约为318 MPa。查阅相关文献[21]得到其裂纹扩展门槛值为6.36 MPa·m1/2。由公式(3)求得其特征长度L0=0.128 6 mm。

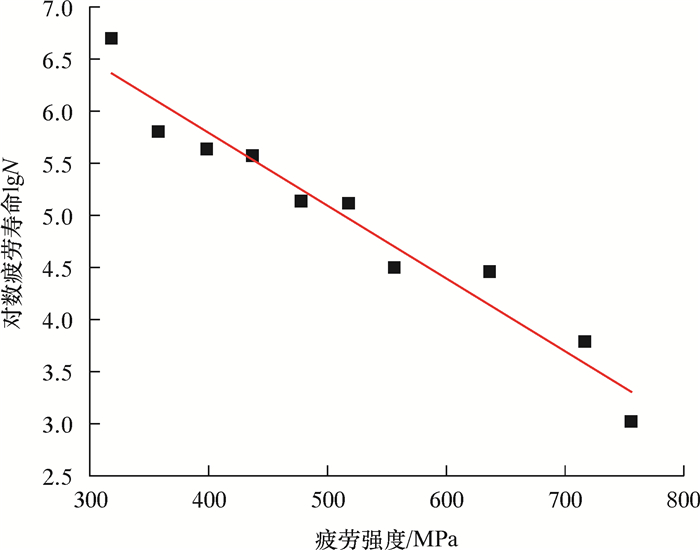

3.2 有限元模型建立和应力分析传统临界距离法只需要考虑缺口根部附近线弹性应力场的变化,大大减少了工作量。本文使用ABAQUS对缺口件进行二维建模仿真,考虑到模型的对称性,选取二维平面1/4个缺口件模型,对缺口根部进行局部网格细化,得到其在10 kN的应力级别下的缺口根部应力场(见图 5)。图 6为缺口根部“聚焦路径”上的应力变化图。

|

| 图 5 缺口根部应力场 Fig.5 Stress field at the root of the notch |

|

| 图 6 聚焦路径上的应力变化图 Fig.6 Stress changes on the focus path |

3.3 理论计算 3.3.1 传统点法计算

应用点法公式,计算得到r=0.064 3 mm,直接在图 6提取对应坐标点,得到σpm=500.439 MPa,代入公式(6)计算,得到点法疲劳寿命Npm=122 744(次)。

3.3.2 传统线法计算根据线法公式,得到线法的临界距离r=0.257 2 mm,先直接在图 6上求取积分面积,可以得到σlm=417.676 MPa,代入公式(6)计算,得到线法疲劳寿命Npm=457 088(次)。

3.4 计算结果与分析将临界距离法计算结果与试验结果进行对比,如表 3所示。

| 项目 | 试验值 | 点法计算值 | 线法计算值 |

| 寿命/次 | 190 135.8 | 122 744.0 | 457 088.0 |

| 误差/% | — | -35.44 | 140.40 |

试验中选取了同一母体材料加工而成的缺口试样,在同一载荷条件下进行5次试验取得平均值,保证了试验数据的可靠性。通过传统点法和线法得到的理论寿命分别为122 744次和457 088次,误差分别为-35.44%和140.40%,可以看出点法精度要高于线法,两种方法的误差均处于1.5倍公差带以内。

4 临界距离法的修正通过传统临界距离法的点法和线法对缺口件进行了疲劳寿命预估,并将理论寿命与试验结果进行比较,发现尽管传统方法的精度较高,但仍有较大改进空间。基于此,本文提出了一种对传统点法和线法修正的公式。

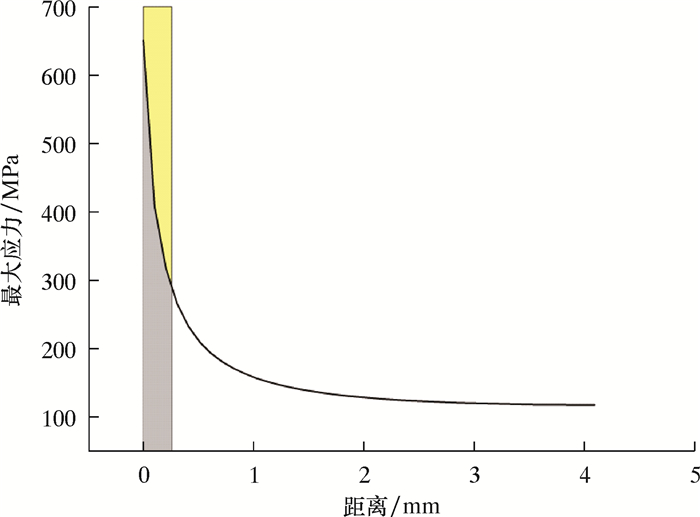

4.1 点法的修正传统临界距离法中的点法认为,当缺口构件在距缺口尖端L0/2的最大主应力等于光滑试验件在疲劳极限状态时缺口根部最大主应力的情况下,缺口试件处于疲劳极限状态。而P.LAZZARIN等[25]认为并非如此,他选择了“聚焦路径”上距缺口尖端L的点作为基点,通过一个与缺口根部几何结构相关的量和材料本身的特征长度对其进行校正,即引入一个与特征长度和切口根部半径有关的一维函数,其公式如下:

|

(7) |

式中:Δσeff为P.LAZZARIN有效应力;Δσ1为缺口根部“聚焦路径”上应力关于距离r的函数;rn为缺口半径,mm。

然而本文中的缺口件参数包含缺口深度h和缺口根部圆角半径r1,因此对此公式进行修正假设,将P.LAZZARIN通过大量试验得到的经验参数用缺口深度与圆角半径的比值代替,同时将公式(7)中缺口半径rn用(r1+h)代替,从而得到修正公式:

|

(8) |

将缺口试件参数代入公式(8),得到Δσefflazz=462.47 MPa,Nxz=226 022。

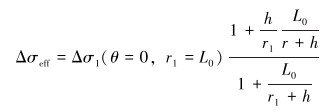

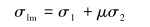

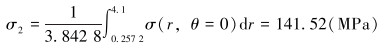

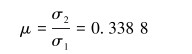

4.2 线法的修正传统线法将缺口根部一定距离内的平均应力作为有效应力进行寿命预测,即只考虑这一部分应力变化的影响,然而这不符合客观规律。本文将缺口根部其他部分的应力变化也考虑进去,引入一个缺口根部两部分区域(A区和B区)平均应力的比值μ表示两部分的应力对缺口件疲劳寿命影响的权比。A区为“聚焦路径”上传统线法的范围,B区为“聚焦路径”上的剩余部分。

|

(9) |

将线法公式修正为:

|

(10) |

式中:σ1和σ2分别是修正线法中A区和B区的平均应力,μ为修正系数。

直接在图 7中求取两部分的积分,A区(灰黑色曲边矩形)面积为107.426 24,B区(灰黑色曲边矩形)面积为543.881 15。

|

| 图 7 线法积分面积 Fig.7 Integration area of the line method |

进而可以求得:

|

(11) |

|

(12) |

|

(13) |

代入式(10),得到修正法有效应力δlm=465.63 MPa。

将修正线法有效应力代入拟合公式得到修正线法的理论疲劳寿命Nlm=213 796。

4.3 分析比较将修正结果与试验结果进行对比,结果如表 4所示。

| 项目 | 试验值 | 修正点法 | 修正线法 |

| 寿命/次 | 190 135.8 | 226 022.0 | 213 796.0 |

| 误差/% | — | 18.87 | 12.44 |

应用修正点法和线法公式得到的理论寿命分别为226 022次和213 796次,修正后的误差较传统方法大大减小。点法的误差(绝对值)从-35.44%减小到18.87%,线法的误差从140.40%减小到12.44%。

本文参考P.LAZZARIN的理论,以“聚焦路径”上距缺口根部尖端L距离的一点为基点,对其添加一个系数从而完成对传统点法的修正。P.LAZZARIN对V形缺口试件进行了大量的疲劳试验,从而得到了公式(7)。考虑到V形缺口和U形缺口的不同,本文对其公式进行了合理修正,在其原有的两个参数缺口半径r和特征长度L的基础上引入缺口深度h,使得公式(7)变成公式(8)的形式。对缺口件进行10 kN应力级别的疲劳拉压试验,由表 2可以看出,在这一应力级别下缺口试样疲劳寿命趋于稳定,选取其平均值190 135.8合理。在将相关参数代入修正后的点法公式得到修正点法理论疲劳寿命,可以发现修正后的公式精度大大提高,验证了修正公式的可靠性。

传统线法将“聚焦路径”上0~2L范围上的平均最大主应力作为参考应力,认为这一范围的最大主应力对试件的疲劳寿命的影响最大,不考虑剩余部分对试件疲劳寿命的影响。由此得出的理论寿命值偏大,误差在140.4%,相较于其他方法,传统线法的误差已经达到了较小的地步,但仍有很大提升空间。本文提出的线法修正公式将传统线法中考虑的平均应力范围大大扩展,但同时又考虑到“聚焦路径”各点应力对材料疲劳破坏的影响程度不同。从疲劳破坏的机理考虑,材料疲劳破坏的累计是某一区域的应力共同影响而非缺口根部的某一点决定,而且这一影响与某一范围内的应力应变场有关。材料的疲劳破坏过程是其本身在微观级别下的不可逆变化,这一变化大多与材料变形有关。在材料的内部,晶粒间相互的作用力阻碍了其本身的形变,因此变形在外表面相对容易发生,也就是说越靠近缺口根部的区域对疲劳损伤的贡献越大。修正线法公式中引入一个类似权函数的概念解释这一问题,使公式的物理意义更加明确,由此得到的理论疲劳寿命与试验寿命的误差为12.44%,相比较前者,精度大大提高,这也验证了修正公式在缺口试件疲劳寿命预测方面的可行性。

5 结论(1) 对某铬镍合金泵头体材料标准试件和缺口件进行了疲劳拉压试验,获得了材料的S-N曲线和相关数据,基于临界距离法中的点法和线法对缺口件的疲劳寿命进行了预估,并与试验数据进行了对比,结果表明,传统点法和线法计算的理论值与试验值的误差分别为-35.44%和140.40%,线法的误差明显大于点法但均处于1.5倍误差带以内。这一结果相较于目前工程应用的其他方法较为精确,验证了临界距离法的有效性和应用在泵头体材料上的可行性。

(2) 对传统临界距离法中的点法和线法进行了修正,将权函数的概念引入临界距离法中,使得临界距离法的意义更加明确,应用修正后的公式进行计算,点法的误差(绝对值)从-35.44%减小至18.87%,线法的误差从140.40%减小至12.44%。相较于传统临界距离法中的点法和线法,修正后的精度大大提高,这也表明修正后的公式更加适合于对缺口试样的疲劳寿命预估。

| [1] |

张国庆, 王成焘, 徐滨士. 几种疲劳寿命预测方法的探讨及评价[J]. 机械强度, 2011(3): 469-474. ZHANG G Q, WANG C T, XU B S. On assessment of several fatigue life prediction methods[J]. Journal of Mechanical Strength, 2011(3): 469-474. |

| [2] |

黄宁.大型结构件的疲劳寿命预测方法研究[D].长沙: 中南大学, 2012. HUANG N. Research on fatigue life prediction methods for large-scale components[D]. Changsha: Central South University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10533-1013358145.htm |

| [3] |

张成成, 姚卫星. 典型缺口件疲劳寿命分析方法[J]. 航空动力学报, 2016(6): 1223-1230. ZHANG C C, YAO W X. Typical fatigue life analysis approaches for notched components[J]. Journal of Aerospace Power, 2016(6): 1223-1230. |

| [4] |

熊再银, 秦胜欢, 李柳, 等. Q235钢缺口试样拉压低循环疲劳的实验研究[J]. 固体力学学报, 2018(5): 410-420. XIONG Z Y, QIN S H, LI L, et al. Experimental study on low cycle fatigue of Q235 steel notched specimen[J]. Chinese Journal of Solid Mechanics, 2018(5): 410-420. |

| [5] |

姚卫星. 结构疲劳寿命分析[M]. 北京: 国防工业出版社, 2003: 117-125. YAO W X. Fatigue life prediction of structures[M]. Beijing: National Defense Industry Press, 2003: 117-125. |

| [6] |

唐东林, 申杰斌, 郭强, 等. 基于应力场强法的抽油机驴头疲劳寿命预测[J]. 机械强度, 2015(4): 730-734. TANG D L, SHEN J B, GUO Q, et al. Based on the stress field intensity approach of punmping unit horse head fatigue life prediction[J]. Journal of Mechanical Strength, 2015(5): 730-734. |

| [7] |

李岩, 李旭东, 夏天翔, 等. 采用应力场强法对某型航空发动机压气机轮盘的疲劳寿命评估及试验研究[J]. 工程力学, 2016(7): 220-226. LI Y, LI X D, XIA T X, et al. Fatigue life prediction and experimental study on a compressor rotary table of a type of aircraft engine by stress field intensity method[J]. Engineering Mechanics, 2016(7): 220-226. |

| [8] |

TAYLOR D, WANG G. The validation of some methods of notch fatigue analysis[J]. Fatigue Fract Engng Mater Struct, 2000(23): 387-394. |

| [9] |

SUSMEL L, TAYLOR D. Fatigue design in the presence of stress concentrations[J]. The Journal of Strain Analysis for Engineering Design, 2003, 38(5): 443-452. |

| [10] |

辛朋朋, 胡绪腾, 宋迎东. 基于临界距离理论的TC4合金缺口试样低循环疲劳寿命预测[J]. 航空动力学报, 2012, 27(5): 1105-1112. XIN P P, HU X T, SONG Y D. LCF life prediction for TC4 alloy notched specimens based on theory of critical distance[J]. Journal of Aerospace Power, 2012, 27(5): 1105-1112. |

| [11] |

孙迪, 胡振东. 基于TCD理论的缺口试样疲劳强度尺寸系数计算[J]. 力学季刊, 2015(6): 288-295. SUN D, HU Z D. Research of the size factor of fatigue strength base on TCD theory[J]. Chinese Quarterly of Mechanics, 2015(6): 288-295. |

| [12] |

柳云瀚.基于临界距离理论的涡轮盘高温低周疲劳寿命预测[D].成都: 电子科技大学, 2018. LIU Y H. High temperature low cycle fatigue life prediction of turbine disk using critical distance theory[D]. Chengdu: University of Electronic Science and Technology of China, 2018. http://cdmd.cnki.com.cn/Article/CDMD-10614-1018991291.htm |

| [13] |

魏超, 周思柱, 华剑, 等. 压裂泵泵头体内腔相贯线裂尖J积分研究[J]. 石油机械, 2018, 46(11): 85-90. WEI C, ZHOU S Z, HUA J, et al. Research on J integral of crack tip on intersecting line of fracturing pump head[J]. China Petroleum Machinery, 2018, 46(11): 85-90. |

| [14] |

NEUBER H. Theory of stress concentration for shear-strained prismatical bodies with arbitrary nonlinear stress-strain law[J]. Journal of Applied Mechanics, 1961, 28(4): 544-550. DOI:10.1115/1.3641780 |

| [15] |

TAYLOR D. The theory of critical distances:a new perspective in fracture mechanics[M]. Oxford: Els evier, 2017.

|

| [16] |

TAYLOR D. The theory of critical distances[J]. Engineering Fracture Mechanics, 2008(75): 1696-1705. |

| [17] |

SUSMEL L. The theory of critical distances:a review of its applications infatigue[J]. Engineering Fracture Mechanics, 2008, 75(7): 1705-1724. |

| [18] |

TANAKA K. Engineering formulae for fatigue strength reduction due to crack-like notches[J]. International Journal of Fracture, 1983, 22(2): 39-46. DOI:10.1007/BF00942722 |

| [19] |

SUSMEL L, TAYLOR D. An elasto-plastic reformulation of the theory of critical distances to estimate lifetime of notched components failing in the low medium-cycle fatigue[J]. Journal of Engineering Materials & Technology, 2010, 132(2): 179-181. |

| [20] |

SUSMEL L, TAYLOR D. Two methods for predicting the multiaxial fatigue limits to sharp notches[J]. Fatigue and Fracture of Engineering Materials and Structures, 2003, 26(9): 821-833. DOI:10.1046/j.1460-2695.2003.00683.x |

| [21] |

赵少汴. 抗疲劳设计手册[M]. 2版. 北京: 机械工业出版社, 2015: 265. ZHAO S B. Anti-fatigue design manual[M]. 2nd ed. Beijing: China Machine Press, 2015: 265. |

| [22] |

梁珂, 胡艳华, 唐德渝, 等. 基于全尺寸疲劳试验系统的海洋管道模态分析[J]. 石油机械, 2018, 46(2): 53-57. LIANG K, HU Y H, TANG D Y, et al. Modal analysis of marine pipeline based on full-scale fatigue test system[J]. China Petroleum Machinery, 2018, 46(2): 53-57. |

| [23] |

刘宝伟, 惠学智, 杨涛, 等. 同心连续管疲劳特性试验研究[J]. 石油机械, 2018, 46(10): 110-115. LIU B W, HUI X Z, YANG T, et al. Experimental study on fatigue behavior of concentric coiled tubing[J]. China Petroleum Machinery, 2018, 46(10): 110-115. |

| [24] |

许杰, 林海, 霍宏博, 等. 渤海深井钻杆刺漏分析及疲劳寿命预测[J]. 钻采工艺, 2018, 41(6): 23-26. XU J, LIN H, HUO H B, et al. Washout analysis and fatigue life prediction for drill pipes used in Bohai deep wells[J]. Drilling & Production Technology, 2018, 41(6): 23-26. DOI:10.3969/J.ISSN.1006-768X.2018.06.07 |

| [25] |

LAZZARIN P, TOVO R, MENEGHETTI G. Fatigue crack initiation and propagation phases near notches in metals with low notch sensitivity[J]. Int.J.Fatigue, 1997, 19: 647-657. DOI:10.1016/S0142-1123(97)00091-1 |