2. 中国石油长庆油田公司第三采气厂

2. The Third Gas Production Plant, PetroChina Changqing Oilfield Company

0 引言

柱塞排水采气工艺具有成本低、适用范围广和便于维护等优点,因此在国内外气田开发中得到了广泛应用[1-3]。特别是近年来随着智能化程度不断提高,该工艺应用比例不断上升[4]。以国内长庆气田为例,目前柱塞气举工艺已应用2 000余口井,且正在以每年5%左右的比例增加,应用基数大、增长速度快,已成为气田稳产的主体技术。

柱塞举液机理是装置改进和工艺制度进一步优化的基础[5]。由于柱塞与油管壁面之间存在缝隙,所以柱塞在上行举升过程中气体可流过缝隙发生滑脱,而被举升的液体也会流过缝隙产生回落。自20世纪50年代以来,学者们便对气举生产规律及工艺参数优化展开研究[6-8]。初期主要基于生产资料及力学分析,确定柱塞运行的工艺参数设计图版[9-10],也有研究基于柱塞气举的动力学稳态或瞬态模型分析,建立柱塞气举的注气量、压力和气液比等参数之间的关系[11-17]。近年来逐渐结合储层渗流规律对柱塞工艺的举升周期进行优化[18-24],也有些利用数值模拟软件对柱塞运行规律分析的CFD研究[25-26]。

目前对柱塞举液及密封原理的研究仍不够深入,特别是对举升过程中柱塞与油管间隙之间气体滑脱和液体回落变化规律的认识不够清晰,这对柱塞高效举液工艺参数及工具结构的进一步优化造成一定的影响,因此还需进行深入研究。鉴于此,本文对柱塞运动过程中流体数学模型特别是湍流模型进行优选,同时结合柱塞受力分析,考虑入口效应的消除等因素,利用Fluent软件建立气井柱塞举液上行过程中井筒气液两相流动模型,对举液过程中柱塞气液两相流场进行CFD模拟。根据模拟结果,对柱塞举液的气液流动过程、举液及密封原理进行探讨与分析;对不同工况下柱塞举液流场分布规律进行模拟对比,确定运行过程中柱塞最佳上行速度及最优工艺参数,以期为柱塞工艺制度的优化提供指导。

1 数学模型 1.1 模型假设由于井筒流体组分复杂,在柱塞举液过程中流体物性会发生一定变化,同时也可能存在质量传输、能量传递及相态变化。为了对气井柱塞举液过程的关键问题进行分析,需进行合理的简化和假设:

(1) 不考虑柱塞运动过程中短时间内的井筒相变及温度变化;

(2) 假设柱塞在模拟时间段内保持匀速运动;

(3) 采用天然气和水模拟柱塞在油管中的气液流体,不考虑凝析油;

(4) 液体不可压缩。

1.2 模型选择为了对柱塞流场中气液界面的运动进行跟踪,采用VOF(Volume of Fluid)流体模拟方法进行柱塞举液气液流动过程的CFD模拟[27]。

在柱塞快速上行过程中,油管内壁面与柱塞间狭窄缝隙的流体会受到明显的壁面剪切应力,存在强烈的湍流流动和紊流流动。因此,必须考虑柱塞流场的壁面效应。湍流模型的优劣对计算结果会产生重要的影响。为了更好地反映气液流场中的流动状态,选用F.R.MENTER提出的SST k-ω湍流模型[28]。该模型既能模拟壁面附近流体流动,还考虑了远离壁面的正交发散项,在近壁面和远壁面都适用。同时,在气液界面上两相流体之间存在压力突变。考虑气液间表面张力的模型为:

|

(1) |

式中:p1、p2为界面两边各相流体压力,Pa;σ为界面张力,N/m;R1、R2为两相流体中界面曲率半径,m。

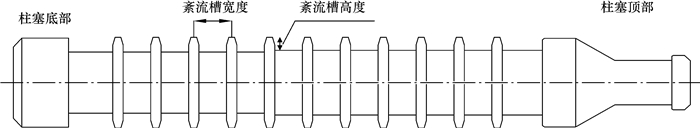

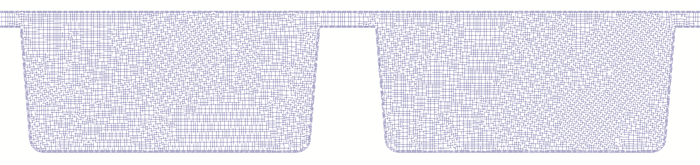

2 模型构建及边界条件 2.1 柱塞结构建模选择模拟油管内径50.7 mm,柱塞直径48.0 mm。根据柱塞结构(见图 1),构建包括柱塞与壁面间隙内流体、柱塞顶部以上液柱以及柱塞底部以下气体的二维数值模拟计算区域。柱塞举液流场模型如图 2所示。对柱塞与油管壁面间隙内两相流场及壁面网格进行适当加密,以保证数值模拟的计算精度。紊流槽内流场局部网格如图 3所示。

|

| 图 1 柱塞结构示意图 Fig.1 Schematic diagram of the plunger structure |

|

| 图 2 柱塞举液流场模型 Fig.2 Flow field model of plunger lift |

|

| 图 3 紊流槽内流场局部网格 Fig.3 Local grid of flow field in turbulent groove |

2.2 边界条件及初始受力

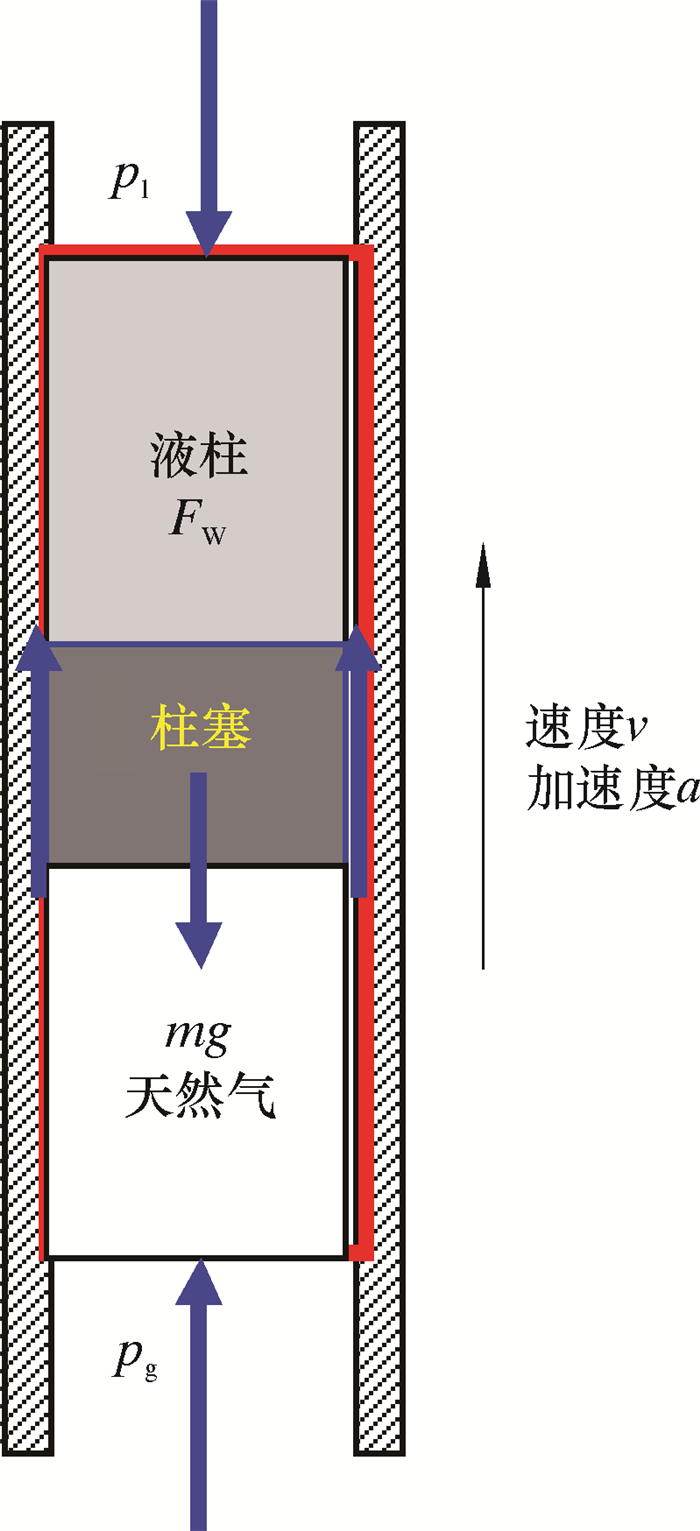

图 4为柱塞流场受力分析图。设定柱塞油管壁面和柱塞壁面为无滑移壁面边界条件,下部气体入口为压力入口边界,压力为10 MPa,上部液体段塞出口为压力出口边界。

|

| 图 4 柱塞流场受力分析 Fig.4 Force analysis of the plunger flow field |

上、下压力边界初始压力差为:

|

(2) |

式中:pl为上部液体段塞出口压力, Pa;pg为下部气体入口压力,Pa;Fw为柱塞运行过程中的摩擦力,N;d为油管内径, m;m为柱塞质量与计算区域内流体总质量之和, kg。

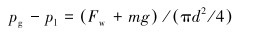

2.3 入口效应的消除入口边界的设定会对流场的计算造成影响。为准确计算柱塞流场,需在柱塞以上和以下区域各增加一段入口计算段,以减小甚至消除入口效应的影响。为了确定合理的入口段长度,在上述模型的基础上设定入口段长度分别为0、10、20、30和40 cm,在柱塞上行速度5 m/s情况下分析入口段长度对油管和柱塞间隙内气体平均含量的影响,模拟结果如图 5所示。从图 5可以发现:当入口段长度较短时,间隙内气体体积分数随着入口段长度增加而迅速降低;当入口段长度增加到30 cm时,气体体积分数变化不大,说明此长度的入口段对间隙内的流场影响基本可以忽略。因此,在数值模拟中选取入口段长度30 cm进行计算。

|

| 图 5 气体体积分数随气液相入口段长度的变化曲线 Fig.5 Effect of gas-liquid inlet section length on gas volume fraction |

3 柱塞举液流场模拟及上行速度优化

若要提高柱塞举液效率,则需要首先明确柱塞密封的机理[29],掌握柱塞运行过程中气液两相流动规律,在此基础上改善柱塞的密封性能,减少气体滑脱和液体回落。在模型边界条件不变的情况下,改变柱塞上行的运行速度v,分别在v=1.0、2.0、3.0、4.0、4.0.5.0、5.0、6.0、7.0、8.0和9.0 m/s共10个工况下,对柱塞运行过程进行数值模拟,分析柱塞密封原理[30],并确定柱塞气举的最佳运行速度。

通过CFD模拟,得到柱塞举液上行过程中柱塞流场内的气液相体积分数、流体速度分布云图及柱塞间隙的窜气量和漏气量等参数,结果如图 6~图 9所示。

|

| 图 6 不同柱塞运行速度下柱塞流场中气液相体积分数分布云图 Fig.6 Gas-liquid volume fraction distribution in the plunger flow field at different plunger operating speeds |

|

| 图 7 上行速度较低时柱塞流场速度分布云图 Fig.7 Velocity distribution of the plunger flow field at low upward speed |

|

| 图 8 上行速度较高时柱塞流场速度分布云图 Fig.8 Velocity distribution of the plunger flow field at high upward speed |

|

| 图 9 不同上行速度柱塞与油管间隙的窜气量和漏液量 Fig.9 The amount of blow-by gas and liquid leakage of the plunger-tubing clearance at different upward speeds |

从图 6可以发现,当柱塞上行速度较小时(v≤4.5 m/s),柱塞紊流密封槽中既有气体也有液体。柱塞顶部以上液体段塞中,流过柱塞与油管壁面间隙的气体在液体段塞中形成气泡上浮。同一柱塞运动速度下,在整个紊流密封槽中的气液体积分数基本保持稳定;但随柱塞上行速度增加,柱塞紊流密封槽中液相含量增加,直至上行速度达到5 m/s,柱塞与油管壁面间缝隙内流体全部转变为液体。此时,柱塞顶部以上液柱均随着柱塞一起向上运动,为单相液体流动,说明存在上段液体向柱塞间隙内的向下相对流动。

从图 7和图 8可以发现,在低速和高速两种情况下,气液两相流场具有不同的流动规律,呈现不同的紊流密封原理。

由图 7可见,随柱塞上行速度增加,流场中的气体流速不断减小,气体的主要流动区域逐渐靠近油管的内壁面。从紊流密封槽速度分布局部放大结果可以发现,紊流密封槽中气体流速显著大于柱塞上行速度,通过每一级凹槽气体逐渐进入柱塞以上的液体段塞。当气流流入柱塞与油管壁面间隙时,由于流道突然变窄气流速度急剧增大;随后进入每一级紊流密封槽,由于流道突然扩大,气流在槽内形成强烈的漩涡。通过紊流槽后,气流大部分动能转化为热能耗散掉,流动速度迅速减小;经过多级紊流密封槽后,气流速度与刚进入柱塞时相比降低许多。因此,通过柱塞凹槽的逐级能量耗散可以减少气体滑脱损失,从而对整个柱塞流场的气液流动起到密封作用。随着柱塞上行速度增大,紊流密封槽中的气流速度降低,形成的漩涡也逐渐减弱,说明气体相对气液流场的滑脱减小,气体通过柱塞的窜气量逐渐降低,这与气液相体积分数分布(见图 6)一致。

由图 8可以发现,当柱塞上行速度大于5 m/s以后,不同上行速度的柱塞流场流动相似,整个柱塞流场的主流速度接近柱塞上行速度,但是在油管壁面附近的流体流动速度梯度较大。从紊流密封槽速度分布局部放大结果可以发现:柱塞紊流槽中均形成了显著漩涡,随柱塞上行速度变化,紊流密封槽内的漩涡结构变化很小;在柱塞底部以下区域,流过柱塞的液体开始形成液膜,并在油管内壁面上流动;随着柱塞上行速度的增加,油管壁面上液膜逐渐增厚,说明随柱塞上行速度增加,柱塞上段液体与柱塞间的相对运动明显,柱塞内的漏液量逐渐增加。

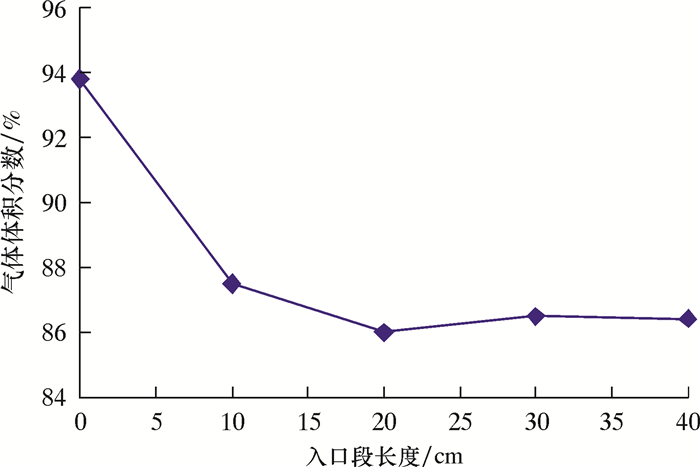

在流场分析结果的基础上,进一步得到不同柱塞上行速度下柱塞油管间隙的窜气量和漏液量,如图 9所示。从图 9可以发现:在较低的柱塞上行速度下(v≤4.5 m/s),柱塞和油管间隙存在窜气;但随柱塞上行速度增大,柱塞油管间隙的窜气量逐渐减小;在柱塞上行速度达到5 m/s时窜气量降为0;而随着柱塞上行速度继续增加,柱塞的漏液量不断增加。

综合整个流场分析可以发现,当柱塞在气井中运动速度过低时,随柱塞上行速度减小窜气量增多,气体穿过流场中的液体进入柱塞以上的液体段塞区域,发生气体滑脱现象,消耗较多的气井能量,因此太低的柱塞速度不利于气井生产。而在过高的柱塞运行速度下,柱塞以上的液体通过柱塞与管壁之间的狭缝泄漏到柱塞以下气体区域,造成较大的漏液量,使得柱塞举液能力下降,进而降低了举液效率[31]。因此,若要达到较高的柱塞系统举液效率就需要确定最佳的柱塞上行速度。当柱塞上行速度能够保证液体不回落即恰好不漏,同时又能够在相对较少的窜气量及地层能量损失下,将井底积液举升至井口排出时,即为柱塞气举最佳速度。根据数值模拟结果,柱塞举液最佳运行速度范围为4.0~4.5 m/s。

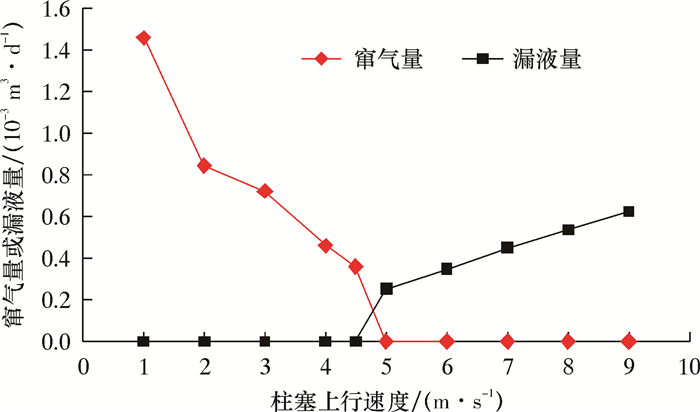

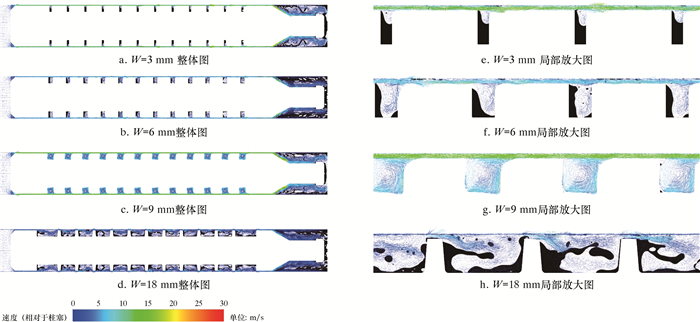

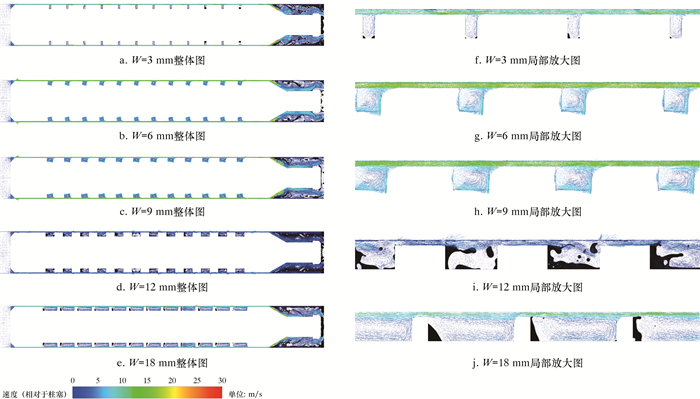

4 柱塞结构优化模拟为了优化柱塞结构,提高柱塞密封性能和举液效率,在上述模型的基础上对不同紊流槽尺寸柱塞进行举液模拟[32]。通过分析紊流槽结构参数对运行过程中气体滑脱的影响,确定柱塞紊流槽的最优尺寸。模拟柱塞的总长度为458 mm,在紊流槽深度为6和9 mm、宽度W=3~18 mm,柱塞上行速度为4 m/s条件下对柱塞举升过程进行模拟对比,结果如图 10和图 11所示。

|

| 图 10 紊流槽深度为9 mm时不同紊流槽宽度的柱塞流场气液相体积分数云图 Fig.10 Gas-liquid volume fraction of the plunger flow field with different turbulent groove widths under the turbulent groove depth of 9 mm |

|

| 图 11 紊流槽深度为9 mm时不同紊流槽宽度的柱塞流场速度分布云图 Fig.11 Velocity distribution of the plunger flow field with different turbulent groove widths under the turbulent groove depth of 9 mm |

由图 10可以发现,当紊流槽宽度较小(3和6 mm)且小于紊流槽深度(9 mm)时,流场中有液相保持在紊流槽中。结合窜气量计算结果(见表 1)可发现:紊流槽宽度较小时柱塞间隙的窜气量相对较小,说明槽中液体与气流的相互作用增加了气流阻力,抑制了凹槽的气体滑脱;当紊流槽宽度与深度相等时,紊流密封槽中没有液相,液体完全被排出紊流槽,同时窜气量最大,说明紊流槽的密封作用最差;当紊流槽宽度继续增加到18 mm(2倍深度)时,紊流槽中液体与气流的作用最强烈,对气体流动形成较大的阻碍作用,减少了气体滑脱,此时紊流槽中的窜气量最小,说明紊流槽的密封作用最佳。

| 紊流槽宽度/mm | 窜气量/(m3·s-1) | 气体体积分数/% |

| 3 | 2.633 70×10-3 | 42.385 |

| 6 | 1.269 85×10-3 | 25.401 |

| 9 | 3.284 97×10-3 | 62.419 |

| 18 | 7.213 29×10-4 | 50.274 |

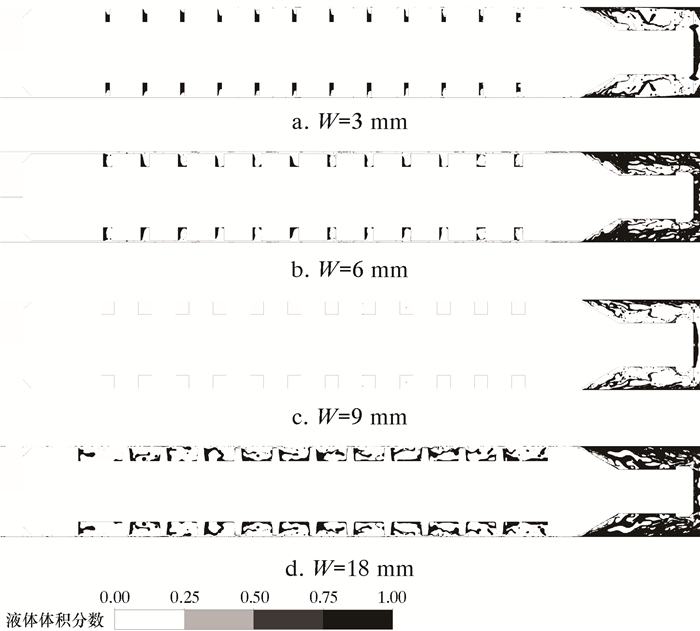

从图 11可以发现:柱塞紊流槽宽度较窄时,液相占据一部分紊流槽,气流主要在靠近油管附近运动,气流在紊流槽内涡旋运动较弱,密封性能差;当紊流槽宽度与紊流槽深度相等时,紊流槽中的液体被完全排出,柱塞紊流槽中虽然形成了明显漩涡,但漩涡结构变化很小,窜气量达到最大;当紊流槽宽度继续增加,达到紊流槽深度2倍时,紊流槽中既能保持少量液体,阻碍气流运动,又有合理空间形成漩涡,将气流动能耗散转化为流体内能,达到最佳的密封效果。当紊流槽深度6 mm,紊流槽宽度分别为3、6、9、12和18 mm时,柱塞流场速度分布如图 12和表 2所示。

|

| 图 12 紊流槽深度为6 mm时不同紊流槽宽度的柱塞流场速度分布 Fig.12 Velocity distribution of the plunger flow field with different turbulent groove widths under the turbulent groove depth of 6 mm |

| 紊流槽宽度/mm | 漏气量/(m3·s-1) | 气体体积分数/% |

| 3 | 2.334 03×10-3 | 45.688 |

| 6 | 3.509 87×10-3 | 65.331 |

| 9 | 3.121 34×10-3 | 64.374 |

| 12 | 5.509 66×10-4 | 53.880 |

| 18 | 2.185 54×10-3 | 84.742 |

从图 12和表 2可以发现:当紊流槽深度为6 mm时,紊流槽宽度很小的柱塞流场中,液相阻碍作用较小;紊流槽宽度与紊流槽深度相等时,柱塞流场窜气量最大;当紊流槽宽度为紊流槽深度2倍时,柱塞窜气量最小,密封效果最佳;而后随着紊流槽宽度继续增加,漩涡耗散作用再次减小,紊流槽密封作用变差。

综合以上模拟结果,预测范围内柱塞密封效果最好的情况为紊流槽深6 mm、宽12 mm。

5 结论及认识(1) 基于柱塞举液气井的生产情况和受力情况分析,优选VOF两相流流体模型和SST k-ω湍流模型,进行柱塞举液过程中的气液两相流场CFD模拟。分析明确了柱塞举液过程中的气液密封原理,并进一步对柱塞的运行速度和紊流槽尺寸进行模拟优化。

(2) 柱塞上行速度较低时,紊流槽中为气液两相流动,液体阻碍了气体向柱塞上端的窜流,气流进入每一级紊流槽形成漩涡,使部分动能转化为内能耗散,从而达到密封效果;上行速度较高时,柱塞油管间隙中无气窜,漏液量随上行速度增大而增加。模拟范围内密封效果最佳的运行速度为4.0~4.5 m/s。

(3) 当柱塞紊流槽宽度与深度相等时,紊流槽密封作用最差;紊流槽宽度为深度的2倍时,紊流槽中液体与气流间的作用最强烈,液体对气体流动形成较大的阻碍作用,气体滑脱较小,紊流槽密封效果最好,模拟范围内的紊流槽最优结构尺寸为深6 mm、宽12 mm。

| [1] |

贾敏, 李隽, 李楠. 柱塞气举排水采气技术进展及应用[J]. 西部探矿工程, 2015(7): 25-28. JIA M, LI J, LI N. The progress and application of drainage gas recovery technology by plunger gas lift[J]. West-China Exploration Engineering, 2015(7): 25-28. |

| [2] |

殷庆国, 刘方, 贺杰新, 等. 柱塞气举排水采气工艺技术研究与应用[J]. 石油机械, 2018, 46(9): 69-74. YIN Q G, LIU F, HE J X, et al. Study and application of plunger gas lift for water drainage and gas recovery technology[J]. China Petroleum Machinery, 2018, 46(9): 69-74. |

| [3] |

雷宇. 本井气柱塞气举完井管柱的研制与应用[J]. 石油机械, 2007, 35(6): 61-63. LEI Y. Development and application of completion string for plunger gas lift by crude gas[J]. China Petroleum Machinery, 2007, 35(6): 61-63. |

| [4] |

李旭日, 田伟, 李耀德, 等. 柱塞气举排水采气远程控制系统[J]. 石油钻采工艺, 2015, 37(3): 76-79. LI X R, TIAN W, LI Y D, et al. Remote control system for drainage gas recovery by plunger lift[J]. Oil Drilling & Production Technology, 2015, 37(3): 76-79. |

| [5] |

韩强辉, 黄志龙, 杨焕英, 等. 水平井柱塞气举排液技术在长庆气田的应用[J]. 石油钻采工艺, 2018, 40(2): 210-214. HAN Q H, HUANG Z L, YANG H Y, et al. Application of horizontal well plunger gas-lift drainage technology in Changqing Gas Field[J]. Oil Drilling & Production Technology, 2018, 40(2): 210-214. |

| [6] |

WIGGINS M L, NGUYEN S H, GAS B S. Optimizing plunger lift operations in oil and gas wells[R].SPE 52119, 1999.

|

| [7] |

GASBARRI S, WIGGINS M L. A dynamic plunger lift model for gas wells[J]. Production & Facilities, 1988, 16: 89-96. |

| [8] |

葛岢岢, 邹积恩, 宋文容. 柱塞气举排液采气参数优化设计研究进展[J]. 数码设计, 2017, 6(1): 21-24. GE K K, ZOU J E, SONG W R. A survey of plunger gas lift drainage gas production parameter optimization techniques[J]. Peak Data Science, 2017, 6(1): 21-24. |

| [9] |

FOSS D L, GAUL R B. Plunger-lift performance criteria with operating experience:venture avenue field[J]. Drill and Prod Practice, 1965(1): 124-140. |

| [10] |

BARUZZI J O A, ALHANATI F J S.Optimum plunger lift operation[R].SPE 29455-MS, 1995.

|

| [11] |

MARCANO L, CHACIN J. Mechanistic design of conventional plunger lift installations[R].SPE 23682, 1992.

|

| [12] |

GASBARRI S, WIGGINS M. A dynamic plunger lift for gas wells[R]. SPE 37422, 1997.

|

| [13] |

何顺利, 吴志均. 柱塞气举影响因素分析及优化设计[J]. 天然气工业, 2005, 25(6): 97-99. HE S L, WU Z J. Analyzing the influentce factors of plunger gas lift and optimizing design[J]. Natural Gas Industry, 2005, 25(6): 97-99. |

| [14] |

杨亚聪, 穆谦益, 白晓弘, 等. 柱塞气举排水采气技术优化研究[J]. 石油化工应用, 2013, 32(10): 11-13, 17. YANG Y C, MU Q Y, BAI X H, et al. Optimization study on plunger gas lift of drainage gas recovery technology[J]. Petrochemical Industry Application, 2013, 32(10): 11-13, 17. |

| [15] |

TANG Y, LIANG Z. A new method of plunger lift dynamic analysis and optimal design for gas well deliquification[R]. Proceedings of the SPE Annual Technical Conference and Exhibition. Denver, Co, USA, Septermber 21-24, 2008.

|

| [16] |

CHAVA G K, FALCONE G, TEODORIU C, et al. Development of a new plunger-lift model using smart plunger data[R]. SPE 115934-MS, 2008.

|

| [17] |

王贤君, 盖德林, 张琪. 气井柱塞举升排液采气优化设计[J]. 石油大学学报(自然科学版), 2000, 24(2): 36-39. WANG X J, GAI D L, ZHANG Q. Optimum design of plunger lift for gas well[J]. Journal of the University of Petroleum, China (Edition of Natural Science), 2000, 24(2): 36-39. |

| [18] |

何顺利, 吴志均. 柱塞气举动态模型的建立[J]. 石油学报, 2005, 26(4): 88-92. HE S L, WU Z J. Establishment of dynamic model for plunger gas lift[J]. Acta Petrolei Sinica, 2005, 26(4): 88-92. |

| [19] |

BARUZZIJ O A, ALHANATI F J S.Optimum plunger lift operation[R].SPE 29455, 1995.

|

| [20] |

MOWER L N, LEA J F.Defining the characteristics and performance of gas-lift plunger[R].SPE 14344, 1985.

|

| [21] |

MAGGARD J B, WATTENBARGER R A, SCOTT S L. Modeling plunger lift for water removal from tight gas wells[R].SPE 59747-MS, 2000.

|

| [22] |

TANG Y L. Plunger lift dynamic characteristics in single well and network system for tight gas well deliquification[R].SPE 124571, 2009.

|

| [23] |

KRAVITS M S, FREAR R M, BORDWELL D. Analysis of plunger lift applications in the Marcellus shale[R]. SPE 147225-MS, 2011.

|

| [24] |

张娅会, 陈科贵.基于孔隙度参数对柱塞气举上行阶段的动力学模拟与优化[C]//2018IFEDC油气田勘探与开发国际会议论文集.西安: [出版者不详], 2018: 1-8. ZHANG Y H, CHEN K G. Dynamic simulation and optimization of plunger lift based on porosity[C]//IFEDC-20182225.Xi'an: [s.n.], 2018: 1-8. |

| [25] |

段进贤, 李颖川, 钟海全. 基于Fluent软件的新型柱塞气举流场的数值模拟[J]. 石油天然气学报, 2014, 36(3): 117-120. DUAN J X, LI Y C, ZHONG H Q. Numerical simulation of new type plunger gas-lift fluid field based on Fluent[J]. Journal of Oil and Gas Technology, 2014, 36(3): 117-120. |

| [26] |

李庭玉. 基于Fluent数值模拟的柱塞外壁开槽优化设计[J]. 天然气技术与经济, 2017, 11(5): 29-31. LI T Y. Slotted optimization design for outside wall of plunger based on Fluent numerical simulation[J]. Natural Gas Technology and Economy, 2017, 11(5): 29-31. |

| [27] |

张帅帅. 计算流体动力学及其应用——CFD软件的原理及应用[M]. 武汉: 华中科技大学出版社, 2011: 6-7. ZHANG S S. Computational fluid dynamics and application - principle and application of CFD software[M]. Wuhan: Huazhong University of Science and Technology Press, 2011: 6-7. |

| [28] |

周宇, 钱炜祺, 邓有奇, 等. k-ω SST两方程湍流模型中参数影响的初步分析[J]. 空气动力学学报, 2010, 28(3): 213-217. ZHOU Y, QIAN W Q, DENG Y Q, et al. Introductory analysis of the influence of Menter's k-ω SST turbulence model's parameters[J]. Acta Aerodynamica Sinica, 2010, 28(3): 213-217. |

| [29] |

杨乃群, 曲绍刚, 徐东, 等. 气井自动化控制的柱塞举升系统[J]. 石油钻采工艺, 2000, 22(3): 71-73. YANG N Q, QU S G, XU D, et al. A system of automatic control plunger lift in gas well[J]. Oil Drilling & Production Technology, 2000, 22(3): 71-73. |

| [30] |

赵英志, 沈金龙, 郭振宇. 软密封柱塞泵的研制与应用[J]. 石油机械, 2011, 39(8): 82-84. ZHAO Y Z, SHEN J L, GUO Z Y. Development and application of soft seal plunger pump[J]. China Petroleum Machinery, 2011, 39(8): 82-84. |

| [31] |

蒋发光, 张敏, 曾兴昌. 深井高温抽油泵泵筒-柱塞间隙对漏失影响研究[J]. 石油机械, 2016, 44(6): 102-105, 112. JIANG F G, ZHANG M, ZENG X C. The impact of pump barrel-piston clearance on the leakage of pump in high temperature deep well[J]. China Petroleum Machinery, 2016, 44(6): 102-105, 112. |

| [32] |

卫亚明, 杨旭东, 姚坚, 等. 柱塞气举井口简易装置系统研究及试验[J]. 钻采工艺, 2019, 42(3): 88-89, 111. WEI Y M, YANG X D, YAO J, et al. Research and test of simplified plunger gas lift wellhead[J]. Drilling & Production Technology, 2019, 42(3): 88-89, 111. |