2. 长江大学机械工程学院;

3. 湖北省油气钻完井工具工程技术研究中心;

4. 中海石油(中国)有限公司湛江分公司

2. School of Mechanical Engineering, Yangtze University;

3. Oil and Gas Drilling and Well Completion Tools Research Center of Hubei Province;

4. Zhanjiang Company, CNOOC(China) Co., Ltd

0 引言

油气井测试是油气田开发与生产过程中的重要环节,随着我国海上油气勘探开发力度的加大,深水领域的测试作业将越来越多。随着水深的加深,测试管柱的组成、作业工艺及作业流程难度等将增大,测试管柱的受力也变得复杂。测试管柱强度安全是深水测试作业成功的基础,因此开展深水测试管柱的强度研究很有必要[1-2]。

关于海上测试管柱的力学问题,由于泥线处悬挂器、水下采油树及储能器等装置的限制,所以分别对海水段和泥线下的测试管柱进行研究。泥线下的测试管柱力学分析可参考陆上测试管柱,而海水段的测试管柱由于隔水管的限制及其研究时间相对较短,国内外相关文献不多,且主要是以管柱的变形研究为主[3-4]。唐海雄等[5]对温度、施工时序和管材热膨胀系数等引起的测试管柱伸缩变化进行了分析;樊洪海和王宇等[6-7]对测试管柱横向振动和纵向振动频率的影响因素进行了分析;魏晓东等[8]对深水测试管柱的结构、工况、载荷以及研究现状进行了分析;孟文波等[9]针对深水测试管柱多单根螺纹连接的密封问题进行了研究;刘秀全等[10]开展了开关井作业诱发的深水管柱耦合振动特性研究。深水测试时,测试管柱内外压均随水深变化,不同工况下的管柱内外压变化更明显,同时测试过程中钻井船、平台及管柱内部产出流体等因素会导致测试管柱的轴向力改变。基于此,本文建立了深水测试管柱应力计算模型、轴向振动和横向振动模型,并以我国南海LS-A井为例,进行了测试管柱不同作业工况下最大应力分析和内压波动下深水测试管柱最大应力的动力响应分析。

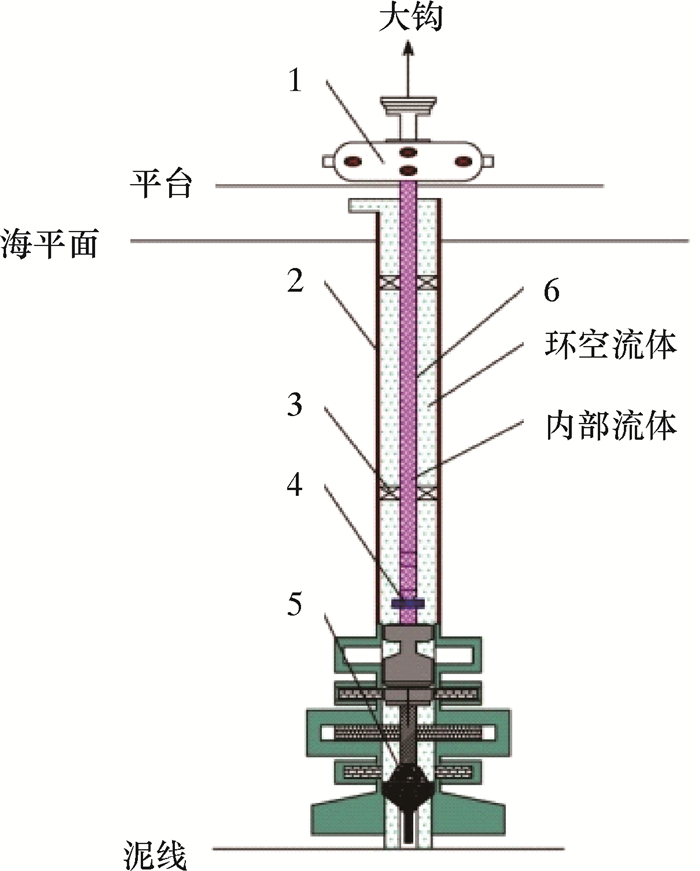

1 深水测试管柱结构及力学模型 1.1 结构海水段测试管柱结构简图如图 1所示,海水段的测试管柱位于隔水管内,其外部受到环空流体的作用,内部受到测试流体的作用,同时其轴向受到大钩的拉力。深水测试管柱在测试作业过程中水深普遍超过800 m,水深的变化会导致不同深度处管柱单元的内外压力变化。由于测试管柱内外流体及轴向力随水深改变,所以在分析时需对深水测试管柱轴向应力、环向应力和径向应力进行逐步推导,这样才能进一步计算其应力。

|

| 1—地面测试树;2—隔水管;3—扶正器;4—储能器;5—悬挂器;6—测试管柱。 图 1 海水段测试管柱结构简图 Fig.1 Structural schematic of the test string above the mud line |

1.2 应力计算模型 1.2.1 轴向应力计算方法

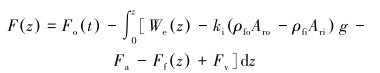

测试管柱作业过程中,由于海洋环境载荷、内部流体和不同工况内部压力等的变化,其大钩悬挂力一般是波动的,所以测试管柱轴向应力的计算需结合管柱真实轴向力。根据相关成果[11],不同水深处测试管柱的真实轴向力F(z)可表示为:

|

(1) |

式中:z为管柱单元距海平面的距离,m;Fo(t)为大钩悬挂力,N;We(z)为测试管柱单位长度的浮重,N;ki(ρfoAro-ρfiAri) g为单位长度管体所受内外流体压差产生的虚构拉力,N;ki为作用力系数;ρfo、ρfi分别为管外、管内流体密度,kg/m3;Aro、Ari分别为管柱外径截面积和内径截面积,m2;Fa为测试管柱横向变形而产生的附加轴向力,N;Ff(z)为单位长度上管柱与内外流体间的摩擦力,N;Fv为管柱内外变径引起的附加力,N。

测试管柱的轴向应力σz与轴向力间的关系为:

|

(2) |

式中:ri为测试管柱内径,m;e为管柱壁厚,m。

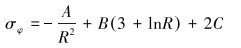

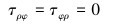

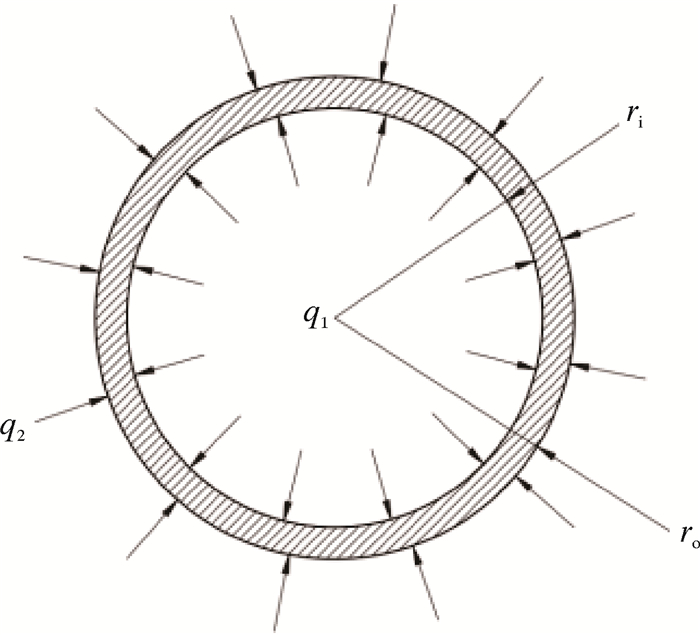

1.2.2 径向应力与环向应力图 2为测试管柱单元受力简图。对于受内外压的管柱单元,可应用弹塑性力学相关理论计算其径向应力和环向应力[12],即有:

|

(3) |

|

(4) |

|

(5) |

|

| 图 2 测试管柱单元受力简图 Fig.2 The force diagram of the test string unit |

式中:σρ为管柱径向应力,Pa;σφ为管柱环向应力,Pa;τρφ、τφρ为管柱切向应力,Pa;A、B、C均为待求的计算系数;R为测试管柱截面内任意一点半径,m。

对于式(3)、式(4)和式(5)待求计算系数的求解,需结合测试管柱内外应力的边界条件,即:

|

(6) |

|

(7) |

|

(8) |

|

(9) |

式中:ro为管柱外径,m;q1、q2分别为管柱的内、外压力,Pa。

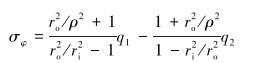

根据式(6)~式(9)及环向位移的求解,单值条件下必须存在B=0。最终求解的管柱应力的拉梅表达式[13]为:

|

(10) |

|

(11) |

根据第四强度理论,测试管柱的等效应力σc可表示为:

|

(12) |

根据上述公式,深水测试管柱的等效应力与其内外压、水深、悬挂力和管柱基本尺寸等相关。

1.3 振动模型测试管柱本身不旋转,作业过程中产生的扭转变形也较小,其振动形式主要为纵向振动与横向振动。简化条件下深水测试管柱横向振动模型可以表示为[14]:

|

(13) |

式中:E为测试管柱弹性模量,Pa;I为管柱的惯性矩,m4;F(z, t)为测试管柱横向综合作用力,N。

测试过程中外部流体不流动,忽略管柱横向小变形及外流体与测试管柱间的作用力时,测试管柱的纵向振动模型可表示为[15]:

|

(14) |

式中:p为管柱内压,v为管内流体流速,K为流体体积模量,μ为管柱泊松比,σz为管柱轴向应力。

式(14)说明管柱的轴向应力与其内压、半径、流体密度和弹性模量等相关,考虑了泊松效应引起的管柱轴向应力的变化。

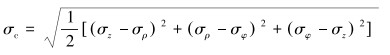

2 不同作业工况下深水测试管柱强度分析模型为研究测试作业过程中管柱最大应力的变化规律,基于我国南海已完成的LS-A井的测试作业相关数据,考虑到计算的可行性,在ABAQUS软件中建立了测试管柱的有限元模型,并结合测试作业的不同边界条件及内外压分布,计算了测试管柱在不同作业工况下的最大应力。

2.1 模型建立LS-A井海水段的水深为975 m,主体油管内径85.7 mm、外径114.3 mm。在ABAQUS中建立测试管柱的全尺寸分析模型,模型考虑了扶正器、储能器、变扣短节和提升短节等关键部件的尺寸参数。测试管柱的局部网格如图 3所示。

|

| 图 3 测试管柱局部网格 Fig.3 Local grid diagram of the test string |

2.2 材料参数与边界条件

管柱材料模型采用理想弹塑性模型,以主油管的材料参数为依据,弹性模量206 GPa,泊松比0.3,屈服强度650 MPa。

作业过程中,测试管柱的下端悬挂器变化较小,以固定铰支约束形式对其进行约束,上端管柱轴向自由,X、Y向固定。针对测试作业的全过程,选取测试管柱下入、试压、射孔和初开井等工况进行强度分析。根据已完成LS-A井前期作业参数及相关研究,不同工况的主要边界条件包括:①下入工况时,管柱的内外压力为内外流体的静压力(流体密度1 350 kg/m3),轴向力根据下入管柱悬重而定;②试压工况下,管柱内部最大压力44.82 MPa,环空为井口4.48 MPa与液柱静压力之和;③射孔工况下,管柱内最大加压为44.13 MPa,环空为井口的最大压力10.84 MPa与液柱静压力之和;④初开井工况下,井口压力泄至1.03 MPa,管内流体压力由加压状态过渡到测试45万m3对应管柱时的压力分布;⑤初关井工况下,环空流体泄为静流体压力,管内井口泄压至5.64 MPa。

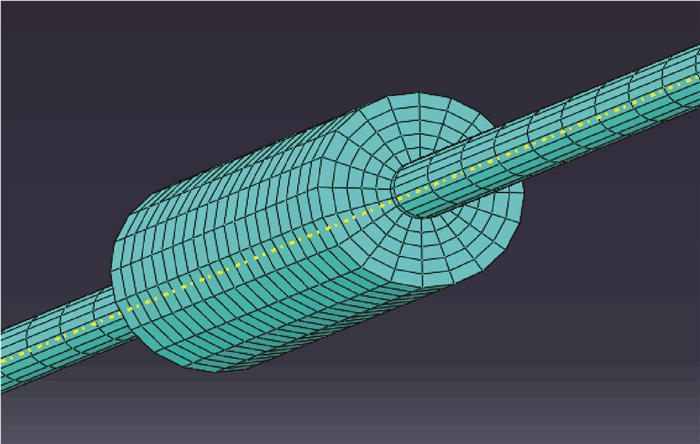

3 测试管柱应力分析 3.1 不同悬挂力下的应力分布根据测试前期的设计需求,进行了测试悬挂力为F±30%F内的管柱强度分析(F=1 066 kN)。不同工况下测试管柱最大应力随水深变化规律如图 4所示。

|

| 图 4 管柱最大应力随水深的变化规律 Fig.4 Variation of maximum stress of the test string with water depth |

由图 4可知:随着水深的增加测试管柱的最大应力减小,最大应力位于管柱内壁,同时在上下扶正器位置管柱的最大应力突变减小;随着悬挂力的增大,测试管柱各水深处的最大应力增大。因此,在实际作业时,考虑到顶驱及提升框架的重力,在管柱满足强度要求的情况下,选取1 066 kN作为悬挂器坐挂后大钩的悬挂力。

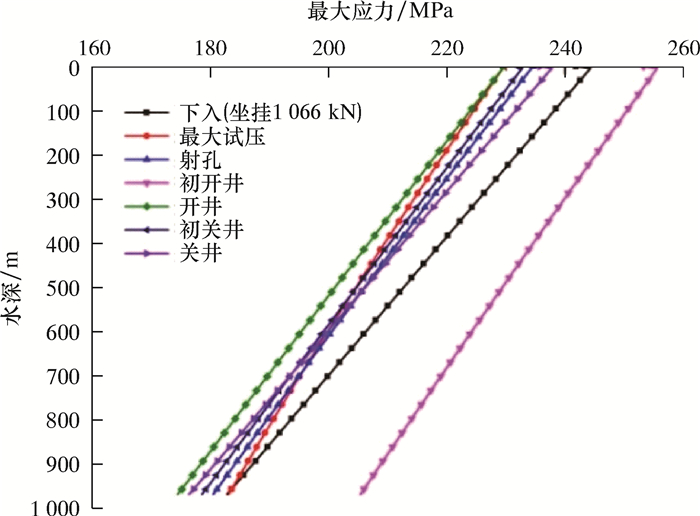

3.2 不同作业工况的应力分布在测试管柱坐挂后,根据其不同作业边界条件,对其进行强度分析。由于扶正器和悬挂器处的应力突变减小,所以后续分析中忽略了测试管柱扶正器和悬挂器等处的应力变化,则测试管柱的应力分布如图 5所示。

|

| 图 5 不同工况下管柱应力分布 Fig.5 Stress distribution of the test string under different working conditions |

由图 5可知:在不同工况下,测试管柱最大应力随水深的增大而减小;管柱下入、坐挂前,由于悬挂力较大,测试管柱的最大应力较大;初开井前,由于测试管柱的外部泄压、内部加压,所以海水段测试管柱的最大应力达到255.7 MPa;内外压差较小时,管柱最大应力随水深变化减小。

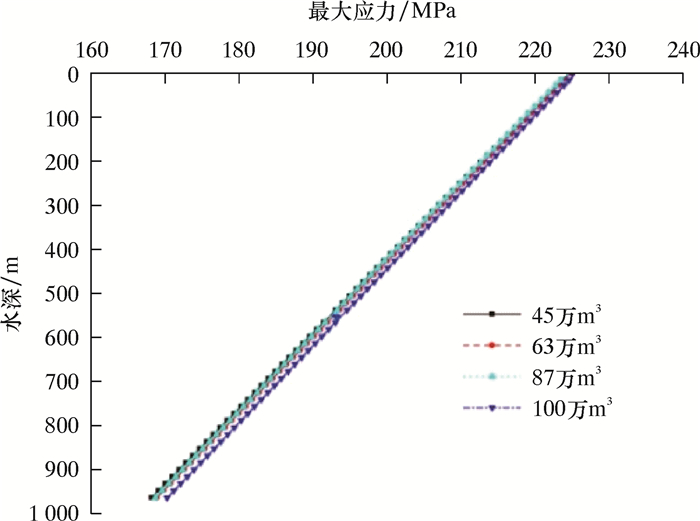

3.3 不同产量下的应力分布开井后需要通过更换油嘴测试储层产量。根据A井更换不同喷嘴测试的内外压力分布,计算得到不同产量下管柱应力分布,如图 6所示。由图 6可知,随着产量的增大,测试管柱各水深处的最大应力减小。这是因为管柱内部的压力随产量增大而减小,管柱因内压产生的泊松效应减小,管柱整体受拉力作用明显,应力增大,但由于产量变化时管柱内压变化较小,所以应力分布的变化也较小。

|

| 图 6 不同产量下测试管柱应力分布 Fig.6 Stress distribution of the test string under different productions |

根据不同工况下测试管柱的最大应力及许用应力,计算管柱的安全系数,如表 1所示。由表 1可知,不同工况下,初开井前由于测试管柱的内部加压和外部泄压,泊松效应增强,所以测试管柱的最大应力为255.7 MPa,最小安全系数为2.54。整体而言,各阶段的管柱安全系数大于2.50,管柱满足强度要求。

| 工况 | 下入 | 射孔 | 初开井 | 开井 | 测试 | 初关井 | 关井 |

| 最大应力/MPa | 244.3 | 229.6 | 255.7 | 229.5 | 225.3 | 232.0 | 237.8 |

| 安全系数 | 2.66 | 2.83 | 2.54 | 2.83 | 2.89 | 2.80 | 2.73 |

4 内压波动下测试管柱动力响应分析

根据前述分析,测试管柱的应力主要受内外压力的影响。结合A井测试过程中管柱底部、泥线及井口处的压力监测结果,测试过程中管柱整体压力趋于稳定变化,但在局部会产生较大波动。因此,根据初开井和初关井期间内压的波动形式,应用有限元瞬态动力学理论开展测试管柱内压波动下的动力响应模拟。考虑到计算时长,选取等截面单根油管(10 m)位于海平面进行动力响应分析。基础压力的加载形式为Hydrostatic Pressure,波动压力选取正弦波动形式。

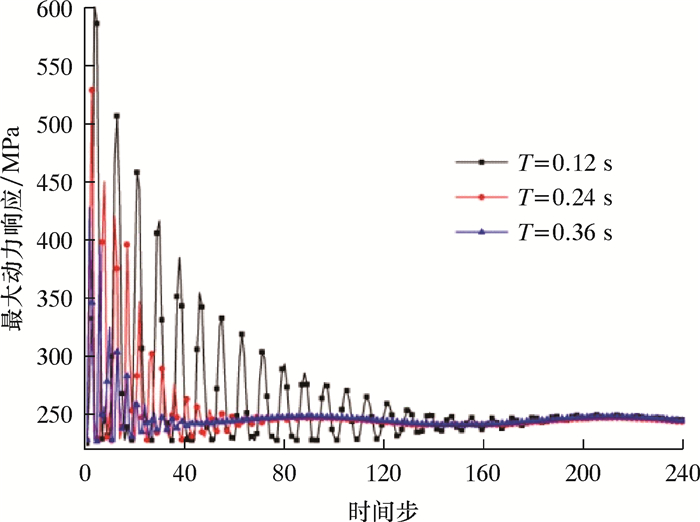

4.1 内压波动周期在内压波动周期T(0.12、0.24和0.36 s)变化的情况下,响应参数使用时间步为横坐标(每时间步为T/120),管柱段位于水平面,分析结果如图 7所示。从图 7可见:在内压波动周期改变的第1个周期内,动力响应幅度变化大,随后趋于稳定,稳定后的响应参数整体呈近似正弦变化;在内压波动的第一个周期,随着压力变化周期的缩短,最大动力响应波动幅度、波动频率增大,波动周期对应力响应幅值影响明显;压力变化周期缩短导致管柱的应力幅值极度增大,管柱安全系数将大幅降低。

|

| 图 7 不同周期内压波动下最大动力响应 Fig.7 The maximum stress response with different periods of internal pressure |

4.2 内压波动幅值

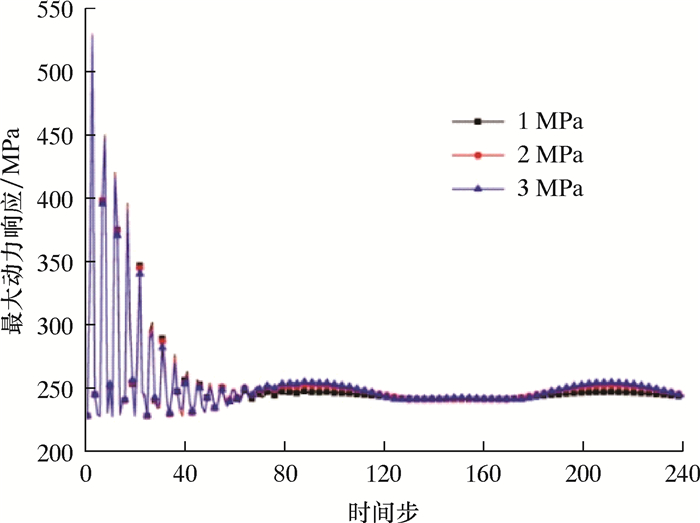

测试过程中储层压力变化会导致管内压力幅值的变化,为此开展了波动周期T=0.24 s,压力幅值1~3 MPa情况下的管柱动力响应分析,结果如图 8所示。

|

| 图 8 不同幅值内压下最大动力响应 Fig.8 The maximum stress response with different fluctuation amplitude of internal pressure |

由图 8可知:在压力变化初始阶段,动力响应波动幅值较大、频率较高,整体波动随时间呈减幅形式,但波动幅值受压力幅值影响较小;1/2个周期后应力波动幅值随压力变化幅值的增大而小幅增大,动力响应整体趋于稳定。与内压波动周期相比,内压波动幅值对测试管柱响应的影响较小。

5 结论(1) 基于深水测试管柱的作业特点,提出了测试管柱的轴向力、轴向应力、环向应力和径向应力计算方法,建立了测试管柱横向振动和轴向振动的计算模型;基于有限元软件ABAQUS建立了海水段测试管柱模型。

(2) 测试管柱各段的最大应力随着水深的增大而减小、随着悬挂力的增大而增大;不同测试工况下,应力与水深间的变化率随着内外压差的增大而增大;初开井前由于测试管柱的内加压和环空泄压,测试管柱的最大应力为255.7 MPa,最小安全系数为2.54;整体而言,各阶段的管柱安全系数大于2.50,管柱满足强度要求。

(3) 内部压力波动周期对测试管柱的应力响应波动幅值影响明显,在内压波动的第一个周期,随着压力变化周期的缩短,最大应力响应波动幅度和波动频率增大,压力变化周期缩短导致管柱的应力显著增大,使得安全系数大幅降低,现场应注意管柱压力波动周期对管柱应力的影响。

| [1] |

戴宗, 罗东红, 梁卫, 等. 南海深水气田测试设计与实践[J]. 中国海上油气, 2012, 24(1): 25-28. DAI Z, LUO D H, LIANG W, et al. A DST design and practice in deep-water gasfields, South China Sea[J]. China Offshore Oil and Gas, 2012, 24(1): 25-28. DOI:10.3969/j.issn.1673-1506.2012.01.006 |

| [2] |

何玉发, 周建良. 深水测试管柱优化设计技术研究[J]. 石油机械, 2017, 45(3): 52-57. HE Y F, ZHOU J L. Optimization design technology for deep water well testing string[J]. China Petroleum Machinery, 2017, 45(3): 52-57. |

| [3] |

SUN Q L, FENG D, HE L, et al. Failure analysis of cantilever bearing in wellbore trajectory control tool with high build-up rate[J]. Engineering Failure Analysis, 2019, 104(10): 1040-1052. |

| [4] |

DICK A J, MARCELLA L. Deep water subsea controls for completions and interventions[R]. IPTC 17694, 2014.

|

| [5] |

唐海雄, 张俊斌, 汪顺文, 等. 高温致测试管柱伸长和受力计算分析[J]. 石油机械, 2010, 38(5): 84-86. TANG H X, ZHANG J B, WANG S W, et al. Calculation and analysis of elongation and force of pipe string induced by high temperature[J]. China Petroleum Machinery, 2010, 38(5): 84-86. |

| [6] |

樊洪海, 王宇, 张丽萍, 等. 高压气井完井管柱的流固耦合振动模型及其应用[J]. 石油学报, 2011, 32(3): 547-550. FAN H H, WANG Y, ZHANG L P, et al. A fluid-solid coupled oscillation model for completion string and its application in high pressure gas well[J]. Acta Petrolei Sinica, 2011, 32(3): 547-550. |

| [7] |

王宇, 樊洪海, 张丽萍, 等. 高温高压气井测试管柱的横向振动与稳定性[J]. 石油机械, 2011, 39(1): 36-38. WANG Y, FAN H H, ZHANG L P, et al. The transverse vibration and stability of the high-temperature and high-pressure gas-well testing pipe string[J]. China Petroleum Machinery, 2011, 39(1): 36-38. |

| [8] |

魏晓东, 刘清友. 深水测试管柱力学行为研究进展及发展方向[J]. 西南石油大学学报(自然科学版), 2015, 37(1): 172-178. WEI X D, LIU Q Y. The status and development in mechanical behavior of deepwater well-testing strings[J]. Journal of Southwest Petroleum University(Edition of Natural Science), 2015, 37(1): 172-178. |

| [9] |

孟文波, 刘康, 孟祥瑜, 等. 深水测试管柱螺纹连接密封性能分析[J]. 石油机械, 2016, 44(4): 23-27. MENG W B, LIU K, MENG X Y, et al. Analysis on threaded connection sealing performance of deepwater test string[J]. China Petroleum Machinery, 2016, 44(4): 23-27. |

| [10] |

刘秀全, 刘康, 刘红兵, 等. 深水高压气井开关井作业窗口分析[J]. 中国海上油气, 2016, 28(4): 88-93. LIU X Q, LIU K, LIU H B, et al. Envelope analysis for starting-up and shutting-in operations of high pressure deep water gas wells[J]. China Offshore Oil and Gas, 2016, 28(4): 88-93. |

| [11] |

孙巧雷, 李中, 孟文波, 等. 轴向载荷波动下海上测试管柱动力响应与安全系数分析[J]. 中国安全生产科学技术, 2018, 14(11): 19-26. SUN Q L, LI Z, MENG W B, et al. Analysis on dynamic response and safety coefficient of offshore testing string under axial load fluctuation[J]. Journal of Safety Science and Technology, 2018, 14(11): 19-26. |

| [12] |

KYRIAKIDES S, VOGLER T. Buckle propagation in pipe-in-pipe systems:part Ⅱ. analysis[J]. International Journal of Solids and Structures, 2001, 39(2): 367-392. |

| [13] |

冯定, 孙巧雷, 夏成宇, 等. 气体钻井连续循环短节的设计与本体的力学分析[J]. 天然气工业, 2016, 36(1): 94-98. FENG D, SUN Q L, XIA C Y, et al. Design of continuous circulating sub for gas drilling and the mechanical analysis on the sub body[J]. Natural Gas Industry, 2016, 36(1): 94-98. |

| [14] |

高德利, 王宴滨. 深水钻井管柱力学与设计控制技术研究新进展[J]. 石油科学通报, 2016, 1(1): 61-80. GAO D L, WANG Y B. Progress in tubular mechanics and design control techniques for deep-water drilling[J]. Petroleum Science Bulletin, 2016, 1(1): 61-80. |

| [15] |

TIJSSELING A S. Water hammer with fluid-structure interaction in thick-walled pipes[J]. Computers and Structures, 2007, 85(11): 844-851. |