0 引言

天然气水合物由于其清洁高效以及储量是传统油气资源储量的两倍以上,有可能成为未来的可替代能源。然而,天然气水合物开采难度大,如果开采方式不得当,则会引发不可控制的灾害。周守为等[1]提出了全新的开发该类水合物矿体的“固态流化法”,可是就目前来看该方法经济性较低,仍需要研发采气配套装备及技术[2-3]。为配合国家重点研发计划项目“双层连续管双梯度钻井举升系统研发”,急需设计出一种能满足深海天然气水合物开采要求的ø79 mm固液两相流轴流泵。

升力法是最早用来设计轴流泵叶片的方法。文献[3]详细讲解了升力法设计思路以及具体参数选择准则。李文广等[4]总结了升力法的设计要点。关醒凡[5]提出了流线法设计轴流泵叶片的思路,并总结出线性修正的环量分布规律。杨敬江等[6-7]运用CFD技术以及对比试验结果,证明了流线法设计的轴流泵具有效率高及高效区宽广等优点。

随着计算流体力学的迅速发展以及研究方式的增多,国内外的科研工作者对多相流泵的流动特性进行了大量数值模拟及试验。文献[8-9]应用Mixture多相流模型对液固两相流泵进行了三维数值模拟。汪家琼等[10]采用Particle模型和非均相模型研究了离心泵内部固液两相流动以及磨损问题。WU B.等[11]详细分析了钻井泵在非定常流动下固液两相流对泵性能的影响。施卫东等[12-13]研究了用于污水处理的轴流泵内固液两相的流动特征。付强等[14]基于CFX软件研究了离心泵在输送气液固多相流时内部的流动情况。文献[15-17]通过试验的方法研究了螺旋泵内部气体流动规律。

笔者研究设计了满足深海天然气水合物开采工况下的ø79 mm固液混输轴流泵,基于主流设计理论提出升力法和流线法两种轴流泵设计方案,对比分析了两种造型方法下的叶轮特性,通过研究不同半径处叶片表面静压以及叶片表面固相体积分布,预估了两种轴流泵在变流量下的外特性,以基于流线法设计的轴流泵为择优方案,进一步研究了变颗粒直径和变体积分数下的固液两相流的流动特征。

1 轴流泵水力设计根据海底天然气水合物的开采工程要求,确定轴流泵设计参数为:给定流量Q=72 m3/h,扬程H=5.0 m,转速n=3 500 r/min;因为海底开采空间较为狭小,限定轴流泵叶轮直径D=79 mm,轮毂直径dh=45 mm。计算得到比转速为540.3,选取叶轮叶片数为5片,导叶叶片数为7片。根据轴流泵圆柱间液流互不相关假定,两种方法都使用参数化设计思路,分成d=45.0、53.5、62.0、70.5和79.0 mm等5个截面进行水力计算。

两种方法关于轴流泵导叶部分的设计思路与计算方法基本相同,计算得到的参数见表 1。表 1中,d为截面直径,Δβ为进口冲角,α3为叶片进口角,α4为叶片出口角,αL为叶片安放角。在满足强度要求下,采用等厚度方式对叶片加厚。

| 参数 | 截面 | ||||

| 1 | 2 | 3 | 4 | 5 | |

| d/mm | 45.0 | 53.5 | 62.0 | 70.5 | 79.0 |

| Δβ/(°) | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 |

| α3/(°) | 42.2 | 45.0 | 47.9 | 50.7 | 53.2 |

| α4/(°) | 90.0 | 90.0 | 90.0 | 90.0 | 90.0 |

| αL/(°) | 66.1 | 67.5 | 50.9 | 68.9 | 71.6 |

1.1 升力法参数化设计

升力法在很大程度上要依赖数据的积累, 是一种半经验半理论的设计方法。该方法主要应用机翼翼型的扰流特性,并依据试验数据对叶片进行适当的修正。该方法的设计要点为[5]:①轴流泵叶轮圆柱流面上的叶栅可以展开成平面直列叶栅;②轴流泵叶栅由选择的航空翼型或其他翼型组成;③翼型相对无穷远相对来流速度ω∞有冲角α;④单位重力流体沿圆周方向对所有叶片所做的功等于所有叶片对流体所做的功, 该部分功使单位重力流体的能量增加, 并等于轴流泵理论扬程。

由叶栅理论得知,作用在叶栅翼型上的升力FL和迎面阻力FD表示为:

|

(1) |

|

(2) |

将FL和FD合力在圆周方向的分量Fu乘以叶轮的叶片数z和圆周速度u,则可得到叶栅对液体所做的功:

|

(3) |

整理后可以得到升力法设计的轴流泵叶栅的基本方程式:

|

(4) |

式中:CL为叶栅中翼型的升力系数,CD为叶栅中翼型的迎面阻力系数,A为叶栅中翼型的最大投影面积,Q为流量,l/t为叶栅稠密度,Ht为理论扬程,vm为轴面速度,ωm为叶轮进出口相对速度的几何平均值,βm为ω∞与圆周方向的夹角,λ为Fu与F之间的夹角。

水力计算参数如表 2所示。表 2中,vu2为修正后出口圆周分速度。

| 参数 | 截面 | ||||

| 1 | 2 | 3 | 4 | 5 | |

| d/mm | 45.0 | 53.5 | 62.0 | 70.5 | 79.0 |

| Ht/m | 5.56 | 5.56 | 5.56 | 5.56 | 5.56 |

| u/(m·s-1) | 8.25 | 9.80 | 11.36 | 12.92 | 14.48 |

| vm/(m·s-1) | 6.04 | 6.04 | 6.04 | 6.04 | 6.04 |

| vu2/(m·s-1) | 6.60 | 5.62 | 4.90 | 4.36 | 3.93 |

| ωm/(m·s-1) | 7.81 | 9.24 | 10.76 | 10.76 | 13.90 |

| βm/(°) | 50.66 | 40.83 | 34.13 | 29.35 | 25.76 |

| CL | 1.06 | 0.98 | 0.80 | 0.64 | 0.53 |

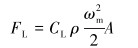

综合考虑各翼型的动力性能及其翼型资料, 选用NACA44-10翼型。根据计算得到的翼型安放角以及各截面翼型断面尺寸,绘制出各截面翼型。采用升力法建立的轴流泵三维模型如图 1所示。

|

| 图 1 升力法建立的轴流泵三维模型 Fig.1 Three-dimensional model of axial flow pump established by lift method |

1.2 流线法参数化设计

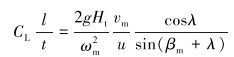

流线法是一种通过计算出叶片流线进而设计叶片表面形状的方法。采用流线法设计轴流泵水力模型时, 主要考虑出口环量分布规律、叶片进口冲角选择和翼型加厚规律,其余的参数按照传统设计方法的相关规律选择[6]。出口环量分布规律以自由旋涡理论vur=const为基础,线性修正叶轮出口任意半径处的翼型环量Γ=2πvu2。在轮毂和外缘之间引入按线性规律变化的翼型环量修正系数Ku2(见图 2),可加大叶片外缘侧翼型的环量和减小叶片轮毂侧翼型的环量。图 2中r/R=0代表轮毂处,r/R=1代表外缘处,r表示任意叶栅处半径,R表示轮缘处半径。

|

| 图 2 轮毂到轮缘v′u2的修正系数 Fig.2 Coefficient of vu2′ from hub to tip of impeller |

修正公式为[7]:

|

(5) |

式中:v′u2为按v′u2r=const计算的圆周分速度;Ku2为v′u2的修正系数,Ku2=0.9~1.1。

水力计算参数如表 3所示。表 3中,Δβ1、β1、Δβ2、β2和βL分别为采用流线法设计的叶片进口夹角、进口角度、出口冲角、出口角度及安放角。

| 参数 | 截面 | ||||

| 1 | 2 | 3 | 4 | 5 | |

| d/mm | 45.0 | 53.5 | 62.0 | 70.5 | 79.0 |

| v′u2/(m·s-1) | 6.60 | 5.62 | 4.90 | 4.36 | 3.93 |

| Ku2 | 0.90 | 0.95 | 1.00 | 1.05 | 1.10 |

| vu2/(m·s-1) | 5.94 | 5.34 | 4.90 | 4.58 | 4.32 |

| Δβ1/(°) | 0.0 | 0.8 | 1.5 | 2.3 | 3.0 |

| β1/(°) | 49.2 | 41.2 | 35.7 | 31.6 | 28.6 |

| Δβ2/(°) | 1.0 | 1.0 | 1.0 | 1.0 | 1.0 |

| β2/(°) | 72.9 | 58.2 | 47.3 | 39.4 | 33.5 |

| βL/(°) | 61.1 | 49.7 | 41.5 | 35.5 | 31.1 |

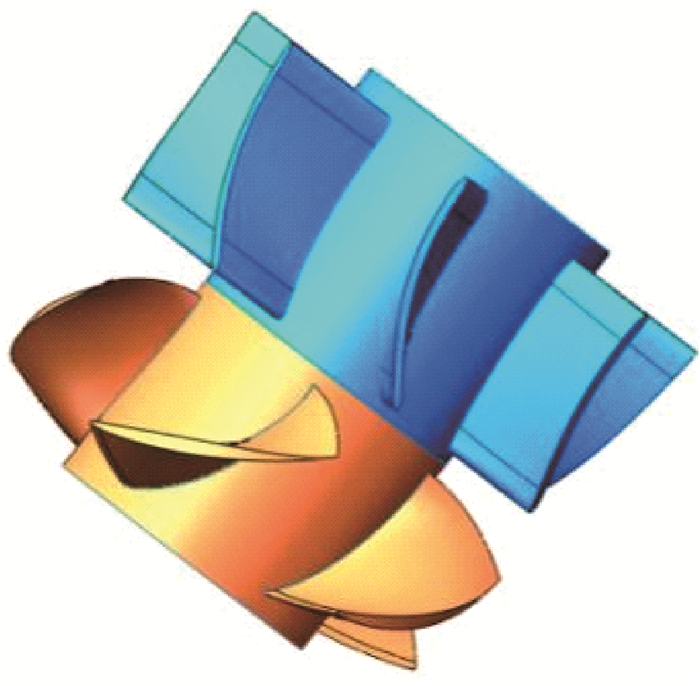

根据叶片弦长及进、出口角度,绘制出叶片型线,选用在国内得到广泛认可的791厚度变化规律,以型线为工作面向背面进行加厚。采用流线法建立的轴流泵三维模型如图 3所示。

|

| 图 3 流线法建立的轴流泵三维模型 Fig.3 Three-dimensional model of axial flow pump established by streamline method |

2 网格划分与边界条件

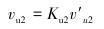

为了使流体仿真结果接近实际工作状况,分别在计算模型前、后加上进水段与出水段,并分为进口段、叶轮、导叶区和出水段4个区域。使用ICEM CFD软件进行网格划分,网格类型选用适应能力很强的四面体非结构性网格,并对叶轮与导叶壁面处进行局部加密。为了避免因为网格质量而影响数值计算的精度,以扬程为目标进行网格无关性验证,如图 4所示。最终确定网格总数为195万。

|

| 图 4 网格无关性验证 Fig.4 Grid independence verification |

以固液两相流近似模拟流化态深海天然气水合物,选用Particle多相流模型进行固液两相流数值计算,以模拟轴流泵内部复杂的三维流动。考虑介质本身特性参数的不稳定性和固液两相成分组成的复杂性,同时也为了简化流动计算,做如下假设:

(1) 液体相清水为不可压缩流体,固体相水合物为离散的固体;

(2) 固相为球形、粒径均匀的水合物颗粒,不考虑由于温度和压力变化发生的相变;

(3) 轴流泵内部的流动为定常流动;

(4) 假定流体域进口处速度轴向分布均匀,固相与液相之间均匀分布且速度相等。

固液两相介质物性参数:水的体积分数为80%;固态水合物颗粒平均直径为0.03 mm,体积分数为20%。

使用ANSYS CFX软件对轴流泵进行全流道固液两相流动数值模拟。多相流模型和湍流模型分别采用Particle模型和以雷诺平均方程为基础的SST k-ω模型,流体域边界条件选用计算收敛最为稳健的速度进口和静压出口。固壁面设置为无滑移边界条件,近壁面采用Scalable壁面函数,旋转域与静止域间的接触面设置为Stage。

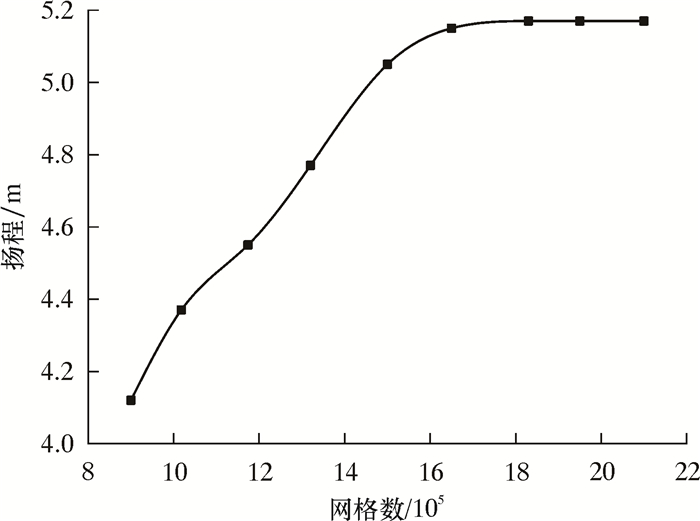

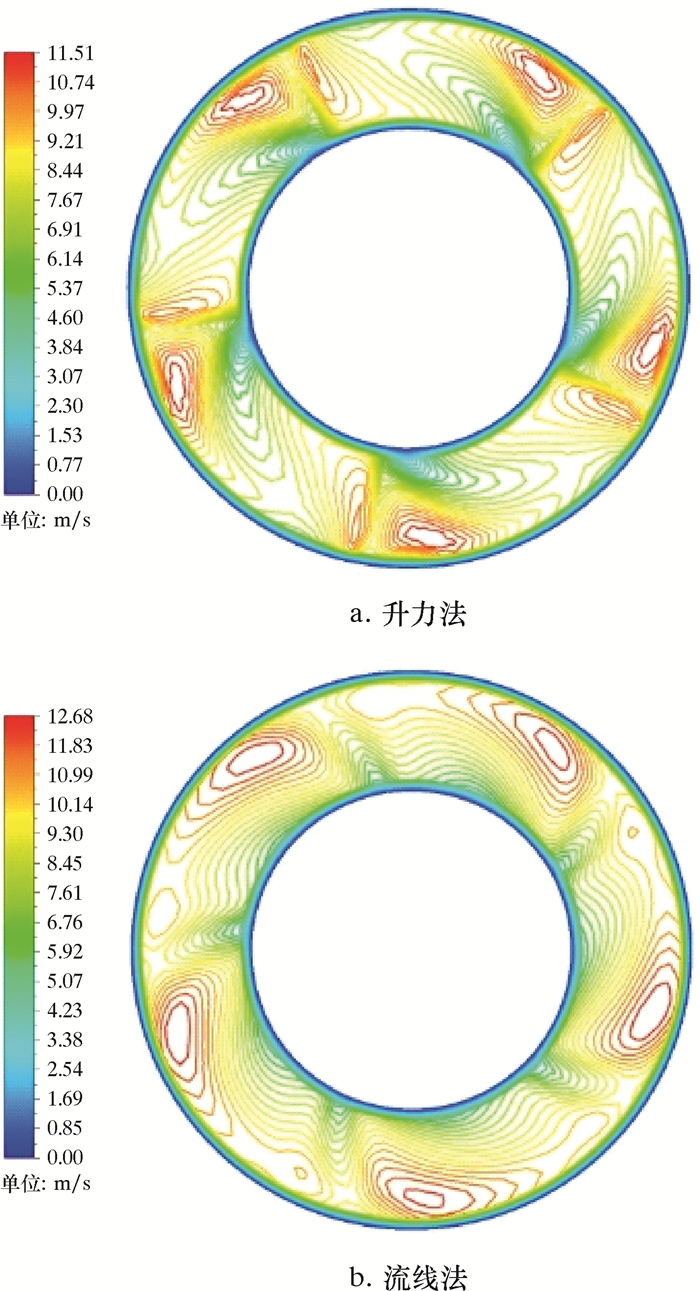

3 计算结果与分析 3.1 叶片翼型静压分布图 5表示在设计工况下,不同半径处叶轮翼型沿弦长方向的表面静压变化曲线。静压曲线内所围成的面积代表翼型载荷[15]。从图 5可知:不同半径处流线法模型的翼型载荷都要大于升力法模型;两种轴流泵叶片翼型正面的静压沿叶片长度方向变化平稳,而翼型背面静压变化梯度较大;两种模型的最大负压值都会出现在叶片翼型背面的进口区域,流线法叶片最大负压要低于升力法叶片且更靠近进口区域。升力法叶片前缘部分的压力面与吸力面曲线在不同半径处均出现交叉现象,随着半径逐渐增大,压力突变程度也逐渐剧烈。原因是升力法轴流泵叶片形状较为扭曲,从轮毂到轮缘处叶片进口与来流液体之间产生较大的冲角,导致产生扰流现象,会对进口压力以及水力效率造成不良影响。

|

| 图 5 不同半径处叶轮翼型表面静压变化曲线 Fig.5 Static pressure change of impeller blade surface at different radius |

3.2 叶轮出口速度

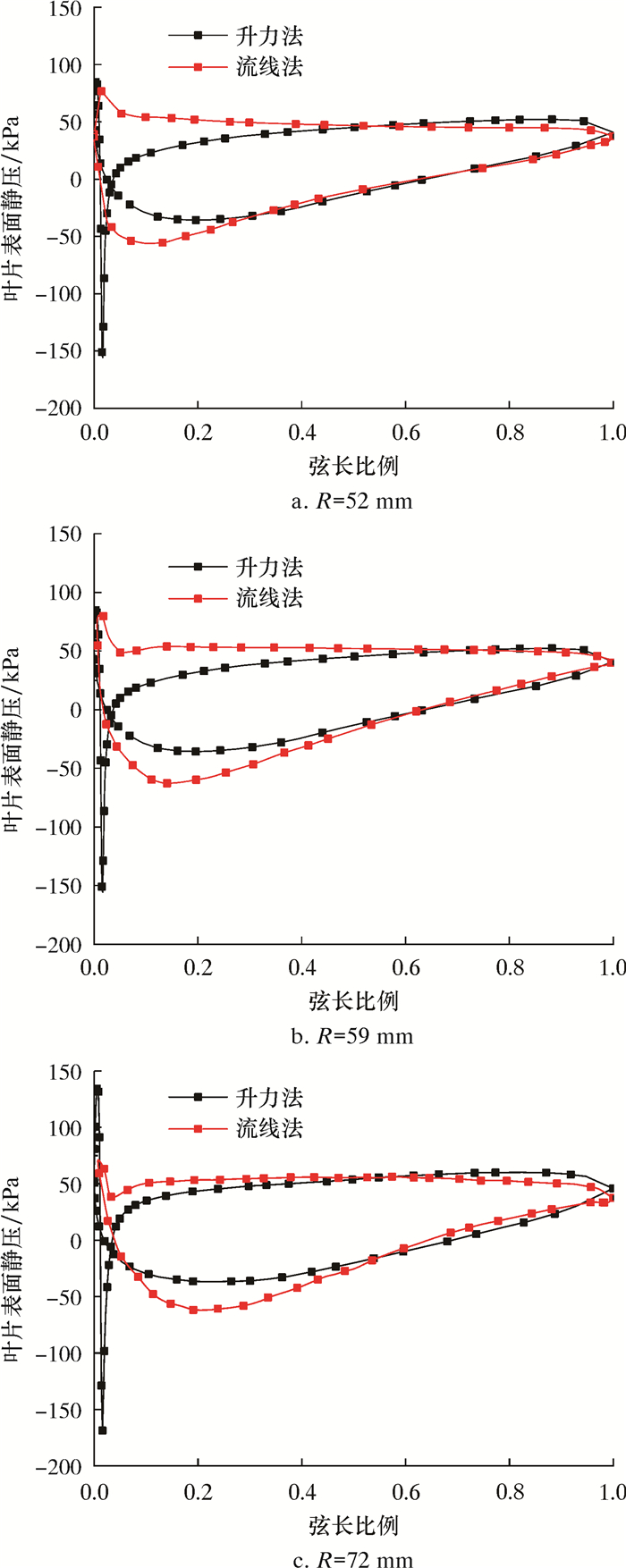

图 6为叶轮出口速度等值线图。从图 6可以看出,流线法设计的叶轮出口速度基本上沿半径方向从轮毂向轮缘逐渐增加,相比升力法减小了叶轮出口轮毂处环量,增大了轮缘侧的环量,符合流线法的出口环量分布规律。

|

| 图 6 叶轮出口速度等值线图 Fig.6 Contour of impeller exit speed |

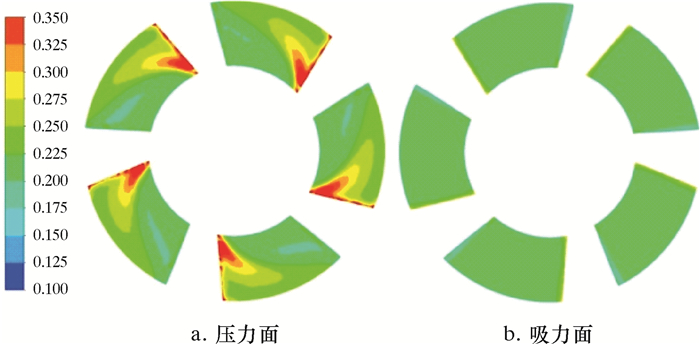

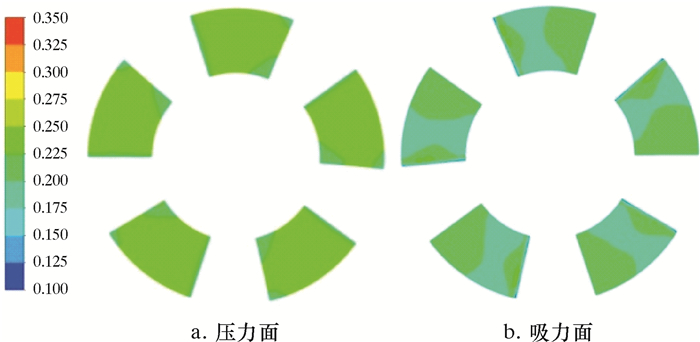

3.3 固相颗粒体积分布

图 7和图 8分别是升力法和流线法叶片表面的固相颗粒体积分布图。两种叶片压力面存在很大程度的差异,升力法叶片压力面整体的固相颗粒分布程度明显高于流线法。从图 7a可以看出,升力法叶片压力面进口区域分布了过量的固相颗粒。这是因为固体颗粒与叶片速度具有一定的夹角,在进入升力法轴流泵叶轮流域时,会与高速旋转的叶片的入口处发生剧烈碰撞。从轮缘处至轮毂处夹角逐渐增大,因此轮毂处的固相颗粒含量最高。同时,固相颗粒在逐渐上升的过程中,因为科氏加速度的影响向着压力面轮缘区域扩散。这种现象会导致叶片压力面进口边以及吸力面出口边出现严重的磨损情况,对水力性能造成严重影响,实际使用寿命也会缩短。两种叶片吸力面的固相颗粒分布较为均匀,流线法相比升力法,叶轮吸力面入口边固相体积分布较高,原因与压力面相同。相比之下,流线法叶片表面固相颗粒含量较少,也并无极端分布现象,承载固相颗粒效果更好。

|

| 图 7 升力法叶片表面固相颗粒体积分布 Fig.7 Solid phase particle distribution on the blade surface by the lift method |

|

| 图 8 流线法叶片表面固相颗粒分布 Fig.8 Solid phase particle distribution on the blade surface by streamline method |

3.4 性能预测

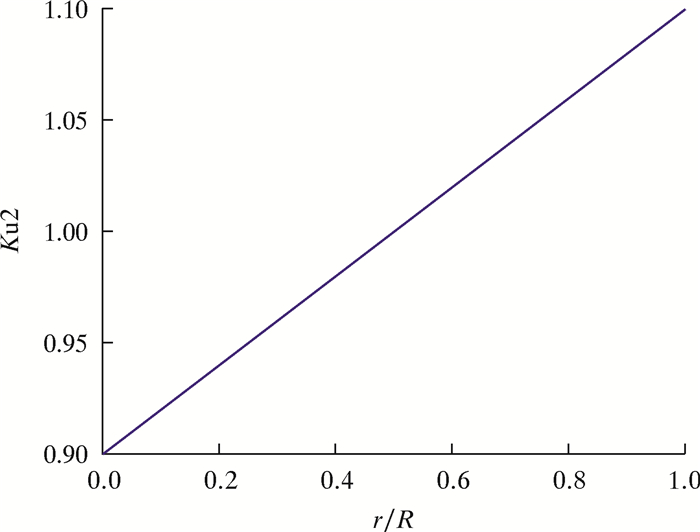

图 9为两种轴流泵的性能曲线。从图 9可以看出:两种轴流泵在设计流量下效率都达到了最高值,使用流线法设计的轴流泵在设计工况下效率为83%,扬程为5.21 m,升力法轴流泵效率为80%,扬程仅为4.95 m;升力法轴流泵扬程曲线在小流量工况下出现了小幅度的马鞍形区域,效率也低于流线法轴流泵,说明在升力法叶轮的入口区域存在小规模的回流现象,使得流域处于不稳定状态;整体来看,流线法轴流泵的能量转换效率更高,举升效果更好,高效区域更为广泛。

|

| 图 9 两种轴流泵的性能曲线 Fig.9 Performance curve of the two axial flow pumps |

综合考虑上述叶片表面压力分布、固相颗粒分布情况、扬程以及效率等外特性,基于流线法设计的轴流泵性能更佳,更能适应深海天然气水合物开采的高转速工况。

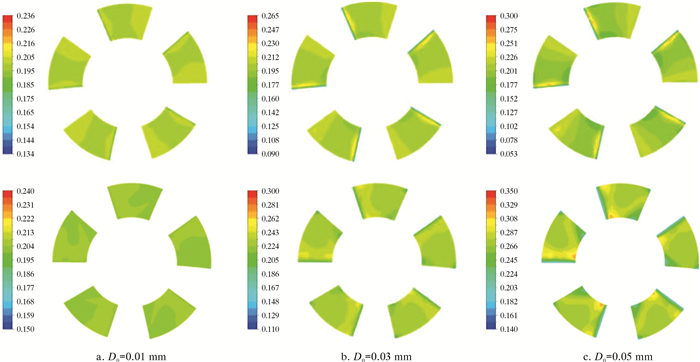

4 颗粒参数的影响在实际开采过程中,可能会出现井下钻头对天然气水合物破碎不完全的问题,这样会导致流体中固体颗粒直径与体积分数不确定。因此还需研究输送不同固体颗粒直径的轴流泵叶片表面固相分布。

4.1 不同颗粒直径的影响在设计流量Q=72 m3/h、固相体积分数为20%的工况下,分别计算颗粒直径D0为0.01、0.03和0.05 mm几种情况下,流域内固液两相的流动情况。图 10为不同颗粒直径叶片表面固相体积分布,上方为压力面,下方为吸力面。处于3 500 r/min的高转速工作状态下,叶片压力面固相颗粒主要分布在出口区域。原因是固相颗粒沿轴向方向进入叶轮流道内,与叶片之间存在圆周方向的速度差。这样会导致颗粒在上升过程中与叶片的压力面撞击,所以会出现叶片压力面出口边的固相颗粒较多。随着颗粒直径的增大,叶片压力面出口边的固相体积分数逐渐增加,同时固相颗粒也会在吸力面进口靠近轮毂处不断堆积,导致相应部位出现磨损情况。

|

| 图 10 不同颗粒直径下叶片表面固相体积分布 Fig.10 Solid phase volume distribution on blade surface under different particle diameters |

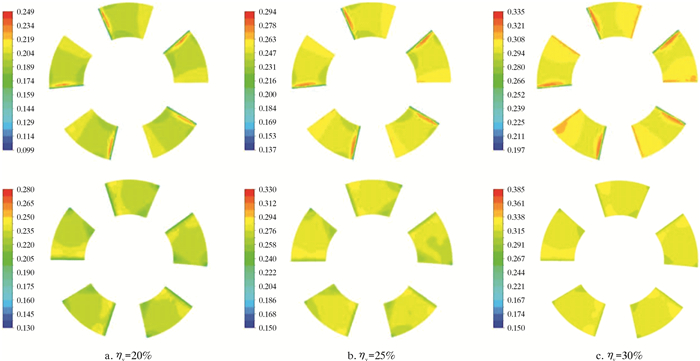

4.2 不同颗粒体积分数的影响

在设计流量Q=72 m3/h、颗粒直径为0.03 mm的工况下,分别计算固相颗粒体积分数ηv为20%、25%和30%几种情况下流域内固液两相流动情况。图 11为不同颗粒体积分数ηv下,叶片表面的固相分布,上方为压力面,下方为吸力面。从图 11可以发现:随着颗粒体积分数的增多,整个叶片表面颗粒分布在原有的体积分数基础上出现了明显的提升;与此同时,叶片压力面出口边与叶片吸力面上进口边的固相体积分数也逐渐增加。颗粒直径为0.03 mm,颗粒体积分数为20%的工况下扬程为5.22 m。相同固体颗粒直径,体积分数增加至25%和30%时,扬程值分别降低了0.13和0.24 m,这表明颗粒体积分数的增加会影响轴流泵的性能。

|

| 图 11 不同颗粒体积分数下叶片表面固相体积分布 Fig.11 Solid phase volume distribution on blade surface under different particle volume fractions |

5 结论

(1) 根据海底天然气水合物开采要求,基于传统升力法和流线法设计了ø79 mm的叶轮,并运用流线法对导叶进行水力设计。采用Particle多相流模型对两种设计方法设计出的轴流泵进行固液两相流模拟,模拟结果表明:在设计工况下升力法叶轮叶片扭曲程度较大,使得叶片与来流液体产生较大的冲角,导致叶片前缘区域产生压力突变;采用升力法设计的叶轮叶片的压力面进口区域堆积大量的固相颗粒,而采用流线法设计的叶轮叶片表面固相颗粒分布较为均匀。

(2) 根据数值模拟得到的压力值和扭矩值,计算出不同流量下两种轴流泵的扬程与效率,最终确定采用流线法设计轴流泵。对该轴流泵进一步研究表明,随着固液两相流中颗粒直径和体积分数的逐渐增大,整个叶片表面固相颗粒体积分数在原有的基础上出现了明显的提升,叶片压力面出口边与叶片吸力面上进口边的固相体积分数也逐渐增加,导致扬程降低,但在开采工况下仍能更好地满足工况需求。

| [1] |

周守为, 赵金洲, 李清平, 等. 全球首次海洋天然气水合物固态流化试采工程参数优化设计[J]. 天然气工业, 2017, 37(9): 1-14. ZHOU S W, ZHAO J Z, LI Q P, et al. Optimum design of the engineering parameters for the first global trial production of marine natural gas hydrates through solid fluidization[J]. Natural Gas Industry, 2017, 37(9): 1-14. |

| [2] |

李文龙, 高德利, 杨进. 海域含天然气水合物地层钻完井面临的挑战及展望[J]. 石油钻采工艺, 2019, 41(6): 681-689. LI W L, GAO D L, YANG J. Progress and prospect in drilling technology for offshore natural gas hydrates[J]. Oil Drilling & Production Technology, 2019, 41(6): 681-689. |

| [3] |

沈阳水泵研究所. 叶片泵设计手册[M]. 北京: 机械工业出版社, 1983. Shenyang Institute of Pump. Manual for pump design[M]. Beijing: China Machine Press, 1983. |

| [4] |

李文广, 苏发章, 黎义斌, 等. 轴流泵的叶片设计理论与应用研究现状[J]. 兰州理工大学学报, 2004, 30(5): 59-63. LI W G, SU F Z, LI Y B, et al. State-of-the-art of vane design theories for axial-flow pumps and their application[J]. Journal of Lanzhou University of Technology, 2004, 30(5): 59-63. |

| [5] |

关醒凡. 现代泵理论与设计[M]. 北京: 中国宇航出版社, 2011. GUAN X F. Modern pump theory and design[M]. Beijing: China Aerospace Press, 2011. |

| [6] |

杨敬江, 关醒凡. 高比转数轴流泵水力模型设计[J]. 农业机械学报, 2008, 39(12): 89-92. YANG J J, GUAN X F. Hydraulic model design of axial flow pump with high specific speed[J]. Journal of Agricultural Machinery, 2008, 39(12): 89-92. |

| [7] |

杨敬江.轴流泵水力模型设计方法与数值模拟研究[D].镇江: 江苏大学, 2008. YANG J J. Hydraulic model design method and numerical simulation of axial flow pump[D]. Zhenjiang: Jiangsu University, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10299-2009070650.htm |

| [8] |

沈宗沼, 杨定军, 刘爱圆, 等. 液固两相流泵叶轮内流场数值分析与试验研究[J]. 煤矿机械, 2010, 31(1): 56-59. SHEN Z Z, YANG D J, LIU A Y, et al. Numerical analysis of flow field in impeller and experimental studying for liquid-solid two-phase flow pump[J]. Coal Mine Machinery, 2010, 31(1): 56-59. |

| [9] |

赵斌娟, 袁寿其, 刘厚林, 等. 基于Mixture多相流模型计算双流道泵全流道内固液两相湍流[J]. 农业工程学报, 2008, 24(1): 7-12. ZHAO B J, YUAN S Q, LIU H L, et al. Simulation of solid-liquid two-phase turbulent flow in double-channel pump based on Mixture model[J]. Transactions of the Chinese Society of Agricultural Engineering, 2008, 24(1): 7-12. |

| [10] |

汪家琼, 蒋万明, 孔繁余, 等. 基于Particle模型固液两相流离心泵流场数值模拟[J]. 排灌机械工程学报, 2013, 31(10): 846-850, 878. WANG J Q, JIANG W M, KONG F Y, et al. Numerical simulation of solid-liquid two-phase turbulent flow in centrifugal pump based on Particle model[J]. Journal of Drainage and Irrigation Machinery Engineering, 2013, 31(10): 846-850, 878. |

| [11] |

WU B, WANG X L, LIU H, et al. Numerical simulation and analysis of solid-liquid two-phase three-dimensional unsteady flow in centrifugal slurry pump[J]. Journal of Central South University, 2015, 22(8): 3008-3016. |

| [12] |

施卫东, 邢津, 张德胜, 等. 后掠式叶片轴流泵固液两相流数值模拟与优化[J]. 农业工程学报, 2014, 30(11): 76-82, 293. SHI W D, XING J, ZHANG D S, et al. Numeical simulation and optimization of solid-liquid two-phase turbulent flow in back swept axial pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(11): 76-82, 293. |

| [13] |

施卫东, 龙飞, 张德胜, 等. 潜水轴流泵内部固液两相流动的数值模拟[J]. 排灌机械工程学报, 2012, 30(5): 508-512. SHI W D, LONG F, ZHANG D S, et al. Numerical simulation of solid-liquid two-phase turbulent flow in submersible axial-flow pump[J]. Journal of Drainage and Irrigation Machinery Engineer, 2012, 30(5): 508-512. |

| [14] |

付强, 袁寿其, 朱荣生, 等. 离心泵气液固多相流动数值模拟与试验[J]. 农业工程学报, 2012, 28(14): 52-57. FU Q, YUAN S Q, ZHU R S, et al. Numerical simulation and experiment on gas-liquid-solid multiphase flow in centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(14): 52-57. |

| [15] |

SHI Y, ZHU H W, ZHANG J Y, et al. Experiment and numerical study of a new generation three-stage multiphase pump[J]. Journal of Petroleum Science and Engineering, 2018, S0920410518304959. |

| [16] |

ZHANG J, CAI S, LI Y, et al. Visualization study of gas-liquid two-phase flow patterns inside a three-stage rotodynamic multiphase pump[J]. Experimental Thermal and Fluid Science, 2016, 70: 125-138. |

| [17] |

李龙, 王泽. 轴流泵内部流动的数值模拟研究[J]. 流体机械, 2007(4): 16-18, 27. LI L, WANG Z. Numerical simulation of internal flow in an axial flow pump[J]. Fluid Machinery, 2007(4): 16-18, 27. |