2. 大庆油田有限责任公司第一采油厂

2. The No.1 Oil Production Plant, Daqing Oilfield of CNPC

0 引言

由于人类无法直接进入水下去探索海洋,所以水下机器人成为代替人类探索海洋的重要工具[1]。推进器是水下机器人实现定深直航、变深潜浮、转向侧移和动力定位等航行运动的动力装置,设计一个安全可靠且控制精确的推进器是完成一个水下机器人的必要条件。螺旋桨是水下推进器的重要组成部分,1807年富尔顿在美国纽约设计并且制造了“莱克蒙特”号蒸汽轮船,这是螺旋桨在船上的第一次应用。然后许多专家学者开始了螺旋桨的理论研究。螺旋桨的理论研究大致可以分为以下3个阶段:第一阶段为19世纪中叶,动量理论和叶元体理论的提出;第二阶段为20世纪20—80年代,升力线模型和升力面模型的提出和发展;第三阶段为20世纪80年代至今,边界元法的应用和直接考虑流体黏性的研究。

随着人们对螺旋桨不断的研究,出现了多种多样的设计方法,但每设计一个螺旋桨都需要大量的计算和很长的周期。为了解决这些问题,部分学者对一些固定参数的螺旋桨进行命名,然后对每种螺旋桨的敞水性能进行计算和试验验证,再将这些固定参数的螺旋桨的试验结果记录下来,绘制成相关曲线,构成了螺旋桨图谱。以后的相关设计人员就可通过这些图谱找到合适的螺旋桨,这种方法省去了大量的计算,也更方便、更容易设计出想要的螺旋桨,在螺旋桨设计领域得到了广泛应用。文献[2]通过初步选型和最终选型2个步骤,利用图谱并结合在工作中的实际案例介绍了螺旋桨选型的具体方法和以最佳直径为指标的选型方法。文献[3]提出一种结合图谱设计法与升力线理论设计水下机器人螺旋桨的方法。它首先利用以升力线理论为基础的Matlab开源程序Openprop对水下机器人的螺旋桨进行设计以及性能预测,然后依靠图谱设计法从中选出最佳方案。文献[4]利用传统图谱设计方法对该近海船舵桨用导管桨进行了设计,并结合多年实际使用的经验,适当对图谱桨叶的斜侧和纵倾做了修改。

综上,图谱设计法在螺旋桨设计领域上得到了广泛应用,单纯的图谱设计法还不能满足设计要求,还需通过升力线理论、最佳直径指标、性能试验或实际经验等方法进行修正,形成最优方案。本文在图谱设计法的基础上,通过CFD仿真,分析了螺距比和盘面比对螺旋桨敞水性能的影响,确定了螺距比和盘面比的最优值;分析了导管和桨叶梢间隙、扩张系数和收缩系数对螺旋桨推进性能的影响,确定了间隙、收缩系数和扩张系数的最优值,完成了螺旋桨的最终设计。研究结果对水下机器人螺旋桨的进一步优化设计有一定的参考作用。

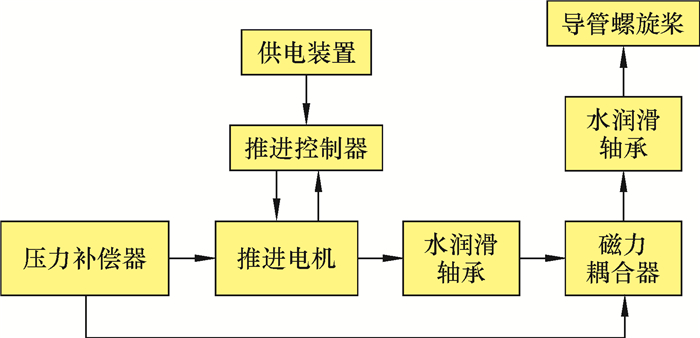

1 磁耦合推进器结构设计磁耦合推进器机械结构主要包括螺旋桨、导管、永磁耦合器和推进器外壳等。电机输出轴与永磁耦合器的内转子相连,永磁耦合器外转子与螺旋桨桨毂相连,带动螺旋桨转动,产生推力[5]。磁耦合推进器结构框图如图 1所示。

|

| 图 1 磁耦合推进器结构框图 Fig.1 Block diagram of magnetically coupled thruster |

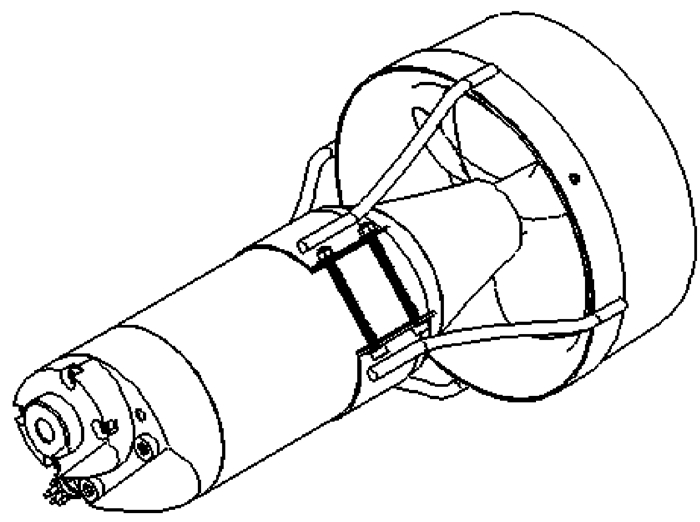

根据水下机器人的装配要求,基于Soildworks制图软件,建立了磁耦合推进器三维结构模型。图 2为磁耦合推进器外观结构图。图 3为磁耦合推进器剖面结构图。

|

| 图 2 磁耦合推进器外观结构示意图 Fig.2 Structural schematic of the magnetically coupled thruster |

|

| 1—推进器后端盖;2—直流无刷电机控制板;3—直流无刷电机;4—永磁耦合器;5—导管;6—螺旋桨。 图 3 磁耦合推进器剖面结构示意图 Fig.3 The cross-section structure of the magnetically coupled thruster |

2 螺旋桨的初步设计

图谱法的出现使螺旋桨的设计更加简单方便,但是图谱法的设计不具有灵活性。而采用CFD分析法设计螺旋桨在初步建模时,螺旋参数确定较为困难。本文利用图谱法对螺旋桨结构进行初步设计,再通过CFD仿真分析进行优化,以期设计出更高性能的螺旋桨。

螺旋桨的很多参数共同决定着螺旋桨的推进特性,比如盘面形状、盘面比、截面形状、桨叶厚度、桨叶数目、螺距比、直径、纵倾角和斜侧角等。通过螺旋桨图谱首先要选择合适的螺旋桨类型。AU型螺旋桨和B型螺旋桨一般应用在商船和运输船这些重载推进器上,水下机器人导管螺旋桨一般选用KA型螺旋桨。KA型螺旋桨叶梢较宽,无斜侧和后倾,螺旋桨的截面形状为机翼形。螺旋桨类型确定后,需要初步确定一些参数,很多参数相互制约,相互影响,可确定的参数越多,设计的螺旋桨效率越高[6]。

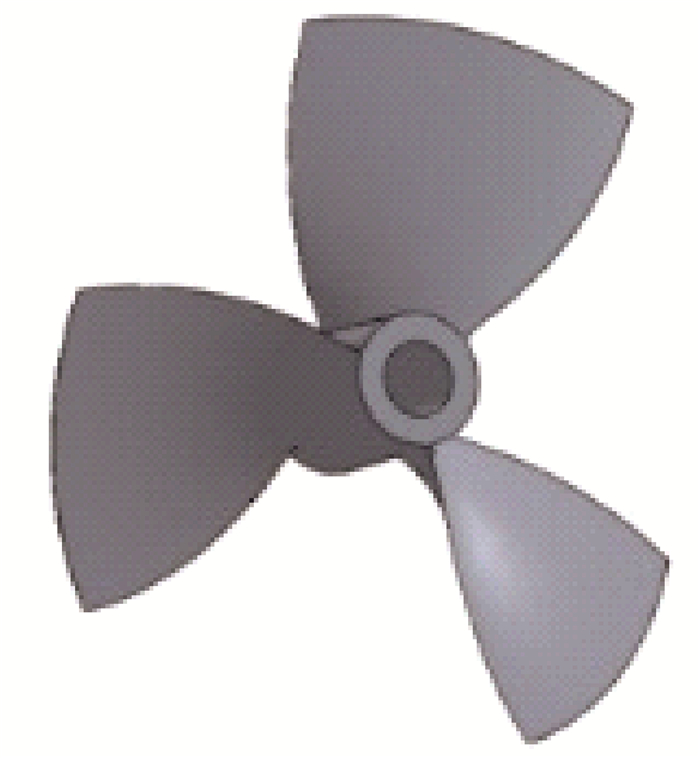

2.1 螺旋桨桨叶数目的确定在设计螺旋桨时,首先确定桨叶的数目。桨叶的叶数越多,螺旋桨工作时各个桨叶之间的干扰就越大,降低了螺旋桨的效率,但是桨叶多可以分摊螺旋桨叶面上的压力,避免在螺旋桨表面发生空泡。为了提高效率,通常情况下水下机器人推进器选择三叶桨或四叶桨,本文选择三叶桨。

2.2 螺旋桨直径的确定一般螺旋桨直径需要在设计过程中综合考虑,但是水下机器人体积有限,推进器体积不可以过大,否则会影响水下机器人的整体结构。本文对螺旋桨直径初设为140 mm。

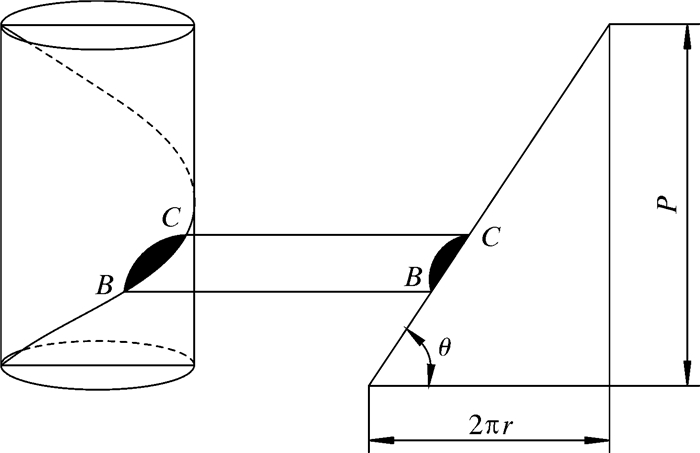

2.3 螺旋桨其他参数的确定螺旋桨桨叶呈螺旋上升,螺旋桨桨叶与螺旋桨共轴圆柱面相贴合,桨叶展开如图 4所示。假如螺旋桨螺旋线沿BC展开,则BC之间的轴向距离就是螺距P。将圆柱面展成平面后得到螺距三角形。假设上述圆柱面的半径为r,则展开后的螺距三角形的底边长为2πr,节线与底线之间的夹角θ为半径r处的螺距角,可以根据下式来确定:

|

(1) |

|

| 图 4 螺旋桨桨叶展开图 Fig.4 Expanded view of the propeller blade |

螺旋桨半径r处螺距角θ的大小,表示桨叶叶面在该处的倾斜程度。不同半径处的螺距角不等,螺旋桨半径越小,螺距角越大。

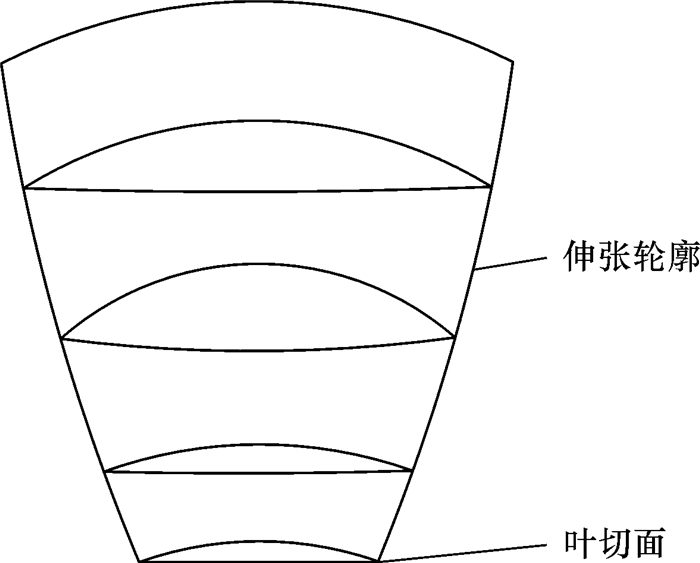

盘面比代表着螺旋桨伸张轮廓的大小,将不同半径的圆柱面切开螺旋桨,将弧形桨截面展开,将弧形两端点依次连接形成的面就是伸张轮廓面,如图 5所示。

|

| 图 5 桨叶外形轮廓 Fig.5 Blade outline |

螺旋桨各叶伸张轮廓所包含的面积总和称为伸张面积,以AE表示。伸张面积AE与盘面积A0之比称为伸张面积比,也就是盘面比。

螺旋桨直径可以根据机桨匹配进行确定,选择螺旋桨效率最高处,确定其直径值。当水下机器人做最高速的匀速运动时,螺旋桨推力T与阻力R相等[7]。

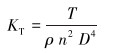

螺旋桨推力系数公式为:

|

(2) |

式中:KT为螺旋浆推力系数,无量纲;ρ为海水密度,kg/m3;n为螺旋桨转速,r/s;D为螺旋桨直径,m。

螺旋桨进速系数表达式为:

|

(3) |

式中:vA为螺旋桨进速,m/s。

联合式(2)和式(3)可得:

|

(4) |

将KT和J的函数关系曲线画到KA型螺旋桨的推力系数曲线上,得到一个交点,交点处对应着相应的进速系数J、盘面比和螺距比。螺旋桨交点处也对应着不同的螺旋桨效率,选择效率最高的交点,初步确定螺旋桨的盘面比和螺距比。根据设计要求,设计推力需要达到200 N,电机的最大转速为1 600 r/min,当螺距比为1.4时,螺旋桨可以充分吸收电机功率,推力达到200 N的同时,螺旋桨效率相对最高。因此确定螺距比为1.4,盘面比为0.6,直径为140 mm。

2.4 螺旋桨纵倾角和斜侧角的选择船用开放式螺旋桨会设计一定的后倾和斜侧,螺旋桨后倾是为了抵消船体与螺旋桨太近而导致对螺旋桨周围水流流场的影响,斜侧是为了减缓船体的震动。由于应用在水下机器人的螺旋桨有导管进行整流,所以通常情况下不加后倾和斜侧。

根据选择的对应参数,应用SolidWorks建立螺旋桨三维模型,如图 6所示。

|

| 图 6 螺旋桨三维模型 Fig.6 Three-dimensional model of the propeller |

3 螺旋桨三维仿真分析

在计算流体动力学出现以前,螺旋桨面元法等方法也得到了广泛应用,但是升力线理论、升力面理论和面元法都没有考虑流体的黏性。当螺旋桨高速运转时,雷诺数比较大,流体的黏性影响小。但是当螺旋桨低速运转时,就需要考虑流体黏性的影响,所以当低速螺旋桨应用势能理论设计时,会产生比较大的误差。

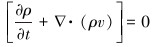

在通过数值计算螺旋桨水动力系数时,需要通过控制方程来确定边界条件和运动方程。将水看成黏性流体,因为水的密度基本不变,也不具有压缩性,所以通过连续性方程和动量守恒方程就可以进行描述。

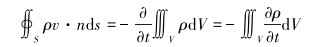

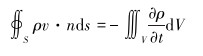

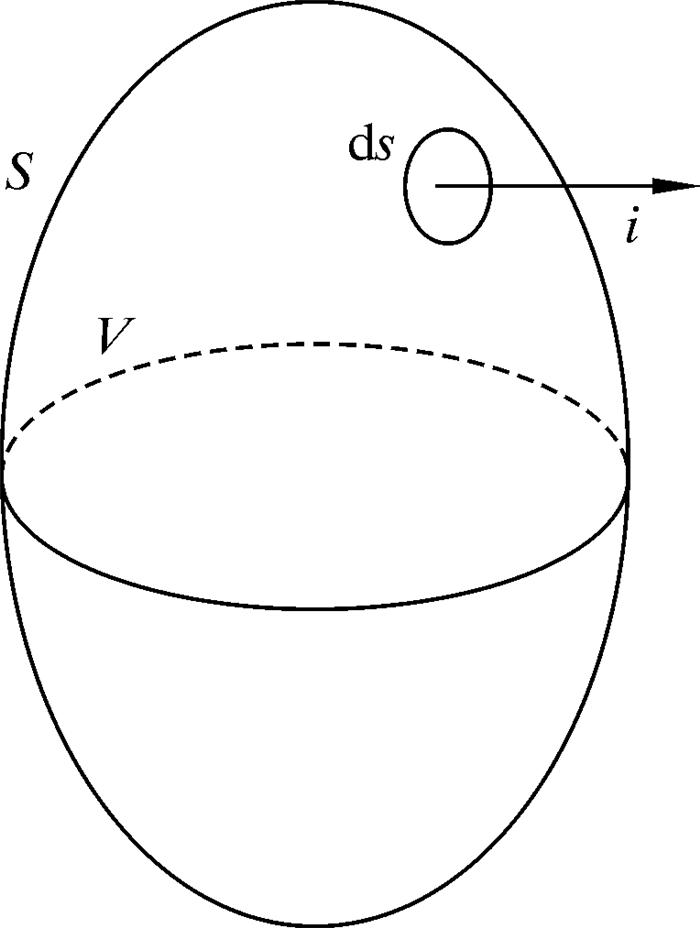

3.1 连续性方程为了描述流体质点的运动,可以根据欧拉运动的概念构建流体运动的微分控制方程。取流体中某一体积为V的控制体,其表面以S表示,表面指向外部流域的单位法向量用i表示,如图 7所示。若控制体内没有奇点,则连续性方程为:

|

(5) |

即有:

|

(6) |

|

| 图 7 控制体示意图 Fig.7 Schematic diagram of the control body |

将式(6)中物体表面的全积分通过高斯公式转换为体积分,合并积分得:

|

(7) |

考虑流体的可压缩性,可以得到欧拉形式的控制微分方程:

|

(8) |

式中:u、v、w分别为速度矢量在x、y、z方向的分量。

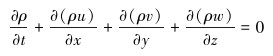

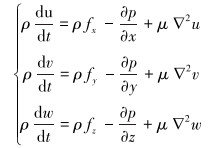

3.2 动量守恒方程对于不可压缩流体,N-S方程可以表示为:

|

(9) |

式中:f为控制体所受的质量力,下标x、y、z表示方向;p为控制体表面压力;μ为流体的动力黏性系数。

在应用N-S方程时要注意满足它的条件假设:①黏性系数恒定的牛顿流体;②层流流动;③湍流的瞬时运动。

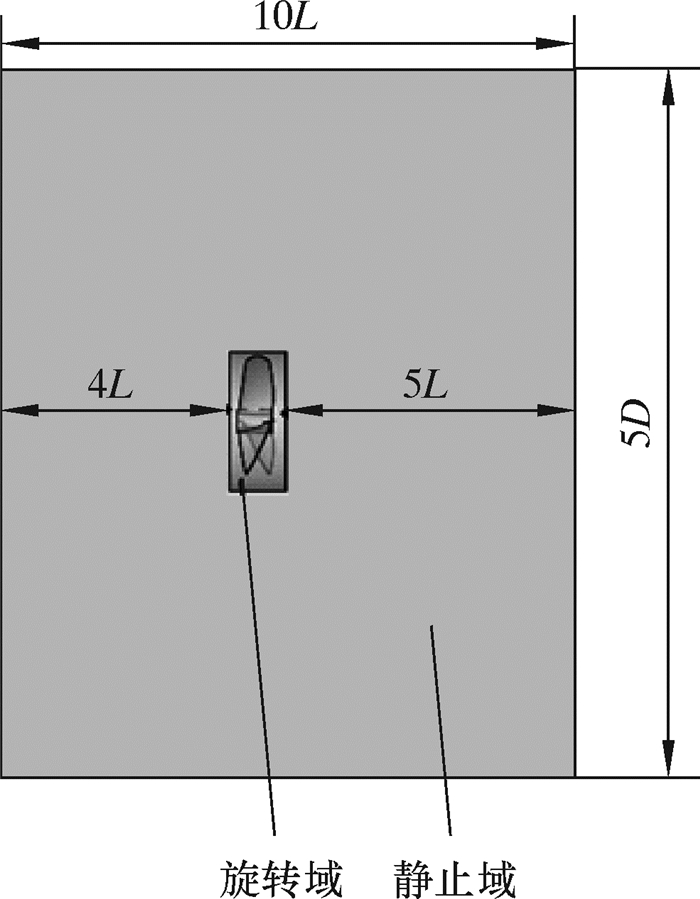

3.3 建立计算域在进行Fluent仿真之前,需要建立流体计算域。因为只计算螺旋桨旋转部分,所以需要建立两个流体计算域,即一个旋转域,一个静止域。建立流场模型,内流场螺旋桨转动部分为动域,动域直径为D,长度为L;外流场不转动的部分为静域,静域长度为10L,直径为5D。由于主要计算螺旋桨和尾流,所以进流口处的静域长为4L,尾流处的静域长为5L。流体计算域如图 8所示。

|

| 图 8 螺旋桨流体计算域 Fig.8 Fluid domain for the propeller |

3.4 网格划分

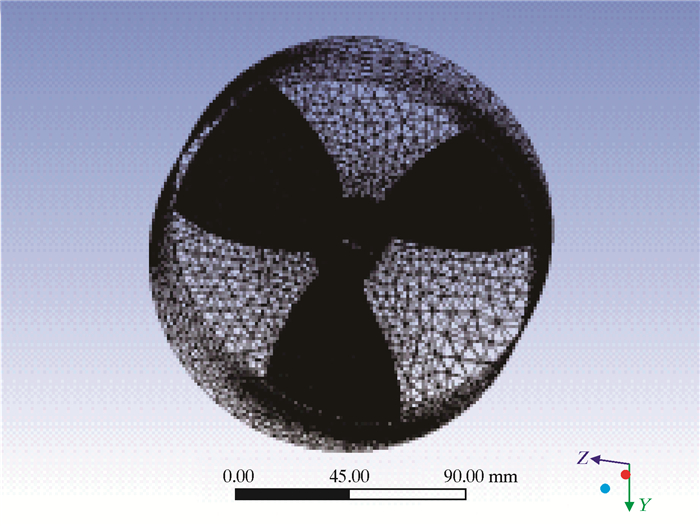

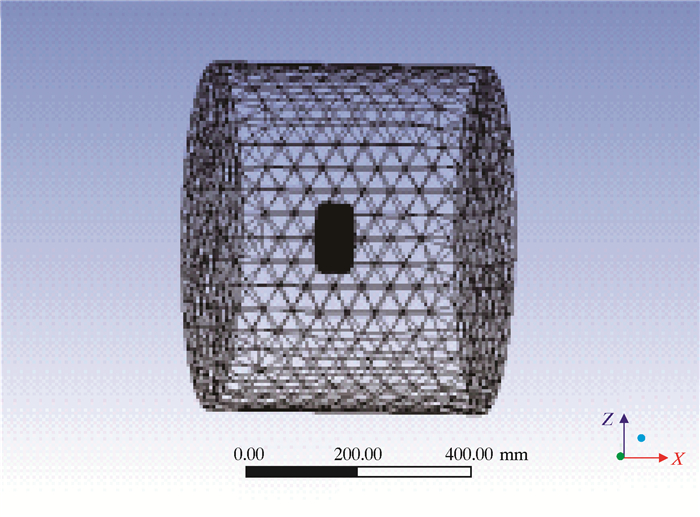

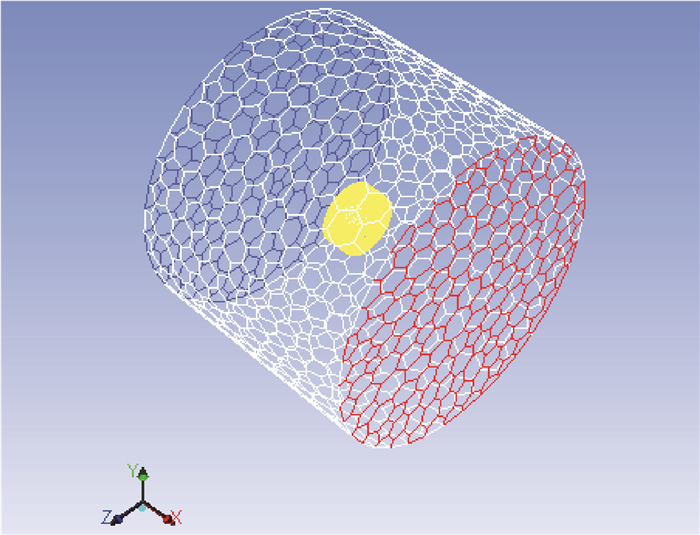

网格划分是仿真的重要一步,网格质量的好坏也决定计算结果的准确与否。在划分网格时,对结构变化大和需要精密计算的部分需要进行网格加密,文中对螺旋桨桨叶和桨毂进行加密,桨叶的叶根周围网格也进行加密,如图 9所示。而静域部分对螺旋桨运动影响很小,不用进行加密,如图 10所示。四面体网格是Fluent软件内比较常用的网格,它有着网格划分简单且可以随意加密的优点,但是由于四面体网格相邻节点位置接近一个平面时,很难计算出它的垂直梯度,而且对于一些比较复杂的模型,模型边缘的尖角处容易出现较大误差,为了更精确地求解,在画网格时把四面体网格变为多面体网格,多面体网格节点多,可以抵消多面体几何变形对计算结果的影响。此步骤可以大大减少网格数量,改善收敛性,缩短计算时间,同时还可以保持精度[8]。转换为多面体网格前,网格数量为100万,转换后网格数量降为20万,如图 11所示。

|

| 图 9 螺旋桨桨叶网格 Fig.9 Propeller blade meshing |

|

| 图 10 螺旋桨计算域网格 Fig.10 Computing domain meshing for the propeller |

|

| 图 11 计算域多面体网格 Fig.11 Polyhedral mesh of the computational domain |

3.5 求解参数设置

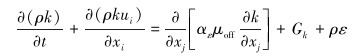

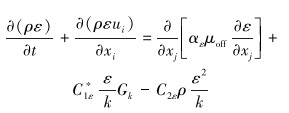

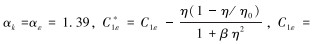

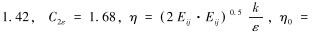

计算之前需要选择湍流模型,旋转机械上常用的湍流模型有标准k-ε模型、RNG k-ε模型和Realizable k-ε模型。RNG k-ε模型改进了标准k-ε模型,提高了精度,并且考虑了湍流漩涡,更适用于螺旋桨的数值计算,因此本文的湍流模型选择RNG k-ε模型。在RNG k-ε模型中k方程和ε方程如下[9]:

|

(10) |

|

(11) |

其中:

空泡主要是螺旋桨周围的水空化产生气泡的现象。当液体压力低于水的饱和蒸汽压力时,液体就会发生空泡现象。当桨叶表面刚刚形成空泡时,产生的空泡只占据叶面的小部分,称为局部空泡,但是随着桨叶的运动,空泡位置产生改变。当空泡周围外压增大,空泡被压破,产生冲击力,对桨叶表面进行剥蚀。当桨叶表面的负压力继续增大时,空泡即使移动也不会被压破,但空泡面积会逐渐增加,这时空泡的存在就会影响螺旋桨的水动力性能及效率。

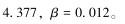

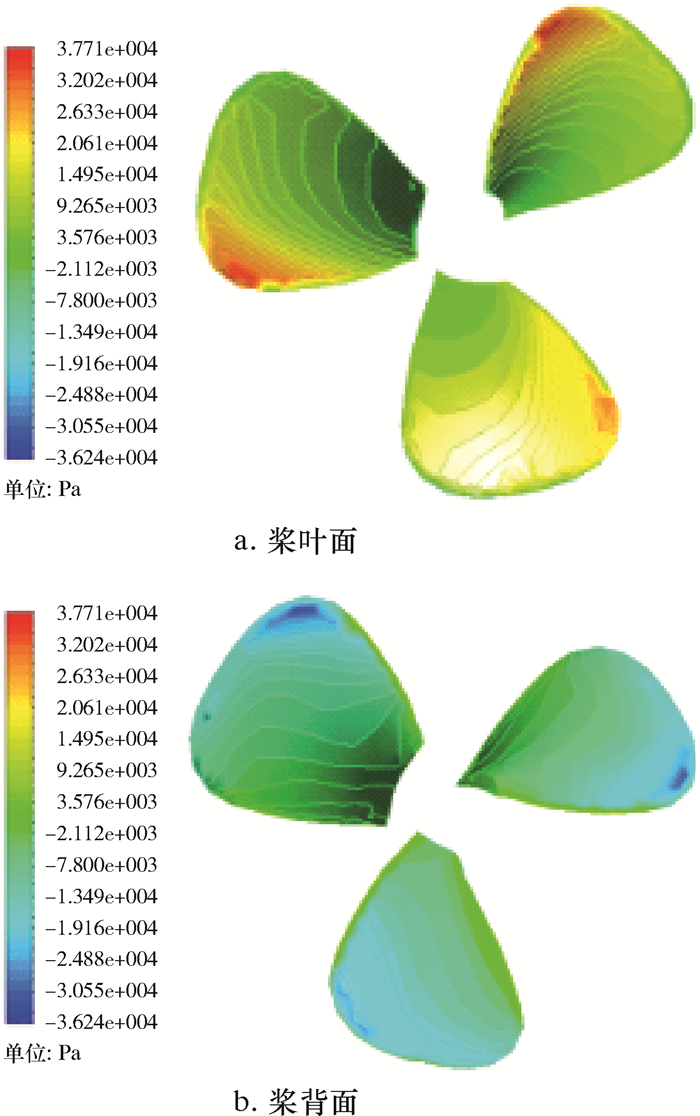

常用作业型水下机器人在水下移动速度为1.03或1.54 m/s,为贴近真实运动情况,分别以进速系数0.134、0.268和0.402为例观察螺旋桨桨叶面的压力分布情况。不同进速系数下桨叶面压力云图如图 12所示。观察螺旋桨桨叶面的压力分布,压力面的压力从随边叶根处到导边叶梢处逐渐增大,在导边叶梢处达到最大。吸力面的压力从随边叶根处到导边叶梢处逐渐减小,在导边叶梢处达到最低。在导边叶梢处承受的压差最大。导边叶梢处成为空泡发生最初始的位置。假设推进器长时间在水温为10 ℃时工作,水的饱和蒸汽压力为1 227 Pa,当液体压力低于1 027 Pa时,水发生气化,容易形成空泡。从压力云图可知,在低速运行时,导边叶梢处压力远低于空泡压力。要想降低空泡对于螺旋桨的影响,一方面可以改变螺旋桨材料,让螺旋桨使用抗剥蚀能力强的材料;另一方面是改变螺旋桨结构,降低螺旋桨吸力面压力。

|

| 图 12 不同进速系数下桨叶面压力云图 Fig.12 Pressure distribution of blade surface at different advance coefficients |

4.2 螺旋桨盘面优化

螺旋桨压力面承受压力,吸力面承受负压,在桨叶两面之间形成压力差,也就是螺旋桨提供前进推力的机理。在螺旋桨转速不变时,通过改变水流速度从而改变进速系数,不同进速系数下,桨盘面所受压力不同。这是因为水流速度不同,螺旋桨的相对攻角也不同,水流速度越大,进速系数越大,相对攻角越小,桨盘面压差大,提供推力大;水流速度越小,进速系数越小,相对攻角越小,桨盘面压差小,提供推力小。

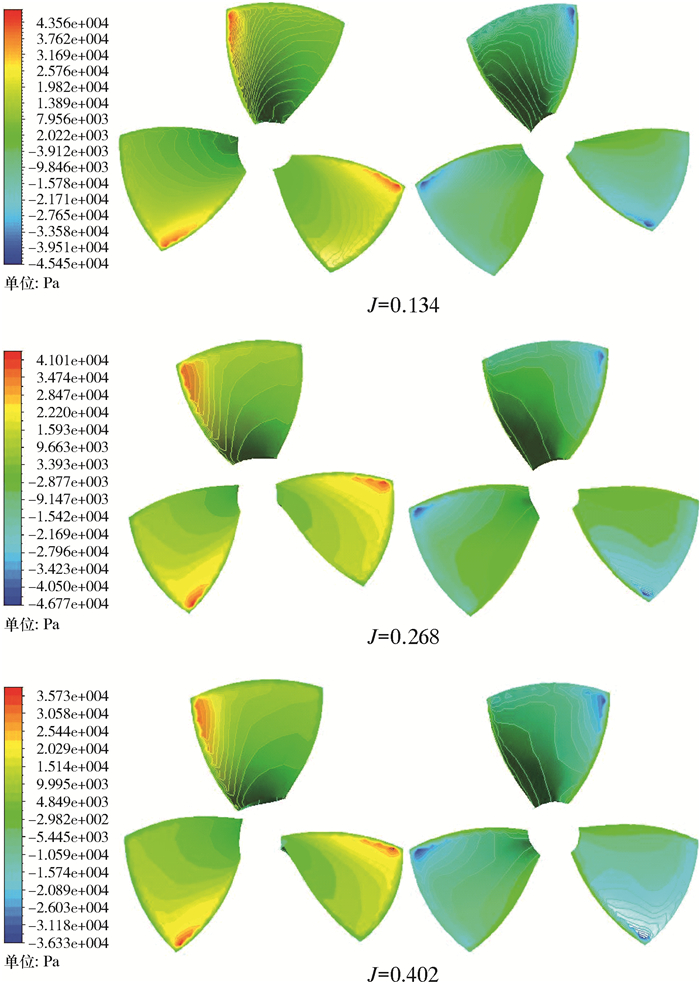

通过观察,螺旋桨在导边和随边叶梢处尖角明显,尖角处桨叶薄,承受压差大,容易产生空泡剥蚀尖角处,所以对螺旋桨叶梢两端尖角处做倒角,以改善叶梢处水流动特性。分别做了5、10、13和16 mm几种不同半径的倒角,对改型后的螺旋桨做水动力分析,得到推进系数特性曲线,如图 13所示。

|

| 图 13 不同倒角半径下推力系数的变化曲线 Fig.13 Variation of thrust coefficient with different chamfers |

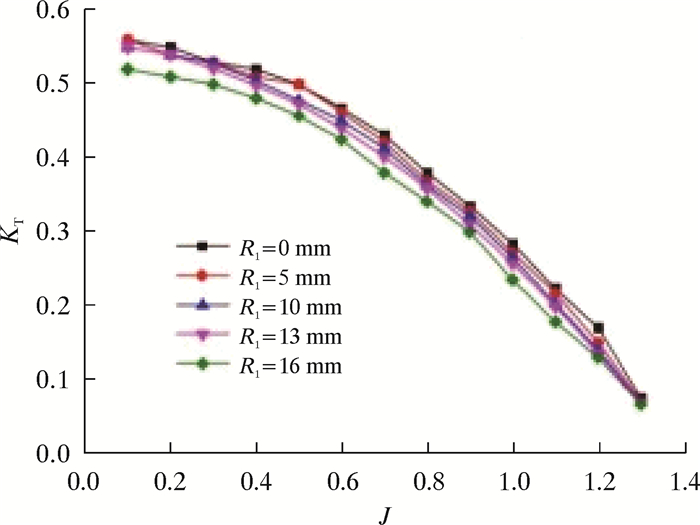

由推力系数曲线可以看出,在倒角半径为5、10和13 mm时,螺旋桨的推力系数和转矩系数变化不大,说明其对螺旋桨性能影响不大。当倒角半径为16 mm时,螺旋桨的推力系数下降较多,说明螺旋桨的水动力性能受到了很大的影响。当倒角半径为13 mm时,通过仿真计算得到J=0.268时螺旋桨叶面和桨背面的压力分布,如图 14所示。与螺旋桨叶面改型之前相比较,改型后导边叶梢处所受的压力变小,吸力面负压力也变小。

|

| 图 14 改型后桨盘面压力云图 Fig.14 Pressure distribution of the modified propeller surface |

4.3 改型后螺距比的影响分析

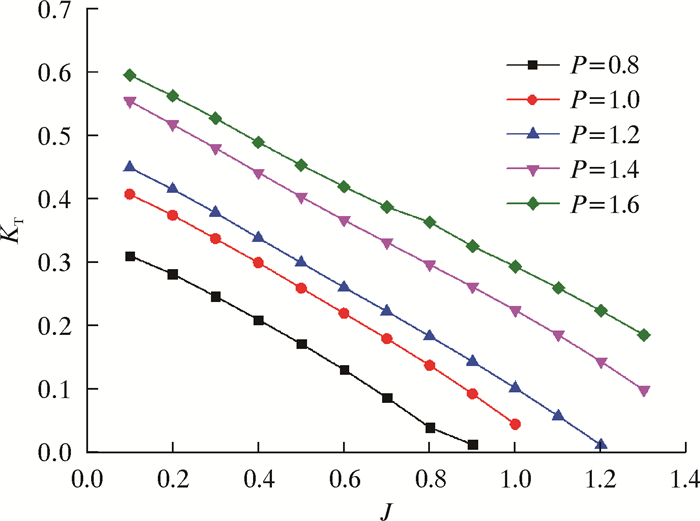

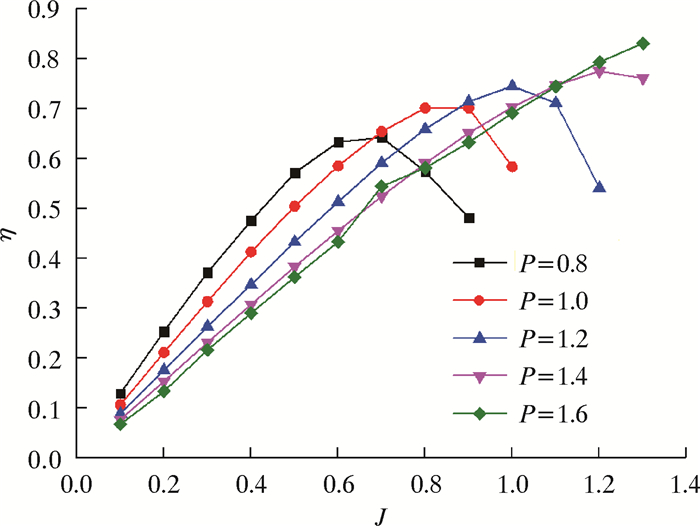

为了分析螺旋桨螺距比的影响,分别取螺距比P为0.8、1.0、1.2、1.4和1.6,通过CFD分析得到数值计算结果。不同螺距比下推力系数KT随进速系数J的变化曲线如图 15所示。不同螺距比下10倍转矩系数(10KQ)随进速系数J的变化曲线如图 16所示。不同螺距下螺旋桨效率η随进速系数J的变化曲线如图 17所示。螺旋桨模型主要参数如下:桨叶数为3,转速1 600 r/min,直径140 mm,后倾角0°,斜侧角0°,盘面比0.6。

|

| 图 15 不同螺距比下KT随J的变化曲线 Fig.15 Variation of KT with J at different pitches |

|

| 图 16 不同螺距比下10KQ随J的变化曲线 Fig.16 Variation of 10KQ with J at different pitches |

|

| 图 17 不同螺距比下η随J的变化曲线 Fig.17 Variation of η with J at different pitches |

由计算结果可以看出,螺旋桨的推力系数KT和转矩系数KQ随着螺距比的增加变化非常明显,最大推力系数KT与螺距比的变化成正比,与转矩系数KQ也成正比,而螺旋桨敞水效率随着进速系数的增加则先增大后减小,随着螺距比的增加,最佳效率的工况点向右移动[10]。在选择螺距比时,想要获得最佳的推进效率,与设定的转速有关,同样工况下,转速越大,进速系数越小,转速越小,进速系数越大。因此,在需要较低的转速时,需要增加螺距比,否则就要牺牲效率。另一方面,如果设计螺旋桨工作转速比较低,则尽可能选择大直径、高转矩螺旋桨。在直径确定的情况下,螺距比由螺距决定,螺距大、攻角大,相同转速情况下,所需要转矩大,提供推力大。本文的螺旋桨转速和直径已经确定,选择小螺距螺旋桨虽然可以提高螺旋桨本身效率,但是由于攻角小,推力达不到目标要求,所以本文在设计时,牺牲了一点螺旋桨效率,提高了电机的工作效率。

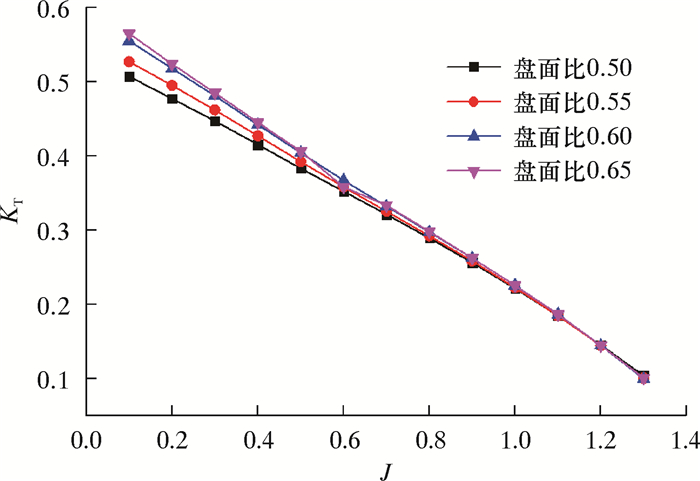

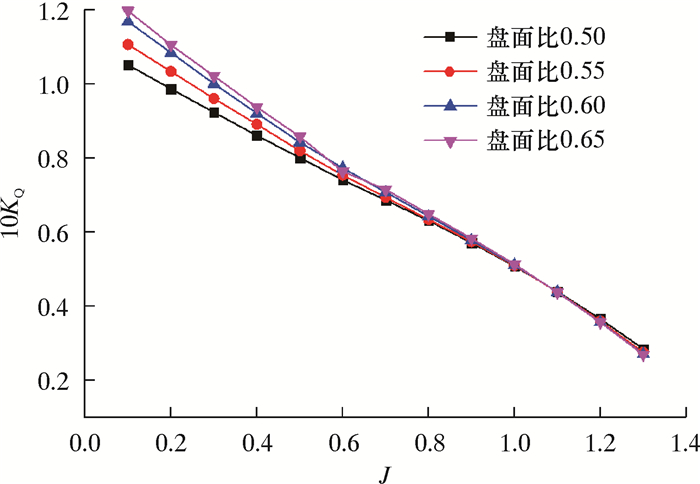

4.4 盘面比分析一般情况下,螺旋桨盘面比和水下的运动状态有关。运动速度越快,盘面比越大,推进效率会有所提高。但是如果螺旋桨载荷很大,电机就不能达到额定转速,电流增大。为了具体分析出螺旋桨盘面比对螺旋桨性能的影响,螺旋桨的其他参数保持不变,分别取盘面比0.50、0.55、0.60和0.65进行仿真计算,结果如图 18~图 20所示。螺旋桨模型主要参数取值如下:桨叶数为3,转速1 600 r/min,直径140 mm,后倾角0°,斜侧角0°,螺距比1.2。

|

| 图 18 不同盘面比下KT随J的变化曲线 Fig.18 Variation of KT with J at different disk ratios |

|

| 图 19 不同盘面比下10KQ随J的变化曲线 Fig.19 Variation of 10KQ with J at different disk ratios |

|

| 图 20 不同盘面比下η随J的变化曲线 Fig.20 Variation of η with J at different disk ratios |

从图 18~图 20可以看出:螺旋桨在低进速系数时,盘面比对KT和KQ的影响较大,盘面比从0.5增加到0.6时,KT增加了10%,KQ增加了20%,当螺旋桨在高进速系数时,KT和KQ几乎不随盘面比的变化而发生变化;在低进速系数时,螺旋桨效率很接近,在高进速系数时,单位桨叶面提供的推力相等,盘面比大的螺旋桨可以吸收更多的主机功率,效率更高。

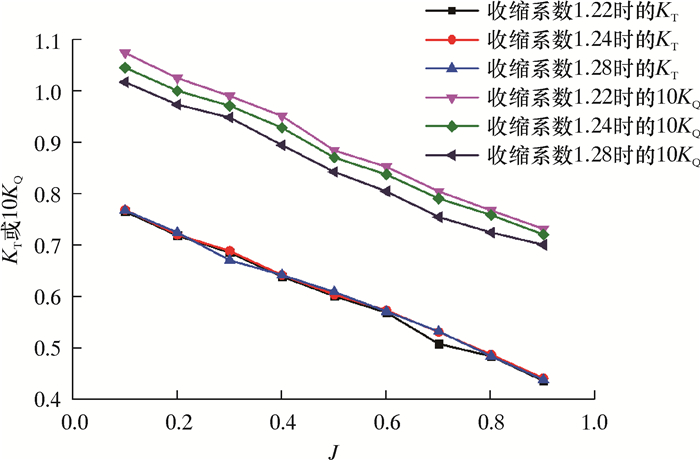

4.5 导管收缩系数对螺旋桨推进性能的影响分析为了分析导管的收缩系数对螺旋桨性能的影响,保持导管其他参数不变,分别取收缩系数为1.22、1.24和1.26,得到螺旋桨的特性曲线如图 21所示。导管模型参数如下:长度73 mm,扩张系数1.18,导管间隙1 mm。

|

| 图 21 不同收缩系数下螺旋桨推进系数和转矩系数曲线 Fig.21 Propelling coefficient and torque coefficient of propeller under different shrinkage coefficients |

根据仿真结果,螺旋桨推力系数随导管收缩系数的改变几乎不发生变化。因为收缩系数增加,使得水流流速加快,单位时间内通过螺旋桨的流量增加,螺旋桨的推力系数减小,导管的推力系数增加,但是整体的推力系数几乎不变。扭矩系数随着收缩系数的增大而减小,说明增大收缩系数可以提高效率。但是收缩系数不可以过大,在螺旋桨进行反推时,收缩系数变成扩张系数,导致尾流分散,减小推进系数也会产生涡流,进一步降低效率。

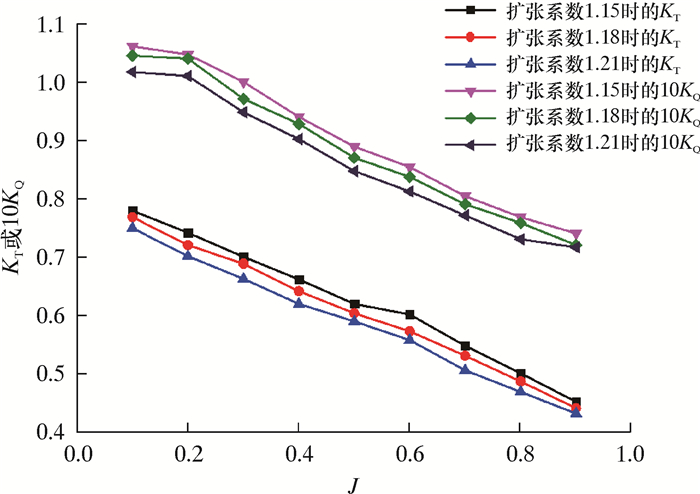

4.6 导管扩张系数对螺旋推进性能的影响分析为了分析导管的扩张系数对导管螺旋桨性能的影响,保持导管其他参数不变,分别取扩张系数为1.15、1.18和1.21,得到螺旋桨的特性曲线如图 22所示。导管模型参数如下:长度73 mm,收缩系数1.18,导管间隙1 mm。

|

| 图 22 不同扩张系数下螺旋桨推进系数和转矩系数曲线图 Fig.22 Propeller coefficient and torque coefficient of propeller under different expansion coefficients |

从图 22可以看出,推进系数和转矩系数随着扩张系数的增大而减小,导管的扩张系数增大,导管流出水流面积增大,推力不集中,所以当螺旋桨需要较大推力时,扩张系数不应该太大,扩张系数太大也会在出口边缘处生成涡流,产生能量损耗,降低螺旋桨的效率。

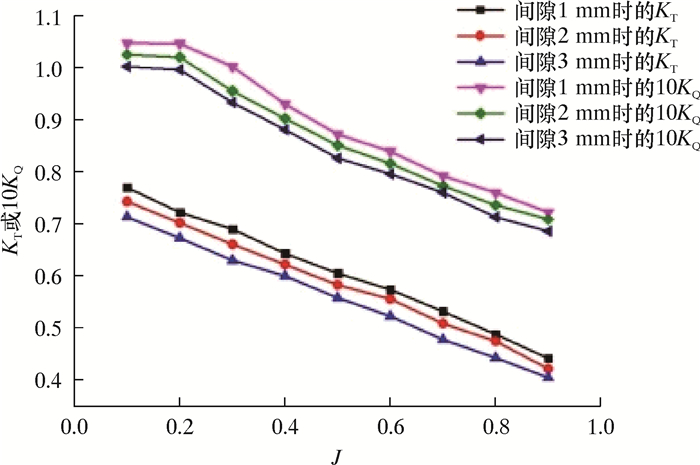

4.7 叶梢间隙对推进性能的影响分析叶梢间隙的变化改变了导管与叶梢之间的诱导速度, 从而改变了螺旋桨的水动力性能。根据螺旋桨理论,推进器输出的推力主要与水流速度增量(因为流体的反作用力即为推力)有关,即轴向诱导速度。特别是经过螺旋桨盘面处的水流速度增量,这个因素决定了螺旋桨的推力。保持导管其他结构参数不变,改变螺旋桨外缘与导管内径之间的间隙,分别取间隙大小为1、2和3 mm。经过Fluent仿真得到不同间隙情况下的导管螺旋桨的KT和10KQ,曲线如图 23所示。仿真数据如表 1所示。导管模型参数如下:长度73 mm,扩张系数1.17,收缩系数1.24。

|

| 图 23 不同间隙下螺旋桨总推进系数和转矩系数曲线图 Fig.23 Total propulsion coefficient and torque coefficient of propeller under different clearances |

| J | 间隙1 mm | 间隙2 mm | 间隙3 mm | |||||

| KT | 10KQ | KT | 10KQ | KT | 10KQ | |||

| 0.1 | 0.768 | 1.045 | 0.741 | 1.023 | 0.711 | 1.000 | ||

| 0.2 | 0.720 | 1.044 | 0.700 | 1.018 | 0.671 | 0.994 | ||

| 0.3 | 0.688 | 0.971 | 0.659 | 0.953 | 0.628 | 0.931 | ||

| 0.4 | 0.641 | 0.928 | 0.620 | 0.900 | 0.593 | 0.879 | ||

| 0.5 | 0.603 | 0.870 | 0.581 | 0.849 | 0.556 | 0.824 | ||

| 0.6 | 0.572 | 0.837 | 0.554 | 0.814 | 0.521 | 0.794 | ||

| 0.7 | 0.530 | 0.790 | 0.507 | 0.771 | 0.476 | 0.758 | ||

| 0.8 | 0.486 | 0.758 | 0.473 | 0.734 | 0.441 | 0.711 | ||

| 0.9 | 0.440 | 0.720 | 0.420 | 0.707 | 0.403 | 0.674 | ||

从图 23可以看出,螺旋桨推力系数跟螺旋桨外缘与导管内径之间的间隙成反比。由于叶梢间隙的“缝隙节流”作用,叶梢间隙越小,盘面处的轴向诱导速度越大,于是推进器所能提供的推力越大。同时,叶梢间隙越小,则由叶梢引起的效率损失也越少,螺旋桨效率最高,因此可将导管间隙确定为1 mm。

5 结论(1) KA型螺旋桨外缘两侧受到的压差大,容易发生空泡现象,将外缘两侧倒圆角,在不改变螺旋桨的敞水性能的情况下改变了螺旋桨盘面压力分布,增强了空泡性能。

(2) 螺距比的选择受到工作时的进速系数和螺旋桨推力系数的共同制约,在保证螺旋桨推力系数达到要求的前提下,进速系数越小,螺距比选小值;盘面比大小不影响桨叶面上的推力,所以螺旋桨效率很接近,当高进速系数时,单位桨叶面提供的推力相等,盘面比大的螺旋桨可以吸收更多的主机功率,效率更高。

(3) 导管的结构参数也影响着导管螺旋桨的性能。螺旋桨外缘与导管内径间隙越小,螺旋桨的推进系数越大,导管螺旋桨效率最高;导管螺旋桨推力系数随着收缩系数的改变在某些进速系数下稍微有些波动,总体大小基本不变,但是收缩系数不宜过大。如果载荷较大,则取较小的扩张系数;如果载荷较小,则取较大的扩张系数。

| [1] |

任福深, 杨雨潇, 王克宽, 等. ROV发展现状与其在海洋石油行业应用前景[J]. 石油矿场机械, 2017, 46(6): 6-11. REN F S, YANG Y X, WANG K K, et al. Current situation and application prospect of ROV in marine petroleum[J]. Oil Field Equipment, 2017, 46(6): 6-11. |

| [2] |

付品森. 螺旋桨选型的图谱应用[J]. 江苏船舶, 2016, 33(4): 26-29. FU P S. Application of propeller pattern selection[J]. Jiangsu Ship, 2016, 33(4): 26-29. |

| [3] |

孙瑞晨, 卢曦. 基于图谱设计方法的水下机器人螺旋桨设计方法[J]. 电子科技, 2017, 30(1): 147-153. SUN R C, LU X. Propeller design method of underwater robot based on atlas design method[J]. Electronic Sci.& Tech., 2017, 30(1): 147-153. |

| [4] |

陈婷婷, 邱黎辉. 图谱设计在某近海船舵桨用导管螺旋桨的应用[J]. 江苏船舶, 2013, 30(4): 5-6. CHEN T T, QIU L H. Application of chart design in a vessel propeller for rudder propeller in an offshore ship[J]. Jiangsu Ship, 2013, 30(4): 5-6. |

| [5] |

王丹.复合材料螺旋桨流固耦合分析研究[D].哈尔滨: 哈尔滨工业大学, 2014. WANG D.Fluid-solid coupling analysis of composite propellers[D]. Harbin: Harbin Institute of Technology, 2014. |

| [6] |

于梦珏.基于CFD的AUV螺旋桨设计[D].大连: 大连海事大学, 2015. YU M Y. AUV propeller design based on CFD[D]. Dalian: Dalian Maritime University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10151-1015657246.htm |

| [7] |

张铎.磁耦合推进器关键技术的研究[D].大庆: 东北石油大学, 2019. ZHANG D. Research on key technologies of magnetically coupled thrusters[D]. Daqing: Northeast Petroleum University, 2019. |

| [8] |

李涛, 左正兴, 廖日东. 结构仿真高精度有限元网格划分方法[J]. 机械工程学报, 2009, 45(6): 304-308. LI T, ZUO Z X, LIAO R D. High precision finite element mesh generation method for structural simulation[J]. Journal of Mechanical Engineering, 2009, 45(6): 304-308. |

| [9] |

杨雨潇. CFD方法预报螺旋桨敞水性能及CFD方法不确定度分析[J]. 舰船科学技术, 2017(20): 4-6. YANG Y X. CFD method for prediction of open water performance of propeller and CFD method for uncertainty analysis[J]. Ship Science and Technology, 2017(20): 4-6. |

| [10] |

张漫, 黎胜. 基于滑移网格技术计算螺旋桨水动力性能研究[J]. 船海工程, 2013, 42(5): 25-29. ZHANG M, LI S. Hydrodynamic performance of propeller was calculated based on slip grid technique[J]. Ship & Ocean Engineering, 2013, 42(5): 25-29. |