2. 中国石油大学(北京)克拉玛依校区;

3. 过程流体过滤与分离技术北京市重点实验室

2. China University of Petroleum(Beijing) at Karamay;

3. Beijing Key Laboratory of Process Fluid Filtration and Separation Technology

0 引言

在油气井测试生产过程中,放喷产生的油、气及返排钻井液等井底产出气液无法全部回收,常采用燃烧的方式进行处理,以解决油气难以安全存储及避免环境污染等问题[1-3]。测试燃烧器作为油气井测试放喷洁净燃烧的关键装备越来越多地应用于各种测试环境中,然而在页岩气等大流量气井放喷时,燃烧产生的热辐射和高速射流噪声及燃烧噪声对人员和设备造成了较大危害。目前中亚地区每年有50~80口高产气井需要放喷测试,国内页岩气项目区、苏里格及塔里木每年也有100口左右的天然气井放喷作业,均存在类似的大流量放喷产生高热流密度的热辐射和高噪声问题。虽然已有学者针对石油开采中的各类燃烧器进行了大量研究[4-7],但是受安全性制约,有关大流量测试放喷燃气燃烧的燃烧方式及噪声传播的试验研究鲜有报道。

数值模拟方法可以采用流体力学理论结合燃烧模型和热辐射模型对不同放喷量的燃烧过程进行全面分析,是高温燃烧试验的有效替代。为此,本文基于数值模拟的方法,采用RSM湍流模型、简化的甲烷-氧气2步反应组分输运模型及离散坐标法辐射传热模型对页岩气测试燃烧器放喷燃烧过程进行数值模拟,考察大流量放喷时放喷流场及噪声传播规律,并分析现有燃烧器的缺陷,针对缺陷提出改进措施,以期为大流量测试放喷燃烧器结构改进提供理论指导。

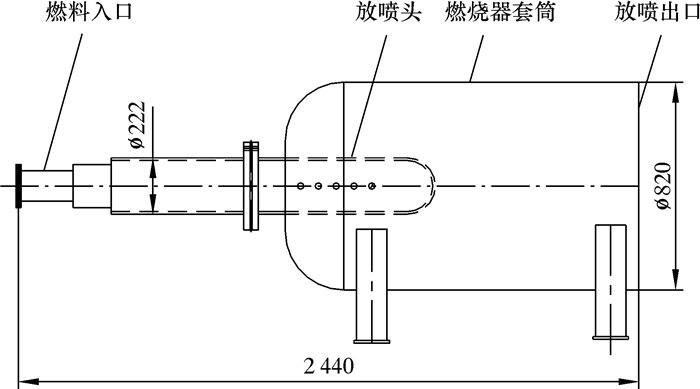

1 测试燃烧器模型建立 1.1 几何模型与网格划分图 1为测试燃烧器结构示意图。放喷头上开设5排环向燃料喷孔,每排8个,燃料经环向喷孔射流进入密闭圆筒腔体后,再转向经圆套筒出口喷出,与外界空气接触并形成扩散燃烧状态[8]。根据实际放喷流体流动规律,采用Gambit软件对测试燃烧器进行结构化六面体网格划分,并放入12 m×50 m×50 m的矩形计算区域内,共有662 765个网格节点。

|

| 图 1 测试燃烧器结构示意图 Fig.1 Testing burner structure |

1.2 数学模型及计算方法 1.2.1 流动和燃烧及传热模型

气井测试放喷产物主要成分为甲烷,因此假设测试燃烧器燃烧工况为甲烷与空气混合燃烧,计算区域内流动、燃烧和传热过程可以用气体燃烧基本方程组来描述。气体燃烧基本方程组包括连续性方程、动量方程、能量方程以及组分输运方程。由于燃烧过程属于典型的湍流燃烧,而且计算区域的传热主要以辐射的方式进行,所以方程组还需要湍流模型、燃烧模型以及辐射传热模型加以封闭[9]。计算过程中,采用可以精确预报强旋流流动的RSM模型为湍流模型;对于湍流扩散燃烧的数值模拟计算,采用简化的甲烷-氧气2步反应的组分输运模型,并采用离散坐标法计算辐射传热过程;采用SIMPLE求解压力速度耦合方程,动量、能量、组分、湍动能和湍流耗散率的离散格式均采用QUICK差分格式。

1.2.2 噪声模型为了分析大流量测试放喷燃烧所产生的射流噪声和燃烧噪声对人员及设备的危害,笔者采用常用的F-W-H噪声模型和宽频噪声源模型。F-W-H噪声模型能模拟单极子和偶极子等价声源产生的声音,能自动捕获压力随时间的变化规律,对所获得的瞬变压力进行分析处理,得到噪声随距离的变化规律。宽频噪声通过统计雷诺平均的N-S方程所获得的湍流量,结合半经验的修正和Lighthill声学分析理论来获得宽频噪声的分布情况[10]。

1.3 计算条件确定以甲烷作为模拟工质,采用理想气体状态。根据实际放喷量(5×105 m3/d),在测试燃烧器入口施加速度入口边界条件,假设环境空气速度为0 m/s,计算区域为12 m×50 m×50 m的矩形,区域边界采用压力出口边界,取环境压力为1个标准大气压,燃烧器壁面均采用标准壁面函数方法处理。

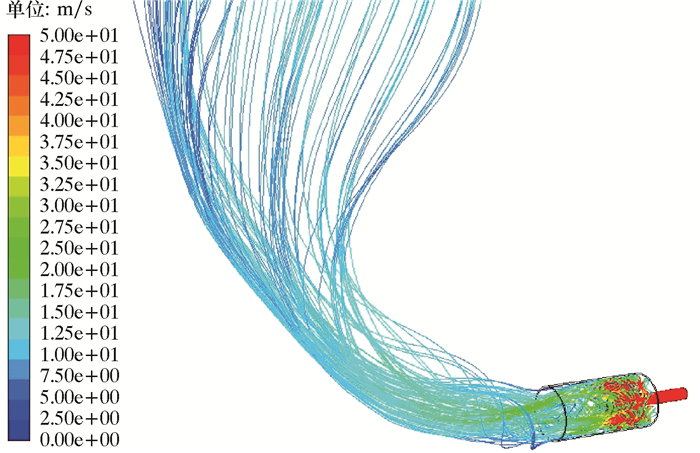

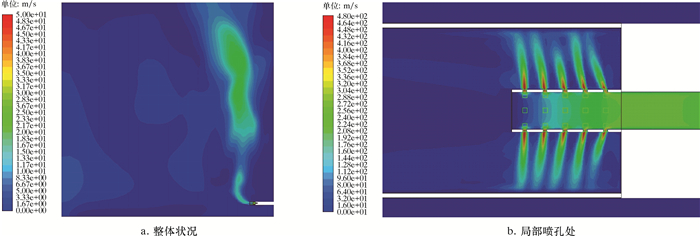

2 模拟结果分析 2.1 现有燃烧器放喷流场分析 2.1.1 速度场及流线图 2为测试燃烧器放喷流线图。从放喷燃气的整体速度流线和放喷头附近的局部速度流线可以看出,燃烧器内部径向喷孔处流速较高,圆筒形罩内流速显著降低,喷出筒形喷口后,随即在浮力和燃烧反应的影响下改为向上流动,随着燃烧反应的进行,形成的烟气带动未燃尽的燃料流速逐渐加快,呈现出垂直上升流动。图 3为过测试燃烧器中心截面上速度分布云图。

|

| 图 2 测试燃烧器放喷流线图 Fig.2 Discharge line diagram of the testing burner |

|

| 图 3 过测试燃烧器中心截面上速度分布云图 Fig.3 Velocity distribution on the cross section of the burner |

由图 3可以看出:燃烧器圆筒形外套筒出口外流速较低,在燃烧及浮力作用下,喷口外部流速较低,燃料流出后随射流方向延伸较短距离后就迅速上升流动,并随燃烧反应进程烟气量增加逐渐加速向上流动;而在燃烧器内部局部喷孔处,燃料以超音速的射流方式沿喷孔的径向高速喷射,汇聚后降速朝燃烧器圆形套筒出口流动,使套筒内部燃料湍动能较高,而套筒外部出口喷射能量较小,与外界空气混合较弱,一方面不利于燃烧反应的快速进行,另一方面容易导致火焰着火点离燃烧器喷口较近,甚至燃料流量波动形成回火燃烧现象。

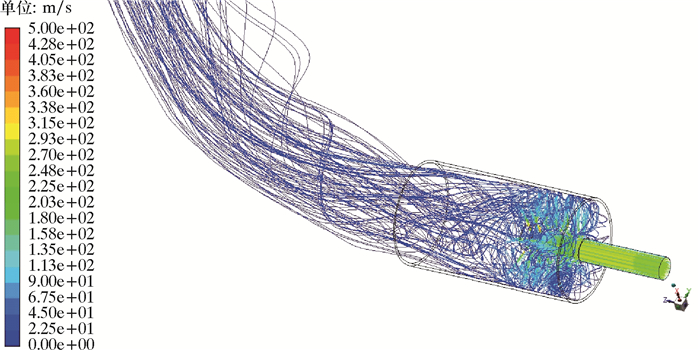

图 4为测试燃烧器喷孔处喷出流体流动路径。由图 4可知,燃料经喷头上周向布置的5排40个喷孔后,在燃烧器套筒内部径向喷射,减速向燃烧器套筒出口低速喷出,速度仅为11 m/s,在燃烧及浮力作用下,延伸较短距离后就迅速上升流动。

|

| 图 4 测试燃烧器喷孔处喷出流体流动路径 Fig.4 Fluid flow path at the testing burner nozzle |

2.1.2 温度场及热辐射

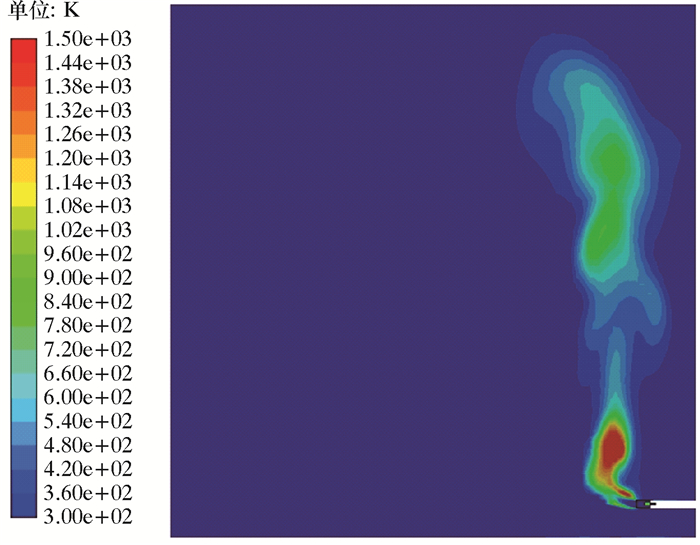

图 5和图 6分别为测试燃烧器外部温度分布云图和外部火焰形态。

|

| 图 5 测试燃烧外部温度分布云图 Fig.5 External temperature distribution during combustion |

|

| 图 6 测试燃烧器外部火焰形态 Fig.6 Flame shape of the testing burner |

如图 5所示,正如上文速度分布分析,燃料流动及燃烧反应过程形成的高温区也呈现出燃料套筒外部出口附近向上形成上升形态的分布状态。此外,由于燃料套筒出口处速度较低,所以喷射燃料呈现出扩散燃烧状态,火焰根部离套筒出口较近,且火焰飘忽不稳定。由图 6可知,燃烧器套筒喷口处外圈形成了一个1 500 K的高温环状火焰,极易导致燃烧器套筒受热变形。

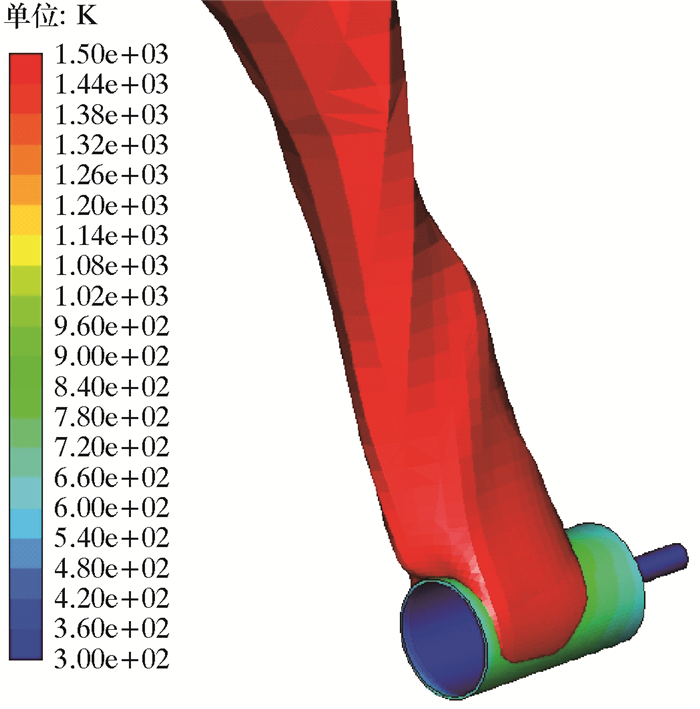

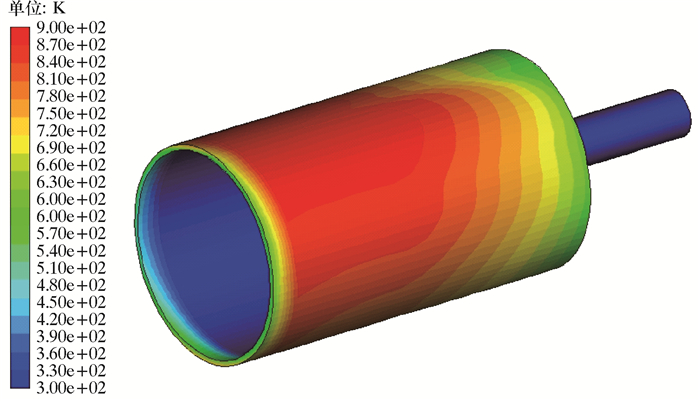

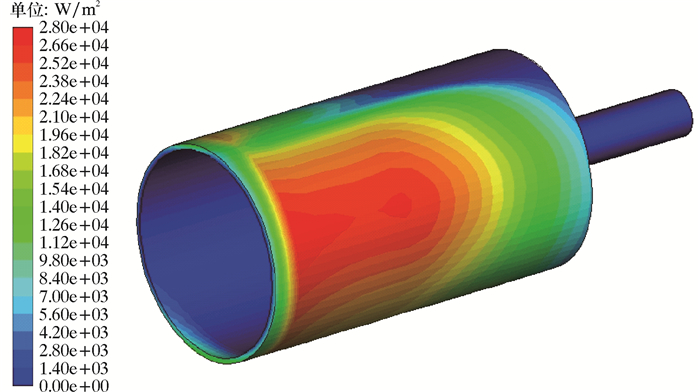

图 7和图 8分别为测试燃烧器套筒外部温度分布云图和热流密度分布云图。如图 7所示,由于套筒出口处燃料流速较低,喷射燃料呈现出扩散燃烧状态,火焰根部离套筒出口较近,且火焰飘忽不稳定。燃烧器套筒喷口外壁面形成一个900 K的高温环状区域,极易导致燃烧器套筒受热变形,且从套筒外部热流密度分布图(见图 8)也足以说明此处高温会产生不利影响。

|

| 图 7 测试燃烧器套筒外部温度分布云图 Fig.7 Temperature distribution around the testing burner sleeve |

|

| 图 8 测试燃烧器套筒外部热流密度分布云图 Fig.8 Heat flux density around the testing burner sleeve |

总体来说,现有燃烧器的套筒内燃料由径向喷孔超音速高速喷射,套筒外部喷射速度极低形成扩散燃烧状态,导致燃料与空气混合不均匀[11],燃烧火焰刚性不足,火焰根部离燃烧器喷口较近,火焰不稳定,燃烧效率也较低,大流量燃烧时易形成燃烧不完全冒黑烟现象。

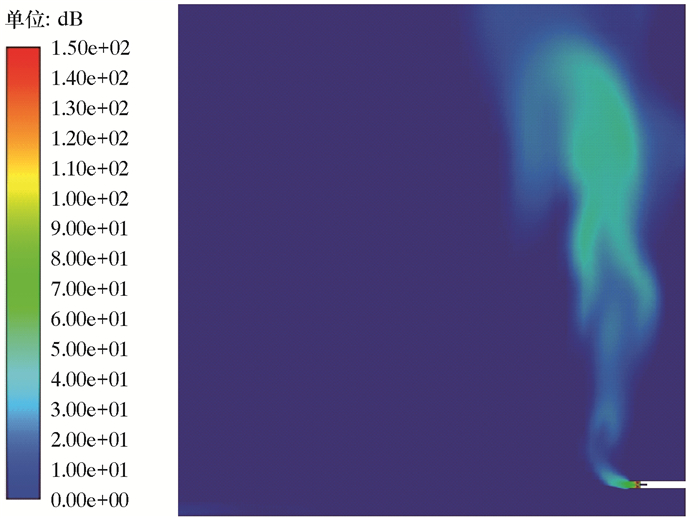

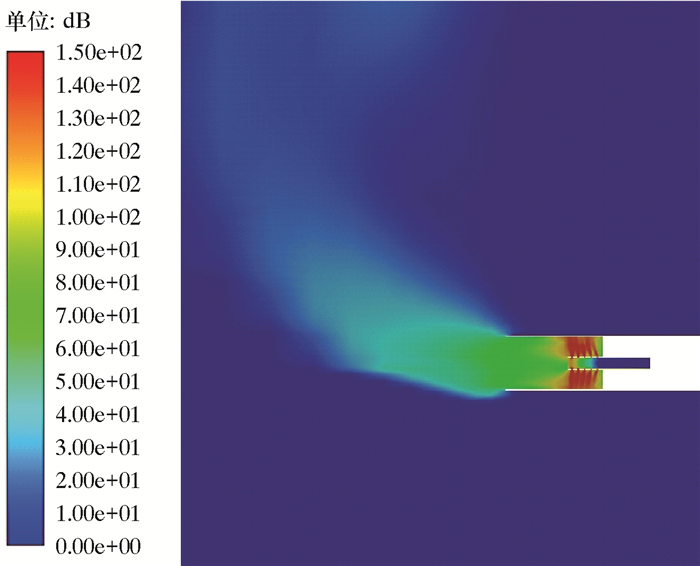

2.2 现有燃烧器放喷噪声分析 2.2.1 宽频噪声源分析图 9为放喷量5×103 m3/d时测试燃烧器放喷燃烧过程中,湍流脉动产生的宽频带噪声声压级在空间中的分布云图。从图 9可以看出:燃烧器的宽频噪声源声压级最高可达150 dB,且声压级较高区域主要聚集在燃烧套筒内喷口附近,也是射流噪声主要声源发出点。由于燃料射流与外界空气的强烈剪切,湍动能较大,该区也是燃烧反应最为剧烈的区域,成为燃烧噪声的声源点区域。

|

| 图 9 测试燃烧器宽频带噪声声压级分布云图 Fig.9 Wideband noise sound pressure level distribution around the nozzle of the testing burner |

图 10为放喷量5×105 m3/d时,测试燃烧器放喷头附近局部宽频带噪声声压级分布云图。

|

| 图 10 放喷头附近局部宽频带噪声声压级分布云图 Fig.10 Local wideband noise sound pressure level distribution near the testing burner discharge nozzle |

从图 10可以看出,燃烧器套筒内部的天然气呈现高速径向喷射,与壁面直接碰撞,形成的擂鼓效应造成套筒内部的宽频噪声源声压级极高。这种套筒内部的强烈压力波动与套筒金属壁面的共同振动造成高噪声能量聚集,噪声源能量高、密度大,且高频压力波动也容易造成套筒在燃烧状态下的高温蠕变而失效。

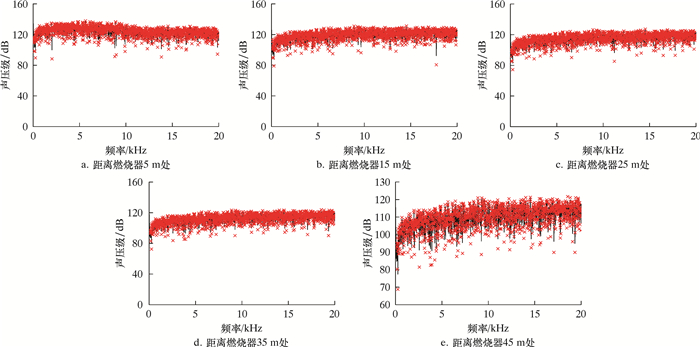

2.2.2 F-W-H模型噪声传播计算分析笔者基于宽频噪声源模型分析了放喷燃烧器噪声源生成的机理和主要区域,再采用F-W-H模型分析放喷燃烧过程中噪声在燃烧场中的传播过程。

图 11为放喷量5×105 m3/d时,测试燃烧器噪声传播(声压级)与频率特性图。由图 11可见,不同距离处燃烧器的噪声频谱分布较为平均,0 ~20 000 Hz(人听力所能辨识的主要频率为20~20 000 Hz)各频率幅值基本相等,这与套筒内部射流激荡共振形成有关,呈现为各频段声压级较为平均。此外,随着远离声源点位置,噪声声压级从距离5 m处的125 dB降为45 m处的110 dB左右,噪声声压级虽有明显衰减,但数值上还处于极高状态,容易对人员听力造成损伤。

|

| 图 11 测试燃烧器噪声传播与频率特性 Fig.11 Noise propagation and frequency characteristics around the testing burner |

3 测试燃烧器存在问题及改进措施

该测试燃烧器在实际大流量放喷燃烧使用中,极易出现噪声问题、热辐射导致燃烧器本体变形甚至失效问题以及燃烧不稳定冒黑烟现象,数值模拟分析后发现,产生这些问题的主要原因有:

(1) 测度燃烧器放喷头40个径向喷孔处燃料喷射速度太高,在放喷量为5×105 m3/d时其喷射速度可以达到600 m/s以上,所形成的射流噪声无法避免。

(2) 燃烧器圆形套筒出口燃料喷射速度太低且后部无冷空气替换冷却,导致着火点太近形成较强热辐射,有烧坏燃烧器本体的可能。

(3) 套筒出口喷射速度太低、动能较小,无法形成有效的燃料与空气的充分剪切混合,进而无法形成预混燃烧状态,使燃烧过程无法强化;目前的扩散燃烧状态容易受外界环境干扰,燃烧效率不高,火焰根部不稳定,形成的火焰刚性不足,流量变化或大流量放喷使燃烧不充分,碳粒析出形成冒黑烟现象。

为解决上述问题,提出如下改进思路:

(1) 燃料放喷头改为多分支组件,并在每分支管上设置多个向外有一定倾角的喷孔,变径向喷射为向套筒出口喷射,同时增加喷孔数目,以降低燃料喷孔射流速度,减小射流噪声。

(2) 将圆形套筒尾部改为开放式设计,在套筒内壁增设文丘里结构,通过多喷孔前高速射流在文丘里喉管部形成负压,引射燃烧器后部冷空气向前进入燃烧器套筒内部,冷却燃烧器喷头和套筒,保证高温热辐射下的冷却,消除高温辐射对燃烧器本体的不良影响。

(3) 通过特殊设计的多分支多喷孔燃料前向喷射与套筒内的文丘里管结构,强化燃料与空气的预混状态,在套筒内部形成高混合状态的燃料空气混合物后,一同高速喷射出套筒外部,所形成的火焰根部可以远离套筒出口,同时预混燃料的高效燃烧可以形成高刚性根部燃烧火焰,有效向射流方向延伸,然后再在浮力的作用下逐渐向上燃烧,这样可减少燃烧不完全冒黑烟现象。

4 结论(1) 采用RSM湍流模型、组分输运模型、离散坐标法辐射传热模型、宽频噪声源及F-W-H噪声模型对页岩气测试燃烧器放喷燃烧过程进行了数值模拟,获得了该燃烧器放喷燃烧方式形成的速度场、温度场、噪声源强度及噪声传播等场量分布规律。

(2) 在大流量放喷工况下,燃烧器放喷为扩散燃烧方式,燃烧效率较低,燃烧不完全易冒黑烟,同时扩散燃烧导致火焰根部距离套筒出口较近,形成的高温热辐射易使燃烧器本体受热变形而失效;喷孔流速过高导致高射流噪声,进而产生高燃烧噪声,严重威胁人员和设备安全。

(3) 增加燃烧器喷孔数量,降低喷射流速并改径向喷射为前向喷射时,可在降低射流噪声的同时将燃烧方式改为预混燃烧,提高燃烧效率。通过套筒末端开放式设计以及射流引射后部冷空气冷却燃烧器本体,可减轻大流量放喷热辐射对燃烧器的损伤。

| [1] |

苏小华, 胡涛, 李清伟. 海上石油钻井平台燃烧器的国产化及应用[J]. 石油机械, 2009, 37(7): 85-86. SU X H, HU T, LI Q W. Localization and application of offshore oil rig burners[J]. China Petroleum Machinery, 2009, 37(7): 85-86. |

| [2] |

王兰. 新型环保燃烧装置的研究与应用[J]. 中国海上油气(工程), 2003, 15(3): 53-54. WANG L. Research and application of new environmentally friendly combustion equipment[J]. China Offshore Oil and Gas (Engineering), 2003, 15(3): 53-54. DOI:10.3969/j.issn.1673-1506.2003.03.015 |

| [3] |

彭贤强, 曾爱民, 刘从军, 等. 原油测试燃烧器的现场应用[J]. 油气井测试, 2015, 24(6): 38-40. PENG X Q, ZENG A M, LIU C J, et al. Field application of the crude oil test burner[J]. Well Testing, 2015, 24(6): 38-40. DOI:10.3969/j.issn.1004-4388.2015.06.010 |

| [4] |

寿永龄. ZR88-23型油田注汽锅炉燃烧器[J]. 石油机械, 1993, 21(6): 53-55. SHOU Y L. ZR88-23 oil field steam injection boiler burner[J]. China Petroleum Machinery, 1993, 21(6): 53-55. |

| [5] |

寿永龄. 油田注汽锅炉燃烧器的气动执行机构[J]. 石油机械, 1993, 21(7): 51-54. SHOU Y L. Pneumatic actuator of oil field steam injection boiler burner[J]. China Petroleum Machinery, 1993, 21(7): 51-54. |

| [6] |

郭公喜, 孙兆福, 孙祥光. 单井原油贮罐加热装置的现状及发展前景[J]. 石油机械, 2001, 29(1): 48-50. GUO G X, SUN Z F, SUN X G. Present situation and development prospect of single well crude oil storage tank heating device[J]. China Petroleum Machinery, 2001, 29(1): 48-50. DOI:10.3969/j.issn.1001-4578.2001.01.018 |

| [7] |

张晓刚, 施锦华, 郑东明, 等. 普光气田大型Claus炉试车问题解决措施[J]. 石油机械, 2011, 39(10): 188-189. ZHANG X G, SHI J H, ZHENG D M, et al. Solving measures for large Claus furnace test in Puguang Gas Field[J]. China Petroleum Machinery, 2011, 39(10): 188-189. |

| [8] |

张浩, 王旱祥, 李林. 井口天然气加热稠油开采工艺及装置设计[J]. 石油机械, 2009, 37(5): 54-56. ZHANG H, WANG H X, LI L. Well head natural gas heating heavy oil mining process and equipment design[J]. China Petroleum Machinery, 2009, 37(5): 54-56. |

| [9] |

彭贤强, 郭振杰, 张兴辉, 等. 测试燃烧器油气双旋流雾化喷嘴射流流场模拟研究[J]. 油气井测试, 2016, 25(3): 12-14. PENG X Q, GUO Z J, ZHANG X H, et al. Simulation study on jet flow field of nozzle jet atomizing for twin swirl of oil and gas well of testing burner[J]. Well Testing, 2016, 25(3): 12-14. DOI:10.3969/j.issn.1004-4388.2016.03.004 |

| [10] |

彭贤强, 刘玲莉. 试油测试燃烧器噪声场的计算[J]. 环境工程学报, 2016, 10(10): 6077-6080. PENG X Q, LIU L L. Calculation of noise field of the welltesting burner[J]. Chinese Journal of Environmental Engineering, 2016, 10(10): 6077-6080. DOI:10.12030/j.cjee.201504143 |

| [11] |

仇性启, 王宗明, 王丽娟, 等. 气动旋流雾化原油喷嘴雾化特性的实验研究[J]. 石油机械, 2001, 29(2): 5-7. QIU X Q, WANG Z M, WANG L J, et al. Experimental research on atomizing properties of spinning air atomlzing spray nozzle of crnde nozzle of crnde oil burlier atomized crude oil nozzle[J]. China Petroleum Machinery, 2001, 29(2): 5-7. DOI:10.3969/j.issn.1001-4578.2001.02.002 |