2. 中国石油大学(北京)

2. China University of Petroleum(Beijing)

0 引言

PDC钻头具有钻速快、效率高等特点,被广泛应用于软至中硬地层的油气开采中,但随着油气开发逐步向着更深更硬地层迈进,常规PDC钻头已不能适应深部硬地层油气的开发。锥形PDC齿由于其抗冲击性好,对硬地层的吃入能力强,被广泛应用于深部地层和研磨性地层[1-2]。近些年,国内外学者结合常规PDC齿和锥形PDC齿的优点,开发出了多种常规PDC齿与锥形PDC齿混合布齿PDC钻头[3-4],即在常规PDC钻头的齿后同轨或异轨布置一排锥形齿,利用锥形PDC齿较强的抗冲击能力和吃入能力预先冲击和破碎一定量的岩石,来减轻对常规PDC齿的冲击和破岩难度,从而达到延长钻头寿命及提高机械钻速的目的[5-6]。

在常规PDC齿布齿参数研究方面,邹德永和杨顺辉等[7-8]利用室内钻进试验发现,针对不同地层合理地选择PDC切削齿尺寸、后倾角和布齿密度可提高破岩效率,并指出针对硬质地层,PDC齿直径为13.4 mm、后倾角为15°时破岩效率最高。在锥形PDC齿布齿参数研究方面,孙源秀等[9]利用室内试验的方法对单个锥形齿的破岩机理进行研究,结果表明,锥形齿的锥顶角越小越有利于吃入岩石,锥形齿前倾角为15°时吃入岩石的能力更强,并通过试验对比方法研制出了具有切削和犁削双重破岩作用的混合布齿PDC钻头。

混合布齿PDC钻头的性能好坏取决于其切削单元合理的布齿参数设计,然而现有混合布齿PDC钻头的切削结构以及布齿设计都依赖于单齿切削理论的研究和工程实践经验,缺乏对混合布齿切削单元的理论研究[10-12]。鉴于此,本文首先通过室内试验方法进行了常规PDC齿与锥形PDC齿异轨混合布齿破岩的研究,分别对锥形PDC齿的布齿间距D以及锥形PDC齿与常规PDC齿的布齿高度差h对破岩效果的影响规律进行了研究,然后采用数值分析的方法对试验过程进行了仿真分析,从机理上对试验现象和结果进行了分析说明。研究结果可以为混合布齿PDC钻头切削结构和布齿参数的优化设计提供依据。

1 试验研究 1.1 装置及材料混合布齿切削试验在自行设计的混合布齿试验装置上进行,试验装置主要由动力驱动模块、切削模块、数据采集模块和数据处理模块等组成[13],如图 1所示。岩样随夹持装置沿x轴的负方向进给,PDC齿固定在刀座上,对进给的岩样进行切削,其切削力(Fc)的方向为x轴的正方向,轴向力(Fn)的方向为z轴正方向。进行切削试验时,可通过调节变速机构来控制丝杠转速,从而实现对切削齿切削速度的调节。切削齿倾角可通过角度控制机构来实现-25°~25°之间的调节。切削深度的调节可通过刀架上方的深度调节机构来实现,深度调节的精度可达0.01 mm。齿间距和高度差可通过调节设计的混合布齿刀头来实现。PDC齿的切削力和轴向力由标定过的三轴力传感器来测量并由数据采集卡进行记录,力信号的采集频率为1 kHz。试验使用的岩样为100 mm×100 mm×70 mm的白砂岩,其密度为2 448 kg/m3,通过力学试验测得其弹性模量为26 GPa、泊松比为0.3、单轴抗压强度为32 MPa。常规PDC齿采用现场常用的直径为13.4 mm的切削齿;锥形齿PDC齿的结构参数为:直径14.86 mm,锥顶角78°,锥顶半径2 mm,锥顶高度6 mm。

|

| 图 1 混合布齿切削试验装置及其数据采集系统 Fig.1 Mixed cutter arrangement test device and its data acquisition system |

1.2 步骤及方法

为研究混合布齿PDC钻头异轨布齿间距和布齿高度差对破岩效率的影响,本试验以2个锥形齿和1个常规PDC齿组成的切削单元为研究对象进行试验。根据邹德永和孙源秀等[7, 9]的相关研究,选取试验用锥形PDC齿的最佳前倾角和常规PDC齿的最佳后倾角均为15°来排除PDC齿切削角度对试验的影响,由于在低速切削下,速度对切削效果的影响很小[14],本试验保持电机转速为55 r/min。具体试验步骤如下。

(1) 将白砂岩试样夹持在试验台上进行调平,固定好常规PDC齿和锥形PDC齿并将其切削角度分别调至15°和-15°,然后完成对刀并连接好数据采集系统。

(2) 设定锥形PDC齿的切深始终为2 mm,分别调节两个锥形PDC齿的间距为8、9、10、11及12 mm,并依次在上述5种齿间距下调整锥形PDC齿与常规PDC齿的高度差分别为0.0、0.4、0.8、1.2及1.6 mm,设计25组混合布齿切削试验,并收集好岩屑。每组试验至少重复2遍并记录试验数据,每次试验完成后重新进行岩样调平和对刀操作。

(3) 用电子游标卡尺测量出切痕长度L,用万分位电子天平称量出岩屑质量m,取其平均值并记录,计算出破碎单位体积岩石所消耗的功,即机械比功(MSE)。MSE计算式如式(1)所示。

|

(1) |

式中:Fc为切削力的均值,N;L表示试验中PDC齿切削岩石的切痕长度,m;V为岩屑的总体积,m3;m为切削岩屑的总质量,kg;ρ为岩石密度,kg/m3;ø为岩石孔隙度。

(4) 对试验数据进行处理与分析,并得出试验结果。

1.3 结果与分析试验主要研究锥形PDC齿布齿间距及其与常规PDC齿的布齿高度差的变化,对常规PDC齿切削载荷和破岩效率的影响,并以此来评价PDC钻头的整体破岩效果。因此,试验中两个锥形PDC齿的切削深度、切削角度和切削速度始终不变,且保持一定的距离,可忽略其切削载荷和机械比功对试验的影响。

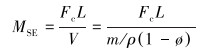

图 2为常规PDC齿切削力Fc和轴向力Fn随锥形PDC齿布齿间距D及其与常规PDC齿布齿高度差h的变化曲线。从图 2可以看出以下规律。

|

| 图 2 混合布齿间距和高度差对常规PDC齿受力的影响曲线 Fig.2 Effect of mixed cutter spacing and height difference on the load of conventional PDC cutter |

(1) 当锥形PDC齿与常规PDC齿的布齿高度差一定时,随着锥形PDC齿的布齿间距增大,常规PDC齿的切削力和轴向力也随着增大。这是因为锥形PDC齿与常规PDC齿的布齿高度差一定时,常规PDC齿的切削深度也一定,当锥形PDC齿的布齿间距增大时,常规PDC齿与岩石接触的面积增大,进而导致切削载荷增大。

(2) 当锥形PDC齿布齿间距D=8~9 mm且布齿高度差h=0.4 mm时,常规PDC齿的切削力和轴向力突然变小,在D=9 mm时切削载荷最小,随着布齿高度差的增加或减少,常规PDC齿的切削力和轴向力逐渐增大。这说明布齿间距和布齿高度差在此种组合下,常规PDC齿更容易破碎岩石;当布齿高度差h大于1.2 mm时,常规PDC齿的切削力和轴向力迅速减小,这是因为常规PDC齿在这个过程中切削深度过浅,从而使破碎岩石所需的力大幅减小。

图 3为常规PDC齿破碎岩石的机械比功随锥形PDC齿布齿间距D及其与常规PDC齿布齿高度差h的变化曲线。从图 3可以看出以下规律。

|

| 图 3 混合布齿间距和高度差对常规PDC齿机械比功的影响曲线 Fig.3 Effect of mixed cutter spacing and height difference on mechanical specific work of conventional PDC cutter |

(1) 当布齿高度差h>0.5 mm时,常规PDC齿的机械比功随锥形PDC齿布齿间距的增大而逐渐增大。当布齿高度差在0.0~0.5 mm之间且布齿间距D=8~9 mm时,常规PDC齿的机械比功明显变小。这说明常规PDC齿与锥形PDC齿的混合布齿间距和布齿高度在此范围内,可以提高常规PDC齿的破岩效率,进一步提升了混合布齿PDC钻头的整体破岩效率。

(2) 当布齿高度差h=0.4 mm、锥形PDC齿的布齿间距分别为8和9 mm时,常规PDC齿的机械比功均达到最小值,且在布齿间距为9 mm时机械比功最小。这说明常规PDC齿与锥形PDC齿的混合布间距和布齿高度差在此种组合下,常规PDC齿的破岩效率最高,进而使混合布齿PDC钻头的破岩效率最高。

综上所述,本试验中混合布齿PDC钻头的布齿间距D=9 mm且布齿高度差h=0.4 mm时,常规PDC齿所受切削载荷较小且效率最高。

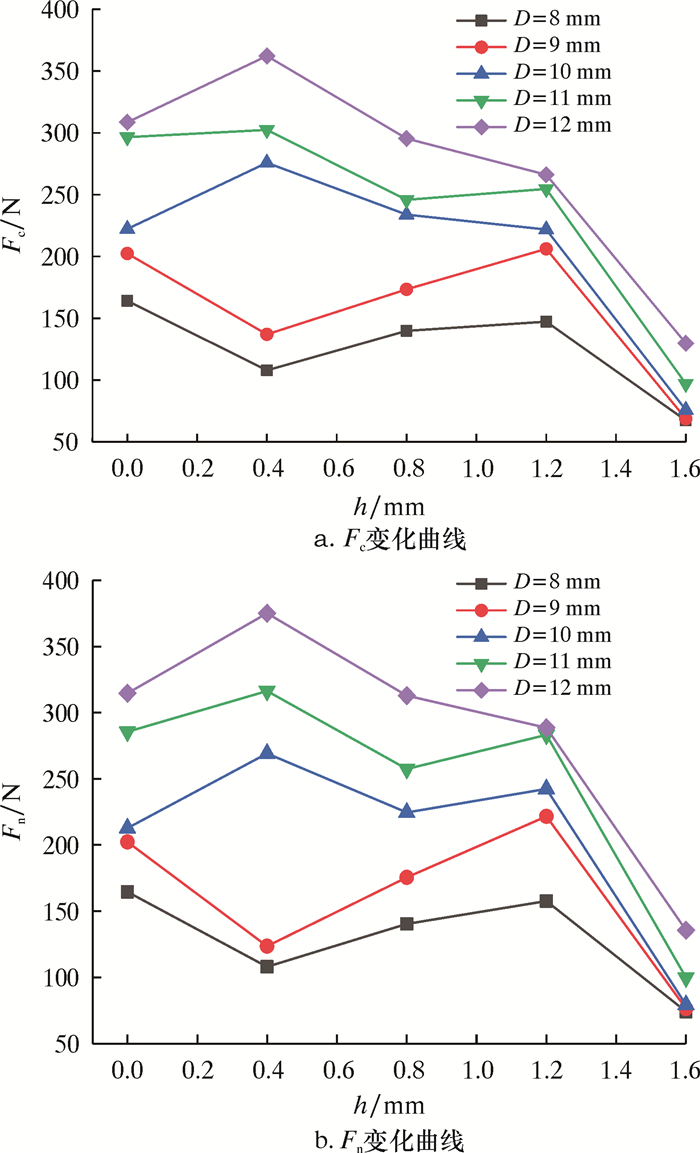

图 4为混合布齿切削过程中的切削痕迹和岩屑图。由于在PDC齿切削的过程中存在大块的岩屑脆性崩裂,并由此产生了破碎坑,从而使切削力瞬间减小并维持一段时间。此现象也进一步说明在混合布齿组合切削下,岩石更容易发生体积破碎,进而减小了均值切削载荷和机械比功,提高了混合布齿钻头的破岩效率。

|

| 图 4 混合布齿切削痕迹和岩屑图 Fig.4 Cutting traces and cuttings of the mixed cutters |

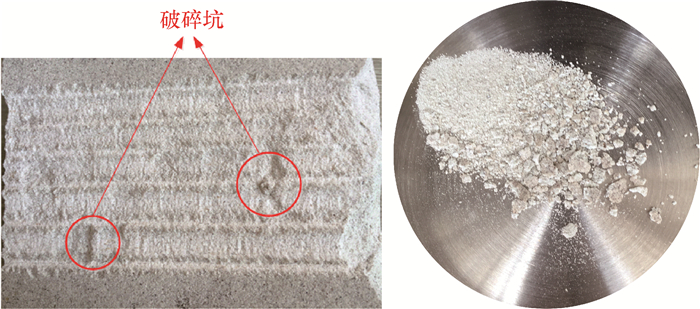

为进一步揭示其内在原因,对比分析了在混合布齿高度差h=0.4 mm,布齿间距D为8~12 mm时,常规PDC齿切削力原始信号的变化规律如图 5所示。从图 5可以看出:在破岩过程中,常规PDC齿切削力原始信号均出现了U形波谷;当锥形PDC齿D=9 mm且h=0.4 mm时,切削力的原始信号出现U形波谷的数量最多,其切削信号在波谷处的值趋于0,并维持一段时间。这说明在PDC齿破岩过程中,岩石发生了体积破碎,大块岩石的崩裂导致了U形波谷的产生,波谷的数量也进一步说明了D=9 mm且h=0.4 mm时,切削岩石最容易产生体积破碎。

|

| 图 5 布齿间距D对常规PDC齿切削力影响的原始信号(h=0.4 mm时) Fig.5 Original signal of the influence of cutter spacing D on the cutting force of conventional PDC cutter |

随着布齿间距的增大,切削力原始信号的峰值逐渐增大。当D≤9 mm时,切削力原始信号的峰值较小并维持在2 000 mV左右;当D>9 mm时,切削力原始信号的峰值出现了大幅度的增加,其峰值信号维持在3 500 mV左右。这说明布齿间距越小,常规PDC齿在破岩过程中所受的力越小,破岩难度也越小,且D≤9 mm时,岩石更容易被破碎。

2 数值模拟研究为了更好地解释和说明试验得出的结果,本文采用ANSYS软件LS-DYNA模块对锥形PDC齿与常规PDC齿混合布齿破岩过程进行了数值模拟研究。

2.1 模型假设(1) 将PDC齿切削岩石的过程简化为在给定深度和速度下的直线切削过程。

(2) 将岩石材料视为无原生裂纹的各向同性材料,忽略围压、钻井液及温度等影响。

(3) PDC齿的材料为金刚石,硬度比岩石大得多,将PDC切削齿视为刚体,不考虑齿的磨损等。

2.2 PDC齿及岩石材料模型数值计算模型将PDC切削齿视为刚体,使用MAT_RIGID(020)材料模型,设置其密度为7 800 kg/m3,弹性模量为860 GPa,泊松比为0.07。

岩石材料模型的选取则根据M.C.JAIME等[15-16]的研究成果,采用MAT_CSCM(159)材料模型。这种材料模型的优点在于可以很好地将实际切削时岩石内部压溃、开裂及岩屑形成的现象表现出来,且材料模型本身就包含了单元生死算法,无需另外设置。

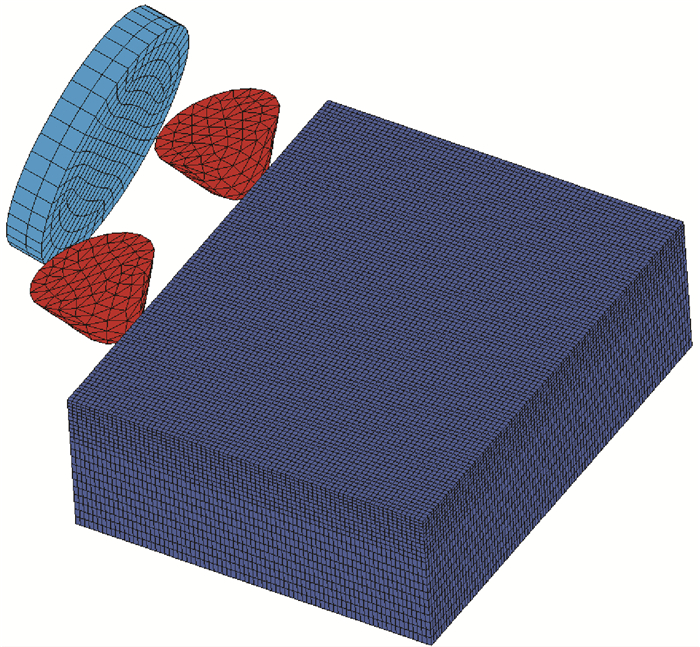

2.3 边界条件、接触算法及网格划分笔者模拟时采用尺寸为25 mm×20 mm×10 mm的岩石实体模型;数值计算时,将岩石底部进行固定,限制其6个自由度;岩石底面、侧面定义为无反射边界以消除应力反射对结果的不利影响;两个锥形PDC齿与常规PDC齿均以0.8 m/s的速度切削岩石,锥形齿先于PDC齿与岩石接触并切削岩石。图 6为混合布齿切削有限元模型。

|

| 图 6 混合布齿切削有限元模型 Fig.6 Finite element model of mixed cutter cutting |

切削齿与岩石的接触定义为面-面接触,法向定义为硬接触,切向采用库伦摩擦模型,静摩擦因数为0.20,动摩擦因数设置为0.15。模型中PDC齿与岩石材料均采用实体单元进行网格划分。岩石材料网格大小为1 mm,并对其上半部分进行网格加密,设置其网格大小为0.25 mm;切削齿网格大小均为1 mm。

2.4 数值模拟结果与分析为更好地验证和解释试验结果,对布齿高度差h=0.4 mm、布齿间距D=8~12 mm时的混合破岩机理进行数值模拟研究。

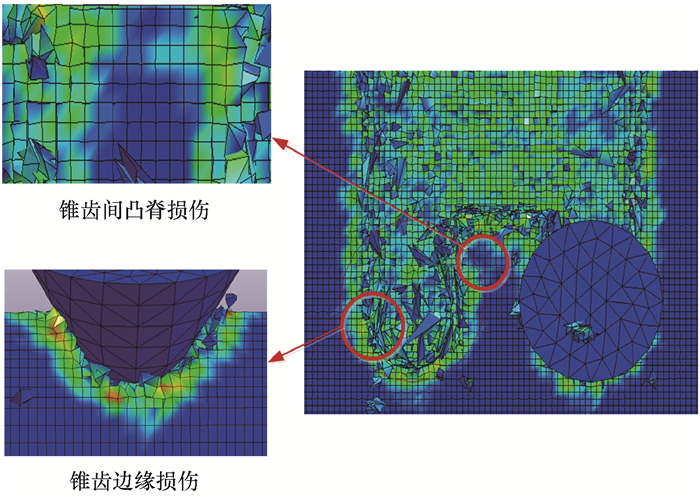

图 7为布齿高度差h=0.4 mm、布齿间距D=9 mm时混合布齿切削岩石的损伤云图。从图 7可以看出:锥形PDC齿在切削过程中,岩石边缘产生了呈“V”形分布的损伤区域,越靠近底部损伤越严重;由于受到两个锥形PDC齿切削损伤区域的影响,锥形PDC齿之间的“凸脊”出现较为严重的损伤,且局部损伤在“凸脊”内部发生了拓展与延伸。因此,常规PDC齿后续切削“凸脊”岩石时会变得更容易。显然这种干涉作用会随着锥形PDC齿布齿间距的减小而更加明显。

|

| 图 7 混合布齿切削岩石损伤云图 Fig.7 Damage distribution of mixed cutter cutting |

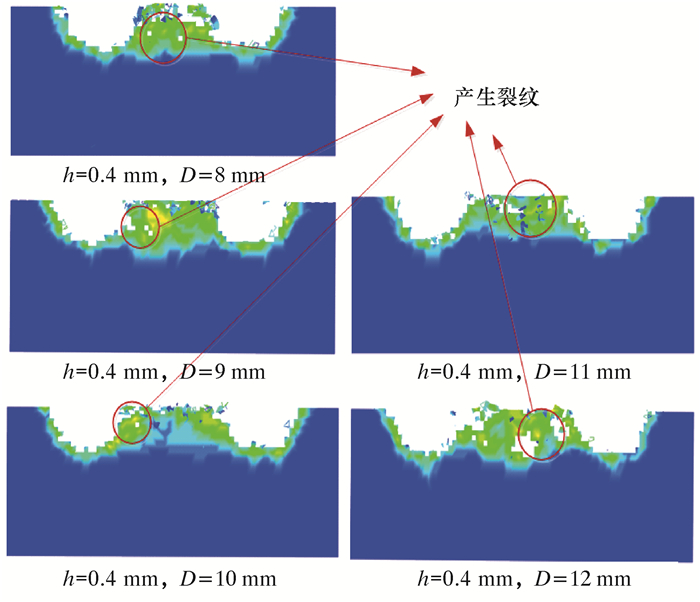

为进一步阐明组合布齿情况下,常规PDC齿切削“凸脊”时的破岩机理,对h=0.4 mm、D=8~12 mm时的破岩过程进行了对比分析,结果如图 8所示。

|

| 图 8 混合布齿切削过程中岩石裂纹形成与破碎云图 Fig.8 Crack formation and fragmentation distribution during mixed cutter cutting |

从图 8可以看出:当D=8~9 mm时,“凸脊”存在顶部破碎和内部裂纹,且D=9 mm时岩石“凸脊”的破碎主要发生在根部,主要表现为裂纹的形成与拓展;当D=10 mm时,岩石“凸脊”的破碎主要发生在上部的两侧,出现了裂纹和小破碎块;当D>10 mm时,“凸脊”岩石的裂纹同时发生在其上部的两侧和中间,直到裂纹贯通形成大量小的破碎块。

通过上述分析对比不难发现,在切削试验结果中,当混合布齿高度差h=0.4 mm、锥形PDC齿布齿间距D=9 mm时,出现切削载荷小、破岩效率最高的根本原因在于常规PDC齿的破岩机制发生了变化。

这种变化主要表现为:锥形PDC齿的预破碎使得岩石切痕间的“凸脊”产生损伤,越接近根部损伤越重,且随着锥形PDC齿布齿间距的减小,损伤对“凸脊”的干涉越严重。在后续常规PDC齿切削“凸脊”岩石的过程中,合理的混合布齿高度差h和布齿间距D更容易使裂纹沿着“凸脊”根部损伤严重的区域形成与拓展,进而使“凸脊”岩石产大块体积破碎,形成破碎坑,从而使整个破岩过程的均值载荷变小,破岩效率因此而得以显著提高。

3 结论(1) 当锥形PDC齿与常规PDC齿布齿高度差一定时,随着锥形PDC齿布齿间距的增大,常规PDC齿的切削力和轴向力也随着增大。

(2) 对于常规PDC齿和锥形PDC齿的混合异轨布齿PDC钻头,合理的混合布齿参数可有效降低PDC钻头的破岩难度,使PDC齿破碎岩石的机械比功最小,破岩效率达到最高。本试验中,锥形PDC齿布齿间距D=9 mm且布齿高度差h=0.4 mm时,常规PDC齿的机械比功最小,破岩效率达到最高。

(3) 锥形PDC齿的预破碎使岩石切痕间的“凸脊”产生损伤,越接近根部损伤越严重,且随着锥形PDC齿布齿间距的减小,损伤对“凸脊”的干涉也越严重。

(4) 在“凸脊”损伤严重的区域容易形成裂纹,合理的混合布齿参数更有助于“凸脊”根部裂纹的形成与拓展,并使“凸脊”岩石产生体积破碎,形成破碎坑,从而使整个破岩过程的均值切削载荷变小,破岩效率因此得以显著提高。

| [1] |

AL-ENEZI D, GOSWAMI B, TAKATE Y, et al. Conical diamond element on PDC bits sets new drilling performance benchm-ark in northern Kuwait Field[R]. SPE 183781-MS, 2017.

|

| [2] |

童金旺. 几种典型难钻地层提速方法[J]. 石油机械, 2016, 44(12): 38-41. TONG J W. Methods of drilling speed promotion for several typical difficult drilling formations[J]. China Petroleum Machinery, 2016, 44(12): 38-41. |

| [3] |

杨顺辉. 新型多重复合切削钻头的研制[J]. 石油机械, 2016, 44(10): 21-24. YANG S H. Development of new multiple compound cutting bit[J]. China Petroleum Machinery, 2016, 44(10): 21-24. |

| [4] |

李树盛, 王镇泉, 马德坤. PDC钻头切削齿的运动分析和破损机理[J]. 石油机械, 1997, 25(2): 17-19. LI S S, WANG Z Q, MA D K. Kinematical analysis and failure mechanism of PDC bit cutter teeth[J]. China Petroleum Machinery, 1997, 25(2): 17-19. |

| [5] |

RICHARD T, DETOURNAY E, DRESCHER A, et al. The scratch test as a mean to measure strength of sedimentary rocks[R]. SPE 47196-MS, 1998.

|

| [6] |

CHE D, ZHU W L, EHMANN K F. Chipping and crushing mechanisms in orth-ogonal rock cutting[J]. International Journal of Mechanical Sciences, 2016, 119: 224-236. |

| [7] |

邹德永, 曹继飞, 袁军, 等. 硬地层PDC钻头切削齿尺寸及后倾角优化设计[J]. 石油钻探技术, 2011, 39(6): 91-94. ZOU D Y, CAO J F, YUAN J, et al. Optimization design of the cutter size and back rake for PDC bit in hard formation[J]. Petroleum Drilling Techniques, 2011, 39(6): 91-94. |

| [8] |

杨顺辉. 锥形PDC齿钻头的研制及室内试验评价[J]. 石油机械, 2015, 43(2): 14-17. YANG S H. Development and labor-atory tests evaluation of PDC bit with conical cutter[J]. China Petroleum Machinery, 2015, 43(2): 14-17. |

| [9] |

孙源秀, 邹德永, 侯绪田, 等. 锥形PDC齿犁切破岩受力试验研究[J]. 石油机械, 2014, 42(9): 23-26. SUN Y X, ZOU D Y, HOU X T, et al. Test of force of conical PDC cutter during rock plow-breaking[J]. China Petroleum Machinery, 2014, 42(9): 23-26. |

| [10] |

邓敏凯, 伍开松, 胡伟. PDC钻头切削齿破岩仿真与试验分析[J]. 石油机械, 2014, 42(1): 10-13. DENG M K, WU K S, HU W. Rock-breaking simulation and experimental analysis of PDC bit cutter[J]. China Petroleum Machinery, 2014, 42(1): 10-13. |

| [11] |

LAURENT G, STEPHANE M, HEDI S. PDC bits: all comes from the cutter rock interaction[R].SPE 98988-MS, 2006.

|

| [12] |

马清明, 王瑞和. PDC切削齿破岩受力的试验研究[J]. 中国石油大学学报(自然科学版), 2006, 30(2): 45-47. MA Q M, WANG R H. Experimental study for force of PDC cutter breaking rock[J]. Journal of China University of Petroleum, 2006, 30(2): 45-47. |

| [13] |

刘忠, 胡伟, 缪明才, 等. PDC钻头混合布齿切削试验装置[J]. 石油机械, 2019, 47(5): 44-49. LIU Z, HU W, MIAO M C, et al. Cutting test device for PDC bit with mixed cutter arrangement[J]. China Petroleum Machinery, 2019, 47(5): 44-49. |

| [14] |

王进保, 李立惟, 姜伟, 等. PDC刀具切削参数对切削力和表面粗糙度的影响[J]. 工具技术, 2010, 44(10): 26-29. WANG J B, LI L W, JIANG W, et al. Influence of PDC reamer cutting parameter on cutting strength and coarseness degree[J]. Tool Engineering, 2010, 44(10): 26-29. |

| [15] |

JAIME M C, ZHOU Y. Finite element modeling of rock cutting and its fragmentation process[J]. International Journal of Rock Mechanics & Mining Sciences, 2015, 80(4): 137-146. |

| [16] |

JAIME M C. Numerical modeling of rock cutting and its associated fragmentation process using the finite element method[D]. Pittsburgh: University of Pittsburgh, 2012.

|