2. 中国石油集团渤海钻探工程有限公司工程技术研究院;

3. 湖北佳业石油机械股份有限公司;

4. 中国石油化工股份有限公司胜利油田分公司孤岛采油厂;

5. 中国石油集团川庆钻探工程有限公司长庆钻井总公司

2. Engineering Research Institute, CNPC Bohai Drilling Engineering Company Limited;

3. Hubei Jiaye Petroleum Machinery Co., Ltd.;

4. Gudao Oil Production Plant, Sinopec Shengli Oilfield Company;

5. Changqing Drilling Company, CNPC Chuanqing Drilling Engineering Company Limited

0 引言

五缸压裂泵的曲轴不仅受缸内压力和交变质量惯性载荷的共同作用,而且还受弯曲应力和扭转应力的共同作用,其受力极其复杂[1]。采取传统的计算方法对曲轴等复杂零件进行精确的应力计算几乎不可能[2],因此利用有限元分析软件对这些部件进行应力分析和强度校核,这对压裂泵曲轴的优化设计有极其重要的意义[3-4]。

近年来,国内外学者采用理论或试验研究等方法,对压裂泵的结构强度、工作寿命和泵阀运动特性等进行了大量研究,对提高压裂泵的工作性能及设计可靠性起到了重要作用。2009年,李美求等[5]运用有限元分析法对五缸压裂泵曲轴进行了强度分析,得出了曲轴应力和应变分布,结合动应力载荷谱得出曲轴疲劳寿命,为曲轴的设计提供了依据。2010年,彭斌等[6]以三缸单作用高压往复泵为研究对象, 通过对各机构的运动分析和部件的受力计算,得到了曲轴的载荷变化规律,采用有限元方法对3种危险工况下的曲轴强度分别进行了应力分析,获得了最大主应力、最小主应力和Mises应力在曲轴上的分布规律。2014年,马宁等[7]以1 837 kW(2 500 hp)的压裂泵为例,对其曲轴进行了三维建模和有限元分析,并进行了强度计算和寿命分析。2015年,高媛等[8]建立了140 MPa五缸压裂泵曲轴精细模型,应用ANSYS软件对曲轴工作周期内多位置工况进行有限元静力分析,得到相应曲轴应力分析结果。2018年,高媛等[9]采用“分段均摊法”解决了曲轴超静定问题,求解了齿轮驱动力和曲轴支承反力等关键力作用,为压裂泵优化设计及动力学特性研究提供了理论依据。

CDJY2500型五缸压裂泵是一种最大制动功率为1 837 kW(2 500 hp)的卧式五缸单作用往复柱塞泵,其曲轴在没有任何平衡措施条件下旋转产生的动不平衡最小,在额定转速下不会发生共振,减小了曲轴对轴承及基础的冲击,在各大油田被广泛使用。本文对CDJY2500型五缸压裂泵曲轴进行了正常工作载荷下的受力综合分析,建立了压裂泵曲轴的有限元模型。采用有限元仿真计算方法,结合ANSYS Workbench分析得出曲轴在10种理论危险工况(即不同转角)下的应力和总变形量的分布情况,同时分析了不同连杆载荷下曲轴的应力集中、最大应力和总变形量随转角的变化规律和对曲轴结构强度的影响。这对压裂泵曲轴等关键部件的优化设计及动态性能研究具有重要意义。

1 曲轴轴系受力分析五缸压裂泵由传动系统驱动曲柄滑块机构运动,并将曲轴的旋转运动转化为十字头-柱塞组件的直线往复运动[10-12]。为简化计算,做如下假设:

(1) 各运动部件摩擦力、重力及惯性力忽略不计;

(2) 将各运动部件相互作用力看作是集中力;

(3) 由于排出过程的受力远大于吸入过程受力,所以不考虑吸入过程受力;

(4) 排出状态时,压裂泵十字头-柱塞组件受液缸内压力作用力为常数,吸入过程时该常数为0。

由于CDJY 2500型五缸压裂泵由5个曲柄滑块机构组成,且5个曲柄(编号为i,i=1,2,……,5)位于同一曲轴上,各缸运动规律相同,所以对任意缸(各缸编号与其对应的曲柄编号一致)内柱塞及曲柄的运动进行分析。以曲柄旋转中心为原点,曲柄滑块机构的运动及受力[13-15]简图如图 1所示。

|

| 图 1 曲柄滑块机构的运动及受力简图 Fig.1 Simplified diagram of motion and force of the crank link mechanism |

图 1中:Fp为柱塞力,N;FN为侧向力,N;Fl为连杆力,N;Ft为连杆轴颈所受切向力,N;Fr为连杆轴颈所受轴向力,N;r为曲轴旋转半径,m;l为连杆长度,m;ω为曲轴旋转角速度,rad/s;α为曲轴转角,rad;λ为曲轴旋转半径与连杆长度之比,λ=r/l。

CDJY2500型五缸压裂泵曲轴的旋转运动由两端通过动力传动系统传入,当液缸处于排出状态时,缸内液体被压缩产生较大的反作用力,使曲轴承受一定的扭矩,该扭矩由动力系统平衡;当液缸处于吸入状态时,动力系统驱动曲轴通过连杆将十字头-柱塞组件拉出液缸,此过程中连杆在曲轴上产生的扭矩较小,按照曲轴受力相关假设,可忽略不计[16]。由于驱动力由曲轴左端和右端通过相关传动系统输入,故可假设两侧液缸在曲轴上产生的反扭矩分别由两端动力系统平衡,中间液缸产生的反扭矩分别由两端各抵消½。

2 曲轴强度有限元分析 2.1 曲轴结构CDJY2500型五缸压裂泵曲轴主要参数:曲柄销直径、长度、圆角半径分别为190.5、177.8、12.7 mm,曲柄臂厚度76.2 mm,λ=0.25,连杆最大载荷855 kN。曲轴结构如图 2所示。曲轴上的6个臂由轴承支撑,5个曲柄销采用等偏心距、等相位角布置。曲柄偏心对应角度分布如图 3所示。

|

| 图 2 曲轴结构 Fig.2 Crankshaft structure |

|

| 图 3 曲柄偏心对应角度分布图 Fig.3 Angle distribution corresponding to crank eccentricity |

1#、2#、……、5#分别为对应曲柄销(液缸)编号,各个曲柄销所对应的初相角为0°、144°、288°、72°和216°,5个曲柄销相位角均为72°,但相邻两曲柄销之间的相位角是144°。由于曲柄销初始相位角不同,所以同一时刻各液缸所处状态(吸入或排出)也不同,即连杆受力不同,在各断面产生的扭矩也不相同。由五缸泵曲轴扭矩分配假设可知,1#和2#曲柄对应液缸产生的反扭矩由左端输入动力平衡,4#和5#曲柄对应液缸产生的反扭矩由右端输入动力平衡,3#曲柄对应液缸产生的反扭矩由两端各平衡½。

根据CDJY2500型五缸压裂泵工作特性和压力公式可以计算得出连杆载荷,如表 1所示。由表 1可知,压裂泵正常工作时,随着泵冲次n的变化,液缸内压力随之变化,进而导致连杆载荷发生变化,取整后分别为855、660、496、396和300 kN。

| 柱塞直径/mm | n=111 min-1 | n=150 min-1 | n=200 min-1 | n=250 min-1 | n=330 min-1 | |||||||||

| 压力/MPa | 连杆载荷/kN | 压力/MPa | 连杆载荷/kN | 压力/MPa | 连杆载荷/kN | 压力/MPa | 连杆载荷/kN | 压力/MPa | 连杆载荷/kN | |||||

| 95.3 | 120.0 | 855.1 | 92.6 | 659.8 | 69.6 | 496.0 | 55.6 | 396.2 | 42.2 | 300.7 | ||||

| 101.6 | 105.6 | 856.1 | 81.6 | 661.6 | 61.2 | 496.2 | 49.0 | 397.3 | 37.1 | 300.8 | ||||

| 114.3 | 83.4 | 855.8 | 64.3 | 659.8 | 48.3 | 495.6 | 38.6 | 396.1 | 29.2 | 299.6 | ||||

| 127.0 | 67.5 | 855.1 | 52.1 | 660.0 | 39.1 | 495.3 | 31.3 | 396.5 | 23.7 | 300.2 | ||||

由于相邻两曲柄销之间的相位角是144°,以1#曲柄销对应转过的角度为标准,可以依次得出其他曲柄销转过的角度。分别以曲柄销所受最大拉力和扭矩为判断条件,可得出以下10种危险工况。

(1) 当曲轴转过180°时,1#曲柄销所受拉力最大,此时2#和4#曲柄销对应液缸处于排出状态,3#和5#曲柄销对应液缸处于吸入状态。

(2) 当曲轴转过270°时,1#曲柄销所受扭矩最大,此时3#和4#曲柄销对应液缸处于排出状态,2#和5#曲柄销对应液缸处于吸入状态。

(3) 当曲轴转过36°时,2#曲柄销所受拉力最大,此时3#和5#曲柄销对应液缸处于排出状态,1#和4#曲柄销对应液缸处于吸入状态。

(4) 当曲轴转过126°时,2#曲柄销所受扭矩最大,此时4#和5#曲柄销对应液缸处于排出状态,1#和3#曲柄销对应液缸处于吸入状态。

(5) 当曲轴转过252°时,3#曲柄销所受拉力最大,此时1#和4#曲柄销对应液缸处于排出状态,2#和5#曲柄销对应液缸处于吸入状态。

(6) 当曲轴转过342°时,3#曲柄销所受扭矩最大,此时1#和5#曲柄销对应液缸处于排出状态,2#和4#曲柄销对应液缸处于吸入状态。

(7) 当曲轴转过108°时,4#曲柄销所受拉力最大,此时2#和5#曲柄销对应液缸处于排出状态,1#和3#曲柄销对应液缸处于吸入状态。

(8) 当曲轴转过198°时,4#曲柄销所受扭矩最大,此时1#和2#曲柄销对应液缸处于排出状态,3#和5#曲柄销对应液缸处于吸入状态。

(9) 当曲轴转过324°时,5#曲柄销所受拉力最大,此时1#和3#曲柄销对应液缸处于排出状态,2#和4#曲柄销对应液缸处于吸入状态。

(10) 当曲轴转过54°时,5#曲柄销所受扭矩最大,此时2#和3#曲柄销对应液缸处于排出状态,1#和4#曲柄销对应液缸处于吸入状态。

当连杆载荷最大(855 kN)时,不同工况下各曲柄销受力和左右两端扭矩计算结果分别如表 2和表 3所示。

| 曲柄销 | 工况1 | 工况2 | 工况3 | 工况4 | 工况5 | 工况6 | 工况7 | 工况8 | 工况9 | 工况10 |

| 1# | -855.0 | 0.0 | 0.0 | 0.0 | -264.2 | 813.2 | 0.0 | -813.2 | 691.7 | 0.0 |

| 2# | 691.7 | 0.0 | -855.0 | 0.0 | 0.0 | 0.0 | -264.2 | 813.2 | 0.0 | -813.2 |

| 3# | 0.0 | -813.2 | 691.7 | 0.0 | -855.0 | 0.0 | 0.0 | 0.0 | -264.2 | 813.2 |

| 4# | -264.2 | 813.2 | 0.0 | -813.2 | 691.7 | 0.0 | -855.0 | 0.0 | 0.0 | 0.0 |

| 5# | 0.0 | 0.0 | -264.2 | 813.2 | 0.0 | -813.2 | 691.7 | 0.0 | -855.0 | 0.0 |

| 曲轴 | 工况1 | 工况2 | 工况3 | 工况4 | 工况5 | 工况6 | 工况7 | 工况8 | 工况9 | 工况10 |

| 左端 | -51.059 7 | 100.289 9 | 25.529 9 | 86.868 0 | 82.616 4 | 70.277 7 | 82.616 4 | 53.687 4 | 92.367 9 | 40.265 6 |

| 右端 | -82.616 4 | 40.265 6 | 108.146 3 | 53.687 4 | 51.059 7 | 70.277 7 | 51.059 7 | 86.868 0 | 41.308 2 | 100.289 9 |

利用ANSYS软件建立结构力学分析项目,其中曲轴材料属性如表 4所示。

| 曲轴材料 | 弹性模量/MPa | 泊松比 | 密度/(kg·m-3) | 抗拉强度/MPa | 屈服强度/MPa | 伸长率/% |

| 40CrMo | 2.06×105 | 0.3 | 7 830 | 910 | 700 | ≥14 |

2.2 网格划分

曲轴整体尺寸较大,对其整体进行网格划分时,选择网格尺寸为20 mm。为了更精确地分析曲轴各圆角附近的应力和变形,对圆角部位进行二次网格划分,选择网格尺寸为5 mm。划分好的网格节点112 906个,单元72 648个,如图 4所示。

|

| 图 4 网格划分结果 Fig.4 Meshing results |

2.3 加载与约束

在工作过程中,曲柄连杆承受弯曲力的同时又承受扭转力。根据文献[17-18]中相关技术要求,结合曲轴安装和压裂泵工况,对曲轴有限元模型加载时采用以下方式:

(1) 在曲轴对应轴承的位置施加径向位移约束。

(2) 曲轴在工作过程中所受连杆力的载荷和扭矩。

(3) 定义曲轴的转速。

(4) 需要考虑曲轴自重的影响。

另外,实际建模计算过程中,对曲轴的两端施加扭矩载荷。

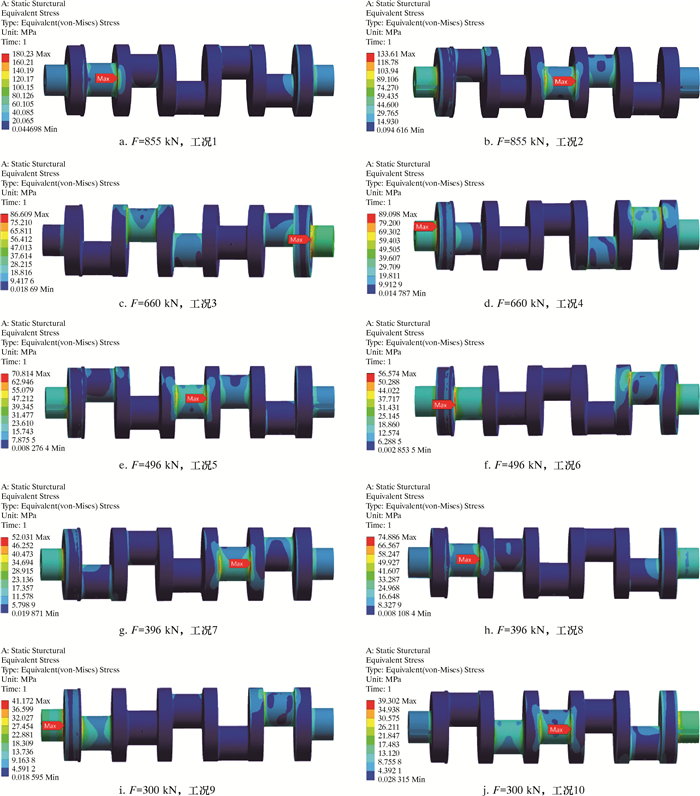

3 模拟结果与分析 3.1 曲轴强度计算在不同连杆载荷(855、660、496、396和300 kN)和上述10种危险工况下分别建模并计算曲轴的最大应力和总变形量。连杆载荷为855 kN时从10种危险工况中选取典型6种危险工况的应力云图与总变形量分布云图,如图 5所示。

|

| 图 5 连杆载荷为855 kN时曲轴的应力和总变形量分布云图 Fig.5 Stress and total deformation distribution of crankshaft under the connecting rod load of 855 kN |

由图 5可知:在曲柄销处拉力最大情况下(即工况1、3、5、7、9),工况1时曲轴受力后的最大应力为180.23 MPa,位于曲轴1#曲柄销的左侧圆角处,这是因为1#曲柄销受到连杆的压力最大,同时曲轴左端承受的扭矩比右端小;工况3时曲轴最大应力为109.57 MPa,位于曲轴右端的圆角处,并没有出现在2#曲柄销处,这是因为曲轴右端承受的扭矩比左端大得多;工况5时曲轴最大应力为122.11 MPa,位于曲轴3#曲柄销的右侧圆角处。

由此可见,整个曲轴的应力分布较不均匀,少数部位应力较大。这是因为曲柄销两端圆角和曲轴两端圆角附近的应力集中较为严重,这些部位是整个曲轴的薄弱之处。曲轴的总变形量在两端较大、中间较小。

在曲柄销处扭矩最大情况下(即工况2、4、6、8、10),工况2时曲轴受力后的最大应力为133.61 MPa,位于曲轴3#曲柄销的右侧圆角处。工况6时曲轴最大应力为97.47 MPa,位于曲轴1#曲柄销的左侧圆角处。工况8时曲轴最大应力为161.86 MPa,位于曲轴1#曲柄销的右侧圆角处。

总的来看,曲轴的最大应力发生在工况1,为180.23 MPa,远小于材料的屈服极限(700 MPa)。曲轴的总变形量在两端较大、中间较小。最大总变形量发生在工况3,其值约为0.068 mm。

曲轴安全与否取决于其最大应力是否超过材料的许用应力值,采用式(1)计算。

|

(1) |

式中:σs为曲轴材料的屈服强度,Pa;ns为曲轴材料所对应的安全系数。

取塑性材料安全系数ns=2,CDJY2500型五缸压裂泵曲轴材料采用40CrMo的合金调质钢,抗拉强度为910 MPa,屈服强度为700 MPa。将其代入上式计算,则曲轴许用应力[σ]=350 MPa,曲轴的最大应力为180.23 MPa。由此可知曲轴结构不会出现静强度破坏,在安全范围内。

3.2 不同连杆载荷对曲轴强度影响当连杆载荷F分别为855、660、496、396和300 kN时,计算不同工况下曲轴的应力。图 6为其中部分应力云图。

|

| 图 6 不同连杆载荷下曲轴应力云图 Fig.6 Crankshaft stress distribution under different connecting rod loads |

由图 6可以看出:当连杆载荷为855 kN时,曲轴的最大应力为180.23 MPa(工况1);当连杆载荷为300 kN时,曲轴的最大应力为39.32 MPa(工况10)。

由图 6与图 5对比可知,随着连杆载荷的变化,在各种工况下,最大应力发生的位置均没有变化,只是其大小随着连杆载荷的减小而减小。

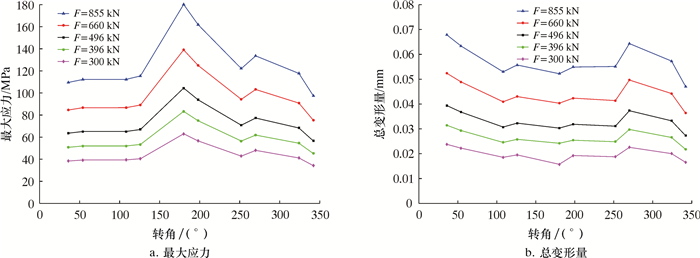

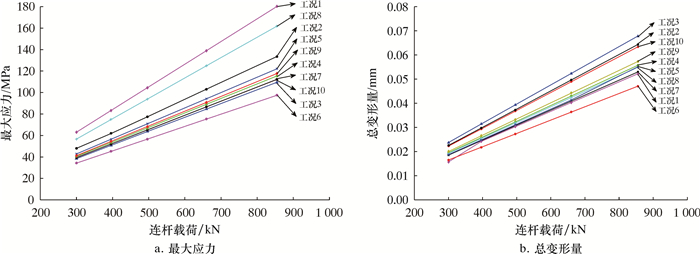

按照不同工况,以1#曲柄销对应转过角度的先后顺序(即工况3、10、7、4、1、8、5、2、9、6)绘制曲轴最大应力和总变形量曲线,如图 7所示。不同连杆载荷下曲轴最大应力和总变形量如图 8所示。

|

| 图 7 不同转角下曲轴最大应力和总变形量 Fig.7 Maximum stress and total deformation of the crankshaft under different rotation angles |

|

| 图 8 不同连杆载荷下曲轴最大应力与总形变量 Fig.8 Maximum stress and total deformation of the crankshaft under different connecting rod loads |

由图 7可以看出:不同工况下曲轴最大应力和总变形量变化较为明显,最大应力随转角的增大先增大后减小,在工况1(转角为180°),即1#曲柄销处受到最大拉力时取得最大值180.23 MPa;随着转角的增大,曲轴总变形量先逐渐减小后增大、再减小,在工况3(转角为36°),即2#曲柄销所受拉力最大时有最大值0.067 815 mm,在小变形范围内。

由图 8可以看出:最大应力随着连杆载荷的增加而增加,两者呈线性关系,且连杆载荷的变化不影响最大应力的最大值,始终是工况1的最大应力值最大;总变形量也随着连杆载荷的增加而增加,呈线性关系,始终是工况3的总变形量最大。

4 结论(1) 运用ANSYS Workbench对曲轴进行了多种工况组合的有限元分析,找到曲轴上的危险点及危险截面。工况1时有最大应力,其值位于曲轴1#曲柄销的左侧圆角处,最大应力为180.23 MPa,远小于材料的许用应力350 MPa,因此曲轴结构不会出现静强度破坏,在安全范围内。

(2) 经过各种工况分析,最大应力基本上随着转角的增大先增大后减小,而且随着连杆载荷的增加而呈线性增加;曲轴的总变形量在两端较大、中间较小,基本上随着转角的增大有先逐渐减小后增大、再减小的趋势,且随着连杆载荷的增加而呈线性增加。

(3) 在曲柄的主轴颈与曲柄销过渡圆角处均出现了应力集中,说明轴肩处过渡圆角也是五缸泵曲轴的薄弱点之一,但最大应力均小于材料的许用应力,结构不会出现静强度破坏。因此在曲轴的设计过程中要充分考虑曲柄的设计厚度、宽度及连接处过渡圆弧的大小。

| [1] |

朱俊华, 战长松. 往复泵[M]. 北京: 机械工业出版社, 1991. ZHU J H, ZHAN C S. Reciprocating pump[M]. Beijing: Machinery Industry Press, 1991. |

| [2] |

万邦烈, 李继志. 石油工程流体机械[M]. 北京: 机械工程出版社, 1999: 4-71. WAN B L, LI J Z. Petroleum engineering fluid machinery[M]. Beijing: Mechanical Engineering Press, 1999: 4-71. |

| [3] |

张玉斌. 石油钻井泵概率动力学分析[J]. 石油机械, 1995, 23(7): 1-7. ZHANG Y B. Probabilistic dynamics analysis of oil drilling pump[J]. China Petroleum Machinery, 1995, 23(7): 1-7. |

| [4] |

李黎明. ANSYS有限元分析使用教程[M]. 北京: 清华大学出版社, 2005: 10-20. LI L M. ANSYS finite element analysis tutorial[M]. Beijing: Tsinghua University Press, 2005: 10-20. |

| [5] |

李美求, 周思柱, 李宁, 等. 五缸压裂泵曲轴载荷计算及疲劳分析[J]. 石油矿场机械, 2009, 38(1): 41-44. LI M Q, ZHOU S Z, LI N, et al. Crankshaft load calculation and fatigue analysis of five cylinder fracturing pump[J]. Oil Field Equipment, 2009, 38(1): 41-44. DOI:10.3969/j.issn.1001-3482.2009.01.011 |

| [6] |

彭斌, 张洪生, 赵荣珍, 等. 高压往复泵曲轴强度的有限元分析[J]. 中国农机化, 2010(1): 70-74. PENG B, ZHANG H S, ZHAO R Z, et al. FEM of high pressure reciprocating pump crankshaft intensity[J]. China Agricultural Mechanization, 2010(1): 70-74. DOI:10.3969/j.issn.1006-7205.2010.01.017 |

| [7] |

马宁, 陈次昌, 滕惠婷. 2500型压裂泵曲轴强度计算及寿命预测[J]. 石油矿场机械, 2014, 43(1): 45-48. MA N, CHEN C C, TENG H T. Strength calculation and analysis of life of the crankshaft prediction of type 2500 fracturing pump[J]. Oil Field Equipment, 2014, 43(1): 45-48. DOI:10.3969/j.issn.1001-3482.2014.01.012 |

| [8] |

高媛, 单东升, 李文亮, 等. 140 MPa压裂泵曲轴疲劳寿命有限元分析[J]. 石油矿场机械, 2015, 44(2): 68-71. GAO Y, SHAN D S, LI W L, et al. Fatigue life analysis on crankshaft of 140 MPa fracturing pump[J]. Oil Field Equipment, 2015, 44(2): 68-71. DOI:10.3969/j.issn.1001-3482.2015.02.015 |

| [9] |

高媛, 胡月, 董宸宇, 等. 五缸压裂泵动力端动力学研究[J]. 机械设计与制造工程, 2018, 47(8): 23-26. GAO Y, HU Y, DONG C Y, et al. Dynamic study of dynamic end of five-cylinder fracturing pump[J]. Mechanical Design and Manufacturing Engineering, 2018, 47(8): 23-26. DOI:10.3969/j.issn.2095-509X.2018.08.005 |

| [10] |

往复泵设计编写组. 往复泵设计[M]. 北京: 机械工业出版社, 1987: 227-263. Reciprocating Pump Design Compilation Group. Reciprocating pump design[M]. Beijing: Machinery Industry Press, 1987: 227-263. |

| [11] |

蒋发光, 梁政, 钟功祥, 等. 多缸单作用往复泵动力端动力学研究[J]. 石油机械, 2007, 35(3): 19-22. JIANG F G, LIANG Z, ZHONG G X, et al. Dynamic study on the dynamic end of multi-cylinder single-action reciprocating pump[J]. China Petroleum Machinery, 2007, 35(3): 19-22. DOI:10.3969/j.issn.1001-4578.2007.03.007 |

| [12] |

吕兰.石油钻井用新型五缸泥浆泵的研发及应用[D].成都: 西南交通大学, 2014. LÜ L. Development and application of new five-cylinder mud pump for oil drilling[D]. Chengdu: Southwest Jiaotong University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10613-1014254559.htm |

| [13] |

刘涛, 梅江峰, 池道. 往复泵连杆的力学计算及有限元分析[J]. 机电工程技术, 2016, 45(7): 139-141. LIU T, MEI J F, CHI D. Mechanical calculation and finite element analysis of connecting rod of reciprocating pump[J]. Mechanical and Electrical Engineering Technology, 2016, 45(7): 139-141. DOI:10.3969/j.issn.1009-9492.2016.07.034 |

| [14] |

张洪生, 迟明, 李向荣, 等. 钻井泵曲柄连杆机构的受力分析研究[J]. 石油钻探技术, 2009, 37(6): 70-73. ZHANG H S, CHI M, LI X R, et al. Mechanics analysis of crank-connecting rod in drilling pump[J]. Oil Drilling Techniques, 2009, 37(6): 70-73. DOI:10.3969/j.issn.1001-0890.2009.06.016 |

| [15] |

李继霞, 朱晏萱. 钻井用五缸泵曲轴有限元分析[J]. 机电产品开发与创新, 2012, 25(5): 102-103, 115. LI J X, ZHU Y X. Research on crankshaft of five cylinder pump FEA in drilling pump[J]. Development & Innovation of Machinery & Electrical Products, 2012, 25(5): 102-103, 115. DOI:10.3969/j.issn.1002-6673.2012.05.041 |

| [16] |

李文亮.大功率往复泵动力端的设计与分析[D].大连: 大连理工大学, 2013. LI W L. Design and analysis of power end of high-power reciprocating pump[D]. Dalian: Dalian University of Technology, 2013. |

| [17] |

国家能源局.石油天然气工业钻井和采油设备压裂泵送设备: SY/T 7086-2016[S].北京: 中国标准出版社, 2016-06-01. National Energy Administration.Petroleum and natural gas industries-Drilling and production equipment-Fracturing pumping equipment: SY/T 7086-2016[S]. Beijing: China Standard Press, 2016-06-01. |

| [18] |

国家能源局.固井压裂柱塞泵: SY/T 7015-2014[S].北京: 中国标准出版社, 2015-03-01. National Energy Administration.Cementing and fracturing pump: SY/T 7015-2014[S]. Beijing: China Standard Press, 2015-03-01. |