2. 中国石油集团工程技术研究院有限公司

2. CNPC Engineering Technology R&D Company Limited

0 引言

井眼清洁程度差是制约川渝页岩气水平井安全高效钻进的重要因素之一。井眼清洁问题的实质是岩屑运移,井斜角、机械钻速、转速、钻井液性能、排量、钻杆偏心和钻柱组合等因素都会影响岩屑运移[1-7]。井眼清洁问题可分为环空岩屑浓度增加和岩屑床产生两类,具体危害有:环空钻井液当量静态密度(ESD)增大,压漏地层;钻头重复破岩,磨损钻头;岩屑床包裹钻柱,增大摩阻和扭矩,增加卡钻风险等。

为降低井眼清洁问题带来的危害,首先要能够及时监测并识别出井眼清洁问题,然后才能根据情况采取恰当措施降低风险。关于井眼清洁监测,国内外做过大量研究并提出了多种技术,包括钻井液当量循环密度(ESD)监测技术,摩阻、扭矩和钩载监测技术,井下岩屑残余量监测技术(包括基于岩屑流量计和基于科里奥利流量计的监测技术),井眼清洁分析软件监测技术,气体钻井井眼清洁监测技术及岩屑形态监测等其他技术。以上技术的应用大大降低了沉砂卡钻等事故的发生概率,为水平井高效钻进提供了一定保障。但是目前川渝地区因井眼清洁程度差导致的卡钻等问题仍时有发生,以卡钻损失旋转导向为例,2018年全年卡钻埋旋转导向器15井次,发生于超过900 m水平段的占比为80%,所以亟需对井眼清洁监测技术做进一步研究,以提高预测准确度,降低卡钻等风险。

国外井眼清洁监测技术研究起步较早,技术也比较成熟,井眼清洁分析和摩阻扭矩分析都有成熟软件且已经应用于现场。用来监测井下岩屑残余量的岩屑流量计和科氏流量计也由国外首先提出并应用,气体钻井井眼清洁监测技术及其他技术也比较成熟,这些技术为安全高效钻井提供了保障。国内也开发出一些井眼清洁监测的软件及装置,但是现场并未推广应用。目前现场推广应用的软件及装置多是引进于国外,价格高昂,另外还有部分监测技术因技术封锁等未能完全引进。这些都严重影响了我国非常规油气资源的开发。

针对这一问题,笔者通过对国内外井眼清洁监测技术的系统整理与分析研究,探讨了国内该技术的发展方向并提出相关建议。

1 国外井眼监测技术研究现状水平井钻完井技术于1863年首次被瑞士工程师提出,1929年首次钻成几米长的水平分支井筒,后来水平段长度迅速增加,井眼清洁问题逐渐凸显,井眼清洁监测技术也随之产生,经过数十年的发展,国外的监测技术逐渐成熟。现从ECD监测,摩阻、扭矩和钩载监测,井下岩屑残余量监测,井眼清洁分析软件分析,气体钻井井眼清洁监测及其他监测等6方面对国外井眼清洁监测技术进行介绍。

1.1 ECD监测技术钻井过程中,岩屑运移不充分时,环空岩屑浓度增加,增大钻井液ESD;岩屑堆积成床后,环空钻井液有效流动面积减小,循环压耗增加,两者都会影响钻井液ECD。

ECD传统定义为钻井液环空循环时的流动阻力折算成密度值与钻井液密度值之和。该定义存在一定缺陷,后来定义为井底循环压力的当量循环密度值。井底循环压力即为井底静液柱压力、井口压力以及环空循环压耗之和,即有:

|

(1) |

则某一井深处的当量循环密度为:

|

(2) |

式中:L为井段长度,m;pbhc、phy、pwh、pa分别为井底循环压力、静液柱压力、井口压力和环空循环压耗,MPa。

由式(2)可知,循环压耗pa、ESD与ECD有定量关系[8]。当井下有岩屑残留时,ECD会增大,且增大幅度与岩屑残余量呈正相关关系,因此可以利用ECD来判断井眼清洁情况[9]。

ZHANG F.F.[10]通过使用瞬时井眼清洁模拟装置模拟了井下岩屑运移过程并准确计算出ECD值,基于井下岩屑残余量对ECD的影响建立了新的井眼清洁评价标准。G.J.GUILD等[11-14]从模型上着手,考虑了多种影响ECD的因素,提高了ECD的计算准确度。D.PAUL等[15]利用随钻压力传感器PWD,直接测量钻进过程中的环空井底压力,消除了导致模型计算值不准确的影响因素。

虽然学者们通过模型修正和PWD等手段提高了ECD计算精度,但是仍存在许多不可避免的影响因素:①环空钻井液流动状态。紊流状态下环空压耗要高于层流状态,不同井段情况不同,因此钻井液流动状态不容易准确判断,计算出的环空循环压耗存在一定误差。②钻柱偏心。在其他条件相同的前提下,偏心环空的压耗要低于同心环空,而水平井钻进过程中,偏心度会随着钻压和井斜角等参数变化,难以准确确定,因此偏心引起的环空压耗误差难以准确计算。③其他。相同条件下,裸眼井段比非裸眼井段压耗大,裸眼井段井壁不规则导致钻井液流过时产生额外压耗,井径可通过测井得到,但井壁规则程度难以判断,造成的压耗也难以定量计算;钻井液滤失会增大ESD,不同钻井液在不同地层滤失情况不同,ESD判断也会受到影响。因此ECD监测技术只能定性判断井眼清洁程度,还需结合其他方法进行综合分析。

1.2 摩阻、扭矩及钩载监测技术相比直井或者小斜度井,水平井的摩阻和扭矩要大得多[16],尤其是当环空产生岩屑床后,岩屑床包裹钻柱使得摩阻和扭矩明显增大。此外,上提下放过程中,扶正器等直径较大部分犁动岩屑床也会产生附加摩阻、扭矩及钩载。因此,在一定程度上可以根据摩阻、扭矩及钩载的变化来判断井眼清洁程度。

摩阻、扭矩及钩载的研究在水平井出现之前就已经开始,但是因当时主要采用的是直井,摩阻和扭矩等影响不大,研究较少。20世纪90年代各国争相钻大斜度井和水平井,推动了这方面的研究[17]。J.F.BRETT和C.A.JONHANCSIK等[18-19]最先提出利用扭矩和钩载来监测井眼清洁程度,并将其应用于现场。Amoco公司利用C.A.JONHANCSIK的模型编制商业计算机分析软件来分析接单根、起钻和倒划等工况下的摩阻扭矩等变化[20]。E.V.BART[21]基于前人研究,提出实时监测扭矩和钩载的方法,并将扭矩及钩载结合ECD,用于监测井眼清洁程度。现在国外已经有几种成熟的商业分析软件,比如Landmark和Steer等都可以用来分析摩阻及扭矩,再根据扭矩等异常变化来判断井眼清洁状况。

摩阻及扭矩产生的主要原因是钻柱与井壁之间的摩擦,钩载产生的原因主要是钻柱重力以及井壁的摩擦,此外钻具组合、井眼轨迹、井壁光滑程度、钻井液性能和地层等因素都会产生一定影响,因此该方法也只能用于定性判断井眼清洁状况,需要结合其他方法来提高判断的准确性。

1.3 井下岩屑残余量监测技术井下岩屑残余量的多少决定了井眼清洁程度的好坏,两者成定量关系,因此相比前两种监测技术,该技术监测准确度更高。考虑迟到时间的因素,相同时间内钻头理论破岩量与井口返出岩屑量之差即为井下岩屑残余量。钻头破岩量可计算,井口返出岩屑量测量根据测量装置的不同可分为两类,对应有两种监测技术:基于岩屑流量计的监测技术和基于科里奥利流量计的监测技术。

1.3.1 基于岩屑流量计的监测技术利用岩屑流量计监测返出岩屑量开始于20世纪90年代,该装置一般分为岩屑称量、数据传输与数据处理分析3部分。岩屑称量装置称量某一时间段内振动筛后的岩屑湿质量,数据传输到处理分析部分,考虑岩屑干湿质量转换系数、岩屑密度及岩石压缩系数,计算对应井下岩屑体积,与相同时间钻头理论破岩量对比,计算出井下岩屑残余量,进而分析井眼清洁程度。

目前斯伦贝谢的Clear产品、Geolog的Drill-Clean装置和法国地质服务公司的岩屑流量计技术都比较成熟,且已经应用于现场。其中法国地质服务公司利用该装置于1999年在阿根廷火地岛成功完钻一口水平段长达10 585 m的水平井,创下当时的世界纪录[22]。

相比1.1节和1.2节介绍的两个监测方法,该方法利用井下岩屑残余量与井眼清洁成定量关系,可较准确地判断井眼清洁程度,但是还存在一些问题:①岩屑湿质量称量不准确。振动筛目数存在最大值,小粒径岩屑会随钻井液流过振动筛,造成称量的结果较实际情况偏小,该误差难以避免;称量托盘每隔一段时间需倾倒岩屑,该过程会漏接部分岩屑,另外部分岩屑粘于托盘上,造成重复测量,该问题可通过优化称量装置来解决。②岩屑干、湿质量转换系数难以确定。称量装置得到岩屑湿质量后,需要转换成体积,岩屑尺寸、岩屑形状、钻井液黏度和钻井液密度等都会对残留于岩屑表面和内部钻井液质量计算产生影响,因此需建立影响因素与转换系数之间的关系图版,以提高系数的准确度。

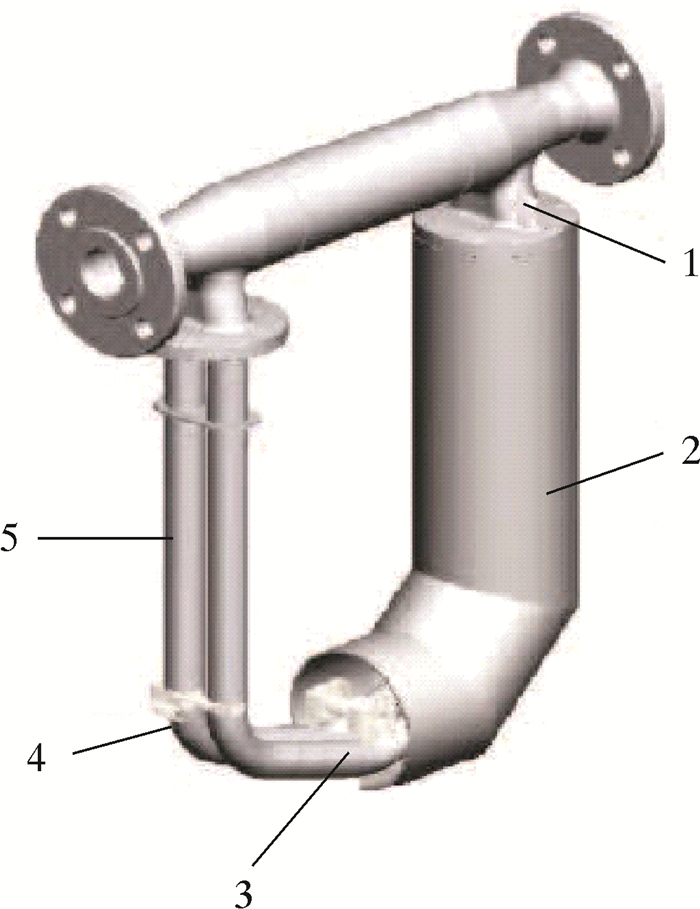

1.3.2 基于科里奥利流量计的监测技术所谓的质量流量计是指科里奥利流量计,以下简称科氏流量计。流体在振动管道中流动时,会产生与流体质量流量成正比的科里奥利力,基于该原理的科氏流量计可直接测量返出管线中混合流体的质量流量和密度。科式流量计根据外形可分为倒三角形、U形、V形以及直管形4种,外形不同对流过的流体阻力不同,以上4种流量计在相同尺寸时对流体的阻力依次减小。U形科氏流量计模型如图 1所示[2]。

|

| 1—支撑结构;2—壳体;3—驱动装置;4—检测器;5—测量管。 图 1 U形科氏流量计模型图 Fig.1 Coriolis flowmeter model |

利用科氏流量计测得返出管线岩屑与钻井液混合质量流量、混合密度和混合体积,结合录井资料获得入井钻井液密度与岩屑密度。由物质平衡有:

|

(3) |

整理得:

|

(4) |

式中:Vs、Vf分别为混合物中岩屑和钻井液体积流量,m3/s;M为混合物总质量流量,kg/s;ρs、ρf分别为岩屑和钻井液密度,kg/m3。

以上求岩屑返出体积的方法只需在返出管线安装科式流量计即可[24],现场也有在注入端和返出端各安装一个科式流量计[25],两种方法不同之处在于前者钻井液注入密度和体积需要结合钻井液工程师获得,后者直接利用科式流量计测得。

利用科式流量计监测井眼清洁相比岩屑流量计有较大优势,一是科氏流量计可以连续测量流经的混合流体质量流量和密度,避免间断测量导致的误差;二是该方法直接根据获得的混合流体质量流量和密度,再结合注入钻井液密度计算岩屑体积,不需要对岩屑进行干、湿质量转换,过程较简便且精度较高。该方法也存在不足:①现场的返出管线两端没有泵施加压力,相当于自流管线,当施工排量较大且钻井液黏度较高时,小尺寸科氏流量计无法满足流量要求,而大尺寸的科氏流量计价格昂贵,会增加钻井成本。②以川渝页岩气三开实际情况为例,采用的科氏流量计尺寸至少300 mm,该尺寸流量计质量达260 kg,现场安装及搬迁不便。③由于滤失或者含气等因素,返出端钻井液密度和注入端不同,计算出的结果存在一定误差。④科氏流量计的两个测量管存在弯曲,大尺寸颗粒经过时可能会发生堵塞。

1.4 井眼清洁分析软件监测技术关于岩屑运移规律国外学者做过许多研究,也建立了多种模型。DUAN M.Q.等[26]通过大量试验获得岩屑床在环空中的分布规律,建立了岩屑床厚度分布经验模型。经验模型简单,结果较准确,但是没有明确的物理意义。A.GAVIGNET等[27]在考虑钻杆偏心及钻井液性能等因素前提下,建立了岩屑双层运移模型。M.P.SHARMA[28]对双层运移模型进行扩展而建立了三层运移模型。三层运移模型与实际符合程度较好,也有明确的物理意义,但是求解复杂。因此DUAN M.Q.[29]在考虑井筒中岩屑受重力、摩擦力、水力拖曳力和浮力等多个力的基础上,基于力学平衡,建立了临界流速模型。

国外有许多公司基于以上几种模型研发了井眼清洁分析软件。贝克休斯的ADVANTAGE软件部分模块用于模拟井眼清洁并进行水力学分析,该软件需要现场工程师结合岩屑返出情况来判断井底岩屑沉积情况。哈里伯顿的Landmark软件也可用于水力学分析与岩屑床厚度计算。

影响岩屑运移的因素众多,岩屑床厚度分布模型、岩屑分层运移模型和临界流速模型在建立时都存在将部分影响因素理想化的过程,所以建立的模型只能是和实际情况逐渐接近,而非完全符合,必然存在一定的误差。现有分析软件的基本模型都是以上3类模型,在使用时需要调整参数,要求使用者有一定的经验,因此需要建立与现场更符合的模型,以提高计算的准确度。

1.5 气体钻井监测技术将空气作为钻井液开始于20世纪50年代,美国EI Paso公司首次利用空气钻井技术在犹他州完钻一口油井,此后气体钻井迅速发展。气体钻井具有防井漏、储层伤害低及钻速快等特点[30-31],应用于复杂难动储层、低压易漏地层和二次开采油气井等具有明显的技术优势。当使用雾化钻进时,湿岩屑容易堆积引发卡钻。最初现场是利用摩阻、扭矩和钩载来判断岩屑沉积情况[32],之后,C.WILLIAM[33]通过建立岩屑运移模型,分析了岩屑在气体中的运移规律并给出了保证井眼清洁的标准,对气体钻井井眼清洁监测技术发展奠定了基础。目前有两种监测返出气体中固相颗粒的技术:声波监测和微波监测,前者利用在排砂管收集的音频信号,建立音频信号和岩屑质量关系,进而通过声音信号来监测返出岩屑;后者基于多普勒回波原理,建立速度与浓度的关系[34],进而分析固相颗粒含量。

气体对信号采集的干扰不大,因此可以通过测量音频信号和微波信号来推算固相颗粒体积。但是,当钻井液为水基或油基等类型时,因返出管线流速较慢,且液体对音频及微波有较强的削弱作用,音频信号和微波难以准确监测,因此这两种监测方法只能用于气体钻井。气体钻井井眼清洁监测方法虽不能用于液体钻井液钻井,但是拓宽了井眼清洁监测技术的应用范围。

1.6 其他以上介绍的是现场常见的监测技术,除此之外,还有一些其他方法。A.SAASEN[35]提出利用拉曼光谱仪和成像分析仪等设备来分析返出岩屑的粒径分布PSD和形态,进而判断井下井壁稳定和井眼清洁情况;K.MOJI[24]将测量岩屑PSD和形态的5种方法进行整理分析,对于监测井壁稳定和井眼清洁情况具有重要意义;M.G.MIMS等[36]指出,根据返出的岩屑除了监测总体积外,还应实时分析岩屑的类型和形状,以此判断井下井眼是否清洁。

基于岩屑PSD和形态分析能够判断返出岩屑状态,进而定性判断井眼清洁情况,具有以下特点:①该方法属于定性判断,可以作为辅助方法;②测量岩屑PSD和形态的设备精度很高,对使用环境要求严格,价格高昂,一般适用于室内,现场情况复杂且流量较大,应用受到限制。

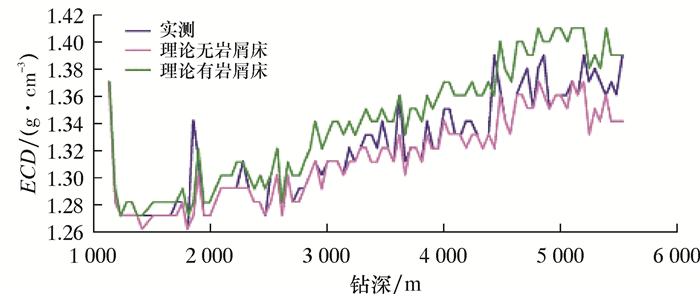

2 国内井眼监测技术研究现状 2.1 ECD监测技术目前在ECD监测井眼清洁技术方面,国内也做过相关研究。李相方等[37]利用立压减去钻柱、BHA和钻头等循环压耗来计算环空循环压耗,进而计算出ECD,编制的软件在大港油田进行了现场应用,对预防卡钻等事故起到了一定的作用。李云波和梁海波等[38-39]为降低循环压耗计算模型的误差,利用PWD分别建立ECD模型并编制相关软件,对海上钻井和煤层气欠平衡钻井提供了指导。汪志明等[40]基于环空岩屑运移规律及岩屑床成床机理,采用岩屑分层运移模型,结合岩屑对环空压耗的影响以及环空压耗与循环钻井液当量密度的转换关系,建立了适合工程中监测井眼清洁状况的ECD曲线,在大港油田进行了应用,应用结果如图 2所示。穆林等[41]为提高监测的准确度,建立了多种监测参数的模型,并编写了相应软件。以上几种模型和软件在现场应用中起到了一定的作用,具有一定的指导意义。

|

| 图 2 大港ES-H6井ECD曲线 Fig.2 ECD curve of Well ES-H6 in Dagang Oilfield |

2.2 摩阻、扭矩及大钩载荷监测技术

国内关于该技术的研究主要分为以吕英民为代表的有限元法、以苏义脑为代表的纵横弯曲法、以高德利为代表的有限差分求解力学方程法以及以施太和为代表的钻柱力学解析法4种[42]。穆林等[41]通过摩阻、扭矩和大钩载荷计算出摩阻系数,结合ECD来判断井眼清洁程度,并在渤海某油田进行了应用。现场还有通过实际获得的扭矩、悬重等与预测值对比,根据偏离程度来判断井眼清洁状况。根据现场应用情况,通过摩阻、扭矩及钩载监测井眼清洁程度,对预防井眼清洁差带来的卡钻等事故具有一定的现实意义。

2.3 井下岩屑残余量监测技术长城钻探录井公司设计了一种井场岩屑流量测量装置,并建立了水平井岩屑体积平衡计算与分析流程,在威远地区进行了现场应用,实现了水平井钻进过程岩屑体积随钻跟踪[43]。吕宪东[44]研制出相似的井眼清洁监测设备但并未投入现场应用。石怀荣[45]研制的可单独清洗或烘干岩屑的岩屑采集机,能够实现随钻录取资料的目标。

科氏流量计在石油化工行业已经有很多应用,比如天然气测量、凝析油质量流量测量和钻井液密度测量[46]等,该设备测量精度高,一般误差低于0.3%。长城钻探录井公司利用科式流量计在辽河油田钻井过程中采集返出钻井液与岩屑信息,并进行了井眼清洁评价分析[43]。此外还有许多利用科式流量计监测井眼清洁状况的相关专利[47]。

井下岩屑残余量监测技术对现场监测井眼清洁程度起到了重要作用,但也存在称量不准确、成本高和部分技术需引进等问题,因此还需进一步研究。

2.4 井眼清洁分析软件监测技术国内学者也建立了一些岩屑运移或者岩屑床模型,包括汪海阁等[48]基于试验建立的岩屑床厚度分布经验模型,汪志明等[49]建立的岩屑双层运移模型,郭晓乐等[50]拓展双层运移模型建立的三层运移模型,以及董长银等[51]基于岩屑受力平衡建立的临界流速模型,部分模型计算结果如图 3所示。以上学者在建立模型后,也进行了相关程序和软件的编写,比如中国石油集团工程技术研究院在考虑井眼轨迹参数、钻井液参数和施工参数等信息的基础上,开发了一套岩屑床分布预测及清砂工具安装位置分析软件,并在长庆油田进行了现场应用,取得了一定的成效。

|

| 图 3 CNH17-1井岩屑床厚度变化曲线 Fig.3 Variation curve of the thickness of the cuttings bed in Well CNH17-1 |

2.5 气体钻井监测技术

因气体钻井具有钻速快等优势,我国气体钻井技术于20世纪80年代末开始研究,发展至今,已经形成较成熟的理论基础和工艺技术[52]。为监测井眼清洁状况,马晓伟等[53]利用在排砂管线上安装的冲刷力传感器,实时监测环空返出含岩屑气体对排砂管的冲刷力,通过计算机处理采集到的数据绘制冲刷力变化曲线来判断井下岩屑返出情况。闫自愿[54]从理论上证明了岩屑颗粒速度和质量与多普勒回波的定量关系,推导出根据速度和浓度求解岩屑质量流量的表达式,为利用多普勒回波监测井眼清洁提供了理论基础。夏文鹤等[55]在排砂管线中收集岩屑运移产生的音频信号,结合神经网络算法排除干扰信号,利用动态时间弯折算法识别岩屑粒径,从而计算岩屑流量,判断气体携岩及井眼清洁状况。以上方法在现场进行过试验,且具有较高的准确性,能够为气体钻井安全施工提供帮助。

2.6 其他岩屑粒径有一定的分布规律[56],现场有工程师通过观察返出岩屑的形状来判断井眼清洁状况:当岩屑在井下存在时间较长时,岩屑与岩屑、岩屑与井壁之间的摩擦碰撞,钻头和钻柱等的打磨作用等,会破坏岩屑棱角,使其变得光滑;反之岩屑及时返出地面,棱角会比较分明,井眼清洁程度也较好。该方法只能起到一定的辅助判断作用。国内目前有利用冲击力传感器监测返出岩屑量的研究,其基本依据是在流速确定的情况下,冲击力与岩屑质量成定量关系,但是目前尚未有现场应用。

3 国内外对比国内大斜度井和水平井研究起步较晚,井眼清洁监测技术研究也较晚,虽然取得了一定的成果,但是与国外先进技术相比,还有较大差距。

在模型方面,文中提到的监测技术几乎都涉及ECD计算模型、摩阻扭矩计算模型、井下岩屑残余量计算模型、声波或者冲刷力与岩屑质量流量的关系模型等,这些模型国内外相差不多。而描述岩屑运移规律的岩屑床厚度经验模型、分层运移模型以及临界流速模型等的计算精度国内比国外略低。

在软件方面,代表行业先进水平的是哈里伯顿公司的Landmark软件和贝克休斯的Advantage软件等,前者已经广泛应用,是目前钻井工程设计的核心软件,后者是贝克休斯开发的供内部人员使用的核心软件之一,现场工程师在钻进过程中会利用该软件部分模块进行水力分析以预防复杂事故的发生。国内目前也有许多软件,但多是针对某一区块或者油田,适用范围小。

在装置方面,代表岩屑流量计先进水平的是斯伦贝谢公司的Clear产品、Geolog公司的Drill-Clean装置以及法国地质服务公司的岩屑流量计,现场已经多次应用,且效果明显。代表科氏流量计的公司是Emerson公司。国内科式流量计公司可分为两类:一是代理国外公司,没有核心知识产权;二是可以自主生产的公司,产品相比国外价格较低,但是型号较少,寿命较短。国内现有的装置多是从国外引进或者模仿,现场应用效果与国外装置相比稍差,且国内应用的井较少。

在新技术方面,比如岩屑PSD监测技术等,国外已有相关研究,且现场已有试验,而国内目前尚未开展相关研究。

4 发展建议(1) 岩屑运移规律模型修正与优化。目前,国内岩屑床厚度模型、岩屑分层运移模型以及岩屑临界流速模型在建立过程中对许多参数进行理想化,使得最终的模型和实际情况不完全相符,计算结果也有一定的误差,因此需要对相关模型做进一步研究,在部分条件及基本假设设定时要与实际情况相符或者接近。此外,在模型建立后可通过试验来进行验证与修正,以提高模型与实际情况的符合程度和计算精度。

(2) 井眼清洁分析软件编制与优化。目前,国内有几种井眼清洁分析软件,也都进行了现场应用,但只是小范围应用,且准确度较国外低,因此,国内应在相关模型建立的基础上,加快开发适用范围广且准确度高的软件。

(3) 返出岩屑量监测装置的研制与改进。目前,国内的井眼清洁监测装置只有测量岩屑返出量的岩屑流量计和科氏流量计,且多是引用于国外,因此需要加紧研制并改进岩屑流量计,优化科氏流量计的现场应用工艺,提高返出岩屑称量与井下岩屑残余量计算的准确度。

(4) 新技术研究。国内目前还没有根据监测的岩屑PSD计算体积的研究,因此,需要调研国外相关研究,紧跟国外先进技术的步伐。另外,国内有利用冲击力传感器监测返出岩屑质量的研究,需加紧研制并进行现场试验。

| [1] |

张云驰, 王俊姬, 鞠少栋, 等. 自旋转岩屑清洗工具模拟计算与分析[J]. 石油机械, 2017, 24(9): 48-52. ZHANG Y C, WANG J J, JU S D, et al. Simulation and analysis of self-rotating cutting removing tool[J]. China Petroleum Machinery, 2017, 24(9): 48-52. |

| [2] |

宋洵成, 管志川, 陈绍维. 斜井岩屑运移临界环空流速力学模型[J]. 中国石油大学学报(自然科学版), 2009, 33(1): 53-56. SONG X C, GUAN Z C, CHEN S W. Mechanism model of critical annular velocity for cuttings transportation in deviated well[J]. Journal of China University of Petroleum, 2009, 33(1): 53-56. |

| [3] |

李洪乾, 刘希圣, 汪海阁, 等. 水平井各洗井区对钻井液流变参数的特殊要求及合理范围的确定[J]. 天然气工业, 1994, 14(4): 40-43. LI H Q, LIU X S, WANG H G, et al. Special requirement and reasonable range determination for drilling fluid rheological parameters in all horizontal well[J]. Natural Gas Industry, 1994, 14(4): 40-43. |

| [4] |

OZBAAYOGLU M E. Effect of pipe rotation on hole cleaning for water-based drilling fluids in horizontal wells[R]. SPE 114965, 2008.

|

| [5] |

左建平, 谢和平, 周宏伟. 温度压力耦合作用下的岩石屈服破坏研究[J]. 岩石力学与工程学报, 2005, 24(16): 2917-2920. ZUO J P, XIE H P, ZHOU H W. Study on failure behavior of rock under coupling effects of temperature and confining pressure[J]. Chinese Journal of Rock and Engineering, 2005, 24(16): 2917-2920. |

| [6] |

况雨春, 张锐, 罗金武, 等. 水平井PDC钻头井下颗粒流数值模拟研究[J]. 石油机械, 2019, 47(7): 36-42. KUANG Y C, ZHANG R, LUO J W, et al. Numerical simulation of downhole particle flow in horizontal well with PDC bit[J]. China Petroleum Machinery, 2019, 47(7): 36-42. |

| [7] |

纪国栋, 汪海阁, 陈志学, 等. 水平井岩屑清除工具设计及结构优化研究[J]. 石油机械, 2016, 44(7): 31-35. JI G D, WANG H G, CHEN Z X, et al. Structure design and optimization study of cutting remover for horizontal well drilling[J]. China Petroleum Machinery, 2016, 44(7): 31-35. |

| [8] |

樊洪海. 实用钻井流体力学[M]. 北京: 石油工业出版社, 2014.

|

| [9] |

MICHALIS F. Uncertainty quantification for cuttings transport process monitoring while drilling by ensemble Kalman filtering[J]. Journal of Process Control, 2017, 53: 46-56. |

| [10] |

ZHANG F F. Hole cleaning and ECD management for drilling ultra-long-reach laterals[R]. SPE 183785, 2017.

|

| [11] |

GUILD G J. Hole cleaning program for extended reach wells[R]. SPE 29381, 1995.

|

| [12] |

ONEY E. Improved ECD prediction and management in horizontal and extended reach wells with eccentric drillings[R]. SPE 178785, 2016.

|

| [13] |

TERRY H, KRISHNA R. Improved prediction of ECD with drill pipe rotation[R]. SPE 15424, 2011.

|

| [14] |

ANDAGOYA K I. ECD and downhole pressure monitoring while drilling at Ecuador operations[R]. SPE 177062, 2015.

|

| [15] |

PAUL D. Real-time monitoring of downhole ECDs for parasite aeration using a simple spreadsheet calculation[R]. SPE 122205, 2009.

|

| [16] |

SHEPPARD M C. Designing well paths to reduce drag and torque[R]. SPE 15463, 1986.

|

| [17] |

PAYNE M L. Critical technologies for success in extended reach drilling[R]. SPE 28293, 1994.

|

| [18] |

BRETT J F. Uses and limitations of drill string tension and torque models for monitoring hole conditions[R]. SPE 16664-PA, 1989.

|

| [19] |

JONHANCSIK C A. Torque and drag in directional wells prediction and measurement[R]. AIDC/SPE 11380, 1984.

|

| [20] |

GUILD G J, HILL T H. Hole cleaning program for extended reach wells[R]. SPE/IADC 29381, 1995.

|

| [21] |

BART E V. The benefits of monitoring torque & drag in real time[R]. SPE 62784, 2000.

|

| [22] |

NAEGEL M. Cuttings flow meters monitor hole cleaning in extended reach wells[R]. SPE 50677, 1998.

|

| [23] |

董红超, 陈良. 科里奥利质量流量计原理及其应用[J]. 舰船防化, 2008(4): 44-47. DONG H C, CHEN L. Coriolis mass flow meter and its application[J]. Chemical Defence on Ship, 2008(4): 44-47. |

| [24] |

MOJI K. Drill-cuttings analysis for real-time problem diagnosis and drilling performance optimization[R]. SPE 165919, 2013.

|

| [25] |

SMITH B E. Measuring drilled cuttings and fluid recovery by real time mass balance[R]. SPE 189616, 2018.

|

| [26] |

DUAN M Q, MISKA S. Transport of small cuttings in extended-reach drilling[J]. SPE Drilling & Completion, 2008, 23(3): 258-265. |

| [27] |

GAVIGNET A, SOBEY J. Model aids cuttings transport prediction[J]. JPT, 1989, 41(9): 916-921. |

| [28] |

SHARMA M P. Cutting stransport in inclined boreholes[R]. OSEA 90159, 1990.

|

| [29] |

DUAN M Q. Critical conditions for effective sand-sized-solids transport in horizontal and high-angel wells[J]. SPE Drilling & Completion, 2009, 24(2): 229-238. |

| [30] |

张晓东, 吴臣德, 张园, 等. 气体钻井技术剖析及研究前景展望[J]. 石油机械, 2008, 36(6): 75-78. ZHANG X D, WU C D, ZHANG Y, et al. The analysis and research prospects of gas drilling technology[J]. China Petroleum Machinery, 2008, 36(6): 75-78. |

| [31] |

肖新磊. 空气钻井技术在元坝地区的应用[J]. 石油钻探技术, 2010, 38(4): 35-37. XIAO X L. Application of air drilling technique in Yuanba area[J]. Petroleum Drilling Techniques, 2010, 38(4): 35-37. |

| [32] |

LEONARD W C. Air drilling techniques[R]. SPE 6435, 1977.

|

| [33] |

WILLIAM C. Air, gas and unstable foam drilling[M]. Burlington: Gulf Professional Publishing, 2009: 183-212.

|

| [34] |

ELLERBRUSH D A. Microwave methods for cryogenic liquid and slush instrumentation[J]. IEEE, 1970, 19(4): 412-416. |

| [35] |

SAASEN A. Automatic measurement of drilling fluid and drill-cuttings properties[R]. SPE 112687, 2009.

|

| [36] |

MIMS M G, KREPP A N, WILLIAMS H A. Drillingdesign and implementation for extended reach and complex wells[M]. Houston, Texas: K & M Technologies Group, LLC. USA, 1999.

|

| [37] |

李相方, 隋秀香, 刘举涛, 等. 大位移井井眼清洁监测技术[J]. 石油钻采工艺, 2001, 23(5): 1-3. LI X F, SUI X X, LIU J T, et al. Hole cleaning detecting method for extended reach wells by monitoring annulus pressure change[J]. Oil Drilling & Production Technology, 2001, 23(5): 1-3. |

| [38] |

李云波, 李相方, 姚约东, 等. 基于PWD的大位移井井眼不清洁识别方法[J]. 石油钻采工艺, 2007, 29(1): 1-3. LI Y B, LI X F, YAO Y D, et al. Early borehole uncleanness identification based on PWD tool in highly deviated extended-research wells[J]. Oil Drilling & Production Technology, 2007, 29(1): 1-3. |

| [39] |

梁海波, 徐莎莎, 赵万明, 等. 煤层气欠平衡井的井眼清洁监测方法[J]. 天然气工业, 2013, 33(10): 85-88. LIANG H B, XU S S, ZHAO W M, et al. Monitoring methods of borehole cleanliness for underbalanced horizontal CBM gas wells[J]. Natural Gas Industry, 2013, 33(10): 85-88. |

| [40] |

汪志明, 翟羽佳, 高清春. 大位移井井眼清洁监测技术在大港油田的应用[J]. 石油钻采工艺, 2012, 34(2): 17-19. WANG Z M, ZHAI Y J, GAO Q C. Establishment of bore hole cleaning and monitoring technology and its application in Dagang Oilfield[J]. Oil Drilling & Production Technology, 2012, 34(2): 17-19. |

| [41] |

穆林, 李相方. 大位移井井下不清洁的早期识别方法[J]. 天然气工业, 2004, 24(8): 42-44. MU L, LI X F. Early identification method of downhole unclean circumstances in extended-reach well[J]. Natural Gas Industry, 2004, 24(8): 42-44. |

| [42] |

郭永峰, 吴超, 廖建芳. 水平井非线性摩擦扭矩的研究[J]. 天然气工业, 1999, 19(6): 55-57. GUO Y F, WU C, LIAO J F. A study of nonlinear frictional torque in horizontal well drilling[J]. Natural Gas Industry, 1999, 19(6): 55-57. |

| [43] |

曾永文, 王东生, 张继军, 等. 水平井岩屑体积平衡计算方法研究与应用[J]. 录井工程, 2019, 30(1): 13-16. ZENG Y W, WANG D S, ZHANG J J, et al. Calculation method of cuttings volume balance in horizontal well and its application[J]. Mud Logging Engineering, 2019, 30(1): 13-16. |

| [44] |

吕宪东.基于岩屑测量传感器的测量方法: 201110370241.1[P]. 2013-05-15. LÜ X D. A measurement method based on cuttings measurement sensor: 201110370241.1[P].2013-05-15. |

| [45] |

石怀荣. YC-1型自动岩屑采集机的开发与应用[J]. 石油机械, 2001, 29(4): 34-35. SHI H R. Development and application of automatic cuttings gathering system[J]. China Petroleum Machinery, 2001, 29(4): 34-35. |

| [46] |

段凤秋, 张徐文. 基于DSP处理的科里奥利力质量流量计设计[J]. 石油机械, 2005, 33(3): 28-30. DUAN F Q, ZHANG X W. Design of DSP based Coliolis force mass flow meter[J]. China Petroleum Machinery, 2005, 33(3): 28-30. |

| [47] |

梁海波.一种环空井眼清洁实时监测方法: 201610265958.2[P]. 2016-09-21. LIANG H B. A annular hole cleaning real-time monitoring method: 201610265958.2[P]. 2016-09-21. |

| [48] |

汪海阁, 刘希圣, 丁岗. 水平井段岩屑床厚度模式的建立[J]. 石油大学学报(自然科学版), 1993, 17(3): 25-32. WANG H G, LIU X S, DING G. The model of cuttings bed thickness in horizontal well section[J]. Journal of the University of Petroleum, China, 1993, 17(3): 25-32. |

| [49] |

汪志明, 张政. 大位移水平井两层不稳定岩屑传输模型研究[J]. 水动力学研究与进展, 2004, 19(5): 676-681. WANG Z M, ZHANG Z. A two-layer time-dependent model for cuttings transport in extended-reach horizontal wells[J]. Journal of Hydrodynamics, 2004, 19(5): 676-681. |

| [50] |

郭晓乐, 汪志明, 龙芝辉. 大位移井全井段岩屑动态运移规律[J]. 中国石油大学学报(自然科学版, 2011, 35(1): 72-76. GUO X L, WANG Z M, LONG Z H. Transient cuttings transport laws through all sections of extended reach well[J]. Journal of China University of Petroleum, 2011, 35(1): 72-76. |

| [51] |

董长银, 郑珊, 李爱萍, 等. 大斜度井筒条件下沉积砂床表面颗粒启动临界条件研究[J]. 石油钻探技术, 2010, 38(3): 22-26. DONG C Y, ZHENG S, LI A P, et al. Research of critical condition for grains at bed surface in highly deviated wells[J]. Petroleum Drilling Techniques, 2010, 38(3): 22-26. |

| [52] |

周长虹, 肖劲超.气体钻井技术现状及发展趋势: 2016年全国天然气学术年会[C].北京: 中国石油学会, 2016: 1-5. ZHOU C H, XIAO J C. Air drilling technology status and development trend: natural gas academic annual conference[C]. Beijing: Chinese Petroleum Society, 2016: 1-5. |

| [53] |

马晓伟, 窦金永, 董玉辉, 等. 气体钻井返出岩屑监测方法研究[J]. 西部探矿工程, 2011(6): 83-84, 87. MA X W, DOU J Y, DONG Y H, et al. Research on monitoring method of gas drilling return cuttings[J]. Western Exploration Engineering, 2011(6): 83-84, 87. |

| [54] |

闫自愿.气体钻井岩屑返出监测系统设计[D].青岛: 中国石油大学(华东), 2016. YAN Z Y. Monitoring system design for return cuttings of gas drilling[J]. Qingdao: China University of Petroleum (Huadong), 2016. http://cdmd.cnki.com.cn/Article/CDMD-10425-1018703307.htm |

| [55] |

夏文鹤, 潘硕, 孟英峰, 等. 基于音频信号的气体钻井返出岩屑测量监测方法研究[J]. 石油钻探技术, 2017, 45(3): 121-126. XIA W H, PAN S, MENG Y F, et al. The returned cuttings monitoring method for gas drilling based on audio signals[J]. Petroleum Drilling Techniques, 2017, 45(3): 121-126. |

| [56] |

易先忠, 王利成, 魏慧明, 等. 钻井岩屑粒径分布规律的研究[J]. 石油机械, 2007, 35(12): 1-4. YI X Z, WANG L C, WEI H M, et al. Study of the size distribution of drilling cuttings[J]. China Petroleum Machinery, 2007, 35(12): 1-4. |