2. 长庆油田分公司第三采油厂

2. No.3 Oil Production Plant of PetroChina Changqing Oilfield Company

0 引言

水平井油藏在生产过程中普遍存在出砂现象,这会造成油气井减产或者停产,甚至油井报废[1]。筛管完井作为一种水平井常用机械防砂技术,在油藏中的应用越来越多。可靠性和产能是油井防砂过程中的矛盾,不能只考虑防砂而忽略产能的影响,应当合理设计防砂精度,使其能够有效防砂和达到产能最大化原则[2-3]。割缝筛管作为常见的防砂技术装置,结构简单,防砂效果好,且具有一定的挡砂效果,可以在筛管正常工作过程中形成砂桥进行防砂过滤[4-5]。

含砂流体流经筛网会对筛网产生冲蚀磨损作用,导致筛网缝隙出现缺陷,影响筛管的防砂效果与使用寿命。冲蚀磨损是一个较为复杂的物理过程,目前对于冲蚀磨损理论的研究主要是对冲蚀磨损的基本现象进行理论解析,还不够完善[6]。但关于流体对设备的冲蚀磨损,国内外学者进行了大量研究。余文岙等[7]基于非牛顿幂率流体模型,针对弯头、变径、T型和补偿器等特殊管件,分析了不同工况下管道内壁面剪切应力和冲蚀的分布规律。白秉哲等[8]通过试验验证了4种不同材料的抗冲蚀性能,发现塑韧性以及微观组织的协调变形能对增加材料的抗冲蚀能力影响明显。吴欢欢等[9]通过仿真软件研究三通管道的冲蚀磨损率的分布规律,得出三通管发生冲蚀磨损较严重的区域是其交汇处的两个拐角位置,且最大冲蚀位置与速度和粒子颗粒质量分数无关。N.SUBHASHN等[10]对卷筒上连续管的冲蚀腐蚀进行了研究,指出连续管内的冲蚀腐蚀是高度非均匀性,连续管外拱面比内拱面承受更多冲蚀损伤,且受水泥浆体积分数和黏度影响很大。N.NOUI-MEHIDI等[11]用多层油漆涂层的方式显示冲蚀情况,从而找出了局部冲蚀损伤严重的区域。

割缝筛管是渤海湾油气井常用的机械防砂技术。通过调研渤海湾油气井的储层特性与生产环境,本文采用有限元法分析了生产压差、粒度水平、含砂体积分数及动力黏度等因素在不同的情况下对割缝筛管冲蚀的影响程度。通过正交试验设计方案,根据极差与方差分析,确定了各因素影响割缝筛管的主次顺序。所得结论可为筛管的结构设计与精度选择提供依据。

1 分析模型建立 1.1 冲蚀模型防砂筛管的模型如图 1所示,分别为筛管实体模型、割缝冲蚀单元模型与网格划分模型。利用有限元分析软件,根据井眼和筛管模型,通过布尔运算建立了模拟防砂筛管单个防砂单元的冲蚀计算模型。由于割缝筛管流场模型几何形状的复杂性,在计算过程中采用非均匀结构网格技术。整个流场模型采用六面体单元,为提高计算精度及计算效率,对于大压力梯度的网格区域,即筛管割缝内外周围的网格细化。图 1中的a为防砂筛管与井壁环空,b为筛管内部分环空,其中流体方向为沿井壁壁面流入防砂管环空内部。

|

| 图 1 割缝模型 Fig.1 Slotting model |

1.2 边界条件

出口方向为筛管内环空,入口方向为井壁壁面。设定整个流场的入口边界条件:假设入口速度和压力均匀分布,近壁面分析采用了标准壁面函数。在油井生产中,产出流体的主要成分是原油,由于大部分储层为弱固结砂岩,所以生产携砂不可避免,故在分析过程中将环空的冲蚀视为液固两相流动状态,同时将地层产出原油视为牛顿流体。流场中固体颗粒的体积分数较小,所以忽略颗粒之间的碰撞[12]。在分析过程中采用DPM模型,在流体域充分发展后添加离散相颗粒。

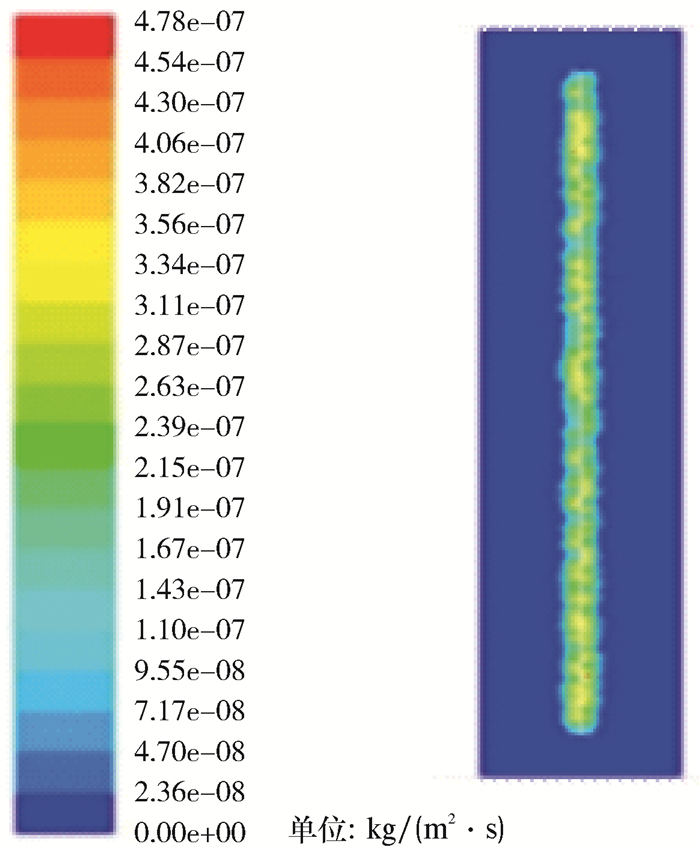

1.3 冲蚀模型及理论冲蚀磨损在计算过程中需要考虑颗粒速度、颗粒冲击角度、目标材料属性、固体颗粒属性、流体属性和流体的运动特性等。本文通过有限元分析含砂原油对筛管的冲蚀磨损,在考虑质量流量、颗粒速度、粒度水平及冲蚀角等因素下[13-14],引用冲蚀率计算式,即有:

|

(1) |

式中:Re为冲蚀率,mi为颗粒质量,C(di)为颗粒形状函数,f(α)为冲蚀角函数,vb(v)为速度函数,Af为冲蚀计算面积,n为颗粒总数。

根据Heitz[12]提出的b(v)模型,在冲蚀类型下,其取值范围为0.5~3.0,考虑到冲蚀磨损仿真对象为割缝筛管,b(v)取2.6。

E.HESER等[15]提出的冲蚀角函数在弯头等的冲蚀计算中表现出良好的效果,本文也采用此冲蚀角函数。f(α)与α关系如表 1所示。

2 计算结果及分析 2.1 模型验证

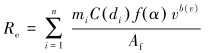

选取粒度水平为0.1 mm,含砂体积分数为2%,携砂原油流速分别为3、6、9、12和15 m/s,采用选取的冲蚀模型对割缝进行数值模拟分析,并将仿真数据与刘永红等[16]的试验数据进行对比,结果如图 2所示。

|

| 图 2 割缝冲蚀仿真数据与试验数据对比 Fig.2 Comparison of slot erosion simulation data and experimental data |

从图 2可以看出,不同的流体速度下,试件质量损失率和数值模拟冲蚀率的变化规律大致相同。这说明本文所选冲蚀模型能够较好地模拟割缝筛管的冲蚀情况。

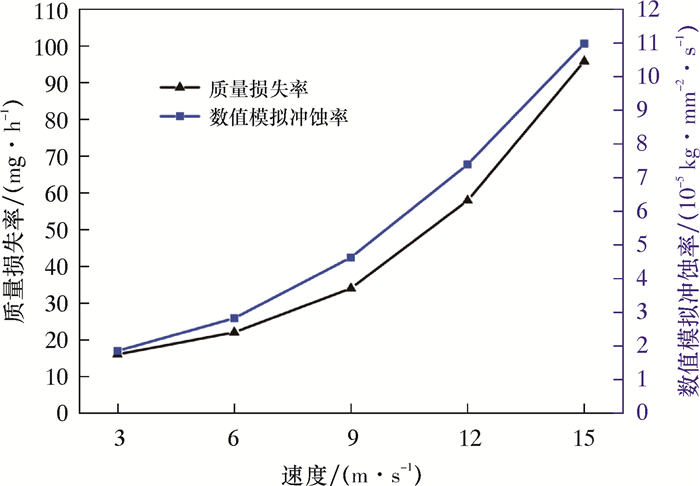

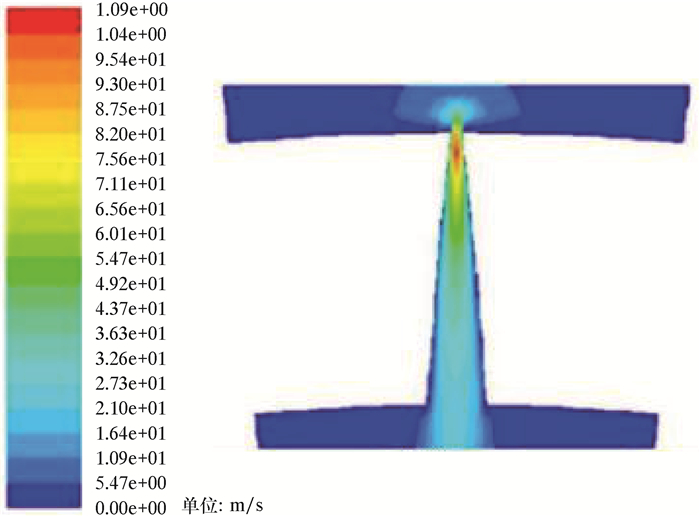

2.2 有限元冲蚀分析在一定工作环境下,取动力黏度0.02 Pa·s,粒度0.03 mm,含砂体积分数1%,生产压差5 MPa,取筛管单个防砂单元分析含砂原油对割缝筛管的冲蚀磨损情况。缝道截面速度分布云图如图 3所示。缝道处的冲蚀云图如图 4所示。

|

| 图 3 缝道截面速度分布云图 Fig.3 Velocity distribution on the section of the slot |

|

| 图 4 缝道处的冲蚀云图 Fig.4 Erosion distribution at the slot |

从图 3和图 4可知,在生产压差为5 MPa时,筛管缝道入口处流速最大,且呈一定半径圆弧趋势增大,沿颗粒流速方向冲击缝隙,并在缝隙处出现最大冲蚀率。而在液体为低密度、低黏度时,颗粒受到的惯性力为主要影响因素[16-17],冲蚀严重区域为正对来流方向的区域,与有限元分析结论一致,该结果具有一定的指导意义。

图 5表示在不同生产压差下沿缝隙方向流道的冲蚀率变化曲线。从图 5可以看出,生产压差越大,筛管割缝处冲蚀量越大,冲蚀量最大的部位主要集中在割缝两侧。对单缝来说,随着生产压差的增加,上端的冲蚀斜率即冲蚀趋势线与缝线坐标呈下降趋势,即生产压差越大,冲蚀剧烈的缝线宽度越大,呈倒梯形形式。故在筛管的设计生产过程中,应该以割缝两侧区域的损失量为基准,建立设计原则,以提高筛管在井下使用的安全性。

|

| 图 5 不同生产压差下沿缝隙方向流道的冲蚀率变化曲线 Fig.5 Erosion rate along the slot under different production pressure differences |

3 正交试验分析

根据公式(1),在一定的生产环境下,生产压差(A)、动力黏度(B)、粒度水平(C)及含砂体积分数(D)等4个因素主要影响割缝筛管的冲蚀磨损,故选用这4个因素作为研究对象,每个因素取5个水平(见表 2),按正交表L25(56)安排正交试验[14]。

| 水平 | 生产压差/MPa | 动力黏度/ (Pa·s) | 粒度水平/mm | 含砂体积分数/% |

| 1 | 1 | 0.02 | 0.1 | 1 |

| 2 | 2 | 0.05 | 0.2 | 3 |

| 3 | 3 | 0.10 | 0.3 | 5 |

| 4 | 4 | 0.15 | 0.5 | 7 |

| 5 | 5 | 0.20 | 0.7 | 9 |

根据表 2设计正交试验方案,计算在不同的水平下筛管的最大冲蚀率,方案设计以及正交试验结果如表 3所示。

| 序号 | 生产压差/MPa | 动力黏度/ (Pa·s) | 粒度水平/mm | 含砂体积分数/% | 最大冲蚀率/ (kg·m-2·s-1) |

| 1 | 1 | 0.02 | 0.1 | 1 | 1.17×10-7 |

| 2 | 1 | 0.05 | 0.2 | 3 | 7.52×10-7 |

| 3 | 1 | 0.10 | 0.3 | 5 | 1.12×10-6 |

| 4 | 1 | 0.15 | 0.5 | 7 | 1.16×10-6 |

| 5 | 1 | 0.20 | 0.7 | 10 | 1.50×10-6 |

| 6 | 2 | 0.05 | 0.1 | 7 | 1.19×10-6 |

| 7 | 2 | 0.10 | 0.2 | 10 | 2.79×10-6 |

| 8 | 2 | 0.15 | 0.3 | 1 | 4.85×10-7 |

| 9 | 2 | 0.20 | 0.5 | 3 | 7.57×10-7 |

| 10 | 2 | 0.02 | 0.7 | 5 | 4.33×10-7 |

| 11 | 3 | 0.10 | 0.1 | 3 | 1.34×10-6 |

| 12 | 3 | 0.15 | 0.2 | 5 | 2.09×10-6 |

| 13 | 3 | 0.20 | 0.3 | 7 | 2.77×10-6 |

| 14 | 3 | 0.02 | 0.5 | 10 | 1.05×10-6 |

| 15 | 3 | 0.05 | 0.7 | 1 | 7.23×10-8 |

| 16 | 4 | 0.15 | 0.1 | 10 | 5.71×10-6 |

| 17 | 4 | 0.20 | 0.2 | 1 | 7.70×10-7 |

| 18 | 4 | 0.02 | 0.3 | 3 | 4.14×10-7 |

| 19 | 4 | 0.05 | 0.5 | 5 | 4.00×10-7 |

| 20 | 4 | 0.10 | 0.7 | 7 | 5.37×10-7 |

| 21 | 5 | 0.20 | 0.1 | 5 | 3.90×10-6 |

| 22 | 5 | 0.02 | 0.2 | 7 | 1.76×10-6 |

| 23 | 5 | 0.05 | 0.3 | 10 | 1.02×10-6 |

| 24 | 5 | 0.10 | 0.5 | 1 | 9.43×10-8 |

| 25 | 5 | 0.15 | 0.7 | 3 | 3.10×10-7 |

3.1 极差分析

极差分析是正交试验常用的分析方法之一,由分析结果可知各试验影响因素对评价指标的影响程度及各水平的最佳组合[18-19]。极差分析结果如表 4所示。根据计算出的各因素极差R,可以得到各因素对筛管冲蚀的影响程度由大到小依次为:D>C>B>A。

| 因素 | 极小值 | 极大值 | 极差 |

| A | 9.30×10-7 | 1.57×10-6 | 6.36×10-7 |

| B | 6.87×10-7 | 1.95×10-6 | 1.26×10-6 |

| C | 5.70×10-7 | 2.45×10-6 | 1.88×10-6 |

| D | 3.05×10-7 | 3.08×10-7 | 2.11×10-6 |

各因素在不同的水平下最大冲蚀率的平均值变化情况如图 6所示。

|

| 图 6 水平与冲蚀率关系 Fig.6 Relationship between level and erosion rate |

从图 6可以看出,最佳方案为A1B2C5D1,即当生产压差为3 MPa、动力黏度为0.05 Pa·s、粒度为0.21 mm、含砂体积分数为1%时,割缝处最大冲蚀率最小,即为3.01×10-8 kg/(m2·s),该值小于表 3所有方案的最大冲蚀率。

3.2 方差分析极差分析时评价各个因素对割缝最大冲蚀率的影响程度,而极差需要小到什么程度才可认为该因素水平的变化对割缝最大冲蚀率影响不明显,还有待研究。因此,需要对试验结果进行方差分析[20-21]。方差分析结果如表 5所示。

| 方差来源 | 偏差平方和 | 自由度 | 均方差 | Fj | 显著性 |

| A | 137.7×10-14 | 4 | 34.4×10-14 | 0.40 | 无显著影响 |

| B | 762.8×10-14 | 4 | 190.7×10-14 | 2.20 | 较小影响 |

| C | 1198.7×10-14 | 4 | 299.7×10-14 | 3.46 | 一定影响 |

| D | 1356.7×10-14 | 4 | 339.2×10-14 | 3.92 | 显著影响 |

| 误差 | 692.2×10-14 | 8 | 86.53×10-14 |

从表 5可以看出,通过因素的均方差与误差的均方和之比Fj可以看出,FD>FC>FB>FA。由于FD>F0.05(4, 8)=3.8,表明因素D(含砂体积分数)对割缝冲蚀影响最显著,而F0.05(4, 8)=3.8>FC>F0.1(4, 8)=2.81,表明因素对割缝冲蚀存在一定的影响,而F0.1(4, 8)=2.81>FB>FA,表明因素B(粒度)对割缝冲蚀存在较小的影响,而因素A(生产压差)对割缝冲蚀没有显著影响。

设计筛管结构时,必须选取显著因素的最优水平及最优搭配,同时也应考虑生产压差、动力黏度、粒度和含砂体积分数等因素对割缝冲蚀的影响。由表 4和表 5可知,如以割缝的冲蚀在各因素水平的最小值和显著性来确定各因素的最佳水平,各因素的最优水平应为A1B2C5D1,其最佳方案组合应是A1B2C5D1。

4 结论(1) 通过有限元分析了割缝筛管的冲蚀情况,在一定的生产环境下,在筛管缝道入口处流速最大,且呈一定半径圆弧趋势增大,沿颗粒流速方向冲击缝隙,在缝隙处产生最大冲蚀率,正对来流方向的区域冲蚀严重。

(2) 通过正交试验法,采取L25(56)正交表分析了不同因素对割缝筛管冲蚀的影响。通过极差与方差分析,确定了主次因素是D>C>B>A,得出使割缝冲蚀最小的最佳组合方案是A1B2C5D1,即生产压差3 MPa、动力黏度0.05 Pa·s、粒度0.21 mm、含砂体积分数1%。在筛管结构设计与精度选择中,分清主次因素和影响的显著性对防砂有效性与长效性具有重要意义。

| [1] |

李雷. 油井防砂技术措施[J]. 化工设计通讯, 2019, 45(4): 249. LI L. Oil well sand control technical measures[J]. Chemical Engineering Design Communications, 2019, 45(4): 249. DOI:10.3969/j.issn.1003-6490.2019.04.206 |

| [2] |

马帅, 熊友明, 于东, 等. 海上高产气田防砂挡砂精度设计研究[J]. 石油钻采工艺, 2013, 35(6): 48-51. MA S, XIONG Y M, YU D, et al. Research on precision design of sand control on high yield offshore gas field[J]. Oil Drilling & Production Technology, 2013, 35(6): 48-51. |

| [3] |

熊友明, 罗东红, 唐海雄, 等. 延缓和控制底水锥进的水平井完井新方法[J]. 西南石油大学学报(自然科学版), 2009, 31(1): 103-106. XIONG Y M, LUO D H, TANG H X, et al. New-type horizontal well completion method of delaying and controlling bottom water coning[J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2009, 31(1): 103-106. DOI:10.3863/j.issn.1674-5086.2009.01.025 |

| [4] |

于法浩, 蒋召平, 白健华, 等. 渤海油田稠油水平井防砂筛管耐温能力的确定[J]. 石油钻探技术, 2018, 46(6): 65-70. YU F H, JIANG Z P, BAI J H, et al. Determination of the temperature resistance capacity of sand control screen liner in horizontal heavy oil wells in the Bohai Oilfield[J]. Petroleum Drilling Techniques, 2018, 46(6): 65-70. |

| [5] |

刘言理. 水平井筛管分段喷射解卡工具研制与试验[J]. 石油钻探技术, 2018, 46(3): 65-71. LIU Y L. The development and testing of a screen multi-stage jetting and unfreezing tool for horizontal wells[J]. Petroleum Drilling Techniques, 2018, 46(3): 65-71. |

| [6] |

黄小兵, 熊建新, 陈次昌. 气体钻井钻具冲蚀磨损试验装置[J]. 石油机械, 2008, 36(9): 1-3. HUANG X B, XIONG J X, CHEN C C. The experimental device for erosion of grilling tool of gas drilling CPM[J]. China Petroleum Machinery, 2008, 36(9): 1-3. |

| [7] |

余文岙, 武建军, 张朝阳, 等. 水煤浆管道冲蚀磨损数值研究[J]. 当代化工, 2011, 40(3): 297-299. YU W A, WU J J, ZHANG C Y, et al. Numerical study on erosion of water-coal-slurry pipeline[J]. Contemporary Chemical Industry, 2011, 40(3): 297-299. DOI:10.3969/j.issn.1671-0460.2011.03.020 |

| [8] |

白秉哲, 高古辉, 刘文利. 浆体输送用贝氏体管道的磨损机制及耐磨性能研究[J]. 矿山机械, 2012, 40(12): 101-103. BAI B Z, GAO G H, LIU W L. Study on wear mechanism and wear resistance property of bainite steel pipeused for slurry transportation[J]. Mining & Processing Equipment, 2012, 40(12): 101-103. |

| [9] |

吴欢欢, 梁晓瑜, 邓智强. 含砂石油对管道冲蚀的CFD模拟[J]. 石油机械, 2014, 42(3): 115-119. WU H H, LIANG X Y, DENG Z Q. CFD simulation of sandy oil erosion to pipeline[J]. China Petroleum Machinery, 2014, 42(3): 115-119. DOI:10.3969/j.issn.1001-4578.2014.03.026 |

| [10] |

SUBHASH N, SAMYAK S J. Coiled tubing erosion during hydraulic fracturing slurry flow[J]. Wear, 2008, 264(3): 279-290. |

| [11] |

NOUI-MEHIDI N, GRAHAM L J, WU J, et al. Study of erosion behavior of paint layers for multilayer paint technique applications in slurry erosion[J]. Wear, 2008, 264(7/8): 737-743. |

| [12] |

SUZUKI M, INABA K, YAMAMOTO M. Numerical simulation of sand erosion in a square-section 90-degree bend[J]. Journal of fluids science andtechnology, 2008, 3(7): 868-880. |

| [13] |

CHEN X, MCLAURY B S, SHIRAZI S A. Numerical and experimental investigation of the relative erosion severity between plugged tees and elbows in dilutegas/solid two-phase flow[J]. Wear, 2006, 261(7/8): 715-729. |

| [14] |

EDWARDS J K, MCLAURY B S, SHIRAZI S A. Modeling solid particle erosion in elbows and plugged tees[J]. Journal of Energy Resources Technology, 2001, 123(4): 277-284. |

| [15] |

HEITZ E. Mechanistically based prevention strategies of flow-induced corrosion[J]. Electrochimica Acta, 1996, 41(4): 503-509. DOI:10.1016/0013-4686(95)00336-3 |

| [16] |

刘永红, 张建乔, 马建民, 等. 石油防砂割缝筛管的冲蚀磨损性能研究[J]. 摩擦学学报, 2009, 29(2): 283-287. LIU Y H, ZHANG J Q, MA J M, et al. Erosion wear behavior of slotted screen liner for sand control[J]. Tribology, 2009, 29(3): 283-287. DOI:10.3321/j.issn:1004-0595.2009.03.017 |

| [17] |

王凯, 李秀峰, 王跃社, 等. 液固两相流中固体颗粒对弯管冲蚀破坏的位置预测[J]. 工程热物理学报, 2014, 35(4): 691-694. WANG K, LI X F, WANG Y S, et al. Numerical prediction of the maximum erosion location in liquid-solid two-phase flow of the elbow[J]. Journal of Engineering Thermophysics, 2014, 35(4): 691-694. |

| [18] |

郝拉娣, 张娴, 刘琳. 科技论文中正交试验结果分析方法的使用[J]. 编辑学报, 2007, 19(5): 340-341. HAO L D, ZHANG X, LIU L. Anaysis method of results in orthogonal design in scientific papers[J]. Acta Editologica, 2007, 19(5): 340-341. DOI:10.3969/j.issn.1001-4314.2007.05.008 |

| [19] |

杨雄. PDC钻头真空扩散焊接工艺正交试验研究[J]. 热加工工艺, 2009, 38(21): 129-131. YANG X. Experimental research on vacuum diffusion bonding of PDC bit[J]. Casting Forging Welding, 2009, 38(21): 129-131. |

| [20] |

姜志宏, 黄信建, 熊洋, 等. 基于正交试验和BP神经网络的板材多点渐进成形工艺优化[J]. 锻压技术, 2015, 40(5): 33-37. JIANG Z H, HUANG X J, XIONG Y, et al. Optimization of process parameters for multi-point incremental forming of sheet metal based on orthogonal examination and BP neural network[J]. Forging & Stamping Technology, 2015, 40(5): 33-37. |

| [21] |

刘菲, 祁文军, 陈海霞, 等. 风沙冲蚀对钢轨焊缝区的影响[J]. 热加工工艺, 2016, 45(5): 230-233. LIU F, QI W J, CHEN H X, et al. Effect of sand erosion on rail weld zone[J]. Hot Working Technology, 2016, 45(5): 230-233. |