2. 中国石油大学(北京)安全与海洋工程学院

2. College of Safety and Ocean Engineering, China University of Petroleum (Beijing)

0 引言

石油天然气储罐是国家原油储备库储存石油天然气的主要设备[1-4],为避免失效事故的发生, 最有效的措施就是对其进行定期检验[5]。然而,人工检测天然气储罐存在周期长和危险度高等缺点。研制储罐检测爬壁机器人对于降低高空作业风险、节约人工成本和实现快速高效的储罐损伤检测具有重要意义[6]。爬壁机器人属于特种机器人,在国际上已广泛应用于维修、建筑、检测和安全领域,在石油储罐的外表面无损检测中时常可以看到爬壁机器人[7-8]。爬壁机器人吸附方式大致可分为负压吸附、磁吸附和仿生吸附,其中磁吸附作为一种可靠的吸附方式被广泛应用于钢铁壁面[9]。

在爬壁机器人磁轮的研究方面,R.S.BISHT等[10]对磁吸力随车轮厚度以及壁面厚度的变化情况进行了研究,得出了不同壁厚条件下最适宜使用的磁轮类型,但其研究对象仅为径向充磁磁轮,缺乏磁轮吸附力随磁轮转角变化的研究。邹洪森等[11]提出了一种基于Halbach阵列的永磁吸附轮,使磁轮的吸附力得到了大幅度提高。东北石油大学的塔月月[12]将Halbach圆柱形阵列应用在爬壁机器人的磁轮上,通过Flux仿真得到了磁轮轮宽、轮厚、宽厚比和磁隙等参数对磁轮吸附力的影响及磁轮的最佳结构形式,但这些阵列使用了过多的永磁铁单元,不便于实际安装。

本文设计了一种用于储罐表面无损检测的永磁吸附轮式爬壁机器人,基于Halbach阵列设计了四单元和八单元的永磁吸附模块,并对径向充磁磁轮和两种基于Halbach阵列的磁轮进行了磁场分析和吸附力计算,得到3种磁轮的吸附力大小随磁轮转角变化曲线;选用吸附力变化最为稳定的磁轮,对其吸附力随磁隙的变化进行了仿真计算;简化爬壁机器人模型并将其导入Adams中进行了运动学仿真,依据仿真结果分析其爬越焊缝的性能并对机器人本体结构进行了改进,对改进后的结构继续进行了运动学仿真以验证改进方案的可行性。所得结果为后续物理样机的研制奠定了理论依据。

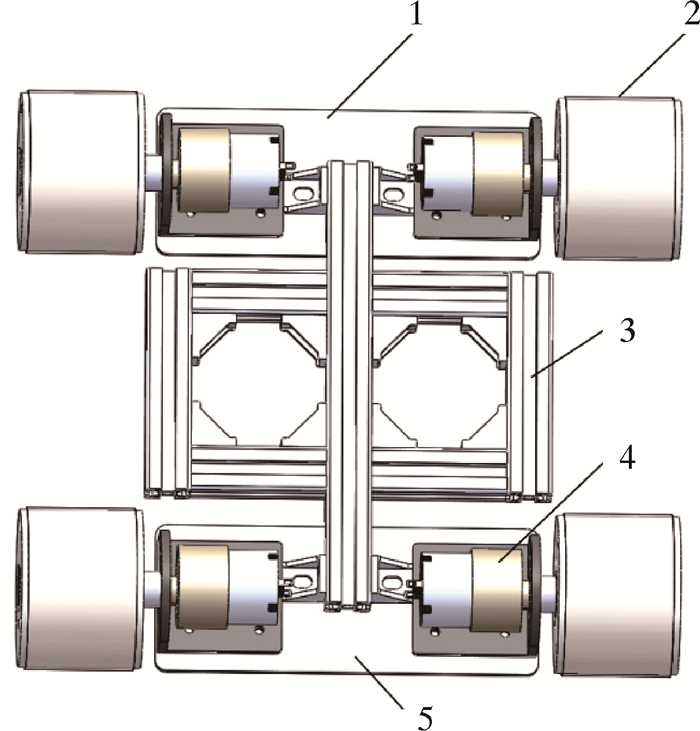

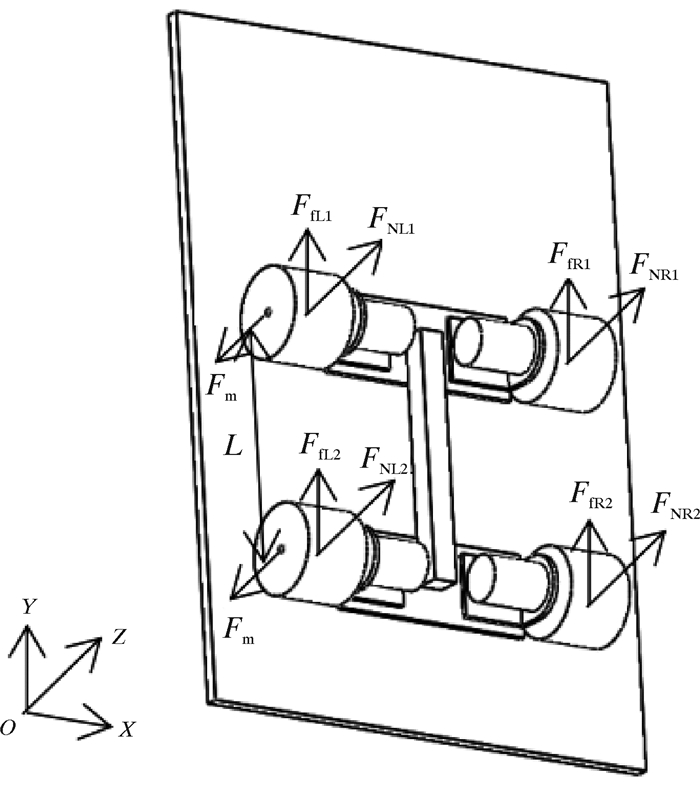

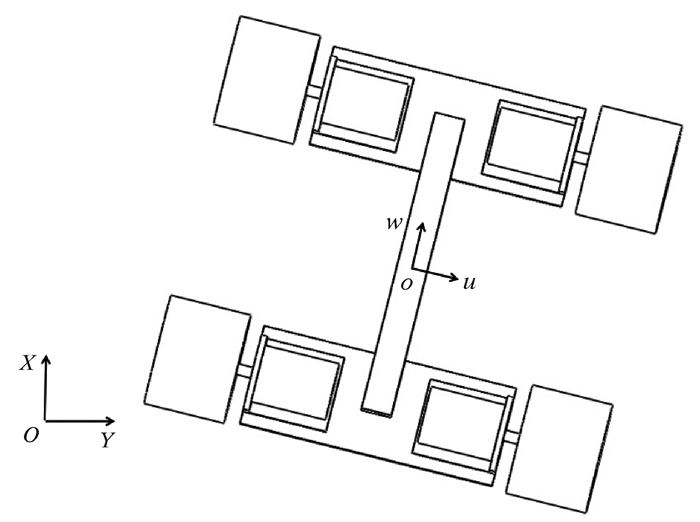

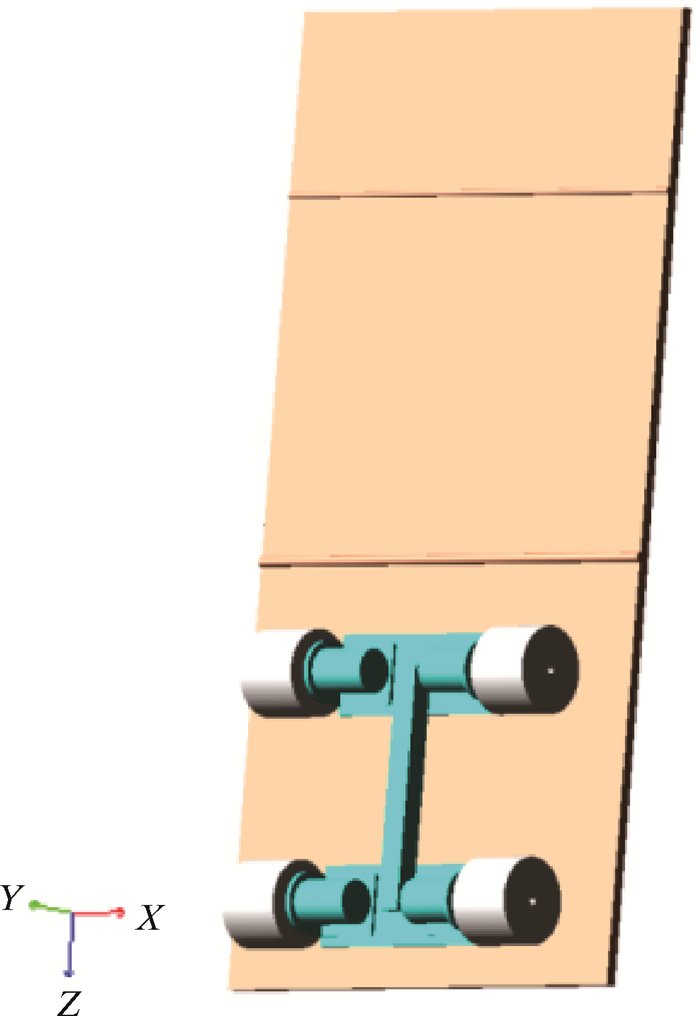

1 永磁轮式爬壁机器人设计永磁轮式爬壁机器人三维模型如图 1所示。该机器人主要由吸附模块、驱动模块、控制模块、电源以及机架组成(控制模块和电源未在图中展示)。为减轻机器人本体质量,底板1与底板2之间采用铝型材进行连接。吸附力完全由4个磁轮提供,驱动模块采用大扭矩的直流电机,控制箱及电源安装在机架上。

|

| 1—底板1;2—磁轮;3—铝型材;4—电机;5—底板2。 图 1 永磁轮式爬壁机器人三维模型图 Fig.1 3D model diagram of the permanent magnet wheeled wall-climbing robot |

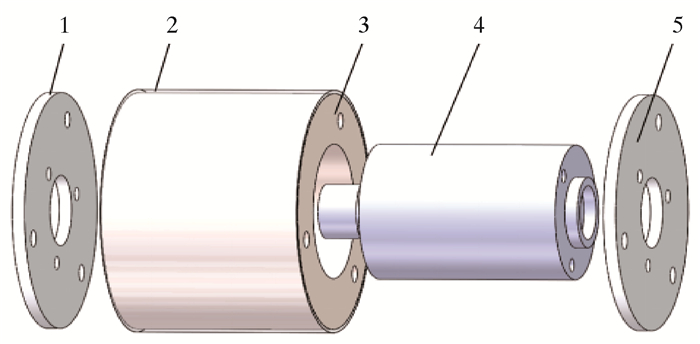

磁轮结构如图 2所示(已省略螺栓和螺母等紧固件),主要由端盖、轮毂、环形永磁吸附模块以及硅胶层组成。其中前、后端盖和轮毂的材质均为铝合金,永磁铁材料为钕铁硼,硅胶层起到对磁轮的保护以及增大摩擦力的作用。

|

| 1—前端盖;2—硅胶层;3—环形永磁铁;4—轮毂;5—后端盖。 图 2 磁轮结构图 Fig.2 Schematic diagram of magnetic wheel structure |

2 磁轮磁场及磁吸附力仿真分析 2.1 磁场分析

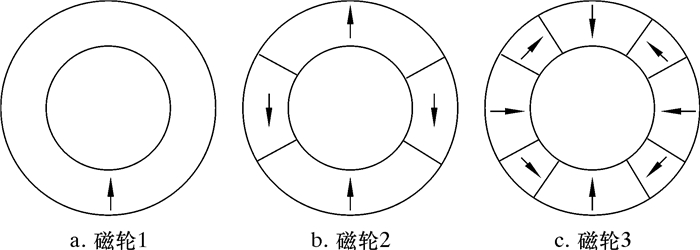

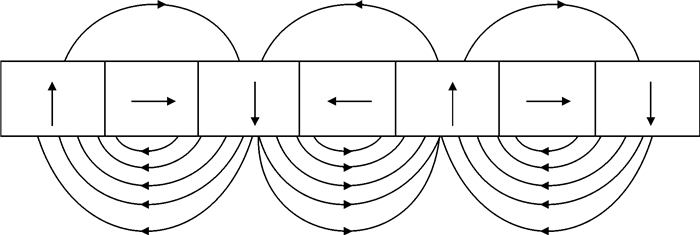

对3种磁轮进行磁场与磁吸附力仿真计算,环形永磁铁内径40 mm,外径70 mm,厚度48 mm。图 3为3种磁轮充磁方向示意图,充磁方向如图中箭头所示。磁轮1采用径向充磁,磁轮2和磁轮3参照Halbach阵列进行充磁。Halbach阵列是将不同磁化方向的永磁体按一定顺序排列的阵列,如图 4所示。这种排列使得阵列的一侧磁场显著增强而另一侧磁场大幅减弱,叠加和抵消作用明显[13]。

|

| 图 3 不同磁轮的充磁方向示意图 Fig.3 Schematic diagram of the magnetization direction of different magnetic wheels |

|

| 图 4 Halbach阵列 Fig.4 Halbach array |

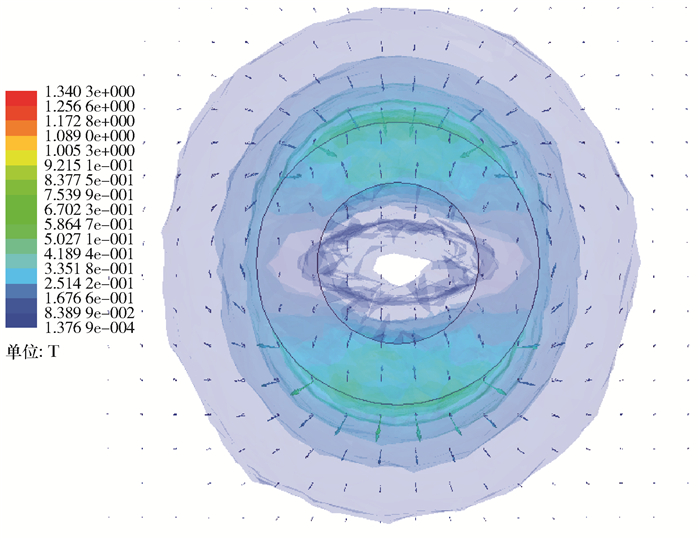

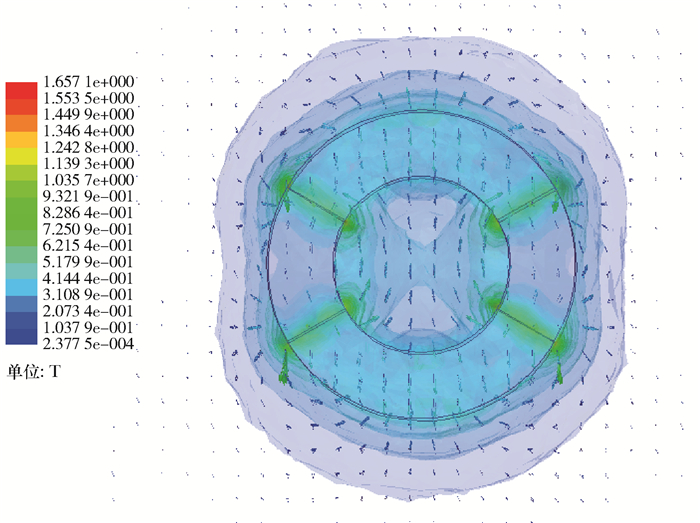

使用Maxwell电磁仿真软件分别对磁轮1、磁轮2和磁轮3进行磁场分析。为减小计算机运算量,对磁轮进行简化,省略了磁轮上用于连接的圆孔结构。设磁轮材料为NdFe35,并按照图 3设置充磁方向,仿真得到的磁场强度分布云图叠加矢量图如图 5、图 6和图 7所示。

|

| 图 5 磁轮1磁场强度分布图 Fig.5 Magnetic field intensity distribution diagram of magnetic wheel 1 |

|

| 图 6 磁轮2磁场强度分布图 Fig.6 Magnetic field intensity distribution diagram of magnetic wheel 2 |

|

| 图 7 磁轮3磁场强度分布图 Fig.7 Magnetic field intensity distribution diagram of magnetic wheel 3 |

由图 5可知:对于磁轮1,沿充磁方向其磁力线分布较为均匀,磁场强度大;垂直于充磁方向磁场分布不均,只在磁铁内部局部达到最大值。由图 6和图 7可知:磁轮2和磁轮3的磁场强度在磁块衔接处附近达到最大;磁轮2有4处衔接,磁轮3有8处衔接。

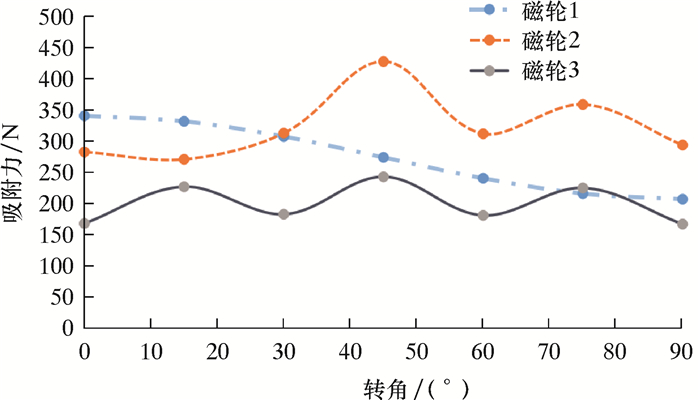

2.2 吸附力分析使用Maxwell对3种磁轮在不同转角下与钢铁壁面之间的吸附力进行仿真计算,得到磁轮吸附力随转角的变化曲线,如图 8所示。平行于壁面方向吸附力过小,可忽略不计,只对垂直于壁面方向的吸附力进行分析。由于磁轮结构的对称性,只需对转角在0°~90°之间的情况进行仿真。设置壁面材料为Q235普通碳素结构钢,壁面厚度为10 mm,在转角改变时需要更改材料的充磁方向,以保证磁铁充磁方向的正确性。

|

| 图 8 磁轮吸附力随转角的变化曲线 Fig.8 Curve of magnetic wheel adsorption force with rotation angle |

由图 8可知,在0°~90°的转角范围内,磁轮1的吸附力随转角增大平稳下降,磁轮2吸附力在30°~50°之间出现较大波动,磁轮3吸附力总体上变化最为平稳。其中磁轮1最大与最小吸附力之差为134 N,磁轮2为88 N,磁轮3为72 N。为避免爬壁机器人在运行过程中受到的吸附力出现过大波动,选用磁轮3。

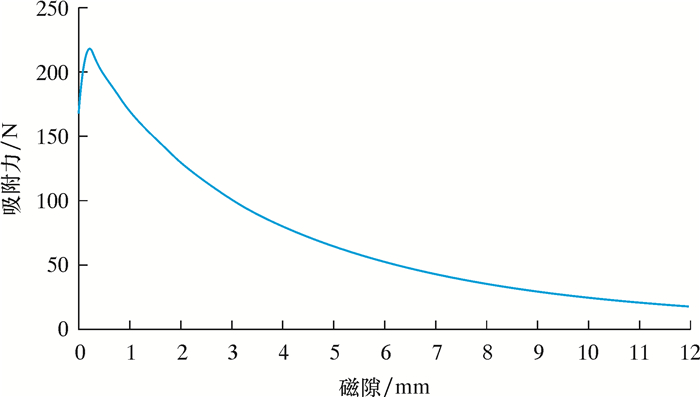

对磁轮3在转角为0°时(此时吸附力最小)吸附力随磁隙的变化进行仿真,步距为0.2 mm,得到如图 9所示的变化曲线。由图 9可知:磁隙在0.0~0.2 mm之间时,磁轮吸附力随磁隙增大而增大;磁隙大于0.2 mm时,吸附力随磁隙增大而减小,但减小速度越来越缓慢;当磁隙达到12.0 mm时,吸附力降为17 N。取硅胶厚度为1.0 mm,当磁隙为1.0 mm时,磁轮吸附力为171 N。

|

| 图 9 磁轮3吸附力随磁隙的变化曲线 Fig.9 Curve of adsorption force of magnetic wheel 3 with magnetic gap |

3 爬壁机器人运动学分析 3.1 静力学分析

设机器人重心为其几何中心,接触面均为刚体,且磁轮只发生绕轮轴的纯滚动,不产生与接触面之间的相对滑动。

取硅胶与壁面之间的滚动摩擦因数μ=0.2,取单个磁轮对壁面的吸附力Fm=171 N,经测量爬壁机器人总体质量m=5.85 kg。机器人若要在静止条件下不发生滑落,则需要满足:

|

(1) |

将μ=0.2、m=5.85 kg代入式(1),可知(1)式成立,Fm满足条件,即该爬壁机器人在静止状态下不发生滑落。

轮式爬壁机器人静止或匀速直行工况下的受力情况如图 10所示,此时各磁轮所受到壁面的支持力分别为:

|

| 图 10 机器人受力图 Fig.10 Robot force diagram |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

式中:H表示机器人质心与壁面的距离。

壁面对磁轮的支持力必须大于0,由此可得Fm需要满足:

|

(6) |

将m=5.85 kg、g=9.8 m/s2、H=22 mm、L=255 mm代入式(6)中,得到Fm需要大于或等于2.47 N才能满足该条件。

3.2 爬壁机器人运动学分析本文的爬壁无损检测机器人主要针对大型浮顶罐进行检测。以容积为2万m3的浮顶罐为例,其直径约为28.50 m,高度为15.85 m。机器人工作表面为圆弧面,机器人在罐壁直线行驶时俯视图如图 11所示。图 11中圆弧为罐壁表面,横线为机器人位置示意,R为储罐半径。经测量,机器人宽度W=298 mm,则α的值为:

|

| 图 11 工作俯视图 Fig.11 Top view of work |

|

(7) |

由此可知,α值很小,可忽略不计[14],故圆柱形壁面可简化为平面。

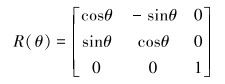

机器人平面坐标系如图 12所示。图 12中XOY为平面参考坐标系,其相对于三维空间固定;uow为固定在机器人上的坐标系,其中点o位于机器人重心,即几何中心。机器人的位置可用(PX,PY,θ)T来表示,其中(PX,PY)为点o在平面参考坐标系XOY中的坐标;θ为机器人坐标系的u轴相对于参考坐标系X轴的角度,规定逆时针方向为正,顺时针方向为负。

|

| 图 12 机器人平面坐标系 Fig.12 Robot plane coordinate system |

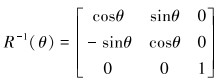

将机器人坐标系转变为平面参考坐标系的基本旋转矩阵为[15-18]:

|

(8) |

将平面参考坐标系转变为机器人坐标系的旋转矩阵为:

|

(9) |

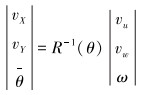

设机器人在质心处的速度为v,转向角速度为ω,其速度v在机器人坐标系uow下的分量分别为vu、vw;而在平面参考坐标系中,机器人沿坐标轴X、Y的速度分量为vX、vY;则有:

|

(10) |

为减小计算机运算量并提高运算效率,对爬壁机器人进行简化,保留其主要特征,删除螺纹孔等细节;在壁面上添加圆弧形焊缝,其中焊缝1(即图 13中靠近底部的焊缝)半径设置为8 mm,焊缝2(即图 13中靠近顶部的焊缝)半径设置为4 mm,将简化后的模型保存为.step格式并导入至Adams中。简化模型如图 13所示。

|

| 图 13 简化模型图 Fig.13 Simplified model |

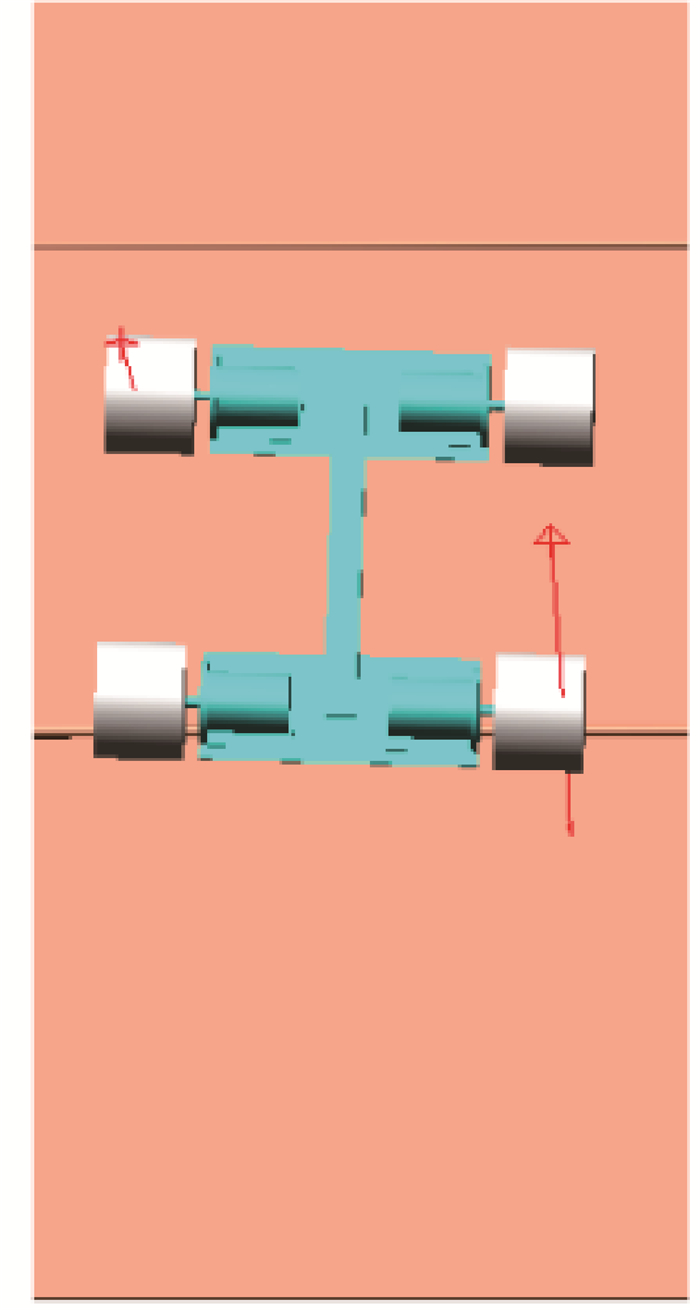

将电机与底板设置为一体,分别在4个磁轮与电机之间添加转动副和驱动;对罐壁添加固定副,使其固定于地面;在磁轮与罐壁之间添加接触,设置磁轮滚动摩擦因数为0.2;在机器人底板与罐壁之间添加接触,防止仿真时出现穿透现象;将磁轮与壁面之间的吸附力简化为数值固定且垂直于壁面的力;重力方向平行于罐壁竖直向下。设置完成后如图 14所示。

|

| 图 14 连接与力的设置 Fig.14 Connection and force settings |

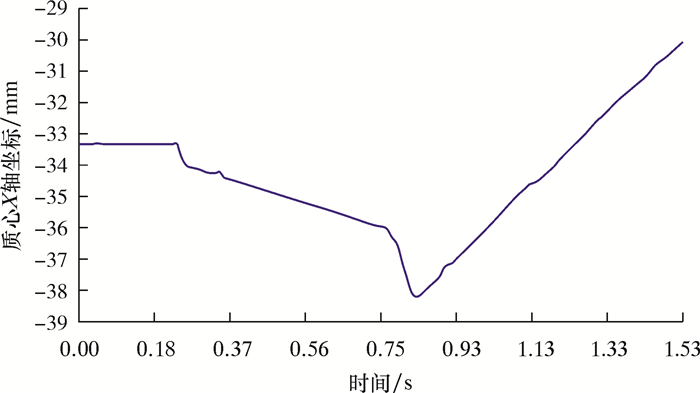

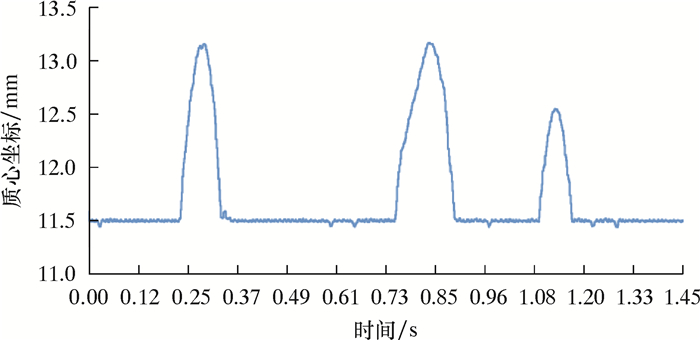

设置仿真时间为1.5 s,仿真步数为1 000步,进行仿真并查看仿真动画,可观察到机器人在后轮经过第一条焊缝时机身发生了明显倾斜,如图 15所示。在后处理中导出机器人质心X轴坐标随时间的变化曲线,如图 16所示。质心绕Y轴的角速度随时间的变化曲线,如图 17所示。

|

| 图 15 机身明显倾斜 Fig.15 The sharp dip of the robot |

|

| 图 16 机器人质心X轴坐标的变化曲线 Fig.16 The X-axis coordinate change diagram of the robot' s center of mass |

|

| 图 17 机器人质心绕Y轴旋转角速度的变化曲线v Fig.17 Changes in the rotational angular velocity of the robot' s center of mass around the Y axis |

机器人在理想状态下匀速直行时,机身上的固定点在X轴上的坐标不随时间发生变化,且机身不发生绕Y轴方向(即垂直于壁面方向)的转动。在后处理结果中对得到的曲线进行绘图跟踪。由图 16可知:爬壁机器人在运行0.23 s后机身开始发生倾斜,在0.83 s机器人质心沿X轴方向的偏移量达到4.89 mm。由图 17可知:在0.23 s机器人质心沿Y轴旋转角速度开始发生变化,并在0.25 s达到峰值,随后下降为0;在0.75 s再次开始发生变化,并在0.79 s绝对值达到最大值;1.09 s后,旋转角速度有小幅变化。导出机器人质心沿Y轴坐标变化图进行分析,如图 18所示。由图 18可见:机器人在0.23 s时开始接触到第一条焊缝;0.28 s时,前轮接触第一条焊缝的顶点;0.75 s时,后轮开始接触第一条焊缝;0.83 s时,后轮接触到第一条焊缝的顶点;1.09 s时,前轮开始接触第二条焊缝;1.13 s时,前轮接触到第二条焊缝的顶点。

|

| 图 18 机器人质心沿Y轴坐标变化图 Fig.18 The Y-axis coordinate change diagram of the robot' s center of mass |

由上述分析可知,爬壁机器人在前轮刚接触到焊缝时机身即开始发生偏移,其质心X轴坐标值开始减小。当后轮接触到第一条焊缝顶点时,机器人质心沿X轴方向的偏移量达到4.89 mm,随后质心X轴坐标值递增且呈线性变化。在1.5 s内,机器人质心沿X轴方向最大偏移量为8.13 mm。

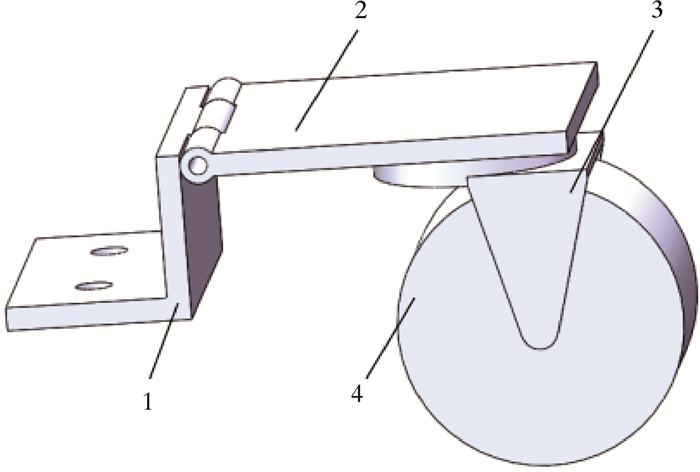

3.4 结构改进及其仿真分析由图 16可知,爬壁机器人在过焊缝后沿X轴方向发生了较大偏移。针对此种现象,对机器人结构进行改进,在其前端增加可浮动的万向磁轮机构以均衡受力,改善车身过焊缝后沿X轴发生偏移的现象。万向磁轮机构如图 19所示,其中支架与图 1所示的底板1固接,浮动板与支架之间使用铰连接。磁轮连接件与浮动板之间使用铰连接,磁轮直径为30 mm,厚度为18 mm,磁轮上橡胶涂层厚度约为0.5 mm。使用Maxwell对磁轮吸附力进行仿真计算,导入简化后的磁轮和壁面模型,设置磁轮材料为钕铁硼,壁面材料和厚度参数与2.2中所述相同。仿真计算得到万向磁轮与壁面之间的吸附力为120.43 N。

|

| 1—支架;2—浮动板;3—磁轮连接件;4—万向磁轮。 图 19 万向磁轮机构 Fig.19 Universal magnetic wheel mechanism |

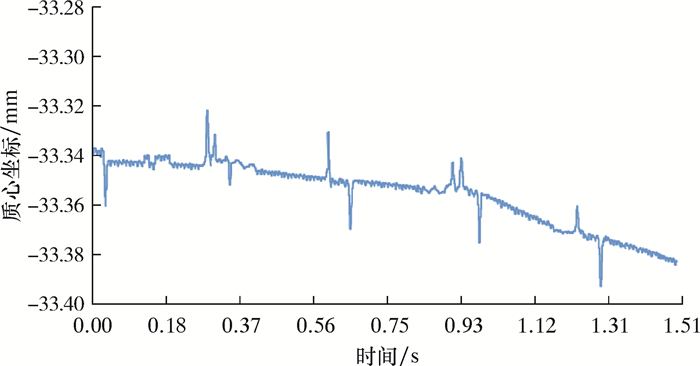

如图 20所示,将改进后的简化模型导入Adams中进行运动学仿真分析。设置万向轮与壁面之间吸附力为120.43 N,其余设置与3.3中所述相同,得到改进后的机器人质心沿X轴坐标变化图,如图 21所示。由图 21可以看出,质心X轴坐标最小值为-33.39 mm,最大值为-33.32 mm,仅相差0.07 mm。由此可知,万向轮的加入弥补了原先设计的不足,解决了小车过焊缝后车身沿X轴方向倾斜的问题。

|

| 图 20 运动学仿真 Fig.20 Kinematics simulation |

|

| 图 21 改进后机器人质心沿X轴坐标变化图 Fig.21 The X-axis coordinate change diagram of the robot' s center of mass after improvement |

4 结论

(1) 相对于磁轮1,基于Halbach阵列的磁轮2和磁轮3吸附力随转角变化较为稳定,其中磁轮3吸附力稳定性最高,但其吸附力平均值低于磁轮1和磁轮2。

(2) 磁轮3的吸附力在磁隙为0.2 mm时达到最大,随后吸附力随磁隙的增加而下降,但下降速度逐渐减小。当磁隙为1.0 mm时,磁轮吸附力为171 N。

(3) 由Adams仿真结果可知:改进前的机器人在爬越半径为4 mm的焊缝时机身发生微小偏移,爬越半径为8 mm的焊缝时机身发生了明显偏移;在1.5 s的仿真时间内,改进前的机器人质心沿X轴方向最大偏移量为8.13 mm,改进后降为0.07 mm。由此可知万向磁轮的加入有效改善了机器人过焊缝后沿X轴发生偏移的现象。研究结果为后续物理样机的研制奠定了理论基础。

| [1] |

袁晓红, 唐东林. 20万m3大型原油储罐的地震动响应研究[J]. 石油机械, 2016, 44(12): 96-102. YUAN X H, TANG D L. Study on seismic response of 20×104 m3 large scale crude oil storage tank[J]. China Petroleum Machinery, 2016, 44(12): 96-102. |

| [2] |

李兆慈, 陶婧莹, 冷明, 等. LNG储罐混凝土外罐稳定工况载荷及应力分析[J]. 天然气工业, 2018, 38(11): 89-96. LI Z C, TAO J Y, LENG M, et al. Analysis on the load and stress of the concrete external walls of LNG storage tanks in stable working conditions[J]. Natural Gas Industry, 2018, 38(11): 89-96. |

| [3] |

程旭东, 王子栋, 马川, 等. 大型LNG储罐外罐长期预应力损失分析[J]. 天然气工业, 2018, 38(11): 97-105. CHENG X D, WANG Z D, MA C, et al. Analysis on the long-term prestress loss of the external walls of large LNG tanks[J]. Natural Gas Industry, 2018, 38(11): 97-105. |

| [4] |

张淑淑, 邢志祥, 张健. 储罐内流体边界层填充多孔材料后的流动分析[J]. 石油机械, 2018, 46(5): 122-128. ZHANG S S, XING Z X, ZHANG J. Analysis on the flow in storage tank with porous material filled fluid boundary layer[J]. China Petroleum Machinery, 2018, 46(5): 122-128. |

| [5] |

徐中原, 王维, 王玉林, 等. 大型原油储罐的在线全面检测技术应用[J]. 无损检测, 2019, 41(2): 52-55. XU Z Y, WANG W, WANG Y L, et al. Application of on-line comprehensive testing technology for large crude oil storage tank[J]. Nondestructive Testing, 2019, 41(2): 52-55. |

| [6] |

李浩.储罐爬壁机器人的喷涂机构研究[D].大庆: 东北石油大学, 2013. LI H. Research on painting mechanism for tank wall-climbing robot[D]. Daqing: Northeast Petroleum University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10220-1013292038.htm |

| [7] |

PARK S, JEONG H D, ZHONG S L.Design of a mobile robot system for automatic integrity evaluation of large size reservoirs and pipelines in industrial fields[C]//proceedings 2003 IEEE/RSJ international conference on intelligent robots and systems.Las Vegas: IEEE, 2003. https://ieeexplore.ieee.org/document/1249265

|

| [8] |

CHOI H R, RYEW S M, KANG T H, et al. A wall climbing robot with closed link mechanism[C]//proceedings 2000 IEEE/RSJ international conference on intelligent robots and systems.Takamatsu: IEEE, 2002. https://ieeexplore.ieee.org/document/895265

|

| [9] |

SILVA M F, MACHADO J A T, TAR J K. A survey of technologies for climbing robots adhesion to surfaces[C]//IEEE 6th international conference on computational cybernetics. Slovakia: IEEE, 2008. https://ieeexplore.ieee.org/document/4721392

|

| [10] |

BISHT R S, PATHAK P M, PANIGRAHI S K. Experimental investigations on permanent magnet based wheel mechanism for safe navigation of climbing robot[J]. Procedia Computer Science, 2018, 133: 377-384. |

| [11] |

邹洪森, 刘志远, 赵欣洋, 等. 基于Halbach阵列的爬壁机器人磁轮特性研究[J]. 轻工机械, 2019, 37(1): 28-31, 42. ZOU H S, LIU Z Y, ZHAO X Y, et al. Characteristic analysis of wall-climbing robot magnet-wheel based on Halbach array[J]. Light Industry Machinery, 2019, 37(1): 28-31, 42. |

| [12] |

塔月月.轮式爬壁机器人磁吸附性能及磁力控制研究[D].大庆: 东北石油大学, 2012. TA Y Y.Magnetic adsorption capability and adsorptive force research of wheeled wall climbing robot[D].Daqing: Northeast Petroleum University, 2012. |

| [13] |

李耕, 乔鸣忠, 梁京辉, 等. Halbach结构永磁电机优化设计[J]. 电机与控制应用, 2012, 39(1): 6-10, 15. LI G, QIAO M Z, LIANG J H, et al. Optimum design for Halbach structure applying to permanent magnet motor[J]. Electric Machines & Control Application, 2012, 39(1): 6-10, 15. |

| [14] |

唐东林, 龙再勇, 袁波, 等. 永磁吸附轮式爬壁机器人受力及功耗分析[J]. 机械科学与技术, 2019, 38(4): 499-506. TANG D L, LONG Z Y, YUAN B, et al. Analysis of mechanics and power consumption of wall-climbing robot with permanent magnet adsorption wheel[J]. Mechanical Science and Technology for Aerospace Engineering, 2019, 38(4): 499-506. |

| [15] |

张小松.轮式悬磁吸附爬壁机器人研究[D].哈尔滨: 哈尔滨工业大学, 2012. ZHANG X S.Researsh on wall-climbing robot of wheel-shaped suspended magnetic adsorption[D].Harbin: Harbin Institute of Technology, 2012. |

| [16] |

蔡自兴, 谢斌. 机器人学[M]. 3版. 北京: 清华大学出版社, 2015. CAI Z X, XIE B. Robotics[M]. 3rd ed. Beijing: Tsinghua University Press, 2015. |

| [17] |

黄磊, 郗安民. 基于ADAMS的全方位移动机器人仿真优化分析[J]. 机械工程与自动化, 2008(3): 8-11. HUANG L, XI A M. Omni-directional wheeled mobile robot simulation and optimization analysis based on ADAMS[J]. Mechanical Engineering & Automation, 2008(3): 8-11. |

| [18] |

李晓龙, 陈金忠, 马义来, 等. 基于ADAMS的里程轮过环焊缝运动学分析[J]. 石油机械, 2018, 47(4): 118-123. LI X L, CHEN J Z, MA Y L, et al. ADAMS-based kinematics analysis of the odometer passing over girth weld[J]. China Petroleum Machinery, 2018, 47(4): 118-123. |