0 引言

胜利油田地域宽广,地质情况错综复杂,套管损坏井随机分布于油田各处且受损情况也存在明显差异。经现场调研分析发现,胜利油田整装和断块油藏套管损坏井5 300余口(停产2 110口),占油水井总数的15.1%,且每年以300口的速度增加。其中,套管变形失效(缩颈、弯曲以及凹陷等)为套管损坏的主要方式,占比达59%[1]。此外,套管漏失(套管破裂[2]和套管错断[3])现象同样非常严重,比重占套管损坏井总数的41%[1]。套管破漏严重制约油田生产,且易于发生油田事故,因此,对套管破漏井的补贴修复已成为油田生产的当务之急。

目前,胜利油田常用水泥加固补贴[4]、膨胀管补贴[5]及液压加固补贴[6]等3种补贴方式对破损套管进行补贴修复。其中,液压加固补贴工艺为胜利油田近期主要推广采用的长距离套破井补贴方式。田启忠等[7]介绍了长井段补贴修复管柱工作原理和关键技术,该技术可对大于10 m的长井段套管破损进行修复,完善了套管损坏修复技术系列。张瑞霞[8]详细介绍了液压加固补贴技术的工艺原理和结构特点,并通过该补贴技术完成了对套管连续破漏和较长距离井段破漏点一次性补贴的工作,施工成功率为100%,对尽快恢复油井的生产起到了推动作用。

本文依托国家科技重大专项,借助有限元方法对胜利油田现有套管破漏井进行补贴修复模拟,通过ABAQUS仿真软件对经过液压加固补贴方式修复后的套管-补贴管组合体的极限承载(承受轴向拉力、轴向压力、内压以及外挤载荷)能力开展了研究,并与无损套管的极限承载能力进行了对比分析;最后,针对裂缝宽度对补贴组合体承受外挤极限的影响开展了研究。本文通过有限元手段辅助验证了液压加固补贴方式在长距离套损井修复方面的优越性,实现了补贴后修复组合体在不同载荷工况下应力集中位置的量化显示,为现场工况补贴方式的评估优选奠定了理论基础。

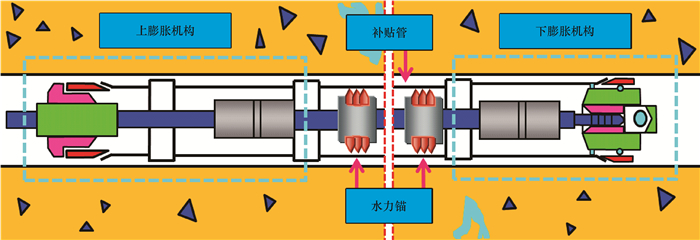

1 液压加固补贴工艺液压加固补贴工艺首先利用位于工艺管柱上、下两端的水力锚将补贴管的上、下两端分别锚定,随后通过工艺管柱上的上、下两个膨胀机构完成补贴管上、下两端悬挂密封工作,使补贴管垂挂在破漏套管的内壁,从而实现对破漏点(段)的修补[8-9]。位于工艺管柱上的两组增力器相互独立,即分别增力、分别补贴。液压加固补贴工艺管柱结构示意图如图 1所示。

|

| 图 1 长井段套管破漏井液压加固补贴工艺管柱结构示意图 Fig.1 Structural schematic of the reinforced and patched casing string in a long interval |

2 数值模型建立

考虑到井下实施补贴修复工作的复杂性,需要对数值模型做出一些必要假设:①套管外壁与周围水泥环、套管内壁与补贴管固接良好,两者之间无相对滑动;②套管与补贴管壁厚均匀,且椭圆度为0;③套管与补贴管均为各向同性体。

本文选用的套管和补贴管的材料均为N80钢材,弹性模量为206 GPa,泊松比为0.30,密度为7 909 kg/m3,屈服强度为597.6 MPa。模型结构参数如表 1所示。

| 模型参数 | 长度 | 内径 | 外径 | 裂缝长度 | 裂缝最小宽度 |

| 套管 | 1 000 | 124.3 | 139.7 | 400 | 2.5 |

| 补贴管 | 1 000 | 105.0 | 118.0 |

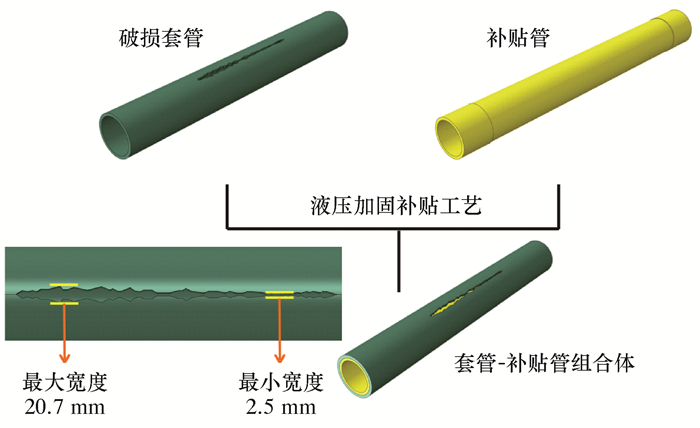

笔者建立了破损套管及补贴管的有限元模型,如图 2所示,对其进行装配后获得套管-补贴管组合体。将套管与补贴管上、下两端设置绑定约束以模拟破损套管与补贴管的悬挂密封,同时将套管上、下两端面设置为对称约束保证模型受力后应力场传递的连贯性。

|

| 图 2 套管-补贴管组合体模型 Fig.2 A combined casing string model |

液压加固补贴方式中,补贴管组合体模型承载极限的研究属于静力学分析范畴,因此在软件分析过程中选择静力学、通用选项,该选项用于线性或非线性静力学分析,且不考虑惯性及与时间相关的材料属性。考虑到施加的外挤压力会导致套管裂缝发生明显的相对运动,因此开启几何非线性选项。经过多次尝试发现,将最大时间增量步数定义为500,初始时间增量步、最小时间增量步以及最大时间增量步分别定义为0.000 1、1×10-5和1 s时,在提高计算效率的同时保证计算结果的精度。

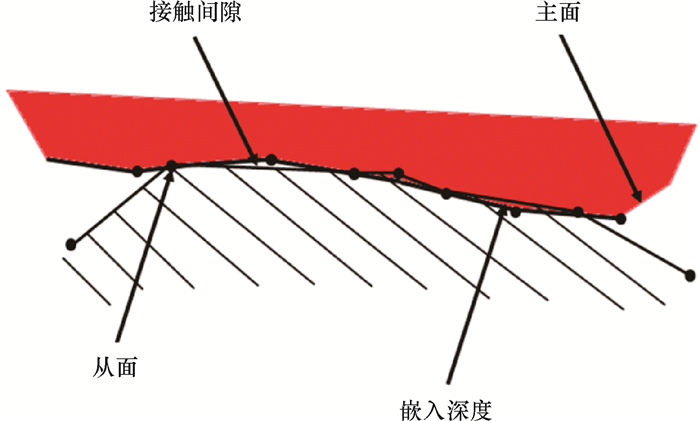

此外,ABAQUS软件不能自主识别接触,因此需要在补贴管外壁与套管内壁之间设置接触对。在非线性接触分析中,由于接触表面下方的实体被离散化,接触表面也必须被离散化。ABAQUS使用主-从接触算法,即主控表面的任何部分不会被从属表面上的节点侵入,而从属表面可被主控表面侵入[10],如图 3所示。

|

| 图 3 主从表面关系 Fig.3 Master-slave surface relationship |

准确选择主、从接触面可以获得最佳的接触分析结果,在ABAQUS接触分析中存在严格的主-从关系。一些简单的设定准则如下[11]:①选择刚度大的面作为主面;②在两个接触面刚度相似的情况下选择网格较为细的面作为从面。基于以上假设,将补贴管外壁定义为主面,套管内壁定义为从面。

3 结果与讨论 3.1 补贴后套管承载能力评估通过对经液压加固补贴后的破损套管进行轴向拉力、压力、内压以及外挤等测试,定量评估套管组合体的承载极限,随后对比无损套管在相同工况下的承载极限,以此衡量该种补贴方式的优越性。

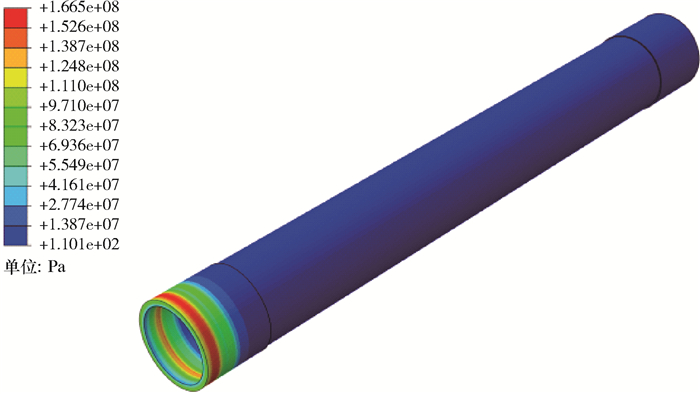

3.1.1 轴向拉力测试由仿真可知,经过液压加固补贴后套管-补贴管组合体所能承受的最大拉应力为772.3 MPa,如图 4所示。此时套管内的最大等效应力已经达到屈服强度597.6 MPa,而补贴管内的最大应力为166.5 MPa,并未达到其屈服强度,如图 5所示。因此限制补贴组合体所能承受轴向拉力大小的因素是套管本身的强度。此外,模型最大应力发生在拉力作用位置处,如果套管与外部周围水泥环、套管与补贴管固接良好,裂缝处不会发生应力集中,不会影响组合体的力学性能。

|

| 图 4 轴向拉应力为772.3 MPa时套管组合体应力云图 Fig.4 Stress distribution of a combined casing string under axial tension of 772.3 MPa |

|

| 图 5 轴向拉应力为772.3 MPa时补贴管应力云图 Fig.5 Stress distribution of a patched casing string under axial tension of 772.3 MPa |

3.1.2 轴向压力测试

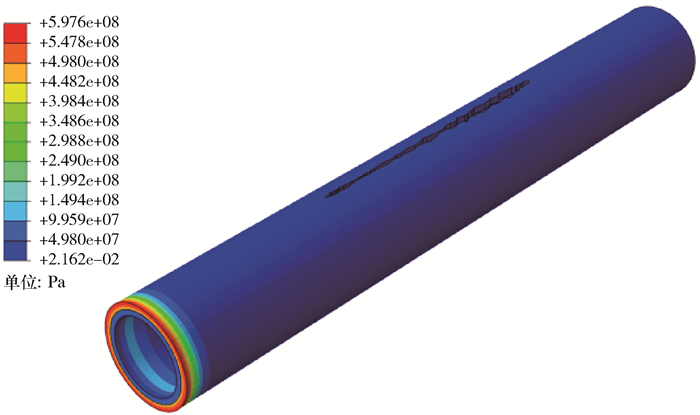

经过液压加固补贴后组成的套管-补贴管组合体所能承受的最大压应力为771.5 MPa,如图 6所示。此时套管内的最大等效应力已经达到屈服强度597.6 MPa,而补贴管内的最大应力为165.8 MPa,并未达到其屈服强度,如图 7所示。因此限制经过液压加固补贴后组成的套管-补贴管组合体所能承受轴向压力大小的因素是套管的强度。此外,模型最大应力发生在拉力作用位置处,如果套管与外部周围水泥环、套管与补贴管固接良好,裂缝处不会发生应力集中,不会影响组合体的力学性能。

|

| 图 6 轴向压应力为771.5 MPa时套管组合体应力云图 Fig.6 Stress distribution of a combined casing string under axial compression of 771.5 MPa |

|

| 图 7 轴向压应力为771.5 MPa时补贴管应力云图 Fig.7 Stress distribution of a patched casing string under axial compression of 771.5 MPa |

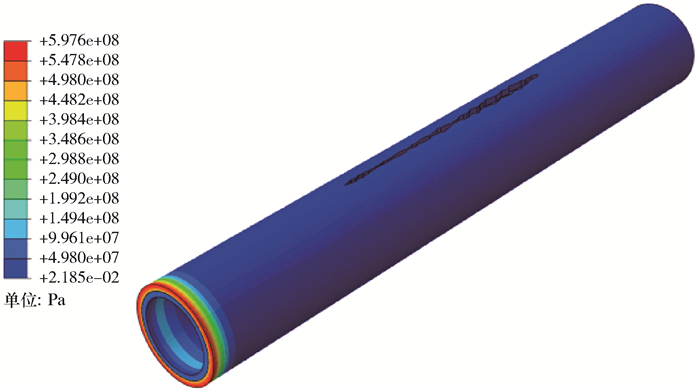

3.1.3 内压测试

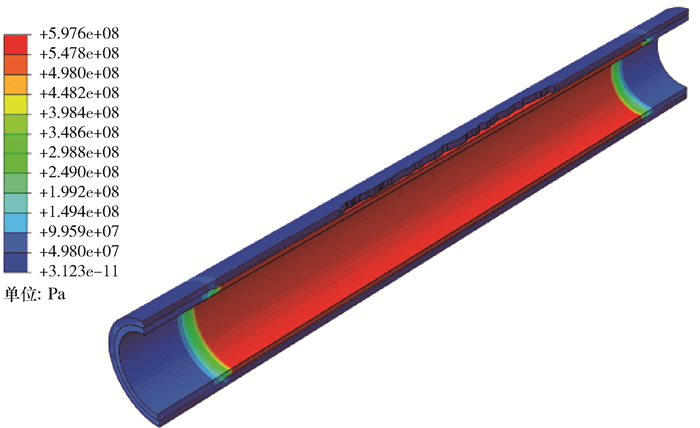

经过补贴后组成的套管-补贴管组合体所能承受的最大内压为74.5 MPa,如图 8所示。此时补贴管内的最大等效应力已经达到屈服强度597.6 MPa,而套管内的最大应力为221.7 MPa(见图 9),并未达到其屈服强度,因此限制经过液压加固补贴后组成的套管-补贴管组合体所能承受内压大小的因素是补贴管的强度。补贴管的存在使得套管破漏处不承受内压作用,很好地避免了应力集中的产生,裂缝处不影响组合体的力学性能。

|

| 图 8 内压为74.5 MPa时套管组合体应力云图 Fig.8 Stress distribution of a combined casing string under internal pressure of 74.5 MPa |

|

| 图 9 内压为74.5 MPa时套管应力云图 Fig.9 Stress distribution of a casing string under internal pressure of 74.5 MPa |

3.1.4 外挤测试

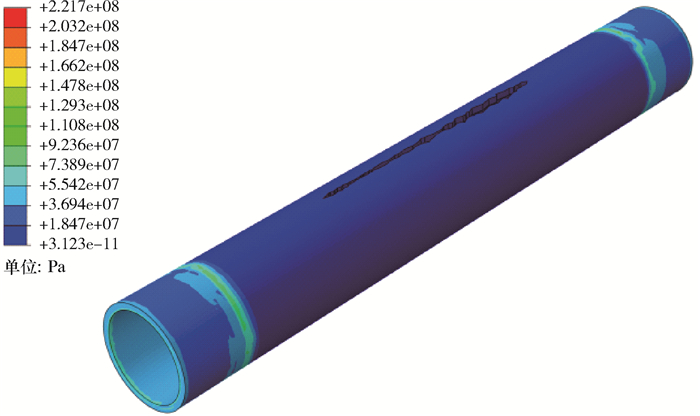

经过液压加固补贴后组成的套管-补贴管组合体在承受不同外部压力条件下,套管和补贴管内的最大等效应力如表 2所示。由于套管上裂缝的存在,导致其基本丧失了抵抗外压的能力,在承受外部压力的情况下极易发生屈服,并在裂缝尖端位置产生应力集中。而套管内部补贴管依旧具备抵抗外挤的能力,因此将补贴管是否发生屈服作为该补贴方式承受外挤载荷极限的评判标准。

| 外压 | 74.5 | 78.0 | 79.0 |

| 套管内最大等效应力 | 597.6 | 597.6 | 597.6 |

| 补贴管内最大等效应力 | 393.8 | 419.0 | 597.6 |

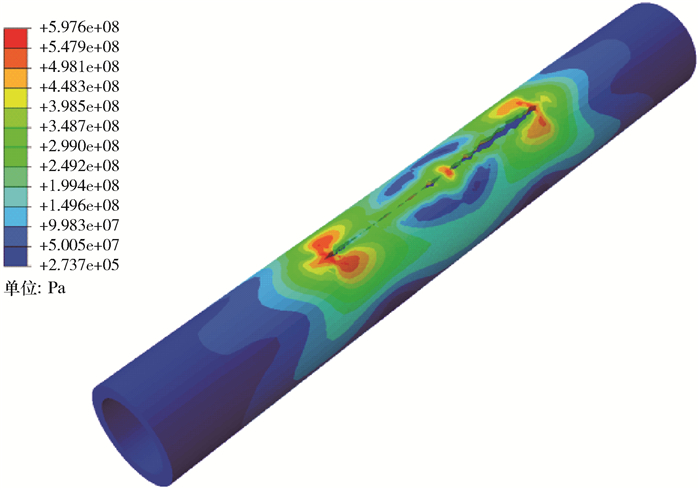

对比表 2计算结果可以发现,经过液压加固补贴后组成的套管-补贴管组合体所能承受的最大外压为79 MPa。此时补贴管内的最大等效应力已经达到屈服强度597.6 MPa,继续增大外挤压力将会导致整个套管-补贴管组合体发生失效。图 10和图 11分别展示了外挤压力为79 MPa时套管组合体和补贴管应力云图。由图 10和图 11可以看出,应力集中发生在裂纹尖端位置以及裂缝中部与补贴管接触的位置,数值为材料本身的屈服强度597.6 MPa。

|

| 图 10 外压为79 MPa时套管组合体应力云图 Fig.10 Stress distribution of a combined casing string under external pressure of 79 MPa |

|

| 图 11 外压为79 MPa时补贴管应力云图 Fig.11 Stress distribution of a patched casing string under external pressure of 79 MPa |

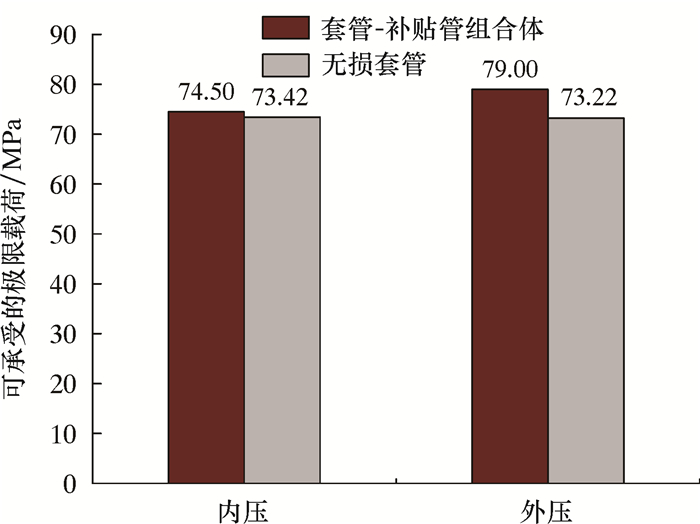

为了定量评估修复后套管-补贴管组合体的力学性能,建立了无损套管有限元模型。通过仿真获得无损套管在轴向拉力、压力、内压以及外挤等载荷作用下的承载极限,并分别与相同工况下补贴管组合体的承载极限对比,结果如图 12和图 13所示。通过对比无损套管和液压补贴后的破损套管在4种工况载荷下的极限承载能力可以发现,经液压补贴后的套管在4种工况中的极限承载能力均高于无损套管的承载能力,但补贴后内通径有所减小。

|

| 图 12 轴向拉、压载荷下承载极限对比 Fig.12 Extreme loads under axial tension and axial compression |

|

| 图 13 内压和外挤载荷下承载极限对比 Fig.13 Extreme loads under internal pressure and external pressure |

现场作业中套管承受外挤极限的强弱是评估其服役寿命长短的关键指标,经液压加固补贴后的破损套管其承受外挤载荷的极限为79.00 MPa,明显高于无损套管的73.22 MPa,说明该补贴方式在现场实际应用中具有很明显的优越性。

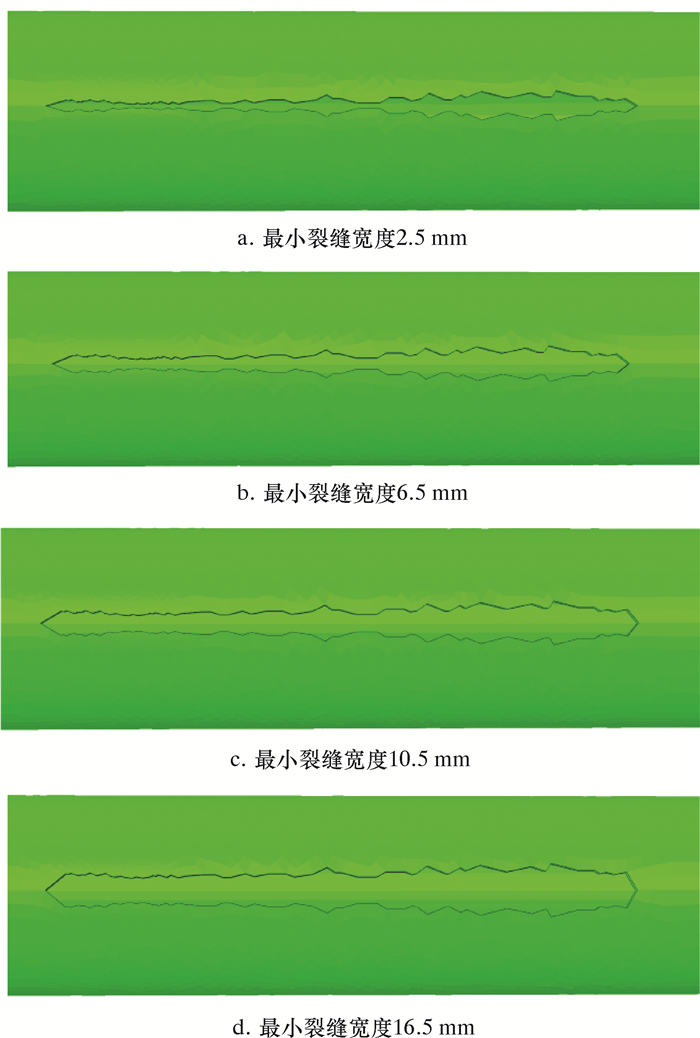

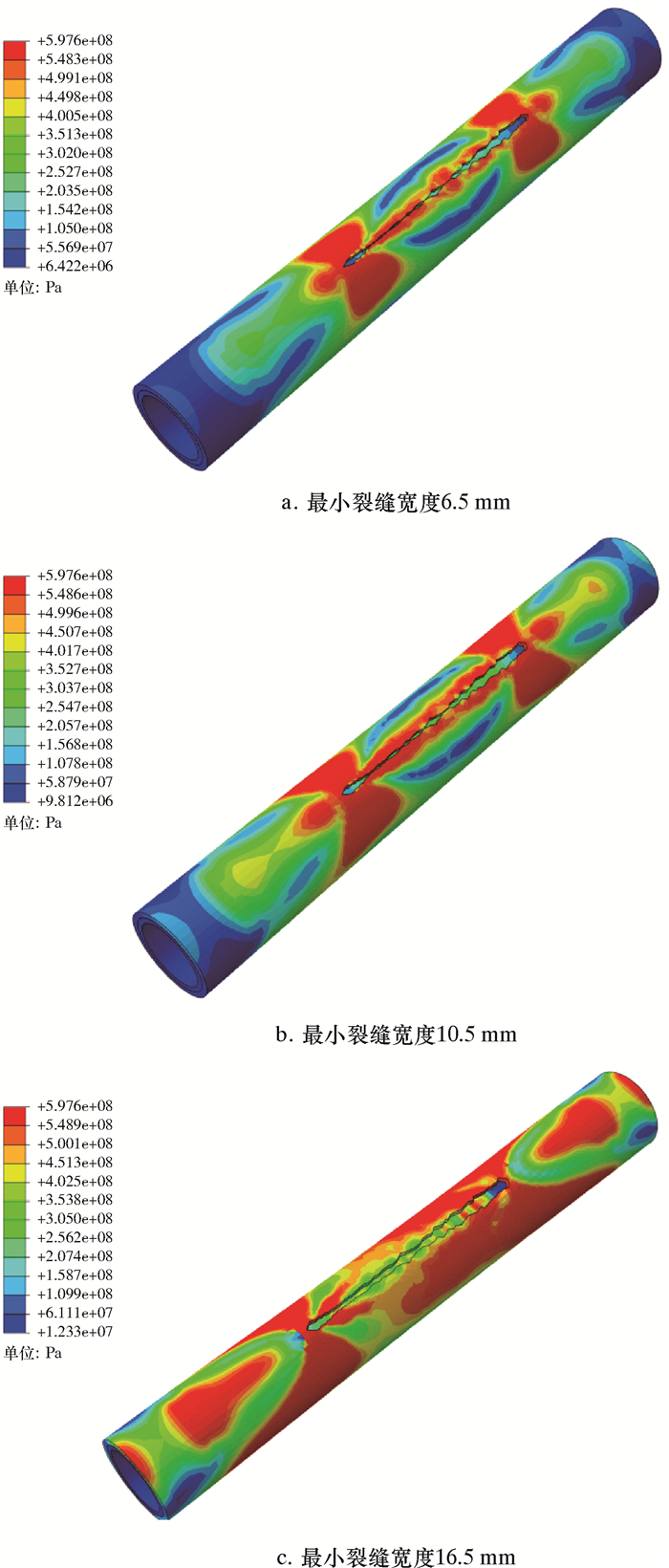

3.2 裂缝宽度的影响套管表面裂缝的存在严重影响了外挤工况下套管的屈服范围和裂缝的凹陷深度。本节研究了相同外挤载荷下裂纹宽度对套管组合体屈服范围(以裂缝处凹陷深度为指标)的影响程度。保持套管裂缝长度400 mm不变,建立最小裂缝宽度分别为2.5、6.5、10.5以及16.5 mm的破损套管,如图 14所示。对上述4种经液压加固补贴方式修补后的套管组合体分别施加79 MPa的外挤压力,得到应力云图如图 15所示。由图 15可以发现:相同外挤压力下,随着裂缝宽度的增多,套管表面屈服范围逐渐增大;当最小裂缝宽度为2.5 mm时,只有裂缝尖端和裂缝中间位置发生屈服;当最小裂缝宽度为16.5 mm时,套管表面

|

| 图 14 4种不同裂缝宽度的破损套管模型 Fig.14 Four damaged casing models with different fracture widths |

|

| 图 15 79 MPa外压下不同裂缝宽度的套管组合体应力云图 Fig.15 Stress distribution of a combined casing string with different fracture widths under external pressure of 79 MPa |

裂缝宽度对补贴管的外挤承压极限也会产生明显影响。研究发现,随着套管裂缝宽度的增大,补贴管承受外挤载荷的极限迅速下降。图 16给出了4种裂缝宽度的套管经补贴后承受外挤载荷的结果对比。由图 16可看出:最小裂缝宽度为2.5 mm的套管补贴后所能承受的极限外压为79.0 MPa,此时补贴管到达材料的屈服强度;而最小裂缝宽度为16.5 mm的套管补贴后所能承受的极限外压仅为17.1 MPa,补贴后组合体的承压极限明显降低。

|

| 图 16 不同裂缝宽度的套管组合体承压极限对比 Fig.16 Extreme load limits of a combined casing string with different fracture widths |

通过更改补贴管材质(如采用35CrMo合金结构钢),可明显提高补贴组合体在内压以及外挤工况下的极限承载能力。

4 结论(1) 破漏套管表面的裂缝对组合体承受外挤工况的影响较大,而对组合体承受轴向拉力、轴向压力以及内压等工况影响甚微。

(2) 裂缝的宽度严重影响补贴后套管组合体承受外挤工况的极限能力。以ø139.7 mm×7.72 mm的N80钢级套管为例,当破漏套管最小裂缝宽度小于2.5 mm时,经液压加固补贴后组合体在轴向拉力、轴向压力、内压和外挤4种载荷工况下的承压极限均高于无损套管的承压极限,满足现场工况要求;而当最小裂缝宽度大于6.5 mm时,补贴后的套管组合体承受的极限外挤载荷小于63.4 MPa,抵抗极限外挤的能力有所降低。通过更改补贴管材质(如采用35CrMo合金结构钢,屈服强度大于835 MPa),可明显提高补贴组合体在内压及外挤工况下的极限承载能力。

| [1] |

杨慧. 热采水平井套损机理分析及破漏套管补贴加固技术研究[J]. 机械工程师, 2014(10): 250-252. YANG H. Casing damage mechanism analysis of horizontal wells in thermal recovery and Research on casing subsidy reinforcement technology[J]. Mechanical Engineer, 2014(10): 250-252. DOI:10.3969/j.issn.1002-2333.2014.10.117 |

| [2] |

潘志勇, 宋生印, 张树茂, 等. 石油套管管体刺漏失效分析[J]. 机械工程材料, 2014, 38(2): 98-101. PAN Z Y, SONG S Y, ZHANG S M, et al. Piercing failure analysis of oil casing pipe[J]. Materials for Mechanical Engineering, 2014, 38(2): 98-101. |

| [3] |

付丽霞, 朱伟. 套管错断的原因、实例及解决的办法[J]. 石油石化节能, 2002(9): 35-42. FU L X, ZHU W. Reasons, examples and solutions of casing dislocation[J]. Energy Conservation in Petroleum & Petrochemical Industry, 2002(9): 35-42. |

| [4] |

韩守信. 套管补贴水泥加固修井技术在套损井中的应用[J]. 中国石油和化工标准与质量, 2011, 31(11): 137. HAN S X. Application of Casing Subsidy Cement Reinforcement Workout Technology in Casing Damaged Wells[J]. China Petroleum and Chemical Standard and Quality, 2011, 31(11): 137. DOI:10.3969/j.issn.1673-4076.2011.11.101 |

| [5] |

马海涛, 林觉振, 王海涛, 等. 应用于套管补贴的膨胀管技术[J]. 石油钻采工艺, 2005, 27(1): 70-71. MA H T, LIN J Z, WANG H T, et al. Expandable tubular technology applicated in casing patching[J]. Oil Drilling & Production Technology, 2005, 27(1): 70-71. DOI:10.3969/j.issn.1000-7393.2005.01.022 |

| [6] |

李敢. 热采井漏失套管液压补贴加固技术研究与应用[J]. 石油机械, 2014, 42(12): 116-118. LI G. Research of hydraulic casing patch and reinforcement for thermal recovery wells[J]. China Petroleum Machinery, 2014, 42(12): 116-118. DOI:10.3969/j.issn.1001-4578.2014.12.027 |

| [7] |

田启忠, 温盛魁, 伊伟锴, 等. 长井段套管破损补贴修复技术研究与应用[J]. 石油机械, 2015, 43(11): 88-91. TIAN Q Z, WEN S K, YIN W K, et al. Patching techniques for reparation of damaged casing in long well interval[J]. China Petroleum Machinery, 2015, 43(11): 88-91. |

| [8] |

张瑞霞. 长距离套破井液压补贴加固工艺技术[J]. 石油机械, 2017, 45(7): 101-103. ZHANG R X. Study on the hydraulic remedy and reinforcement technology for long section casing damaged well[J]. China Petroleum Machinery, 2017, 45(7): 101-103. |

| [9] |

黄满良, 黄华宁, 张飙, 等. 膨胀管补贴施工中最大下入深度的确定[J]. 石油钻采工艺, 2018, 40(2): 190-192. HUANG M L, HUANG H N, ZHANG B, et al. Determination of the maximum setting depth during the construction of expandable tabular patching[J]. Oil Drilling & Production Technology, 2018, 40(2): 190-192. |

| [10] |

ANON. ABAQUS analysis user's manual[M].[S.l.]: Hibbitt, Karlsson and Sorensen Incorporation, 2014.

|

| [11] |

顾亦磊.复合材料机械连接强度分析及影响因素研究[D].西安: 西北工业大学, 2006. GU Y L. Mechanical joint strength analysis and influencing factors of composite materials[D]. Xi'an: Northwestern Polytechnical University, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10699-2006057265.htm |