0 引言

水驱采油作为一种维持油井产量的常用方法,已经在全世界各大油田开发中得到了较为广泛的推广和应用[1-3]。但是这种方法用于稠油开采有明显的缺点,主要包括采收率低、波及系数小和效率低等[4-5]。利用蒸汽驱等热采手段对水驱开采后的稠油油藏进行二次开采,可以显著降低原油启动压力梯度和提高渗流速度,从而提高驱油效率。由于水驱采油过程中油藏压力基本保持不变且油藏孔隙中充满水,不利于高温水蒸气进入油藏,导致高温水蒸气的波及体积小和驱扫效率低[6-7],所以必须将油藏压力降低到5 MPa以下。

为了降低油藏压力,需要将油藏中的液体排出,这就使得原来作用在液体上的部分载荷转移到油藏基岩上,导致套管受到的外挤压力增大。同时,基岩受力增大也会导致地层孔隙度降低、渗透率下降[8-10],在保持生产井排液速率不变时就需要降低井底压力,扩大生产压差,这就会恶化套管受力状况,可能导致套管发生损坏。套管作为油气采出通道,确保其安全至关重要,也是该领域的研究热点和难点问题[11-13]。因此,如何确保排液降压中套管安全是水驱稠油油藏转热采成功实施的关键。

本文首先通过建立油藏降压过程中油藏压力计算模型,获得孔隙压力和井底流压分布规律,为套管受力计算提供边界条件。随后建立油藏压力下降对套管受力影响的三维地质力学计算模型,明确油藏降压参数与套管受力之间的关系。最后,根据胜利油田某区块具体地层参数,研究排液速率、排液时间和油藏渗透率对套管安全的影响规律,给出科学、合理的降压施工作业参数,为胜利油田水驱稠油转热采区块降压施工提供指导。

1 油藏降压规律模拟计算胜利油田某稠油区块经过多年的水驱开采,目前已经进入高含水率阶段,继续进行水驱开采已不经济,因此规划将开发方式转为蒸汽驱热采。为了保证水驱稠油转热采的顺利实施,首先在较小区域内开展前期现场试验。根据工艺要求,首先要把试验区块中的油藏压力降低到5 MPa以提高水蒸气的波及范围,提高稠油热采效果。由于该区块前期采用水驱开采,油藏压力变化不大。现改为降压开采,即注水井停止注水,而生产井继续生产,使地层压力出现一定的亏空,从而达到降低油藏压力的目的。因在整个试验区的周围分布了24口平衡井,所以可以认为在整个试验区块内压力下降基本不受外部其他井的影响。实施水驱稠油转热采区域面积约为0.7 km2。

1.1 计算模型及边界条件为了预测试验区块内油藏压力的降低规律,建立了试验区域的二维数值模拟计算模型。图 1给出了胜利油田某水驱稠油转热采区块降压计算模型。由于该区域储层均质性较好、厚度基本相等,采用二维平面计算模型。该模型长约1 000 m、宽约700 m,共分布着15口排液井。由现场监测数据可知,该区域水驱采油后期产液主要为水(含水体积分数达95%)。因此,假定在排液降压过程中排出来的液体主要成分为水,相关物性参数按照水的标准来选取。这15口井相对位置根据实际情况选取,井底流压根据排液速率换算为相应的排量施加在井眼节点上。由于降压区域边界分布有24口压力平衡井,即在排液过程中通过向这些平衡井中注水,保持井筒内液面高度不变。在数值模拟计算时,在模型4个边界上施加恒定内压边界条件。该试验区块渗透率为(1 500~1 600)×10-3 μm2,具有较好的渗透性。现场监测数据表明,该区域油藏压力基本呈现均匀分布,其值约为9.7 MPa,将其设为油藏压力分布的初始条件。该模型一共包括3 666个节点和10 003个单元。

|

| 图 1 胜利油田某水驱稠油转热采区块降压计算模型 Fig.1 Calculation model for predicting the reservoir pressure reduction of a heavy oil reservoir block in Shengli Oilfield shifting from water flooding to thermal recovery |

本文在数值模拟计算时首先对多种单元尺寸和网格形状进行试算,确保计算结果对网格尺寸的独立性。通过试算发现,本文采用的网格尺寸和网格类型可以满足计算精度和效率的要求。

考虑到油藏降压过程中地层渗透率和排液速率都会发生变化,同时这两个因素也是控制降压过程中套管受力的主要因素,所以在数值模拟计算中地层渗透率分别取851×10-3和1 560×10-3 μm2,单井排液速率分别取36、60、72、96、120和180 m3/d,计算出相应的孔隙压力分布,并且取其中某一井眼附近的孔隙压力数据作为后面计算套管受力的边界条件。整个试验区的面积约为0.7 km2,周围分布着24口压力平衡井,故该区域在空间上不能被视为一个无穷大区域,不会形成一个稳定的平衡状态,而是一个动态压力平衡过程。由于降压时不对油藏进行液体补充,油藏压力随着排液时间的延长而不断降低。在这个过程中,时间是一个重要因素。因此,下面将重点研究地层渗透率、排液速率和时间等3个因素对油藏压力降低的影响规律。

1.2 油藏压力分布图 2给出了排液速率为84 m3/d时不同渗透率条件下油藏压力分布云图。对于单个井眼,井底位置处压力最小,随着距井眼距离的增加,压力不断增加。由图 2可以看出,低压区主要集中在计算区域的中间部分,尤其在29-520井和30-521井位置处压力最低。这主要是因为中间部位的井眼距离边界平衡井位置较远,水被排液井抽取后得不到及时补充,导致井筒周围的压力快速下降。同时,由于中间区域受到周边其他井眼抽汲作用的影响,进一步降低了该区域的油藏压力。通过对比图 2a和图 2b中的计算结果可知,当油藏渗透率较小时,油藏压力降低速率较快且容易在中心区域形成低压区域。这主要是因为当油藏渗透率较低时,水从较远处的边缘平衡井中流入到排液井中受到的阻力更大,能够流入到排液井中的量也更少。这就意味着当排液速率不变时,降压区域油藏中将会有更多的液体被排出,从而导致渗透率较低时降压区域油藏的压力降低速度更快。

|

| 图 2 排液速率为84 m3/d时不同渗透率条件下油藏压力(MPa)分布云图 Fig.2 Distribution of reservoir pressure (MPa) under different permeability at a unloading rate of 84 m3/d |

在排液后期,流固耦合作用将使油藏基岩中的应力增大,孔隙和喉道发生闭合,从而导致油藏渗透率显著降低。如果此时继续保持较高的排液速率,将会导致井筒附近流压显著降低甚至出现负压,这对套管安全极为不利。因此,在排液后期建议适当降低排液速率,控制作用在套管上的载荷增加量。

图 2显示以29-520井为中心的区域油藏压力下降最为显著,因此以29-520井和28-521井两口井井眼连线上的油藏压力作为研究对象,分析排液时间和排液速率对油藏压力的影响规律。

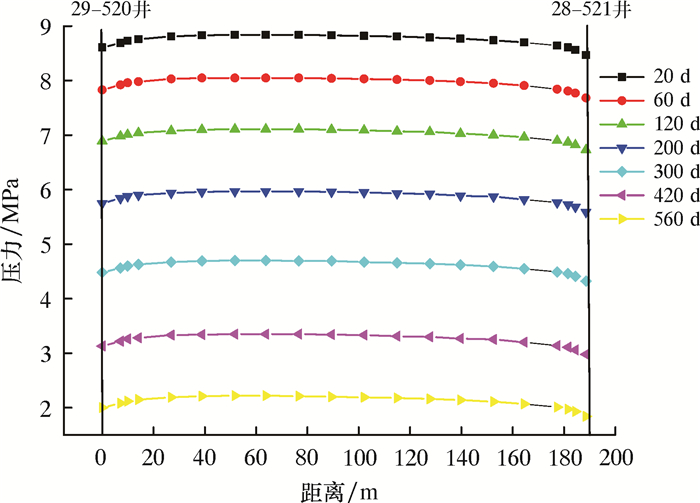

图 3给出了排液速率84 m3/d、渗透率1 560×10-3 μm2时不同时刻29-520井与28-521井井间油藏压力分布。由图 3可以看出,油藏压力在井底处最低,随着与井底距离的增加而不断增加。当距离井眼超过10 m左右时,油藏压力基本上保持不变,说明井眼抽汲作用影响范围有限。随着排液时间的延长,油藏压力不断降低,整体上呈现较为均匀的下降。

|

| 图 3 排液速率84 m3/d、渗透率1 560×10-3 μm2时,不同时刻29-520井与28-521井井间油藏压力分布 Fig.3 Reservoir pressure distribution of Well 29-520 and Well 28-521 at different time at a unloading rate of 84 m3/d and a reservoir permeability at 1 560×10-3 μm2 |

2 油藏降压作用下套管受力分析 2.1 套管受力计算三维地质力学模型及边界条件

油藏压力下降对套管受力作用机理较为复杂[6, 13-14],通过解析解很难求解出套管中的应力值,尤其在考虑各种因素综合作用时就更加困难了。为了研究油藏压力下降对套管和水泥环应力变化的影响规律,建立了套管-水泥环-地层三维地质力学模型。上覆岩层压力作用在油藏顶面上,在油藏降压过程中基本保持不变。上覆岩层压力由油藏中的基岩和流体共同承担,存在以下关系[14-15]:

|

(1) |

式中:pv为上覆岩层压力, pc为基岩承受的压力,pr为流体压力,单位均为MPa。

由式(1)可知,随着液体从地层孔隙采出,因降压过程中油藏中的液体得不到补充,致使油藏中的孔隙压力下降、基岩中应力增大,进而导致套管柱受到的外挤载荷增加。因此,在进行数值模拟时,假设油藏压力的下降值等于基岩承受压力的增大值。这样既可以保证数值模拟与实际情况的相似度,又可以简化计算过程,使整个数值模拟具有更强的可操作性。

考虑计算油藏降压过程中套管受力的三维地质力学模型具有较好的对称性,在建模过程中仅建立¼模型,以提高计算效率。该模型为一个长方体,其长、宽、高分别为100、100和40 m,如图 4所示。井眼位于模型的一个角上,由内到外分别为套管、水泥环和地层,其中套管内表面受井底流压作用。套管外表面与水泥环内壁相连,套管柱尺寸为ø177.8 mm×9.18 mm(外径×壁厚),钢级为N80。水泥为G级固井水泥,水泥环厚度为30 mm。水泥环外壁与地层相连,地层外部受油藏压力作用。假设固井质量完好,套管、水泥环和地层之间粘接可靠、无相对滑移。由于胜利油田某水驱稠油转热采作业区块内不含有断层等地质构造,所以在设置边界条件时不考虑断层的影响。由于该区块储层孔隙率大,降压过程中储层压缩效果明显。另外,套管在储层位置处的射孔也会降低套管强度值。因此,认为在储层位置的套管和水泥环是整个井筒中受力最大、最容易发生破坏的区域。该区域的套管受力是研究重点。计算过程中以胜利油田某区块实际储层的地应力作为边界条件,即1 300 m深度处的地层应力和油藏压力。数值模拟计算用到的材料参数见表 1。

|

| 图 4 油藏降压过程中套管受力计算三维地质力学模型 Fig.4 Three dimensional geomechanical model for calculating the casing stress in the reduction of reservoir pressure |

| 参数名称 | 套管 | 水泥环 | 地层 |

| 密度/(kg·m-3) | 7 850 | 1 830 | 2 720 |

| 弹性模量/GPa | 194 | 22 | 17 |

| 泊松比 | 0.26 | 0.12~0.17 | 0.18~0.22 |

2.2 油藏降压过程中套管受力分析

根据前面的计算结果,在29-520井附近油藏压力下降最快,套管所受到的载荷最大,最易发生套损。因此,取29-520井作为套管受力研究目标。利用图 4中的三维地质力学模型计算得到不同油藏压力条件下对应的套管最大Mises应力,从而建立套管最大Mises应力与油藏渗透率、排液速率等因素之间的对应关系。为了研究油藏压力和渗透率对套管最大Mises应力的影响,下面分别对油藏压力取5、7和9 MPa,渗透率取496×10-3、851×10-3、1 206×10-3、1 560×10-3、1 915×10-3、2 270×10-3、2 624×10-3和2 980×10-3 μm2进行模拟计算,计算结果如图 5所示。

|

| 图 5 不同油藏压力和排液速率条件下套管最大Mises应力与渗透率间关系曲线 Fig.5 Relationship between the maximum Mises stress of the casing and the reservoir permeability under different reservoir pressures and unloading rates |

由图 5可知,套管柱最大Mises应力随着渗透率的增加而不断降低并逐渐趋于稳定。例如,在排液速率为120 m3/d、油藏压力为9 MPa、渗透率为496×10-3和2 980×10-3 μm2条件下,套管的最大Mises应力分别约为391和377 MPa。这主要是因为在相同排液速率条件下,渗透率越大,需要的井底流压越高,越有利于套管受力。对比不同排液速率条件下的套管受力计算结果可知,排液速率对套管最大Mises应力影响不明显。对比图 5a和图 5b可知,油藏压力对套管受力影响较大,是套管破坏的重要因素。例如,油藏压力为5 MPa、排液速率为120 m3/d、油藏渗透率为496×10-3 μm2时,套管的最大Mises应力约为521 MPa,比油藏压力为9 MPa、其他条件相同时增加了约33%。这主要是因为油藏压力下降使得套管受到的外挤压力及轴向压力明显增大,最终大幅度提高了套管中的应力水平。同时,由于油藏排液降压过程中渗透率会降低,将进一步恶化套管受力,尤其在排液中后期这种现象将更为明显。这表明在油藏降压的中后期,由于油藏压力较低,较大的排液速率将会显著提高套管的应力水平,导致套管发生失效破坏。因此,应在排液降压中后期根据井底流压监测值及时调整排液速率,以确保套管安全。

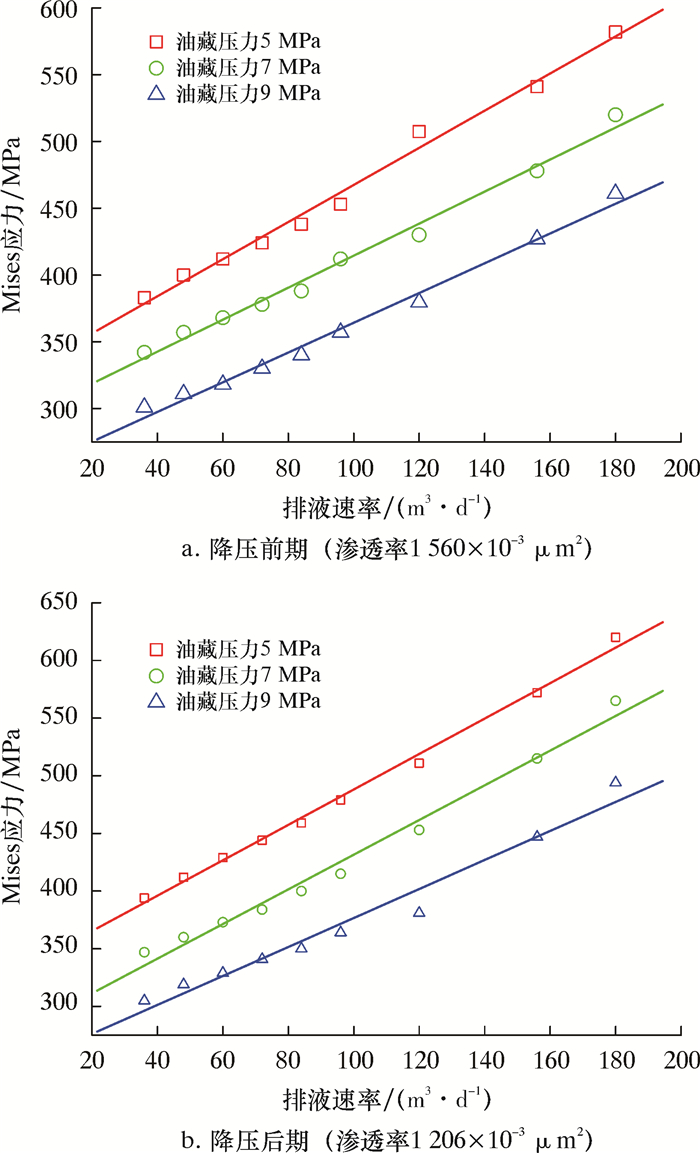

模拟计算时,由于胜利油田某试验区的地层渗透率在1 500×10-3 ~1 600×10-3 μm2之间,同时考虑到渗透率在降压过程中不断变小,故将渗透率取为1 560×10-3和1 206×10-3 μm2,油藏压力按照降压前期、中期和后期分别取为9、7和5 MPa。计算结果见图 6。

|

| 图 6 不同降压阶段套管最大Mises应力与排液速率关系 Fig.6 Relationship between the maximum Mises stress of the casing and the unloading rate at different reservoir pressure reduction stages |

由图 6可知,套管最大Mises应力与排液速率成正比例关系。油藏压力和渗透率越低,排液速率越大,套管最大Mises应力越大,套管越易损坏。因此在降压中后期一定要降低排液速率,以确保套管受力安全。

从图 6的计算结果可以得到降压初期和后期套管最大Mises应力与排液速率的关系。

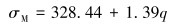

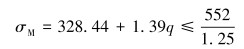

降压初期(油藏压力9 MPa、渗透率1 560×10-3 μm2),套管最大Mises应力与排液速率之间关系为:

|

(2) |

式中:σM为套管最大Mises应力,MPa;q为单井排液速率,m3/d。

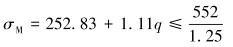

降压后期(油藏压力5 MPa、渗透率1 206×10-3 μm2),套管最大Mises应力与排液速率之间关系为:

|

(3) |

胜利油田某水驱稠油转热采试验区块完井套管柱尺寸为ø177.8 mm×9.18 mm(外径×壁厚)、钢级为N80。由API提供的N80套管性能参数可知[16-17],屈服强度[σ]=552 MPa,若要保证套管在降压过程中不发生屈服破坏,则须满足:

|

(4) |

式中:k为套管抗挤安全系数。

根据API设计标准,套管抗挤安全系数k取1.00~1.25[18],考虑到胜利油田某试验区块已经生产多年,k取为1.25,将上述计算参数代入式(2),则有:

|

(5) |

由式(5)可知降压初期容许排液速率q≤170 m3/d。

将上述计算参数代入式(3),则有:

|

(6) |

由式(6)可知降压后期容许排液速率q≤80 m3/d。

根据上述研究结论,对胜利油田某水驱稠油转热采试验区块排液速率进行了优化设计:①排液初期,即油藏压力为9.7~8.0 MPa时,排液速率设定为170 m3/d;②排液中期,即油藏压力为8.0~6.0 MPa时,排液速率设定为120 m3/d(根据上述计算结果采用线性插值获得);③排液后期,即油藏压力为6.0~5.0 MPa时,排液速率设定为80 m3/d。

按照上述设计参数,成功将该试验区块油藏压力从9.7 MPa降低到5.0 MPa,整个排液降压过程持续了560 d,未出现套管柱损坏现象。这表明本文建立的理论模型具有较高的可靠性。

3 结论(1) 将油藏压力降低到给定范围是水驱稠油油藏能否转热采的关键。根据水驱稠油油藏降压过程中油藏压力降低特征,建立了油藏压力降低过程中压力分布计算模型,并结合胜利油田某水驱稠油区块实际地层参数研究了油藏降压过程中压力变化规律。

(2) 以获得的油藏压力、井底流压和油藏基岩应力作为边界条件,建立了套管在油藏降压过程中受力计算的三维地质力学模型,得到了油藏降压过程中套管应力与排液速率和渗透率间对应的关系式。套管最大Mises应力与油藏压力和渗透率成反比例关系,与排液速率成正比例关系。

(3) 给出了胜利油田某试验区排液速率建议值:在排液降压初期、中期和后期排液速率分别不大于170、120和80 m3/d。按照上述设计参数,成功将该试验区块油藏压力从9.7 MPa降低到5.0 MPa,整个排液降压过程持续了560 d,未出现套管柱损坏现象。

| [1] |

杨智刚, 张宸恺, 刘旺东, 等. 水驱油田影响采油速度的因素[J]. 新疆石油地质, 2015, 36(5): 588-591. YANG Z G, ZHANG C K, LIU W D, et al. Influencing factors of oil production rate for waterflooding oilfields[J]. Xinjiang Petroleum Geology, 2015, 36(5): 588-591. |

| [2] |

黄安琪, 陈民锋, 山珊, 等. 海上油田水驱开发后期合理采油速度研究[J]. 复杂油气藏, 2017(4): 51-55, 59. HUANG A Q, CHEN M F, SHAN S, et al. Study on reasonable rate of oil production in later stage of waterflooding development in offshore oilfield[J]. Complex Hydrocarbon Reservoirs, 2017(4): 51-55, 59. |

| [3] |

窦蓬, 许杰, 谢涛, 等. 稠油热采安全侧钻距离数值模拟研究[J]. 石油机械, 2018, 46(11): 16-22. DOU P, XU J, XIE T, et al. Numerical simulation study on safe sidetracking distance of heavy oil thermal recovery well[J]. China Petroleum Machinery, 2018, 46(11): 16-22. |

| [4] |

杨康敏, 杨冰, 高俊山, 等. 稠油热采井封采一体上返调层工艺管柱研究[J]. 石油机械, 2015, 43(6): 96-98. YANG K M, YANG B, GAO J S, et al. Study on zonal regulating string combining zonal isolation and production for heavy oil thermal recovery well[J]. China Petroleum Machinery, 2015, 43(6): 96-98. |

| [5] |

冯岸洲.水驱稠油油藏化学法提高采收率技术研究[D].青岛: 中国石油大学(华东), 2012. FENG A Z. Researches on enhanced oil recovery chemical flooding in waterflooding heavy oil reservoirs[D]. Qingdao: China University of Petroleum(Huadong), 2012. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2071842 |

| [6] |

刘文章. 热采稠油油藏开发模式[M]. 北京: 石油工业出版社, 1998: 176-180. LIU W Z. The development models of heavy oil reservoirs by thermal recovery[M]. Beijing: Petroleum Industry Press, 1998: 176-180. |

| [7] |

姜婷婷, 杨秀娟, 闫相祯. 非均质油藏水平井分段注水优化软件的开发[J]. 石油机械, 2012, 40(7): 70-75. JIANG T T, YANG X J, YAN X Z. Development of optimization software for staged water injection in horizontal well of heterogeneous reservoir[J]. China Petroleum Machinery, 2012, 40(7): 70-75. |

| [8] |

WANG T R, ZHANG Y, LI L, et al. Experimental study on pressure-decreasing performance and mechanism of nanoparticles in low permeability reservoir[J]. Journal of Petroleum Science and Engineering, 2018, 166: 693-703. |

| [9] |

LIU M, XIE R H, WU S T, et al. Permeability prediction from mercury injection capillary pressure curves by partial least squares regression method in tight sandstone reservoirs[J]. Journal of Petroleum Science and Engineering, 2018, 169: 135-145. |

| [10] |

路保平, 丁士东, 何龙, 等. 低渗透油气藏高效开发钻完井技术研究主要进展[J]. 石油钻探技术, 2019, 47(1): 1-7. LU B P, DING S D, HE L, et al. Key achievement of drilling & completion technologies for the efficient development of low permeability oil and gas reservoirs[J]. Petroleum Drilling Techniques, 2019, 47(1): 1-7. |

| [11] |

徐国贤, 谢仁军, 吴怡, 等. 不同腐蚀缺陷套管剩余强度预测方法研究[J]. 石油机械, 2019, 47(7): 122-127. XU G X, XIE R J, WU Y, et al. Prediction method of residual strength of casing with different corrosion defects[J]. China Petroleum Machinery, 2019, 47(7): 122-127. |

| [12] |

付盼, 田中兰, 李军, 等. 页岩气水平井压裂地层滑移致套损模拟试验研究[J]. 石油机械, 2019, 47(3): 61-67. FU P, TIAN Z L, LI J, et al. Physical simulation experiment on casing damage caused by stratigraphic slip in shale gas horizontal well fracturing[J]. China Petroleum Machinery, 2019, 47(3): 61-67. |

| [13] |

李向阳, 孙伟, 张鹏飞, 等. 压实致邻近储层边界套管变形数值试验[J]. 石油机械, 2019, 47(2): 123-129, 135. LI X Y, SUN W, ZHANG P F, et al. Numerical experimental study on compaction-induced casing deformation adjacent to reservoir boundaries[J]. China Petroleum Machinery, 2019, 47(2): 123-129, 135. |

| [14] |

林元华, 雷正义, 施太和, 等. 储层压实引起套管失效的机理研究[J]. 石油钻采工艺, 2004, 26(3): 13-16. LIN Y H, LEI Z Y, SHI T H, et al. Study on mechanism of casing failure induced by the reservoir compaction[J]. Oil Drilling & Production Technology, 2004, 26(3): 13-16. |

| [15] |

李培超, 孔祥言, 卢德唐. 饱和多孔介质流固耦合渗流的数学模型[J]. 水动力学研究与进展(A辑), 2003, 18(4): 419-426. LI P C, KONG X Y, LU D T. Mathematical modeling of flow in saturated porous media on account of fluid-structure coupling effect[J]. Chinese Journal of Hydrodynamics, 2003, 18(4): 419-426. |

| [16] |

API Standards Subcommittee on Tubular Goods. Specification for casing and tubing: API Spec 5CT[S]. Washington DC: API, 2005.

|

| [17] |

王同涛, 闫相祯, 杨秀娟, 等. 深井、超深井套管磨损后剩余强度分析[J]. 石油机械, 2009, 37(10): 30-33. WANG T T, YAN X Z, YANG X J, et al. Study on tribological properties of textured sliding bearing unit of drill bit[J]. China Petroleum Machinery, 2009, 37(10): 30-33. |

| [18] |

API Standards Subcommittee on Tubular Goods. Bulletin on performance properties of casing, tubing, and drill pipe: API Bull5c2[S]. 21st ed. Washington DC: API, 1999.

|