2. 中石化胜利石油工程有限公司井下作业公司

2. Downhole Service Company, Sinopec Shengli Petroleum Engineering Co., Ltd.

0 引言

压裂返排液中含有的部分支撑剂(石英砂和陶粒等)会磨损放喷油嘴,使油嘴扩径,导致返排液流速过高,大量支撑剂返吐回流,进而致使裂缝的导流能力下降,严重影响压裂效果[1-4]。大量支撑剂快速流出又会进一步磨损放喷油嘴,在恶性循环中甚至导致压裂施工作业失败。为了保证压裂液返排施工作业顺利进行,需要不断更换严重磨损的放喷油嘴,这不仅增加了施工成本,而且使得返排施工频繁中断,影响压裂液的快速排出,导致排液时间延长,返排率下降,增加了储层伤害的风险。因此,需研究设计压裂液返排期间高压高含砂条件下的耐磨油嘴,以提高压裂施工的成功率和经济效益。

目前,高压高含砂条件下的耐磨技术侧重于对井下管柱、地面管汇和磨料水射流喷嘴的磨损规律研究,一般采用磨损试验和有限元数值模拟的研究方法[5-6]。陈彬等[7]通过试验研究了油井出砂对复合筛管的冲蚀损害规律。涂亚东等[8]利用有限元流体力学软件FLUENT数值模拟探讨了压裂过程中高压管汇内壁的冲蚀磨损问题。左伟芹等[9]采用拆分喷嘴的方法,通过磨损试验观察了磨料射流冲蚀喷嘴的情况。管金发等[10]对磨料水射流喷嘴的磨损规律进行了数值模拟研究,优化了射流参数。在水射流技术中,喷嘴是重要的换能元件,它可将压能转化为动能,对其磨损规律的研究重点是磨损对能量转化效率的影响。而对放喷油嘴的研究更侧重于其耐磨性,应重点优化放喷油嘴的内流道结构及材料,但是目前未见对放喷油嘴磨损规律研究的报道。有限元模拟方法在处理磨损过程中材料去除等大变形问题时,容易产生网格畸变,导致计算无法收敛[11]。受网格的局限,有限元方法无法体现出固液两相流中固相质量分数和粒径的特点,单纯将固相视为拟流体或离散相,将影响数值计算的准确性。

针对上述问题,本文基于光滑粒子流体动力学(SPH)和有限元(FEM)耦合的方法,对压裂返排液磨损放喷油嘴的规律进行数值模拟研究,优化设计放喷油嘴的内流道结构,优选油嘴材料,探讨支撑剂浓度和粒径对油嘴磨损程度的影响,并通过磨损试验验证数值模拟方法的准确性。本研究结果的应用可延长放喷油嘴的使用寿命,保证压裂液返排施工作业高效进行。

1 理论计算模型为了接近压裂返排液在放喷油嘴内的流动状态,提高磨损过程中材料非线性去除的计算精度,采用SPH耦合FEM的数值模拟方法,结合磨损模型,建立放喷油嘴磨损的理论计算模型。

1.1 SPH耦合FEM方法SPH方法使用一系列粒子离散问题域,是一种无网格算法[12],在模拟大变形和离散介质动力学问题时具有较大的优势。但相对于FEM方法,SPH方法的计算效率较低[13]。因此,结合两者的优势,建立SPH-FEM耦合算法,其基本思想为:对问题中的大变形区域采用SPH法计算,而对小变形区域采用FEM法计算,这样既可保证计算精度,又提高了计算效率。

1.1.1 SPH基本方程SPH方法借助一组无序点值,将问题域内任一宏观变量(速度和能量等)进行离散,通过核近似和粒子近似插值计算获得基本方程。

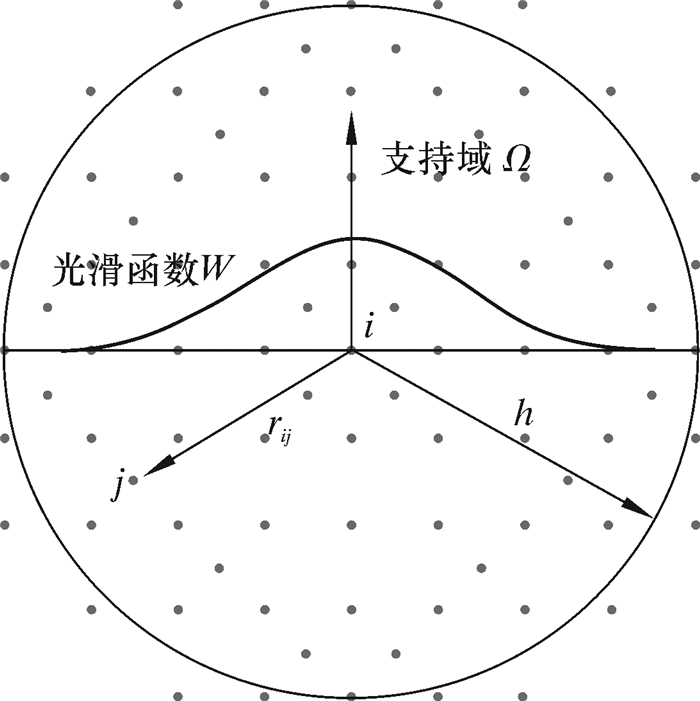

对于任一场函数f(x),其SPH基本形式如图 1所示,通过核近似后表示为:

|

| 图 1 SPH基本形式 Fig.1 SPH basic form |

|

(1) |

式中:Ω为包含点x和x′的支持域;W(x-x′, h)为核函数;h为光滑长度,即核函数的支持域范围。

通过粒子近似,将场函数f(x)的连续积分形式转化为支持域内所有粒子叠加求和的离散化形式。对于粒子i,其函数及其导数的粒子近似表达式为:

|

(2) |

|

(3) |

式中:mj为粒子j的质量,kg;ρj为粒子j的密度,kg/m3;N为支持域内粒子总量;rij为粒子i和粒子j之间的距离,m。

应用粒子近似对N-S方程进行离散,即可得到SPH形式的流体控制方程[14]。

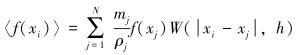

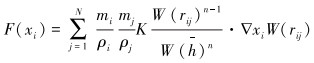

1.1.2 耦合算法在SPH-FEM耦合算法的计算程序中,通过罚函数接触算法实现耦合,在SPH粒子和有限元单元面上施加接触力F(xi),如同在两者之间放置一个弹簧(见图 2)。在计算的每一时间步进行穿透检测,若无穿透则不做处理,若发生穿透,则受到接触力作用。接触力计算式为[15]:

|

| 图 2 SPH-FEM耦合示意图 Fig.2 Schematic diagram of SPH-FEM coupling |

|

(4) |

式中:K为接触阀刚度,h为粒子间光滑长度均值。

1.2 磨损模型及判断标准在返排过程中,压裂液含有的支撑剂以不同速度和不同角度碰撞放喷油嘴内壁,因此磨损模型需考虑颗粒参数和材料参数等多种因素。基于Finner冲蚀磨损理论的E/CRC磨损模型考虑因素全面、应用广泛,可用于放喷油嘴的磨损规律研究[16]。

|

(5) |

式中:RER为单位时间、单位面积上的磨损量,g/(m2·s);N为单元面积上产生碰撞的颗粒数量;mp为颗粒的质量流率,g/s;B为被磨损件的布氏硬度;v为颗粒的冲击速度,m/s;fs为颗粒的形状系数;f(θ)为颗粒冲击角度函数;θ为冲击角度,rad;Af为放喷油嘴磨损计算单元面积,m2。

为了更好地比较放喷油嘴内流道结构、材料、支撑剂浓度和粒径对油嘴内壁磨损的影响,建立磨损程度判断标准,定义为磨损速率ER。以放喷油嘴内壁为积分域,对内壁单位时间、单位面积上的磨损量进行面积分,得ER=∫RERdA。

2 物理模型及结果分析 2.1 物理模型模型假设:①支撑剂颗粒随机分布到返排液中;②支撑剂颗粒碰撞放喷油嘴内壁后不变形、不破碎;③返排液流体以一定的推动压力成柱状流过放喷油嘴,推动压力即为放喷油嘴控制的回压。

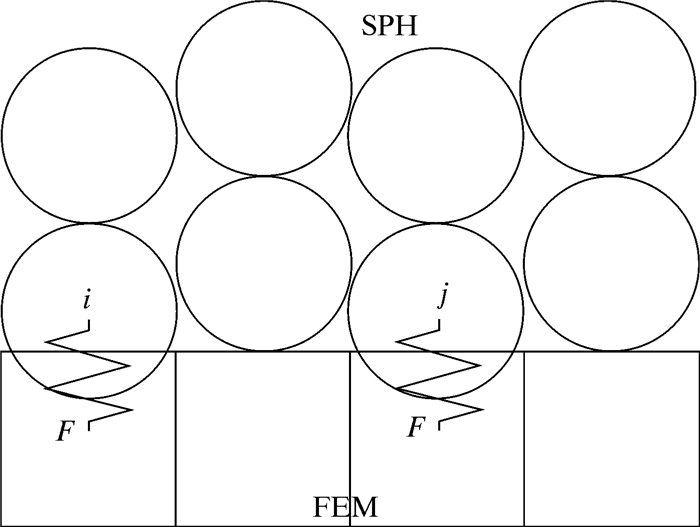

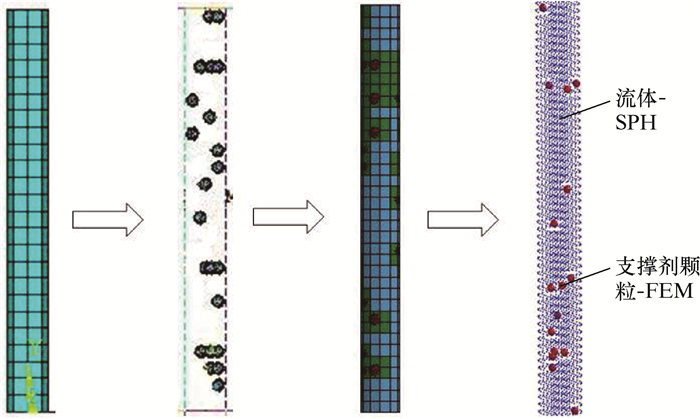

2.1.1 返排液流体模型压裂返排液是含有支撑剂颗粒的固液两相流,其中流体涉及大变形问题,采用SPH方法建模,支撑剂颗粒采用FEM方法建模。为使返排液流体模型更真实地反映支撑剂颗粒“低浓度、大粒径”的特点,采用如图 3所示的步骤建模。

|

| 图 3 返排液流体模型 Fig.3 Backflow fluid model |

第一步:建立三维返排液柱状流,根据支撑剂颗粒的大小,采用有限元方法对柱状流进行网格划分。根据支撑剂的浓度计算支撑剂颗粒的个数,即为所需随机单元的个数,应用随机算法随机选中柱状流中的有限元单元。

第二步:以选中的有限元单元的中心作为建立支撑剂颗粒有限元模型的坐标原点,建立支撑剂颗粒的有限元模型,并赋予颗粒的材料模型参数,同时删除柱状流中的其他单元,此时的柱状流中只有支撑剂颗粒。

第三步:重新对该柱状流进行网格划分,即流体的有限元网格,赋予流体的材料模型参数,此时柱状流中的流体和支撑剂颗粒均为有限元模型。

第四步:将流体部分的有限元单元转换成SPH粒子。SPH粒子的体积、质量和应力都等同于被置换的有限元单元相应的物理量。此时的柱状流中包含流体的SPH单元和支撑剂颗粒的有限元单元,即为完整的返排液流体模型。该模型尺寸为ø14 mm×50 mm,初定支撑剂质量分数为3%,支撑剂粒径为0.3 mm。

2.1.2 放喷油嘴模型为了研究不同放喷油嘴内流道结构对磨损程度的影响,分别建立锥形、等变速形和流线形结构的油嘴模型[17],油嘴入口直径均为14 mm,出口直径均为5 mm。放喷油嘴的收缩段长度和整体长度是需重点研究的结构参数,将通过数值模拟结果进行优化设计。初定放喷油嘴材料为HRA98硬质合金。采用六面体网格划分放喷油嘴,约束其X、Y和Z方向的位移,最终建立的物理模型如图 4所示。

|

| 图 4 物理模型 Fig.4 Physical model |

2.2 数值模拟结果分析

以流线形喷嘴为例,在不同压力条件下,采用控制单一变量的方法研究油嘴结构参数、材料、支撑剂质量分数和粒径对磨损程度的影响规律,并对结构参数和材料进行优化设计。

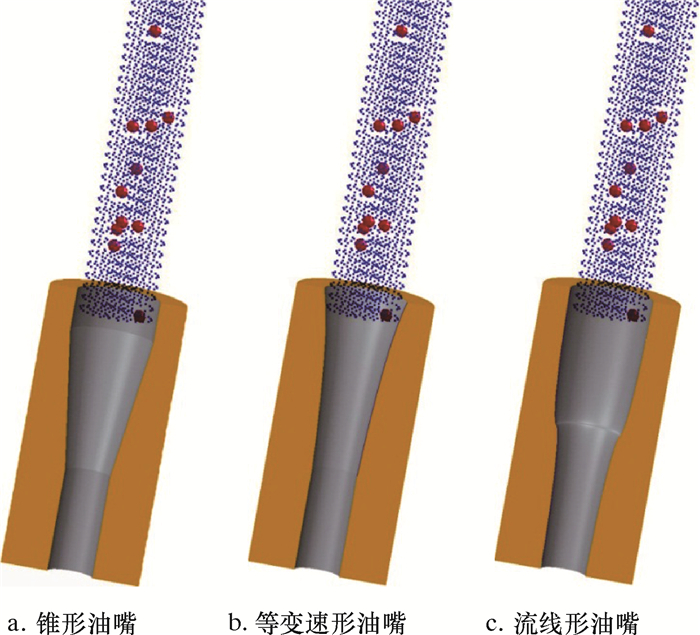

2.2.1 结构参数对磨损程度的影响在确定放喷油嘴的进、出口直径后,需重点优化收缩段长度L0和整体长度L。以L0和L0/L为研究参数,设定压力p为5、10、15、20和25 MPa,计算获得不同结构参数下油嘴的磨损速率ER,如图 5所示。

|

| 图 5 不同结构参数下油嘴的磨损速率 Fig.5 Wear rate of the nozzle under different structural parameters |

从图 5a可见,随着收缩段长度的增加,油嘴的磨损速率先缓慢减小,后急剧增大,并且磨损速率随着压力的升高而逐渐增大。这是因为在油嘴进、出口直径一定的情况下,当收缩段较短时,流线向直线段过渡时存在奇异点,即此时的流线并非十分光滑,随着收缩段长度在小范围内增加,流线逐渐趋于平滑,返排液对支撑剂颗粒的加速效果也较弱,因此磨损速率缓慢降低;达到最低点时,继续增大收缩段长度,使得支撑剂颗粒的加速历程得以延长,加速时间相对充裕,在放喷油嘴内获得较大的流动速度,从而加快了对油嘴内壁的磨损速率。同时,随着压力的升高,相当于返排液的流动动力增大,对支撑剂的加速效果明显,使得磨损速率增大。当收缩段长度为25 mm时,放喷油嘴内壁的磨损速率最低,因此在研究L0/L的影响时,确定L0=25 mm。

从图 5b可见,随着L0/L的增大,油嘴的磨损速率逐渐减小。分析认为,随着L0/L的增大,放喷油嘴的直线段逐渐减小,使得支撑剂颗粒在直线段的加速空间更小,加速效果更差,对油嘴内壁的冲蚀作用减弱,故磨损速率较低。因此,L0/L=0.6时,支撑剂颗粒对放喷油嘴内壁的冲蚀磨损速率最低,此时对应的放喷油嘴整体长度为42 mm。

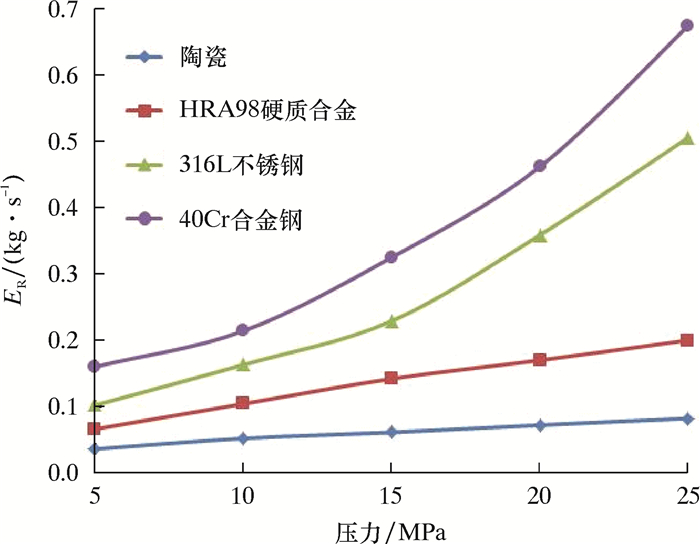

2.2.2 材料对磨损程度的影响以放喷油嘴收缩段长度25 mm,整体长度42 mm为模型基础,选取常用材料陶瓷、HRA98硬质合金、316L不锈钢和40Cr合金钢,计算获得不同压力条件下,不同材料放喷油嘴的磨损速率,如图 6所示。

|

| 图 6 不同材料下油嘴的磨损速率 Fig.6 Wear rate of the nozzle under different materials |

由图 6可见:随着压力的增加,不同材料放喷油嘴的磨损速率均逐渐增大,相对而言,陶瓷材料放喷油嘴的磨损速率曲线较为平缓,随着压力的增大,磨损速率无明显增大,说明其具有良好的抗磨效果,更能适应不同的压力环境;其次是HRA98硬质合金和316L不锈钢,而40Cr合金钢对应的磨损速率曲线最为陡峭,抗磨效果最差。这主要是因为陶瓷材料比金属材料耐磨损,密度低,具有更好的稳定性,并且在实际施工时,压裂返排液中含有部分酸液等腐蚀性液体,而陶瓷制品的主要成分是二氧化硅,不与大部分化学试剂发生反应,具有良好的耐酸蚀、抗氧化性能。因此,通过数值模拟优选放喷油嘴的材料为陶瓷。

2.2.3 支撑剂质量分数对磨损程度的影响以放喷油嘴的内流道结构和材料优化结果为基础,在支撑剂粒径0.3 mm,质量分数2.5%~5.5%情况时,计算获得不同压力、不同支撑剂质量分数下油嘴的磨损速率,如图 7所示。

|

| 图 7 不同支撑剂质量分数下油嘴的磨损速率 Fig.7 Wear rate of the nozzle under different proppant mass fractions |

由图 7可见,随着支撑剂质量分数的增大,放喷油嘴的磨损速率呈现先增大后减小的规律。分析认为,当返排液中支撑剂的质量分数较小时,流体中的颗粒比较稀疏,单位时间内冲蚀油嘴内壁的颗粒数目较少,冲击频率较低,此时油嘴的磨损速率较低。随着支撑剂质量分数增大,相当于单位时间内有效冲蚀油嘴内壁的颗粒增多,冲蚀频率增大,则磨损速率逐渐上升。但当支撑剂质量分数继续增大时,返排液中支撑剂颗粒过多,流动性能降低,对颗粒的加速效果变差,并且支撑剂颗粒之间相互碰撞加剧,增加了能量的内部耗散,使得有效冲蚀油嘴内壁的颗粒相对减少,冲击动能相对不足,油嘴的磨损速率平缓降低。

在实际施工过程中,应控制支撑剂的回流返吐,减小返排液中支撑剂的质量分数,推荐使用先进的压裂工艺,如脉冲纤维加砂压裂工艺或纤维增强压裂工艺[18]。

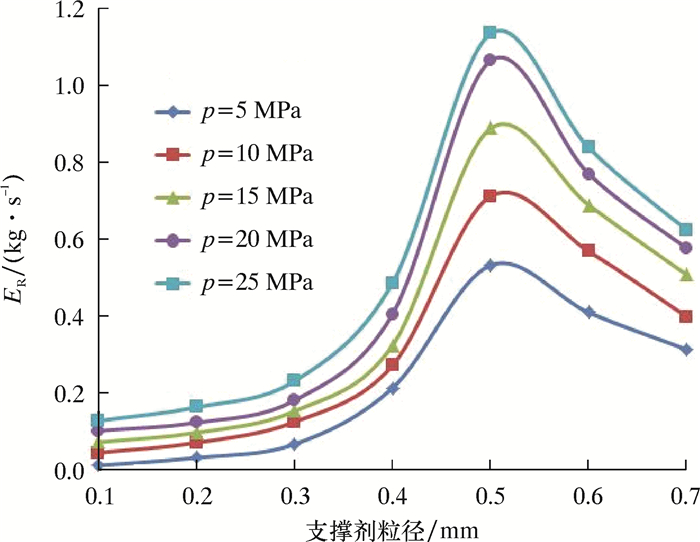

2.2.4 支撑剂粒径对磨损程度的影响以放喷油嘴的内流道结构和材料优化结果为基础,在支撑剂质量分数为3%、支撑剂粒径取0.1~0.7 mm时,计算获得不同压力、不同支撑剂粒径下油嘴的磨损速率,如图 8所示。

|

| 图 8 不同支撑剂粒径下油嘴的磨损速率 Fig.8 Wear rate of the nozzle under different proppant particle sizes |

由图 8可见,随着支撑剂粒径的增大,放喷油嘴的磨损速率先增大后减小。这主要是因为支撑剂粒径较小时,当支撑剂颗粒被加速到同一速度时,同种材料颗粒的冲蚀动能主要取决于粒径的大小,即小直径颗粒的质量较小,所获得的冲蚀动能较小,并且颗粒的直径与体积呈现三次方的关系,所以在小范围内,随支撑剂粒径的增大,放喷油嘴的磨损速率迅速增加。但随着支撑剂粒径继续增大,颗粒质量增大到返排液无法有效携带,致使颗粒的流动速度降低,冲蚀动能减小,对放喷油嘴的磨损速率降低。但大直径的支撑剂颗粒会增加压裂施工过程中堵塞的风险,存在安全隐患。因此,在满足支撑裂缝需求的情况下,应尽量选用直径较小的支撑剂颗粒。

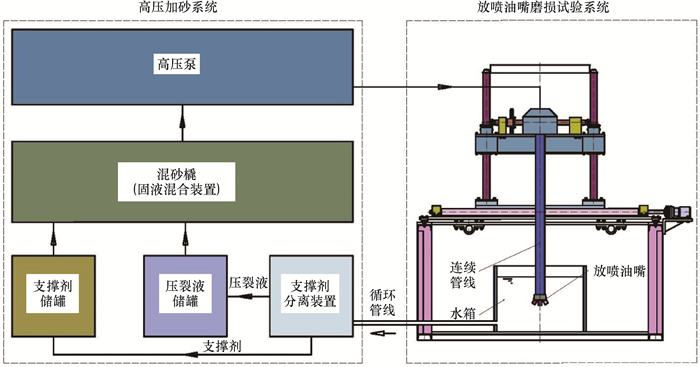

3 磨损试验验证 3.1 试验系统为了验证放喷油嘴磨损数值模拟结果的准确性,开展了磨损试验研究。室内试验利用高压泵加压表示放喷油嘴控制的回压,支撑剂的质量分数通过支撑剂储罐的输送装置控制。试验系统如图 9所示。

|

| 图 9 试验系统 Fig.9 Test system |

将压裂液和支撑剂按照设计的体积比输送至混砂橇,混合均匀后的固液两相流由高压泵按照设计的回压值增压,通过连接管线输送至放喷油嘴后高速喷出,支撑剂冲蚀磨损油嘴内壁,之后经过循环管线至支撑剂分离装置进行回收利用。为了保证试验条件的一致性,对3种内流道结构的油嘴同时进行磨损试验,观察磨损程度。与数值模拟条件对应,试验时支撑剂质量分数为3%,粒径为0.3 mm。

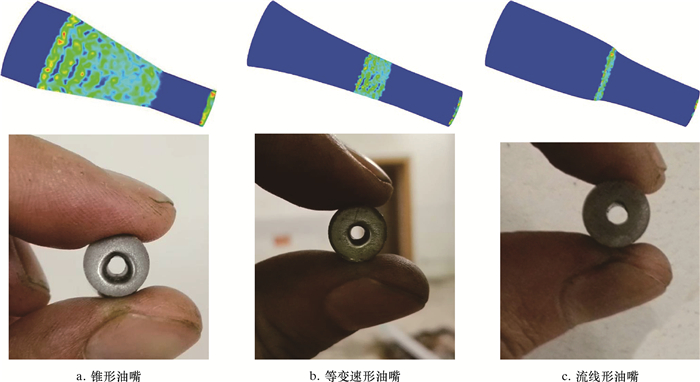

3.2 结果验证在进行放喷油嘴磨损试验时,采用与放喷油嘴磨损数值模拟相同的条件,即压力均为15 MPa,支撑剂质量分数均为3%,粒径均为0.3 mm,油嘴入口直径均为14 mm,出口直径均为5 mm,材料均为HRA98硬质合金。通过数值模拟获得放喷油嘴内壁磨损云图,通过磨损试验获得油嘴实际磨损程度,如图 10所示。

|

| 图 10 磨损程度对比 Fig.10 parison of wear levels |

由放喷油嘴内壁磨损云图可以看出,不同内流道结构的放喷油嘴磨损最严重的部位均出现在收缩段与直线段的过渡段和油嘴的出口处,而试验获得的油嘴出口处均有磨损,正好与数值模拟结果相互验证,并且数值模拟获得三种内流道结构的放喷油嘴中,锥形油嘴磨损最为严重,磨损云图几乎涵盖了整个收缩段,而流线形油嘴的磨损最轻,只在过渡段和出口处有轻微磨损。试验获得锥形油嘴出口处经磨损后明显扩径,磨损严重,等变速形油嘴的出口处稍有扩径,磨损次之,而流线形油嘴的出口处磨损并不明显,未出现扩径现象。数值模拟结果与试验结果相一致,验证了本文数值模拟方法的准确性。

锥形油嘴和等变速油嘴的收缩段与直线段之间并非圆滑过渡,使得该部位磨损严重,并且这两种结构的油嘴更有利于流体在收缩段和直线段加速,流体的喷出速度较大,支撑剂获得的冲蚀动能较大,这样会严重磨损出口部位,使出口出现扩径。流线形放喷油嘴的内壁光滑,符合流体的流动曲线,使得流体平滑流过,支撑剂对内壁磨损最轻。因此,优选放喷油嘴的内流道结构为流线形。

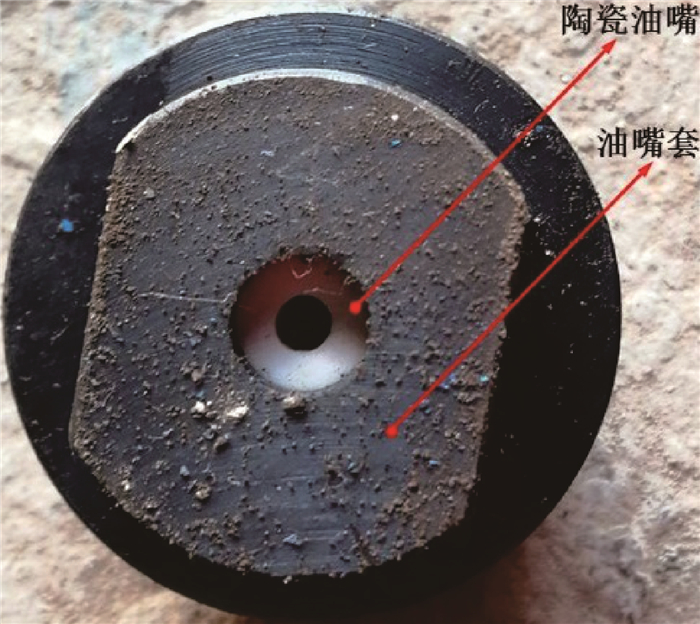

4 现场应用情况根据数值模拟结果优化设计放喷油嘴,确定油嘴的内流道结构为流线形,材料为陶瓷,结构参数为:收缩段长度25 mm,整体长度42 mm。加工该放喷油嘴,将其装入油嘴套内,如图 11所示,在油田压裂施工井推广应用。

|

| 图 11 放喷油嘴与油嘴套 Fig.11 Discharge nozzle and nozzle cover |

以大港油田小5-25-1井的压裂液返排施工作业为例,说明该放喷油嘴的现场应用效果。该井压裂后关井扩散压力,油压24.0~22.0 MPa,套压4.1~4.6 MPa。利用5 mm油嘴放喷,油压20.0~19.5 MPa,套压5.0~5.6 MPa,放喷3 h,累计排出压裂液18.8 m3,出口见支撑剂(石英砂)。在3 h的连续施工过程中,放喷油嘴控制油压稳定,未出现明显的磨损扩径现象,无需更换即可再次使用,达到了抗磨损的设计要求,可保证压裂液返排施工顺利进行。

5 结论(1) 综合利用光滑粒子流体动力学法(SPH)和有限元法(FEM)的优势,通过罚函数接触算法实现SPH和FEM的耦合,采用随机算法建立返排液流体模型,模拟研究了压裂液返排期间放喷油嘴的磨损规律。

(2) 放喷油嘴收缩段与直线段的过渡段和出口处磨损最严重,优选油嘴的内流道结构为流线形,收缩段长度为25 mm,整体长度为42 mm,材料为陶瓷。

(3) 放喷油嘴的磨损速率均随着支撑剂质量分数和粒径的增加呈现出先增大后减小的规律。

(4) 现场应用结果表明,优化设计后的放喷油嘴耐磨性强,使用寿命长,可保证压裂液返排施工作业高效进行。

| [1] |

刘克强, 王培峰, 贾军喜. 我国工厂化压裂关键地面装备技术现状及应用[J]. 石油机械, 2018, 46(4): 101-106. LIU K Q, WANG P F, JIA J X. Status and applications of surface equipment for factory fracturing in China[J]. China Petroleum Machinery, 2018, 46(4): 101-106. |

| [2] |

张晓斌. 压裂液自喷返排井口放喷油嘴直径优选研究[J]. 科技通报, 2018, 34(1): 55-59. ZHANG X B. Study on spray nozzle size optimization during fracturing fluid flow back[J]. Bulletin of Science and Technology, 2018, 34(1): 55-59. |

| [3] |

蒋廷学, 胥云, 张绍礼, 等. 水力压裂后返排期间放喷油嘴尺寸的动态优选方法[J]. 石油钻探技术, 2008, 36(2): 54-59. JIANG T X, XU Y, ZHANG S L, et al. Optimization of chock size during flowing back after hydraulic fracturing[J]. Petroleum Drilling Techniques, 2008, 36(2): 54-59. |

| [4] |

袁嘉欣.深层致密气压裂水平井支撑剂回流数学模型研究及应用[D].北京: 中国石油大学(北京), 2017. YUAN J X.Research and application of the mathematical model of proppant backflow of deep dense gas fracturing horizontal wells[D]. Beijing: China University of Petroleum (Beijing), 2017. http://cdmd.cnki.com.cn/Article/CDMD-11414-1019808174.htm |

| [5] |

VIEIRA R E, MANSOURI A, MCLAURY B S, et al. Experimental and computational study of erosion in elbows due to sand particles in air flow[J]. Powder Technology, 2015, 288: 339-353. |

| [6] |

PENG W S, CAO X W. Numerical simulation of solid particle erosion in pipe bends for liquid-solid flow[J]. Powder Technology, 2016, 294: 266-279. |

| [7] |

陈彬, 张启龙, 龚宁, 等. 水源井防砂复合筛管的冲蚀磨损试验研究[J]. 石油机械, 2019, 47(1): 93-100. CHEN B, ZHANG Q L, GONG N, et al. Experimental study on erosion wear of sand control composite screen in water source well[J]. China Petroleum Machinery, 2019, 47(1): 93-100. |

| [8] |

涂亚东, 徐小兵, 殷华锋, 等. 高压管汇冲蚀磨损规律研究[J]. 石油机械, 2018, 46(2): 84-88. TU Y D, XU X B, YIN H F, et al. Analysis on erosion wear laws of high pressure manifold[J]. China Petroleum Machinery, 2018, 46(2): 84-88. |

| [9] |

左伟芹, 卢义玉, 赵建新, 等. 实验研究喷嘴磨损规律的新方法[J]. 四川大学学报(工程科学版), 2012, 44(1): 196-201. ZUO W Q, LU Y Y, ZHAO J X, et al. The novel idea of experiment study on the wear mechanism of nozzles[J]. Journal of Sichuan University (Engineering Science Edition), 2012, 44(1): 196-201. |

| [10] |

管金发, 邓松圣, 伍建林, 等. 前混合磨料水射流喷嘴磨损规律的数值模拟[J]. 重庆理工大学学报(自然科学版), 2016, 30(12): 48-54. GUAN J F, DENG S S, WU J L, et al. Numerical simulation of the wear law of pre-mixed abrasive water jet nozzle[J]. Journal of Chongqing University of Technology (Natural Science), 2016, 30(12): 48-54. |

| [11] |

WANG F X, WANG R H, ZHOU W D, et al. Numerical simulation and experimental verification of the rock damage field under particle water jet impacting[J]. International Journal of Impact Engineering, 2017, 102: 169-179. |

| [12] |

胡德安, 韩旭, 肖毅华, 等. 光滑粒子法及其与有限元耦合算法的研究进展[J]. 力学学报, 2013, 45(5): 639-652. HU D A, HAN X, XIAO Y H, et al. Research developments of smoothed particle hydrodynamics method and its coupling with finite element method[J]. Chinese Journal of Theoretical and Applied Mechanics, 2013, 45(5): 639-652. |

| [13] |

BUI H H, FUKAGAWA R, SAKO K, et al. Lagrangian meshfree particles method (SPH) for large deformation and failure flows of geomaterial using elastic-plastic soil constitutive model[J]. International Journal for Numerical & Analytical Methods in Geomechanics, 2008, 32(12): 1537-1570. |

| [14] |

LIU M B. Smoothed particle method[M]. Singapore: World Scientific Publishing Co. Pte. Ltd., 2003.

|

| [15] |

VIGNJEVIC R, VUYST T D, CAMPBELL J C. A frictionless contact algorithm for meshless methods[J]. Computer Modeling in Engineering & Sciences, 2006, 13(1): 35-48. |

| [16] |

HADAVI V, MORENO C E, PAPNI M. Numerical and experimental analysis of particle fracture during solid particle erosion (part Ⅰ):modeling and experimental verification[J]. Wear, 2016, 356(357): 135-145. |

| [17] |

刘希圣. 钻井工艺原理[M]. 北京: 石油工业出版社, 1981. LIU X S. Drilling process principle[M]. Beijing: Petroleum Industry Press, 1981. |

| [18] |

苏国辉, 高伟, 李达, 等. 致密砂岩气藏脉冲纤维加砂压裂工艺参数优化[J]. 钻采工艺, 2018, 41(1): 46-48. SU G H, GAO W, LI D, et al. Optimization of fracturing with pulsed injection of proppant with fibers in tight sand gas reservoirs[J]. Drilling & Production Technology, 2018, 41(1): 46-48. |