2. 中国石油勘探开发研究院

2. PetroChina Research Institute of Petroleum Exploration & Development

0 引言

PDC钻头以其钻速快、破岩效率高及使用寿命长等优点在石油钻探领域发挥着重要作用。据统计,70%以上的PDC钻头失效由切削齿损坏造成,而切削齿的损坏形式又以磨损损坏为主[1],因此有必要对PDC钻头切削齿的磨损监测进行研究。

目前,国内外对PDC钻头切削齿磨损的研究主要以机械比能原理和切削齿受力模型为基础,且多以定性的方式对切削齿钝化趋势做分析。由于近钻头扭矩及摩擦因数等难以准确测量,国内至今尚未形成实时定量监测钻头切削齿磨损程度的有效方法。1998年,H.GEOFFROY等[2]分析了作用在PDC钻头切削齿上的切削力与接触摩擦力,从力学的角度定量给出了磨损程度的函数表达式,但由于摩擦因数不易求取,难以在现场实际应用。2002年,R.J.WAUGHMAN等[3]以机械比能原理为基础,通过实时机械比能的波动变化来定性地评估钻头切削齿的磨损情况,但无法实现磨损程度的定量精确计算。B.RASHIDI等[4]将机械比能与地层抗钻系数相结合,假定磨损程度单纯是钻进长度的函数,通过监测机械比能与钻速的变化来预测切削齿磨损程度,但实际钻进时,钻头切削齿磨损程度与钻进距离之间并非简单的线性关系,因此计算结果与实际存在较大偏差。鉴于此,笔者优选了适合PDC钻头的钻速方程,通过分析切削齿切削轨迹长度、切削齿磨损体积及机械钻速三者之间的关系,建立了相对磨损系数的迭代模型,提出了随钻PDC钻头切削齿磨损监测新方法,通过测录井数据对PDC钻头切削齿磨损程度进行实时定量监测。

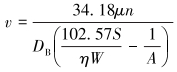

1 PDC钻头钻速方程优选选取合适的机械钻速方程是钻头切削齿磨损监测的基础。自20世纪60年代起,国内外就开始对影响钻速的因素进行研究并尝试建立钻速方程。1965年,A.AL-ABDUIJABBAR等[5]针对不同钻头类型,提出了普遍适用的经验钻速方程,即:

|

(1) |

式中:v为机械钻速,m/h;n为转速,r/min;W为钻压,kN;DB为钻头直径,m;a1、b1为与岩性相关的系数,无量纲。

A.T.BOURGOYNE等[6]通过对井场大量数据进行统计,应用多元回归方法得到了一个8参数的多元钻速方程,表示如下:

|

(2) |

式中:f1~f8分别表示地层可钻性、井深、地层孔隙压力、井底压差、钻压、转盘转速、钻头磨损程度及钻头水功率对钻速的影响函数,无量纲。

2005年,H.U.CAICEDO等[7]综合考虑井底压力环境对钻速的影响,结合比能原理,引入滑动摩擦因数,建立了钻速方程,即有:

|

(3) |

式中:μ为滑动摩擦因数,无量纲;S为围压下岩石抗压强度,MPa;η为能量效率,无量纲;A为井底面积,m2。

以上钻速方程分别从不同的角度出发,引入少量钻进参数和测录井参数来对机械钻速进行计算,在一定条件和范围内可满足工程需要。但这些方程由于未充分考虑钻头磨损程度对机械钻速的影响,所以在单支钻头钻进后期,实际机械钻速与机械钻速计算值之间的偏差会逐步增大。2010年,H.R.MOTAHHARI等[8]以G.HARELAND的钻速方程[9]为基础,假定钻头磨损函数与IADC钻头磨损等级呈线性关系,提出了适用于PDC钻头的钻速方程,经过现场实际检验,该方程与实际钻速之间拟合程度高,更能真实地反映钻进情况。钻速方程和磨损函数方程分别为:

|

(4) |

|

(5) |

式中:a、b、G是模型系数,无量纲;Wf是Rahimzadeh磨损函数值,无量纲;δBG为IADC钻头切削齿磨损等级,无量纲。

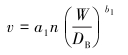

2 PDC钻头切削齿切削轨迹长度求取 2.1 物理模型钻进时,钻头在钻压和旋转扭矩的作用下不断旋转吃入地层,从而达到破岩的目的。此时,切削齿同时进行两种运动:一是绕钻头轴线做圆周运动,二是沿钻头轴线方向做直线运动[10]。因此,切削齿在实际钻进过程中的运动轨迹可等效为一条圆柱螺旋线,如图 1所示。

|

| 图 1 PDC钻头上切削齿A的运动轨迹示意图 Fig.1 Schematic diagram of the movement track of the cutter A on the PDC bit |

2.2 数学模型

假设PDC钻头上某切削齿A距钻头轴线的距离为r,且其初始位置为(r, 0, 0), 则切削齿A对应切削轨迹的参数方程为:

|

(6) |

式中:r为切削齿A距钻头轴线的距离,m;t为切削齿运动时间,min;x、y、z分别为t时刻切削齿A在笛卡尔坐标系中距X、Y、Z轴的距离,m。

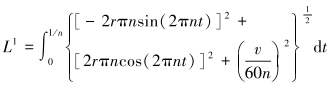

钻头旋转1周,记切削齿A对应切削轨迹的螺旋曲线为Γ,则切削轨迹长度L1为:

|

(7) |

对上式进行积分得:

|

(8) |

当钻头钻进长度为X的井段后,钻头所旋转过的转数为:

|

(9) |

式中:m为钻头旋转过的转数,无量纲;X为钻头所钻进的长度,m。

联立式(8)和式(9),得到钻头钻进长度为X的井段后,切削齿A对应的切削轨迹长度表达式,即有:

|

(10) |

通常情况下,钻头每旋转一圈所钻进的进尺远小于切削齿A所做圆周运动的周长,故切削轨迹长度L可近似表示为:

|

(11) |

由于PDC钻头上切削齿均匀排布,钻进时不同位置处的切削齿所做圆周运动的半径不同,所以距离钻头轴线越近,r值越小,距离钻头轴线越远,r值越大。将PDC钻头上所有切削齿视作一个整体,计算PDC钻头上切削齿的平均切削轨迹长度L。切削齿所做圆周运动的平均半径可表示为:

|

(12) |

联立式(11)和式(12),得到钻头钻过长度为X的井段后,PDC钻头上切削齿的平均切削轨迹长度L:

|

(13) |

将式(4)带入到式(13),最终可得:

|

(14) |

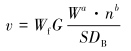

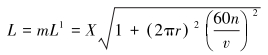

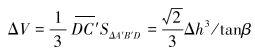

PDC钻头切削齿由金刚石层和WC层两部分构成,呈圆柱体结构,是PDC钻头主要的切削单元。金刚石层部分镶嵌在钻头端部及刀翼上,在钻进过程中,切削齿在切削力和接触摩擦力的共同作用下以剪切和犁削的形式破碎地层,这就导致切削齿的磨损形态多为局部偏磨[11]。对实际磨损后的切削齿进行抽象,得到简化的几何模型,如图 2所示。

|

| 图 2 PDC钻头切削齿磨损后的形态 Fig.2 Shape of the PDC bit cutter after wear |

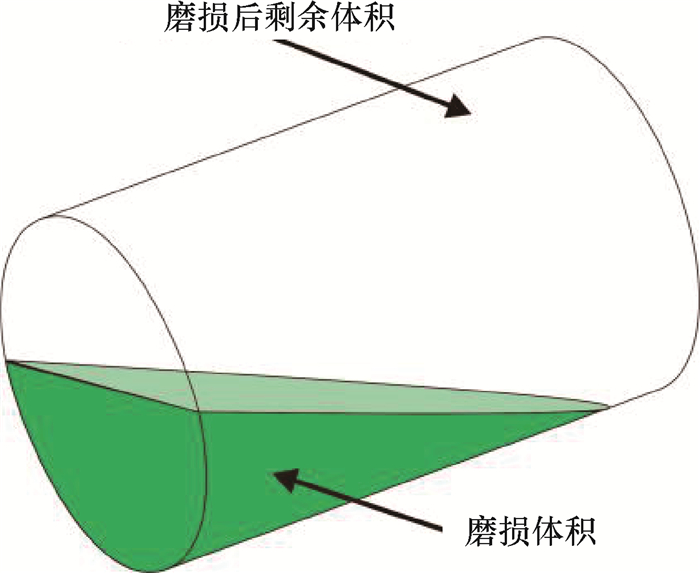

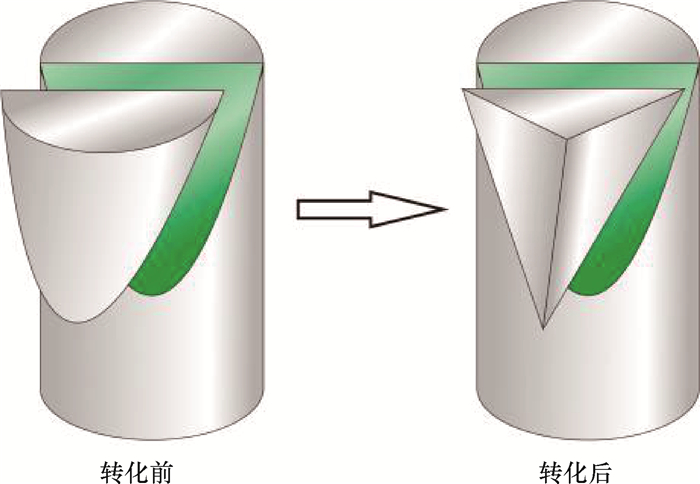

PDC钻头切削齿产生磨损后,磨损体积为图 2中圆柱体的绿色部分,在满足工程精度的条件下,可以将切削齿的磨损体积近似转化为一个三棱锥,等效转化过程如图 3所示。

|

| 图 3 PDC钻头切削齿磨损体积的等效转化 Fig.3 Equivalent transformation of the wear volume of PDC bit cutter |

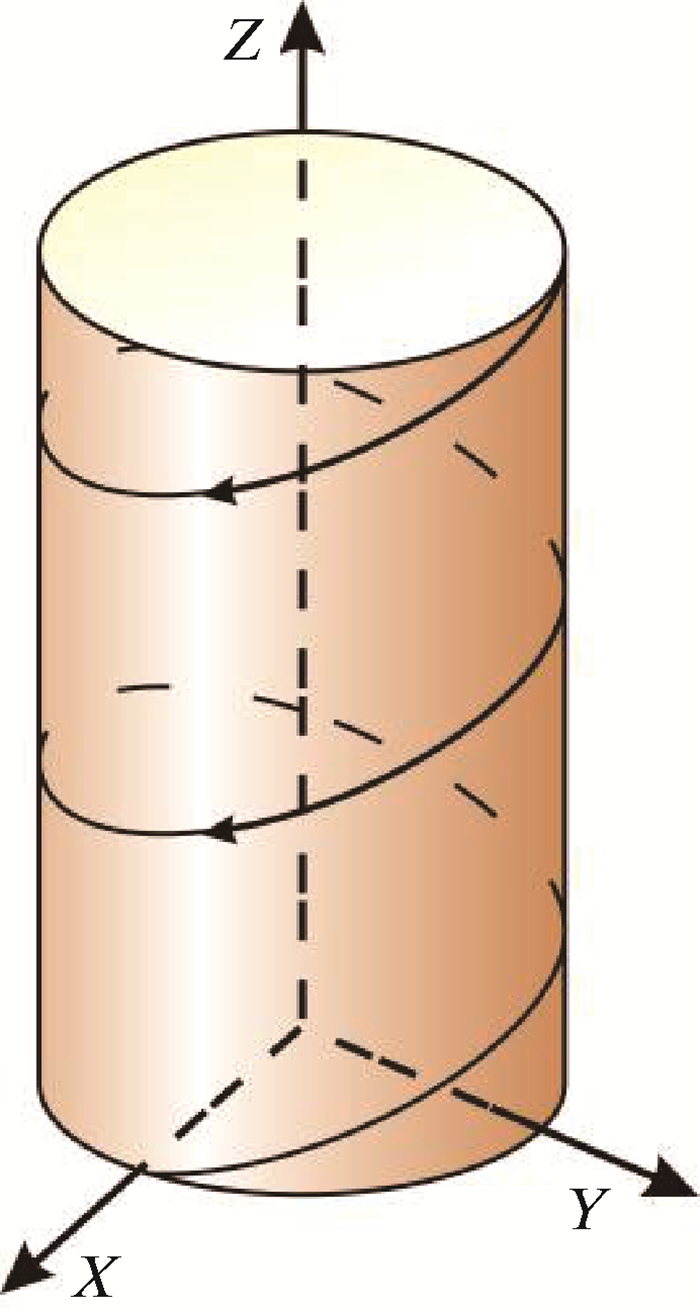

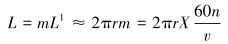

3.2 相对磨损系数与磨损体积的关系

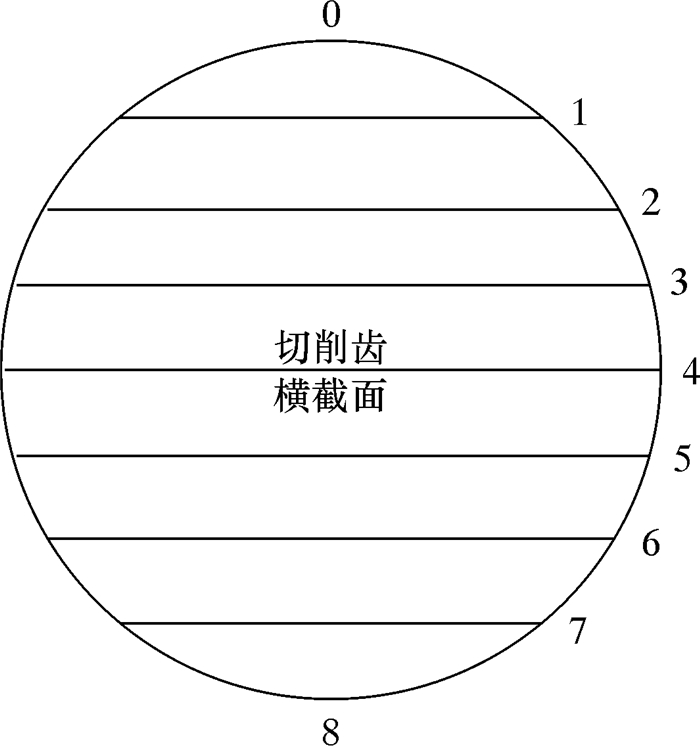

目前,钻井现场广泛使用IADC标准对PDC钻头切削齿磨损程度进行评价。根据IADC标准,切削齿磨损程度分为8个等级,切削齿磨损等级δBG=0表示钻头切削齿无磨损,δBG=8表示钻头切削齿完全磨损,如图 4所示。

|

| 图 4 PDC钻头切削齿磨损等级示意图 Fig.4 Wear grade of the PDC bit cutter |

IADC标准存在两个问题:①对单个切削齿进行磨损评价时,磨损程度只有8个等级,无法满足更高精度的要求;②IADC标准倾向于直观地表示磨损程度,不利于数学运算。鉴于此,笔者提出相对磨损系数的概念,结合切削齿横截面(见图 5),给出相对磨损系数的定义,即磨损长度与切削齿横截面直径的比值。

|

| 图 5 PDC钻头切削齿磨损长度示意图 Fig.5 Wear length of the PDC bit cutter |

相对磨损系数的表达式如下:

|

(15) |

式中:yi为切削齿相对磨损系数,无量纲;Δh为切削齿横截面磨损长度,mm;h为切削齿横截面直径,mm。

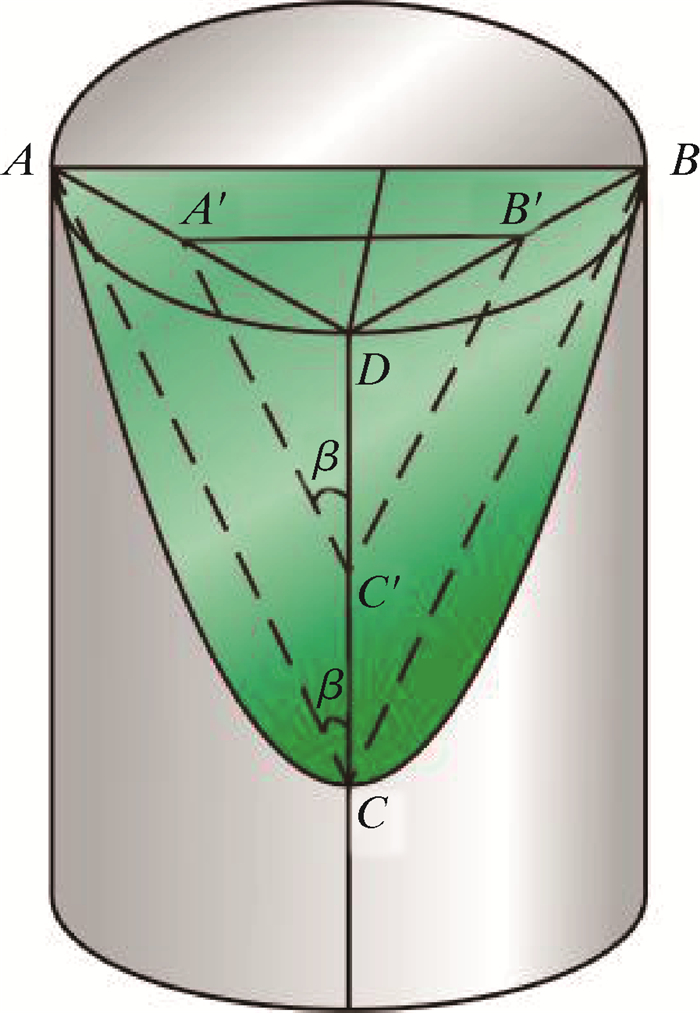

当yi∈ 0, 1时,切削齿对应的磨损体积近似等于图 6中三棱锥D-A ′B ′C ′的体积(记作ΔV);当yi=0.5时,切削齿对应的磨损体积近似等于图 6中三棱锥D-ABC的体积(记作Vo)。

|

| 图 6 PDC钻头切削齿磨损体积示意图 Fig.6 Wear volume of the PDC bit cutter |

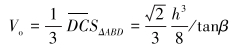

通过分析图 6中三棱锥D-A′B′C′和D-ABC的几何关系可得:

|

(16) |

|

(17) |

式中:β为切削齿后倾角,(°);SΔABD为ΔABD的面积,m2;SΔA′B′D为ΔA′B′D的面积,m2。

将式(16)和式(17)带入式(15),得到相对磨损系数与磨损体积的关系表达式:

|

(18) |

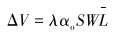

实际钻进过程中,切削齿的磨损量由地层、所受钻压以及实际钻井时间等多重因素决定。结合前人所做研究[12-15],笔者将围压条件下地层岩石抗压强度、钻头切削齿所受钻压、地层岩石中石英含量及钻头切削齿的切削轨迹长度作为影响钻头切削齿磨损体积的主要因素,则钻头切削齿的磨损体积可表示为:

|

(19) |

式中:λ为固定常量,与钻头性能相关,无量纲;αo为岩石中石英含量,无量纲。

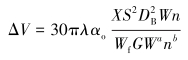

将式(14)带入式(19)可得:

|

(20) |

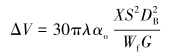

一般常取a、b值为1,因此式(20)简化为:

|

(21) |

通过观察图 4和图 5,可以得到IADC磨损等级与相对磨损系数的相互转换关系,即有:

|

(22) |

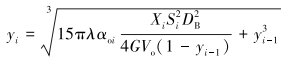

联立式(5)、式(21)及式(22)得到PDC钻头钻过长度为Xi的井段后,钻头切削齿对应的相对磨损系数yi和上一段对应的相对磨损系数yi-1之间的关系式,即相对磨损系数迭代模型为:

|

(23) |

式中:yi、yi-1分别为钻头钻完第i段和i-1段井段时钻头切削齿的相对磨损系数;Si为第i段井段岩石的抗压强度,MPa;Xi为第i段井段长度,m;αoi为第i段井段地层岩石中石英含量,无量纲。

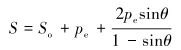

5 地层岩石参数求取 5.1 围压条件下地层岩石抗压强度钻进过程中,当下部钻具组合中配备LWD时,可以通过随钻测量获取地层测井数据,再通过将所得测井数据带入到一定的数学模型中得到相应的地层参数。目前,钻井现场大多利用邻井测井资料,结合测井解释及室内试验评价方法获得地层岩石无围压条件下的岩石抗压强度So,同时根据目前广泛采用的Skepton模型,将无围压条件下的岩石抗压强度So转化为围压条件下的岩石抗压强度S:

|

(24) |

式中:pe为井底围压,MPa;θ为岩石内摩擦角,(°)。

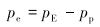

对于高渗透率地层,常取

|

(25) |

式中:pE为井底压力,pp为地层孔隙压力,单位均为MPa。

对于低渗透率地层,常取

|

(26) |

|

(27) |

式中:po为上覆岩层压力,ps为Skepton孔隙压力,单位均为MPa。

5.2 地层岩石中石英含量地层岩石中石英含量主要集中在页岩和砂岩中[16],地层岩石中石英体积分数可表示为:

|

(28) |

式中:Vshale为地层岩石中页岩体积分数,Vsand为地层岩石中砂岩体积分数。

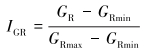

通过相对值法计算地层中泥岩体积分数:

|

(29) |

|

(30) |

式中:IGR为目的层自然伽马相对值,即泥质含量指数,无量纲;GR、GRmin及GRmax分别为目的层、纯砂岩层和纯泥岩层的自然伽马值;GCUR为希尔奇指数,与地质时代相关,可根据取心分析资料与自然伽马测井值进行统计确定,无量纲。

地层岩石中砂岩体积分数可表示为:

|

(31) |

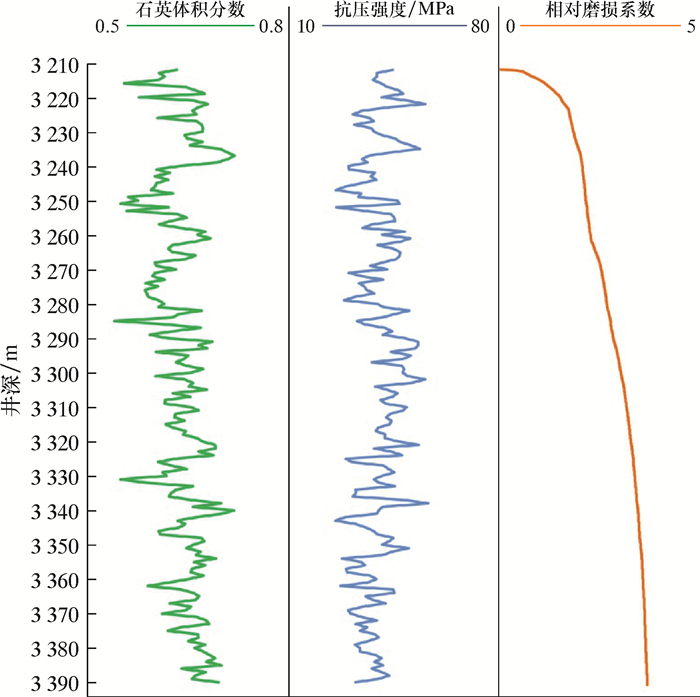

笔者选取玉门油田、青海油田及西南油气田使用PDC钻头所钻井的测录井数据进行实例计算。在玉门油田鸭儿峡区块A井的2个井段(3 212~3 391 m、3 729~3 862 m)分别采用MS1952SS、DS653AB型PDC钻头进行钻进。在青海油田英西区块B井4 603~4 691 m井段和西南油气田威远区块C井4 287~4 533 m井段分别采用M1365D和MDI516型PDC钻头进行钻进。分别计算了地层岩石中石英体积分数、围压条件下的抗压强度和相对磨损系数。结合A、B、C这3口井的测录井资料及本文提出的新方法,计算得到4只钻头的相对磨损系数,再将相对磨损系数的计算值与起钻后的实测值做对比,结果见表 1。其中,3 212~3 391 m井段(采用MS1952SS型PDC钻头)对应地层岩石中石英、围压条件下的抗压强度及相对磨损系数沿井身变化的剖面曲线如图 7所示。

| 钻头类型 | 应用井 | 钻头直径/mm | 钻进井段 | 相对磨损系数 | 平均相对 误差/% |

|||

| 开始井深/m | 终止井深/m | 实测值 | 计算值 | |||||

| MS1952SS | A | 216.0 | 3 212 | 3 391 | 3.1 | 3.6 | 16.13 | |

| DS653AB | A | 216.0 | 3 729 | 3 862 | 2.8 | 2.5 | 10.71 | |

| M1365D | B | 152.4 | 4 603 | 4 691 | 3.1 | 2.7 | 12.90 | |

| MDI516 | C | 216.0 | 4 287 | 4 533 | 1.5 | 1.6 | 6.67 | |

|

| 图 7 玉门油田A井3 212~3 391 m井段石英体积分数、围压条件下抗压强度及相对磨损系数曲线 Fig.7 Quartz content, compressive strength and relative wear coefficient curve in the interval 3 212~3 391 m of Well A in Yumen Oilfield |

由表 1可知:利用基于钻速模式的PDC钻头切削齿磨损监测新方法计算的相对磨损系数与起钻后实测的钻头磨损数据较为接近;PDC钻头切削齿相对磨损系数实测值与计算值的平均相对误差为11.60%,其中MS1952SS型PDC钻头磨损的平均相对误差最大,为16.13%;MDI516型PDC钻头磨损的平均相对误差最小,为6.67%。相对现有的定性评价钻头切削齿磨损程度方法,新方法能够更加精准地对钻头切削齿的磨损情况进行监测。

7 结论及建议(1) 提出了一种随钻定量计算PDC钻头切削齿磨损程度的方法,该方法利用测录井数据和钻速方程来计算切削齿的相对磨损系数,从而实现随钻PDC钻头切削齿磨损程度的实时定量监测。

(2) 基于钻速模式的PDC钻头切削齿磨损监测新方法能够较准确地对PDC钻头切削齿的磨损程度进行监测,为及时调整钻井参数、复杂地质情况预警和更换钻头提供合理依据。

(3) 基于钻速模式的PDC钻头切削齿磨损监测新方法还有进一步推广的空间,建议通过对牙轮钻头牙齿磨损体积进行分析,得到牙轮钻头牙齿磨损监测方法。

| [1] |

张富晓, 黄志强, 周已. PDC钻头切削齿失效分析[J]. 石油矿场机械, 2015, 44(9): 44-49. ZHANG F X, HUANG Z Q, ZHOU Y. Failure analysis of PDC bit cutter[J]. Oil Field Equipment, 2015, 44(9): 44-49. DOI:10.3969/j.issn.1001-3482.2015.09.011 |

| [2] |

GEOFFROY H, MINH D N, BERGUES J, et al. Frictional contact on cutters wear flat and evaluation of drilling parameters of a PDC bit[R]. SPE 47323-MS, 1998.

|

| [3] |

WAUGHMAN R J, KENNER J V, MOORE R A. Real-time specific energy monitoring reveals drilling inefficiency and enhances the understanding of when to pull worn PDC bits[R]. IADC/SPE 74520, 2002.

|

| [4] |

RASHIDI B, HARELAND B, NYGAARD R. Real-time drill bit wear prediction by combining rock energy and drilling strength concepts[R]. SPE 117109-MS, 2008.

|

| [5] |

AL-ABDULJABBAR A, ELKATATNY S, MAHMOUD M, et al. A robust rate of penetration model for carbonate formation[J]. Journal of Energy Resources Technology, 2018, 141(4): 1278-1295. |

| [6] |

BOURGOYNE A T, YOUNG F S. A multiple regression approach to optimal drilling and abnormal pressure detection[J]. Society of Petroleum Engineers Journal, 1974, 14(4): 371-384. DOI:10.2118/4238-PA |

| [7] |

CAICEDO H U, CALHOUN W M, EWY R T. Unique ROP predictor using bit-specific coefficient of sliding friction and mechanical efficiency as a function of confined compressive strength impacts drilling performance[R]. SPE 92576-MS, 2005.

|

| [8] |

MOTAHHARI H R, HARELAND G, JAMES J A. Improved drilling efficiency technique using integrated PDM and PDC bit parameters[R]. SPE 141651-PA, 2010.

|

| [9] |

HARELAND G, RAMPERSAD P R. Drag-bit model including wear[R]. SPE 26957-MS, 1994.

|

| [10] |

翟应虎, 蔡镜仑. PDC钻头切削齿运动规律的探讨[J]. 石油大学学报(自然科学版), 1995, 19(4): 49-53. ZHAI Y H, CAI J L. Moving rules of cutters of cutting teeth of PDC bit[J]. Journal of the University of Petroleum, China, 1995, 19(4): 49-53. |

| [11] |

ZHOU Y, DETOURNAY E. Analysis of the contact forces on a blunt PDC bit[C]//48th U.S. Rock Mechanics/Geomechanics Symposium, Minneapolis, Minnesota: American Rock Mechanics Association, 2014.

|

| [12] |

刘杰, 樊冀安. PDC钻头复合片磨损规律研究[J]. 石油钻探技术, 1999, 27(1): 37-39. LIU J, FAN J A. Study on PDC cutters wearing mechanism[J]. Petroleum Drilling Techniques, 1999, 27(1): 37-39. DOI:10.3969/j.issn.1001-0890.1999.01.016 |

| [13] |

曲冠政, 曲大伟, 郭瑞, 等. PDC钻头复合片磨损速度模型研究[J]. 复杂油气藏, 2013, 6(1): 62-64, 71. QU G Z, QU D W, GUO R, et al. Study on a wear rate model of PDC composite cutters[J]. Complex Hydrocarbon Reservoirs, 2013, 6(1): 62-64, 71. DOI:10.3969/j.issn.1674-4667.2013.01.017 |

| [14] |

孙明光, 陈庭根. PDC钻头切削齿磨损规律的试验研究[J]. 石油大学学报(自然科学版), 1996, 20(增刊): 26-29. SUN M G, CHEN T G. Experimental study on the wear law of PDC cutter[J]. Journal of the University of Petroleum, China, 1996, 20(S1): 26-29. |

| [15] |

王良光. 定钻压、定转速条件下PDC钻头单切削齿磨损规律研究[J]. 石油钻探技术, 2004, 32(3): 57-59. WANG L G. The wearing law of one PDC cutter under fixed WOB and fixed rotary speed[J]. Petroleum Drilling Techniques, 2004, 32(3): 57-59. DOI:10.3969/j.issn.1001-0890.2004.03.021 |

| [16] |

刘卫国, 宋宪生, 郭长林, 等. 利用自然伽马测井数据计算地层泥质含量[J]. 铀矿地质, 2017, 33(1): 45-48. LIU W G, SONG X S, GUO C L, et al. Content index calculation of argillaceous rock in strata with natural gamma logging data[J]. Uranium Geology, 2017, 33(1): 45-48. DOI:10.3969/j.issn.1000-0658.2017.01.007 |