2. 中国石油大学(华东)石油工程学院;

3. 非常规油气开发教育部重点实验室

2. School of Petroleum Engineering, China University of Petroleum(Huadong);

3. MOE Key Laboratory of Unconventional Oil and Gas Development

0 引言

腐蚀是导致金属类机械防砂完井筛管失效的主要因素之一,因此对机械筛管的腐蚀性能评价也是筛管综合评价的核心内容之一[1]。关于石油工程领域的材料腐蚀评价,目前大多集中在油套管、集输管线以及井下工具方面[2-12],主要利用金属挂片的CO2腐蚀试验评价不同温度、压力和腐蚀流体介质条件下N80、P110以及不同类型铬钢材料的抗腐蚀性能。有研究者根据试验结果拟合回归得到了不同金属材料的腐蚀速度预测经验模型[13-18]。朱春明和董社霞等[19-20]针对机械防砂筛管通过金属挂片静态腐蚀试验研究了油藏注入流体中各种组分对防砂筛管结构造成的腐蚀损害,对构成筛管的几种不锈钢材料开展腐蚀试验评价,对防砂筛管不同部位的选材提出了建议。综合而言,上述研究进一步探索了不同金属材料在复杂井底条件下的腐蚀机理、行为和规律,但试验评价手段主要是金属挂片静态腐蚀试验,没有模拟井下流体持续供给条件下的动态腐蚀条件,试验评价方法单一;针对机械筛管复杂介质结构样品的直接试验测试也较少,尚未形成针对机械防砂筛管的腐蚀寿命预测方法。

针对上述问题,本文研制了一套针对机械防砂完井筛管复杂介质结构的高温高压动态腐蚀评价试验系统,模拟南海某高温高压气藏条件,对多层滤网机械防砂完井筛管的保护罩、挡砂介质和基管以及筛管总体进行了系统的动态腐蚀评价试验,结合试验结果计算出井下筛管腐蚀损坏临界时间,以此对高温高压气藏筛管进行寿命预测分析。

1 防砂筛管样品动态腐蚀评价试验 1.1 试验装置与试验方法机械防砂筛管的动态腐蚀评价试验使用高温高压油气藏防砂筛管动态腐蚀评价试验装置进行。该装置如图 1所示,由高压泵输送系统(气体增压供给系统)、两套主体反应釜、温度压力传感器及控制采集系统四大部分组成。该腐蚀装置反应釜最高温度350 ℃,最高压力30 MPa。该装置的大容量反应釜可以直接容纳机械筛管局部10 cm×10 cm的切片样品,以及整体筛管短节样品。其特殊的夹持机构可以同时放置6~8个样品进行腐蚀对比试验。该装置的另一特点是可以模拟动态腐蚀条件,除了通过旋转加持机构实现样品在腐蚀流体介质中的动态旋转外,还可以不停机实现同组分气体和液体更换,以模拟实际井下流体的持续产出条件,使得腐蚀模拟结果更加接近实际情况。两个反应釜可设置不同的温度、压力、流体组分条件同时进行腐蚀评价对比试验。

|

| 图 1 高温高压油气藏防砂筛管动态腐蚀评价试验装置 Fig.1 Dynamic corrosion evaluation experimental device for sand control screen for high temperature and high pressure oil and gas reservoir |

试验时,将多个样品固定在夹持机构上放入反应釜。釜盖密封后,先通入N2排出釜内O2,关闭出气阀升温至预定温度,向釜内通入CO2等不同组分气体至相应分压值,然后再通入N2至压力设计值,待压力示数稳定后,开动转子开始计时。同时,为了模拟实际井下生产状况,每隔2~3 d对釜内腐蚀介质进行排出与补给的动态调整,最后达到设定时间即为腐蚀反应完毕。

试验完毕后,打开反应釜,取出试验样品,烘干后利用电子显微镜和扫描电镜观察腐蚀微观形貌特征,然后用水冲洗样件表面沉积物,并用医用纱布擦干,放入无水乙醇中浸泡,浸泡时间约5 min,取出后用冷风吹干,干燥30 min后进行称量,计算腐蚀速率。

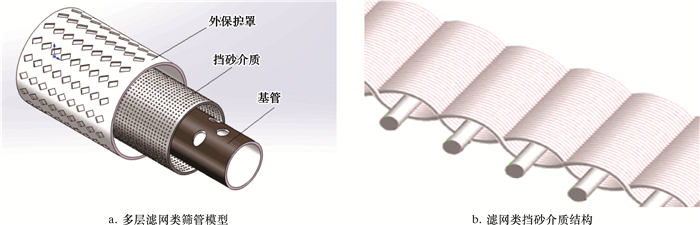

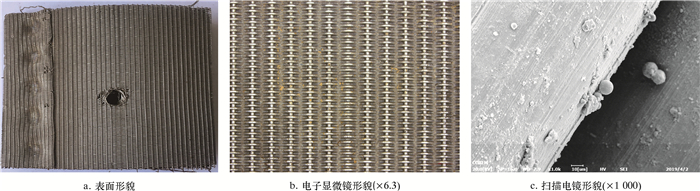

1.2 试验材料与试验条件目前防砂完井领域使用的机械筛管根据挡砂介质的不同可分为规则缝隙类、规则滤网类、不规则金属棉类和颗粒充填类等4种,其中规则滤网类筛管占主导地位。规则滤网类机械筛管结构由基管、挡砂介质和外保护罩等组成,如图 2a所示。挡砂介质具有由多层滤网编织而成的复杂结构,如图 2b所示。在井底条件下,筛管的基管、保护罩和挡砂介质层同时受到腐蚀损害。由于其材料和结构不同以及相互影响,3种组件的腐蚀速度不同,任一组件的腐蚀损坏都意味着筛管整体失效。

|

| 图 2 多层滤网类防砂筛管 Fig.2 Multi-layer mesh sand control screen |

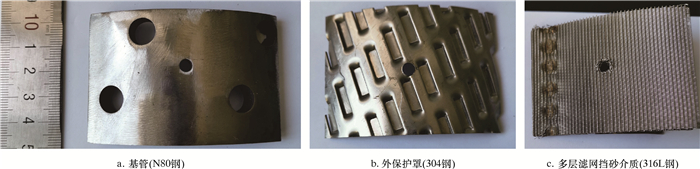

本次试验使用海上油气田常用的典型多层滤网机械筛管样品。筛管基管材质为N80钢材,外保护罩材质为304不锈钢,挡砂介质材质为316L不锈钢多层滤网。将筛管短节利用线切割加工成高度为50 mm的半环柱状样件后,再将样件内、外表面用砂纸逐级打磨光滑平整,其余部分用预磨机粗磨除锈、除划痕及除腐蚀坑,使用丙酮清洗30 min,最后用无水酒精清洗,吹干,称量,并将其置于干燥器中待用,最终得到的试验样件如图 3所示。

|

| 图 3 机械筛管不同组件试验样件 Fig.3 Experimental sample of different components of mechanical screen |

本次试验针对我国南海某高温高压气藏,主要模拟井底条件下的CO2腐蚀。试验使用的模拟地层水中Cl-、HCO3-、SO42-、K++Na+、Mg2+、Ca2+的质量浓度分别为6 402、2 539、1 300、5 652、17和40 mg/L。试验温度160 ℃,压力25 MPa,其中CO2分压分别设置为1.5、2.5、4.5、9.5和14.5 MPa,试验时间设定为15~30 d。

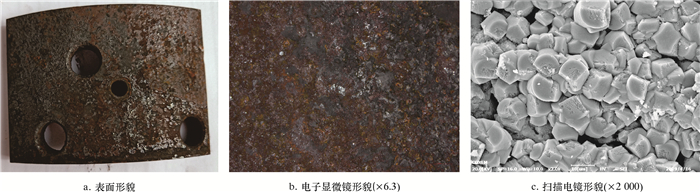

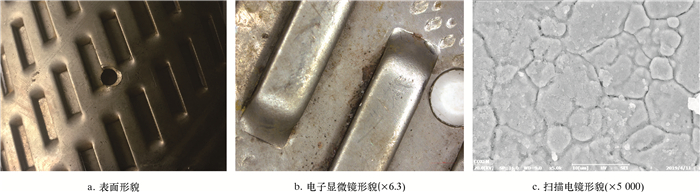

2 动态腐蚀试验结果分析 2.1 筛管不同组件的腐蚀形貌分析在CO2分压为2.5 MPa、温度为160 ℃、水气比为0.6 m3/(104 m3)的条件下,同时取筛管基管(N80)、多层滤网挡砂介质(316L)和外保护罩(304)3个组件样品进行并行腐蚀对比试验,试验时间为30 d。试验结束后不同样品表面电子显微镜和扫描电镜微观形貌如图 4~图 6所示。

|

| 图 4 基管N80样品腐蚀形貌 Fig.4 Corrosion morphology of the N80 sample of base tube |

|

| 图 5 外保护罩(304钢)腐蚀形貌 Fig.5 Corrosion morphology of the outer protective cover (304 steel) |

|

| 图 6 挡砂介质(316L钢)腐蚀形貌 Fig.6 Corrosion morphology of sand retaining medium (316L steel) |

由图 4a和图 4b可以看出,试验后基管表面锈迹明显,有棕褐色土状腐蚀产物零散附着,且用手触摸后容易脱落。将腐蚀产物清洗后并未发现明显点蚀坑,初步判断为全面腐蚀。根据图 4c扫描电镜分析结果,基管N80钢腐蚀产物以立方体结构为主,主要成分为FeCO3,立方晶体层状排列,但产物膜中晶体间结合并不紧密,存在缝隙,无法有效抑制腐蚀的进一步发生。

由图 5a和图 5b可以看出,外保护罩在该试验条件下腐蚀相对轻微,仅试样表面失去金属光泽,不见明显腐蚀痕迹,在电子显微镜下能看到割缝凹陷处有类似于腐蚀产物的锈层存在。从扫描电镜图可以看到,样件表面形成了一层较薄的腐蚀产物膜,其结构存在大量裂纹和破损,也说明在该条件下的腐蚀轻微。

由图 6可见:由于挡砂介质为316L不锈钢材质,具有较好的耐腐蚀性能,试验后介质表面仅有少许的杂质堆积;在电子显微镜下能看出部分金属丝网之间有黄色腐蚀产物;从扫描电镜图也可以看到,腐蚀产物零星散落,并未完全覆盖基体表面,此时腐蚀并不明显。

综上所述,经过相同试验条件下的动态腐蚀试验后,N80基管腐蚀严重,为全面腐蚀;挡砂介质(316L不锈钢)以均匀腐蚀为主且腐蚀轻微;304不锈钢外保护罩腐蚀程度居于二者之间。

2.2 筛管不同组件的抗腐蚀性能评价常规的金属材料腐蚀速度评价方法适用于油套管等规则的金属表面。由于机械筛管的外保护罩、挡砂介质和基管的机械结构不同,所以常规腐蚀速度评价方法难以适用。针对机械防砂筛管的结构特点,本文研究了可用于不同结构介质的平均腐蚀速率评价方法。采用该方法能对机械防砂筛管所有部位进行统一的腐蚀性能评价。此处的平均腐蚀速率是指在单位时间内单位面积上试验样品损失的质量。试验前先用精准天平对试验材料进行称量,试验结束观察现象后,用酸对介质进行清洗,然后进行烘干、称量,记下此时质量。定义平均腐蚀速度为:

|

(1) |

式中:C1为试验前后质量变化量,g;C2为试验材料表面积,cm2;T为试验时间,h;CR为平均腐蚀速度,g/(cm2·a)。

多层滤网类机械筛管的基管、挡砂介质和外保护罩不同部位的表面积有不同的计算方法。基管、外保护罩的表面积按照原筛管圆柱体表面积的等份切割来计算,挡砂介质的表面积按照构成滤网的圆柱金属丝来计算,计算模型如图 7所示。计算得到的CR值越大,表明试验样品在单位条件下质量变化越大,腐蚀越严重。

|

| 图 7 不同部位样品表面积计算模型 Fig.7 Surface area calculation model for different parts of the sample |

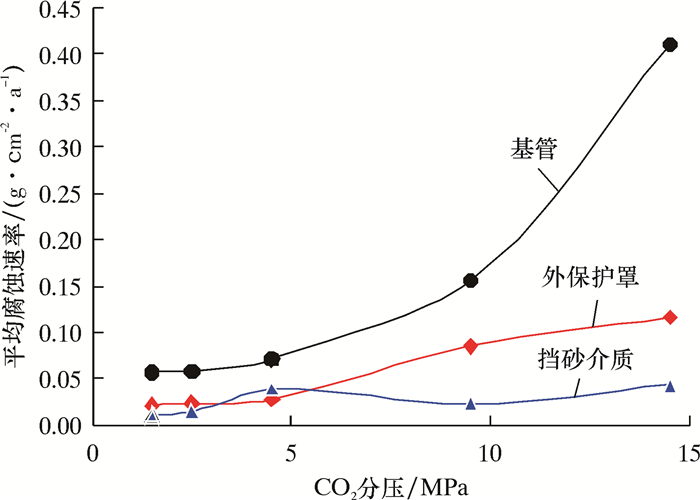

图 8为试验得到的腐蚀前后不同筛管组件质量变化率随CO2分压的变化情况。根据上述腐蚀速率评价方法及试验结果,计算得到筛管不同组件平均腐蚀速率随CO2分压的变化规律,如图 9所示。图 8中质量变化率以百分数表示。

|

| 图 8 不同组件质量变化率随CO2分压的变化情况 Fig.8 Variation rate of mass of different components with CO2 partial pressure |

|

| 图 9 平均腐蚀速率随CO2分压的变化曲线 Fig.9 Average corrosion rate as a function of CO2 partial pressure |

从图 8和图 9可以看到,随着CO2分压的增大,筛管各组件的平均腐蚀速率和腐蚀前后质量变化率都逐渐增加。在气井CO2腐蚀环境中,CO2溶解于水后电离出来的HCO3-与钢铁中的铁发生反应生成FeCO3铁锈腐蚀产物。当CO2所占分压更高时,电离出的HCO3-越多,使得化学反应向正反应方向移动,在一定程度上促进了腐蚀的进行;当CO2分压为0.0~5.0 MPa时,随着分压的增加,腐蚀速率增长并不明显;当CO2分压大于5.0 MPa时,腐蚀速率随着分压的增加迅速增加。对于基管来说,CO2分压在14.5 MPa时的腐蚀速率几乎为CO2分压1.5 MPa时腐蚀速率的10倍。可以看出,无论是基管、外保护罩还是挡砂介质,CO2分压对腐蚀速率的影响都十分重要。

由图 9可以看出,不同条件下基管的腐蚀速率始终最大,其次是外保护罩和挡砂介质。当CO2分压为1.5 MPa时,筛管各部位腐蚀速率转化成标准单位后分别是基管0.072 3 mm/a,外保护罩0.026 7 mm/a,挡砂介质0.013 2 mm/a。根据NACE RP 0775—1991标准对评价腐蚀的程度规定,此时基管和外保护罩为中度腐蚀,挡砂介质为轻度腐蚀。

当温度为160 ℃时,将基管、挡砂介质和外保护罩平均腐蚀速率随CO2分压的变化曲线进行函数关系拟合,可以得到如表 1所示的公式模型和相关系数。表 1中y为平均腐蚀速率,x表示CO2分压。

| 筛管部位 | 模型 | 方程 | 相关系数 |

| 基管 | 多项式 | y=0.000 1x3-0.000 6x2+0.004 3x +0.050 3 | 1.000 0 |

| 挡砂介质 | 多项式 | y=0.000 2x3-0.004 4x2 +0.032 2x-0.036 2 | 0.948 3 |

| 外保护罩 | 多项式 | y=0.000 05x2 +0.007 1x+0.005 3 | 0.971 7 |

3 机械筛管腐蚀寿命预测 3.1 预测方法

根据筛管腐蚀评价试验,考虑筛管不同组件的结构及腐蚀临界尺寸,可建立井下筛管腐蚀寿命预测模型。其基本方法是:根据基管、保护罩和多层滤网介质的初始尺寸(厚度和金属丝直径等)、临界损坏尺寸和腐蚀速度等,可计算3种组件达到临界腐蚀损坏的时间,即单独组件的寿命。防砂筛管整体寿命即为基管、挡砂介质和外保护罩三者中最短的寿命。

基管腐蚀损坏寿命:

|

(2) |

挡砂介质损坏寿命:

|

(3) |

外保护罩损坏寿命:

|

(4) |

筛管总体寿命:

|

(5) |

式中:H为基管临界损坏厚度,一般取基管厚度的60%,mm;d为挡砂介质金属丝临界损坏厚度,一般取金属丝直径的40%,mm;B为保护罩临界损坏厚度,一般取保护罩厚度的50%,mm;c1、c2、c3分别为基管、挡砂介质和外保护罩在生产阶段的腐蚀速率,g/(cm2·a);ρ1、ρ2、ρ3为分别为基管、外保护罩和挡砂介质密度,g/cm3;n为挡砂介质层数;R0为挡砂介质堵塞伤害时间系数,与实际生产过程中地层砂对挡砂介质的堵塞有关,建议取70%~80%;TA、TB和TC分别表示挡砂质介质、基管和外保护罩的损坏寿命;T为筛管总体寿命。

3.2 不同CO2分压下筛管寿命预测我国南海某高温高压气藏典型水平井生产段长约555 m,日产气量为(30~70)×104 m3,生产压差2~3 MPa。井下使用多层滤网类精密复合筛管,筛管基管和挡砂介质的材质为N80、304、316L不锈钢。筛管挡砂精度为105~125 μm。设定筛管基管临界损坏厚度为2.5 mm,约为基管壁厚的50%;挡砂介质金属丝临界损坏厚度为0.1 mm,为其直径的1/2,挡砂介质层数为4层,外保护罩临界损坏厚度为1 mm,挡砂介质堵塞伤害的时间系数R0=0.8。

结合腐蚀速度预测模型,可以得到不同CO2分压下筛管基管、挡砂介质和外保护罩的平均腐蚀速度,再根据式(2)~式(5)即可计算得到筛管寿命,如表 2所示。

| CO2分压/ MPa |

温度/℃ | 筛管组件 | 平均腐蚀速度/ (g·cm-2·a-1) |

材料密度/ (g·cm-3) |

预测损坏厚度/ (mm·a-1) |

预测组件 寿命/a |

筛管总体 寿命/a |

| 基管 | 0.056 7 | 7.85 | 0.072 3 | 34.59 | |||

| 1.5 | 160 | 挡砂介质 | 0.010 5 | 7.98 | 0.013 1 | 24.39 | 24 |

| 外保护罩 | 0.021 2 | 7.93 | 0.026 7 | 37.46 | |||

| 基管 | 0.071 1 | 7.85 | 0.090 5 | 27.62 | |||

| 4.5 | 160 | 挡砂介质 | 0.038 9 | 7.98 | 0.048 8 | 6.56 | 7 |

| 外保护罩 | 0.027 4 | 7.93 | 0.034 5 | 28.98 | |||

| 基管 | 0.410 2 | 7.85 | 0.522 6 | 4.78 | |||

| 14.5 | 160 | 挡砂介质 | 0.043 2 | 7.98 | 0.054 1 | 5.91 | 5 |

| 外保护罩 | 0.116 2 | 7.93 | 0.146 5 | 6.83 |

根据预测结果,当CO2分压为14.5 MPa时,筛管基管腐蚀速度为0.052 26 mm/a,筛管挡砂介质的腐蚀速度为0.054 1 mm/a,筛管外保护罩的腐蚀速度为0.146 5 mm/a。使用以上方法预测得到在该井况下筛管基管寿命约为4.78 a,挡砂介质寿命约为5.91 a,外保护罩寿命约为6.83 a,挡砂介质的寿命最短,因此筛管寿命即为挡砂介质寿命(约5 a)。该高温高压气藏不同井、不同生产阶段的压力、CO2体积分数和分压等差异较大,导致筛管腐蚀速率和寿命不同。在CO2分压1.5~14.5 MPa范围内,筛管总体寿命为5~24 a,平均寿命为10~15 a。

4 结论(1) 使用动态腐蚀评价方法对多层滤网机械筛管的基管、挡砂介质和外保护罩各个组件进行腐蚀评价试验。在CO2分压为1.5 MPa、温度为160 ℃、Cl-质量浓度为6 400 mg/L的腐蚀环境中,基管的腐蚀速率最大,外保护罩次之,两者均为中度腐蚀,挡砂介质腐蚀速率最小,为轻度腐蚀。

(2) 随着CO2分压的增加,基管、挡砂介质和外保护罩3个组件样品的腐蚀速率增大;当CO2分压为0.0~5.0 MPa时,腐蚀速率增长缓慢;当CO2分压超过5.0 MPa后,腐蚀速率增长迅速;CO2分压为14.5 MPa时基管的腐蚀速率约为CO2分压1.5 MPa时腐蚀速率的10倍。

(3) 基于腐蚀评价分析和临界腐蚀损坏尺寸建立了滤网机械防砂完井筛管腐蚀寿命的预测方法。研究结果表明,虽然挡砂介质腐蚀速度最慢,但由于其较细的金属丝交错结构,导致其寿命最短。针对南海某高温高压气田条件,在CO2分压为1.5~14.5 MPa范围内,筛管总体寿命为5~24 a,平均寿命为10~15 a。

| [1] |

董长银, 刘永红. 机械防砂完井筛管[M]. 北京: 中国石化出版社, 2017. DONG C Y, LIU Y H. Mechanical sand control completion screens[M]. Beijing: China Petrochemical Press, 2017. |

| [2] |

徐小峰, 刘永辉, 沈园园, 等. 南堡油田N80、P110套管CO2静态腐蚀评价与应用[J]. 钻采工艺, 2017, 40(6): 19-20. XU X F, LIU Y H, SHEN Y Y, et al. To evaluate CO2 corrosion on N80 and P110 casing at Nanpu Oilfield[J]. Drilling & Production Technology, 2017, 40(6): 19-20. DOI:10.3969/J.ISSN.1006-768X.2017.06.06 |

| [3] |

涂亚明, 石善志, 刘从平, 等. CO2驱采出井井下附件材料的腐蚀评价与优选[J]. 腐蚀与防护, 2018, 39(9): 658-662, 688. TU Y M, SHI S Z, LIU C P, et al. Material selection and corrosion evaluation of down hole accessory for CO2 flooding produciton wells[J]. Corrosion & Protection, 2018, 39(9): 658-662, 688. |

| [4] |

李同同, 王圣虹, 李强, 等. 高CO2分压下井筒温度对井下工具用钢腐蚀行为的影响[J]. 石油化工腐蚀与防护, 2017, 34(6): 1-4. LI T T, WANG S H, LI Q, et al. Influence of wellbore temperature on the corrosion of downhole tools under high CO2 partial pressure[J]. Corrosion & Protectionin Petrochemical Industry, 2017, 34(6): 1-4. DOI:10.3969/j.issn.1007-015X.2017.06.001 |

| [5] |

李玲杰, 杨耀辉, 张彦军, 等. N80碳钢在高含CO2体系中的腐蚀规律[J]. 腐蚀与防护, 2018, 39(9): 678-683. LI L J, YANG Y H, ZHANG Y J, et al. Corrosion law of N80 carbon steel in high CO2 containing system[J]. Corrosion & Protection, 2018, 39(9): 678-683. |

| [6] |

李建, 陈旭, 李博文, 等. 油田集输系统中不同CO2分压下16Mn钢的腐蚀行为[J]. 机械工程材料, 2017, 41(12): 30-35. LI J, CHEN X, LI B W, et al. Corrosion behavior of 16Mn steel under different CO2 partial pressure in oil field gathering and transportation system[J]. Materials for Mechanical Engineering, 2017, 41(12): 30-35. |

| [7] |

王秀民, 杜建平, 仲为为, 等. N80和P110钢在高温高压蒸汽中的耐蚀性[J]. 腐蚀与防护, 2014, 35(3): 253-256, 260. WANG X M, DU J P, ZHONG W W, et al. Corrosion resistance of N80 and P110 steels in high pressure and high temperature steam[J]. Corrosion & Protection, 2014, 35(3): 253-256, 260. |

| [8] |

张智, 刘金铭, 张华礼, 等. 注CO2采油井油管柱腐蚀速率预测[J]. 西南石油大学学报(自然科学版), 2019, 41(2): 175-184. ZHANG Z, LIU J M, ZHANG H L, et al. Prediction of tubing string corrosion rate in CO2-injection production wells[J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2019, 41(2): 175-184. |

| [9] |

曹然伟. 基于正交实验研究20G钢的CO2腐蚀行为[J]. 腐蚀与防护, 2018, 39(10): 758-761. CAO R W. CO2 Corrosion behavior of 20G steel based on orthogonal test[J]. Corrosion and Protection, 2018, 39(10): 758-761. DOI:10.11973/fsyfh-201810005 |

| [10] |

王选奎. CO2驱高温高盐油藏井筒用P110套管的腐蚀规律[J]. 腐蚀与防护, 2018, 39(9): 673-677, 683. WANG X K. Corrosion rules of P110 casing for carbon dioxide flooding of high temperature and salinity reservoir[J]. Corrosion & Protection, 2018, 39(9): 673-677, 683. |

| [11] |

REN C Q, LIU D X, BAI Z Q, et al. Corrosion behavior of oil tube steel in simulant solution with hydrogen sulfide and carbon dioxide[J]. Materials Chemistry and Physics, 2005, 93(2/3): 305-309. |

| [12] |

蒋林宏. 渤海S油田常用油套管钢材的CO2腐蚀实验研究[J]. 全面腐蚀控制, 2016, 30(8): 73-76. JIANG L H. Experimental study of CO2 corros of conventional tubing and casing steels in Bohai Oil Field Area S[J]. Total Corrosion Control, 2016, 30(8): 73-76. |

| [13] |

陈旭. 含CO2气井腐蚀速率预测方法对比与分析[J]. 天然气技术与经济, 2017, 11(5): 18-21. CHEN X. Methods to predict corrosion rate of CO2 -bearing gas wells[J]. Natural Gas Technology and Economy, 2017, 11(5): 18-21. DOI:10.3969/j.issn.2095-1132.2017.05.005 |

| [14] |

葛扬志, 韩国进, 边江, 等. 基于WG-ICDA的管道CO2腐蚀预测模型改进[J]. 石油地质与工程, 2018, 32(3): 114-117. GE Y Z, HAN G J, BIAN J, et al. Improvement of CO2 corrosion prediction model for pipeline based on WG-ICDA[J]. Petroleum Geology and Engineering, 2018, 32(3): 114-117. DOI:10.3969/j.issn.1673-8217.2018.03.030 |

| [15] |

范金福, 刘猛, 张晓辰, 等. 多因素共同作用对Q235B钢管腐蚀行为的影响[J]. 石油机械, 2019, 47(2): 130-135. FAN J F, LIU M, ZHANG X C, et al. Influence factors of the corrosion behavior of Q235B steel pipeline[J]. China Petroleum Machinery, 2019, 47(2): 130-135. |

| [16] |

兰建平, 龚群, 徐治国. CO2压裂参数对井内温度和压力的影响[J]. 石油机械, 2018, 46(11): 97-103. LAN J P, GONG Q, XU Z G. Effect of CO2 fracturing parameters on well temperature and pressure[J]. China Petroleum Machinery, 2018, 46(11): 97-103. |

| [17] |

唐伟, 刘宝伟, 李继彪, 等. 耐腐蚀合金套管磨损机理试验研究[J]. 石油机械, 2018, 46(6): 98-104. TANG W, LIU B W, LI J B, et al. Experimental study on wear mechanism of corrosion-resistant alloy casing[J]. China Petroleum Machinery, 2018, 46(6): 98-104. |

| [18] |

PROCYK A, GOU X J, MARTI S K, et al. Sand control screen erosion: prediction and avoidance[R]. SPE 174837, 2015.

|

| [19] |

朱春明, 张海龙, 李效波. 海上热采井防砂筛管腐蚀的影响因素[J]. 腐蚀与防护, 2014, 35(11): 1148-1151. ZHU C M, ZHANG H L, LI X B. Influence factors of corrosion of sand screen pipeline in offshore thermal production well[J]. Corrosion & Protection, 2014, 35(11): 1148-1151. |

| [20] |

董社霞, 张海龙, 季公明, 等. 多元热流体热采井筛管腐蚀实验及分析[J]. 石油与天然气化工, 2013, 42(3): 287-289, 293. DONG S X, ZHANG H L, JI G M, et al. Test and analysis of sand-control screen corrosion in thermal production wells using multiple thermal fluids[J]. Chemical Engineering of Oil and Gas, 2013, 42(3): 287-289, 293. DOI:10.3969/j.issn.1007-3426.2013.03.018 |