0 引言

井斜是钻井过程中不可避免的问题,它制约着石油钻井与地质钻探行业的技术进步,因此垂直钻井成为当今石油钻井行业的世界性难题,亦是科学地质钻探的四大挑战之一。自动垂直钻井技术的出现打破了传统防斜和纠斜方法的藩篱,使井斜控制技术得到飞速发展。本文首先介绍了自动垂直钻井技术,从石油钻井和地质钻探两方面阐述了自动垂直钻井技术的优点,按照不同结构及工作原理对自动垂直钻井工具(以下简称垂钻工具)进行分类,并分析了各类工具的优缺点。然后在上述分类的基础上系统归纳了国内外自动垂钻工具及其技术特点,指出了国内外自动垂钻工具之间的技术差距。最后总结出现有自动垂钻工具存在的问题及其今后的发展趋势,并对其未来的研究思路与方法提出建议。

1 自动垂直钻井技术概述自动垂直钻井技术将满眼钻具加压快钻与钟摆钻具吊打纠斜的特点融为一体,将高效与优质有效结合。该技术源于1988年的德国大陆超深井科学钻探计划(KTB)。由于垂直钻井技术的应用,KTB曾钻出了当时世界上最为垂直的钻孔[1]。自动垂直钻井技术作为旋转导向技术的鼻祖,其导向纠斜原理与旋转导向技术相同。近几年,随着旋转导向技术的进步,为解决高陡构造、断层与盐层等复杂易斜地质条件下的深井防斜打快难题,自动垂直钻井技术得到了快速发展。经过多年研究与应用,该技术展现出了如下优点。

(1) 降低狗腿度,提高井眼质量。

(2) 减小钻杆与井壁间的摩擦力与阻力,钻压与扭矩传输更加高效,同时亦能降低卡钻风险。

(3) 降低套管下井时的阻力,减轻钻柱接头对套管的磨损。

(4) 减轻钻具磨损,解决钻具先期疲劳失效等一系列复杂问题。

(5) 减少井眼净化问题。

(6) 提高地质取心资料的真实度。

(7) 解放钻压,最大限度提高机械钻速,有效解决防斜与打快之间的矛盾,从而降低成本。

(8) 井下为全自动闭环控制,不需要地面人工控制。

2 自动垂直钻井工具分类自动垂直钻井技术的核心是自动垂钻工具,主要由两大部分构成:稳定平台(控制单元)和执行机构(纠斜单元)。稳定平台是控制垂钻工具实现测斜与纠斜作用的动态稳定控制系统。执行机构的作用是对稳定平台的控制信号做出响应,为钻头提供降斜所需的作用力与转角。如果把稳定平台看作是自动垂钻工具的“大脑”,则执行机构就是垂钻工具的“四肢”。垂钻工具分类方式众多,主要分为以下6种。

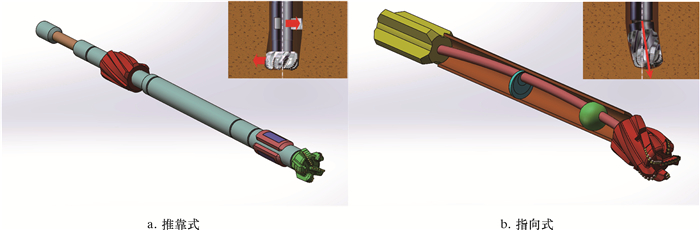

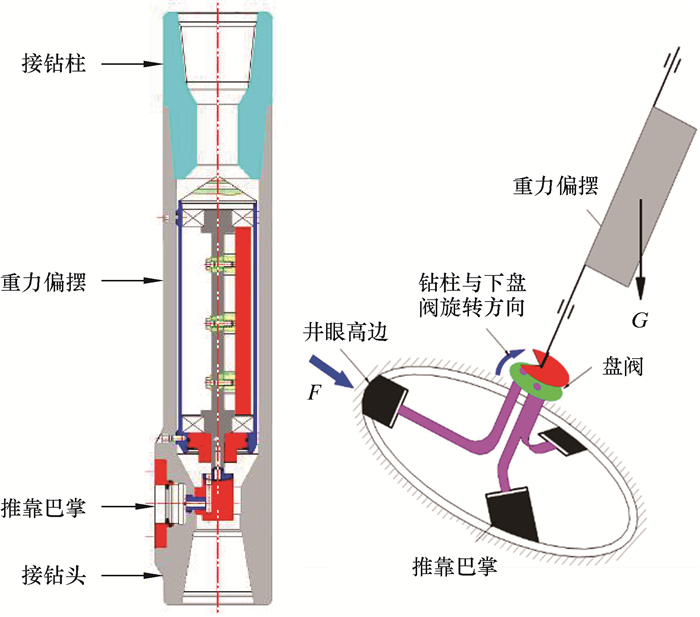

2.1 按照执行机构的纠斜方式分类按照执行机构的纠斜方式,可将垂钻工具分为推靠式与指向式两种。推靠式也称偏置钻头式,采用作用力控制法。在纠斜过程中,近钻头处的推靠翼肋伸出,推靠井壁使钻头产生侧向切削力,该侧向力起主要导向作用(推靠力导致的钻头转角相对很小)。而指向式也称倾斜钻头式,采用位移控制法。其原理为:通过偏置机构在两端有轴承支撑的旋转心轴上施加一定的作用力,使心轴产生一个挠度(垂直于轴线方向的线位移),从而使旋转钻柱的轴线与井眼轴线之间产生夹角,主要利用钻头的转角实现纠斜(心轴挠度导致的钻头侧向力相对很小)。推靠式与指向式垂钻工具的工作原理如图 1所示。

|

| 图 1 推靠式与指向式垂钻工具的工作原理图 Fig.1 Working principle of push-the-bit tool and point-the-bit tool |

推靠式垂钻工具的优点是钻头侧向力大、降斜率高,但所钻井眼轨迹波动较大,井壁表面不平滑,容易出现井眼螺旋化和扩径问题,与之配套使用的钻头与钻头轴承磨损较严重。指向式垂钻工具的优点是:井眼狗腿度小、轨迹平滑,钻进时震动较小,工作时不依赖于井壁,不受井眼扩径影响,在松软地层中的钻进效果比推靠式好,造斜率稳定,其缺点是与推靠式相比降斜率较低。此外,指向式垂钻工具内部布置有心轴,心轴在钻进时需要承受扭矩与交变应力作用,内部还要为钻井液提供输送通道,因此对材料的力学性能及加工精度要求较高,贯穿整个系统的心轴还会占用钻具中心部位大量空间。

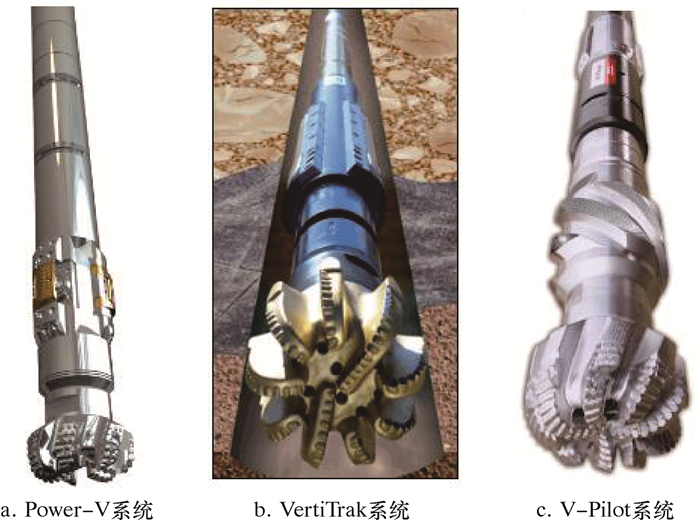

当今世界各大油服公司主要采用推靠式原理作为其垂钻工具的纠斜方式,具有代表性的有斯伦贝谢(Schlumberger)公司的Power-V系统、贝克休斯(Baker Hughs)公司的VertiTrak系统以及哈里伯顿(Halliburton)公司的V-Pilot系统(见图 2)。采用指向式原理设计的仅有威德福(Weatherford)公司的Revolution-V系统。

|

| 图 2 世界三大油服公司的垂钻工具 Fig.2 Drilling tools for the world's three major oil service companies |

2.2 按照执行机构是否旋转分类

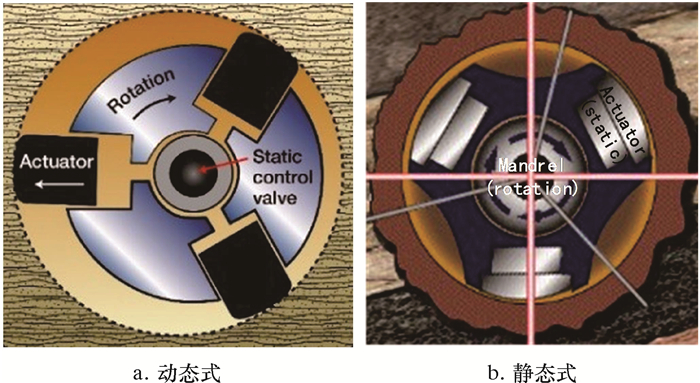

按照执行机构是否旋转,可将垂钻工具分为动态式(调制式)与静态式(滑动式)。动态式是指执行机构在钻进过程中与钻柱一起旋转,稳定平台控制执行机构推靠翼肋旋转到井眼高边方位时支出提供导向力。静态式的执行机构在钻进过程中不与钻柱一起旋转(或以极小的速率旋转),而是相对稳定在某一固定的方位上提供导向力。上述动态式与静态式垂钻工具原理如图 3所示。

|

| 图 3 动态式与静态式垂钻工具原理图 Fig.3 Principles of dynamic-type tool and static-type tool |

动态式的特点:钻井过程中所有部件一起旋转,减小摩阻解放钻压并提能高井眼的清洁效率,大大降低了卡钻风险。但工具工作时震动较大,钻出的井眼质量较差,推靠翼肋磨损较严重,且转速不宜过高。

静态式的特点:执行机构外部不旋转,中间部位的心轴上接钻柱、下接钻头,起到传递钻压、扭矩以及输送钻井液的作用,可配合井下动力钻具进行复合钻井,减小机械能耗,减轻井下震动,能够使钻头钻出较为光滑的井眼,并且减轻钻具对套管的磨损,推靠翼肋的磨损程度同样较低,但心轴占用空间大,结构复杂,小型化能力较差。

2.3 按照推靠翼肋的结构及打开方式分类执行机构与井壁间的相互作用通过推靠翼肋实现,推靠翼肋在执行机构中相当于“手”的作用,因此俗称为“巴掌”。按照推靠翼肋的结构及打开方式,可分为门式(侧开式、上开式)和按钮式。门式结构通过铰链连接执行机构主体和推靠翼肋。门式结构中,侧开式铰链为纵向布置,长度不受工具直径影响,可用于较小直径的垂钻工具;上开式铰链为横向布置,其长度受工具直径影响较大,主要应用于大直径垂钻工具中。门式的推靠翼肋绕铰链转动开闭,因此对铰链强度要求较高,但门式结构开闭时间较短,适用于动态推靠式垂钻工具。按钮式结构推靠翼肋采用整体伸缩方式进行开闭,相对于门式结构较为复杂,且开闭时间较长,但整体强度较高,主要适用于静态推靠式垂钻工具。

2.4 按照稳定平台的结构分类按照稳定平台(控制单元)的结构,可将垂钻工具分为机械式和电控式。前者采用钟摆总成或偏重机构所受的重力或重力产生的偏心矩监测井斜,并带动机械阀门控制下部执行机构的动作。电控式则采用高精度的传感器(三轴加速度计、磁通门)监控井斜并通过电磁阀或电机带动盘阀对执行机构进行控制。

机械式的特点:结构设计简单,不含电子元件,降低了钻具对密封的要求,设计、制造及后期维护成本低,可靠性高,耐高温能力强,能够承受强烈的震动与冲击,但受制于先天性因素的影响,其控制精度相对较低。电控式的特点:控制精度高,但设计复杂,成本较高,电控元器件对密封性要求高,耐温及抗震能力较差,在井下复杂环境下易损坏。

2.5 按照稳定平台是否随钻柱转动分类按照稳定平台是否随钻柱转动可将垂钻工具分为稳态式与捷联式。稳态式是指垂钻工具中有一相对于钻柱旋转而处于静止状态的稳定测控平台,使其测量与控制过程均处于相对稳定的状态。捷联式是指测控平台与工具外壳固连在一起,工作时随钻柱一同旋转,测控平台依靠高灵敏度、高测量带宽的传感器配合复杂的控制运算来实现测控功能。

稳态式的控制运算较简单,比较适合复杂的井下工况,目前世界上投入商业应用的垂直钻井工具大多都使用这种方式进行测控。与之相比,捷联式由于其复杂的控制运算并不适用于井下复杂工况,所以在现有垂直钻井工具中应用较少。

2.6 按照执行机构推靠力的来源分类按照执行机构推靠力的来源,可将垂钻工具分为电控液压式、钻井液压差式以及电机驱动式。电控液压式采用电控阀门控制液压系统对液压油或经过滤后的钻井液进行加压,并将此压力作为执行机构的推靠力来源。钻井液压差式执行机构的推靠力来源于钻柱内外的钻井液压力差,该压力差主要由钻头压降产生。电机驱动式执行机构采用电机带动丝杠旋转产生轴向位移从而带动连杆将推靠翼肋推出。

电控液压式的结构设计比钻井液压差式复杂,占用体积大,但控制精度高,产生的推靠力持续且稳定。钻井液压差式垂钻工具推靠力大小受钻井泵排量、钻井液性能及钻头喷嘴尺寸影响较大。电机驱动式由于驱动力较小、稳定性差,所以目前仅处于样机设计阶段,尚未投入商业应用。

3 国外自动垂直钻井技术自动垂钻工具最早起源于20世纪80年代末期进行的德国大陆超深钻井计划项目。该项目中井的设计深度近万米,所钻深部地层很多都是结晶岩,地层倾角可达60°,自然造斜力极强。贝克休斯公司于1988年为该计划研制成功VDS(Vertical Drilling System)垂直钻进系统,成功地解决了KTB计划中遇到的井斜问题[2]。主孔钻进至6 700 m时,钻孔顶角基本控制在1°范围内,孔底水平位移仅有4 m。在VDS的研制过程中,从首例样机开始,先后经历了3代共计5个型号的垂直钻井系统[3-4]。

3.1 VDS系统VDS-1执行机构采用静态推靠式设计,推靠翼肋为按钮式,配合电控稳态式稳定平台,应用电控液压方法作为推靠力的动力源。该系统属于KTB钻井最初的试验性产品。

其工作原理为:当钻具未发生偏斜时,4个导向活塞均处于收缩状态,发生井斜时井斜数据由井斜传感器测量并反馈到装置的微处理器单元,微处理器单元经过计算,发出控制命令给液压阀,由液压阀控制高压钻井液驱动活塞运动,从而控制导向翼肋伸缩。当导向块向外伸出时推靠井壁,产生作用于旋转轴上的纠斜导向力,使下部钻头产生用于纠斜的侧向切削力。在该系统中测斜传感器和微处理器单元等通过内置电池进行供电。

VDS-3是首款应用于KTB的自动垂钻系统,其结构形式与VDS-1相近,但有3个主要区别:其一是在电子部分,VDS-3用数字电路取代了VDS-1的模拟电路;其二是在导向翼肋的结构形式,VDS-3的导向翼肋不直接作用于井壁,而是作用在内部的旋转中轴上;其三是VDS-3系统具有独立的液压系统,因此4个导向活塞内的钻井液压力可以独立控制,控制精度比VDS-1更高。

VDS-3在钻进时有时会引起悬挂现象。为了解决这一问题,并使VDS能应用于井径扩大的井眼,贝克休斯公司进一步研制了VDS-5系统。VDS-5结构与VDS-1相似,适用于

VDS-5与VDS-1相比,其改进之处体现在系统中机械、液压及电子组件严格分开,此举不仅提高了系统的可靠性并且还便于维护。另外,VDS-5还采用了井下交流发电机来代替抗高温电池,使得系统有更好的环境适应性和更长的井下工作时间。

3.2 SDD系统VDS系列在KTB计划中的应用虽然很成功,但在使用过程中也存在一些不足之处,主要体现在VDS中导向翼肋的驱动力的来源为经液压系统加压的钻井液,钻井液具有颗粒含量高和润滑性能差的特点。将钻井液作为传动介质时,系统的电磁阀及柱塞缸等液压元件容易发生磨损和卡死现象,从而降低系统的可靠性,缩短其使用寿命。随后,贝克休斯公司在VDS的基础上进行了改进,在20世纪90年代中期研制了新的垂直钻井系统SDD(Straight Hole Drilling Device)。SDD系统的主要改进在于液压系统和电子线路方面。SDD中的电磁阀是隔离式,从电磁阀到液压缸活塞之间采用液压油为传动介质,减轻了电磁阀及液压缸等液压元件的磨损,延长了装置的使用寿命。此外SDD中导向块的数量也由VDS中的4个减少为3个。

自从SDD投入应用以后,国际上其他油田服务公司均进行了多种类型自动垂钻系统的研发。由于技术难度较高,目前实际投入商业应用的产品类型并不多,典型的有3种类型的产品:第一种是以斯伦贝谢公司的Power-V为代表的动态推靠电控式自动垂钻系统;第二种是以贝克休斯公司的VertiTrak为代表的静态推靠电控式自动垂钻系统;第三种是以哈里伯顿公司的V-Pilot为代表的静态推靠机械式自动垂钻系统。

3.3 Power-V系统Power-V系统是斯伦贝谢公司旋转导向系统PowerDrive家族中的一员。其执行机构采用动态推靠式设计,推靠翼肋为门式(侧开式)设计,配合电控稳态式稳定平台,执行机构动力源为钻井液压差,可应用于

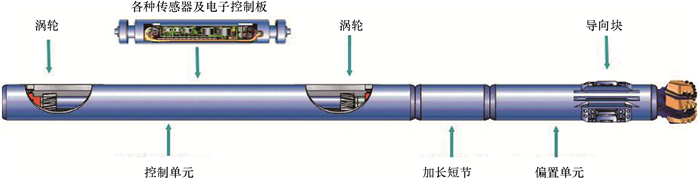

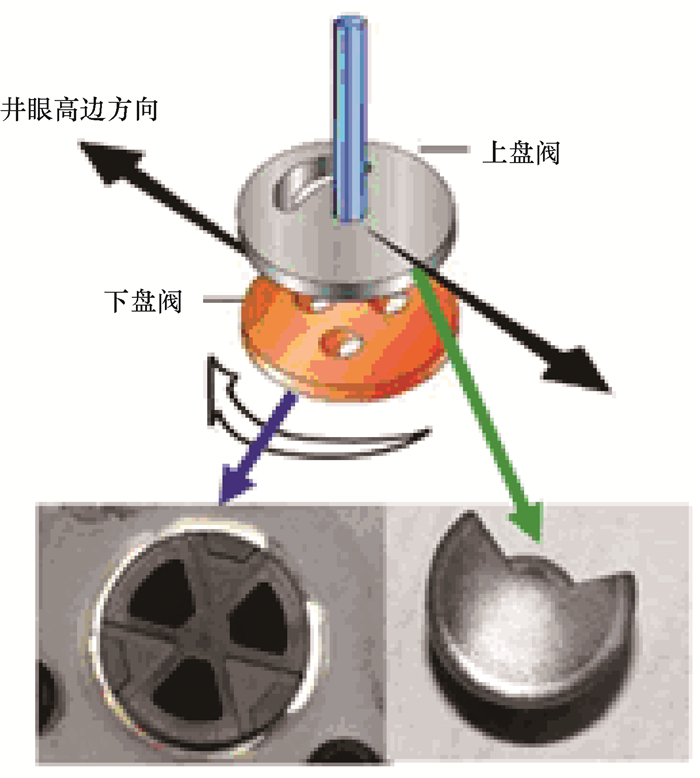

Power-V系统结构如图 4所示。

|

| 图 4 Power-V系统结构 Fig.4 Power-V system structure |

稳定平台的原理:开泵后,发电机发电,测量系统测量出井底的井斜角,通过控制上、下两个扭矩发生器的扭矩分配,将其内部的电子控制单元稳定在井眼低边方位上,这样无论钻柱如何旋转,稳定平台内部的控制轴都始终对准在井斜方位上。

偏置单元的原理:当下盘阀随着钻柱同步旋转时,3个高压液流孔依次接通固定于井眼高边方位上的上盘阀弧形孔,有2%~5%的钻井液首先经过这个导流阀分流,然后流向转到该方位上的某个推靠翼肋A,使翼肋A伸出并推靠井壁,井壁对翼肋产生一个反作用力,从而产生用于纠斜的钻头侧向切削力。该翼肋A转过这个位置后,钻井液的压差作用就转向下一个转到这里来的翼肋B,从而使翼肋B在同一方位伸出。而翼肋A则会在井壁的挤压下缩回去,每旋转一圈,各推靠翼肋在高压钻井液作用下顺序向外伸出和收缩一次,周而复始,给井眼高边井壁施加一个相对稳定、周期性的推靠力实现降斜(见图 5)。翼肋的伸缩动力由钻头压降来决定,可以由地面人员通过调节排量来控制。

|

| 图 5 Power-V系统偏置单元工作原理 Fig.5 Power-V system bias unit working principle |

加长短节内部装有一个钻井液滤网,其主要目的是使进入推靠翼肋的钻井液保持清洁,以减轻对柱塞缸的磨损。

由于Power-V系统采用电控式稳定平台,控制单元中含有电子元器件,故其耐温能力一般,最高工作温度为150 ℃。

3.4 VertiTrak系统VertiTrak是贝克休斯公司研制的一款先进的垂直钻井系统。其原理结构衍生自VDS及SDD,执行机构采用静态推靠式设计,推靠翼肋为按钮式,配合电控稳态式稳定平台,应用电控液压方法产生推靠力,可用于

|

| 图 6 VertiTrak系统结构 Fig.6 VertiTrak system structure |

MWD控制单元包括了测斜传感器、涡轮发电机、钻井液脉冲发生器以及液压控制系统等。涡轮发电机的作用是向系统提供电源并驱动液压泵运转。测斜传感器安装在不旋转外套上,用于监测井眼的倾斜。传递井下和井上信息的设备是钻井液脉冲发生器。

采用钻井液驱动的X-TREME系列马达构成了垂直钻井系统中的高性能动力马达单元。该动力马达单元可提供足够大的扭矩来驱动钻头旋转。

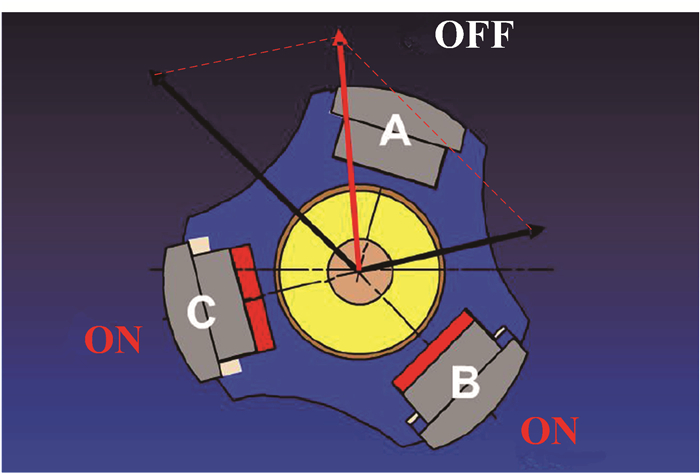

导向机构的外套上有3个环向间隔120°分布均匀的推靠翼肋,相对于井壁处于静止或缓慢转动状态。3个独立的液压柱塞缸分别驱动3个翼肋推靠井壁,采用矢量控制的方法对3个翼肋推靠液压力的大小进行分配,可控制偏置力的大小与方向,使偏置力的方向与井眼高边方向重合,其原理如图 7所示。

|

| 图 7 VertiTrak系统纠斜原理 Fig.7 VertiTrak system working principle |

VertiTrak系统与Power-V系统一样采用电控式稳定平台,MWD控制单元中含有电子元器件,故其耐温能力同样较为一般,最高耐温为150 ℃。近期,贝克休斯公司推出了最新垂钻系统AutoTrak-V,其耐温能力较VertiTrak系统有所提高。

3.5 V-Pilot系统哈里伯顿公司于2007年推出V-Pilot自动垂直钻井系统[5]。其执行机构采用静态推靠式设计,推靠翼肋为按钮式结构,配合机械式稳定平台,推靠力来源于高压钻井液,适用于

|

| 图 8 V-Pilot系统结构及原理 Fig.8 V-Pilot system structure and principle |

动力短节主要部分为GeoForce马达。该马达通过钻井液驱动将动力传递到下部的垂直钻井设备部分,驱动垂钻设备的液压泵对钻井液加压以产生纠斜推靠力。

纠斜短节主要包含钟摆总成、阀门总成及推靠总成3个核心部分。该钻具的阀门总成有4个周向均布且相互独立的阀门。在钟摆总成的重力感应作用下,阀门总成上部位于井眼低边一侧的钻井液流道打开,涌进的高压钻井液经过阀门总成内部的螺旋形流道被引流至井眼高边一侧的活塞腔,将活塞连同翼肋推出。此外,V-Pilot系统还具有创新的推靠总成设计,包含4组周向均布的活塞,每组4个活塞沿轴向等距排列,同时驱动翼肋推向井壁并获得4倍于单一活塞的推靠力,进一步增强了钻具的纠斜能力。

与Power-V系统及VertiTrak系统不同的是,V-Pilot系统采用机械式稳定平台设计,未采用电子元件,故其抗高温能力较强,最高工作温度达到200 ℃。近年来,哈里伯顿公司又推出一套全新的机械式垂直钻具VertiSteer,可在232 ℃高温环境下使用。

3.6 Vertical Scout自动垂直钻具Scout Downhole公司的Vertical Scout机械式自动垂直钻具结构原理与V-Pilot系统类似,适用于

|

| 图 9 Vertical Scout自动垂直钻具结构 Fig.9 Vertical Scout system structure |

与V-Pilot系统结构不同的是:Vertical Scout自动垂直钻具的推靠机构包含双层呈十字交叉排布的4个推靠翼肋,每层两个推靠翼肋组成一个整体推出单元,可前后滑动推出并互为限位。推靠翼肋与井壁接触部分采用圆弧面设计,其半径与井眼半径一致,使推靠翼肋与井壁始终保持大面积接触,这样在提升钻具工作稳定性的同时也减轻了推靠翼肋的磨损。

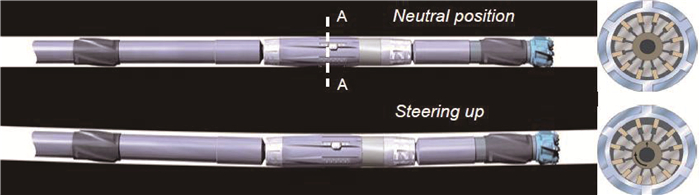

3.7 Revolution-V系统威德福公司的Revolution-V系统与上述系统原理结构差异较大。它采用指向式原理进行纠斜,适用于

|

| 图 10 Revolution-V系统结构及纠斜原理 Fig.10 Revolution-V system structure and working principle |

当系统没有检测到井斜时,执行机构处于空挡位置,驱动主轴与非旋转外筒同心,系统处于稳斜钻进状态。发生井斜时,12个独立的液压活塞分别作用于主轴,驱动主轴中心线偏离外筒中心线向井眼高边方向移动,使钻头指向井眼低边方向而进行纠斜作业。

综上所述,垂钻系统的研发涉及钻井工程、机械工程、电子工程及测控工程等学科,是机械设计与精密加工、信息技术与控制理论的综合应用,具有多学科交叉渗透的特点。目前国际上仅有少数几家大公司的产品投入商业应用,并且对市场进行垄断。

4 国内自动垂直钻具技术虽然国外在自动垂直钻具领域有了成熟的设计和应用,但国外公司对我国采取技术封锁措施,垄断了技术服务市场。为此,研究具有自主知识产权的自动垂直钻具不仅可以满足国内油气勘探开发与深部地质钻探的需要,而且还可以打破国外的技术垄断,提升国内钻井技术的市场竞争力。当前,国内已有多家单位致力于自动垂钻工具的研究和开发,有的已经试制出样机,并进行了功能试验,在局部领域取得了一定成绩,但整体技术水平与国外仍存在较大差距。

4.1 SL-AVDS系统SL-AVDS系统(捷联式自动垂直钻井系统)由中石化胜利石油工程有限公司钻井工艺研究院研制。其工作原理与Power-V系统类似,适用于

|

| 图 11 SL-AVDS系统结构 Fig.11 SL-AVDS system structure |

与Power-V系统不同的是,SL-AVDS系统的稳定平台采用捷联方式与钻具外壳刚性连接[7-8],工作时随钻柱一起旋转。采用的电控式稳定平台内部含有电子元件,其最高工作温度仅为100 ℃。由于加工精度、测控系统耐温、耐压、抗振能力与国外技术存在差距,所以SL-AVDS系统的稳定性及寿命都不如Power-V系统。

4.2 CGVDS系统CGVDS垂直钻井系统由中国石油集团工程技术研究院有限公司与武汉科技大学联合研制[9-10],其原理与VertiTrak系统相近。该系统适用于

|

| 图 12 CGVDS系统结构 Fig.12 CGVDS system structure |

4.3 BH-VDT5000系统

2004年以来中国石油渤海钻探工程有限公司工程技术研究院与德国智能钻井公司合作研发了BH-VDT5000垂直钻井系统[11]。BH-VDT5000垂直钻井系统工作原理与VertiTrak系统类似,适用于

|

| 图 13 BH-VDT5000系统结构 Fig.13 BH-VDT5000 system structure |

与VertiTrak系统不同之处在于,BH-VDT5000系统的执行机构周向均布有4个推靠翼肋,并将钻井液作为液压系统中传递能量的介质。BH-VDT5000系统借鉴了国外部分先进技术,因此稳定性相对较高,寿命较长。

4.4 XD-AVDS系统XD-AVDS垂钻系统由中国石油西部钻探钻井工程技术研究院研制,其工作原理与VertiTrak系统类似,适用于

|

| 图 14 XD-AVDS垂钻系统结构 Fig.14 XD-AVDS vertical drilling system structure |

与VertiTrak系统不同的是,XD-AVDS垂钻系统的推靠翼肋为上开式结构设计,其最高工作温度仅为125 ℃。目前,XD-AVDS垂钻系统已完成室内测试及现场测试,但井下数据的传输问题仍待解决。

4.5 UPC-VDS系统针对SL-AVDS垂钻系统耐温能力差的问题,中石化胜利石油工程有限公司钻井工艺研究院研制出UPC-VDS垂钻系统[14]。该系统在SL-AVDS系统的基础上另辟蹊径,采用机械式稳定平台取代电控式稳定平台,使工具的耐温能力得到提高,但纠斜精度略有下降,适用于

|

| 图 15 UPC-VDS系统结构及纠斜原理 Fig.15 UPC-VDS system structure and working principle |

如果井眼发生倾斜,偏重块就会在其自身重力作用下稳定在倾斜井眼的低边,与之对位的上盘阀的扇形流道则稳定在井眼高边,从而对下部旋转的执行机构进行控制。该工具适用于高温高压环境下的深井及超深井垂直钻井作业,但偏重式稳定平台控制精度受横向、纵向及黏滑振动影响较大。

4.6 全旋转推靠式自动垂直钻井工具宝鸡石油机械有限责任公司与西安石油大学联合,成功研制了具有自主知识产权的全旋转推靠式自动垂直钻井工具[15-18]。该工具结构与Power-V系统类似,适用于

|

| 图 16 全旋转推靠式自动垂直钻井工具结构 Fig.16 Full rotation push-the-bit automatic vertical drilling tool structure |

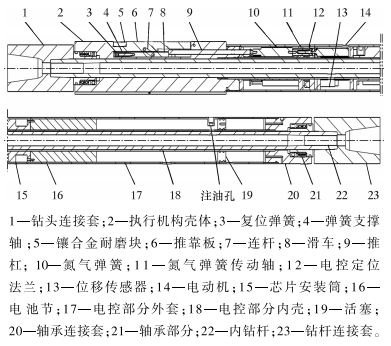

4.7 电机驱动式垂直钻井工具

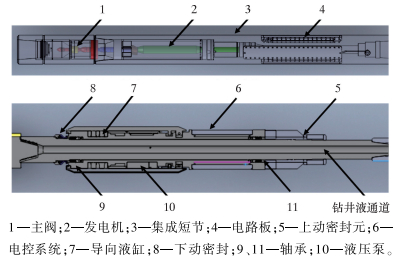

中国地质大学(北京)深部地质钻探技术自然资源部重点实验室针对地质钻探小井眼特点,研制出了电机驱动式垂直钻井工具[19]。该工具的执行机构采用静态推靠式设计,推靠翼肋为门式(上开式),配合电控稳态式稳定平台,应用电机驱动方法产生推靠力,适用于

|

| 图 17 电机驱动式垂直钻井工具结构 Fig.17 Structure of the electric motor-driven vertical drilling tool |

综上所述,国内虽有多家单位进行了自动垂直钻井系统的研究与开发,但由于稳定性、可靠性、耐用性较低及寿命较短,至今还没有形成可以工业化应用的产品,尤其是在地质钻探领域,开展小直径、高精度垂直钻井系统的研发迫在眉睫。

5 存在问题及发展方向通过对国内外现有技术进行分类与对比,总结出如下尚存的技术问题。

(1) 现有垂钻工具多为石油钻井设计,执行机构大多采用液动活塞式,直径普遍偏大(仅适用于

(2) 现有垂钻工具没有考虑岩心钻探特点,由于尺寸空间限制,工具内部为实心设计,未设计有取心装置,仅能配合全面钻进钻头,不能搭配取心钻头进行提钻取心或绳索取心。

(3) 现有垂钻工具无法克服纠斜精度与耐温耐压能力之间的矛盾。电控式垂钻工具纠斜精度较高,但耐温耐压能力较差。机械式垂钻工具耐温耐压能力较高,但纠斜精度受井下振动和零部件摩擦等复杂环境影响较大。因此现有工具不能完全满足深部钻井高温、高压和强震的要求,轴承系统和密封等关键机械零部件的耐温、耐压及抗磨损能力亟需提高。

(4) 有关机械式垂钻工具的研发与应用比电控式垂钻工具少,相关理论研究亟待补充。

针对现有技术问题,小型化、可取心、高精度、长寿命将成为自动垂钻工具今后的发展趋势。未来可以对执行机构零部件结构和布局进行优化,在减小工具外径的同时增大工具内部空间,使工具在小口径井眼垂直钻进的同时,还能进行取心作业。对于电控式垂钻工具,今后应对测控传感器及其密封系统进行优化改进,使工具整体的耐温和耐压能力得到提升。对于机械式垂钻工具,未来应对偏重平台在井下复杂环境下的响应规律进行研究,并探索相应的误差抑制补偿方法,以此提高工具的井斜控制精度。

| [1] |

KURT B, JOHANN D, COTTFRIED H, et al.The KTB borehole: germany's superdeep telescope into the earth's crust[J/OL]. Oilfield Review, 2004: 4-22[2019-06-17].https://www.researchgate.net/publication/297796766.

|

| [2] |

CHUR C, OPPELT J. Vertical drilling technology: a milestone in directional drilling[R]. SPE 25759, 1993.

|

| [3] |

OPPELT J, CHUR C, FELD D, et al. New concepts for vertical drilling of boreholes[R]. SPE 21905, 1991.

|

| [4] |

CLAUS C, THOMAS B, BERNHARD E, et al. KTB-4 years experience at the limits of drilling technology[R]. SPE 29412, 1995.

|

| [5] |

KOSTIKOV M S. Advanced technologies in directional drilling[J]. Geology and Petroleum Engineering (English, German), 2009, 18: 937-938. |

| [6] |

STEVE J, CHAD F, JUAN C. Fully mechanical vertical drilling system delivers RSS performance in vertical drilling applications while providing an economical alternative conventional rotary steerable systems set-up for vertical hold mode[R]. IADC/SPE 178788, 2016.

|

| [7] |

孙峰, 吕官云, 马清明. 捷联式自动垂直钻井系统[J]. 石油学报, 2011, 32(2): 360-363. SUN F, LÜ G Y, MA Q M. A strap-down automatic vertical drilling system[J]. Acta Petrolei Sinica, 2011, 32(2): 360-363. |

| [8] |

孙峰, 吕官云, 陈威, 等. 捷联式自动垂直钻井稳定平台控制系统仿真研究[J]. 石油钻探技术, 2011, 39(5): 91-95. SUN F, LÜ G Y, CHEN W, et al. Research on strap-down automatic vertical drilling system with the simulation of stable platform control[J]. Petroleum Drilling Techniques, 2011, 39(5): 91-95. DOI:10.3969/j.issn.1001-0890.2011.05.020 |

| [9] |

苏义脑, 李松林, 葛云华, 等. 自动垂直钻井工具的设计及自动控制方法[J]. 石油学报, 2001, 22(4): 87-91. SU Y N, LI S L, GE Y H, et al. Automatic vertical drilling tool design and automatic control method[J]. Acta Petrolei Sinica, 2001, 22(4): 87-91. |

| [10] |

彭国朋.自动垂直钻井系统及其相关技术研究[D].武汉: 武汉科技大学, 2006. PENG G P. The research on automatic vertical drilling system and related technology[D]. Wuhan: Wuhan University of Science and Technology, 2006. |

| [11] |

汝大军, 张健庚, 马哲, 等. BH-VDT5000自动垂直钻井系统工具[J]. 石油科技论坛, 2012, 31(3): 64-65. RU D J, ZHANG J G, MA Z, et al. BH-VDT 5000 automatic vertical drilling system tool[J]. Petroleum Technology Forum, 2012, 31(3): 64-65. DOI:10.3969/j.issn.1002-302x.2012.03.018 |

| [12] |

陈若铭, 穆总结, 艾才云, 等. ø311垂直钻井系统的研制[J]. 石油钻采工艺, 2010, 32(1): 31-33. CHEN R M, MU Z J, AI C Y, et al. Research for ø311 automatic vertical drilling system[J]. Oil Drilling & Production Technology, 2010, 32(1): 31-33. DOI:10.3969/j.issn.1000-7393.2010.01.008 |

| [13] |

AI C Y, MU Z J, SONG Z H, et al. ø311 Automatic vertical drilling system[J]. Advanced Materials Research, 2011, 339: 611-616. DOI:10.4028/www.scientific.net/AMR.339.611 |

| [14] |

韩来聚, 倪红坚, 赵金海, 等. 机械式自动垂直钻井工具的研制[J]. 石油学报, 2008, 29(5): 766-768. HAN L J, NI H J, ZHAO J H, et al. Development of mechanical tool for automatic vertical drilling[J]. Acta Petrolei Sinica, 2008, 29(5): 766-768. DOI:10.3321/j.issn:0253-2697.2008.05.025 |

| [15] |

YAN W H, PENG Y, WU H. The research and development of automatic vertical drilling tool[C]//IEEE International Conference on Mechatronics & Automation.[S.l.]: IEEE, 2016.

|

| [16] |

王闻涛, 王进全, 王小通, 等. 全旋转推靠式自动垂直钻井工具的研制[J]. 石油机械, 2015, 43(8): 47-50. WANG W T, WANG J Q, WANG X T, et al. Development of full rotation and push-the-bit type automatic vertical drilling tool[J]. China Petroleum Machinery, 2015, 43(8): 47-50. |

| [17] |

王小通, 王闻涛, 孟瑞斌, 等. 自动垂直钻井工具系统整体性能试验台架设计[J]. 石油机械, 2017, 45(2): 13-16. WANG X T, WANG W T, MENG R B, et al. Design of integrative performance test rack for automatic vertical drilling tool system[J]. China Petroleum Machinery, 2017, 45(2): 13-16. |

| [18] |

王闻涛, 王小通, 杨晓勇, 等. 全旋转推靠式自动垂直钻井工具现场试验分析[J]. 石油机械, 2015, 43(9): 24-27. WANG W T, WANG X T, YANG X Y, et al. Field test of full-rotation backup-type automatic vertical drilling tool[J]. China Petroleum Machinery, 2015, 43(9): 24-27. |

| [19] |

LI L X, XUE Q L, LIU B L, et al. Design and mechanical analysis of a new automatic vertical drilling tool used in a slim borehole[C]//IOP Conference Series.[S.l.]: Earth and Environmental Science, 2017.

|