2. 长江大学机械工程学院

2. School of Mechanical Engineering, Yangtze University

0 引言

“十三五”以来,受国际油价低迷持续冲击,油田板块生产经营投资骤减,导致增产创效难度越来越大,实现降本增效则显得尤为重要。为提高采油效率和降低趟井作业数量,长期以来,各油田开展了大量研究,包括井下杆管柱力学、机采效率及机采节能等。随着泵挂深度的增加和定向井开采数量的增多,井下采油工况日益复杂,有杆采油系统研究越来越深入。但有杆采油是一个非常复杂的系统,涉及抽油机、杆管泵参数、井眼轨迹、井下工况及采油参数等多方面因素,众多研究往往局限于提高单一目标,忽略其余因素的影响。

有杆泵采油系统性能可以以能耗[1-2]、机采效率[3-4]、泵效[5-6]和产液量[7-8]为目标函数进行计算和优化设计,但这些研究在强调提高效率的同时很少关注抽油杆寿命问题和地层产液量问题,往往也忽略了多重目标函数的相互影响。有杆泵采油系统影响因素众多且相互联动,在提高效率和产液量的同时可能会导致抽油杆寿命缩短,进而导致抽油杆断脱,影响正常生产。

为研究有杆采油系统井下工况、采油参数及杆管泵参数对机采综合性能的影响,笔者在对胜利油田某采油厂抽油机井数据调研的基础上,通过机采生产综合性能影响因素研究和分析,以沉没度、冲程、冲次和抽油泵泵径为影响因子,以井下效率、抽油杆应力幅和产液量为目标函数,设计正交试验,综合比较各影响因子对目标函数的影响趋势和影响程度,以期对有杆采油系统性能进行合理的评价和指导机采参数优化设计。

1 目标函数计算方法抽油机井采油性能可以采用产液量、采油效率及抽油杆服役寿命进行评价,其影响因素众多,主要包括抽油泵、抽油杆组合、井液性质、井眼轨迹和井液参数等因素。这些因素均对抽油系统性能具有一定影响,且各因素之间相互作用,使其影响规律更难于明确。

1.1 产液量油井理论产液量与实际产液量之间存在差异,可以用泵效来评价。

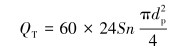

在悬点冲程为S、冲次为n、泵径为dp的情况下,抽油泵每天的最大理论产液量计算方法为:

|

(1) |

泵效组成主要包括抽油杆弹性变形影响因子ηs、抽油泵充满度影响因子ηc和抽油泵漏失影响因子ηq。油井实际产液量计算方法为:

|

(2) |

抽油杆弹性变形由抽油杆的材料、直径、泵深、动液面位置、冲程和冲次等因素决定,可采用下式进行计算:

|

(3) |

式(3)中,抽油泵的有效冲程Sp的计算应充分考虑冲程损失和超行程影响[8]。冲程损失是采油过程中抽油杆和油管弹性变形导致的柱塞实际行程减小程度,由抽油机悬点在上、下死点前后的静载荷差异引起。超行程是抽油杆惯性运动导致的柱塞行程增大程度,由抽油机悬点到达上、下死点的动载荷引起。

1.1.2 抽油泵充满度影响因子[9-10]有杆抽油泵充满程度为每冲程吸入泵内的液体体积与上冲程活塞让出的体积之比,可以转化为抽油泵内液面高度Sy与抽油泵有效冲程之比,即:

|

(4) |

抽油泵内液面高度由井液进泵过程中的Bernoulli方程决定,计算方法如下。

|

(5) |

式中:Sy为泵内液面高度,m;pp为泵内气体压力,Pa;ρ为井液密度,kg/m3;pc为沉没压力,Pa;pt为套压,Pa;g为重力加速度,m/s2;ΔH为井液流过固定阀的水头损失,m。

综合考虑原油地面与井下气油比差异、井液进泵局部水力损失,将相关方程代入式(5),可得到关于Sy的一元三次方程,求出Sy,再代回式(4)即可得到抽油泵充满度影响因子。

1.1.3 抽油泵漏失影响因子抽油泵柱塞和衬套的配合间隙会产生井液漏失。实际生产中,受泵挂深度增加等因素影响,漏失量会增加;随着井液黏度的增大,漏失量会减少。抽油泵漏失量Qq对泵效的影响计算方法为:

|

(6) |

抽油泵为间隙滑动密封,3%~5%的漏失将会起到很好的润滑作用,能够延长抽油泵工作寿命。由于漏失量计算方式比较复杂,且受柱塞磨损影响较大,此处采用SY/T 5059—2009标准推荐的泵漏失量进行计算。

结合杆管弹性、泵充满度及泵漏失量对泵效的影响,采用式(2)可以计算出在实际工况下油井的实际产液量。

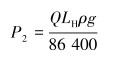

1.2 井下效率有杆泵采油系统的效率可采用地面效率、井下效率和系统效率进行评价,分别为光杆功率与电动机功率比值、有效功率与光杆功率比值和有效功率与输入功率比值。为削除抽油机及其传动系统影响,采用井下效率对采油系统性能进行评价,其计算方法为:

|

(7) |

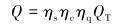

式(7)中,P2为有效功率,指单位时间内将一定量液体提升一定距离所需要的功率,其计算方法为:

|

(8) |

式(8)中,LH为泵对液体的有效提升高度,计算过程中应考虑沉没压力和井口回压的影响。

式(7)中P3为光杆功率,即光杆提升井液并克服井下各种阻力所消耗的功率。计算方法为悬点载荷与悬点速度的乘积对抽油机游梁曲柄角的积分,表达式为:

|

(9) |

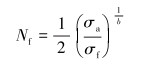

抽油杆工作过程中承受交变应力,其主要失效形式为应力疲劳破坏。一般来说,只要时间和条件允许,抽油杆的疲劳寿命应由试验来确定。但抽油杆现场工况过于复杂,疲劳试验数据的分散,需要试验较多的工件,花费的试验时间较长,试验费用较高。

目前评价抽油杆服役次数的通用方法有两种:一种是根据修正Goodman应力图的应力比方法,另一种是采用Basquin应力幅方法。此处采用后一种方法,即由抽油杆的静特性来评价其服役次数。

抽油杆长时间服役时应力与服役次数的关系可采用Basquin公式进行计算,即有:

|

(10) |

式中:Nf为抽油杆失效前的全反复应力循环次数;σf为疲劳强度系数,MPa;b为疲劳强度指数,值域为-0.05~-0.12;σa为应力幅值,MPa,其计算方法如下。

|

(11) |

根据式(10),疲劳强度指数和疲劳强度系数是抽油杆材料特性常数,抽油杆的应力幅值越小,其服役次数越多,寿命就越长。Basquin公式直观地反映了抽油杆应力-寿命关系,可用于定性分析抽油杆受力对其服役次数的影响。

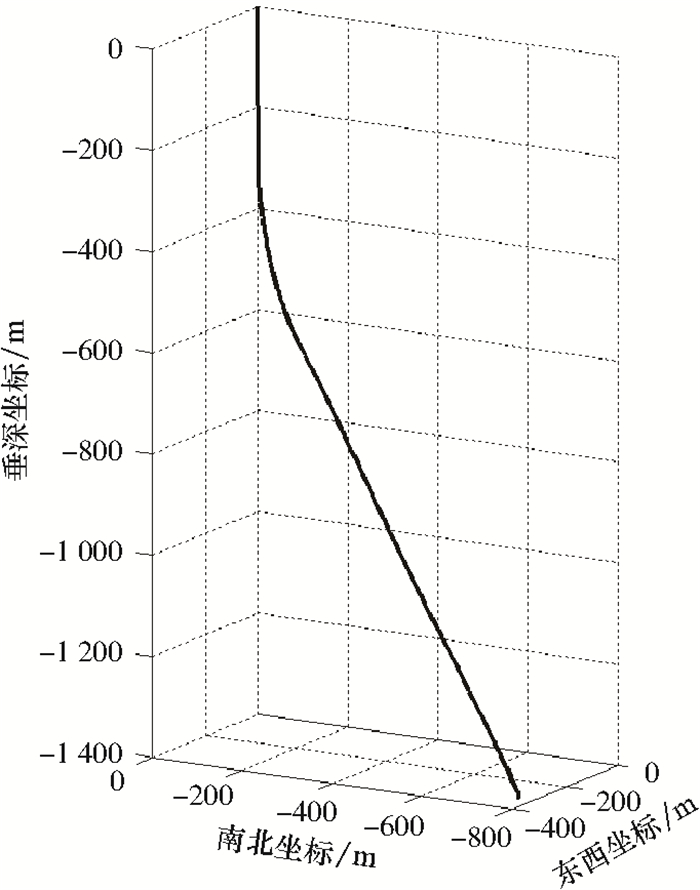

2 油井原始工况对某采油厂提供的LHL采油区块10余口油井进行计算,选取具有代表性的LHL-X37油井计算结果为例进行表述。首先,对该油井测斜数据进行三维拟合,井眼拟合曲线如图 1所示。

|

| 图 1 井眼拟合曲线 Fig.1 Wellbore fitting curve |

根据测斜数据,该油井全井井深1 792 m,在其所在采油区块中属中等深度。油井由垂直井段、弯曲井段和斜直井段构成,垂直井段井深为390 m,之后进入造斜段,井深达710 m后进入斜直井段,斜直井段井长1 082 m,平均井斜角为44.54°。

对油井生产工况数据进行调研,该油井主要机采参数如下:油井采用两级抽油杆,一级抽油杆直径25 mm,长度为526.41 m,二级抽油杆直径22 mm,长度为644.83 m。油管也采用两级,一级油管内径76 mm,长度为1 153.89 m,二级油管内径62 mm,长度为198.83 m。抽油泵泵径56 mm,泵深1 171.24 m,动液面深度370 m。井口回压1.1 MPa,套管压力0.3 MPa。抽油机型号为CYJY10-4.2-53HB,平均冲次2.6 min-1,理论冲程4.2 m。原油密度943.6 kg/m3,原油含水体积分数87.2%,原油溶解系数5.1 m3/(m3·Pa),原油地面气油比75 m3/m3,地层温度323 K。

采用基于牛顿第二定律构建的抽油杆力学模型[11],根据相关研究进行修正[12-13]。经计算,抽油杆轴向力与应力幅沿井深分布如图 2所示。

|

| 图 2 抽油杆轴向力与应力幅分布曲线 Fig.2 Distribution of axial force and stress amplitude of sucker rod |

由图 2可知:从井口至井底,抽油杆轴向力逐渐减小;当抽油机悬点到达上死点时,抽油杆最大轴向力达到39.26 kN,最小轴向力为7.03 kN;悬点到达下死点时,抽油杆最大轴向力为27.93 kN,最小轴向力为-0.85 kN,为压缩力;抽油杆应力幅最大值出现在二级杆上端,数值达到14.50 MPa,最小值出现在井底,数值为10.36 MPa。从轴向力分布上来看,沿井深方向为连续变化,而在一二级杆连接处,抽油杆截面尺寸突变,所以应力幅突然增大,且达到全程最大值。

3 正交试验设计与结果分析 3.1 正交试验方案与计算根据机采参数研究和对该采油区块综合数据调研,拟定以抽油泵的沉没度、抽油机冲程、冲次和泵径为正交试验影响因子,以采油系统井下效率、抽油杆应力幅和产液量为目标函数,进行正交试验。为降低各因子水平跨度影响,将各因子均设计为等差方式,正交试验方案如表 1所示。

| 水平 | 因子 | |||

| 沉没度/m | 冲程/m | 冲次/min-1 | 泵径/mm | |

| 1 | 600 | 2.4 | 2 | 44 |

| 2 | 800 | 3.0 | 3 | 50 |

| 3 | 1 000 | 3.6 | 4 | 56 |

| 4 | 1 200 | 4.2 | 5 | 62 |

根据表 1计算采油系统井下效率、抽油杆应力幅及产液量,试验结果列于表 2中,由于采用的正交试验计划为4因子4水平,所以有16组试验。

| 试验号 | 各因子水平 | 采油系统井下效率 | 抽油杆应力幅/MPa | 产液量/(m3·d-1) | |||

| 沉没度 | 冲程 | 冲次 | 泵径 | ||||

| 1 | 1 | 1 | 1 | 1 | 0.22 | 7.49 | 8.54 |

| 2 | 1 | 2 | 2 | 2 | 0.31 | 10.44 | 22.83 |

| 3 | 1 | 3 | 3 | 3 | 0.39 | 14.14 | 44.66 |

| 4 | 1 | 4 | 4 | 4 | 0.49 | 19.26 | 81.73 |

| 5 | 2 | 1 | 2 | 3 | 0.33 | 14.18 | 21.75 |

| 6 | 2 | 2 | 1 | 4 | 0.43 | 17.58 | 23.36 |

| 7 | 2 | 3 | 4 | 1 | 0.22 | 8.69 | 35.77 |

| 8 | 2 | 4 | 3 | 2 | 0.29 | 11.65 | 44.00 |

| 9 | 3 | 1 | 3 | 4 | 0.38 | 18.90 | 37.14 |

| 10 | 3 | 2 | 4 | 3 | 0.31 | 15.88 | 47.80 |

| 11 | 3 | 3 | 1 | 2 | 0.26 | 11.63 | 18.93 |

| 12 | 3 | 4 | 2 | 1 | 0.20 | 9.09 | 25.09 |

| 13 | 4 | 1 | 4 | 2 | 0.23 | 12.74 | 31.44 |

| 14 | 4 | 2 | 3 | 1 | 0.18 | 9.72 | 23.89 |

| 15 | 4 | 3 | 2 | 4 | 0.36 | 19.70 | 43.06 |

| 16 | 4 | 4 | 1 | 3 | 0.28 | 15.57 | 26.62 |

3.2 采油系统井下效率影响分析

各影响因子对井下效率的正交影响试验结果如表 3所示。由表 3可知:随着沉没度增加,井下效率逐渐下降;随着冲程和冲次增加,井下效率略有上升;而随着泵径增大,井下效率急剧增加。相比其他因子,泵径的影响程度最为显著。

| 水平 | 效率 | |||

| 沉没度因子 | 冲程因子 | 冲次因子 | 泵径因子 | |

| 1 | 0.35 | 0.29 | 0.30 | 0.20 |

| 2 | 0.32 | 0.28 | 0.30 | 0.27 |

| 3 | 0.29 | 0.30 | 0.31 | 0.33 |

| 4 | 0.26 | 0.31 | 0.31 | 0.41 |

| 极差 | 0.09 | 0.03 | 0.02 | 0.21 |

沉没度增加,一方面有利于提高泵的充满度,使泵效上升;另一方面,在动液面不变的情况下,表示抽油杆长度增加,抽油机悬点载荷增加。相比悬点载荷,泵效增加幅度较小,这是井下效率下降的主要原因。需要说明的是,该试验结果是在沉没较高的情况下得出的,较低沉没度对井下效率的影响趋势会有所不同[14]。

冲程和冲次的增加有利于提高油井产液量,但同时也增加了悬点载荷,所以井下效率变化不大。泵径增加可以极大地提升产液量,但对悬点载荷影响有限,所以井下效率急剧上升。

3.3 采油系统抽油杆应力幅影响分析各影响因子对抽油杆应力幅[15-16]的正交影响试验结果如表 4所示。

| 水平 | 抽油杆应力幅/MPa | |||

| 沉没度因子 | 冲程因子 | 冲次因子 | 泵径因子 | |

| 1 | 12.83 | 13.33 | 13.07 | 8.75 |

| 2 | 13.03 | 12.56 | 13.35 | 11.62 |

| 3 | 13.88 | 13.54 | 13.60 | 14.94 |

| 4 | 14.43 | 13.89 | 14.14 | 18.86 |

| 极差 | 1.60 | 1.34 | 1.08 | 10.11 |

由表 4可知,沉没度、冲程、冲次和泵径的增加均会导致抽油杆应力幅不同程度的增大,其中泵径影响最大。

泵径增加意味着抽油杆底部载荷增大,根据抽油杆轴向力传递方程依次向上迭代进行力学计算,整体抽油杆的受力均会增大,上冲程与下冲程之间的应力差值增大,导致在二级抽油杆上端出现较大应力幅。

而相比泵径影响来说,冲程和冲次仅仅对抽油泵柱塞的行程和频率有影响,对抽油杆应力幅影响较小。另一方面,沉没度增加,抽油杆变长,但对于应力来说是上下行程同步增加,所以应力幅也比较小。

3.4 采油系统油井产液量影响分析各影响因子对油井产液量的正交影响试验结果如表 5所示。

| 水平 | 产液量/(m3·d-1) | |||

| 沉没度因子 | 冲程因子 | 冲次因子 | 泵径因子 | |

| 1 | 39.44 | 24.72 | 19.36 | 23.32 |

| 2 | 31.22 | 29.07 | 28.18 | 29.30 |

| 3 | 32.24 | 35.61 | 37.42 | 35.21 |

| 4 | 31.25 | 44.36 | 49.19 | 46.32 |

| 极差 | 8.22 | 19.64 | 29.82 | 23.00 |

由表 5可知,冲程、冲次和泵径的增加均极大程度地提高油井的产液量,而沉没度的影响则出现波动。

根据式(1),冲程、冲次和泵径的增加均会直接导致油井理论产液量急剧上升,而对弹性因子、充满度和漏失影响比较小,所以油井实际产液量上升幅度较大。

沉没度的变化直接影响泵深和井底压力,对实际产液量的影响仅仅通过充满度体现,所以影响较小。表 5中1水平试验结果平均值较大的原因是:冲程、冲次和泵径对产液量的影响程度较高,所在在正交试验中干扰了沉没度的影响。如果试验中只考虑沉没度增加,油井实际产液量会上升。沉没度对产液量的影响数据中,另外三个水平的试验数据波动不大,在对该采油区块其他10余口油井的计算中也得到相同规律。这说明在冲程、冲次和泵径三个影响较大的因子共同作用下,沉没度对油井的实际产液量影响不大。

4 结论设计了以沉没度、冲程、冲次和抽油泵泵径为影响因子,井下效率、抽油杆应力幅和产液量为目标函数的4因子4水平正交试验,研究了各影响因子对有杆泵抽油系统综合性能的影响趋势和影响程度,得到以下结论:

(1) 泵径增加有利于提高井下效率,而沉没度增加会降低井下效率。

(2) 泵径增加会极大程度地增大抽油杆应力幅,从而缩短抽油杆服役寿命。

(3) 冲程、冲次和泵径增加均会大幅度提高油井产液量,而在这三者共同作用下,沉没度对产液量的影响较小。

综上所述,在提高油井产液量的同时往往会导致抽油杆应力幅增大,服役寿命缩短。泵径大小对于抽油机井综合性能的影响非常大,生产中应慎重选择。

| [1] |

李威, 周勇, 薛兴昌, 等. 基于模糊数学的有杆泵采油系统能耗评价与诊断方法[J]. 石油化工高等学校学报, 2015, 28(6): 39-43. LI W, ZHOU Y, XUE X C, et al. Energy consumption evaluation method of rod pumping system based on fuzzy mathematics[J]. Journal of Petrochemical Universities, 2015, 28(6): 39-43. DOI:10.3969/j.issn.1006-396X.2015.06.008 |

| [2] |

GAO M J, TIAN J W, ZHOU S R, et al.Beam-pumping unit energy-saving control system based on support vector machine[C]//International Conference on Automation and Logistics.[S.l.]: IEEE, 2008: 1864-1869.

|

| [3] |

HAN G Q, ZHANG H, LING K G. The optimization approach of casing gas assisted rod pumping system[J]. Journal of Natural Gas Science and Engineering, 2016, 32: 205-210. DOI:10.1016/j.jngse.2016.03.078 |

| [4] |

TAKACS G. Ways to obtain optimum power efficiency of artificial lift installations[R]. SPE 126544-MS, 2010.

|

| [5] |

WANG S L, ZHOU T J, GAO Y, et al. Analysis and countermeasures on the efficiency of the pumping wells system in the old oil-field[R]. SPE 165861-MS, 2013.

|

| [6] |

LIU X F, QI Y G. A modern approach to the selection of sucker rod pumping systems in CBM wells[J]. Journal of Petroleum Science and Engineering, 2011, 76(3/4): 100-108. |

| [7] |

CODAS A, CAMPONOGARA E. Mixed-integer linear optimization for optimal lift-gas allocation with well-separator routing[J]. European Journal of Operational Research, 2012, 217(1): 222-231. |

| [8] |

曲宝龙, 马卫国. 有杆泵充满度计算方法及影响分析[J]. 石油机械, 2018, 46(11): 79-84. QU B L, MA W G. Calculation method and influence analysis of the fullness degree of sucker rod pump[J]. China Petroleum Machinery, 2018, 46(11): 79-84. |

| [9] |

姜民政, 张迪, 段天玉, 等. 有杆泵同井注采系统工况诊断方法研究[J]. 石油机械, 2018, 46(1): 78-82. JIANG M Z, ZHANG D, DUAN T Y, et al. Research on fault diagnosis method for the sucker rod pump injection-production system[J]. China Petroleum Machinery, 2018, 46(1): 78-82. |

| [10] |

张瑞超, 王增林, 王欣辉, 等. 多因素约束条件下高含水油井抽油机宏观工况图版绘制与应用[J]. 石油钻采工艺, 2018, 40(1): 94-101. ZHANG R C, WANG Z L, WANG X H, et al. Preparation and application of macroscopic behavior chart of pumping unit in high-water-cut oil wells under the constraint of multiple factors[J]. Oil Drilling & Production Technology, 2018, 40(1): 94-101. |

| [11] |

GIBBS S G. Predicting the behavior of sucker-rod pumping systems[J]. Journal of Petroleum Technology, 1963, 15(7): 769-778. DOI:10.2118/588-PA |

| [12] |

刘春花.抽油杆偏磨机理及防偏磨对策研究[D].青岛: 中国石油大学(华东), 2009. LIU C H. Study on the mechanism of sucker rod partial-wear and the control measure[D]. Qingdao: China University of Petroleum(Huadong), 2009. http://cdmd.cnki.com.cn/article/cdmd-10425-2009221985.htm |

| [13] |

ROMERO O J, ALMEIDA P. Numerical simulation of the sucker-rod pumping system[J]. Ingenieriae Investigacion, 2014, 34(3): 4-11. DOI:10.15446/ing.investig.v34n3.40835 |

| [14] |

曲宝龙, 徐华静, 马卫国, 等. 沉没度对有杆泵抽油系统综合性能的影响[J]. 石油机械, 2015, 43(4): 89-93. QU B L, XU H J, MA W G, et al. Impacts of submergence depth on overall performance of sucker rod pumping system[J]. China Petroleum Machinery, 2015, 43(4): 89-93. |

| [15] |

王天英, 柏健. 导管架下水参数的正交优化设计[J]. 石油机械, 2018, 46(2): 39-46. WANG T Y, BAI J. Orthogonal optimum design of parameters of large-size jacket launching[J]. China Petroleum Machinery, 2018, 46(2): 39-46. |

| [16] |

梁毅, 赵春, 钟英, 等. 超高强度抽油杆疲劳性能分析[J]. 钻采工艺, 2017, 40(6): 80-82. LIANG Y, ZHAO C, ZHONG Y, et al. Analysis of fatigue performance of ultra high strength sucker rod[J]. Drilling & Production Technology, 2017, 40(6): 80-82. DOI:10.3969/J.ISSN.1006-768X.2017.06.24 |