2. 湖北佳业石油机械股份有限公司;

3. 中国石油化工股份有限公司胜利油田分公司孤岛采油厂;

4. 中国石油集团川庆钻探工程有限公司长庆钻井总公司;

5. 中国石油天然气股份有限公司长庆油田分公司第十二采油厂

2. Hubei Jiaye Petroleum Machinery Co., Ltd;

3. Gudao Oil Production Plant of Sinopec Shengli Oilfield Company;

4. Changqing Drilling Company, CNPC Chuanqing Drilling Engineering Company Limited;

5. No. 12 Oil Production Plant of PetroChina Changqing Oilfield Company

0 引言

重型石油减速器是大功率压裂车组、固井水泥车组及抽油机等石油钻采装备中的关键传动设备。随着我国石油行业的发展,大功率和关键性石油装备已经达到近百万台,据统计,实行装备状态监测后,企业取得了很高的经济效益[1]。美国Pakrul发电厂每年诊断成本仅为3.5万美元,取得的经济效益达126万美元。在日本,设备故障减少到75%,维修费用降低到25%~50%。大庆油田采油一厂每年节约维修费用约30万元,大港炼油厂3年内避免了8次事故发生,节约了212万元。故研究和开发大型石油钻采传动设备的状态监测和故障诊断系统,实时监测设备的运行状态,实行预维修处理,对保障整个石油钻采工程的安全、正常运行和提升经济效益具有重要意义。

国外学者在设备诊断的理论研究和应用方面都取得了很好的成果。国内石油钻采传动设备故障诊断的研究开发和推广应用起步较晚。代永红[2]详细介绍了石油设备中传动系统常见的6种故障机理和产生的原因。蒋爱国[3]将共振稀疏分解法应用到石油钻采设备的顶驱齿轮箱故障诊断中,有效地提取故障特征频率,提高了诊断的准确性。刘斌等[4]构建了基于Web的钻井工程远程故障诊断系统,采用该系统可以远程监测设备运行状态并进行故障诊断。丛万生等[5]开发了钻井远程在线监测及故障诊断系统,将多种技术相结合,实现了钻机设备的远程监测和诊断。裴峻峰等[6]将共振解调和模糊识别技术应用到钻井泵轴承故障诊断中,能够较好地提取故障特征频率。本文将虚拟仪器技术应用到石油钻采传动设备的故障诊断领域,利用时域和频域等信号分析方法,设计了一套基于虚拟仪器的重型石油减速器故障诊断软件系统,实现了减速器的在线监控和故障诊断。

1 故障诊断系统设计及诊断流程美国NI公司的虚拟仪器软件Lab Windows/CVI是一种集开发、调试和运行于一体的控制软件[7],现已广泛应用于各个工业领域中的测试和故障分析软件的开发[8]。

1.1 硬件系统重型石油减速器故障诊断系统硬件由8个1A111E型压电加速度传感器、信号调理模块、PCI-6014型数据采集卡和计算机等4部分组成[9]。其结构框图如图 1所示。

|

| 图 1 硬件系统结构框图 Fig.1 Flow chart of the hardware system |

在减速器正常工况下,传感器将检测到的信号转换为模拟信号,然后通过信号调理模块对其进行放大和滤波,输入到数据采集卡进行采样。

1.2 软件系统软件系统界面如图 2所示。软件系统由在线监控和故障诊断两大模块组成,系统的软件开发采用Lab Windows/CVI软件程序开发环境。通过软件系统和硬件系统的有效结合,实现了多通道的数据采集、数据分析和动态显示三大主要功能[10]。在数据处理模块中,可以将Lab Windows/CVI与MATLAB结合,也可以单独使用MATLAB软件进行信号离线分析。

|

| 图 2 软件系统界面 Fig.2 Software system interface |

1.3 故障诊断流程

检测和诊断减速器运行故障的方法很多,主要有振动分析法、油液分析法、声发射分析法、噪声分析法、扭振分析法、温度及能耗监测法等[11-12]。其中振动分析法利用的信号载体是减速器的振动信号,当减速器出现异常或故障时,对频率成分和幅值变化等故障特征进行提取可以为其故障诊断提供重要依据。因此振动分析法已成为减速器故障诊断研究中使用最广泛的方法。故障诊断过程分为几个步骤实施[13]:在线监测、特征提取、特征分析、故障分类与定位。故障诊断过程如图 3所示。

|

| 图 3 故障诊断流程图 Fig.3 Troubleshooting flowchart |

1.3.1 在线监测

借助计算机和现代测试等技术,可以实现设备振动信号的实时监测,从软件界面直接观察减速器振动波形图,如图 4所示。当振动幅值超过一定值时,设备存在异常情况,须经专业人员进行判断后确定是否停机检修。

|

| 图 4 减速器振动波形图 Fig.4 Speed reducer vibration waveform |

1.3.2 信号处理及特征提取

时域分析主要包括时域波形、概率密度及相关分析等[14]。在故障诊断的过程中,常常会直接利用振动信号进行时域统计分析,对于某些故障信号,其波形具有明显的特征。其中时域指标包括峰值、均值、方差、均方根、波形指标、脉冲指标、裕度指标、偏度指标以及峭度等[15]。这些指标都是基于假定齿轮振动信号为平稳随机信号的统计特征参量,这时可以利用特征信息做出初步判断。软件中计算8个时域指标,根据时域指标对减速器进行早期故障诊断。

频域分析方法在减速器的故障诊断分析中有着广泛的应用,主要包括幅值谱、自功率谱、共振解调分析、倒频谱和复调制频域细化(ZOOM-FFT)分析[16-18]。采取其中一种或两种分析方法即可识别减速器故障。在利用时域指标对设备进行早期故障诊断后,无法判断具体类型和位置,本文采用功率谱和ZOOM-FFT判断具体位置和类型。

2 系统应用实例 2.1 试验说明以压裂车传动系统平行轴减速器为对象,采用本文设计的系统进行测试,现场测试如图 5所示。现场测试参数如下。

|

| 图 5 现场测试图 Fig.5 Field test chart |

减速器参数:第一级Z1=22、Z2=78,第二级Z1=21、Z2=75。电机输入转速n=525 r/min,选择振动信号采样频率为2 kHz,采集器的第1通道为电机输入轴承位置安装的加速度传感器,第2通道为减速器低速级安装的加速度传感器。

2.2 在线故障诊断测试过程中,保持减速器负载不变,转速为525 r/min时,根据采集到的数据得出相应的时域指标,计算结果如表 1所示。由表 1可以发现,峭度值大于4(参考值为3)[14],初步判断可能存在故障,但故障部位不明确。

| 通道 | 最大值 | 最小值 | 有效值 | 波形因子 | 脉冲因子 | 裕度因子 | 偏度因子 | 峭度 |

| 1 | 2.256 7 | -2.403 3 | 0.403 8 | 1.371 3 | 7.664 1 | 9.474 5 | 0.025 5 | 5.242 2 |

| 2 | 1.704 4 | -1.410 1 | 0.239 8 | 1.363 3 | 9.689 1 | 11.925 5 | 0.163 1 | 5.400 2 |

为进一步分析是否存在故障,保持减速器负载不变,调整电机转速为1 030 r/min,时域指标计算结果如表 2所示。由表 2可以发现,峭度值大于4(参考值为3),除波形因子变化不大外,其他指标均增加,说明该减速器存在故障。

| 通道 | 最大值 | 最小值 | 有效值 | 波形因子 | 脉冲因子 | 裕度因子 | 偏度因子 | 峭度 |

| 1 | 6.191 2 | -8.475 0 | 1.049 4 | 1.376 9 | 8.123 2 | 10.038 5 | 0.008 5 | 5.827 3 |

| 2 | 6.749 8 | -4.214 2 | 0.688 3 | 1.421 1 | 13.936 6 | 17.386 9 | 0.351 7 | 7.969 0 |

2.3 离线信号分析

为进一步判断是否出现故障,并明确故障部位,通过调用MATLAB软件进行离线频谱分析和ZOOM-FFT分析。首先计算减速器的特征频率,计算结果如表 3所示。

| 转速/ (r·min-1) | 高速轴转频/Hz | 中间轴转频/Hz | 低速轴转频/Hz | 第一级啮合频率/Hz | 第二级啮合频率/Hz |

| 525 | 8.75 | 2.47 | 0.69 | 192.50 | 51.83 |

| 1 030 | 17.17 | 4.84 | 1.36 | 377.74 | 101.63 |

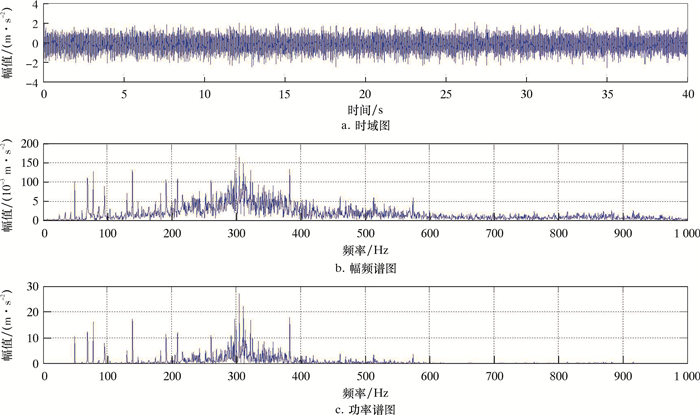

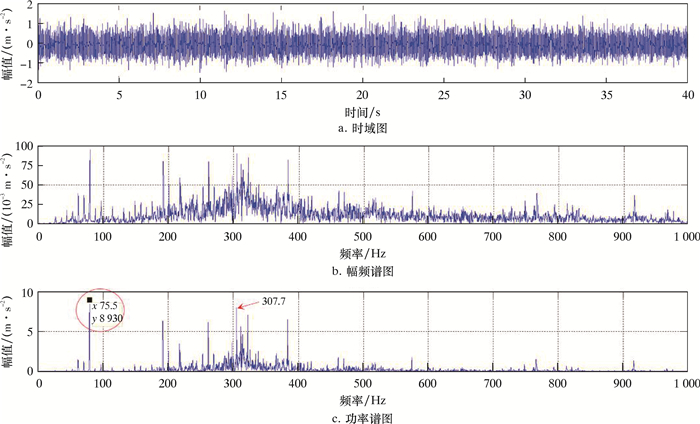

对转速为1 030 r/min的振动信号做FFT变换和功率谱分析,得到的信号幅频谱图和功率谱图如图 6和图 7所示。

|

| 图 6 通道1振动信号的FFT和功率谱图 Fig.6 FFT and power spectrum of channel 1 vibration signal |

|

| 图 7 通道2振动信号的FFT和功率谱图 Fig.7 FFT and power spectrum of channel 2 vibration signal |

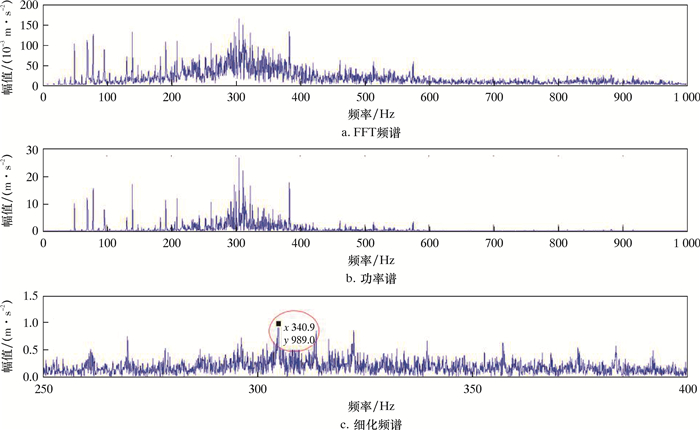

由上述频谱图可以发现,振动最大值出现在频率为78.5 Hz处,且307.7 Hz处特征明显。为进一步分析,对频谱进行细化分析,结果如图 8和图 9所示。

|

| 图 8 通道1的ZOOM-FFT Fig.8 ZOOM-FFT of channel 1 |

|

| 图 9 通道2的ZOOM-FFT Fig.9 ZOOM-FFT of channel 2 |

已有研究表明,对于齿轮故障,在啮合频率或啮合频率的倍频为载波频率的周围,将出现故障特征频率的边频带[19]。从细化谱图 8c和图 9c可以看出,振动最大值出现在304.9 Hz附近,边频带为17.2 Hz左右。进一步分析转速为525 r/min的信号,也出现了8.7 Hz左右的边频带。由表 3计算结果发现,转速为525和1 030 r/min时,高速轴转频分别为8.75和17.17 Hz。由上述分析可以确定,高速轴出现故障,故障类型是齿轮断齿。拆开减速器后,发现高速轴齿轮出现了断齿。

由此可以判断,该系统能够对减速器进行在线状态监测与故障诊断,达到了预期效果,结合离线分析可以对故障进行定位分析。

3 结论(1) 基于虚拟仪器的重型石油减速器故障诊断系统是一套针对大型石油装备传动设备的在线监测与故障诊断系统。该系统把Lab Windows/CVI软件、数据采集卡和信号处理模块等硬件相结合,实现对减速器的在线监测、时域分析和频域分析等功能。

(2) 经过对现场压裂车石油减速器的实时监测和诊断分析,发现减速器存在一定异常,对异常时间段的数据用MATLAB进行离线分析,发现故障的具体类型和位置为高速轴齿轮的轮齿发生断齿,有效地说明了在时域分析方法无法诊断具体故障时,频域分析是一种有效方法,实际工程中应结合时域分析和频域分析。

(3) 该系统对石油减速器的故障能够精确诊断,证明了该系统的可行性和精确性,这对其他石油钻采传动设备的故障诊断具有一定的参考价值。

| [1] |

张阳春. 国内外石油钻采设备技术水平分析[M]. 北京: 石油工业出版社, 2001. ZHANG Y C. Technical level analysis of domestic and foreign oil drilling and production equipment[M]. Beijing: Petroleum Industry Press, 2001. |

| [2] |

代永红. 钻井设备机械故障分析及处理对策[J]. 当代化工研究, 2016(7): 74-75. DAI Y H. Analysis and countermeasures about mechanical failure of drilling equipment[J]. Modern Chemical Research, 2016(7): 74-75. |

| [3] |

蒋爱国. 基于共振稀疏反褶分析的顶驱齿轮箱故障诊断[J]. 石油机械, 2018, 46(8): 6-13. JIANG A G. Fault diagnosis of top drive gearbox based on the minimum entropy deconvolution resonance-based sparse signal decomposition[J]. China Petroleum Machinery, 2018, 46(8): 6-13. |

| [4] |

刘斌, 刘伟彦, 孙正义, 等. 基于Web的钻井工程远程故障诊断系统[J]. 石油机械, 2005, 33(11): 63-65. LIU B, LIU W Y, SUN Z Y, et al. Remote fault diagnosis system for drilling engineering based on Web[J]. China Petroleum Machinery, 2005, 33(11): 63-65. DOI:10.3969/j.issn.1001-4578.2005.11.021 |

| [5] |

丛万生, 张鹏飞, 林智敏, 等. 钻机远程在线监测及故障诊断系统研究[J]. 石油机械, 2012, 40(9): 26-30, 48. CONG W S, ZHANG P F, LIN Z M, et al. Research on the system of drilling rig remote online monitoring and fault diagnosis[J]. China Petroleum Machinery, 2012, 40(9): 26-30, 48. |

| [6] |

裴峻峰, 张嗣伟, 齐明侠. 共振解调和模糊识别技术在钻井泵轴承故障诊断中的应用[J]. 石油学报, 2005(4): 119-122. PEI J F, ZHANG S W, QI M X. Application of demodulated resonance and fuzzy distinguishing technique to fault diagnosis of bearings in drilling pump[J]. Acta Petrolei Sinica, 2005(4): 119-122. DOI:10.3321/j.issn:0253-2697.2005.04.026 |

| [7] |

周元华, 易先中. 基于虚拟仪器的抽油机故障诊断系统设计[J]. 机床与液压, 2008, 36(6): 158-161. ZHOU Y H, YI X Z. Development of the fault diagnosis system of oil pump unit based on virtual instrument[J]. Machine Tool & Hydraulics, 2008, 36(6): 158-161. DOI:10.3969/j.issn.1001-3881.2008.06.053 |

| [8] |

张毅刚. 虚拟仪器技术介绍[J]. 国外电子测量技术, 2006(6): 1-6. ZHANG Y G. Virtual instrument technology[J]. Foreign Electronic Measurement Technology, 2006(6): 1-6. DOI:10.3969/j.issn.1002-8978.2006.06.001 |

| [9] |

BASTAMI A R, MBA D. A new model for estimating vibrations generated in the defective rolling element bearings[J]. Journal of Vibration & Acoustics, 2011, 133(4): 041011. |

| [10] |

吴娜, 孙丽玲, 杨普. 风力机状态监测与故障诊断技术研究[J]. 华北水利水电学院学报, 2012, 33(2): 86-90. WU N, SUN L L, YANG P. Research on wind turbine condition monitoring and fault diagnosis[J]. Journal of North China Institute of Water Conservancy and Hydroelectric Power, 2012, 33(2): 86-90. |

| [11] |

马学知.基于虚拟仪器的齿轮故障测试系统[D].长沙: 湖南大学, 2007. MA X Z. The gear fault tseting system based on virtual instrument[D]. Changsha: Hunan University, 2007. http://www.cnki.com.cn/Article/CJFDTotal-CDSZ200701026.htm |

| [12] |

康文利, 王殿, 朱瑜. 基于LabVIEW时频分析的滚动轴承故障诊断[J]. 煤矿机械, 2012, 33(7): 255-257. KANG W L, WANG D, ZHU Y. Fault diagnosis for rolling bearing based on time and frequency analysis of LabVIEW[J]. Coal Mine Machinery, 2012, 33(7): 255-257. DOI:10.3969/j.issn.1003-0794.2012.07.122 |

| [13] |

佟俐, 潘宏侠, 胡田. 基于LabVIEW的机电设备状态监测与故障诊断系统[J]. 仪表技术与传感器, 2008(7): 34-35, 49. TONG L, PAN H X, HU T. Condition monitoring and fault diagnosing system for electromechanical equipment based on LabVIEW[J]. Instrument Technique and Sensor, 2008(7): 34-35, 49. DOI:10.3969/j.issn.1002-1841.2008.07.014 |

| [14] |

王金福, 李富才. 机械故障诊断技术中的信号处理方法:时域分析[J]. 噪声与振动控制, 2013, 33(2): 128-132. WANG J F, LI F C. Review of signal processing methods in fault diagnosis for machinery[J]. Noise and Vibration Control, 2013, 33(2): 128-132. |

| [15] |

吴超.基于振动分析的减速机故障诊断研究[D].杭州: 中国计量学院, 2016. WU C. Research on fault diagnosis of reducer based on vibration analysis[D]. Hangzhou: China Jiliang University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10356-1016292291.htm |

| [16] |

丁康, 谢明, 张彼德, 等. 基于复解析带通滤波器的复调制细化谱分析原理和方法[J]. 振动工程学报, 2001, 14(1): 29-35. DING K, XIE M, ZHANG B D, et al. Principle and method of multiple modulation zoom spectrum analysis based on multiple analytical band-pass filter[J]. Journal of Vibration Engineering, 2001, 14(1): 29-35. DOI:10.3969/j.issn.1004-4523.2001.01.006 |

| [17] |

夏均忠, 刘远宏, 李树珉, 等. 应用Hilbert变换和ZFFT提取变速器齿轮故障特征[J]. 振动与冲击, 2013, 32(6): 63-66. XIA J Z, LIU Y H, LI S M, et al. Gearbox fault detection using Hilbert transform and ZFFT[J]. Journal of Vibration and Shock, 2013, 32(6): 63-66. DOI:10.3969/j.issn.1000-3835.2013.06.012 |

| [18] |

王金福, 李富才. 机械故障诊断的信号处理方法:频域分析[J]. 噪声与振动控制, 2013, 33(1): 173-180. WANG J F, LI F C. Signal processing methods in fault diagnosis of machinery:analyses in frequency doman[J]. Noise and Vibration Control, 2013, 33(1): 173-180. |

| [19] |

冯志鹏, 赵镭镭, 褚福磊. 行星齿轮箱齿轮局部故障振动频谱特征[J]. 中国电机工程学报, 2013, 33(5): 119-127. FENG Z P, ZHAO L L, CHU F L. Vibration spectral characteristics of localized gear fault of planetary gearboxes[J]. Proceedings of the CSEE, 2013, 33(5): 119-127. |