2. 中海石油(中国)有限公司天津分公司;

3. 中海油研究总院

2. CNOOC Tianjin Company;

3. CNOOC Research Institute Co., Ltd

0 引言

海上含油钻屑主要指海上钻井目的层岩屑和油基钻井液钻井岩屑,油基钻井液岩屑主要集中在东海和南海区域。我国对海上含油钻屑的排放要求按排放海域的不同分为三级:一级海域含油质量分数≤1%,二级海域含油质量分数≤3%,三级海域含油质量分数≤8%方可排放,渤海海域则完全禁止含油钻屑的排放[1]。当前海上含油钻屑处理方式为三级海域含油钻屑甩干处理,含油质量分数应减少到5%左右排放。但通过固控系统离心机分离后的微小钻屑难以进一步分离,主要采用回收陆地焚烧或者热解析处理[2-6]。焚烧会造成资源浪费,燃烧效率较低,热解析处理后基油有部分裂解,同时尾气处理难度较大。

为解决当前海上含油钻屑处理技术难题,在不改变基油性质的前提下最大限度地实现再利用,同时不伴生二次污染,通过国内外技术研究,可利用超临界CO2流体的特性,将含油钻屑中的油萃取出来,经减压改变超临界流体的物态,使得溶剂与油分离并分别回收,在不改变基油性质的前提下将钻屑残油率降到1%以下,以满足一级海域排放要求。本文通过研究超临界CO2不同萃取条件对废弃油基钻屑萃取的影响[7-9],确定最优技术参数,并采用Chrastil方程参数预测基油在超临界CO2中的溶解度[10-12],以指导超临界CO2萃取随钻处理设备的试制和现场处理条件的调查。

1 工艺流程评价 1.1 试验材料试验材料取自南海某平台海上现场离心机分离后的含油钻屑。含油钻屑平均含水质量分数8.89%,含油质量分数18.12%,平均含固质量分数72.99%,粒径37~74 μm。

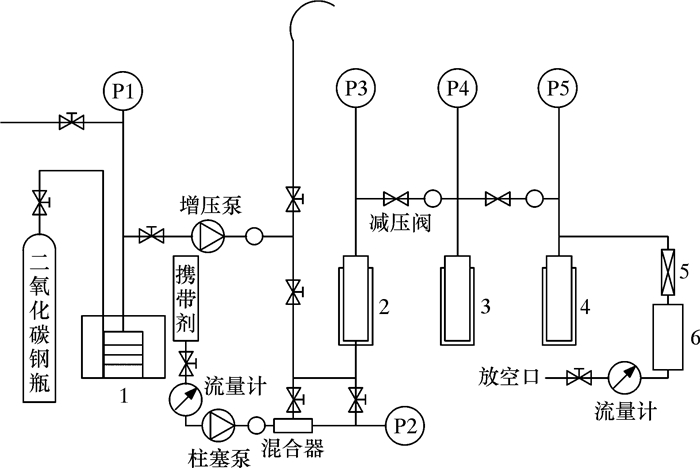

1.2 工艺流程及试验设备超临界CO2萃取装置如图 1所示。干燥的CO2原料通过制冷系统冷冻,经过增压泵加压使其形成超临界流体并打入萃取釜中,配置的携带剂与超临界CO2混合,利用CO2在超临界状态下对基油的高溶解能力萃取分离含油钻屑,超临界流体携带基油经减压阀进入分离釜(Ⅰ、Ⅱ),分离后通过节流调压及换热器换热使CO2变为气态,进而循环利用。萃取工艺的关键因素为压力、温度、萃取时间和携带剂的控制,同时应考虑在超临界CO2萃取过程中,含油钻屑中的一些细小颗粒组分容易堵塞管道和阀门等,影响反应效果[13]。故需对萃取釜过滤板进行特殊设计,并定期对其进行清洗,从而保障试验效果。

|

| 1—制冷系统;2—萃取釜;3—分离釜Ⅰ;4—分离釜Ⅱ;5—换热器;6—缓存罐。 图 1 超临界CO2萃取装置示意图 Fig.1 Schematic diagram of supercritical CO2 extraction unit |

1.3 工艺评价

(1) 将萃取釜温度设定为50 ℃,萃取时间定为60 min,压力从15 MPa上升至30 MPa时,含油钻屑残油率下降较为缓慢,从1.30%降至0.59%。因此,取压力25 MPa,残油率为0.81%。

(2) 将萃取釜温度设定为50 ℃,萃取压力设定为25 MPa,时间从40 min延长至80 min时,含油钻屑残油率降幅较大,从2.16%降至0.71%,时间进一步延长,残油率降低缓慢。因此萃取时间为80 min。

(3) 将萃取釜压力设定为25 MPa,萃取时间定为80 min,萃取温度从30 ℃升高到60 ℃时,含油钻屑残油率降幅较大,从3.8%降至0.42%,温度超过60 ℃后下降幅度趋于平缓,因此萃取温度为60 ℃。

(4) 超临界CO2工艺参数确定后,当钻屑含水质量分数为10%时,残油率基本无变化,含水质量分数为15%时,残油率达到1.54%(已超过1.00%),当含水质量分数超过15%后,残油率增加更快。

(5) 将含油钻屑质量分数1%的甲醇、四氯化碳、石油醚作为夹带剂,甲醇的影响最为显著,残油率急剧上升,这是因为甲醇是极性溶剂,而含油钻屑油样所用基油为白油,为非极性组分,影响溶解效果。

1.4 最佳工艺条件根据超临界CO2萃取油基钻屑单因素试验得出的萃取规律,采用正交表L9(34)安排试验,并利用SPSS 17.0软件分析含油钻屑在超临界CO2萃取下的最佳工艺参数及各因素对萃取效果的影响。试验选取萃取效果的3个主要影响因素:萃取压力(20/25/30 MPa)、萃取温度(50/60/70 ℃)和萃取时间(60/80/100 min),各因素取3水平,并以超临界CO2萃取后钻屑残油率作为评价指标。结果如下:

(1) 萃取压力各水平对萃取效果影响的优劣顺序为30 MPa>25 MPa>20 MPa;萃取温度各水平对萃取效果影响的优劣顺序为70 ℃>60 ℃>50 ℃;萃取时间各水平对萃取效果影响的优劣顺序为100 min>80 min>60 min。3个因素对含油钻屑残油率影响的强弱顺序依次为萃取温度>萃取压力>萃取时间。

(2) 超临界CO2萃取含油钻屑最优条件为30 MPa、70 ℃、100 min。从节约成本以及操作安全的角度综合考虑,处理后钻屑残油率应小于1%,选择试验条件为25 MPa、50 ℃、80 min。对含油钻屑在该条件下进行重复试验,钻屑残油率平均值为0.71%,相对偏差1.41%,验证了优选工艺条件的可靠性和稳定性。

2 基油在超临界CO2中溶解度分析研究不同存在条件(独立存在、存在于含水钻屑浆体、存在于干钻屑)时基油在超临界CO2中的溶解度,并采用Chrastil半经验方程关联白油存在于含水钻屑浆体中的溶解度数据,确定方程形式,预测白油在不同温度和压力条件下的溶解度。

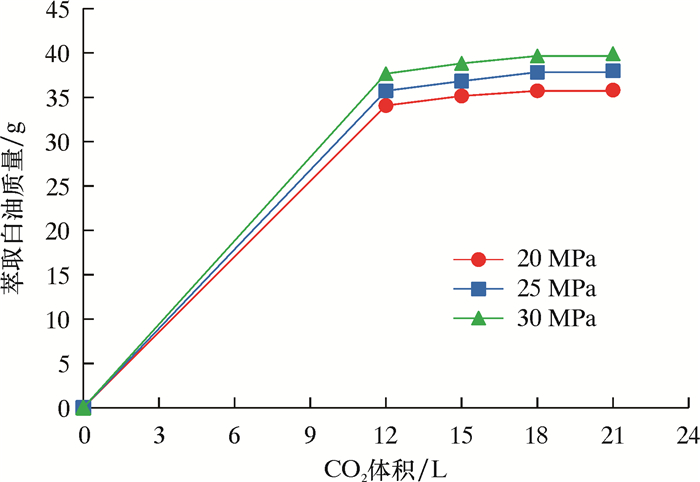

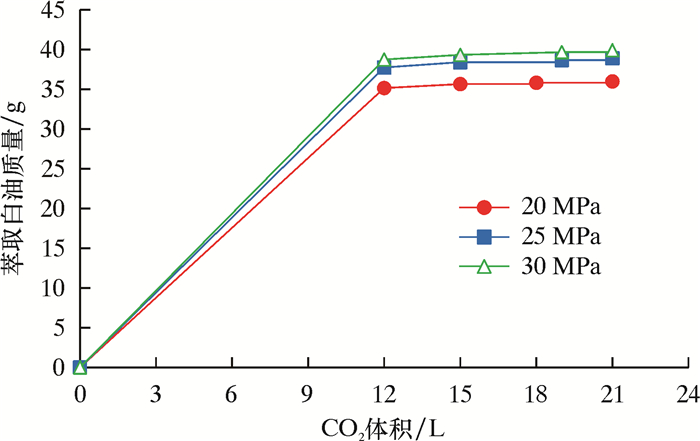

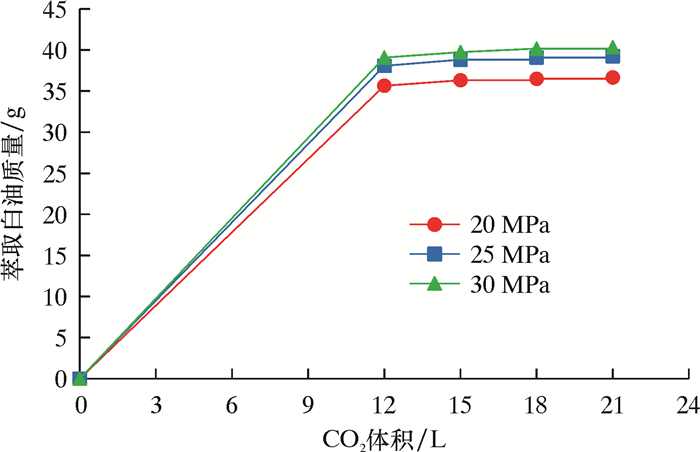

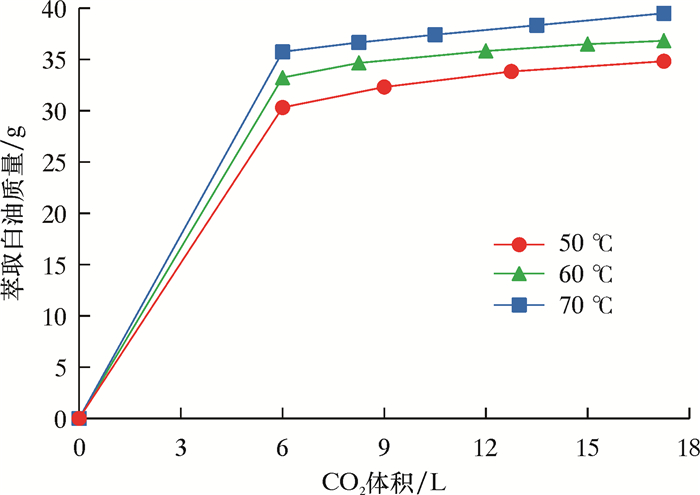

2.1 在含水钻屑浆体中不同萃取温度(50、60、70 ℃)和不同萃取压力(20、25、30 MPa)条件下,以超临界CO2体积为横坐标,所萃取的白油质量为纵坐标,得到萃取白油质量-超临界CO2体积关系曲线,如图 2~图 4所示。

|

| 图 2 50 ℃时萃取白油质量与超临界CO2体积关系曲线 Fig.2 Relationship between the mass of white oil extracted and the volume of supercritical CO2 at 50 ℃ |

|

| 图 3 60 ℃时萃取白油质量与超临界CO2体积关系曲线 Fig.3 Relationship between the mass of white oil extracted and the volume of supercritical CO2 at 60 ℃ |

|

| 图 4 70 ℃时萃取白油质量与超临界CO2体积关系曲线 Fig.4 Relationship between the mass of white oil extracted and the volume of supercritical CO2 at 70 ℃ |

超临界CO2萃取过程分为平衡控制和扩散控制两个阶段,趋势基本相同。在平衡控制阶段,处于钻屑表面的一部分白油扩散进入超临界CO2中被快速萃取出来,进入扩散控制阶段,即钻屑内部的白油进入超临界CO2中,逐渐被萃取出来。此时近似认为白油在超临界CO2中已达到饱和,直线段的斜率就是白油存在于含水钻屑浆体中时在超临界CO2中的溶解度,故得到所选试验条件下白油在超临界CO2中的溶解度,见表 1。由表 1可知:当萃取温度一定时,萃取压力越大,超临界CO2密度越大,白油在超临界CO2中的溶解度越大;当萃取压力一定时,萃取温度越高,白油在超临界CO2中的溶解度越大,此时萃取温度对溶解度的影响占主导地位。

| 温度/K | 溶解度/(g·mL-1) | ||

| 压力20 MPa | 压力25 MPa | 压力30 MPa | |

| 323.15 | 0.002 839 | 0.002 978 | 0.003 138 |

| 333.15 | 0.002 929 | 0.003 145 | 0.003 229 |

| 343.15 | 0.002 971 | 0.003 173 | 0.003 257 |

2.2 在干钻屑钻屑浆体中

取某不含油钻屑,磨细,置于烘箱中于105 ℃下干燥24 h。取出后于干燥器中冷却至室温,加入实验室白油,配制成含油质量分数为18%的含油干钻屑。研究白油存在于干钻屑中时在超临界CO2中的溶解度。

选取萃取压力20和25 MPa,萃取温度50、60及70 ℃来考察基油在干钻屑中时在超临界CO2中的溶解度。以超临界CO2体积为横坐标,所萃取的白油质量为纵坐标,6组条件下超临界CO2体积与萃取白油质量关系曲线如图 5和图 6所示。由图 5和图 6可知,当萃取压力一定时,萃取温度越高,萃取出的白油越多,且萃取温度越高,萃取速度越快。虽然萃取温度对超临界CO2萃取的影响比较复杂,但是在设定的压力和温度范围内,温度对萃取效果的积极影响优于消极影响,结果见表 2。

|

| 图 5 25 MPa时超临界CO2体积与萃取白油质量关系曲线 Fig.5 Relationship between the mass of white oil extracted and the volume of supercritical CO2 at 25 MPa |

|

| 图 6 20 MPa时超临界CO2体积与萃取白油质量关系曲线 Fig.6 Relationship between the mass of white oil extracted and the volume of supercritical CO2 at 20 MPa |

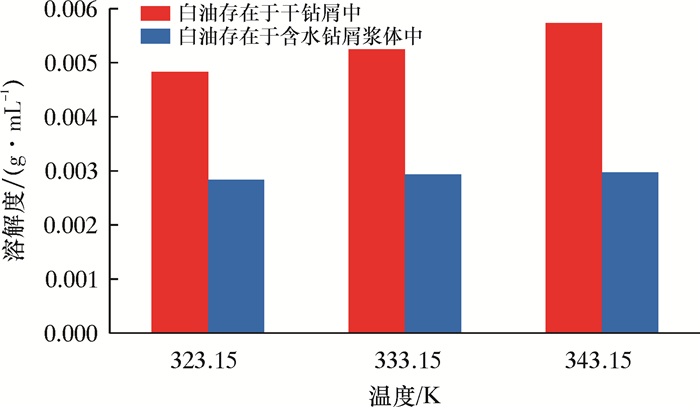

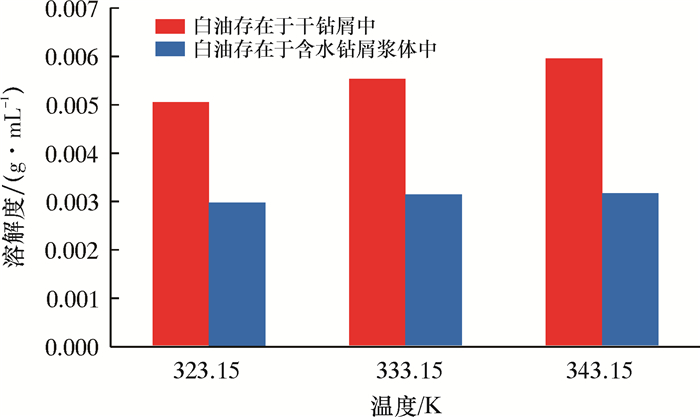

对比表 1和表 2数据,将20和25 MPa时3个不同温度下的溶解度绘制柱状图,如图 7和图 8所示。由图 7和图 8可知,在相同萃取温度、萃取压力条件下,白油在干钻屑中的溶解度比在含水钻屑浆体中的溶解度大很多。这是因为含水钻屑浆体中含有水分,水阻止了超临界CO2与基油相接触,进而阻止基油溶解于超临界CO2中,而在干钻屑中,只有钻屑与基油存在,基油可与超临界CO2充分接触,能够快速溶解于超临界CO2中。

| 温度/K | 溶解度/(g·mL-1) | |

| 压力20 MPa | 压力25 MPa | |

| 323.15 | 0.004 829 | 0.005 052 |

| 333.15 | 0.005 247 | 0.005 539 |

| 343.15 | 0.005 734 | 0.005 956 |

|

| 图 7 20 MPa时白油存在于干钻屑和含水钻屑浆体溶解度对比 Fig.7 Comparison of the solubility of white oil in dry cuttings and aqueous cuttings slurry at 20 MPa |

|

| 图 8 25 MPa时白油存在于干钻屑和含水钻屑浆体溶解度对比 Fig.8 Comparison of the solubility of white oil in dry cuttings and aqueous cuttings slurry at 25 MPa |

2.3 白油独立存在时的溶解度

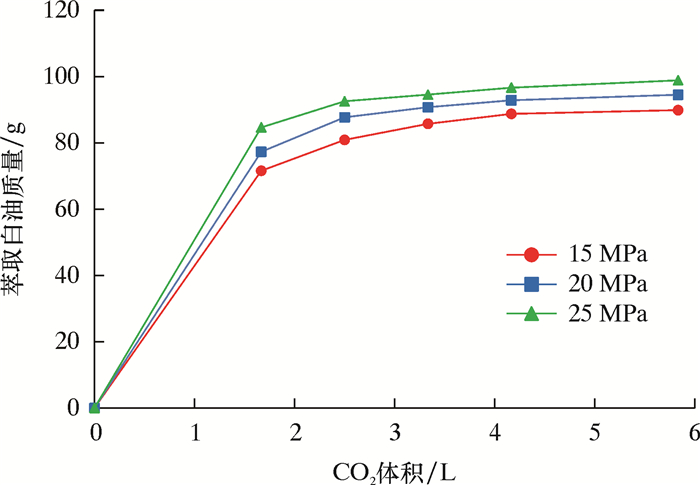

取实验室白油100 g,考察温度一定时,不同压力条件下,白油在超临界CO2中的溶解度。设定试验温度为50 ℃,压力分别为15、20和25 MPa。各条件下超临界CO2体积与萃取白油质量关系曲线如图 9所示。由图 9可以看到,萃取温度一定时,萃取压力越大,图中直线段斜率越大,即萃取油速度越快,白油在超临界CO2中溶解度越大。这与前两部分试验结论趋势一致,萃取压力越高,超临界CO2密度越大,对溶质的溶解度越大,即溶解的白油越多,萃取出的白油质量越大。

|

| 图 9 超临界CO2体积与萃取白油质量的关系曲线 Fig.9 Relationship between the supercritical CO2 volume and extracted white oil mass |

2.4 Chrastil方程参数确定

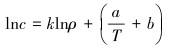

Chrastil方程如下:

|

(1) |

式中:k、a、b为经验常数;c为溶质在溶剂中的溶解度,g/mL;ρ为溶剂的密度,g/mL;T为试验温度,K。

由于Chrastil方程在关联试验数据中只需3个参数(a、b、k),而且不需要估算物质的物性数据,在超临界流体溶解度的研究中应用比较广泛,所以采用Chrastil方程关联白油存在于含水钻屑浆体中时在超临界CO2中的溶解度数据,确定其方程参数,预测白油在不同条件下的溶解度。

根据p-R方程估算各温度和压力条件下超临界CO2密度。在估算过程中,仅需考虑纯超临界CO2的物理参数和临界常数以取代混合流体的各种物性参数。

|

(2) |

式中:p为试验压力,Pa;T为试验温度,K;R为气体常数,其值为8.314 J/(mol·K);V为超临界CO2流体的摩尔体积,m3/mol。

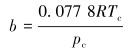

对于纯物质来说,参数a和b的计算式如下:

|

(3) |

|

(4) |

|

(5) |

式中:pc为超临界CO2的临界压力,其值为7.38 MPa;Tc为超临界CO2的临界温度,其值为304.25 K;Tr为对比温度,即试验温度与超临界CO2临界温度的比值;w为CO2的偏心因子,其值为0.225。

p-R方程估算的超临界CO2密度见表 3。

| 温度/K | 密度/(g·mL-1) | ||

| 压力20 MPa | 压力25 MPa | 压力30 MPa | |

| 323.15 | 0.763 536 | 0.830 693 | 0.880 387 |

| 333.15 | 0.738 779 | 0.810 616 | 0.863 196 |

| 343.15 | 0.714 328 | 0.790 741 | 0.846 171 |

利用表 1和表 3中的数据,在3个不同温度下,以lnc为横坐标,lnρ为纵坐标,绘制lnc与lnρ关系曲线,结果如图 10所示。

|

| 图 10 不同温度下lnc与lnρ关系曲线 Fig.10 Relationship between the lnc and lnρ at different temperatures |

由图 10可知,lnc与lnρ为线性关系。采用线性回归得到3条直线方程的具体形式及相关系数R2,由R2值可知3条直线的相关性较为理想。由3条直线的截距和斜率求得Chrastil方程参数,如表 4所示。

| T/K | k | a | b |

| 323.15 | 0.550 9 | ||

| 333.15 | 0.637 1 | -275.004 5 | -4.829 3 |

| 343.15 | 0.693 4 |

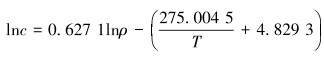

由表 4可知,随萃取温度的不同所得k值有所不同。若忽略温度的影响,对k取平均值,可得k=0.627 1,则Chrastil方程具体形式为:

|

(6) |

用方程(6)分别计算温度323.15、333.15和343.15 K,压力20、25和30 MPa时白油在超临界CO2中的溶解度,其计算值与试验值对比如表 5所示。

| 温度/K | 压力/ MPa | 计算c值/ (g·mL-1) | 试验c值/ (g·mL-1) | R/% |

| 323.15 | 20 | 0.002 881 | 0.002 839 | 1.49 |

| 323.15 | 25 | 0.003 038 | 0.002 978 | 2.01 |

| 323.15 | 30 | 0.003 150 | 0.003 138 | 0.40 |

| 333.15 | 20 | 0.002 895 | 0.002 929 | 1.15 |

| 333.15 | 25 | 0.003 069 | 0.003 145 | 2.42 |

| 333.15 | 30 | 0.003 192 | 0.003 229 | 1.14 |

| 343.15 | 20 | 0.002 904 | 0.002 971 | 2.26 |

| 343.15 | 25 | 0.003 095 | 0.003 173 | 2.46 |

| 343.15 | 30 | 0.003 229 | 0.003 257 | 0.85 |

表 5中R为计算c值与试验c值的相对误差。相对平均误差为1.57%。忽略温度影响,将k值取平均值的Chrastil方程计算得到的溶解度与实验室测得的溶解度对比,相对误差最高为2.46%,最低仅0.40%,平均相对误差为1.57%,误差较小,因此该方程具有良好的预测性。

3 结论通过对含油钻屑的超临界CO2萃取过程进行研究,评价压力、温度、时间和夹带剂等因素对萃取效果的影响,采用正交试验确定最佳工艺参数,并在此基础上分析基油在超临界CO2中的溶解度,得到如下结论。

(1) 在给定的因素水平内萃取温度、萃取压力、萃取时间对萃取效果的影响主次顺序为萃取温度>萃取压力>萃取时间。

(2) 满足一级海域排放要求的最佳萃取工艺条件为:萃取压力25 MPa、萃取温度60 ℃、萃取时间80 min。对优选的工艺条件进行重复试验,结果表明在该工艺条件下钻屑平均残油率为0.71%,达到了残油率小于1.00%的要求。

(3) 基油在不同存在条件时溶解度大小顺序为基油独立存在>基油存在于干钻屑>基油存在于含水钻屑浆体。若要提高超临界CO2的除油效果,则应尽量降低含油钻屑的含水率。

(4) Chrastil方程计算值与试验值的平均相对误差为1.57%,因此Chrastil方程对后续现场处理参数及处理效果有良好的预测性。

| [1] |

全国海洋标准化技术委员会.海洋石油勘探开发污染物排放浓度限值: GB 4914-2008[S].北京: 中国标准出版社, 2009. National Marine Standardization Technical Committee. Effluent limitations for pollutants from offshore petroleum exploration and production: GB 4914-2008[S].Beijing: Standards Press of China, 2009. |

| [2] |

闫秀懿, 乔玮, 李飘, 等. 含油污泥的水热法减量处理[J]. 化工环保, 2014, 34(4): 340-343. YAN X Y, QIAO W, LI P, et al. Reduction of oily sludge by hydrothermal method[J]. Environmental Protection of Chemical Industry, 2014, 34(4): 340-343. DOI:10.3969/j.issn.1006-1878.2014.04.008 |

| [3] |

位华, 何焕杰, 王中华, 等. 油基钻屑微乳液清洗技术研究[J]. 西安石油大学学报(自然科学版), 2013, 28(4): 90-94. WEI H, HE H J, WANG Z H, et al. Study on oil-base drilling cuttings cleaning technology using microemulsion cleaner[J]. Journal of Xi'an Shiyou University(Natural Science Edition), 2013, 28(4): 90-94. DOI:10.3969/j.issn.1673-064X.2013.04.018 |

| [4] |

王晓东, 李玉善, 田敬. 含油污泥间接热解吸处理后的再利用[J]. 油气田环境保护, 2015, 25(6): 46-49. WANG X D, LI Y S, TIAN J. Reutilization of oilysludge treated by indirect-pyrolysis[J]. Environmental Protection of Oil & Gas Fields, 2015, 25(6): 46-49. DOI:10.3969/j.issn.1005-3158.2015.06.013 |

| [5] |

GLENN A P, GOVER J O. PRUETT Ⅱ. Integrated waste management: successful implementations of thermal phase separation technology for oil and synthetic-based cuttings and drilling fluid waste[R]. SPE 80595, 2004.

|

| [6] |

SEATON S, MORRIS R, BLONQUIST J, et al. Analysis of drilling fluid base oil recovered from drilling waste by thermal desorption[C]//13th International Petroleum Environmental Conference, October 16-19, 2006, San Antonio, Texas, 2016: 1-9.

|

| [7] |

李赵, 杜国勇, 朱盟翔, 等. 超临界CO2萃取废弃油基钻屑的实验研究[J]. 石油与天然气化工, 2016, 45(3): 93-96. LI Z, DU G Y, ZHU M X, et al. Experimental study on waste oil-based drilling cuttings by utilizing supercritical carbon dioxide extraction technology[J]. Chemical Engineering of Oil & Gas, 2016, 45(3): 93-96. DOI:10.3969/j.issn.1007-3426.2016.03.019 |

| [8] |

杜国勇, 朱盟翔, 李赵, 等. 超临界CO2萃取含油钻屑的数值模拟与响应面分析[J]. 天然气化工(C1化学与化工), 2017, 42(3): 103-110. DU G Y, ZHU M X, LI Z, et al. Simulation and response surface analysis of supercritical CO2 extraction of oily sludge[J]. Natural Gas Chemical Industry, 2017, 42(3): 103-110. DOI:10.3969/j.issn.1001-9219.2017.03.026 |

| [9] |

梁丽丽.超临界CO2萃取含油污泥技术研究[D].青岛: 中国石油大学(华东), 2011. LIANG L L. Study on supercritical CO2 extraction of oily sludge[D].Qingdao: China University of Petroleum(Huadong), 2011. http://cdmd.cnki.com.cn/Article/CDMD-10425-1011287565.htm |

| [10] |

CHRASTIL J. Solubility of solids and liquids in supercritical gases[J]. Journal of Physical Chemistry, 1982, 86(15): 3016-3021. DOI:10.1021/j100212a041 |

| [11] |

谭飞, 杨基础, 沈忠耀, 等. 超临界流体中物质溶解度的研究(Ⅰ)[J]. 化工学报, 1989(4): 402-409. TAN F, YANG J C, SHEN Z Y, et al. Study on the solubility of substances in supercritical fluids(Ⅰ)[J]. Journal of Chemical Industry and Engineering(China), 1989(4): 402-409. |

| [12] |

李军, 冯耀声. 缔合模型用于超临界萃取溶解度计算[J]. 高校化学工程学报, 1998, 12(3): 213-218. LI J, FENG Y S. An association model for calculations of solubilities in supercritical extraction[J]. Journal of Chemical Engineering of Chinese Universities, 1998, 12(3): 213-218. |

| [13] |

STREET C G, GUIGARD S E. Treatment of oil-based drilling waste using supercritical carbon dioxide[J]. Journal of Canadian Petroleum Technology, 2009, 48: 26-29. |