2. 湖北省油气钻完井工具工程技术研究中心;

3. 非常规油气湖北省协同创新中心;

4. 苏州新锐合金工具股份有限公司

2. Oil and Gas Drilling and Well Completion Tools Research Center of Hubei Province;

3. Hubei Cooperative Innovation Center of Unconventional Oil and Gas;

4. Suzhou Shareate Engineering Tools Co., Ltd

0 引言

潜孔冲击器属于潜孔钻机的工作装置,广泛应用于冶金、煤炭、矿山水利、水电、公路、铁路及国防等工程成孔作业,适用于干式、风水混合及炮孔涌水的湿式作业,工作性能可靠,是当今理想的钻凿炮孔设备[1]。潜孔冲击器的使用大幅度提高了机械钻速,降低了钻井成本,缩短了钻井时间[2-4]。

气动潜孔冲击器主要是利用高压气体推动冲击器活塞往复运动,并通过岩心管把冲击力传递给钻头,从而对岩石进行冲击碎岩[5]。气动潜孔冲击器分为低风压潜孔冲击器、中风压潜孔冲击器和高风压潜孔冲击器。余永高等[6]设计改进了QCK90快冲型中气压潜孔冲击器和KQG35B节能型高气压潜孔冲击器,延长了气缸和活塞的使用寿命,基本上避免了钻头尾部崩裂。徐绍军等[7]研究了反向扩孔气动冲击器活塞结构与工作性能的关系,对活塞结构参数进行了优化设计。刘玉锋[8]运用串联机械系统分析法对潜孔钻机结构进行了简化,采用D-H法对潜孔钻机进行运动学分析,并推导潜孔钻机钻架定位点运动学方程。訚耀保等[9]建立大直径潜孔冲击器的数学模型,分析了不同供气压力下潜孔冲击器结构参数对性能的影响。王建祖[10]论述了一种使用位移传感器测试潜孔冲击器冲击能的方法,并研发了高风压潜孔冲击器试验台。江涛等[11]建立冲击器的数学仿真模型,结合MATLAB的系统仿真工具Simulink,对影响冲击器性能参数的主要因素进行了分析。

本文针对苏州新锐合金工具股份有限公司的某型潜孔冲击器进行研究,对其活塞建立数学模型及MATLAB仿真计算程序,并分析后气室相关参数对其冲击性能的影响。

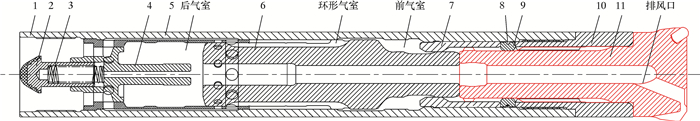

1 技术分析 1.1 潜孔冲击器结构在潜孔冲击器工作过程中,高压气体驱动冲击器内的活塞做高频往复运动,该运动产生的动能以应力波的形式传递到钎头尾部,使钎头获得一定的冲击功。钎头头部分布的合金齿在钎头冲击功的作用下对孔底岩石进行冲击,致使岩石形成体积破碎。同时,岩屑被具有一定压力和速度的气体带到孔外,以减少岩石重复破碎。图 1为潜孔冲击器结构示意图。

|

| 1—外套管;2—逆止阀;3—弹簧;4—配气杆;5—气缸;6—活塞;7—导向套;8—O形圈;9—保持环;10—前接头;11—钎头。 图 1 潜孔冲击器结构示意图 Fig.1 DTH hammer structure |

1.2 工作原理

如图 1所示,高压气体由左部孔口进入,进而打开逆止阀,通过配气杆的排风孔进入气缸外圈及外套管后内孔环形槽,流经气缸径向孔和环形气室,再从活塞大头圆弧排风槽与外套管前环形槽进入前气室,推动活塞做返程运动。后气室气体经中心孔排出。当活塞大头排风槽密封面与外套管进气槽关闭时,进入前气室的气体通道被切断,活塞在前气室气体膨胀作用下继续返程。当活塞后端内孔进入配气杆时,后气室气体被压缩。当活塞小头端面越过导向套后端面时,前气室气体经钻头中心孔排出。当活塞后端密封面脱离内缸时,气体经活塞上纵向槽进入后气室,活塞减速,等活塞后端密封面越过活塞上纵向槽时,后气室气体开始压缩,直至后气垫的压力大到足以使活塞运动停下为止,接着开始下一个冲击循环。

做冲程活动时,后气室在后气垫压力的作用下做膨胀运动,之后气体经由气缸外圆与外套管内孔之间的环形空间,进入气缸径向孔和与活塞外圆上的纵向槽进入后气室,推动活塞做冲程运动。前气室气体经导向套内孔和钻头中心孔排至孔底。当活塞后端密封面将气缸槽气道关闭后,后气室停止进气,活塞依靠后室气体的膨胀做功而继续向前运动。当活塞小头冲击面越过导向套后端面时,前气室气体被压缩。当活塞大头前密封面与外套管前环形槽打开时,气体进入前气室,此时活塞继续前进。当活塞后端内孔脱离配气杆后,后气室气体经中心孔排至孔底,随后活塞小头打击钎头尾部,冲程结束。

1.3 主要技术参数计算分析过程所需要的主要参数如表 1所示。

| 参数名称 | 数值 |

| 气源压力/MPa | 2 |

| 活塞质量/kg | 16 |

| 气体常数/(J·kg-1·K-1) | 287 |

| 压缩长度/m | 41.6 |

| 绝热指数 | 1.41 |

| 重力加速度/(m·s-2) | 9.8 |

| 进气长度/m | 10 |

| 排气长度/m | 18.2 |

对潜孔冲击器后气室进气长度、压缩长度及排气长度进行优化,以提高潜孔冲击器的冲击性能。

2 计算模型建立根据潜孔冲击器的结构形式及工作原理,针对活塞建立相关方程,从而确定潜孔冲击器的计算模型。

潜孔冲击器活塞的受力情况如图 2所示。F1为前气室气体对活塞的力,F2为后气室气体对活塞的力,F3为活塞环形气室气体对活塞的力,其中考虑了活塞的重力。根据活塞的受力情况对活塞运动情况进行分析,进而建立其数学模型。

|

| 图 2 活塞受力图 Fig.2 Forces on the piston |

2.1 活塞运动方程

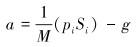

活塞加速度方程为:

|

(1) |

式中:a为活塞所具有的加速度,m/s2;M为活塞的质量,kg;pi为空气锤各气室单位面积上的压力,Pa;Si为空气锤各气室有效作用面积,m2;g为重力加速度,m/s2。

活塞运动速度方程为:

|

(2) |

式中:v为活塞具有的速度,m/s;v0为活塞在某一时间微段内的初始速度,m/s;t为运动时间步,s。

活塞位移方程为:

|

(3) |

式中:S为活塞的位移,m;S0为活塞在某一时间微段内的初始位移,m。

2.2 理想气体状态方程[12-13]理想气体状态方程为:

|

(4) |

式中:p为气室内气体绝对压力,Pa;V为气室内气体体积,m3;m为气室内气体质量,kg;R为气体常数,J/(kg·K);T为气体绝对温度,K。

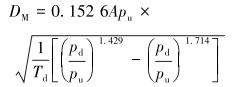

2.3 气体流动方程当气体处于低音速流动时,有

|

(5) |

当气体处于超音速流动时,有

|

(6) |

式中:pd为进气口下游压力,Pa;Tu为进气口上游温度,K;DM为气体质量流量,kg/s;pu为进气口上游压力,Pa;A为进气口截面积,m2;Td为进气口下游温度,K。

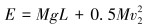

2.4 冲击功、冲击频率和冲击功率冲击功为:

|

(7) |

式中:E为冲击功,J;M为冲击器质量,kg;L为活塞实际行程,m;v2为冲击末速度,m/s。

冲击频率为:

|

(8) |

式中:f为冲击频率,Hz;T为计算总步数。

冲击功率为:

|

(9) |

根据潜孔冲击器的工作原理与内部结构特点,正交试验优化因素选取为:后气室排气长度L1、后气室压缩长度L2、后气室进气长度L3。每个尺寸参数采取5种水平进行正交试验,如表 2所示。

| 水平 | 因素/mm | ||

| L1 | L2 | L3 | |

| 1 | 16.2 | 39.6 | 8 |

| 2 | 17.2 | 40.6 | 9 |

| 3 | 18.2 | 41.6 | 10 |

| 4 | 19.2 | 42.6 | 11 |

| 5 | 20.2 | 43.6 | 12 |

4 试验结果及分析 4.1 试验结果

根据数学模型建立MATLAB仿真计算程序,对潜孔冲击器的活塞运动过程进行运动学分析,计算得出冲击功率、冲击功和冲击频率。根据标准正交试验表,选用L25(55)正交表,选取前三列进行试验。按照表中组合进行25次试验,设计方案和仿真计算结果如表 3所示。

| 试验次数 | 因素/mm | 冲击功率/kW | 单次冲击功/J | 冲击频率/Hz | ||

| L1 | L2 | L3 | ||||

| 1 | 16.2 | 39.6 | 8 | 20.027 6 | 739.019 8 | 27.100 3 |

| 2 | 16.2 | 40.6 | 9 | 19.855 9 | 724.146 4 | 27.419 8 |

| 3 | 16.2 | 41.6 | 10 | 19.914 1 | 720.631 9 | 27.631 9 |

| 4 | 16.2 | 42.6 | 11 | 19.788 3 | 721.482 7 | 27.427 3 |

| 5 | 16.2 | 43.6 | 12 | 19.598 5 | 721.811 0 | 27.151 8 |

| 6 | 17.2 | 39.6 | 9 | 19.796 0 | 722.356 4 | 27.404 8 |

| 7 | 17.2 | 40.6 | 10 | 19.849 9 | 718.764 5 | 27.616 7 |

| 8 | 17.2 | 41.6 | 11 | 19.715 2 | 718.817 5 | 27.427 3 |

| 9 | 17.2 | 42.6 | 12 | 19.525 3 | 719.115 0 | 27.151 8 |

| 10 | 17.2 | 43.6 | 8 | 19.376 5 | 724.485 9 | 26.745 1 |

| 11 | 18.2 | 39.6 | 10 | 19.751 1 | 715.779 5 | 27.593 8 |

| 12 | 18.2 | 40.6 | 11 | 19.661 5 | 717.054 7 | 27.419 8 |

| 13 | 18.2 | 41.6 | 12 | 19.478 0 | 717.569 9 | 27.144 4 |

| 14 | 18.2 | 42.6 | 8 | 19.308 6 | 722.915 6 | 26.709 4 |

| 15 | 18.2 | 43.6 | 9 | 19.215 9 | 721.173 7 | 26.645 4 |

| 16 | 19.2 | 39.6 | 11 | 19.582 0 | 714.157 3 | 27.419 8 |

| 17 | 19.2 | 40.6 | 12 | 19.390 8 | 714.357 1 | 27.144 4 |

| 18 | 19.2 | 41.6 | 8 | 19.235 3 | 720.362 7 | 26.702 3 |

| 19 | 19.2 | 42.6 | 9 | 19.252 8 | 715.049 2 | 26.925 1 |

| 20 | 19.2 | 43.6 | 10 | 19.146 9 | 715.519 6 | 26.759 4 |

| 21 | 20.2 | 39.6 | 12 | 19.307 5 | 711.481 8 | 27.137 0 |

| 22 | 20.2 | 40.6 | 8 | 19.162 4 | 718.015 1 | 26.688 0 |

| 23 | 20.2 | 41.6 | 9 | 19.173 5 | 712.103 9 | 26.925 1 |

| 24 | 20.2 | 42.6 | 10 | 19.046 4 | 711.952 8 | 26.752 3 |

| 25 | 20.2 | 43.6 | 11 | 18.858 1 | 712.081 1 | 26.483 1 |

采用Design-Expert软件中的响应面分析方法分析各因素对冲击功率、单次冲击功和冲击频率的影响。P值越小,代表此因子显著,对响应的影响大,分析结果越可靠。RR和调整后的RR越接近1,正交模型拟合程度越好,更为准确地反映实际情况。为确保拟合结果更加准确,拟合模型使用2FI,即两因素交互关系模型。表 4、表 5和表 6分别为冲击功率、冲击功和冲击频率的方差分析。

| 来源 | 平方和 | 自由度 | 均方 | F值 | P值 |

| 模型 | 2.240 | 6 | 0.370 | 142.06 | < 0.000 1 |

| L1 | 0.022 | 1 | 0.022 | 8.51 | 0.009 2 |

| L2 | 0.019 | 1 | 0.019 | 7.19 | 0.015 2 |

| L3 | 0.023 | 1 | 0.023 | 8.62 | 0.008 8 |

| L1L2 | 0.019 | 1 | 0.019 | 7.04 | 0.016 2 |

| L1L3 | 0.022 | 1 | 0.022 | 8.28 | 0.010 0 |

| L2L3 | 0.018 | 1 | 0.018 | 6.79 | 0.017 9 |

| 残差 | 0.047 | 18 | 0.003 | ||

| 总离差 | 2.290 | 24 |

| 来源 | 平方和 | 自由度 | 均方 | F值 | P值 |

| 模型 | 696.13 | 6 | 116.02 | 20.50 | < 0.000 1 |

| L1 | 306.65 | 1 | 306.65 | 54.19 | < 0.000 1 |

| L2 | 3.88 | 1 | 3.88 | 0.69 | 0.418 2 |

| L3 | 109.06 | 1 | 109.06 | 19.27 | 0.000 4 |

| L1L2 | 29.87 | 1 | 29.87 | 5.28 | 0.033 8 |

| L1L3 | 72.00 | 1 | 72.00 | 12.72 | 0.002 2 |

| L2L3 | 69.08 | 1 | 69.08 | 12.21 | 0.002 6 |

| 残差 | 101.85 | 18 | 5.66 | ||

| 总离差 | 797.98 | 24 |

| 来源 | 平方和 | 自由度 | 均方 | F值 | P值 |

| 模型 | 2.66 | 6 | 0.44 | 31.46 | < 0.000 1 |

| L1 | 0.89 | 1 | 0.89 | 63.12 | < 0.000 1 |

| L2 | 1.27 | 1 | 1.27 | 90.52 | < 0.000 1 |

| L3 | 0.27 | 1 | 0.27 | 18.86 | 0.000 4 |

| L1L2 | 0.15 | 1 | 0.15 | 10.96 | 0.003 9 |

| L1L3 | 0.28 | 1 | 0.28 | 19.64 | 0.000 3 |

| L2L3 | 0.25 | 1 | 0.25 | 17.91 | 0.000 5 |

| 残差 | 0.25 | 18 | 0.014 | ||

| 总离差 | 2.91 | 24 |

利用Design-Expert软件对数据结果进行优化,设计参数范围分别如下。L1:5~20 mm,L2:35~45 mm,L3:8~15 mm,进而优化出最优设计变量。考虑到模型误差的存在,在得出最优设计变量之后用MATLAB进行二次仿真,进而小幅度调整设计变量,得出更加符合要求的设计变量。最优解状态下三变量取为:L1=6.0 mm,L2=40.7 mm,L3=13.1 mm。

优化前、后的性能参数如表 7所示。由表 7可知,优化后冲击功基本提高9.64%,冲击功率保持不变,冲击频率提高约10%。

| 项目 | 功率/kW | 冲击功/J | 频率/Hz |

| 优化前 | 19.329 8 | 717.714 4 | 26.932 4 |

| 优化后 | 21.192 4 | 715.454 9 | 29.620 9 |

4.2 结果分析

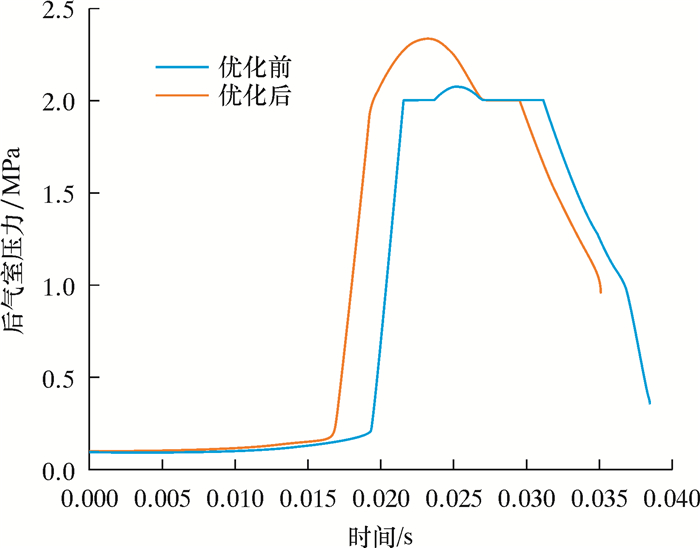

试验结果如图 3~图 9所示。由图 3可知,从优化前到优化后,返程末后气室进气行程完成时,气室压力刚好达到气源压力,随即开始压缩行程,此过程充分利用了后气室进气压力,无无效进气行程,返程末后气室压缩压力(后气室气垫压力)有明显的提高,且都高于气源压力,可避免压力不足造成碰撞。由图 3可以看出,冲程结束时的后气室压力有所升高,单次工作时间逐渐延长,冲击频率逐渐降低。

|

| 图 3 后气室压力随时间变化曲线 Fig.3 Rear air chamber pressure versus time |

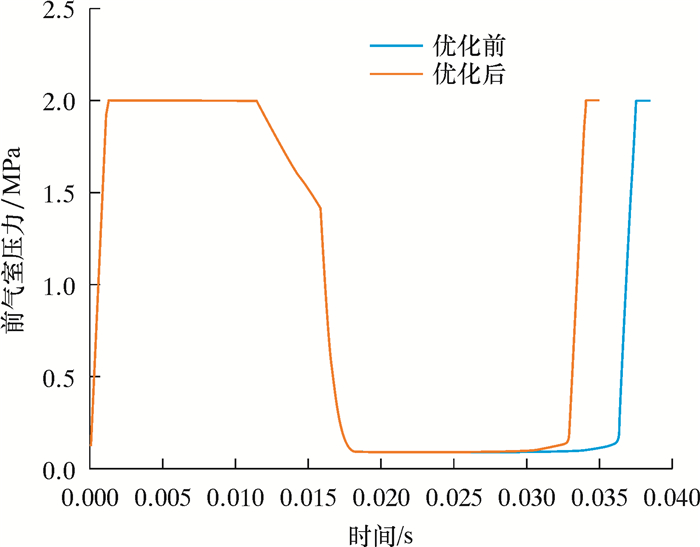

由图 4可知,从优化前到优化后,前气室压力随时间变化的总体趋势没有明显的变化。与优化前相比,冲程阶段前气室提前进入压缩、进气阶段,冲程时间有效缩短,冲击器单次工作总时间明显缩短,进而有效提高了潜孔冲击器冲击频率。

|

| 图 4 前气室压力随时间变化曲线 Fig.4 Front air chamber pressure versus time |

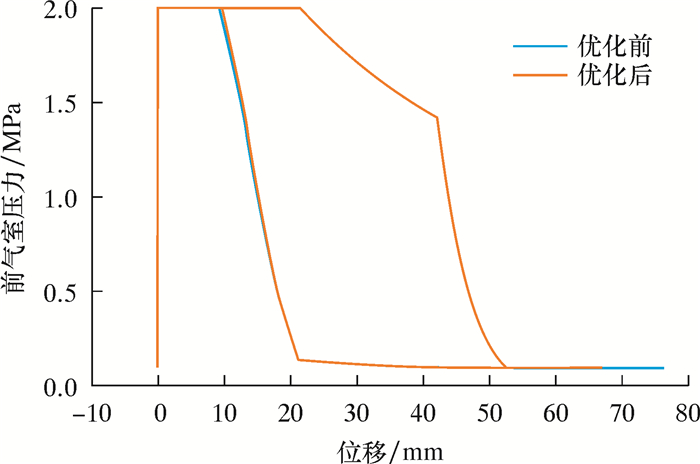

由图 5可知,从优化前到优化后,前气室压力随位移变化的总体趋势没有明显的变化,活塞的实际行程明显减小,有效提高了潜孔冲击器冲击频率。

|

| 图 5 前气室压力随位移变化曲线 Fig.5 Front air chamber pressure versus displacement |

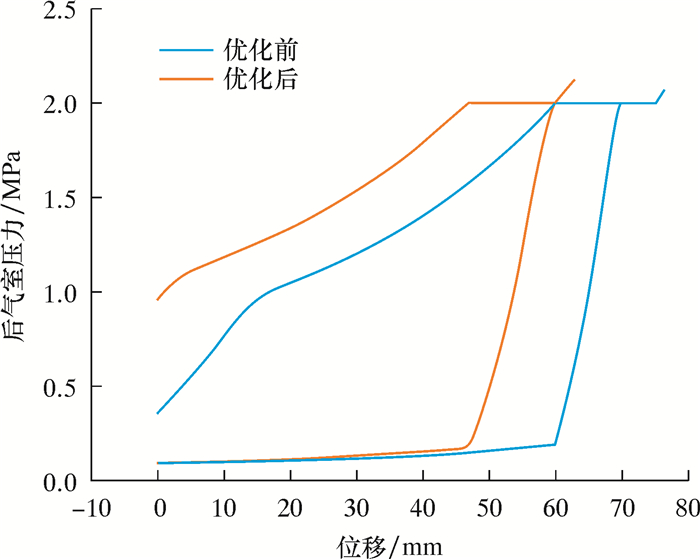

由图 6可知,从优化前到优化后,返程结束后后气室压力明显提高,为活塞回程提供了更强的动力;冲程结束后,后气室压力也明显升高,会在下次行程中排气达到大气压力。

|

| 图 6 后气室压力随位移变化曲线 Fig.6 Rear air chamber pressure versus displacement |

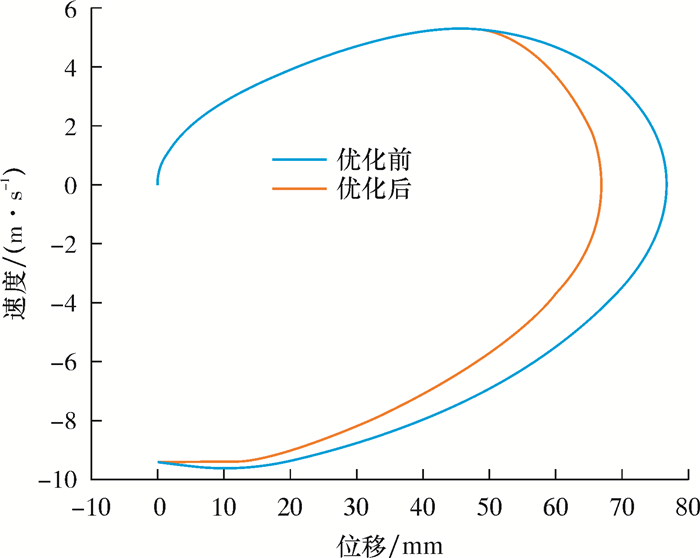

由图 7可知,优化后活塞冲击末速度基本一致,冲击功也基本不变,在保证冲击功不变的前提下,缩短活塞实际行程以提高活塞的冲击频率。

|

| 图 7 速度随位移变化曲线 Fig.7 Velocity versus displacement |

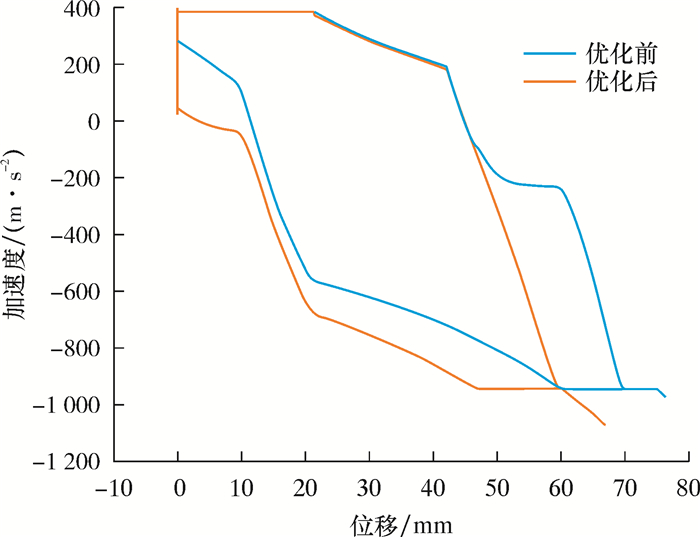

由图 8可知,优化后活塞的加速度整体上有所减小,正常情况下冲击末加速度越小,越能符合潜孔冲击器的冲击规律,以保证每次冲击参数都和初次冲击参数非常接近。

|

| 图 8 加速度随位移变化曲线 Fig.8 Acceleration versus displacement |

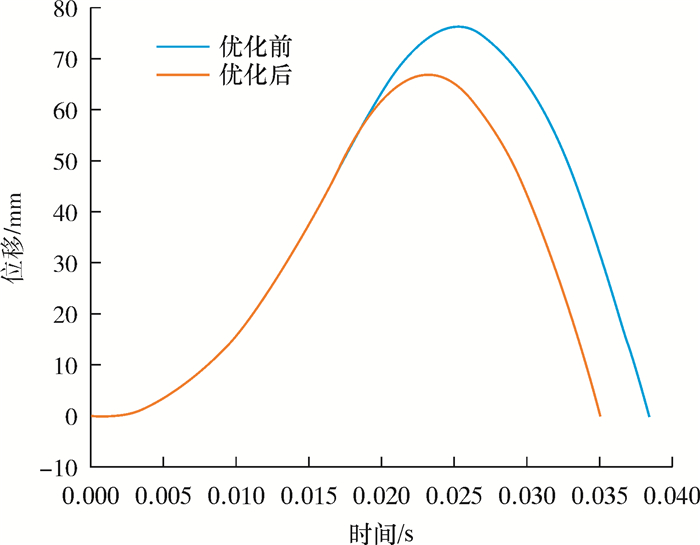

由图 9可以看出,在冲击器运行过程中,活塞位移随时间呈现先增加后减小趋势,符合冲击规律。优化后的活塞实际行程明显减小,且冲击完成时所用时间缩短,有效提高了冲击器的冲击频率。

|

| 图 9 活塞位移随时间变化曲线 Fig.9 Displacement versus time |

5 结论

(1) 应用有限差分法,对潜孔冲击器活塞建立数学模型,并用MATLAB进行仿真计算,得到活塞冲击功率、冲击功和冲击频率等3种性能参数,为潜孔冲击器的性能计算提供了方法。

(2) 在MATLAB计算基础上,以潜孔冲击器性能为目标,建立后气室排气长度L1、后气室压缩长度L2、后气室进气长度L3为优化因素的正交试验,最终优化结果为:L1、L2、L3分别取6.0、40.7和13.1 mm,优化后冲击功率提高9.64%,冲击功基本保持不变,冲击频率提高了10%。研究结果可为潜孔冲击器的结构优化设计提供参考。

| [1] |

黄志强, 宋嘉宁, 卜艳, 等. 冲击器性能测试方法研究现状与发展[J]. 凿岩机械气动工具, 2008(4): 1-5. HUANG Z Q, SONG J N, PU Y, et al. Research condition and developmental direction of the test method of impactor performance[J]. Rock Drilling Machinery & Pneumatic Tools, 2008(4): 1-5. |

| [2] |

PRATT C A, ENGLAND W P. Modification to and experience with air-percussion drilling[R].SPE 16166, 1989.

|

| [3] |

WHITELEY M C. Air drilling operations by percussion bit/hammer tool tandem[R].SPE 13429, 1986.

|

| [4] |

JOHNS R P, WITT C, FREDERICK M. Hammer bits control deviation in crooked hole country[R].SPE 18659, 1989.

|

| [5] |

李从保.气动潜孔锤冲击碎岩影响因素及数值模拟分析[D].成都: 成都理工大学, 2013. LI C B. Influencing factors and numerical analysis on the impact crushed rocks by pneumatic DTH hammer[D]. Chengdu: Chengdu University of Technology, 2013. http://cdmd.cnki.com.cn/article/cdmd-10616-1013264589.htm |

| [6] |

余永高, 徐雪锋, 李勇涛, 等. QCK90快冲型中气压潜孔冲击器和KQG35B节能型高气压潜孔冲击器的设计开发[J]. 凿岩机械气动工具, 2018(3): 44-49. YU Y G, XU X F, LI Y T, et al. Design and development of QCK90 quick-action mid-pressure DTH impactor and KQG35B energy-efficient high-pressure DTH impactor[J]. Rock Drilling Machinery & Pneumatic Tools, 2018(3): 44-49. |

| [7] |

徐绍军, 赵宏强, 徐海良, 等. 反向扩孔气动冲击器活塞结构优化设计研究[J]. 计算机仿真, 2017, 34(2): 278-284. XU S J, ZHAO H Q, XU H L, et al. The optimization design study of the piston structure of the reverse counterboring pneumatic impactor[J]. Computer Simulation, 2017, 34(2): 278-284. DOI:10.3969/j.issn.1006-9348.2017.02.061 |

| [8] |

刘玉锋.潜孔钻机运动学仿真与整机稳定性分析[D].西安: 长安大学, 2015. LIU Y F. Kinematics simulation and stability analysis of down-the-hole drill[D]. Xi'an: Chang'an University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10710-1015801822.htm |

| [9] |

訚耀保, 黄帅, 王康景, 等. 大直径气动潜孔锤动力学过程分析[J]. 中南大学学报(自然科学版), 2014, 45(3): 721-726. YIN Y B, HUANG S, WANG K J, et al. Analysis of kinetic process of large pneumatic down-the-hole hammer[J]. Journal of Central South University(Science and Technology), 2014, 45(3): 721-726. |

| [10] |

王建祖.高风压潜孔冲击器试验台的研发[D].兰州: 兰州理工大学, 2014. WANG J Z. Research on the test bed for testing the performance of DTH hammer[D]. Lanzhou: Lanzhou University of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10731-1014262638.htm |

| [11] |

江涛, 李锻能. 基于仿真计算的气动潜孔冲击器性能分析[J]. 机床与液压, 2010, 38(3): 101-103, 126. JIANG T, LI D N. Performance analysis for pneumatic down-the-hole hammer with simulation computation[J]. Machine Tool & Hydraulics, 2010, 38(3): 101-103, 126. DOI:10.3969/j.issn.1001-3881.2010.03.032 |

| [12] |

赵统武. 冲击钻进动力学[M]. 北京: 冶金工业出版社, 1996. ZHAO T W. Percussive drilling dynamics[M]. Beijing: Metallurgical Industry Press, 1996. |

| [13] |

郑令仪, 孙祖国, 赵静霞. 工程热力学[M]. 北京: 国防工业出版社, 1983. ZHENG L Y, SUN Z G, ZHAO J X. Engineering thermodynamics[M]. Beijing: National Defense Industry Press, 1983. |