0 引言

西北地区塔中北坡顺南区块奥陶系为超深、超高温和超高压缝洞型碳酸盐岩储层,试采后产量递减快。为此,考虑采取多级分段压裂方式,以沟通远处缝洞体,达到大幅提高单井产能的目的[1-5]。但塔中北坡超深(>7 000 m)水平井具有井下温度高、压力大和井况复杂的特点,对分段完井管柱设计提出了挑战。

近年来,国内超深井开发工艺和管柱设计方法研究开始受到越来越多的关注。肖晖和尹洪军等[6-7]在分析西北地区缝洞型碳酸盐岩储层地质特征的基础上,提出了水平井分段优化方法,优选了机械封隔分段工具。米强波等[8]分析了塔中顺9井区的储层特点和国内水平井分段改造技术能力,从水平井分段改造工艺与工具、液体体系及裂缝参数等方面进行优化。周鹏遥等[9]以塔中XX井为例,对水平井裸眼段进行压裂段数优化,对压裂液体系进行选择。生丽敏等[10]提出通过力学分析对压裂酸化管柱进行优化设计的方法,指出确定极限施工参数的重要性。毕博等[11]对深井压裂及井下管柱特点进行了分析,提出了一套压裂管柱力学计算步骤和方法用以优化管柱组合。张承武等[12]对塔里木油田深井单封隔器完井管柱进行了优化设计,得到了优化的管柱和施工参数,指出了Wellcat软件在完井优化设计中的优点。综合来看,现有研究都没有针对塔中北坡超深超高温高压井进行管柱设计,因此需要进行专门研究[13]。

本文提出了一套用于超深水平井的分段完井管柱优化设计方法。首先对完井管柱的尺寸、完井液密度和封隔器位置等参数进行优选,然后对设计过程中发现的问题提出了相应的解决对策,得到了最优完井管柱组合及不同工况下的施工控制参数。研究结果对类似完井管柱的优化设计有很好的借鉴作用。

1 顺南区块水平井分段完井管柱设计难点高温高压水平井分段完井管柱在压裂施工中,由于温度效应引起的轴向力很大,对初步设计的管柱组合进行分析发现,管柱设计时面临如下难题。

(1) 井口处受到自重和温度变形叠加带来的拉力较大。

(2) 悬挂封隔器和首个裸眼封隔器之间管柱温度效应引起轴向力过大。

(3) 温度效应引起封隔器间管柱缩短,使尾端裸眼封隔器受力过大。

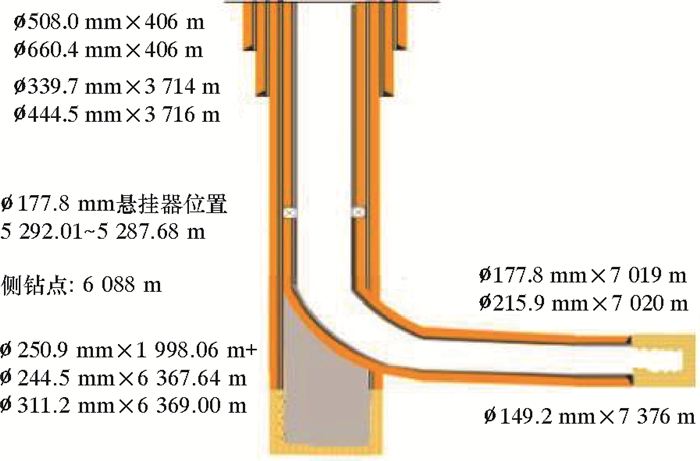

2 顺南7井井筒参数计算 2.1 基础数据以塔中北坡顺南7井侧钻水平井为例进行完井优化设计。由于前期试采后该井产量递减快,所以后期进行开窗侧钻水平井以达到大幅提高单井产量的目的。油套管校核所需基本数据主要包括井身结构、井斜、地层温度、压力以及根据本区块前期资料预测的裂缝延伸压力和预计产量。顺南7井井身结构如图 1所示。

|

| 图 1 顺南7井井身结构 Fig.1 Wellbore configuration of Well Shunnan 7 |

该井基础数据:水平井垂深/斜深6 660~7 397 m,水平段长500 m,压力系数1.32,地温梯度每100 m为2.74 ℃,延伸压力梯度0.02 MPa/m,预计日产气20×104 m3。基于相关标准,油套管校核的最低安全系数为:抗内压1.3,抗外挤1.15,抗拉1.6,三轴1.5。为提高分段完井管柱安全裕量,油管三轴安全系数要求达到1.6。

顺南7井侧钻水平井采用多级水平井分段酸化压裂方案,可以解决水平井笼统酸压改造效果不理想的问题,显著增加渗流面积,提高低渗透井产量。采用裸眼封隔器+滑套分段压裂技术形式,可以实现酸压-生产一体化,分段改造方案如图 2所示。根据压裂方案,设计压裂排量为7 m3/min,水平井分为4段,段长100 m。为达到压裂排量要求,选择ø114.3 mm油管组合,上部为悬挂封隔器P0,水平段6 900 m起依次为分段裸眼封隔器P1~P4,滑套S1~S4。后续将通过对该管柱组合的力学分析进行优化设计。

|

| 图 2 顺南XX井分段改造方案 Fig.2 Multistage stimulation plan of Well Shunnan XX |

2.2 完井管柱压力和温度分布 2.2.1 压力分布计算

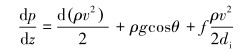

根据井筒内流体流动规律,流体总压力梯度由加速压力梯度、重力压力梯度和摩阻压力梯度三部分组成,即:

|

(1) |

式中:p为井筒内压力,MPa;ρ为油管内流体密度,g/cm3;v为油管内流体流动速度,m/s;z为油管长度,m;θ为井斜角,(°);f为摩阻系数,无量纲;di为油管内径,m。

由压力分布计算方法可知,压裂液参数(密度、减阻比和排量等)会改变井筒压力分布,进而影响管柱在极限工况下的最低安全系数。根据前期制定的开发压裂方案,排量应不低于7 m3/min,选择140井口,泵压限制在120 MPa。根据等安全系数原则,初步设计油管组合并选择配长,选择常规压裂液密度为1.02 g/cm3, 压裂液摩阻系数为0.35。由压力分布计算方法还可知,在ø88.9 mm油管组合下,井口始终超压,而ø114.3 mm油管组合可以满足排量7 m3/min工况下,泵压不超过120 MPa的要求。后续再通过计算管柱受力情况对ø114.3 mm管柱组合进行优化设计。

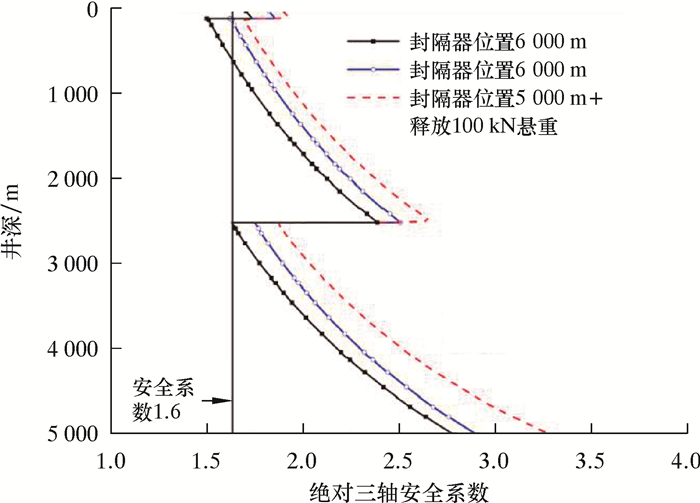

2.2.2 温度分布计算在现场施工中,给油井注水、注酸液或者注入压裂液时,需要按照非稳态温度场热传导原理,考虑液体带入或者返出携带热量,采用三维空间模型进行分析。通过数值模拟,给定压裂液或产出流体、完井液、油套管和水泥等热物理条件,可以计算压裂时井筒的温度场分布情况,如图 3所示。井筒温度分布计算结果将作为下一步完井管柱校核的依据。

|

| 图 3 压裂时井筒温度分布 Fig.3 Wellbore temperature distribution during fracturing |

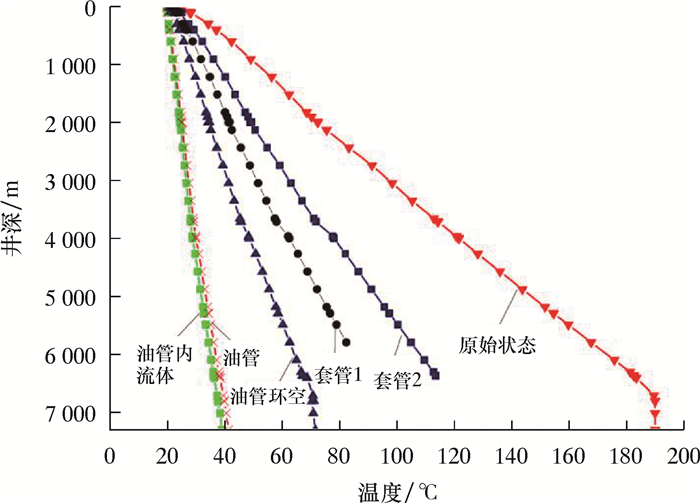

3 分段完井管柱结构优化 3.1 油管组合优化设计 3.1.1 封隔器位置优选

封隔器以上管柱受到自重、内外高压和温度效应的作用,管柱安全系数不足,通过上移封隔器可以降低管柱轴向力,增强安全性能。如图 4所示,当封隔器深度从6 000 m提高到5 000 m时,在压裂工况下,封隔器以上管柱的三轴安全系数明显增大。图 4中虚线表示封隔器处于5 000 m处,再释放100 kN悬重即可完全满足安全系数要求。

|

| 图 4 改变封隔器位置时管柱安全系数 Fig.4 Completion string safety factor when changing packer position |

3.1.2 伸缩节长度优选

通过对压裂工况下管柱的受力分析,可以确定是否需要以及在何处添加伸缩节。图 5所示管柱在未加伸缩节、伸缩节长度分别为2.0、2.5和3.0 m时压裂工况下油管安全系数分布。

|

| 图 5 油管安全系数分布 Fig.5 Tubing safety factor distribution |

图 5中竖直黑线表示最低安全系数1.6。由图 5可见,由于压裂过程中管柱温度效应的影响,悬挂封隔器P0(5 000 m)与首个分段裸眼封隔器P1(6 900 m)之间的管柱最低安全系数只有1.416。通过对管柱变形进行分析计算,在压裂时5 000~6 900 m井段管柱由于温度和鼓胀效应,油管产生3.773 m的缩短趋势,其中温度效应引起3.166 m,鼓胀效应引起0.607 m,转化成总的轴向拉力达450 kN。

由图 5可知,在首个分段裸眼封隔器P1处增加伸缩节之后,管柱的受力情况大大改善。比较不同长度伸缩节下管柱安全系数,可以发现伸缩节长度达到2.5 m时,管柱可以完全满足安全系数要求。

3.1.3 多封隔器水平段管柱改进设计由于水平段管柱有多个封隔器,所以在压裂过程中,温度下降引起封隔器间的轴向力非常大。为了减小部分封隔器受力,进行如下改进设计:①在压差滑套后增加一个封隔器作为尾端封隔器P5,压裂时其受到温度应力可以通过内压作用力平衡;②压差滑套后管柱直径由114.3 mm减小为88.9 mm,从而减小温度效应引起的轴向力,但不会增加管柱内部流动摩阻。改进前、后封隔器受力情况如表 1所示。

| 工况 | 改进前受力 | 改进后受力 | |||||

| 油管力 | 上部轴力 | 下部轴力 | 油管力 | 上部轴力 | 下部轴力 | ||

| 初始 | -41.4 | -265.7 | -307.1 | -274.4 | -135.5 | -162.9 | |

| 低挤 | -425.8 | -55.3 | -481.1 | 242.3 | -3.2 | 239.1 | |

| 压裂排量5 m3/min | -1 798.6 | 1 316.4 | -482.3 | -524.1 | 763.7 | 239.6 | |

| 压裂排量6 m3/min | -1 797.6 | 1 315.2 | -482.4 | -521.4 | 762.6 | 241.2 | |

| 压裂排量7 m3/min | -1 787.8 | 1 306.0 | -481.8 | -514.6 | 753.7 | 239.1 | |

表 1中负号表示力的方向向上。从表 1可见,通过改进设计,在压裂排量7 m3/min下,封隔器所受油管力由1 787.8 kN下降至514.6 kN,封隔器受力处于安全范围内。

优化设计后的管柱组合为:ø114.3 mm×12.70 mm×100 m+安全阀+ø114.3 mm×10.92 mm×2 400 m+ø114.3 mm×7.36 mm×2 500 m+悬挂封隔器P0(5 000 m)+ø114.3 mm×10.92 mm×1 850 m +伸缩节+裸封P1+滑套S1+ ø114.3 mm×10.92 mm×100 m +裸封P2+滑套S2+ø114.3 mm×10.92 mm×100 m+裸封P3+滑套S3+ø114.3 mm×10.92 mm×100 m +裸封P4+滑套S4+ø114.3 mm×10.92 mm×100 m +裸封P5+滑套S5+ø88.9 mm×7.37 mm×100 m+裸封P6+单流阀。

3.2 施工参数优化计算对管柱在施工过程中的参数进行优化计算,主要包括低挤、压裂、生产、关井和衰竭等工况下油压和套压参数。低挤工况由于排量很小,几乎没有摩阻损耗,油管内特别是井底的压力很高,需要计算该工况下管柱能承受的最大泵压;在模拟生产和关井工况时需要确定最低的平衡套压;开采后期产量衰竭工况下必须考虑油管的抗外挤性能,要计算该工况下允许的最低油压。

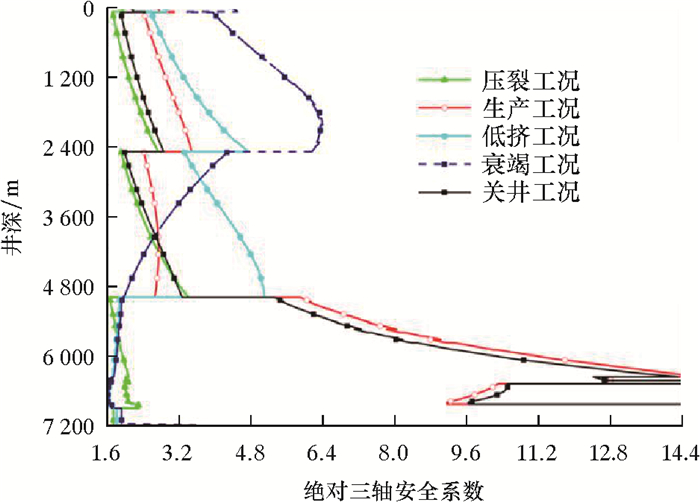

图 6为不同工况下施工参数优化后的油管安全系数分布。表 2为不同工况下能够保证最低安全系数的施工参数。

|

| 图 6 油管安全系数分布 Fig.6 Tubing safety factor distribution |

| 工况 | 排量/ (m3·min-1) | 产量/ (m3·d-1) | 预测油压/MPa | 套压/ MPa | 油管薄弱点 |

| 低挤 | 0.3 | — | 最高74 | 50 | 6 900 m封隔器上部 |

| 压裂 | 7.0 | — | 110 | 50 | 5 000 m封隔器处 |

| 生产 | — | 20×104 | 53 | 0 | 2 500 m油管变径处 |

| 关井 | 0 | 0 | 68 | 0 | 2 500 m油管变径处 |

| 衰竭 | 很小 | 很小 | 最低14 | 0 | 6 900 m封隔器上部 |

从表 2可见,低挤工况下管柱能承受的最大油压为74 MPa,压裂工况下预测油压110 MPa,在低挤和压裂工况下都需要平衡套压50 MPa,以提高管柱安全系数。生产和关井工况下预测油压分别为53和68 MPa,且不需要平衡套压。衰竭工况下允许的最低油压为14 MPa。

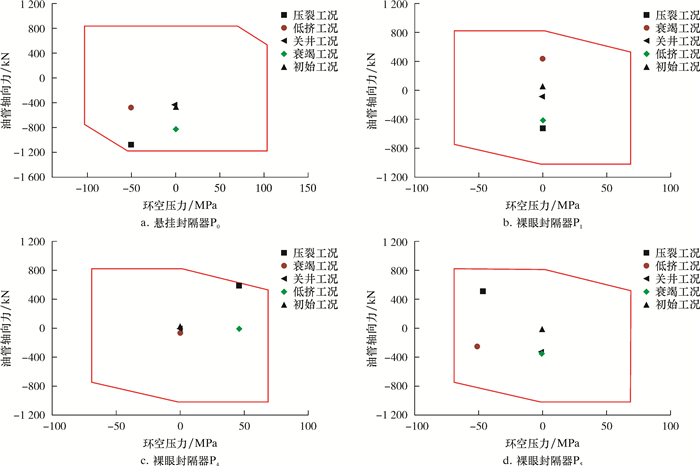

3.3 封隔器校核分析封隔器的安全校核通过其性能信封计算,超出信封表明不安全[11]。如果不满足要求,就可通过优化管柱设计参数解决。图 7为封隔器性能信封图。图 7中油管力负值表示向上,轴向力负值表示压缩。封隔器安全性计算过程中,受力较大的封隔器包括:5 000 m处悬挂封隔器P0,6 900 m处裸眼封隔器P1,7 200 m处裸眼封隔器P4和7 300 m处裸眼封隔器P5。P0选择UltraPack尾管悬挂封隔器,P1、P4、P5选择RockSeal封隔器。由图 7可知,各工况下计算得到的封隔器受力数据点均在其性能信封内,可以满足要求,也验证了最优化分段完井管柱的安全性。

|

| 图 7 封隔器性能信封 Fig.7 Packer performance |

4 结论

(1) 针对塔中北坡顺南目标井口的超高压、超高温特性及管柱设计矛盾突出问题,提出了一套用于超深水平井分段完井管柱设计优化思路及方法,并以顺南某井为例进行了计算。

(2) 制定了解决设计难题的对策,得到了满足管柱安全系数和保证封隔器安全性能的最优化油管组合设计。

(3) 通过施工参数优化计算可以得到:在50 MPa平衡套压下,低挤酸液时最大泵压不得超过74 MPa;压裂排量为7 m3/min时,预测泵压110 MPa。假定日产纯气20×104 m3,预测油压53 MPa,不需平衡套压;关井时,预测油压68 MPa,不需平衡套压。开采后期产能衰竭,纯气油压不低于14 MPa。

(4) 基于所得到的优化完井管柱组合,对封隔器进行校核可知,各工况下悬挂封隔器和分段裸眼封隔器性能均满足设计要求。

| [1] |

何祖清, 马开华, 丁士东, 等. 普光气田大湾构造开发井完井难点与对策[J]. 石油机械, 2010, 38(12): 21-24. HE Z Q, MA K H, DING S D, et al. The completion difficulties of development wells in the Dawan-structure of Puguang Oilfield and solutions[J]. China Petroleum Machinery, 2010, 38(12): 21-24. |

| [2] |

何同, 岳慧, 何祖清. 塔河超深水平井分段压裂管柱力学分析方法[J]. 科学技术与工程, 2017, 17(32): 101-106. HE T, YUE H, HE Z Q. Mechanical analysis method of the staged fracturing string for ultra deep horizontal well in Tahe Oilfield[J]. Science Technology and Engineering, 2017, 17(32): 101-106. DOI:10.3969/j.issn.1671-1815.2017.32.016 |

| [3] |

易浩, 杜欢, 贾晓斌, 等. 塔河油田及周缘超深井井身结构优化设计[J]. 石油钻探技术, 2015, 43(1): 75-81. YI H, DU H, JIA X B, et al. The optimal design of a casing program for ultra-deep wells in the Tahe Oilfield and its periphery[J]. Petroleum Drilling Techniques, 2015, 43(1): 75-81. |

| [4] |

许杰, 韩耀图, 张强, 等. 完井管柱与井眼曲率适应性有限元分析[J]. 石油机械, 2017, 45(3): 6-10. XU J, HAN Y T, ZHANG Q, et al. Finite element analysis of adaptability of completion string and wellbore curvature[J]. China Petroleum Machinery, 2017, 45(3): 6-10. |

| [5] |

FRANCO C, SOLARES R, MARRI H, et al. The use of StageFrac new technology to complete and stimulate horizontal wells: field case[R]. SPE 120806, 2008.

|

| [6] |

肖晖, 郭建春, 曾俊. 缝洞型碳酸盐岩储层水平井分段酸压技术研究[J]. 断块油气田, 2011, 18(1): 119-122. XIAO H, GUO J C, ZENG J. Technical study on staged acid fracturing of horizontal well in fractured-cavernous carbonate reservoir[J]. Fault-Block Oil & Gas Field, 2011, 18(1): 119-122. |

| [7] |

尹洪军, 杨春城, 唐鹏飞, 等. 大庆长垣YP1超长水平井分段压裂优化设计[J]. 特种油气藏, 2014, 21(5): 68-71. YIN H J, YANG C C, TANG P F, et al. Optimization of multi-stage fracturing of well YP1 with super-long horizontal section in Changhuan, Daqing Oilfield[J]. Special Oil & Gas Reservoirs, 2014, 21(5): 68-71. DOI:10.3969/j.issn.1006-6535.2014.05.016 |

| [8] |

米强波, 伊向艺, 罗攀登, 等. 塔中超深致密砂岩油藏水平井分段压裂技术[J]. 西南石油大学学报(自然科学版), 2015, 37(2): 114-118. MI Q B, YIN X Y, LUO P D, et al. Horizontal well staged fracturing technology of tight sandstone reservoirs with super depth in Tazhong Area[J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2015, 37(2): 114-118. |

| [9] |

周鹏遥, 程远方, 杨向同, 等. 全通径裸眼封隔器水平井分段改造工艺在塔里木油田的应用[J]. 油气井测试, 2016, 25(2): 57-60. ZHOU P Y, CHENG Y F, YANG X T, et al. Application of segmented transformation technology with full bore open-hole packer to horizontal well in the Tarim Oilfield[J]. Well Testing, 2016, 25(2): 57-60. DOI:10.3969/j.issn.1004-4388.2016.02.017 |

| [10] |

生丽敏, 易龙. 力学分析在压裂酸化管柱优化设计中的应用[J]. 钻采工艺, 2005, 28(2): 68-70. SHENG L M, YI L. The application of mechanics analysis of pipe string in fracturing and acid treatment optimum design method[J]. Drilling & Production Technology, 2005, 28(2): 68-70. DOI:10.3969/j.issn.1006-768X.2005.02.022 |

| [11] |

毕博, 朱卫新, 白晶. 深井压裂井下管柱载荷与轴向变形研究[J]. 科学技术与工程, 2010, 10(10): 2284-2290. BI B, ZHU W X, BAI J. Loading and axial deformation analysis of down-hole strings used for deep-well fracturing[J]. Science Technology and Engineering, 2010, 10(10): 2284-2290. DOI:10.3969/j.issn.1671-1815.2010.10.003 |

| [12] |

张承武, 贾海, 乔雨, 等. WELLCAT软件的三超气井完井设计优化[J]. 钻采工艺, 2013, 36(6): 63-66. ZHANG C W, JIA H, QIAO Y, et al. Completion design optimization of ultra-temperature ultra-pressure ultra-deep gas well based on WELLCAT software[J]. Drilling & Production Technology, 2013, 36(6): 63-66. DOI:10.3969/J.ISSN.1006-768X.2013.06.19 |

| [13] |

张立民, 况雨春, 张建忠, 等. 大斜度井封隔器解封力数值模拟方法研究[J]. 石油机械, 2015, 43(9): 87-90. ZHANG L M, KUANG Y C, ZHANG J Z, et al. Research on numerical simulation method for packer releasing force of highly deviated well[J]. China Petroleum Machinery, 2015, 43(9): 87-90. |