0 引言

随着地球物理勘探技术的进步以及钻完井工艺的完善,钻机钻探深度逐年增加。研制超深井钻机不仅可以满足超深油气藏勘探开发的需要,也是打破国外技术垄断,保障国家战略能源安全的需要。随着智能钻井技术的发展,智能自动化已成为钻井装备的发展趋势[1]。笔者通过回顾我国超深井钻机发展历程,以及国外装备自动化发展趋势,指出了国内高端钻井装备与国外存在的差距;并介绍了智能自动化技术、整拖快移技术以及人性化设计理念在超深井钻机中的应用。

国内9 000 m超深井钻机研制起步较晚但发展迅速。兰石集团制造的国内首台9 000 m直流电驱钻机于2004年在科威特成套。宝鸡石油机械有限责任公司(以下简称宝石机械)研制的国内首台具有自主知识产权的9 000 m交流变频电驱钻机于2006年在新疆开钻。四川宏华石油设备有限公司和山东科瑞机械制造有限公司分别按照国际标准配套的9 000 m交流变频电驱钻机先后于2008年和2009年走出国门,出口印尼和伊拉克。另外, 宝石机械研制的12 000 m交流变频电驱钻机于2007年发往四川。四川宏华石油设备有限公司与高校联合研制的“地壳一号”万米科研钻机于2013年运抵黑龙江。我国钻井装备在钻深能力和变频驱动方面已经达到国际水平,并凭借高性价比开始进入国际市场[2-5]。

2004年斯伦贝谢公司的远程控制钻井试验,标志着世界钻井技术步入自动化钻井阶段。随着自动化钻井关键技术的逐渐成熟,各单项技术开始走向协同整合,新的技术组织和油服公司不断涌现。2008年SPE成立钻井系统自动化技术部(DSATS),2013年世界知名油服公司与装备制造商联合发起自动化钻井路线图计划(DSA-R),它们与IADC的先进钻机技术委员会(ART)共同推进自动化钻井技术的快速发展。而此时国内钻井装备在智能自动化技术、集成控制技术和通信技术等方面仍与国外存在较大差距,关键技术及其整合应用的落后,导致高端装备市场仍然为国外制造商所垄断[6-9]。

近年来,以宝石机械和四川宏华石油设备有限公司为代表的装备制造企业开始在智能自动化领域开展研究工作,部分自动化装备已在钻井现场得以应用[10-15]。为开拓高端装备市场,山东科瑞机械制造有限公司顺应钻井装备发展趋势,于2013年启动自动化装备研制计划;融合智能自动化技术、整拖快移技术以及人性化设计理念的超深井智能快移钻机方案于2014年中标沙特阿美公司;9 000 m智能钻机于2015年研制成功,并于当年12月交付沙特阿美公司,至今已完钻超深井6口。智能钻机以其高端的智能自动化配置、优越的移运性能和先进的人性化设计理念,在中东地区引起广泛关注,目前已获得多套后续订单。

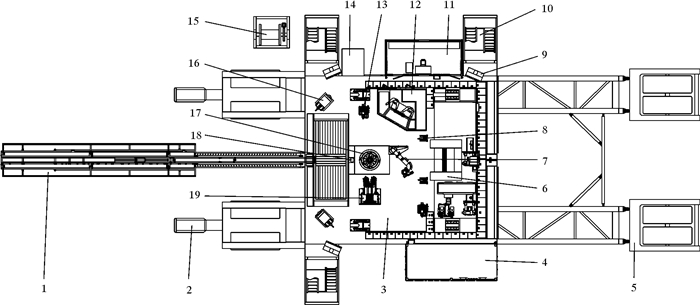

1 总体方案设计 1.1 方案特点(1) 钻机设计中融入完善的人性化设计理念,不仅通过钻井装备自动化来减少作业事故、降低劳动强度、增加操作舒适度,通过提高钻机移运性能降低拆装难度,节省搬家时间,还通过与HSE管理体系相结合,进行多项创新性配套设计,使噪声、废气、废水、固体废弃物都得到有效控制和处理。钻机主体布局如图 1所示。

|

| 1—动力猫道;2—前拖车;3—底座主体;4—工具房;5—后拖车;6—绞车;7—钻井液防溅盒;8—液压猫头;9—驱虫风扇;10—转梯架;11—休息室;12—司钻房;13—载人小绞车;14—载人电梯;15—电动倒绳机;16—气动小绞车;17—转盘;18—动力双鼠洞;19—铁钻工。 图 1 钻机主体布局 Fig.1 Host module layout |

(2) 通过研制可离线接立根的管柱处理系统,实现顶驱立根连续钻井功能;将顶驱控制系统集成至VFD房;将绞车小电机自动送钻升级为主电机自动送钻;应用远程通信技术研制远程双集成司钻与远程监测及诊断系统;与高校合作开发的虚拟仿真培训系统与设备管理系统也首次应用于该项目。

(3) 国内9 000 m钻机多通过滑移装置或行走装置实现短距离移动,拖挂技术则仅限于7 000 m及以下钻机。智能钻机通过研制大吨位整体移运系统,首次将拖挂技术应用于9 000 m钻机,并根据不同路况提出4种移运方案;钻机主体采用模块化设计与快速拆装技术,减少了运输单元数量,缩短了拆装时间[14-15]。

1.2 主要技术参数名义钻深范围(ϕ114.3 mm钻杆)6 000~9 000 m,最大钩载6 750 kN,游动绳系7×8,钻井绳直径45 mm,钻井泵功率1 617 kW×3,绞车额定输入功率2 205 kW,井架有效高度49.5 m,底座台面高度13.01 m,净空高11.6 m,固控系统容积646 m3。

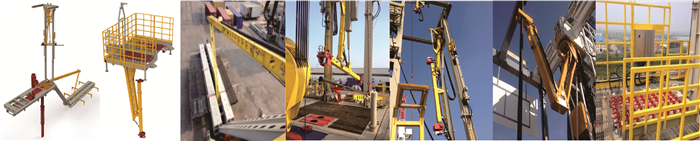

2 关键技术及设计理念 2.1 智能自动化技术 2.1.1 管柱自动化处理系统传统顶驱接立根时不能同时进行钻进作业。管柱自动化处理系统(见图 2)在国内首次运用离线接立根技术,可在顶驱钻井作业的同时进行接立根操作。该处理系统通过动力猫道、动力双鼠洞、铁钻工、立根机械手、排管机械手及动力二层台等自动化工具组合,可实现管柱输送、离线接立根、智能排管和快速接单根,最终实现顶驱的立根连续钻井功能。整套系统仅需司钻、钻台面、地面各1人即可完成全部操作。

|

| 图 2 管柱自动化处理系统 Fig.2 Automatic pipe handling system |

2.1.2 集成控制系统

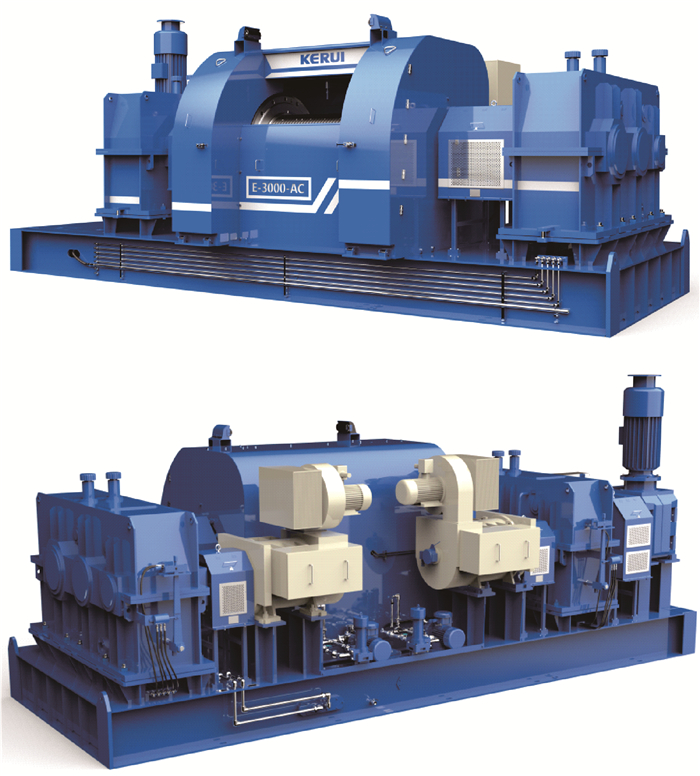

集成控制系统实现了子系统之间状态信息的共享和控制指令的统一,实现了“一键多能”的控制方式。将绞车小电机自动送钻方式升级为主电机自动送钻方式,不仅克服了小电机送钻速度不高,操作和结构相对复杂的缺点,同时优化了程序算法,使送钻效果和送钻精度更加稳定。与TESCO合作开发顶驱电液控制系统,将顶驱控制系统集成至VFD房中,并首次应用顶驱软扭矩技术与防反转技术。图 3为采用集成控制系统的2 205 kW绞车示意图。

|

| 图 3 2 205 kW绞车 Fig.3 2 205 kW drawworks |

2.1.3 远程双集成司钻

传统司钻位于钻台面,起、放故障与作业事故可能对司钻安全造成威胁。远程双集成司钻不仅可在距钻机15 m远的地面远程操控井架和底座的起、放,还可远程控制钻井作业,实现钻台面无人操作,确保了人员的安全;在传统司钻功能基础上,集成顶驱与管柱自动化处理系统,设备终端统一布局,避免堆叠杂乱;配置双司钻座椅,主司钻可独立操作,也可与副司钻分工协作,并应用冗余技术提高可靠性。

2.1.4 远程监测及诊断系统远程监测与诊断系统在工业以太网技术的基础上运用故障识别技术,可实时掌握设备运行参数和关键影像资料,不仅能提前发现设备故障,同时也为设备改进优化提供了原始数据。通过在电控系统中加装远程接口模块,工程师可在本地监控中心实现对现场钻机控制系统以及关键设备运行数据和钻井工艺参数的不间断远程监控,并通过专家系统采集与分析故障特征,实现远程故障诊断。

2.1.5 虚拟仿真培训系统虚拟仿真培训系统将理论讲解融入虚拟实训,包含三大模块:①装配展现模块,该模块以高清动画全程展现钻机安装过程;②装配虚拟模块,该模块允许学员模拟操作钻机安装过程;③钻井虚拟模块,该模块严格按照钻井工艺要求进行钻井模拟。司钻操作台和BOP控制台采用全尺寸模型。数字化音效模拟现场设备噪声与报警系统。高配图形工作站实时展现三维渲染效果。高分辨率彩色显示器与LED显示屏交互展示钻井作业工况。

2.1.6 设备管理系统在国内首次运用设备管理系统,为客户提供管家式全程服务。服务内容包括:①设备操作指引、设备运行状态监控、设备维护保养和功能测试;②为司钻提供全程操作指引,避免因误操作带来的事故隐患;③强大的数据集成功能,可提供保养记录和预防性维护指导,并通过数据分析实现设备保养费用统计、故障率统计等功能;④提供设备运行状态预测功能,协助司钻定期检测关键设备,降低不可预期故障的发生。

2.2 快速移运技术 2.2.1 底座高位整拖井架直立、底座高位布置,由牵引车整体拖运,可最大程度地节省钻机拆装时间,主要适用于丛式井位变换等短距离井场内移运。钻机移运重心高,平面度允差不宜超过2 mm,移运距离不宜超过50 m,移运速度不宜超过5 km/h。多状态移运过程如图 4所示。

|

| 图 4 多状态移运过程 Fig.4 Multiple moving modes |

主要移运步骤如下:

(1) 安装游车悬挂绳,对游车进行二次防护;

(2) 顶升底座,安装鹅颈及前、后拖车;

(3) 移走钢木基础,牵引车整体拖运。

2.2.2 底座低位整拖井架直立,移运前下放底座,由牵引车整体拖运,主要适用于同一油区不同井场间短途移运;钻机移运重心较低,平面度允差不宜超过5 mm,移运距离不宜超过1 km,移运速度不宜超过10 km/h。主要移运步骤如下:

(1) 拆除顶驱与套管扶正台,连接游车与平衡架;

(2) 下放底座;

(3) 顶升底座,安装鹅颈及前、后拖车;

(4) 移走钢木基础,牵引车整体拖运。

2.2.3 井架与底座分体拖运移运前下放井架和底座,由牵引车分别整体拖运;对移运路况要求较低,但受路网运输尺寸限制,主要适用于不同油区井场间的非路网移运,移运速度不宜超过20 km/h。主要移运步骤如下:

(1) 拆除顶驱与套管扶正台,连接游车与平衡架;

(2) 下放底座;

(3) 下放井架并拆除二层台;

(4) 安装井架拖车,连接牵引车并拖运井架;

(5) 拆除人字架;

(6) 顶升底座,安装鹅颈及前、后拖车并拖运。

2.2.4 底座拆分拖运移运前下放井架和底座,将底座拆分为大模块,使运输单元尺寸满足路网运输要求,主要适用于中长途路网移运,移运速度不宜超过30 km/h。主要移运步骤如下:

(1) 拆除顶驱与套管扶正台,连接游车与平衡架;

(2) 下放底座和井架并拆除二层台;

(3) 安装井架拖车,连接牵引车并拖运井架;

(4) 拆除人字架;

(5) 拆除连接两基座的转盘梁等部件;

(6) 顶升左、右基座,安装鹅颈及前、后拖车并拖运。

2.3 人性化设计理念(1) 发电机房做降噪设计,满载工况下距发电机组15 m处噪声值不超过86 dB;底座配置载人电梯与转梯架,可由地面直达钻台面,也可安全攀爬;钻台面配置载人绞车,可到达钻台面至天车间任意位置;为防止日间高温直晒,固控罐面配置可拆式遮阳棚;为降低环境温度,主要工作区域配置细水雾系统定时喷洒;钻台面与固控罐面配置驱虫灯与驱虫风扇,可有效减少夜间蚊虫叮咬。

(2) 参照海洋平台标准,在钻台面、固控罐面等主要工作区域配置插接式串联呼吸系统,可有效应对任何气体泄漏事故,并可通过自给式便携呼吸器紧急逃生;钻台面与固控区配置有毒、可燃气体检测装置;完善的消防系统可应对各类突发火灾;通信系统集成有气体检测报警与火灾报警功能;司钻房与VFD房配置正压空气循环系统,司钻房在国内首家通过欧盟ATEX整体正压防爆认证。

(3) 固控系统五级净化设备可有效清除钻井液中气浸气体与2 μm以上有害固相颗粒;圆弧底钻井液罐结合旋转钻井液枪使固相颗粒搅拌均匀无死角;高压剪切装置工作压力可达35 MPa,加速钻井液中高分子聚合物稀释、水化;远程控制液压钻井液防溅盒,可有效回收管柱中存留的钻井液;使用地埋污水罐进行废水回收处理;专用储砂罐收集并固化筛分出的岩屑和钻井液,最大程度地减少现场环境污染。

(4) 通过电子防碰、机械防碰以及绞车过卷防碰来限制游车上、下行位置;通过顶驱吊环漂浮信号与倾斜信号采集实现二层台保护;配置游车与铁钻工、钻井液防溅盒互锁保护;配置顶驱与钻井泵、转盘的互锁保护装置,并配置软扭矩与软泵系统;液压站阀控系统配有液压猫头扭矩限制系统,防止上扣扭矩过大损伤管具螺纹;配置液压站负载独立流量控制,可实现铁钻工与自动排钻杆装置同时工作。

3 现场应用智能钻机通过虚拟仿真培训系统先后为客户培训总装、司钻等技术人员6批20余人次,钻机现场总装、调试均一次性完成;实现钻机远程控制起放、管柱自动化处理以及顶驱立根连续钻井功能,作业安全性与作业效率大为提高,井队的人员配置也大为减少。首次组装完成后,通过快速移运技术实现了钻机主体多状态移运,钻机主体在井间转场时不需拆卸,外围设备可快速拆装,搬家时间大为缩短。

智能钻机在现场应用中,通过远程监测及诊断系统可实时监测重要设备与零部件运行状态,提前预测损伤状况及故障发展趋势,及时进行预防性维护保养,及时进行突发性故障诊断;以设备管理系统为基础在中东地区建立了备件仓库并提供运维服务,实现了该地区钻机备件与易损件供给以及运维服务的8 h覆盖;人性化设计与配套对标沙特阿美企业标准,在满足国际通用标准的基础上,完全满足客户严格的特殊使用要求。

4 结论(1) 顺应钻井装备的智能自动化发展趋势,9 000 m智能钻机采用了装备自动化、控制集成化、诊断远程化和管理系统化等智能自动化技术。

(2) 在国内首次将模块设计、快速拆装、整拖运输的快速移运技术应用于9 000 m超深井钻机,不仅实现钻机主体的整拖快速移运,还可实现钻机主体在不同运输条件下的多状态移运。

(3) 人性化设计理念贯穿智能钻机整个设计环节,以多样化形式渗透到钻井装备设计与配套各环节,为操作人员提供了安全、舒适、健康、环保的作业环境。

| [1] |

张绍槐. 论智能钻井理论与技术及其发展[J]. 天然气工业, 2008, 28(11): 3-7. ZHANG S H. Smart drilling technologies and their development[J]. Natural Gas Industry, 2008, 28(11): 3-7. DOI:10.3787/j.issn.1000-0976.2008.11.002 |

| [2] |

王进全, 贾秉彦. 9000 m交流变频钻机的研制[J]. 石油机械, 2007, 35(9): 81-84. WANG J Q, JIA B Y. Development of 9000 m variable-frequency AC drive drilling rig[J]. China Petroleum Machinery, 2007, 35(9): 81-84. DOI:10.3969/j.issn.1001-4578.2007.09.026 |

| [3] |

罗超, 龚慧娟. 国内超深井钻机技术现状与发展建议[J]. 石油机械, 2007, 35(2): 45-47. LUO C, GONG H J. Status quo of domestic drilling rig for ultra-deep well and the suggestion about its development[J]. China Petroleum Machinery, 2007, 35(1): 45-47. DOI:10.3969/j.issn.1001-4578.2007.01.015 |

| [4] |

王进全, 王维旭. 国外钻机技术现状及我国的发展策略[J]. 石油机械, 2011, 39(6): 65-69. WANG J Q, WANG W X. Foreign drilling technology present situation and China's development strategy[J]. China Petroleum Machinery, 2011, 39(6): 65-69. |

| [5] |

丁青山, 董平, 李治锋, 等. 电驱动钻机技术发展现状及分析[J]. 石油矿场机械, 2012, 41(2): 84-89. DING Q S, DONG P, LI Z F, et al. Development of electric drive drilling technology[J]. Oil Field Equipment, 2012, 41(2): 84-89. DOI:10.3969/j.issn.1001-3482.2012.02.021 |

| [6] |

栾苏, 梁春平, 于兴军, 等. 现代先进技术在石油钻机中的应用及展望[J]. 石油机械, 2014, 42(11): 1-5. LUAN S, LIANG C P, YU X J, et al. Application and prospects of advanced technologies on the drilling rig[J]. China Petroleum Machinery, 2014, 42(11): 1-5. DOI:10.3969/j.issn.1001-4578.2014.11.001 |

| [7] |

于兴军, 宋志刚, 魏培静, 等. 国内石油钻机自动化技术现状与建议[J]. 石油机械, 2014, 42(11): 25-29. YU X J, SONG Z G, WEI P J, et al. The technical status and recommendations on the domestic drilling rig automation[J]. China Petroleum Machinery, 2014, 42(11): 25-29. DOI:10.3969/j.issn.1001-4578.2014.11.006 |

| [8] |

张鹏飞, 朱永庆, 张青锋, 等. 石油钻机自动化、智能化技术研究和发展建议[J]. 石油机械, 2015, 43(10): 13-17. ZHANG P F, ZHU Y Q, ZHANG Q F, et al. Research and development of automatic and intelligent technologies for drilling rig[J]. China Petroleum Machinery, 2015, 43(10): 13-17. |

| [9] |

杨传书, 张好林, 肖丽. 自动化钻井关键技术进展与发展趋势[J]. 石油机械, 2015, 43(10): 13-17. YANG C S, ZHANG H L, XIAO L. Key technical progress and development trend of automated drilling[J]. China Petroleum Machinery, 2015, 43(10): 13-17. |

| [10] |

王定亚, 王耀华, 于兴军. 我国管柱自动化钻机技术研究及发展方向[J]. 石油机械, 2017, 45(5): 23-27. WANG D Y, WANG Y H, YU X J. Research and development trend of domestic automated drilling rig[J]. China Petroleum Machinery, 2017, 45(5): 23-27. |

| [11] |

杨双业, 于兴军, 张鹏飞, 等. 钻机司钻集成控制系统技术现状及发展建议[J]. 石油机械, 2017, 45(9): 1-7. YANG S Y, YU X J, ZHANG P F, et al. Technology status of drilling rig driller integrated control system and its development advices[J]. China Petroleum Machinery, 2017, 45(9): 1-7. |

| [12] |

张鹏飞, 魏培静, 田德宝, 等. 石油钻机集成控制虚拟仿真培训系统的研制[J]. 石油机械, 2017, 45(1): 1-5. ZHANG P F, WEI P J, TIAN D B, et al. Development of simulation training system for oil drilling rig integrated control[J]. China Petroleum Machinery, 2017, 45(1): 1-5. |

| [13] |

丛万升, 张鹏飞, 林智敏, 等. 钻机远程在线监测及故障诊断系统研究[J]. 石油机械, 2012, 40(9): 26-30. CONG W S, ZHANG P F, LIN Z M, et al. Research on the system of drilling rig remote online monitoring and fault diagnosis[J]. China Petroleum Machinery, 2012, 40(9): 26-30. |

| [14] |

李亚辉, 侯文辉, 刘志林, 等. 7000 m快速移运拖挂钻机设计[J]. 石油机械, 2015, 43(9): 37-41. LI Y H, HOU W H, LIU Z L, et al. Design of 7000 m quick-carrying trailer-mounted drilling rig[J]. China Petroleum Machinery, 2015, 43(9): 37-41. |

| [15] |

刘占鹏, 陈洪光, 许益民, 等. ZJ40/2250DBT沙漠快移拖挂钻机的研制[J]. 石油机械, 2018, 46(10): 28-32. LIU Z P, CHEN H G, XU Y M, et al. Development of ZJ40/2250DBT desert fast-moving trailer-mounted rig[J]. China Petroleum Machinery, 2018, 46(10): 28-32. |