2. 现代测控技术教育部重点实验室;

3. 新疆油田公司工程技术研究院

2. Modern Observation and Control Technology Laboratory of MOE;

3. Engineering Technology Research Institute of Xinjiang Oilfield Company

0 引言

提高深部硬地层的机械钻速是钻探行业永恒的目标,冲击破岩钻井技术是当前深井、超深井钻进硬地层应用效果较好的高效破岩技术[1-2]。传统的旋冲钻井和扭冲钻井冲击方式维度单一,轴向冲击钻具提供的压力很难使钻头吃入较深地层,周向磨蚀岩石能力受限,扭力冲击钻具对钻头与冲击器的匹配性具有较高要求。在当下新生多种新型冲击钻具的形势下,使钻具兼有轴向冲击和扭向冲击两种钻井冲击破岩的优点,提出新型破岩钻具在钻井提速方面具有重要意义。

学者们提出了一些钻井新技术并研制出相应的新型破岩钻具,如复合冲击破岩工具、扭力冲击工具、轴向冲击工具、超声波振动短节、振荡冲击器及脉冲式振动破岩工具等,并开展了大量的破岩机理研究工作。付传红等[3]设计了一种新型扭振冲击工具,建立了撞击发生器偏心环对传动轴的撞击时间模型,研究了撞击时间与流量和频率间的关系。穆总结等[4]提出了轴扭耦合冲击钻井提速方法,研制了轴扭耦合冲击钻井提速工具,对工具的轴向冲击力、轴向冲击频率、扭向冲击力和扭向冲击频率进行了研究。李玮等[5]设计了一种新型脉冲式振动破岩工具,通过有限元分析方法对其可行性及影响因素进行了分析。景英华等[6]提出螺杆高速旋转条件下的高速旋冲钻井新模式,开展了单个PDC齿在不同工况下岩石的动态破碎过程的模拟研究。柳贡慧等[7]提出了复合冲击破岩钻井新技术,并开发了可实现扭向反转冲击联合轴向脉动冲击的新型复合冲击钻具。黄家根等[8]设计了一套可实现高频旋冲破岩的超声波振动短节,研究了超声波高频旋冲钻井技术破岩机理,分析了影响破岩效率的关键参数。田家林等[9]建立了高频微幅冲击振动作用下岩石破碎行为计算方法,分析了冲击频率、幅值对岩石破碎效率的影响。董学成等[10]用数值模拟的方法研究了振荡冲击器不同参数对破岩效率的影响,包括工作频率、循环动载和岩石特性。李思琪等[11]基于弹性力学和冲击力学理论,建立了复合载荷作用下压头的破岩模型,分析了模型因素对压头侵深的影响。

目前,对于传统的轴向冲击破岩和扭力冲击破岩机理的研究较多,而复合冲击钻井破岩机理的研究正处于起步阶段,且现有的研究成果极少,因此有必要及时展开进一步研究工作。本文利用ABAQUS动力学冲击模块计算平台建立了PDC钻头单齿-岩石相互作用的数值计算模型,考虑切削齿在钻压、转速、转盘扭矩、交变冲击扭矩和交变轴向冲击力等多个载荷的共同耦合作用下,分析了复合冲击破岩方式、轴向冲击和扭向冲击频率配合方式、钻压等几个因素对冲击破岩效果的影响。分析结果认为,有限元数值仿真模拟法的可重复性建模和动态模拟方法可为新型工具原理性研究和进一步优化提供理论基础。

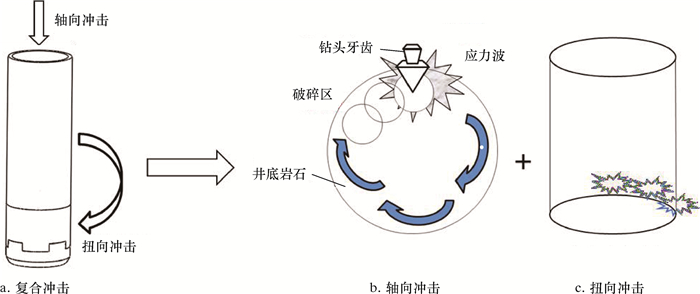

1 复合冲击钻井提速技术为了合理分配并控制聚集在钻柱上的能量,柳贡慧等[7]提出了一种复合冲击钻井新技术,可通过改变钻头破岩方式提供破岩动力。其基本思路就是将轴向脉动冲击与扭向反转冲击破岩方式联合起来,将流体能量转换成轴向和扭向交替的高频冲击机械能。

以复合冲击钻井工具为控制载体,可将流体的液压能转换成扭向和轴向交替的冲击能并直接传递给钻头,给钻头施加周期性的低幅高频“复合式立体”冲击。复合冲击钻具将轴向冲击模块与扭力冲击模块组合,实现了轴向脉动冲击和扭向反转冲击联合破岩,提高了钻井效率,从持续的转矩输入转变为持续转矩与周期性的高能冲击相互叠加,提高了破岩效率和机械钻速。

图 1为复合冲击钻井“立体破岩”方式。复合冲击短节旋转钻进时,牙齿压入岩石后沿井底平面完成连续的高频移动冲击,且在一定静压力作用下,以应力波形式传递的冲击力能有效作用到岩石上。被冲击点还来不及对冲击能量进行重新分配,井底岩石应力就迅速接近或超过岩石强度极限,产生体积破碎。

|

| 图 1 复合冲击钻井“立体破岩”方式 Fig.1 "Three-dimensional rock breaking" mode of compound percussion drilling |

2 复合冲击钻井立体破岩仿真模拟 2.1 数值模型

建立岩石-PDC切削单齿数值模型,利用ABAQUS显式动力学模块进行计算分析,在不影响井底岩石受力的情况下,对模型做如下假设:①钻头的强度和硬度远高于岩石,因此将PDC切削齿假设为刚体;②假设岩石为连续、均质、各向同性材料介质,且岩石中无原生裂缝和孔隙;③不考虑岩石温度和孔隙流体的影响;④岩石模型周围及底部属于井眼远场部分。

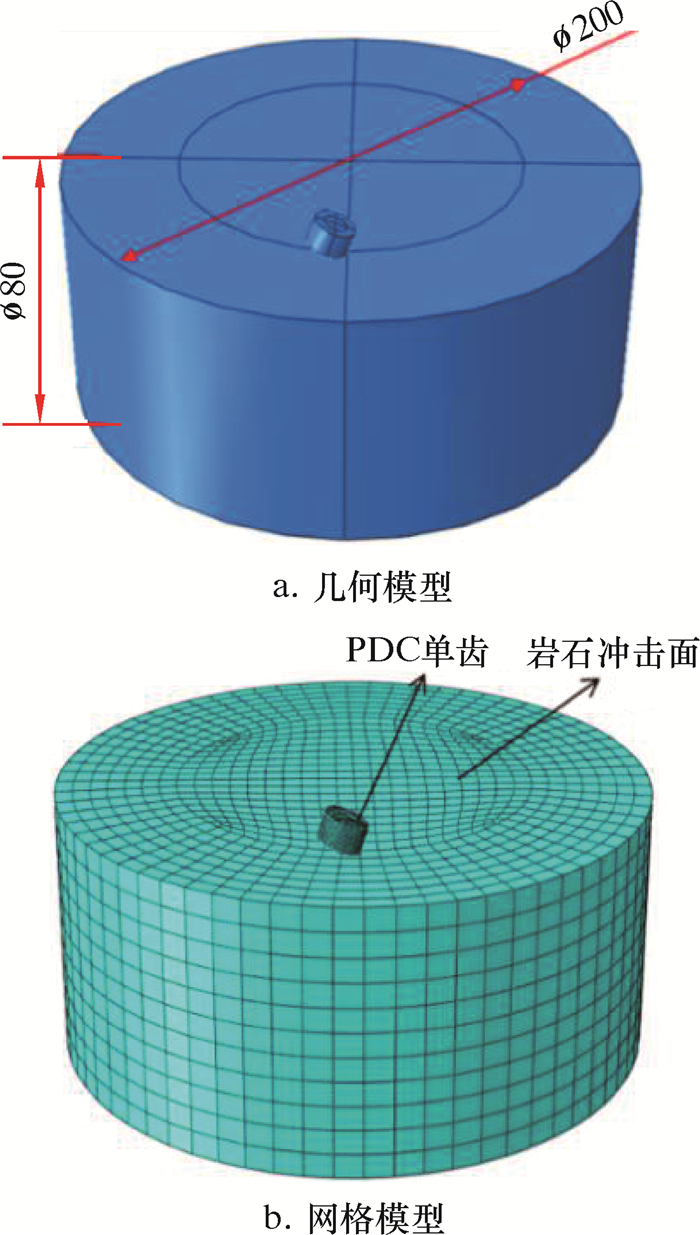

岩石模型尺寸为ϕ200 mm×80 mm的圆柱体,PDC切削齿倾角20°,直径13.44 mm,厚8 mm。本模型不参考研究切削齿的应变和应力,因此将切削齿定义为离散刚体,并将其耦合在一个参考点上。在整个计算过程中网格划分质量的优劣直接影响到计算结果的精度,网格划分前需要对初始几何模型进行多次切割,以实现对几何模型进行局部网格细化。图 2为多次切割后的几何模型及网格模型。数值模型采用带沙漏控制的8节点缩减积分六面体网格单元C3D8R,其中岩石体的网格数为14 998个,PDC切削齿为5 664个。

|

| 图 2 几何模型及网格模型 Fig.2 Geometric model and meshing model |

2.2 材料及边界条件

对于建立好的数值计算模型,建立两个相对于全局坐标的局部坐标系,再将材料特性赋予这两个局部坐标系。数值计算中仅包含PDC牙齿和硬脆性岩石两个材料模型。PDC刀具材料参数如表 1所示。致密坚硬砂岩地层参数如表 2所示。

| 弹性模量/GPa | 泊松比 | 密度/(kg·m-3) | 单轴抗拉强度/MPa | 单轴抗压强度/MPa | 屈服应力/MPa |

| 600 | 0.08 | 14 950 | 1 120 | 5 460 | 686 |

| 弹性模量/MPa | 泊松比 | 密度/(kg·m-3) | 单轴抗拉强度/MPa | 单轴抗压强度/MPa | 屈服应力/MPa | 黏聚力/MPa | 内摩擦角/(°) |

| 4 300 | 0.15 | 2 260 | 3.87 | 105.62 | 72.3 | 26.13 | 32.95 |

为了获得较为可靠的数值模拟结果,对岩石所设置的边界条件应与工程实际相符。在模型中,对切削齿参考点进行X向和Y向的全约束,钻头切削齿的旋转方向为图中逆时针方向。限制岩石模型底面X、Y、Z在笛卡尔坐标系以及圆周坐标系三个方向的自由度均为0。定义Rock-Elements集合,利用预应力场Predefined Field-1模块为定义好的Rock-Elements赋值三向地应力,上覆岩层压力为40 MPa,最大水平主应力为29 MPa,最小水平主应力为24 MPa。

PDC切削齿与岩石之间的接触为高度非线性动态侵蚀接触,在接触界面之间伴随着互相挤压和相互运动,因此定义钻刃与岩石间的接触为面-面侵蚀接触。在模拟复合冲击破岩过程中,PDC切削齿受钻压、转速、转盘扭矩和交变冲击扭矩、交变轴向冲击力等多个载荷的共同作用。井底岩石受到钻头传递的钻压、交变冲击载荷和交变扭矩的共同作用。图 3为切削齿-岩石数值模型边界条件示意图。PDC切削齿沿着井筒中心位移路径r=60.12 mm,PDC单齿沿Z轴方向的钻压(静载荷)为10 kN,转盘的转速为70 r/min,转盘扭矩6 000 N·m,冲击扭矩1 570 N·m,冲击动载荷的峰值为1 000 N。冲击力通过数组导入载荷曲线,并施加于钻头的上端面,轴向冲击动载荷频率为10~50 Hz,扭向冲击动载荷频率为10~50 Hz。

|

| 图 3 岩石-钻头边界条件设置 Fig.3 Rock-bit boundary condition setting |

3 模拟结果 3.1 复合冲击频率配合方式优化

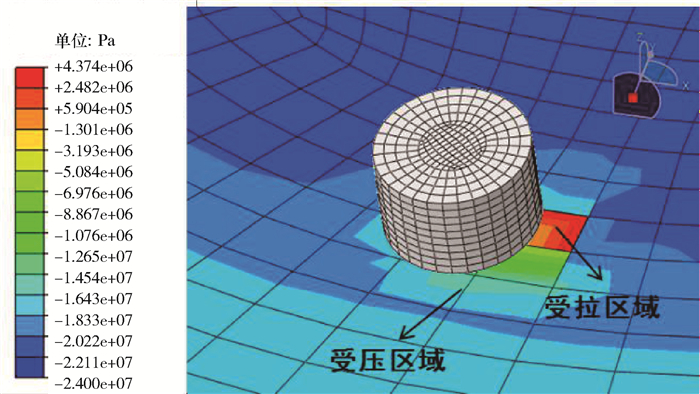

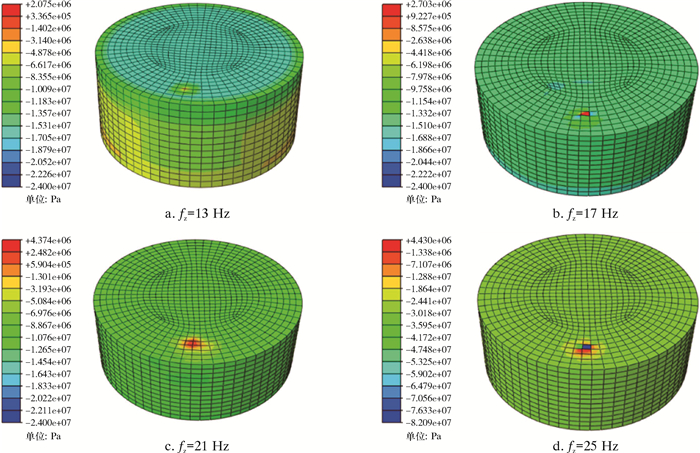

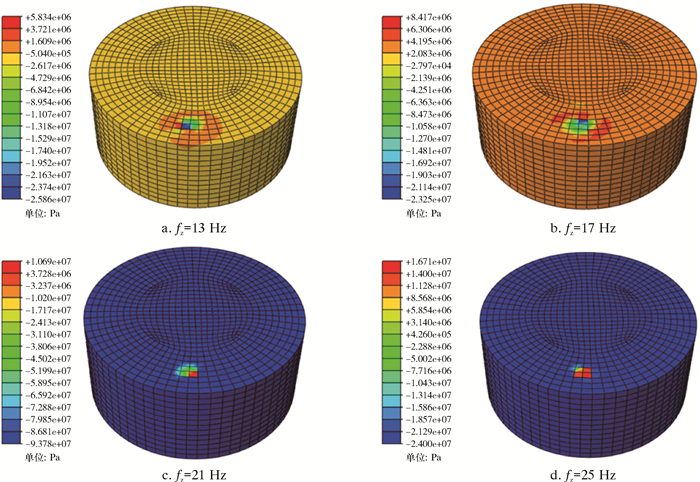

复合冲击钻井过程中PDC单齿受力较为复杂,岩石表面受PDC牙齿的轴向冲击和扭转冲击的复合作用,岩石单元内部拉应力与压应力共存(红色区域为受拉区域,蓝色区域为受压区域),拉压破坏区域交替出现,但以拉应力破坏为主。岩石冲击面所受最大主应力分布如图 4所示。

|

| 图 4 岩石冲击面所受最大主应力分布 Fig.4 The maximum principal stress distribution of the rock impact surface |

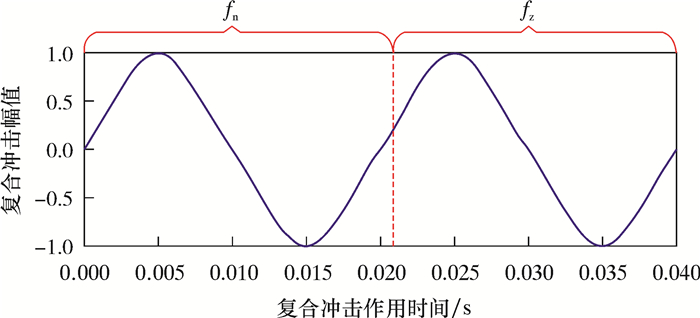

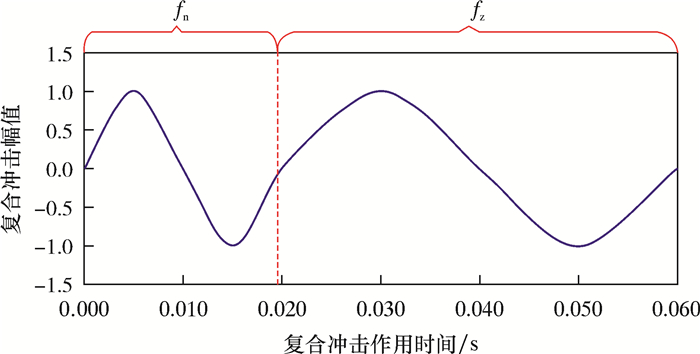

假设复合冲击短节的轴向冲击频率为fz,扭向冲击频率为fn。如图 5所示为轴向冲击频率和扭向冲击频率满足fz=fn条件时动载荷幅值曲线。图 6为轴向冲击频率和扭向冲击频率满足2fz=fn条件时动载荷幅值曲线。

|

| 图 5 fz=fn时动载荷幅值曲线 Fig.5 The dynamic load amplitude curve when fz=fn |

|

| 图 6 fn= 2fz时动载荷幅值曲线 Fig.6 The dynamic load amplitude curve when fn= 2fz |

当轴向冲击频率和扭向冲击频率配合方式按照fn=fz、fn=2fz两种数量关系进行作业时,综合大量数值计算结果进行统计分析,研究复合冲击频率配合数量关系对最大主应力影响规律,从而得到最佳的冲击频率配合方式。轴向冲击器作用在井底的交变动载荷频率fn=fz=13、17、21和25 Hz时,PDC牙齿对岩石表面冲击点的最大主应力计算结果如图 7所示。当轴向冲击频率和扭向冲击频率满足fn=2fz动载荷幅值数量关系时,PDC牙齿对岩石表面冲击点的最大主应力计算结果如图 8所示。

|

| 图 7 fn=fz对应的最大主应力 Fig.7 The maximum principal stress when fn=fz |

|

| 图 8 fn= 2fz对应的最大主应力 Fig.8 The maximum principal stress when fn= 2fz |

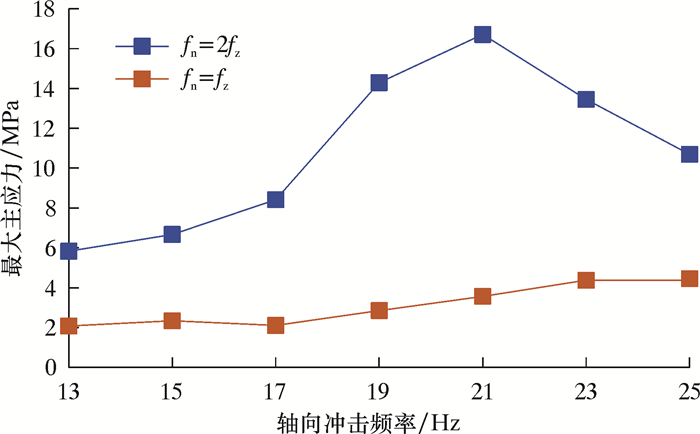

研究发现:复合冲击频率配合数量关系fn=fz时,岩石表面冲击点的最大主应力随着冲击频率的增加而增大;复合冲击频率配合数量关系fn=2fz时,最大主应力要大于复合冲击频率配合数量关系fn= fz时的最大主应力,岩石易于破碎。在fz=21 Hz、fn=42 Hz条件下,岩石表面冲击点的最大主应力出现极值,当fz>21 Hz时,最大主应力逐渐减小。

统计计算结果如图 9所示。结合理论分析可知,复合冲击频率配合数量关系在fn=2fz条件下,岩石破碎效率最高。原因是:当扭转冲击频率增加且大于轴向冲击频率时,冲击间距变小,切除井底整周岩石所用时间也相应缩短;当冲击频率太大时,载荷作用时间太短,没有足够的时间用于裂纹的扩展,冲击力即消失。如果冲击频率太小,而不能及时有效地破碎钻遇岩石,即发生黏滑振动。当冲击能量充足,随着冲击频率的递增,岩石破碎效率也会递增。当冲击频率增大到一定值时,破岩过程中冲击能量无法及时分配,岩石获得的冲击力微弱,影响破岩效率。因此,复合冲击频率配合数量关系中存在一个冲击频率极值。

|

| 图 9 复合冲击频率配合数量关系对最大主应力的影响规律 Fig.9 Effect of the number of compound percussion frequency matching on the maximum principal stress |

3.2 钻压对复合冲击破岩效果的影响

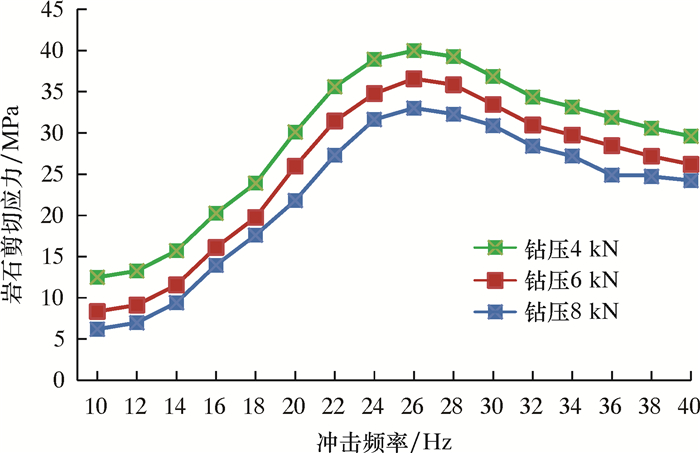

在使用复合冲击器进行钻井作业时,工具的钻压力、冲击功和冲击频率相互耦合作用会影响进尺深度和扭转切削效果。当某几个工程参数发生变化时,其余参数对冲击破岩效率的影响规律会有所不同。复合冲击短节的冲击频率参数选择区间为10~40 Hz,在不同的钻压下,重复开展变冲击频率冲击钻井数值试验,对复合冲击器破岩效率的影响规律进行研究,以找出该工具的最佳工作参数。不同钻压下,冲击频率随岩石剪切应力的变化关系如图 10所示。

|

| 图 10 钻压对岩石剪切力的影响规律 Fig.10 Effect of WOB on rock shear force |

结合理论分析可知,井底岩石在钻头钻压、复合冲击器的交变载荷作用之下,钻压越大,剪切应力越大。随着冲击频率的逐渐增加,岩石表面的剪切力逐渐增大,随后会出现一个临界值。对于复合冲击破岩钻井技术而言,钻压选择应该保持一个合理的区间值,以保证各工作参数相匹配,达到最佳的破岩效果。

4 结论(1) 复合冲击频率配合数量关系fn= fz时,岩石表面冲击点的最大主应力随着冲击频率的增加而增加;复合冲击频率配合数量关系fn=2fz时,最大主应力要大于复合冲击频率配合数量关系fn= fz时的最大主应力,岩石易于破碎。

(2) 冲击频率较大时,载荷作用时间短,没有足够的时间使岩石达到破碎强度。冲击频率较小时,不可避免地发生黏滑振动。因此,复合冲击钻井破岩方式存在一个最佳的冲击频率配合关系。

(3) 井底岩石在钻头钻压、复合冲击器交变载荷的作用之下,钻压越大,剪切应力越大。随着冲击频率的逐渐增加,岩石表面的剪切应力逐渐增大,随后会出现一个临界值。对于复合冲击破岩钻井技术而言,建议钻压选择应该保持一个合理的区间值,以保证达到最佳的破岩效果。

| [1] |

王德余, 李根生, 史怀忠, 等. 高效破岩新方法进展与应用[J]. 石油机械, 2012, 40(6): 1-6. WANG D Y, LI G S, SHI H Z, et al. Progress of the high-efficiency rock-breaking method[J]. China Petroleum Machinery, 2012, 40(6): 1-6. |

| [2] |

李玮, 闫铁, 张志超, 等. 高频振动钻具冲击下岩石响应机理及破岩试验分析[J]. 石油钻探技术, 2013, 41(6): 25-28. LI W, YAN T, ZHANG Z C, et al. Rock response mechanism and breaking test analysis for rock impact of high frequency vibratory drilling tool[J]. Petroleum Drilling Techniques, 2013, 41(6): 25-28. DOI:10.3969/j.issn.1001-0890.2013.06.005 |

| [3] |

付传红, 陈志强, 贺勇, 等. 新型扭振冲击工具的结构设计与工作特性分析[J]. 石油机械, 2017, 45(11): 7-11. FU C H, CHEN Z Q, HE Y, et al. Structural design and performance analysis of novel torsional impact tool[J]. China Petroleum Machinery, 2017, 45(11): 7-11. |

| [4] |

穆总结, 李根生, 黄中伟, 等. 轴扭耦合冲击钻井技术研究[J]. 石油机械, 2018, 46(10): 12-17. MU Z J, LI G S, HUANG Z W, et al. Research on axial-torsional coupling percussion drilling technology[J]. China Petroleum Machinery, 2018, 46(10): 12-17. |

| [5] |

李玮, 李兵, 李卓伦, 等. 脉冲式振动破岩工具设计及模拟分析[J]. 中国煤炭地质, 2018, 30(9): 56-61. LI W, LI B, LI Z L, et al. Impulse type vibratory rock breaking tool design and simulation analysis[J]. Chinese Coal Geology, 2018, 30(9): 56-61. DOI:10.3969/j.issn.1674-1803.2018.09.11 |

| [6] |

景英华, 袁鑫伟, 姜磊, 等. 高速旋转冲击钻井破岩数值模拟及现场实验[J]. 中国石油大学学报(自然科学版), 2019, 43(1): 75-80. JING Y H, YUAN X W, JIANG L, et al. Numerical simulation and field experiment of rock breaking in high-speed rotary impact drilling[J]. Journal of China University of Petroleum(Natural Science Edition), 2019, 43(1): 75-80. DOI:10.3969/j.issn.1673-5005.2019.01.009 |

| [7] |

柳贡慧, 李玉梅, 李军, 等. 复合冲击破岩钻井新技术[J]. 石油钻探技术, 2016, 44(5): 10-15. LIU G H, LI Y M, LI J, et al. New technology with composite percussion dilling and rock breaking[J]. Petroleum Drilling Techniques, 2016, 44(5): 10-15. |

| [8] |

黄家根, 汪海阁, 纪国栋, 等. 超声波高频旋冲钻井技术破岩机理研究[J]. 石油钻探技术, 2018, 46(4): 23-29. HUANG J G, WANG H G, JI G D, et al. Study on rock breaking mechanism of ultrasonic high frequency rotary drilling technology[J]. Petroleum Drilling Technique, 2018, 46(4): 23-29. |

| [9] |

田家林, 杨志, 付传红, 等. 高频微幅冲击振动作用下岩石破碎行为计算方法[J]. 吉林大学学报(地球科学版), 2015, 45(6): 1808-1816. TIAN J L, YANG Z, FU C H, et al. Calculation method of rock fracture behavior under high frequency micro-amplitude vibration[J]. Journal of Jilin University(Earth Science Edition), 2015, 45(6): 1808-1816. |

| [10] |

董学成, 熊继有, 王国华, 等. 振荡冲击器破岩机理数值模拟分析[J]. 西南石油大学学报(自然科学版), 2014, 36(6): 160-167. DONG X C, XIONG J Y, WANG G H, et al. Numerical simulation analysis of rock breaking mechanism of oscillating impactor[J]. Journal of Southwest Petroleum University(Natural Science Edition), 2014, 36(6): 160-167. |

| [11] |

李思琪, 李玮, 闫铁, 等. 复合载荷作用下钻头冲击破岩机理研究及现场应用[J]. 振动与冲击, 2017, 36(16): 51-55. LI S Q, LI W, YAN T, et al. A study on the rock breaking mechanism of drill bits under combined loads and field applications[J]. Journal of Vibration and Shock, 2017, 36(16): 51-55. |