0 引言

游梁式抽油机胶带大都有良好的延展性,连续工作一段时间后胶带会产生一定范围的塑性变形,出现打滑现象。打滑现象会使胶带在轮槽内左右跑偏,电动机空转、不能及时准确地输出由电动机输入的动力,从而直接影响油井抽油效率[1]。针对游梁式抽油机胶带工作中所存在的打滑问题,过去主要采用人工干预的方法。人工干预的形式不能及时发现抽油机胶带是否有打滑趋势,对巡检工人经验的依赖性太大;缺乏标准张紧准则,不能准确地实现胶带松紧状态定量调整。

本文以解决游梁式抽油机胶带打滑问题为切入点,开展抽油机胶带自动张紧控制系统技术研究,确保抽油机胶带传动的节能高效和胶带张紧状态的自动调节,同时丰富油田生产节能增效技术的研究内容[2]。

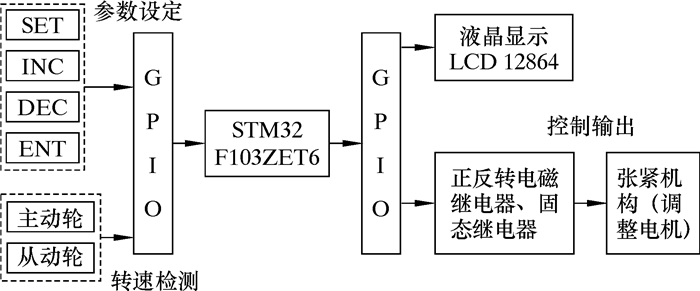

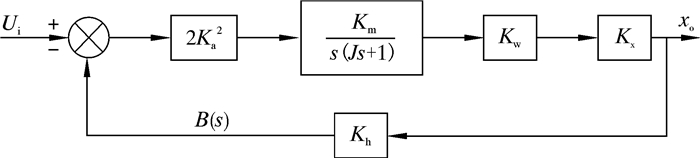

1 系统方案设计抽油机胶带张紧自动控制系统的结构如图 1所示。系统包括四个功能单元:参数设定模块、转速检测模块、LCD显示模块和具有继电器的执行模块。

|

| 图 1 控制系统方案图 Fig.1 Control system plan |

参数设定模块通过外部键盘将系统所应用主从带轮的直径输入控制程序中;输入的轮径将作为计算胶带转速及传动滑差率、判断胶带张力是否需要调节的原始参数。转速检测模块通过霍尔传感器感应磁铁产生脉冲,通过在控制器单位时间内产生的计数次数计算主从动轮转速,进而计算胶带实时滑差率与预设值比较,判断出抽油机胶带传动工作是否正常。LCD显示模块用于显示设定转速、实时滑差率、抽油机当前的工作状态、调节次数以及胶带使用时间等,方便现场工作人员使用与调试。控制输出模块根据控制器的计算、比较结果确定控制正反转电磁继电器模块和固态继电器的线圈吸合,进而对系统驱动电机的工作状态准确控制,配合减速张紧机构完成胶带张紧的调整。

2 硬件设计 2.1 检测电路设计根据霍尔效应原理,当外加磁场靠近传感器时,触发器翻转,使传感器输出高电平;当外加磁场远离传感器时,差动信号接近0 V,触发器发生翻转,产生一次脉冲,霍尔传感器将感应到的磁场变化信号输入至主控制器来记录产生的脉冲个数,并根据单位时间内的脉冲个数取平均值,即可反映一段采样时间的带轮平均转速[3]。

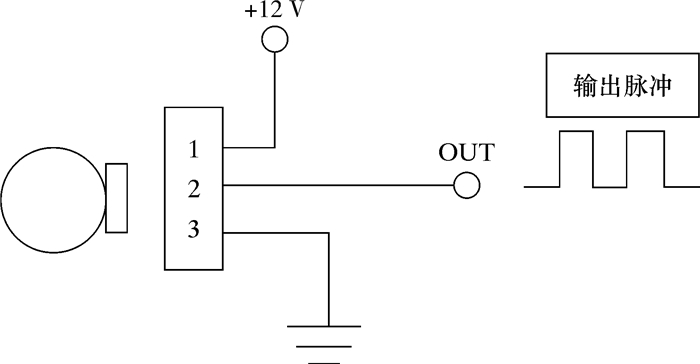

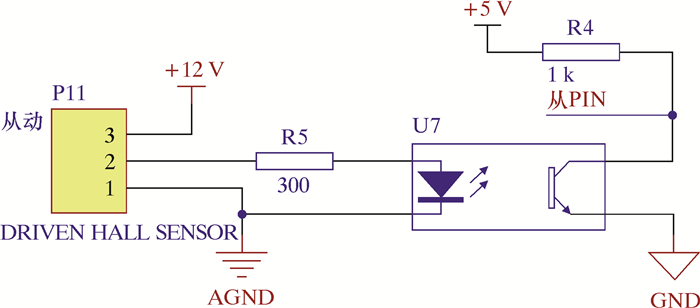

霍尔开关型传感器UGN3019的测量接线原理如图 2所示。将一非磁性圆盘固定装在带轮上,周围用环氧树脂粘贴铷铁硼磁铁,霍尔元件固定在距离铷铁硼磁3~10 mm处[4]。传感器采用+12 V直流电源,输出端接300 Ω上拉电阻。霍尔开关型传感器的检测电路如图 3所示。

|

| 图 2 霍尔开关传感器示意图 Fig.2 Schematic diagram of the Hall switch sensor |

|

| 图 3 霍尔开关型传感器检测电路示意图 Fig.3 Schematic diagram of the Hall switch sensor detection circuit |

2.2 控制电路设计

张紧机构电机采用的是三相永磁电机。为了满足抽油机电机位置双向调整的需求(即当检测到的胶带张力过小时继电器控制电机正转,使得胶带变紧;反之继电器控制电机反转,使得胶带变松),确定正反转电磁继电器控制模块串联SSR继电器缓冲控制的方法控制执行机构[5]。

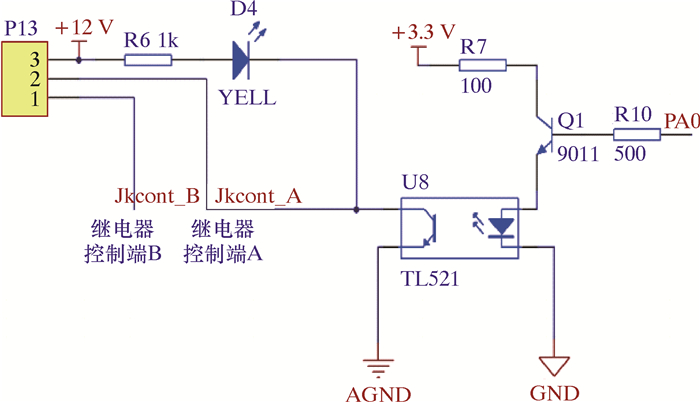

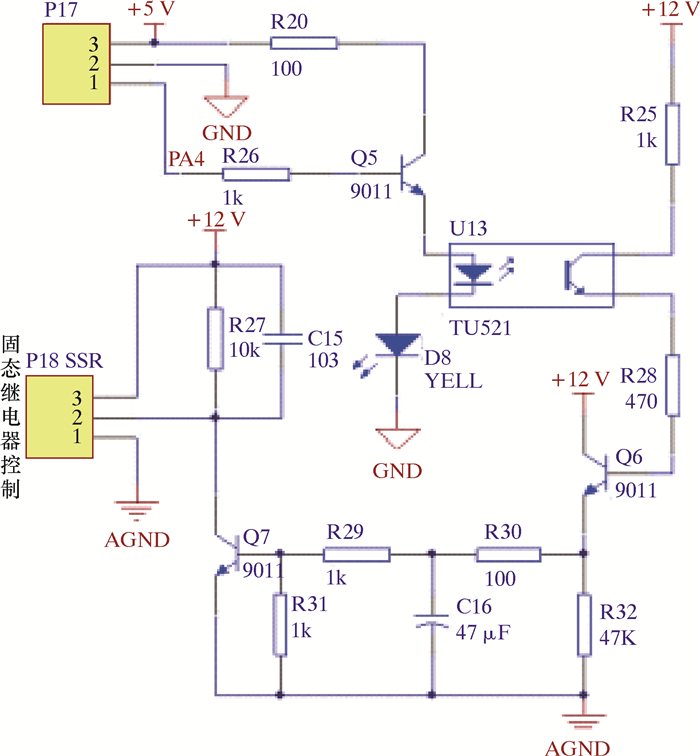

控制器输出电流大小仅为几毫安到十几毫安,无法驱动继电器线圈吸合,电磁继电器的驱动电路采用了NPN型三极管S9011结合光耦TLP521进行驱动电路电流放大来驱动继电器,电路原理图如图 4所示。

|

| 图 4 单个继电器驱动电路 Fig.4 Single relay drive circuit |

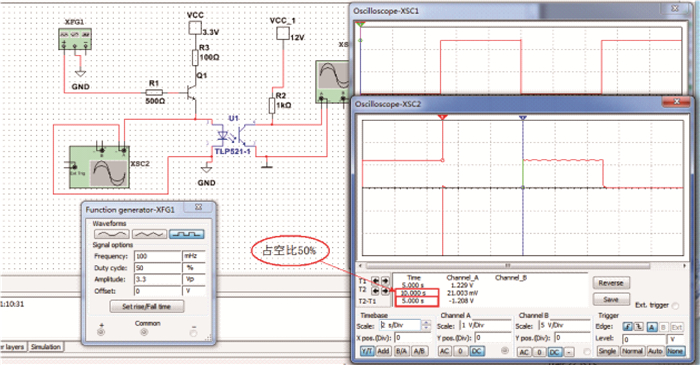

在SSR继电器控制电路中考虑继电器的开合时间和惯性负载的响应时间,设计此RC延时控制电路[6],可通过电容的充电时间来获得延迟时间,使电磁继电器控制模块与SSR间产生时间差。延时控制电路如图 5所示。驱动电路仿真分析图如图 6所示。计算依据为:

|

| 图 5 延时控制电路 Fig.5 Delay control circuit |

|

| 图 6 驱动电路仿真分析图 Fig.6 Simulation analysis diagram of the drive circuit |

|

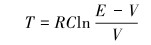

(1) |

式中:R为电阻,Ω;C为电容,F;E为电动势,V;V为电压,V。

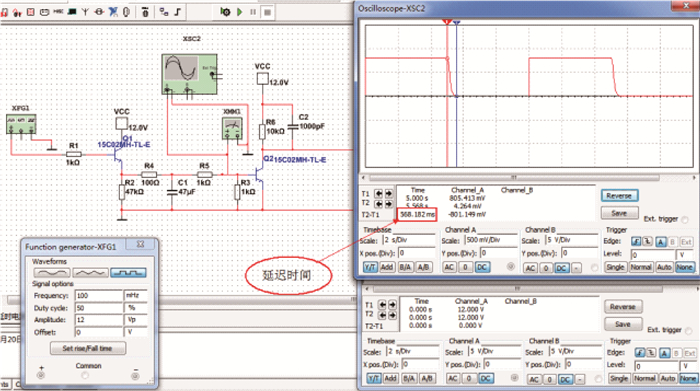

通过计算和仿真分析,确定了延时时间约为500 ms的延时电路,即该电路可使SSR继电器接通时间相对于电磁继电器模块滞后500 ms,对应的延时电路仿真图如图 7所示。

|

| 图 7 延时电路仿真图 Fig.7 Simulation diagram of the delay circuit |

2.3 辅助电路设计

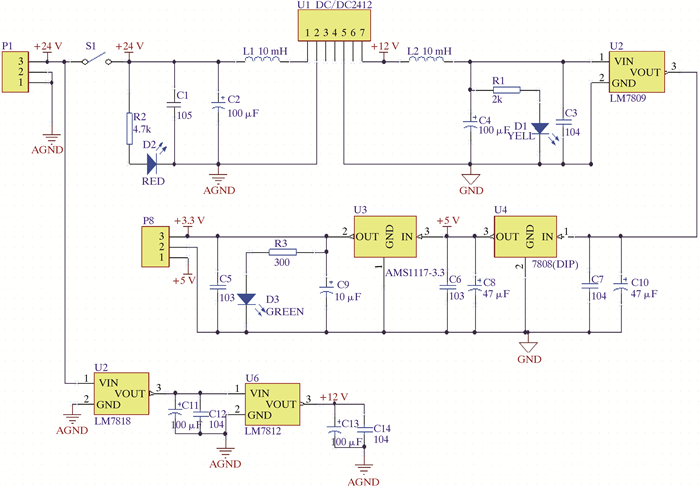

辅助电路如图 8所示。DC/DC2412电源模块作为开关电源器件,输入电压为+24 V,输出电压为+12 V,额定功率为2 W,实现输入端和输出端的电压隔离。选取10 mH的电感以提高电源性能[7]。采用LM78XX系列三端稳压器件作为集成稳压器件,稳定工作电流可达1 A。稳压芯片两侧加滤波电容和退耦电容,可保证其输出具有较高的精度和较小的纹波,为包括数字系统的电路供电。稳压电源采用AMS1117-3.3V,其输出电压为3.267~3.333 V,最大负载调节为15 mV,最大静态电流为10 mA[8]。

|

| 图 8 辅助电路 Fig.8 Auxiliary circuit |

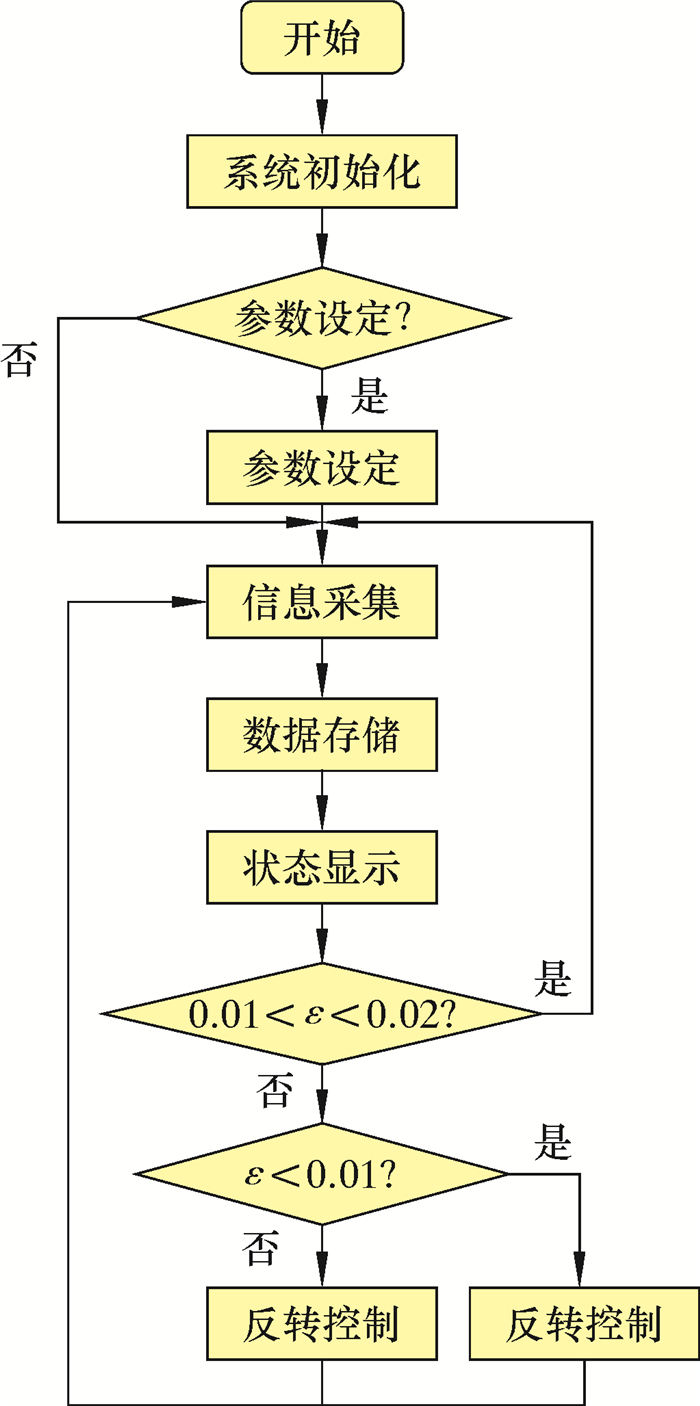

3 软件设计 3.1 主程序设计

在程序开始时,先进行系统初始化,然后通过按键设置张力的大小并且采集信号。LCD显示当前的状态,系统将设定值与当前张力值比较产生控制信号,控制SSR继电器的通断,校正胶带张力。系统始终处于LCD显示、判断、数据存储的无限循环中,信号检测和输入作为中断程序[9]。主程序流程如图 9所示。

|

| 图 9 主程序流程图 Fig.9 Flow chart of the main program |

3.2 执行单元程序设计

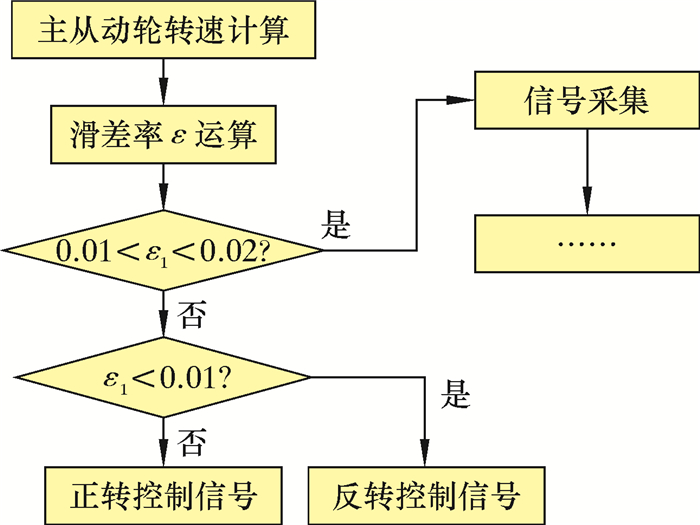

控制程序的设计主要由两部分组成,一部分是控制器内部算法,另一部分是控制信号输出。控制器内部算法涉及到可表示滑动效果的滑动率ε,抽油机胶带传动弹性滑动产生的滑差率根据经验可控制在0.01~0.02,即ε=0.01~0.02时胶带张紧处于正常水平。胶带张紧自动调整系统需要实现精准张紧还需进行现场试验分析。

3.2.1 控制器内部算法控制器内部算法主要指的是比较运算,比较运算指的是滑差率设定值与滑差率检测值的比较。即将检测的主从动轮转速运算转化为滑差率检测值ε1,当0.01 < ε1 < 0.02时,表示胶带张紧处于正常水平,只进行数据收集;当ε1 >0.02即胶带过松时,控制器控制电机正转;当ε1 < 0.01即胶带过紧时,控制器控制电机反转。控制比较程序流程如图 10所示。

|

| 图 10 控制比较程序流程图 Fig.10 Flow chart of the control and comparison program |

3.2.2 控制信号输出

在本系统程序设计中,控制信号输出时间为外部定时器确定的10 s,10 s后控制信号自动关断。经严格的计算与测试,10 s控制信号的输出,张紧装置移动6 mm,在多次循环矫正后,最终检测到张力符合要求,主从动轮的自动张紧过程完成。本系统设计控制信号的输出时间间隔为10 s,即每隔10 s的时间控制器就会根据正反转控制模块使能控制要求输出一个或高或低的控制信号,本部分为定时器中断服务程序。

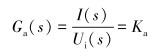

4 系统特性分析 4.1 放大环节数学模型系统中,功率放大功能主要由含有两个电磁继电器的正反转模块与一个普通固态继电器串联完成。该串联组中单个继电器可视为比例环节,其数学模型表示为[10]:

|

(2) |

式中:Io为放大环节输出电流,取决于负载需要的输入电流,A;Ka为单个放大环节放大增益,A/V;Ui为放大环节输入电压,V。

对应的传递函数为:

|

(3) |

已知控制系统中放大环节控制的驱动电机输入电流为I=Io=0.13 A,各继电器输入电压为Ui=12 V,代入式(3)可得单个放大环节的放大增益Ka≈0.010 8 A/V。该环节由两个电磁继电器并联后串联一个固态继电器组成,总的传递函数为GA(s)=2Ka2≈2.4×10-4。

4.2 系统传递函数确定从系统控制信号相关连的比较点开始,根据系统结构确定的信号流向及各单元传递函数,建立系统各环节方框图[11];以各单元间信号流关系为基础,从系统输入量(给定信号Ui)出发至系统输出量(抽油机电机位移xo),连接包含系统传动结构及反馈环节在内的各环节方框图,得到不考虑干扰情况下,抽油机胶带张紧自动调整系统传递函数方框图,如图 11所示。

|

| 图 11 系统传递函数方框图 Fig.11 Block diagram of the system transfer function |

图 11中,Kw为蜗轮传动副的增益,Kx为螺旋传动的增益,Km为电动机电磁力矩常数,J为电动机轴上折算到的总转动惯量。

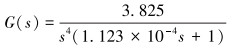

由图 11可求得抽油机胶带张紧自动调整系统的开环传递函数。分别将系统各子单元的传递函数参数带入,可得:

|

(4) |

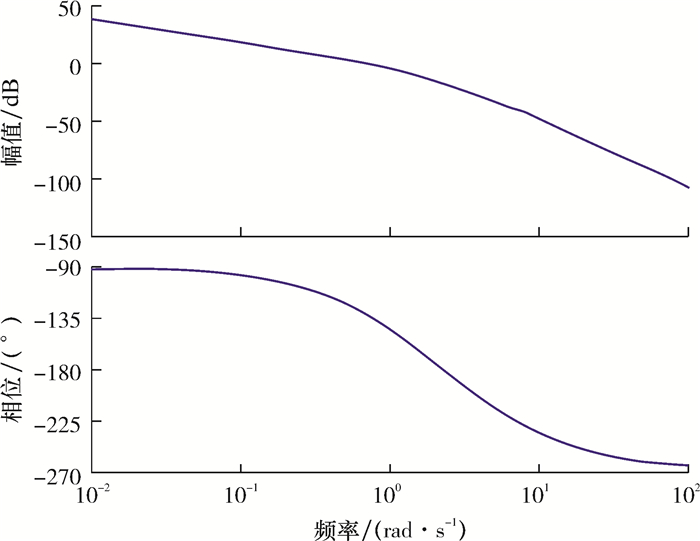

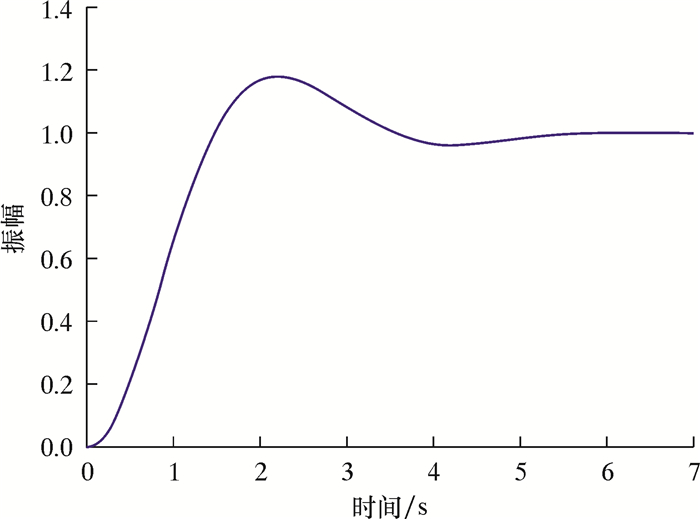

在MATLAB中,利用4.2中得到的系统开环传递函数计算得到抽油机胶带张紧自动调整系统Bode图及单位阶跃响应曲线,分别如图 12和图 13所示。

|

| 图 12 系统Bode图 Fig.12 System Bode diagram |

|

| 图 13 系统单位阶跃响应图 Fig.13 Unit step response diagram of the system |

由图 12可得到系统开环对数幅频和相频特性,即该系统的幅值裕度Kg=17.9 dB,相位裕度γ=50.1°,相位穿越频率ωg=2.24 rad/s,幅值穿越频率ωg=0.639 rad/s,即系统幅值和相位裕度均为正值,由Bode判据可知该系统稳定。系统的幅值裕度Kg>6 dB,相位裕度在30°~60°之间,能够满足工程控制要求,说明系统具有满意的稳定性储备。

由图 13可知,单位阶跃相应为一衰减振荡曲线,随时间的增加,逐渐趋于稳定,也能反映该系统稳定。

5 试验及现场应用游梁式抽油机胶带自动张紧控制系统在试验中的测量频率精度为1 Hz,该精度对于转速在1 000 r/min左右的抽油机带轮转速测量来讲已经足够,通过试验选取计数时间为500 ms。为保证抽油机胶带张紧自动调整系统的实用性,在冀东油田进行系统现场安装。

为研究常规游梁式抽油机胶带滑差率的变化范围及规律,根据抽油机型号和冲次不同,分别在初张紧力(大于计算的理论最小初张力)为2.4 kN(67号井)的情况下进行试验,检测两带轮实时转速,分析计算不同调整距离(带轮中心距不同,胶带包角不同)时,胶带滑差率的变化情况。其中,初张力2.4 kN为设计依据的CYJ8-3-48HB型抽油机胶带初调张紧力;试验中,所有胶带初张紧力的设定均在开抽前使用手持式张紧力测试仪确定。

试验结果表明,抽油机胶带传动在弹性滑动区工作时,滑差率上限为2.35%,即抽油机胶带张紧自动调整系统应控制胶带实时滑差率ε处于1.00% ~ 2.35%范围内。此时胶带传动处于正常工作状态,无明显打滑现象,胶带传动平稳。抽油机胶带自动张紧控制系统调试中所确定的抽油机胶带能够安全使用的滑差率范围确定合理,能够更快速地使抽油机胶带传动调整为最佳使用条件,可有效避免胶带打滑。

6 结论(1) 设计了一套基于STM32为核心控制器的游梁式抽油机胶带自动张紧控制系统,系统将胶带张紧情况的信息进行显示,实现了显示控制模块功能,能够根据胶带松紧状态定量调整。

(2) 硬件设计中,检测电路通过霍尔传感器检测胶带主动轮和从动轮的转速,确定胶带张紧程度。控制电路采用正反转电磁继电器控制模块串联SSR继电器缓冲控制的方法控制执行机构。系统满足抽油机电机位置双向调整的需求,实现了自动张紧功能。

(3) 通过建立系统放大环节,进而推导出抽油机胶带张紧自动调整系统的开环传递函数,利用MATLAB得到系统的Bode图和单位阶跃响应曲线,依据Bode判据确定该系统是稳定的。

(4) 系统试验及应用中,抽油机胶带张紧自动调整系统信号采集、存储、处理可靠,程序未出现跑丢现象,电控单元与机械结构传动单元温升正常,可按照输入参数准确计算胶带滑差率,实现了胶带张紧力的自动调整。

| [1] |

王庆华. 浅谈抽油机井皮带易断原因及防治措施[J]. 内蒙古石油化工, 2015, 41(12): 79-82. WANG Q H. Talking about the cause of the easy break of the pumping well belt and its prevention measures[J]. Inner Mongolia Petrochemical, 2015, 41(12): 79-82. DOI:10.3969/j.issn.1006-7981.2015.12.032 |

| [2] |

王作禄, 马川衫, 高伟皓, 等. 皮带打滑现象及其应对措施[J]. 中国科技纵横, 2017, 253(1): 100-104. WANG Z L, MA C S, GAO W H, et al. Belt slip phenomenon and its countermeasures[J]. China Science and Technology, 2017, 253(1): 100-104. DOI:10.3969/j.issn.1671-2064.2017.01.061 |

| [3] |

黄俊. 基于霍尔传感器的电动小车测速监测系统的研究与设计[J]. 电子设计工程, 2018, 26(4): 99-103. HUANG J. Research and design of speed measurement system for electric car based on Hall sensor[J]. Electronic Design Engineering, 2018, 26(4): 99-103. DOI:10.3969/j.issn.1674-6236.2018.04.022 |

| [4] |

朱维琳. 基于霍尔传感器在转速测量方面的应用[J]. 电子技术与软件工程, 2018(22): 75. ZHU W L. Application of Hall sensor based on speed measurement[J]. Electronic Technology & Software Engineering, 2018(22): 75. |

| [5] |

陈修龙, 陈天祥, 李跃文, 等. 3-PRR并联机器人机构运动学建模与分析[J]. 山东科技大学学报(自然科学版), 2018, 37(5): 80-82. CHEN X L, CHEN T X, LI Y W, et al. Modeling and analysis of kinematics of 3-PRR parallel robot mechanism[J]. Journal of Shandong University of Science and Technology(Natural Science Edition), 2018, 37(5): 80-82. |

| [6] |

赵毅, 牟同升, 沈小丽. 单片机系统中数字滤波的算法[J]. 电测与仪表, 2001, 38(6): 5-8. ZHAO Y, MOU T S, SHEN X L. Digital filtering algorithm in single chip microcomputer system[J]. Electrical Measurement & Instrumentation, 2001, 38(6): 5-8. DOI:10.3969/j.issn.1001-1390.2001.06.001 |

| [7] |

张涛, 王珈菀, 楼思佳, 等. 基于STM32开关稳压电源系统设计[J]. 工业控制计算机, 2017, 30(10): 146-147, 149. ZHANG T, WANG J Y, LOU S J, et al. Design of STM32 switching regulated power supply system[J]. Industrial Control Computer, 2017, 30(10): 146-147, 149. DOI:10.3969/j.issn.1001-182X.2017.10.064 |

| [8] |

张磊, 漆瑞, 陈萧. 浅谈STM32微控制器中断管理器的应用[J]. 计算机产品与流通, 2018, 115(10): 20-23. ZHANG L, QI R, CHEN X. On the application of STM32 microcontroller interrupt manager[J]. Computer Products and Circulation, 2018, 115(10): 20-23. |

| [9] |

卢旭锦. 基于Keil C的AT24C02串行E~2PROM的编程[J]. 现代电子技术, 2007(8): 154-157, 160. LU X J. Programming of AT24C02 serial E~2PROM based on Keil C[J]. Modern Electronic Technology, 2007(8): 154-157, 160. DOI:10.3969/j.issn.1004-373X.2007.08.054 |

| [10] |

周明媛, 杨洪礼, 潘鹏. 连续正奇异线性系统正性判定的一种新方法[J]. 山东科技大学学报(自然科学版), 2018, 37(4): 84-85. ZHOU M Y, YANG H L, PAN P. A new method for positive determination of continuous positive singular linear systems[J]. Journal of Shandong University of Science and Technology(Natural Science Edition), 2018, 37(4): 84-85. |

| [11] |

吕志鹏, 李志伟, 赵侍晗, 等. 组合式抽油机教学模型设计[J]. 科技视界, 2018(29): 53-54. LÜ Z P, LI Z W, ZHAO S H, et al. Design of teaching model of combined pumping unit[J]. Science & Technology Vision, 2018(29): 53-54. |