2. 中海油田服务股份有限公司油田生产事业部

2. Oilfield Production Department of China Oilfield Services Co., Ltd

0 引言

根据海洋石油开采的相关要求,海上自喷井和自溢井在海床面20 m以下,应当安装井下安全阀,以防止井下流体意外上返对平台人员、设备及海洋环境造成危害[1-3]。目前,渤海油田采用的井下安全阀虽然最高耐温达到350 ℃,但是下深(垂深)不超过305 m(1 000 ft)。南海油田采用的深水式井下安全阀虽然下深达到1 219 m(4 000 ft),但是耐温却不到232 ℃[4-7]。随着热采技术在渤海油田的推广应用,相关的配套技术也日益完善,譬如海上注采一体化技术的发展,该技术要求配套的井下安全阀满足以下技术指标:耐温350 ℃、下深不低于1 330 m。针对以上热采工艺需求,成功研制了海上耐高温深水式井下安全阀,并开展了样机加工和室内试验。

1 技术分析 1.1 设计原则在设计耐高温深水式井下安全阀时,需要遵循以下原则:①确保井下安全阀的主体和阀板在350 ℃高温下关闭后仍能长期有效密封;②确保井下安全阀的活塞密封机构在350 ℃高温下长期有效,以防液压油泄漏;③确保当井下安全阀的液控管线暴露在1 330 m海水中时,海水产生的液柱压力不足以打开井下安全阀;④确保井下安全阀的压缩弹簧在高温蠕变下强度可靠。

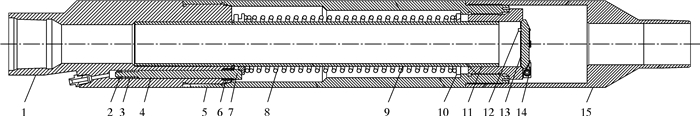

1.2 结构耐高温深水式井下安全阀的结构如图 1所示,主要由壳体、液压控制机构、复位机构及阀板机构等组成。其中,壳体由上接头、外筒和下接头组成,相邻的两件壳体通过密封螺纹进行连接;液压控制机构由活塞杆、密封螺母、密封件、压帽及连接环组成;复位机构由压缩弹簧、中心管、挡环等组成;阀板机构由阀板座、传压塞、阀板及扭簧等组成。

|

| 1 —上接头;2—密封螺母;3—密封件;4—活塞杆;5—外筒;6—压帽;7—连接环;8—压缩弹簧;9—中心管;10—挡环;11—阀板座;12—传压塞;13—阀板;14—扭簧;15—下接头。 图 1 耐高温深水式井下安全阀 Fig.1 High temperature deep water subsurface safety valve |

1.3 工作原理

耐高温深水式井下安全阀的上接头处设计有液压孔,从地面传来的控制压力经过液控管线后传至液压孔,液压驱动活塞杆向下移动,活塞杆与压缩弹簧和中心管相连接。当中心管向下移动接触到阀板传压塞时,阀板上下两侧液压连通建立压力平衡,中心管继续向下顶开阀板,此时井下安全阀处于开启状态。当需要关闭安全阀时,在地面泄放液控管线压力,在压缩弹簧和扭簧回力的作用下,活塞杆和中心管恢复至初始位置,阀板与阀板座紧密贴合,耐高温深水式井下安全阀关闭,达到隔离井下流体的目的。

1.4 主要技术参数最大外径160 mm,最小通径60 mm,耐温350 ℃,地面打开压力23.5 MPa,地面关闭压力14.0 MPa,工作管线接口6.35 mm(

考虑如下极端情况:当井下安全阀位于最大下入垂深,且其内部压力为零时,如果控制管线发生破裂且暴露于海水中,此时活塞上端海水造成的液柱压力不足以打开井下安全阀,则需要的关闭压力为:

|

(1) |

式中:ps为关闭压力,MPa;MDs为设计下入垂深,取1 330 m;g为重力加速度,取10 m/s2;SF为安全系数,取1.05;ρs为海水密度,取1.02×103 kg/m3。

由式(1)计算得井下安全阀的关闭压力为14.2 MPa。

2.1.2 校核最大下深当液控管线内充满液压油时,井下安全阀的下深为:

|

(2) |

式中:MDmax为实际最大下入垂深,m;ρo为液压油密度,取0.9×103 kg/m3。

计算得出实际最大下入垂深为1 513 m,满足工艺需求。

2.1.3 确定弹簧的预紧力弹簧提供的预紧力应大于等于海水造成的活塞力。预紧力计算式为:

|

(3) |

式中:F1为弹簧的预紧力,N;d为活塞直径,取值12.5 mm。

计算得弹簧的预紧力为1 754 N。

2.2 耐高温密封设计耐高温深水式井下安全阀在设计中要尽量减少泄漏点的数量和长度,并简化结构,提高可靠性。主要采取以下措施:

(1) 当前已知的弹性密封材料,例如氢化丁腈橡胶、氟橡胶及全氟醚橡胶等,在350 ℃高温下均会失去密封效果[8-9],因此井下安全阀的活塞密封材料采用C型金属密封环加石墨的组合密封方式。同时,当活塞关闭到位后,活塞杆前端的金属密封面就会与压帽上的止密封座紧密接触,形成可靠的金属密封。这样活塞就形成了双密封, 提高了密封的可靠性,即使C型金属密封环发生轻微漏失,仍能够保证安全阀正常工作。

(2) 井下安全阀的壳体(上接头、外筒、下接头)以及壳体与阀板座之间均采用TR型特殊螺纹。该螺纹是一种金属密封螺纹,当上满额定扭矩时,螺纹的端面相互接触形成锥面对锥面的金属密封面, 使其在高温高压条件下也能起到可靠的密封作用。

(3) 阀板与阀板座则采用锥面对锥面的金属密封方式。

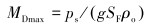

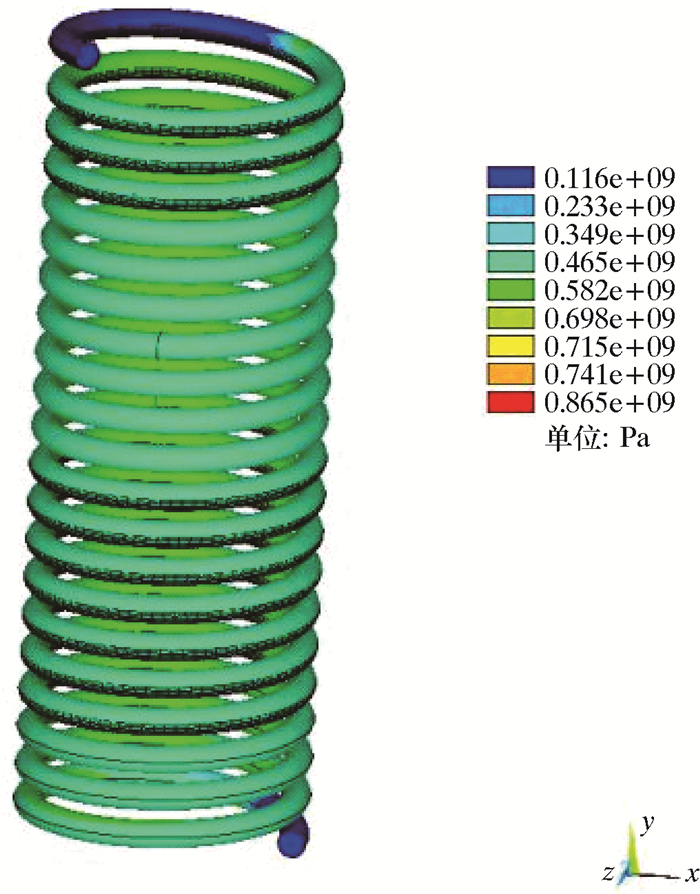

2.3 压缩弹簧校核利用有限元分析软件对压缩弹簧实体模型进行网格划分,弹簧的圆端面进行四边形网格划分,弹簧体划分均为六面体单元。压缩弹簧有限元网格划分模型如图 2所示。

|

| 图 2 压缩弹簧的有限元模型 Fig.2 Finite element model of the compression spring |

应力松弛是在温度和总应变量恒定的情况下,弹性变形逐渐地转化为塑性变形,即逐渐发生蠕变,从而使初始应力不断下降的一种现象。因此,在压缩弹簧的上端部位施加位移载荷,在下端部位施加全约束。压缩弹簧安装时需要一定的预紧力,对应的预紧压缩量为130 mm。在工作状态下,压缩弹簧在预紧状态后再压缩130 mm,带动中心管等部件推开阀板,总的压缩量为260 mm,为此在有限元模型上端施加260 mm的位移载荷,底部与螺旋线外围施加相应的约束类型,得到压缩弹簧的应力分布,如图 3所示。

|

| 图 3 工作状态下压缩弹簧的应力云图 Fig.3 Stress distribution of the compression spring under working condition |

取弹簧材质(718合金)的基本材料参数,利用软件对压缩弹簧进行蠕变分析[10-12],经过8 760 h作用后得到弹簧的残余应力。

由图 3可得压缩弹簧在工作状态下的最大应力为865 MPa,小于弹簧材质的屈服极限1 110 MPa,满足设计强度要求。压缩弹簧的切应力为480 MPa,切应力对压缩弹簧的作用使得弹簧丝内侧受到的力大于外侧。利用软件对工作状态下的压缩弹簧进行8 760 h的应力松弛分析,得到压缩弹簧应力松弛数据,如表 1所示。

| 时间/h | 切应力/MPa |

| 0 | 480.00 |

| 73 | 477.27 |

| 90 | 476.65 |

| 120 | 475.55 |

| 200 | 472.68 |

| 320 | 468.52 |

| 400 | 465.83 |

| 500 | 462.58 |

| 780 | 453.99 |

| 860 | 451.66 |

| 2 000 | 423.53 |

| 3 200 | 401.06 |

| 4 000 | 388.79 |

| 4 300 | 384.62 |

| 4 500 | 381.96 |

| 5 000 | 375.66 |

| 5 500 | 369.83 |

| 6 400 | 360.32 |

| 7 000 | 354.59 |

| 8 760 | 339.98 |

依据表 1,随着时间的推移,应力会继续减小,减小幅度趋于缓慢,处于稳态蠕变阶段。在稳态蠕变阶段,压缩弹簧残余应力大小维持在340 MPa,由此可计算出压缩弹簧经过1 a蠕变作用后能够提供的恢复力F′为:

|

(4) |

式中:τ为残余切应力,取340 MPa;d为弹簧直径,取12 mm;D2为弹簧的中径,取79 mm;K为弹簧的曲度系数,取1.22。

将数据代入式(4)中,可得F′=2 392.6 N。

压缩弹簧受到的总载荷计算式为:

|

(5) |

式中:F为1 330 m液压油柱产生的压力,经计算为1 467.5 N;Gz为柱塞的自重,计算为2 N;Gc为中心管的自重,计算为31 N;f为柱塞滑动的摩擦力,测得约为90 N。

将数据代入式(5)可得GT=1 590.5 N。由F′>GT可知,压缩弹簧经过高温与位移复合蠕变后,其恢复力仍大于外部载荷,压缩弹簧能够自行回弹到预紧位置,满足工况要求。

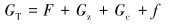

3 室内试验 3.1 常温试验常温试验在地面进行,试验参照文献[13-14],试验介质为高温导热油。图 4为井下安全阀地面试验照片。试验目的:①检验阀板在常温下的启闭性能;②检验打开压力值和关闭压力值的波动情况;③检验阀板在常温下的密封性能;④检验安全阀在常温下的整体密封性能。

|

| 图 4 井下安全阀的地面试验照片 Fig.4 Ground test photo of the subsurface safety valve |

试验结果如下:

(1) 安全阀的阀板启闭灵活可靠,响应及时。

(2) 安全阀的地面打开压力为30.3 MPa,关闭压力为14.2 MPa,符合设计要求。

(3) 安全阀的阀板耐压达35 MPa。

(4) 安全阀的整体耐压达35 MPa。

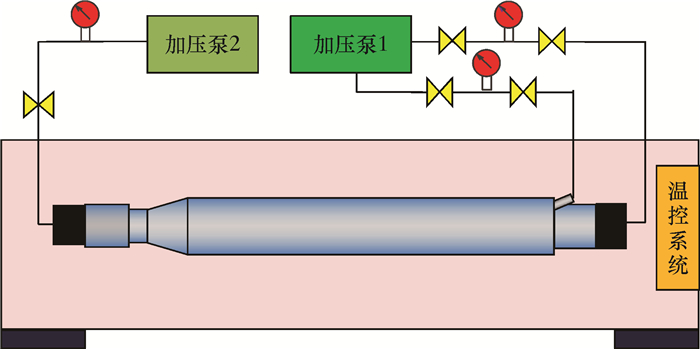

3.2 高温试验高温试验原理如图 5所示。将连接好的井下安全阀放入保温油槽内进行加热并保温,试验介质为高温导热油,试验最高温度为350 ℃。

|

| 图 5 井下安全阀的高温试验原理 Fig.5 High temperature test principle of subsurface safety valve |

试验目的:①检验阀板在高温下的启闭性能;②检验阀板在高温下的密封性能;③检验安全阀在高温下的整体密封性能。

试验结果如下:

(1) 安全阀的阀板启闭灵活可靠,响应及时。在大于50 %额定工作压力(20 MPa)下,打开压力为51.03 MPa,关闭压力为37.9 MPa,波动范围±5%,符合规定。

(2) 安全阀的阀板耐压达35 MPa。

(3) 安全阀的整体耐压达35 MPa。

4 结论与建议(1) 海上耐高温深水式井下安全阀的结构简单可靠,泄漏点的数量少,采用全金属结构密封,能在常温至350 ℃高温下正常工作。其中的关键零部件——压缩弹簧经过有限元分析软件模拟验证,能在井下长期处于压缩状态下提供足够的回弹力,确保安全阀正常关闭。

(2) 室内试验结果表明:耐高温深水式井下安全阀最大下入垂深达1 330 m,在常温至350 ℃高温下阀板启闭灵活,密封可靠,阀板与整体耐压达35 MPa。

(3) 目前海上耐高温深水式井下安全阀已完成了室内试验,建议增加现场应用并跟踪使用情况,尽快使该工具在海上稠油井得到推广应用。

| [1] |

祝庆远, 孙宝泉. 海上油井井下安全阀[J]. 石油机械, 1997, 25(9): 24-25. ZHU Q Y, SUN B Q. Downhole safety valve for offshore holes[J]. China Petroleum Machinery, 1997, 25(9): 24-25. |

| [2] |

周大伟, 钟功祥, 梁政. 国内外井下安全阀的技术现状及发展趋势[J]. 石油矿场机械, 2007, 36(3): 14-16. ZHOU D W, ZHONG G X, LIANG Z. The study of technical state and development tendency for down hole safety valve of domestic and foreign[J]. Oil Field Equipment, 2007, 36(3): 14-16. DOI:10.3969/j.issn.1001-3482.2007.03.005 |

| [3] |

张梦婷, 张勇. 国外井下安全阀的技术现状[J]. 石油机械, 2008, 36(7): 81-84. ZHANG M T, ZHANG Y. Technical status of foreign subsurface safety valve[J]. China Petroleum Machinery, 2008, 36(7): 81-84. |

| [4] |

张钧. 海上油气田完井手册[M]. 北京: 石油工业出版社, 1998. ZHANG J. Offshore well completion[M]. Beijing: Petroleum Industry Press, 1998. |

| [5] |

王通, 孙永涛, 白健华, 等. 海上耐高温井下安全控制管柱系统的研制[J]. 石油钻探技术, 2017, 45(6): 49-54. WANG T, SUN Y T, BAI J H, et al. The development and testing of heat-resist subsurface safety control devices in offshore operations[J]. Petroleum Drilling Techniques, 2017, 45(6): 49-54. |

| [6] |

李常友, 孙宝全, 董社霞, 等. SC35-120A型井下安全阀的研制[J]. 石油机械, 2005, 33(1): 43-44. LI C Y, SUN B Q, DONG S X, et al. Development of model SC35-120A down-hole safety valve[J]. China Petroleum Machinery, 2005, 33(1): 43-44. DOI:10.3969/j.issn.1001-4578.2005.01.014 |

| [7] |

王通, 孙永涛, 马增华, 等. 海上Y241型双通道热采封隔器的研制及试验[J]. 石油机械, 2018, 46(11): 53-57. WANG T, SUN Y T, MA Z H, et al. Development and test of offshore Y241 dura-channel thermal recovery packer[J]. China Petroleum Machinery, 2018, 46(11): 53-57. |

| [8] |

刘花军, 孙永涛, 王新根, 等. 海上热采封隔器密封件的优选试验研究[J]. 钻采工艺, 2015, 38(3): 80-83. LIU H J, SUN Y T, WANG X G, et al. Optimization test on seal elements of packers for offshore thermal recovery[J]. Drilling & Production Technology, 2015, 38(3): 80-83. |

| [9] |

蔡涛, 魏忠华, 蔡秀玲. 井下安全阀的技术分析[J]. 石油矿场机械, 2003, 32(6): 93-94. CAI T, WEI Z H, CAI X L. Technical analysis of surface controlled subsurface safety valve[J]. Oil Field Equipment, 2003, 32(6): 93-94. DOI:10.3969/j.issn.1001-3482.2003.06.036 |

| [10] |

李英松, 董社霞, 付强, 等. 井下安全阀启闭阀板流场及应力场有限元分析[J]. 钻采工艺, 2017, 40(1): 61-64. LI Y S, DONG S X, FU Q, et al. Finite element analysis on floe field and stress field of SSSV flapper open/close[J]. Drilling & Production Technology, 2017, 40(1): 61-64. DOI:10.3969/J.ISSN.1006-768X.2017.01.17 |

| [11] |

李美求, 阳康, 周思柱, 等. 自平衡井下安全阀动态平衡响应分析[J]. 液压与气动, 2017(6): 70-74. LI Q M, YANG K, ZHOU S Z, et al. Dynamic equilibrium response analysis for self-balancing subsurface safety valve[J]. Chinese Hydraulics & Pneumatics, 2017(6): 70-74. |

| [12] |

牛贵锋, 杨万有. 高温高压井下安全阀阀板优化研究[J]. 石油矿场机械, 2017, 46(2): 11-16. NIU G F, YANG W Y. Optimization of valve plate of high temperature and high pressure downhole safety valve[J]. Oil Field Equipment, 2017, 46(2): 11-16. DOI:10.3969/j.issn.1001-3482.2017.02.003 |

| [13] |

全国石油钻采设备和工具标准化技术委员会.石油天然气工业井下设备井下安全阀: GB/T 28259-2012[S].北京: 中国标准出版社, 2012. National Petroleum Drilling Equipment and Tools Standardization Technical Committee. Petroleum and natural gas industries-downhole equipment-subsurface safety valve equipment specification: GB/T 28259-2012[S]. Beijing: China Standard Press, 2012. |

| [14] |

ANON. Specification for subsurface safety valve equipment: API spec 14A-2000[S]. Washington: API, 2001.

|