0 引言

转抽或检泵时,为保证井控安全并防止溢流,通常需进行压井作业。部分油井地层能量强、压井周期长,压井液使用量大,降低了修井作业时效,且开井后需返排压井液,延长了油井恢复产能的时间[1-2];大量使用压井液容易让地层遭到破坏,甚至导致井筒内液面下降,影响油井正常生产[3-4]。部分井因污染严重还会导致后期含水上升,如TK131H井,压井作业前含水体积分数为7.5%,压井后甚至达到了98.0%。因此,不压井作业工具成了现场的迫切需求,并且资金投入仅为压井修井费用的20%,具有很高经济效益[5-6]。在需要检泵时,通过投球憋压或其他方式打开工具,实现井底压力封堵,缩短作业时间,降低作业成本。在需要机抽时,再关闭工具,实现中心管内油气流通。目前,各个研究单位或作业公司都针对性地研发出了一些封压工具,如井下封堵器[7-8]、井下单流阀[9]以及防喷器[10]等,但是这些工具都无法做到自动打开或者是大通径,应用受到很大限制。鉴于此,笔者结合现场需求,提出了一种新型不压井采油管内防喷器的总体方案,并对大通径密封、可变式球座和阀板关闭可靠性三大关键技术进行了分析,最后通过地面和入井试验对结构设计的合理性和工具性能进行了验证。

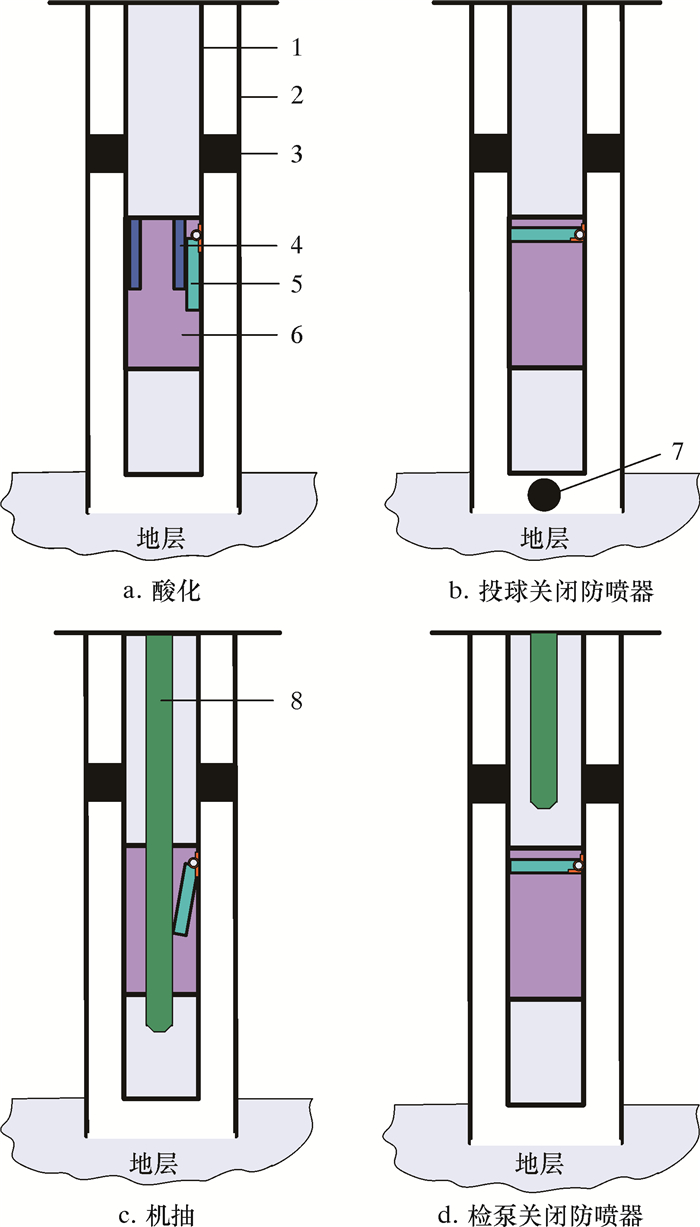

1 总体方案及工艺原理 1.1 总体方案结合现场转抽或者检泵作业,本文提出了一趟管柱完成“酸压(射孔)-自喷-机采-检泵”作业思路。在初期酸压和自喷过程中,防喷器处于非工作状态,流体可自由通过。当需要机采或者检泵时,通过投球憋压的方式,打开滑套,阀板失去支撑,在扭簧作用下关闭油管通道压力,从而实现不压井作业。在检泵完成后,再次下入抽油管串,通过杆式抽油泵下端连接的泵杆打开阀板,实现机抽采油。工艺管串和施工流程如图 1所示。通过该施工工艺,可减少压井作业,提高工作效率,降低作业成本。

|

| 1—油管;2—套管;3—封隔器;4—滑套;5—阀板;6—管内防喷器;7—钢球;8—泵杆。 图 1 工艺管串及施工流程 Fig.1 Production string and operation process |

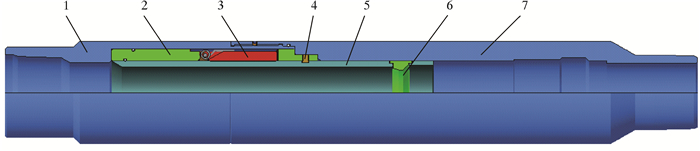

基于这种需求,本文提出一种新型井下防喷器的总体方案。防喷器总体结构如图 2所示。上、下接头通过油管螺纹与油管连接,组成采油管柱。阀板通过销轴和双臂扭簧与阀板座相连接,阀板座与阀座通过螺纹安装成一体。上、下接头通过螺纹连接,并有紧定螺钉防止脱扣。通过O形密封圈实现工具的整体密封。防喷器的主要结构参数见表 1。

|

| 1—上接头;2—阀座;3—阀板;4—剪钉;5—内滑套;6—球座;7—下接头。 图 2 防喷器总体结构 Fig.2 Overall structure of the blowout preventer |

| 最大外径/mm | 自喷时通径/mm | 机抽时通径/mm | 长度/mm | 剪钉剪切值/MPa | 封压能力/MPa |

| 130 | 57 | 63 | 860 | 4~6 | ≥10 |

1.2 工艺原理

在需要打开防喷器时,投入钢球,待钢球入座后憋压,内滑套与阀体的剪钉剪断推动内滑套下行,阀板失去内滑套的支撑,在扭簧的作用下与阀座实现密封。当内滑套的卡簧卡在下接头的卡簧槽内时,内滑套下端同时被下接头的内部台阶限位,内滑套整体被限制到位。此时,内滑套的球座处于下接头的球座槽处,球座张开,球下落至井底,实现防喷器全通径,不影响后期采油。

1.3 工艺优势(1) 功能齐全。该工艺既不影响先期正常测试、测压、产剖测井,又能实现后期正常转抽。

(2) 施工简单。一趟管柱入井,无配套送入或起出工具,无需增加额外施工。

(3) 不会污染储层。转抽、检泵无需压井,不会因压井流体(油田水、盐水等)对储层造成污染,进而破坏储层温度、压力、流体性质、油水界面和井壁稳定性等原有平衡。

(4) 缩减周期,降低成本。不动管柱、不压井实现转抽,降本超过30万元。

2 关键技术防喷器的两个主要特点是实现高压密封和大通径。在阀板闭合时,通过阀板和阀座的精密配合,封堵井底压力,实现带压作业。防喷器打开后,钢球需落入井底,不减小工具内部过流面积,保证防喷器的全通径。此外,为实现机抽和检泵的多次作业,需要反复打开和关闭阀板。因此,阀板密封、可变球座和阀板关闭可靠性成为设计的关键。

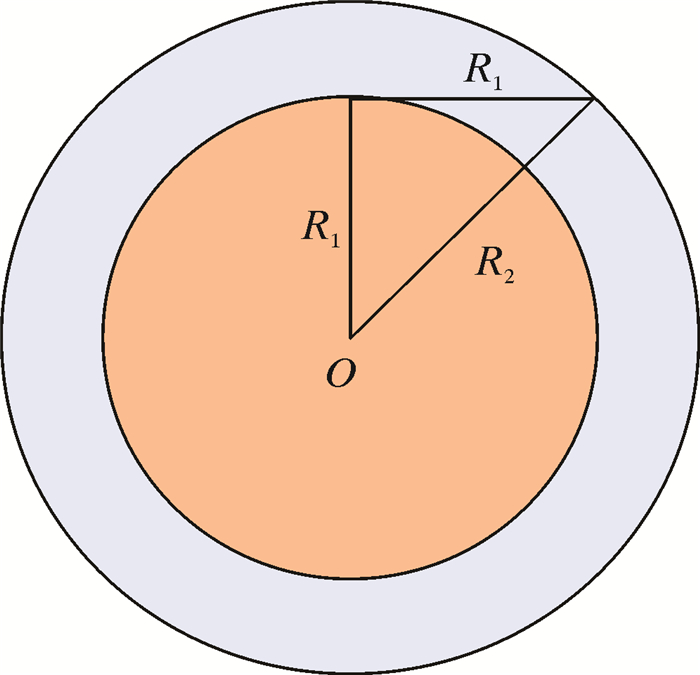

2.1 大通径弧面密封根据现场应用要求,阀板需要实现至少10 MPa的静压密封。阀板密封主要有板阀的平面密封和弧形阀板的弧面密封[11]两种方式。

图 3为不同阀板结构在相同空间内的过流面积,其中R1为板阀所允许的最大内通径,R2为弧形阀板所允许的最大内通径。从图 3可看出:

|

(1) |

|

| 图 3 不同阀板结构过流面积 Fig.3 Flow areas of valve plates with different structures |

从式(1)可以得出,弧形阀板内通径增加约41%,在相同的设计空间内,弧形阀板占用空间小,更符合现场需求,因此采用弧形阀板结构。为提高密封的可靠性,阀座与阀板接触表面处硫化厚约2 mm橡胶。打开防喷器后,阀板在扭簧作用下,紧贴于阀座密封表面,实现反向静压密封,其结构如图 4所示。

|

| 图 4 阀板与阀座 Fig.4 Valve plate and seat |

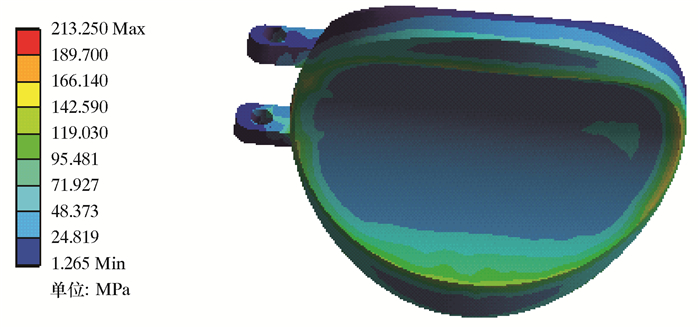

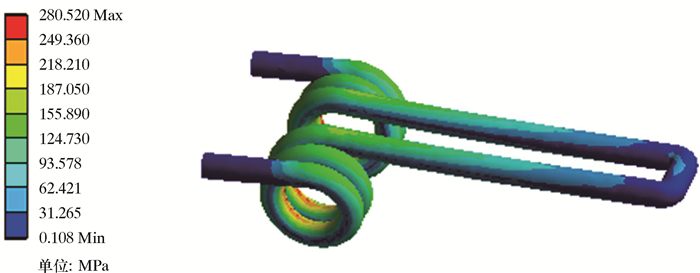

为验证密封时阀板的可靠性,对其进行了有限元分析。图 5为阀板在10 MPa压力下的等效应力图。从图 5可以看出:阀板在弧面处具有最大的受力,说明阀板与阀座产生较大的接触应力,确保密封;阀板最大等效应力为213 MPa,小于35CrMo材料的屈服应力,确保了阀板在密封时的可靠性。

|

| 图 5 阀板应力分布 Fig.5 Valve plate stress distribution |

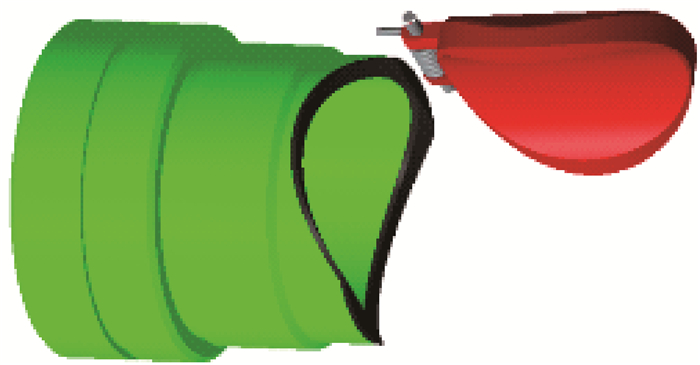

2.2 可变式球座

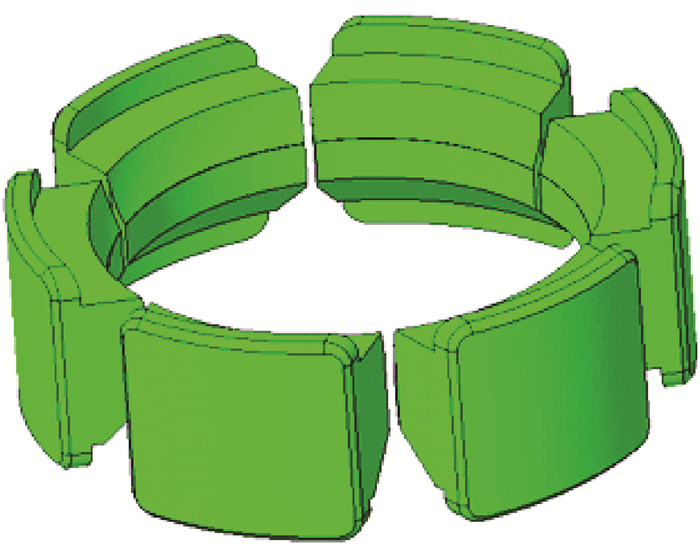

防喷器采用投球憋压的方式打开阀板,为了不影响后期管柱采油,需要钢球在使用后落入井底,因此将球座设计成分瓣式,实现球座通径的变化。可变式球座结构如图 6所示。在需要打开防喷器时,投入钢球憋压,剪短剪钉,球座和钢球一同下落,当球座移动至与其配合的球座卡槽时,球座沿直径方向扩张,钢球落入井底,满足防喷器现场作业通径的需求。

|

| 图 6 可变式球座 Fig.6 Diameter variable ball seat |

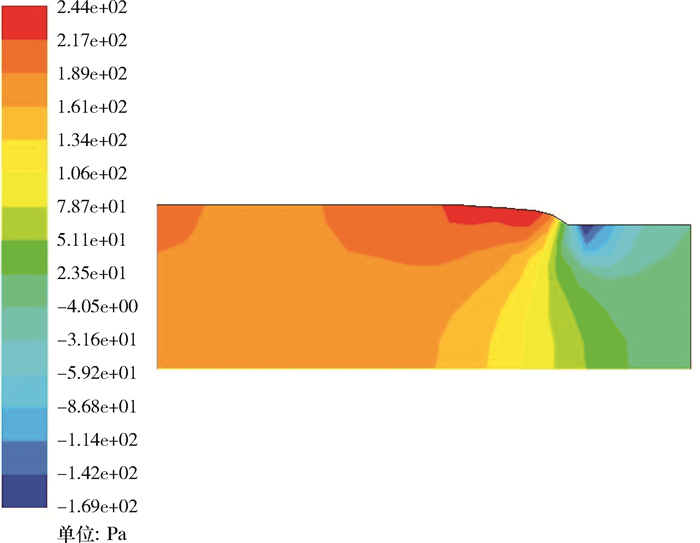

防喷器到位后,由于球座处通径的变化,酸压时球座上、下位置会产生节流压差,为防止防喷器提前打开,需要对该处节流压力进行计算。为减小仿真计算量,忽略球座分瓣之间的间隙。图 7为排量6 m3/min时的节流压差云图。从图 7可看出,球座上部位置有244 Pa的正压,下部有169 Pa的负压,总压差413 Pa,远小于防喷器首次关闭压力,表明大排量酸压时防喷器不会提前动作。

|

| 图 7 球座位置压力分布 Fig.7 Pressure distribution of the ball seat |

球座采用分瓣结构,每瓣之间不可避免地会存在缝隙,投球开泵后在缝隙处产生节流使得内滑套剪钉剪断。因此需要对球座缝隙产生的节流进行验证,以确保球座在较小排量下也能起作用。流体在缝隙处节流压力为:

|

(2) |

式中:Q为流量,m3/s;l为缝隙长度,mm;μ为动力黏度,Pa·s;b为缝隙高度,mm;h为缝隙宽度,mm。

根据设计,l=20 mm,μ=0.6×10-3 Pa·s,b=0.645 mm,h=0.004 mm。当排量Q=0.5 m3/min时,带入设计参数,可得压力为7.25×106 MPa。可见当球入座后,在较小排量情况下,依然可产生极大的压力剪短剪钉、打开防喷器,这表明可变式球座适应性强,满足设计需要。

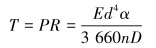

2.3 阀板关闭可靠性为实现阀板的反复开关,采用了扭簧设计,通过扭簧实现阀板的闭合。为提高扭簧的抗扭性能,扭簧材料的选择和结构成为关键。防喷器采用的弹簧需经受酸压过程中酸性介质的腐蚀,并且在后期需进行反复开关作业,因此需要有较好的耐腐蚀性能及抗疲劳性能[12]。综上,优选不锈钢作为扭簧材质。扭簧扭矩T和最大开度应力σ表达式为:

|

(3) |

|

(4) |

式中:P为载荷,N;R为力臂长度,mm;E为弹性模量,MPa;α为扭转角度,(°);n为弹簧有效圈数;d为弹簧线径,mm;D为弹簧中径,mm。

根据使用需求,扭簧材质选择SUS304-WPB,其性能及结构参数如表 2所示。

| R/mm | E/GPa | α/(°) | n | d/mm | D/mm |

| 42 | 190 | 90 | 6 | 2 | 10 |

为了让扭簧提供更大的扭矩,使阀板关闭时贴合更加紧密,可采用双臂扭簧结构。代入相关参数,可得σ=292 MPa,而SUS304-WPB材料的屈服强度为1 237.5 MPa,安全系数约为4,表明扭簧设计符合使用要求。图 8为扭簧在扭转过程中的受力云图。从图 8可以看出,扭簧的最大应力约为280 MPa,与理论计算值误差较小,证明扭簧在使用过程中安全可靠。

|

| 图 8 扭簧受力云图 Fig.8 Torsion spring stress distribution |

3 试验研究 3.1 地面试验

为验证阀板反复开关的能力,在地面对扭簧的性能进行了测试。借助外力使阀板反复开闭10次以上,观察扭簧关闭阀板的性能,结果显示阀板和阀座贴合完好。

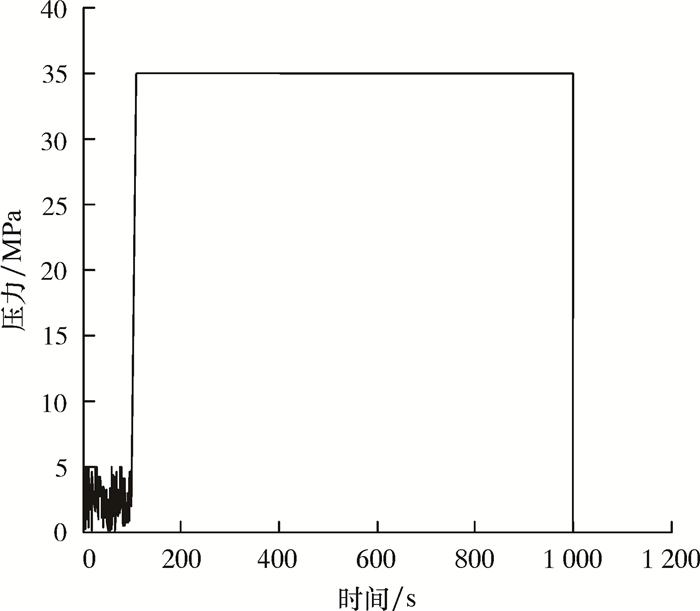

为验证防喷器整体结构设计的合理性,对工具的整体耐压性能进行了测试。工具在35 MPa压力下的密封性能如图 9所示。从图 9可以看出,工具密封性能稳定,无压力波动。

|

| 图 9 整机密封性能试验结果 Fig.9 Overall sealing performance test results |

为验证防喷器阀板打开压力,对阀板的打开动作进行了试验。将球投入防喷器,连接加压封头并进行加压,由于分瓣式球座无法完全密封,压力曲线处于波动状态,当压力最大达到3.6 MPa(设计4 MPa),剪钉顺利剪断,打开阀板,并且球顺利通过球座,验证了阀板的打开性能,同时证明了结构设计的合理性。

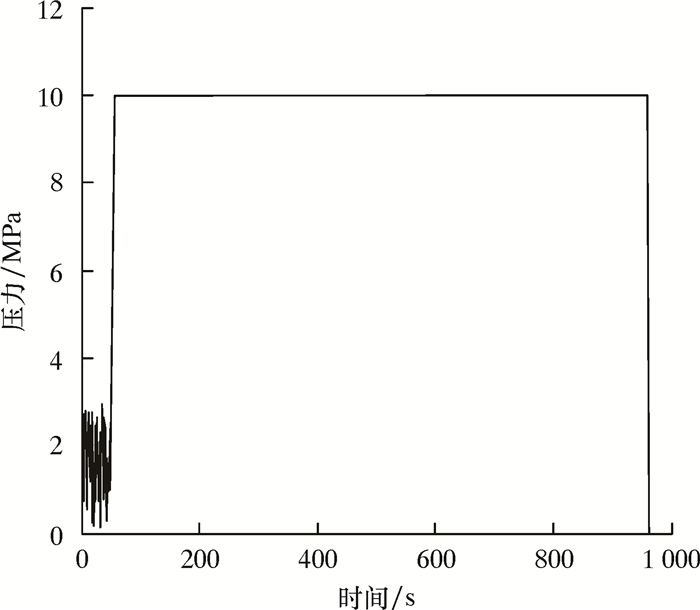

防喷器在阀板密封过程中,需封住井底压力,确保不压井作业的安全性,因此需要对阀板密封性能进行验证。图 10为阀板在静压下的密封性能。

|

| 图 10 阀板密封性能试验结果 Fig.10 Valve plate sealing performance test results |

从图 10可以看出,阀板密封压力达到了10 MPa,满足设计要求,同时也验证了阀板密封结构设计的合理性。

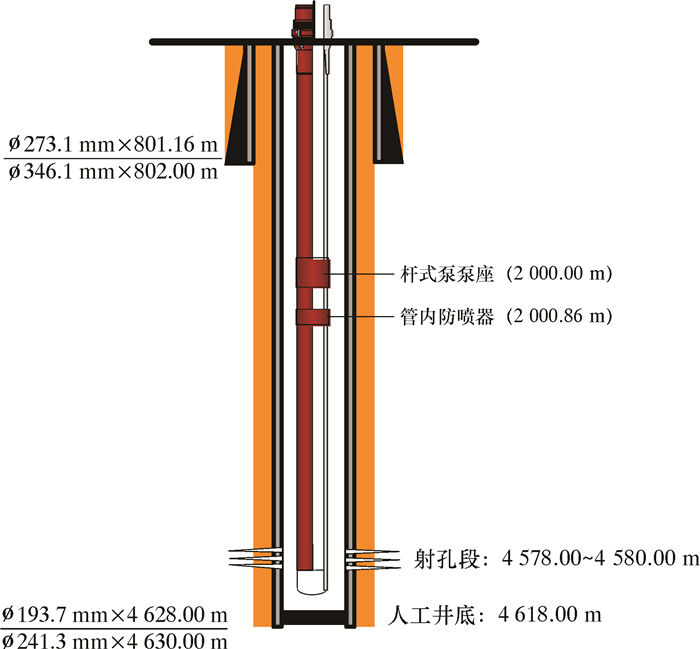

3.2 入井试验TK154井属于塔河油田1区三叠系下油组背斜构造中部位地层,完钻井深4 630 m,目的层钻进过程中无放空、漏失或溢流,井身结构及管串结构如图 11所示。本井射孔-自喷-机采管柱采用带自动防喷器的管柱结构,管柱组合:射孔装置+ø73.0 mm(2

|

| 图 11 管串结构示意图 Fig.11 Schematic diagram of the string structure |

下管柱射孔作业后,先自喷生产一段时间。停喷后需转抽时,投入钢球,待球入座后,开始向油管内加压,压力在5 MPa时突然下降,判断防喷器打开,阀板闭合。环空加压,验证防喷器的密封性能,压力至10 MPa时,观察井口无返液,表明防喷器密封良好。通过入井应用试验,结果显示防喷器打开动作顺利,密封性能良好,验证了防喷器结构设计的合理性和性能的可靠性。

4 结论(1) 针对现场实际需求,提出了一趟管柱完成“酸压(射孔)-自喷-机采-检泵”的施工工艺,并提出了不压井作业管内防喷器的总体方案,攻克了大通径密封、可变式球座和阀板关闭可靠性三大关键技术,完成了关键部件的受力分析。

(2) 试验中,防喷器整体密封压力≥35 MPa,阀板密封压力≥10 MPa,阀板反复开关次数≥10次。试验结果验证了工具结构设计的合理性和性能的可靠性。

(3) 管内防喷器将以前多次管柱作业变成一次,大大缩短了作业时间,提高了作业效率,降低了作业成本,同时避免了压井作业,消除了压井对储层可能造成的污染。

| [1] |

孙永明, 李迪洋. 带压作业现状与发展浅析[J]. 油气田环境保护, 2011, 21(6): 78-79. SUN Y M, LI D Y. The current operation situation with pressure and development[J]. Oilfield Environment Protection, 2011, 21(6): 78-79. DOI:10.3969/j.issn.1005-3158.2011.06.026 |

| [2] |

刘东明. 不压井工艺在海洋油田不同管柱的应用分析[J]. 石油钻采工艺, 2016, 38(2): 191-194. LIU D M. Application of snubbing process in different pipe strings in offshore oilfields[J]. Oil Drilling & Production Technology, 2016, 38(2): 191-194. |

| [3] |

王炜. 不压井作业装置技术现状与应用分析[J]. 石油机械, 2014, 42(10): 86-89. WANG W. The technical status and application analysis of snubbing operation device[J]. China Petroleum Machinery, 2014, 42(10): 86-89. DOI:10.3969/j.issn.1001-4578.2014.10.021 |

| [4] |

刘东明, 张锐, 胡伟杰, 等. 海上油气田不压井作业工艺的可行性试验研究[J]. 中外能源, 2014, 19(4): 55-60. LIU D M, ZHANG R, HU W J, et al. The feasibility research of the snubbing operation technology on the offshore oilfield[J]. Sino-Global Energy, 2014, 19(4): 55-60. |

| [5] |

范海涛, 曾晓建, 赵延茹, 等. 稠油热采不压井作业工艺管柱[J]. 石油矿场机械, 2008, 37(1): 69-72. FAN H T, ZENG X J, ZHAO Y R, et al. Non-killing operation pipe string in thermal heavy oil production wells[J]. Oil Field Equipment, 2008, 37(1): 69-72. DOI:10.3969/j.issn.1001-3482.2008.01.020 |

| [6] |

MOAK R. Hydraulic rigs allow for live well workover[J]. Petroleum Engineer International, 1982(4): 67-72. |

| [7] |

宋正聪, 李青, 高珊珊, 等. 不压井更换光杆密封装置的研制与应用[J]. 钻采工艺, 2017, 40(1): 86-87. SONG Z C, LI Q, GAO S S, et al. Development and application of a rod sealing device demanding no well killing for replacement[J]. Drilling and Production Technology, 2017, 40(1): 86-87. DOI:10.3969/J.ISSN.1006-768X.2017.01.24 |

| [8] |

王玮. 不压井作业油管堵塞器研制[J]. 科学技术与工程, 2016, 16(5): 154-155. WANG W. Development of plug tool in no-killing operation[J]. Science Technology and Engineering, 2016, 16(5): 154-155. DOI:10.3969/j.issn.1671-1815.2016.05.028 |

| [9] |

雷德荣. 连续油管不压井作业注汽单流阀的设计[J]. 新疆石油天然气, 2012, 8(增刊1): 128-130. LEI D R. Study of one way throttle valve of steam injection used for coiled tubing[J]. Xinjiang Shiyou Tianran Qi, 2012, 8(S1): 128-130. |

| [10] |

黄强.文南油田不压井作业防喷泵研制与应用[D].西安: 西安石油大学, 2015. HUANG Q.Development and application of blowout-preventing pump used in snubbing service in Wennan Oilfield[D]. Xi'an: Xi'an Shiyou University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10705-1015307548.htm |

| [11] |

李英松, 董社霞, 付强, 等. 井下安全阀启闭阀板流场及应力场有限元分析[J]. 钻采工艺, 2017, 40(1): 61-64. LI Y S, DONG S X, FU Q, et al. Finite element analysis on flow field and stress field of SSSV flapper open/close[J]. Oil Drilling & Production Technology, 2017, 40(1): 61-64. DOI:10.3969/J.ISSN.1006-768X.2017.01.17 |

| [12] |

赵华, 王廷喜, 王萌, 等. 硅锰合金扭簧应力松弛行为研究[J]. 固体力学学报, 2014, 35(4): 410-416. ZHAO H, WANG T X, WANG M, et al. Research on stress-relaxation behavior of silicon-manganese alloy torsion-spring[J]. Chinse Journal of Solid Mechanics, 2014, 35(4): 410-416. |