2. 湖北省油气钻完井工具工程技术研究中心;

3. 非常规油气湖北省协同创新中心;

4. 中石化石油工程机械有限公司第四机械厂

2. Oil and Gas Drilling and Well Completion Tools Research Center of Hubei Province;

3. Hubei Cooperative Innovation Center of Unconventional Oil and Gas;

4. SJ Petroleum Machinery Co., SINOPEC

0 引言

齿轮齿条钻机是一种新型主动加压钻机,与传统石油钻机相比,齿条齿轮钻机具有传动效率高、结构简单、移运方便、节能环保、作业成本低和自动化程度高等特点,能较好地解决水平井和大位移井钻井过程中的钻压问题。国外齿轮齿条钻机技术已经成熟并在现场进行了应用,国内齿轮齿条钻机的研制起步较晚[1-2]。张兴权等[3-6]对齿轮齿条的强度进行了研究;徐长航等[7-11]从动力学方向对齿轮齿条进行了研究;雷娜等[12-13]对齿轮齿条钻机的传动系统进行了研究。然而目前还没有关于齿条由于外载荷作用而导致变形的研究报道。在笔者的研究方案中,齿轮齿条钻机的井架和传动系统重心不重合,产生的附加弯矩导致井架和焊接在井架上的齿条产生变形,进而使齿轮齿条啮合困难,最终影响钻机的平稳运行和钻井安全。在钻井过程中,井架可能受风载等其他外界载荷产生变形,后期方案即使改进了钻机结构,附加弯矩也无法消除。因此,研究偏载对齿轮齿条的影响意义重大,也对齿轮齿条钻机的研发具有一定的指导意义。

1 齿轮齿条钻机理论模型钻机在钻进和起升过程中,传动系统直接带动整个钻柱,使钻柱沿井架上下运动,实现钻柱的下放和起升。一般钻机在设计时会保证起升系统重心和井架重心在同一竖直平面,这样既能有效减小附加弯矩,避免起升状态下钩载过大对井架产生倾覆力矩,又降低了井架整体的结构和强度要求。

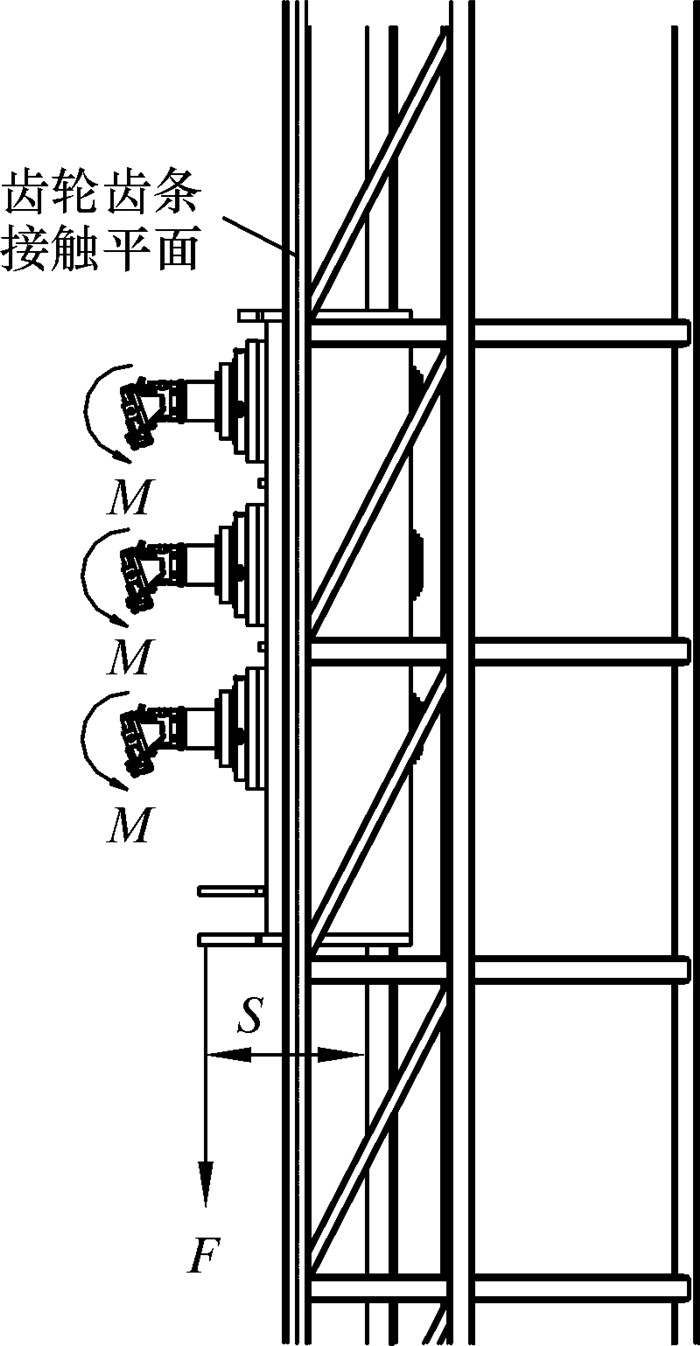

但由于齿轮齿条钻机的特殊结构,方案中传动系统重心和井架重心在水平方向上存在偏心距S,如图 1所示,其中S=750 mm。这样会直接导致钻机钩载F对井架产生一个附加弯矩M,使得井架和齿条产生变形。前期分析得出,极限状态下井架的最大等效位移约为130 mm。

|

| 图 1 钻机部分结构简图 Fig.1 Schematic diagram of part of the drilling rig |

钻机设计名义钻深4 000 m,最大钩载为2 500 kN,计算得出钻机满钩载起升状态下,对井架产生的最大弯矩Mmax=1 837.5 kN·m。

传动机构采用3组齿轮(共6个)对称分布,左右分布间距1 200 mm,顶部齿轮与底部齿轮间距1 570 mm。钻机的提升和下压由6个液压马达完成,装置由液压马达、行星减速器、齿轮及齿条等组成。设计钻机最大起升速度1.4 m/s,假设钩载由6个齿轮平均承受,液压马达为齿轮提供起升扭矩。计算满钩载起升状态下,液压马达要为每个齿轮提供的最小扭矩(齿轮分度圆直径D=300 mm)为:

|

(1) |

钻机满钩载起升状态下,液压马达需提供的最小扭矩为61.25 kN·m。但考虑摩擦等因素的影响,液压马达提供的扭矩应大于该值,因此液压马达设计提供的最大扭矩为64 kN·m,足以满足极限要求。

2 齿轮强度分析计算对于齿轮的强度计算,一般校核的是齿轮齿面接触强度和齿根弯曲强度,现将两者作为标准来衡量齿轮强度是否满足要求。根据齿轮强度计算公式和表 1中齿轮参数,对齿轮强度进行校核。

| 名称 | 模数/mm | 齿数 | 分度圆直径/mm | 变位系数 | 压力角/(°) | 齿轮齿宽/mm | 齿条齿宽/mm | 齿顶高系数 | 顶隙系数 | 齿轮中心到齿条基准线距离/mm |

| 数值 | 25 | 12 | 300 | 0.5 | 20 | 180 | 160 | 1 | 0.25 | 162.5 |

齿根弯曲应力计算公式为[14]:

|

(2) |

式中:KF为弯曲疲劳强度计算的载荷系数,KF=KAKVKFαKFβ;KA为使用系数;KV为动载系数;KFα为齿间载荷分配系数;KFβ为齿向载荷分布系数;T为齿轮传递扭矩;ød为齿宽系数,ød=b/d1;b为齿宽;d1为分度圆直径;Z为齿轮齿数;YFS为复合齿形系数,YFS=YFaYSa;YFa为齿形系数,YSa为载荷作用于齿顶时的应力修正系数;Yε为齿形系数,Yε=0.25+0.75/εα;εα为重合度;m为模数。

齿面接触应力计算公式为[14]:

|

(3) |

式中:KH为接触疲劳强度计算的载荷系数,KH=KAKVKHαKHβ;KHα=KFα,KHβ为齿向载荷分布系数;u为传动比,由于是齿轮齿条机构,故u取无穷;ZH为节点区域系数;ZE为齿轮材料弹性影响因数;Zε为接触疲劳强度的重合度系数。

在之前的研究中,笔者通过齿轮强度校核公式进行理论计算,并将计算结果与有限元分析结果进行对比,发现理论计算结果与有限元分析结果存在一定的误差。分析认为,有限元分析模型的简化、加载的位置和大小、接触方式、约束方式以及运算简化处理等都会产生一定的误差,但误差在允许范围内。有限元分析结果更接近实际工况,可作为大模数重载齿轮齿条啮合强度的计算依据[15]。

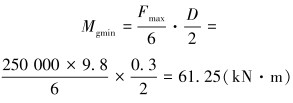

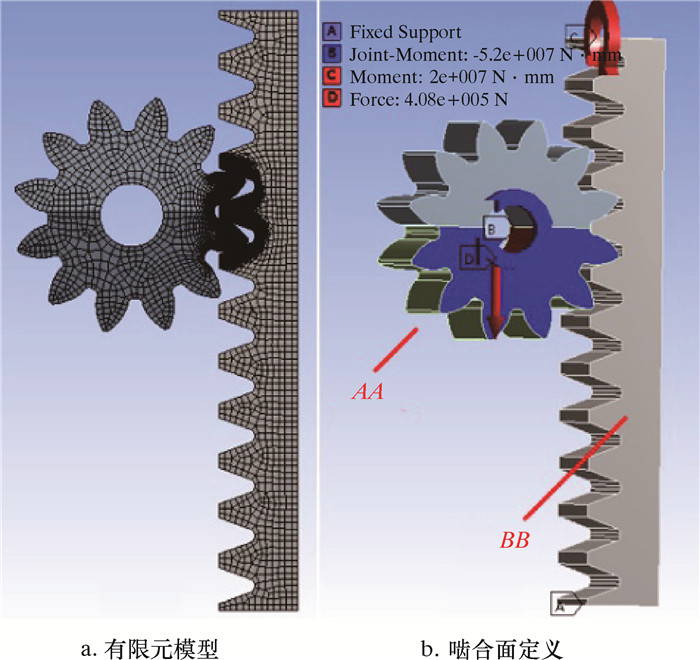

3 偏载作用下的有限元分析 3.1 有限元模型和载荷施加根据设计的井架整体高度33.6 m,齿轮运动行程21 m,钻机井架底座固定,井架上部变形相对于其他位置较大,齿轮受力更为复杂。因此,为便于分析,笔者从3组齿轮中选择齿轮箱上部一个齿轮和一小段齿条进行分析,建立了如图 2a所示的有限元模型,并对模型进行了网格划分,对接触部分进行了网格细化,网格单元质量良好。定义齿轮齿条啮合正面为AA面,齿条侧面为BB面,如图 2b所示。

|

| 图 2 有限元模型及啮合面定义 Fig.2 Finite element model and meshing surface definition |

对钻机满钩载起升状态下的齿轮齿条受力进行分析,假设6个齿轮均分大钩载荷,每个齿轮承受向下408 kN的钩载。齿轮承受的钩载主要集中在中心孔下部,为此对模型进行了切片处理。考虑驱动扭矩M1应大于驱动齿轮所需的最小扭矩Mgmin,故取M1=62 kN·m,顺时针旋转(如图 2b所示)。由于偏心所产生的附加弯矩由井架和齿条共同承受,齿条相对于整体井架截面积较小,研究只选取了部分齿条。分析中取M1=20 kN·m,弯矩施加在齿条上部,顺时针方向(见图 2b),即BB面为齿条受压面。

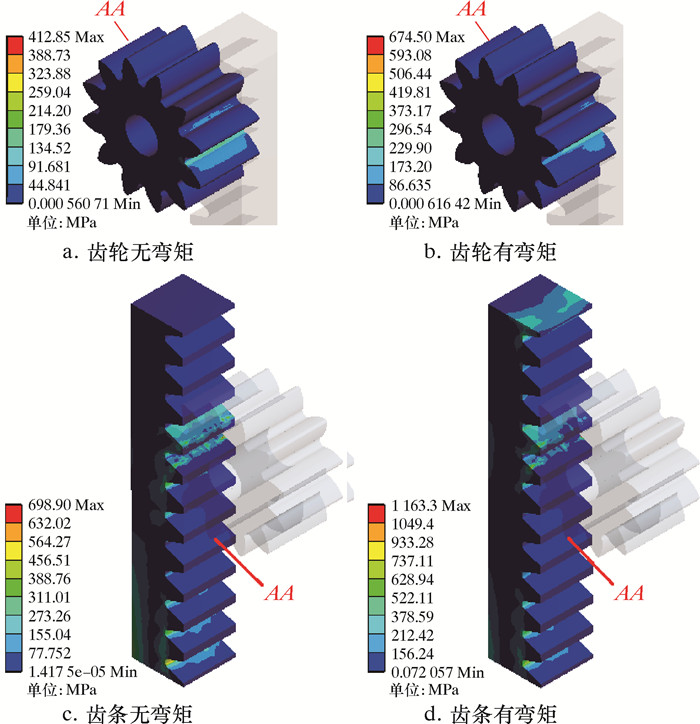

3.2 有偏载和无偏载时应力对比分析当钩载过大时,对井架产生的附加弯矩最大可以达到1 837.5 kN·m。钻机固定井架底座,随着管柱的起升,过大的附加弯矩极易造成井架倾覆,发生安全事故。因此分析了无附加弯矩和有附加弯矩情况下,即齿条上部弯矩M1为0和20 kN·m两种情况下齿轮齿条的应力情况,结果如图 3所示。

|

| 图 3 有弯矩和无弯矩下齿轮齿条应力云图 Fig.3 Stress distribution of rack and pinion with and without bending moment |

对比图 3a和图 3b可以发现,在无弯矩的情况下,齿轮应力集中在右侧齿轮顶部齿面处(从AA方向看),并在齿轮中部呈线性均匀分布。分析得出右侧为扭矩输入端(从AA方向看),右侧齿轮齿条作用明显,因此右侧应力相对集中。齿轮和齿条是线接触,接触位置在齿轮中部,为齿轮主要受力位置。应力在齿轮中部聚集,最大应力在即将啮合的下一个齿面处。当有弯矩作用时,齿轮的应力主要集中在中部接触区域,右侧应力逐渐减小,并且最大应力出现在左侧(从AA方向看),较无弯矩情况下最大应力增加了30%。

对比图 3c和图 3d可以发现,在无弯矩情况下,应力在齿条齿面分布均匀,齿条齿顶上应力集中程度高,最大应力在右侧(从AA方向看)。在有弯矩作用情况下,齿条齿顶处应力依旧集中程度高,但是齿面应力分布不均匀,应力主要集中在左侧(从AA方向看),即齿条受拉部位,最大应力在左侧(从AA方向看),较无弯矩情况下应力增加了32%。通过分析得出,弯矩对齿轮齿条作用明显,应力集中程度增加,对齿轮齿条的强度提出了更高的要求。

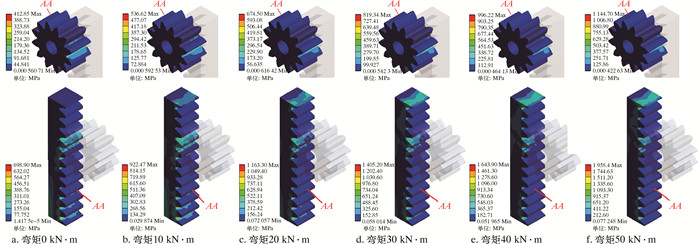

3.3 偏载对齿轮齿条的影响为了分析弯矩对齿轮齿条的具体影响程度,现对齿条顶部分别施加弯矩0、10、20、30、40和50 kN·m,对6种情况进行了有限元分析,得到了如图 4所示的应力云图。

|

| 图 4 不同偏载时齿轮齿条应力云图 Fig.4 Stress distribution of rack and pinion under different eccentric loads |

从图 4的应力云图可以发现,随着附加弯矩的增大,齿轮上的局部应力有明显向左侧移动的趋势(从AA方向看),即齿条的受拉侧,且应力聚集程度高。齿条上齿顶处的应力也出现了向左侧移动的趋势(从AA方向看),而且齿条齿面上的应力分布不均匀,呈现向左侧集中且程度高。

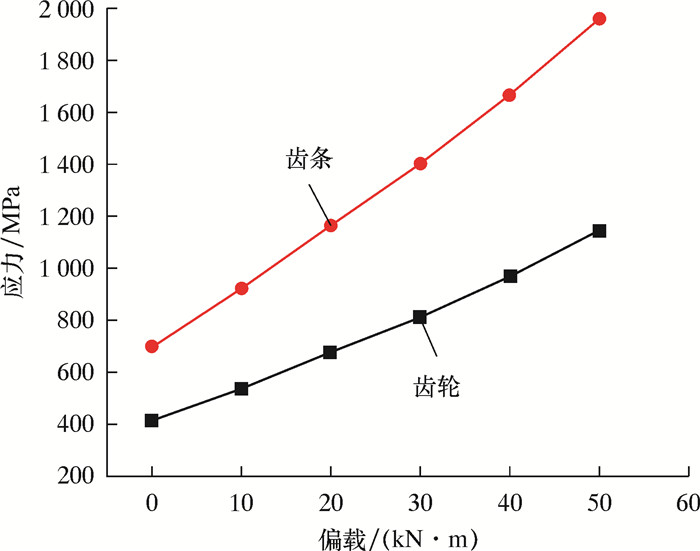

图 5为偏载对齿轮齿条应力的影响曲线。

|

| 图 5 偏载对齿轮齿条应力的影响曲线 Fig.5 Effect of eccentric load on the stress of the rack and pinion |

由图 5可以发现,随着附加弯矩的增加,齿轮齿条最大应力呈线性增加趋势。无附加弯矩时,齿轮和齿条最大应力分别为412.85和698.90 MPa;当附加弯矩达到50 kN·m时,齿轮和齿条应力分别达到1 144.70和1 958.40 MPa,分别增长177%和180%。由此可以得出,附加弯矩对齿轮齿条影响明显,齿轮齿条的应力会随着弯矩增加而增大;同时附加弯矩造成了齿轮齿条上局部应力集中,对齿轮齿条材料强度提出了更高要求。

4 动力学仿真研究采用ADAMS/View虚拟样机对满钩载起升状态下的传动系统齿轮齿条进行了仿真,分析了齿轮齿条的啮合情况。在加载方式上,动力学仿真加载和有限元分仿真相似,这里不再赘述。为了突出齿轮齿条的运动规律,动力学仿真所选取的齿条长度有所增加。为满足钻机的要求,仿真时设置起升速度为1.4 m/s。考虑钻机的摩擦因素和极限工况的最小起升扭矩,模拟液压缸控制系统,仿真中为齿轮提供的扭矩在62~64 kN·m之间,为钻机平稳运行提供了足够扭矩。钻机齿轮齿条采用黄油润滑,静摩擦因数和动摩擦因数采用ADAMS推荐值,分别为0.08和0.05。根据ADAMS推荐值,接触刚度系数K=1.0×105 N/mm,阻尼系数C通常设置为接触刚度的0.1%~1.0%,取C=50(N·s)/mm,其他数据采用推荐值或经验值。

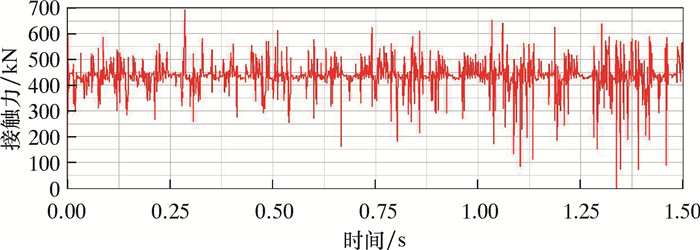

图 6为齿轮齿条接触力曲线。由图 6可知:在0.6 s之前,齿轮和齿条的啮合存在一定的冲击振动,表现在啮合力的波动上,但是整体冲击相对较小,曲线较为规律,说明齿轮齿条的啮合情况良好;在0.6 s之后,曲线的波动越来越大,而且存在接触力急剧减小的情况,分析认为齿轮和齿条的接触面积减小,存在着一定程度的脱开,并且齿轮越靠近齿条顶部,齿轮和齿条脱开情况越严重。

|

| 图 6 齿轮齿条接触力曲线 Fig.6 Rack and pinion contact force |

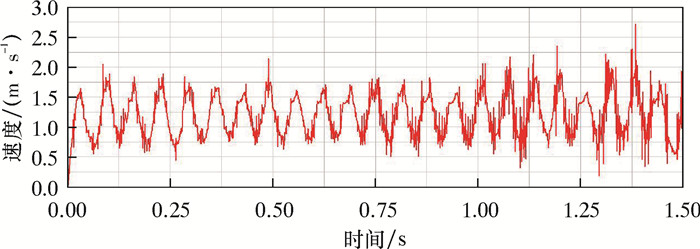

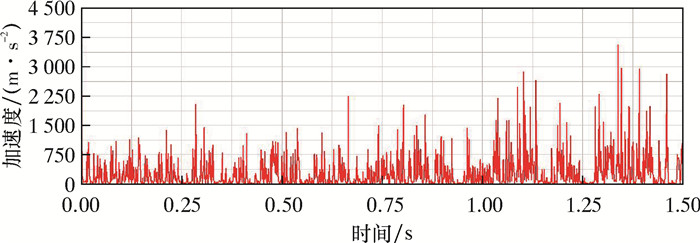

图 7是齿轮的速度曲线图。由图 7可知:在0.6 s之前,曲线呈现周期性的上下波动,并且在1.4 m/s处上下波动,规律较为明显;在0.6 s之后,曲线也呈现出一定规律的上下波动,但是局部范围波动异常剧烈。分析认为,由于受到偏载的作用,导致齿轮局部受力过大,出现短暂性卡死,造成局部波动异常。图 8的齿轮加速度曲线图也证明了由于齿轮局部受力过大,导致齿轮可能存在短暂性卡住状态,造成加速度波动异常。

|

| 图 7 齿轮速度曲线 Fig.7 Gear speed |

|

| 图 8 齿轮加速度曲线 Fig.8 Gear acceleration |

通过齿轮的虚拟样机仿真分析发现,在齿轮起升过程中,接触力存在急剧减小的情况。分析认为,齿轮和齿条接触面积减小,齿轮和齿条存在一定程度的脱开。同时通过齿轮速度和加速度曲线发现,曲线局部波动较大,认为齿轮和齿条的啮合可能存在短暂的卡死状态。齿轮的短暂卡死状态,对起升液压系统和齿轮齿条的强度提出了更高的要求。齿轮和齿条的脱开,轻则会造成齿轮和齿条轮齿折断,重则有可能因附加弯矩过大造成井架倾覆,严重影响钻机的平稳运行和钻井安全。

5 结论(1) 通过有限元分析,对比了有附加弯矩和无附加弯矩作用两种情况,发现附加弯矩会造成齿轮齿条齿面应力分布不均,并且应力向齿条受拉方向集中;同时随着附加弯矩的增大,最大应力呈线性增加并在齿条受拉方向集中程度增加,增大了齿轮齿条轮齿破坏的风险,这对齿轮齿条材料强度提出了更高要求。

(2) 通过动力学仿真发现,齿轮齿条接触力局部波动异常,存在急剧减小的情况,分析推断齿轮齿条存在一定程度的脱开;通过对齿轮速度和加速度曲线的分析,认为齿轮存在暂时性卡死,这严重影响了钻机的安全平稳运行和钻井安全。

| [1] |

王宏伟, 刘继亮, 张润松, 等. 国外多功能齿条齿轮钻机技术现状[J]. 石油机械, 2011, 39(9): 23-26. WANG H W, LIU J L, ZHANG R S, et al. Technical status of foreign multi-function rack and pinion drilling rig[J]. China Petroleum Machinery, 2011, 39(9): 23-26. |

| [2] |

王进全, 王维旭. 国外钻机技术现状及我国的发展策略[J]. 石油机械, 2011, 39(6): 65-69. WANG J Q, WANG W X. Present situation of drilling technology abroad and development strategy of our country[J]. China Petroleum Machinery, 2011, 39(6): 65-69. |

| [3] |

张兴权, 何广德, 郑如, 等. 齿轮齿条的接触应力研究[J]. 机械传动, 2011, 35(7): 30-32. ZHANG X Q, HE G D, ZHENG R, et al. Contact stress analysis of gear and rack[J]. Journal of Mechanical Transmission, 2011, 35(7): 30-32. DOI:10.3969/j.issn.1004-2539.2011.07.007 |

| [4] |

曹宇光, 张卿, 张士华. 自升式平台齿轮齿条强度有限元分析[J]. 中国石油大学学报(自然科学版), 2010, 34(6): 120-124. CAO Y G, ZHANG Q, ZHANG S H. Strength alalysis of rack and pinion of jack-up platform by finite element mothod[J]. Journal of China University of Petroleum(Edition of Natural Science), 2010, 34(6): 120-124. DOI:10.3969/j.issn.1673-5005.2010.06.023 |

| [5] |

方宗德, 李建华, 彭先龙, 等. 弧线齿面齿轮应力过程分析[J]. 航空动力学报, 2012, 27(12): 2814-2820. FANG Z D, LI J H, PENG X L, et al. Analysis of stress process for face gear with arcuate tooth pinion[J]. Journal of Aerospace Power, 2012, 27(12): 2814-2820. |

| [6] |

唐进元, 刘艳平. 直齿面齿轮加载啮合有限元仿真分析[J]. 机械工程学报, 2012, 48(5): 124-131. TANG J Y, LIU Y P. Loaded mashing simulation of face-gear drive with spur involute pinion baled on finite element analysis[J]. Journal of Mechanical Engineering, 2012, 48(5): 124-131. |

| [7] |

徐长航, 吕涛, 陈国明, 等. 自升式平台齿轮齿条升降机构错齿优化动力学分析[J]. 机械工程学报, 2014, 50(19): 66-72. XU C H, LÜ T, CHEN G M, et al. Dynamic performance analysis of jack-up platform's jacking system with staggering tooth[J]. Journal of Mechanical Engineering, 2014, 50(19): 66-72. |

| [8] |

张义民, 路金昌, 胡鹏. 转速及扭矩对啮合齿轮副非线性特性影响分析[J]. 东北大学学报(自然科学版), 2014, 35(3): 397-401. ZHANG Y M, LU J C, HU P. Non-linear characteristics analysis of gear pair with the impact of rotational speed and torque[J]. Journal of Northeastern University(Natural Science Edition), 2014, 35(3): 397-401. DOI:10.3969/j.issn.1005-3026.2014.03.021 |

| [9] |

张靖, 陈兵奎, 康传章, 等. 计及齿面摩擦的直齿轮动力学分析[J]. 振动与冲击, 2012, 31(21): 126-132. ZHANG J, CHEN B K, KANG C Z, et al. Dynamic analysis for spur gears considering friction effect[J]. Journal of Vibration and Shock, 2012, 31(21): 126-132. DOI:10.3969/j.issn.1000-3835.2012.21.025 |

| [10] |

周旭辉, 疏舒, 马俊. 基于ADAMS的小齿轮齿条动力学仿真分析[J]. 船海工程, 2012, 41(5): 119-121. ZHOU X H, SHU S, MA J. Dynamic simulation analysis of pinion-rack based on ADAMS[J]. Ship & Ocean Engineering, 2012, 41(5): 119-121. DOI:10.3963/j.issn.1671-7953.2012.05.032 |

| [11] |

刘旭南, 赵丽娟, 高猛, 等. 基于强度理论及虚拟仿真相结合的行星减速机构可靠性分析[J]. 中国安全生产科学技术, 2016, 12(2): 33-38. LIU X N, ZHAO L J, GAO M, et al. Reliability analysis on planetary reduction mechanism based on combination of strength theory and virtual simulation[J]. Journal of Safety Science and Technology, 2016, 12(2): 33-38. |

| [12] |

雷娜, 常玉连, 边城, 等. 齿轮齿条钻机起升系统啮合特性分析[J]. 机械传动, 2015, 39(11): 106-109. LEI N, CHANG Y L, BIAN C, et al. Meshing characteristics analysis of the gear rack drilling rig hoisting system[J]. Journal of Mechanical Transmission, 2015, 39(11): 106-109. |

| [13] |

任福深, 马若虚. 齿轮齿条钻机起升系统多体动力学建模与分析[J]. 科学技术与工程, 2012, 12(20): 4896-4899. REN F S, MA R X. Multi-body dynamics modeling and simulation of hoisting system of the gear and rack drilling rig[J]. Science Technology and Engineering, 2012, 12(20): 4896-4899. DOI:10.3969/j.issn.1671-1815.2012.20.009 |

| [14] |

全国齿轮标准化技术委员会.渐开线直齿和斜齿圆柱齿轮承载能力计算方法: 工业齿轮应用: GB/T 9406-2003[S].北京: 中国标准出版社, 2003: 1-40. National Technical Committee for Standardization of Gears.Calculation method for bearing capacity of involute spur gear and helical gear: industrial gear applications: GB/T 9406-2003[S]. Beijing: Standards Press of China, 2003: 1-40. |

| [15] |

冯定, 亢博文, 施雷, 等. 大模数重载齿轮齿条接触强度分析[J]. 石油机械, 2018, 46(8): 14-19. FENG D, KANG B W, SHI L, et al. Analysis of contact strength of large module heavy load rack and pinion[J]. China Petroleum Machinery, 2018, 46(8): 14-19. |