0 引言

我国提出的“中国制造2025”要求工业生产要由数字化向智能化转变。国外也提出与之相对应的发展目标,如德国的“工业4.0战略”、日本的“社会5.0战略”、美国的“先进制造业伙伴计划”等。由此可见智能化已是工业生产领域的下一焦点。

石油钻采装备和油气钻井行业经过国家“十二五”和中石油“十二五”发展规划已经在四单根立柱钻机、5 000/7 000 m自动化管柱处理系统等产品技术领域取得一定突破。新型自动化技术和产品的应用使效率得到有效提升,钻井成本得以控制,作业安全性大幅提升。其中,库车地区2015年的平均钻井周期为290 d,比2010年少237 d,平均钻井周期缩短44%;四单根立柱钻机的应用使起下钻速度提高15%,整个钻井周期缩短6%,钻井成本节约近400万。因此,在石油钻采装备成功应用自动化技术的基础上,中石油“十三五”发展规划中将深井/超深井的钻井周期缩短15%和复杂钻井事故处理效率提高50%定为发展目标。其中在钻采装备和油气钻井行业的主要技术发展方向为:自动化和智能化钻井/完井技术与装备,大数据、工业软件、信息及服务方面的技术升级,钻井智能优化软件和远程诊断支持系统的开发等[1]。

笔者主要针对智能培训(Virtual Reality, VR)、智能产品(Artificial Intelligence, AI; Remote Operated Vehicle, ROV)和智能服务(大数据和物联网)在钻机及钻井中的应用展开论述,分析智能技术在该领域的应用前景。

1 VR技术VR系统作为一种用户与计算机的互动接口,可通过视觉、听觉和触觉等途径实现实时交互仿真,一般包括基于现实的3D虚拟场景、显示终端和操作终端等。工业VR仿真可应用于实际设备运行危险系数或花费高的工况,特别适用于石油钻机的仿真与培训。

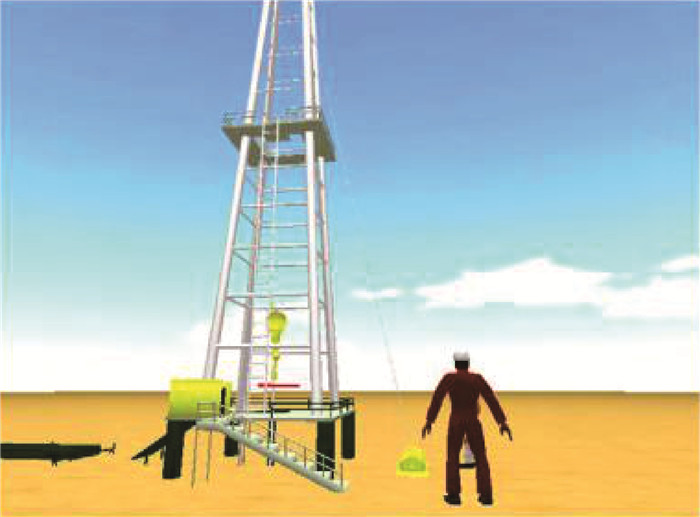

1.1 陆地钻机操作培训 1.1.1 多人协作VR培训系统基于VR技术开发多人协同作业环境,模拟钻探现场作业工况,包括司钻、副司钻、井架工和钻工等。真实钻井过程中的常见故障开发基于VR的故障处理和考核评价等虚拟培训功能模块,实现对现场操作人员的培训。图 1为VR系统的培训界面示意图[2]。

|

| 图 1 培训界面 Fig.1 Training interface |

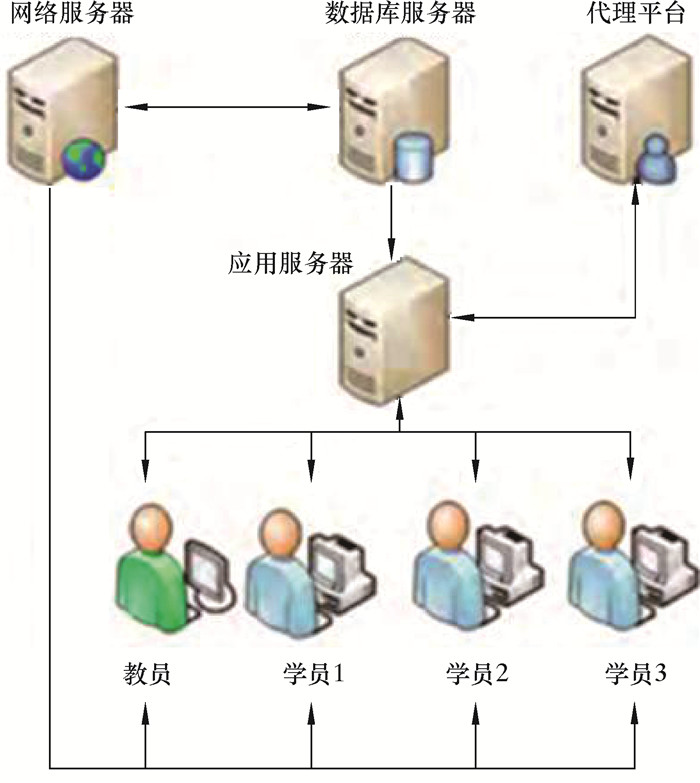

钻机操作仿真培训系统由系统架构、虚拟场景和工况设置3部分组成。系统架构基于C/S架构开发,包括网络服务器、数据库服务器、代理平台、应用服务器和客户端,如图 2所示。

|

| 图 2 钻机操作仿真培训系统架构 Fig.2 System architecture |

网络服务器是通过网络浏览器访问VR系统的接口,包括项目信息、登录系统、对话程序和VR内核等。数据库服务器用于存储用户数据和VR环境数据。数据库服务器分别需要与网络服务器和应用服务器通信。代理平台用于创建和开始代理进入VR仿真环境。该平台直接与应用服务器通信。应用服务器可管理并修改仿真培训系统,实现系统在多个角色中共享仿真环境、可开始停止培训程序、保持培训状态以及管理考核评价体系等。

客户端包括两种用户类型:学员和教员。每种用户类型在网络对应一种接口。学员仅有操作权限,教员除具有学员权限之外,还可设置运行环境、工艺参数和钻井事故等。

用户进入操作培训场景需提供特定的用户名和密码,系统会自动对应其所属的信息,并打开相应的场景。虚拟场景如图 3所示。

|

| 图 3 虚拟场景 Fig.3 Virtual scene |

教员登录后可设置培训项目的参数,如钻井类型、井深数据和地质结构等特性,编辑培训项目所需的人员数量以及工种,多视角监控操作进程和考核项等。

根据培训科目需要,首先选取培训项目,包括组装、操作和故障排查等。其中组装培训主要进行关键部件连接、钻机起升、平移和搬运等作业。操作培训主要包括建立根、起钻、下钻、钻进和甩钻等。故障排查培训包含液压故障、电气故障和紧急关井等方面的培训。

根据实际考核需要还可以设置各培训项的输入、更改环境及部分设备故障等情况。学员根据实际需要自主分析原因,并解除故障,保障作业正常进行。

最终系统会生成培训结果的评价报告,详细列出不符合操作规程的工况和改进建议。若钻井事故未正确处理,则会立即终止培训程序。

1.1.2 雪姆VR培训系统美国雪姆公司用ForgeFX仿真培训平台开发的VR钻机培训系统用于培训操作人员如何安全高效地操作钻机,快速掌握新型钻井工具的使用方法,司钻房控制或远程控制钻机数字样机,由VR系统模拟钻机步进操作,以及自动井架工高位管柱的自动化排放等。基于VR的钻机操作仿真培训系统可模拟现场工况和视角[3]。图 4为雪姆公司VR培训系统下的钻机全貌和司钻房内部布局。

|

| 图 4 雪姆公司VR培训系统 Fig.4 Schaum VR training system |

1.2 JackVR沉浸式仿真平台

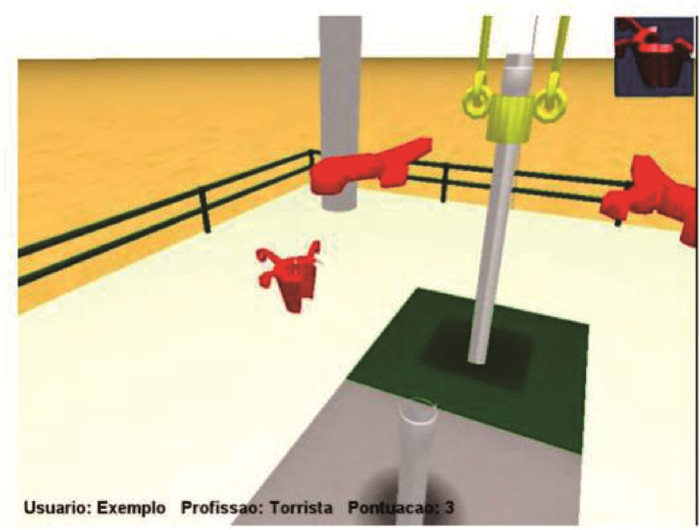

JackVR交互式培训系统提供自升式钻井平台插桩工况的沉浸式VR仿真环境,该系统可模拟天气变化、海水流动和海底地势等多种环境因素对插桩的影响。在自升式平台插桩操作的过程中,JackVR为操作者提供简单的人机界面控制钻机,有助于操作者应对来自多个层面的挑战。可设置的环境参数包括海浪、海风、水深和作业区域等,并用光线投射交互技术加强空间感的真实性。图 5为用户插桩操作过程。

|

| 图 5 用户插桩操作过程 Fig.5 Simulated jackup operation by users |

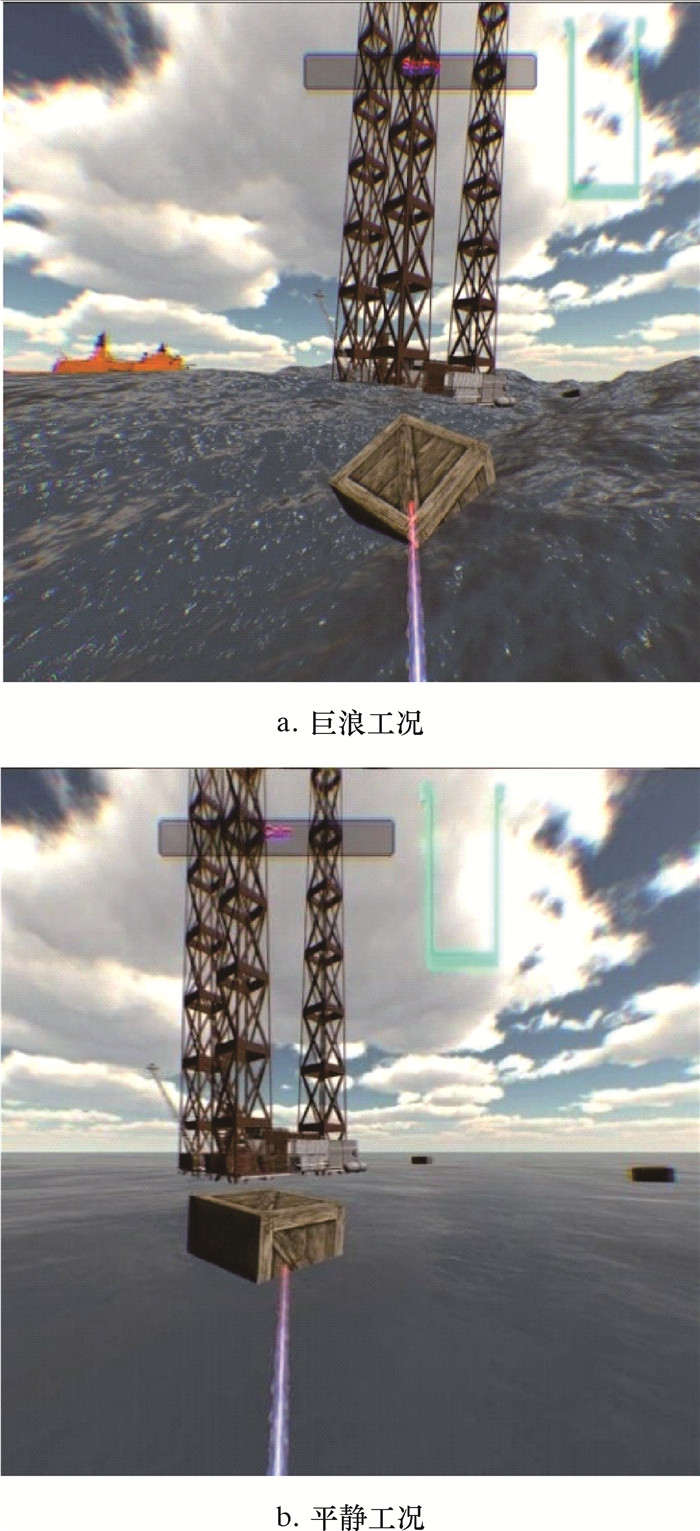

JackVR仿真系统由以下4部分组成[4]:环境模拟模块、提示和报警消息生成模块、原机状态模块和交互式可视化模块。

1.2.1 环境模拟模块该模块模拟环境变化对钻机倾斜和移动的影响。模块内的物理模型可计算环境变化对钻机施加的水平和垂直分力,如波浪流和船体重力等[4]。

1D噪声函数生成的随机值视为海况变化对平台施加的外力,其输出值直接影响钻机倾斜角度。另外,海洋水深变化对插桩的影响也将作为主要参数进行计算[4]。

1.2.2 提示和报警消息生成模块该模块以可视化信息提示的方式报告插桩状态。报警参数包括海浪状况(平静、常规和大浪)、桩腿深度、海水深度、船体状态及海床地势类型等[4]。

1.2.3 原机状态模块该模块反映了整个仿真的全部状态,并最终判定插桩是否成功。开始仿真操作前用户应设置一系列参数,系统自动判断操作的难易程度并生成相应的参数。仿真系统根据设置的难度生成允许操作失误的次数。

1.2.4 交互式可视化模块该模块运行环境为立体声头戴显示系统(HMD)。人机交互内容包括文本消息、声音、图形和动画等多种表现形式。该模块通过触及不同感官提升用户操作的沉浸感[4]。图 6为虚拟插桩界面。其中图 6a为巨浪插桩工况,图 6b为平静插桩工况。

|

| 图 6 虚拟插桩界面 Fig.6 Virtual jackup operation interface |

2 AI算法应用 2.1 海洋平台选择

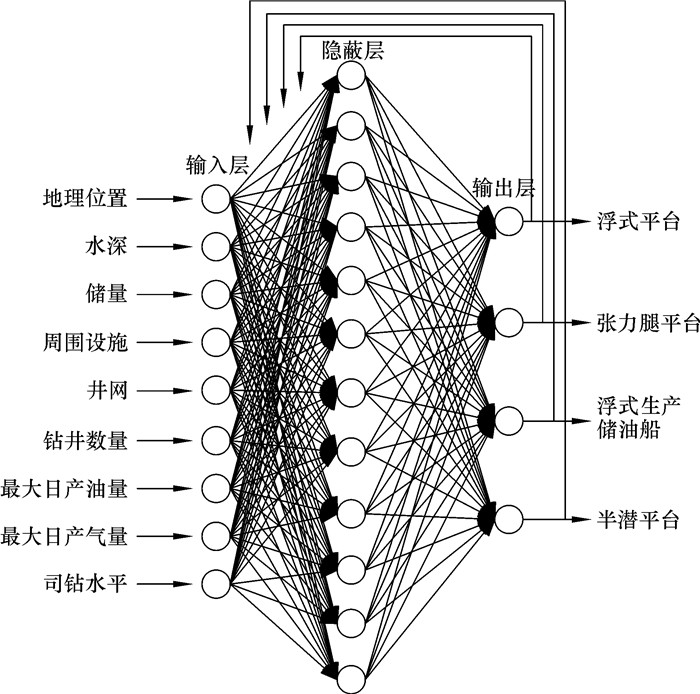

海洋平台类型的选择需要综合多方面因素,一般包括作业区域、水域风浪特征、水深、预期作业时间、钻井花费及操作人员经验等。基于反向传播人工神经网络(BPNNs)的AI算法模型适用于深水浮式平台选择,利用具有9输入节点和包含5个模型函数(技术成熟度、现场开采时间、成本、操作经验及风险)的隐蔽处理层选择最合适的海洋钻井平台类型(浮式平台、张力腿平台、浮式生产储油船及半潜式平台等)。基于BPNNs的钻井平台选择模型如图 7所示[5]。

|

| 图 7 基于BPNNs的钻井平台选择模型 Fig.7 Drilling platform selection model based on BPNNs |

2.2 钻头选择

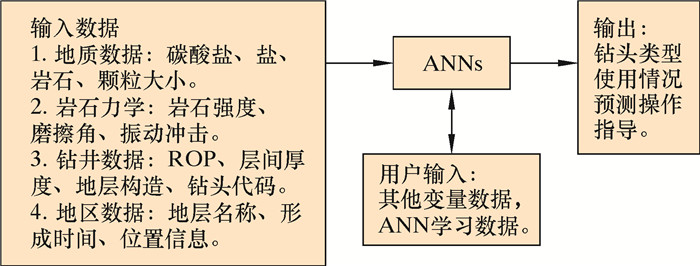

经过训练的人工神经网络(ANNs)是一种重要的数据分析方法。应用ANNs选择钻头时,根据以往的使用经验信息和用户定义数据库可得到最优的钻头使用方案。基于ANNs的钻头选择模型如图 8所示。

|

| 图 8 基于ANNs的钻头选择模型 Fig.8 Bit selection model based on ANNs |

数据库信息包括针对不同岩层的IADC钻头代码、岩层结构数据、地质信息、压实特性以及针对该岩石特性的常规ROP参数等。用户输入数据后,ANNs可自学习、纠正信息和数值,针对特定钻井环境选择合适的钻头,如PDC钻头、牙轮钻头、合金钻头及混合钻头等[5]。

2.3 钻井参数优化在钻采装备控制系统中,AI技术可精确地预测钻井参数变化对设备和钻井的影响,可用于分析摩擦阻力和改善机械钻速(ROP)效果。

2.3.1 摩擦阻力分析摩擦阻力会阻止钻进,特别是在水平井、斜井和定向井作业中。若未精确计算摩擦力并将其抵消,将会造成严重的事故,如钻具卸扣和损坏钻具等。在钻井工艺设计阶段和钻井过程中提升水平段,摩擦阻力计算的准确性可有效延长钻头使用寿命,减少起下钻次数,降低钻具粘连等风险。

使用ANNs可准确预测摩擦阻力和下钻时钻柱与井壁的接触力。将ANNs经过适当的训练可确定井底接触力和摩擦阻力、钻柱与井壁的径向间隙、松弛载荷、钻柱弯曲刚度及其他弹性参数。

在实际应用中,经过反复模拟训练后输出参数误差(模型与实际测量值之间的误差)的百分比可控制在0%~4%[5]。

2.3.2 最优ROP设置为实现钻头使用寿命、钻进速度与适应当前地质结构三者之间的最优设置,关键因素是ROP参数。司钻应结合钻头特性、随钻数据和钻机工作参数及时调整送钻速度与扭矩等。但依经验判断的误差较大,应将上述信息参数化并进行科学计算,从而得出最优ROP设置。

基于ANNs算法的钻速优化系统可检查地质结构与钻头的相容性,并可实现根据随钻数据自动计算合理的控制参数,进而实现最优的钻头使用寿命和ROP。该系统还可有效地延长钻头和随钻工具的使用寿命、减少起下钻频次[5]。

2.4 其他应用研究埃克森美孚于2016年10月声明,其正在与MIT共同设计用于检查海底原油的勘察AI机器人。若该产品研发成功,则可保护海洋环境避免被原油污染,同时发现海底储备的石油资源。

俄罗斯天然气工业股份公司(Gazprom)与俄罗斯综合搜索引擎公司(Yandex)共同探讨了AI和机器学习相关技术在石油天然气领域的应用情况,主要针对钻井和完井工程、中端原油精炼方法以及工艺过程优化等[6]。

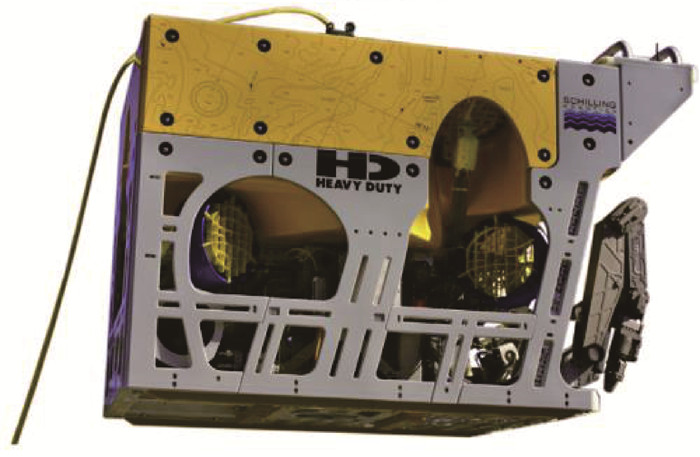

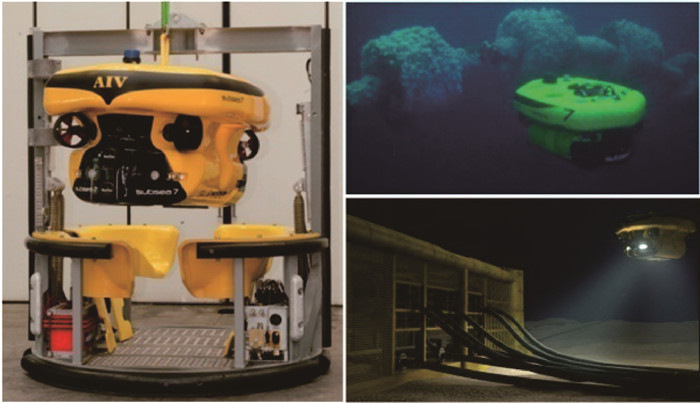

3 ROV技术及应用ROV是一种用于人员无法到达的深海区域作业的水下机器人,操作员远程控制操作,操作终端与ROV之间通过一根电缆连接。深水钻探用ROV如图 9所示。按体积和性能ROV可分为监视级ROV(OCROV)、中级ROV(MSROV)、工作级ROV(WCROV)以及特种ROV,各类ROV的特点如表 1所示[7]。其中,特种ROV专为某一工种定制开发的专用ROV。针对海洋钻探工况,一般使用37~74 kW之间的大型MSROV或轻型WCROV。

|

| 图 9 深水钻探用ROV Fig.9 ROV for deep water drilling |

| 类别 | 电压/V | 遥感类型 | 适应水深/m | 布放方法 | 推进器 | 液压系统流量/(L·min-1) |

| OCROV | 110/220(AC 2P) | 铜缆 | <300 | 手动 | 电力 | — |

| MSROV | 440/480(AC 3P) | 铜缆或光纤 | 1 000~3 000 | 吊机或专用工具 | 电液 | 15 |

| WCROV | 3 000(AC 3P) | 光纤 | >3 000 | 专用工具 | 液压 | 70 |

随着行业技术发展,ROV的应用已不限于钻采工具的水下安装。新型ROV的技术革新方向为常规ROV集成新型检测技术或新结构的ROV。

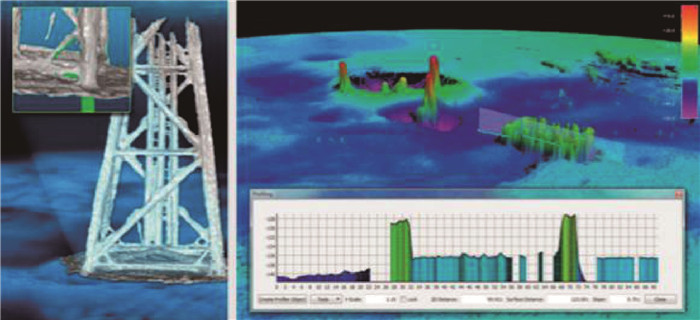

3.1 ROV的新型检测技术 3.1.1 检查海底环境深海钻探时,开始安装设备和钻井前应检查海底状况。在海底地图测绘过程中,ROV除携带常规压力传感器和声纳之外,还装有多音束测深仪(MBES)和侧向扫描声纳(SSS)等新型传感器。这样可有效提高测量的效率和精度。结合3D声学定位和激光技术创建实时3D模型。3D声纳结构探测如图 10所示。不仅如此,在海底油气生产过程中,ROV还可用于油气管道检查,综合MBES技术和SSS技术可实时监测被海底物质掩埋的油气管道[8]。

|

| 图 10 3D声纳结构探测 Fig.10 3D sonar structure detection |

3.1.2 辅助钻井

钻井船或浮式平台作业时,ROV用于远程操作吸力锚、测量垂直-水平基准线、通过陀螺仪和摄像头测量下锚状况以及常规水下作业等。ROV处理BOP如图 11所示[7-8]。

|

| 图 11 ROV处理BOP Fig.11 BOP handling by ROV |

3.2 新结构的ROV

在传统ROV的结构基础上进行改进设计,使其更适用于某一特定工况,称之为新结构ROV。较具代表性的有自主检查工具(AIV)[9]和电驱动ROV(E-ROV)[10]。

3.2.1 AIVi-Tech公司与SeeByte公司共同开发的AIV为一种自主式智能水下检查工具。该工具无需连接任何电缆,本体集成电池可连续使用24 h,并设专用回收篮,完成水下检查任务后自动返回停泊位。工具可适应3 000 m的工作水深,具有Wi-Fi、卫星、高带宽水下无线通信以及选装有线通信4种通信方式。AIV集成的传感器包括3D前向声纳、剖面声纳、彩色摄像头和底部摄像头等。AIV通过剖面声纳跟踪水下油气管道、隔水管以及结构件,其视频范围为1.5~3.0 m[9]。AIV及其工作状态如图 12所示。

|

| 图 12 AIV及其工作状态 Fig.12 AIV and its working status |

3.2.2 E-ROV

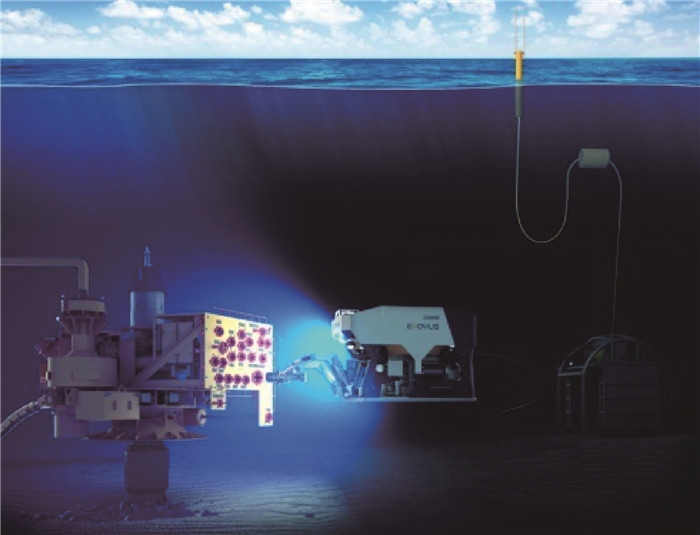

E-ROV采用电池供电,无需任何水面支持系统,可用于水下检查和操作阀门等。E-ROV通过4G网络与远程支持中心通信,4G网络的天线位于水平面之上,可实时传输数据和高清视频信号。E-ROV可适应1 000 m的水深[10],其工作状态如图 13所示。

|

| 图 13 E-ROV工作状态 Fig.13 E-ROV working status |

4 大数据与物联网结合技术

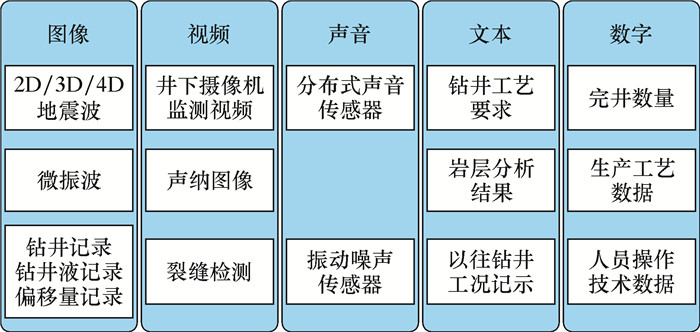

应用大数据技术可将钻机工作过程中传感器测量的数据进行结构化处理,其可处理和分析的数据类型如图 14所示。数据类型包括图像、视频、声音、文本和历史数据等,所涉及的传感器包括位移传感器、压力传感器、接近开关、CCTV、气体检测传感器以及其他测量设备等[11]。通过将结构化的数据进行实时分析,以提高钻机的生产效率,缩短停机时间,优化设备运行。

|

| 图 14 大数据类型 Fig.14 Big data type |

4.1 钻前应用

基于所有已有钻井的过程数据和地质测量数据等,设计钻井工艺,提出在不同地层钻机的钻速、扭矩、钻压和泵冲等参数设置建议,有效提升钻机的自动送钻效率。在物料准备阶段,可合理计算所需钻井液类型和用量以及钻头消耗情况等,预估钻井成本。

4.2 钻井过程应用 4.2.1 实时分析钻井时,应用随钻测量数据,基于机器学习算法进行大数据分析,感知井下状况,能够有效预测可能出现的问题,如井涌、卡钻、反扭矩和振动等,同时针对问题快速提供合理的参数设置建议,优化设备操作,降低事故概率。

GE公司为Maersk公司开发的大数据分析系统在其海洋钻井平台中进行试验,目前针对常规钻井设备安装了250个传感器,通过本地客户端将数据采集打包并回传至GE的工业数据中心。工业数据中心的历史数据服务器将数据转化为标准格式、分类、运算和专家数据库分析等一系列的处理后,得出大数据处理结果。Maersk要实现的首个目标是依托大数据分析结果,通过提升设备运行效率和增加产能的方法将设备维护费用降低20%[12]。

另外,罗克韦尔自动化将电潜泵的变频控制器连接至微软Azure云平台,可远程连续监视泵和变频器的工作状态,诊断设备的健康状况。该系统目前正在Hilcorp公司应用[13]。

4.2.2 维护保养提示应用大数据技术可优化配置,预估并避免非计划停机事件,推荐进度安排规划,改进维修保养计划。根据GE提供的数据,全球有超过13万台电潜泵正在运行,处理的原油占总量的60%[14]。通过大数据分析可计算电潜泵的损坏时间,并给出推荐的处理方法以避免造成过度浪费。

除此之外,Drillmec公司的诊断服务(DDS)功能[15]和钻井助手系统(DMS)[16]、NOV公司的eHawk系统[17]等都是基于物联网将本地数据传输至远端办公室进行大数据分析,从而为现场提供合理的技术指导。

4.3 数据安全问题随着信息化和物联网等技术的应用,也引入了网络数据安全的问题。若钻井平台网络被黑客接入,设备运行数据将被窃取。另外,网络攻击者恶意远程操作关键设备(如关断防喷器等)将会造成重大的经济损失甚至安全事故。据统计,2013年至2014年之间,全球超过53%的能源公司计算机遭受黑客攻击,石油天然气公司平均每天遭受540次计算机攻击[18]。2016年能源行业遭受的黑客攻击次数在工业领域排名第2,大约3/4的美国能源公司遭受过黑客攻击[19]。因此,提升大数据和物联网数据安全的重要性高于大数据相关技术在本行业的应用。

5 结束语通过钻机VR操作培训技术的应用有助于提高操作人员的沉浸感和操作的真实性,学员印象更为深刻,同时还降低了培训成本,使得学员快速掌握新技术并熟练操作。通过AI算法对设备选型、对钻井参数等进行优化,可提高设计的准确性和效率。ROV借助新型自动化技术扩展了应用范围。大数据分析为钻机的故障预警和异常事件处理等提供专业的理论依据。综上所述,新技术的应用应注意以下两点:

(1) 国外钻机和钻井领域在技术提升方面迈开了创新的步伐,敢于尝试新型自动化技术,取得一定的成绩。该技术在国内尚属起步阶段,应学习借鉴已有的成功经验,并结合自身的工况特点发展专项技术。

(2) 新型自动化技术在本领域的应用还有很大的发展空间,钻采装备可进一步优化,钻井效率可进一步提升,数据分析可进一步加强。在引入新技术的同时还应同步解决数据安全问题,否则会适得其反。

| [1] |

WANG H G, GE Y H, SHI L. Technologies in deep and ultra-deep well drilling:Present status, challenges and future trend in the 13th Five-Year Plan period(2016-2020)[J]. Natural Gas Industry B, 2017, 4(5): 319-326. DOI:10.1016/j.ngib.2017.09.001 |

| [2] |

BRASIL I S, NETO F M M, CHAGAS F S, et al. An intelligent and persistent browser-based game for oil drilling operators training[C]//2011 IEEE 1st International Conference on Serious Games and Applications for Health, Nov.16-18, 2011, Braga, Portugal: IEEE, 2011: 1-9. https://www.computer.org/csdl/proceedings-article/segah/2011/06165431/12OmNClQ0AQ

|

| [3] |

FORGEFX. Gas and oil, virtual reality drilling rig training simulator[EB/OL].[2018-06-08].http://forgefx.com/gas-oil-drilling-drilling-rig-training-simulator/.

|

| [4] |

MOSTAFA A E, TAKASHIMA K, SOUSA M C, et al. JackVR: a virtual reality training system for landing oil rigs[C]//International Symposium on Visual Computing, 2015: 453-462. https://link.springer.com/chapter/10.1007%2F978-3-319-27863-6_42

|

| [5] |

BELLO O, HOLZMANN J, YAQOOB T, et al. Application of artificial intelligence techniques in drilling system design and operations:a review of the state of the art[J]. JAISCR, 2015, 5(2): 121-139. |

| [6] |

SENNAAR K. Artificial intelligence in oil and gas-comparing the applications of 5 oil giants[EB/OL].[2018-05-14].https://www.techemergence.com/artificial-intelligence-in-oil-and-gas/.

|

| [7] |

CHRIST R D, SR WERNLI R L. The ROV manual[M]. 2nd ed. Oxford: Elsevier Ltd, 2014: 3-5, 9-10, 18-19, 651-653.

|

| [8] |

SHUKLA A, KARKI H. Application of robotics in offshore oil and gas industry-a review part Ⅱ[J]. Robotics and Autonomous Systems, 2016, 75(B): 508-524. |

| [9] |

SUBSEA7. Autonomous inspection vehicle.[EB/OL].[2018-08-27].http://www.subsea7.com/content/dam/subsea7/documents/technologyandassets/LoF%20AIV.pdf.

|

| [10] |

OCEANNERING. ROV-E-ROV[EB/OL].[2018-08-27].https://www.oceaneering.com/datasheets/ROV-E-ROV.pdf.

|

| [11] |

BAAZIZ A, QUONIAM L. How to use Big Data technologies to optimize operations in Upstream Petroleum Industry[J]. International Journal of Innovation, 2013, 1(1): 30-42. |

| [12] |

WORLDOIL. Maersk Drilling to boost efficiency through Big Data[EB/OL].[2018-08-05].https://www.worldoil.com/news/2016/11/22/maersk-drilling-to-boost-efficiency-through-big-data.

|

| [13] |

Microsoft Corporate Blogs. Fueling the oil and gas industry with IOT[EB/OL].[2018-07-26].https://blogs.microsoft.com/iot/2014/12/04/fueling-the-oil-and-gas-industry-with-iot/.

|

| [14] |

WIKIPEDIA. Prescriptive analytics.[EB/OL].[2018-07-26].https://en.wikipedia.org/wiki/Prescriptive_analytics.

|

| [15] |

DRILLMEC. DDS catalogues.[EB/OL].[2018-08-27].http://www.drillmec.com/en/df/dds-catalogue/.

|

| [16] |

ORILLMEC. DMS catalogues[EB/OL].[2018-08-27]. http://www.drillmec.com/en/df/dms-catalogue/.

|

| [17] |

NOV. eHawkTM remote support[EB/OL].[2018-08-27].https://www.nov.com/Segments/Rig_Systems/Aftermarket/eHawk_Remote_Support.aspx.

|

| [18] |

TIM H. Cyber 9/11: is the oil & gas industry sleepwalking into a nightmare?[EB/OL].[2018-06-19].https://www.oilandgasiq.com/strategy-management-and-information/whitepapers/Cyber-9-11-is-the-gil-gas-industry-sleepwalking-in/.

|

| [19] |

MITTAL A, SLAUGHTER A, ZONNEVELD P. Protecting the connected barrels[EB/OL].[2018-06-19].https://www2.deloitte.com/content/dam/insights/us/articles/3960-connected-barrels/DUP_Protecting-the-connected-barrels.pdf.

|