2. 长庆油田分公司第一采油厂

2. No.1 Oil Production Plant, PetroChina Changqing Oilfield Company

0 引言

在钻井行业,与岩屑相关的井下摩擦是极为重要的现象,是诸多试验和理论研究的主题。由于轴向和旋转钻杆运动改变了水力直径和表面粗糙度,量化和模拟井下摩擦变得极为复杂。1996年,A.L.MARTINS等[1]试验研究了静态岩屑床的最大岩屑与井壁之间的摩擦因数和流体与岩屑床界面的剪切应力,发现摩擦因数与流体雷诺数、颗粒直径与水力直径的比、非牛顿流体特性指数成函数关系。1995年,R.C.MCCANN等[2]采用牛顿流体和非牛顿流体试验研究了钻杆旋转对窄环空压力损失的影响,结果表明,对于层流,环空压力损失随转速的增大而减小,而对于紊流,较高的转速导致环空压力增大,而且还发现,环空压力损失随钻井液黏度的增大而增大,随钻杆偏心率的增大而减小。2015年,O.ERGE等[3]利用赫-巴流体试验研究了水平井中处于压缩和自由模式下钻杆旋转对摩擦压力损失的影响,发现偏心结合旋转引起层流过早向紊流转变,且偏心率增大导致压力损失减小;钻杆压缩增加导致压力损失减小,而对于自由钻杆,压力损失随转速的增大而增大。

2000年,G.OOMS和M.P.ESCUDIER等[4-5]分别试验和数值研究了钻杆旋转对牛顿流体流动的影响,认为钻杆旋转和偏心增大了压力损失,增大值取决于间隙宽度、偏心率和泰勒数。同年,M.P.ESCUDIER等[5]还研究了钻杆旋转对压力损失的分离效应,发现当偏心率小于0.3时,范宁摩擦因数和雷诺数的乘积几乎不变;而当偏心率介于0.3和0.8之间时,范宁摩擦因数与雷诺数的乘积值与不旋转时的值接近;当偏心率介于0.8和1.0之间时,范宁摩擦因数与雷诺数的乘积值意外减小,然后增大。

2003年,Q.T.DOAN等[6]开发了用于两层岩屑床的瞬变1D岩屑运移模型,S.NAGANAWA等[7]于2014年利用现场数据对该模型进行了试验验证。2014年,I.LASHGARI等[8]证实两相流体-颗粒流中存在三种流态:第一种为层流状,雷诺数和颗粒体积分数低;第二种为紊流状,雷诺数高,而颗粒体积分数仍较低;第三种发生在颗粒体积分数较高时,可认为是剪切增稠流,井壁摩擦力随着剪切速率的增大而增大。

钻杆旋转时,二次流发生在切线方向。1998年,Z.PHILIP等[9]试验研究了泰勒涡对岩屑运移的影响,结果表明,对于牛顿和幂律流体,钻杆转速最低利于形成漩涡,提高了岩屑运移速度。与具有相似表观黏度的剪切稀释流体相比,牛顿流体更有利于岩屑运移。

虽然前人进行了大量研究,但是一些结论是矛盾的,因此对该领域来说,有必要进行新的试验研究。为此,挪威斯塔万格大学的研究人员通过分析旋转钻杆、轴向流体流动和移动岩屑床对压力损失的影响,研究了近水平环空中的界面摩擦。该方法有助于深入了解轴向流和切向流组合对压力损失的影响。通过分析单相流环空压力损失的基本关系,在两种颗粒流动状态情况下分析了两相(液体和岩屑颗粒)流。研究结果可给我国的钻井工作者提供借鉴,可在一定程度上推动我国钻井水力学分析技术的发展。

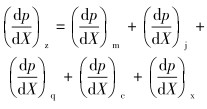

1 环空压力损失通常假设沿井筒长度dX的环空压力损失包括循环流体导致的摩擦压力、静水压力和水力面积变化引起的流量加速。另外,起下钻加速、抽吸、冲击和钻杆旋转等会造成压力增加。然而,总环空压力损失主要包括静水压力损失和摩擦压力损失,其他影响不甚重要。另外,岩屑会造成等效循环密度和摩擦力增大,也会使压力增加。总环空压力损失由下式计算:

|

(1) |

(1) 其中:

|

(2) |

|

(3) |

|

(4) |

式中:下标z表示总的损失,m表示磨擦,j表示静水,q表示起下钻加速,c表示抽吸和冲击,x表示旋转,h表示混合;f为达西摩擦因数;ρ为流体密度,kg/m3;μ为流体黏度,Pa·s;Dhyd为水力直径,m;DM为测深,m;θ为井斜角,(°);ap为起下钻过程中的钻杆加速度,m/s2;Ap为钻杆面积,m2;Aa为环空面积,m2。

大量的前人研究表明,压力损失取决于流体流动状态和流变性能,钻杆旋转减小或增大了总压力损失。对于层流中的非牛顿流体,钻杆旋转引起额外的剪切,使黏度降低,从而减小了压力损失。实际上,钻杆旋转时,压力损失通常较大,这可能是因为旋转过程中,除了轴向流体运动以外,切向方向上还发生二次流(泰勒涡),从而产生湍流。因为湍流两相流是剪切增稠流,剪切速率增大导致黏度增大,从而增大了压力损失。

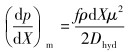

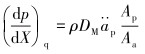

在本文的试验中,仅测量了式(1)中的第一项和最后一项。单相流中的摩擦压力损失用达西-魏斯巴赫公式计算:

|

(5) |

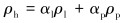

在两相流中,式(5)极为复杂,这是因为颗粒(岩屑)-流体混合物的速率和密度分别为:

|

(6) |

|

(7) |

式中:下标l表示流体,p表示颗粒;α表示各相体积分数。

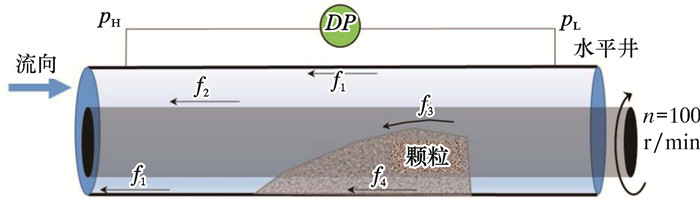

然而,仅当两相流为弥散型且井壁下侧无颗粒(岩屑)堆积时,式(5)才有效。当出现颗粒(岩屑)床时,表面粗糙度增大,因此摩擦因数也增大(见图 1),而且,式(5)不考虑钻杆旋转和二次流。

|

| 图 1 总水力摩擦的影响因素 Fig.1 Influencing factors of total hydraulic friction |

图 1中:f1为流体和外管内壁接触引起的摩擦因数;f2为流体和内管外壁接触引起的摩擦因数,外管和内管材料相同时,f1=f2;f3为岩屑和内管外壁接触引起的摩擦因数;f4为运动的岩屑床和外管内壁接触引起的摩擦因数;n为钻杆速度。这样,不同接触面、水力直径和流速使井下压力估算变得极为复杂[10]。

2 试验装置研究所用的试验装置如图 2所示[11]。流动回路总长度为13 m,试验段与水平轴线夹角为5°,玻璃管代表ø216 mm井眼,其内径为40 mm,丙烯酸管代表ø127 mm钻杆,其外径为25 mm,长度为4.7 m。

|

| 1—液罐;2—螺杆泵;3—流量计;4—文丘里注射器;5—颗粒(岩屑)控制阀(注入);6—颗粒(岩屑)控制阀(收集);7—颗粒(岩屑)注入管(透明);8—高速摄影机;9—压力传感器;10—旋液分离器;11—内罐;12—马达和编码器。 图 2 试验装置示意图 Fig.2 Schematic diagram of the test device |

玻璃管和钻杆的表面粗糙度为0.03 mm。钻杆内充满带色水,利于肉眼观察[12]。

Maxon马达驱动钻杆旋转,编码器用于读取转速和传动轴上的电流消耗。水罐容积为0.35 m3,螺杆泵最大压力为0.3 MPa,最大排量为14 m3/h。科里奥利流量计(Promass 80F DN50)用于测量泵后的流量和温度。液罐内水温为20 ℃(环境温度),其波动无关紧要。颗粒(岩屑)为球形玻璃珠,平均直径为1.2 mm,密度为2 500 kg/m3。整个试验装置为闭合环路。在该环路中,通过文丘里注射器将颗粒(岩屑)混合到水中。注射器有两个手动阀,可调节注入速率并获得预期的颗粒床尺寸。通过分析高速摄影机采集的影像,可以测量试验段的颗粒(岩屑)床尺寸。通过试验段后,颗粒(岩屑)从液体中分离出来,收集在旋液分离器中,并再次注入到试验段中。白光LED显示屏安装在试验段之后,可以照亮颗粒(岩屑)以便观察。使用罗斯蒙特3051S电子远程传感器对1.52 m长试验段的压力梯度进行测量。摄影机的视图长度大约为16 cm,记录压力传感器高压侧和低压侧之间的液体-颗粒(岩屑)流影像[10]。

3 试验方案试验方案见表 1和表 2。为保持一致性,试验液体和颗粒直径保持不变[10]。

| 雷诺数 | 流速/(cm3·s-1) | 单相流 | 钻杆转速/(r·min-1) |

| 0 | 0 | 无 | 0、100、200、300 |

| 4 900~18 000 | 251~940 | 水 | 100、200、300 |

| 4 900~13 000 | 251~680 | 水 | 0、25、50、75、100、125、150 |

| 4 900~22 000 | 251~1 130 | 水 | 216 |

| 雷诺数 | 流速(cm3·s-1) | 颗粒平均直径/mm | 钻杆转速/(r·min-1) |

| 4 900 | 251 | 1.2 | 100 |

| 7 700 | 410 | 1.2 | 0、20、70、100 |

4 试验结果分析

分3种情况对环空压力损失试验结果进行分析:①单相液流,钻杆不旋转;②单相液流,钻杆旋转;③液体-颗粒(岩屑)流,钻杆旋转。由于压力损失测量波动较大,所有跨度值为40的原始数据应用了移动式平均滤波器[10]。

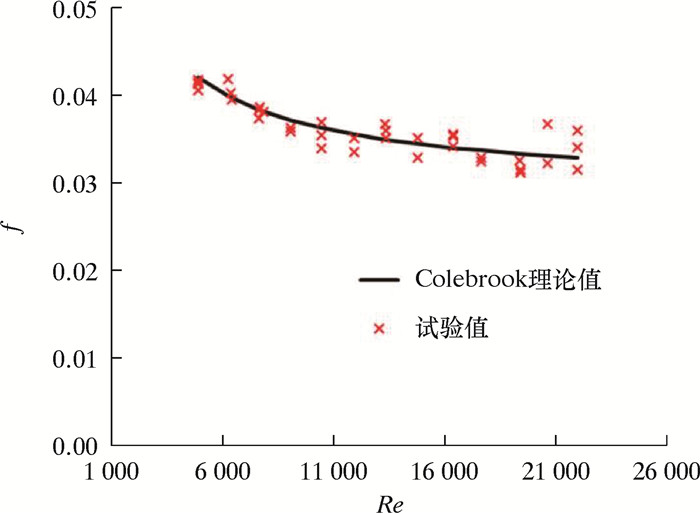

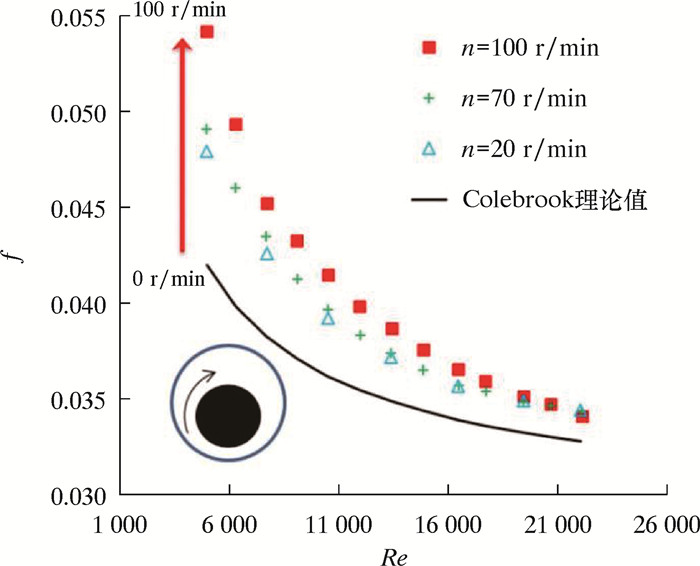

4.1 单相液流,钻杆不旋转钻杆不旋转情况下单相液流压力损失摩擦因数计算结果见图 3。试验过程中仅提高流速,记录了压力损失。为了验证压力传感器的精度和正确评价表面粗糙度,将摩擦因数试验结果与科尔布鲁克(Colebrook)摩擦因数进行了对比。根据试验装置中所用管材料的典型值选择了管的表面粗糙度。从图 3可以看出,摩擦因数试验值偏离理论值,这表明钻杆在一端自由悬挂,由于轴向流中存在强湍流,钻杆易发生跳跃。研究人员发现,在较高的流速下,偏离通常较大。

|

| 图 3 单相液流摩擦因数与雷诺数的关系 Fig.3 Relationship between single-phase flow friction coefficient and Reynolds number |

4.2 单相液流,钻杆旋转

在各种流速下的液流中,确定了水力摩阻系数如何随转速变化。

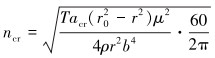

钻杆旋转时,由于液流不稳定,首先发生泰勒涡。根据泰勒原理,对于特定几何形状的井眼,当转速超过某一临界值时,发生泰勒涡。临界泰勒数Ta=3 414/f(b,r)[9],大于该值,会发生泰勒涡。f(b,r)由下式给出:

|

(9) |

式中:b为环状间隙宽度,mm;r为钻杆外半径,mm。

泰勒数计算式如下[9]:

|

(10) |

式中:ω为角速度,rad/s;r0为井眼半径,mm。

转速临界值可由下式计算:

|

(11) |

|

(12) |

对当前井眼几何形状和流体特性的泰勒数进行计算,发现临界转速为6.2 r/min,表明在所有试验中,钻杆旋转引起了附加压力损失,从而产生泰勒涡和二次流。

图 4显示了恒定流速和3种不同转速下的压力损失变化。由图 4可以看出,压力损失随转速的增大而增大。压力损失波动的原因有两个:一是钻杆的振荡运动随着转速的增加而减小;二是环状涡,强度随着转速的增加而增大。图 4a显示,在较低的流速下,高转速导致压力损失波动较大。在这种情况下,流速显然不足以抑制漩涡效应,因此,漩涡对压力损失波动的影响最大。而图 4b表明,压力损失波动幅度随转速的增加而减小。在这种情况下,轴向流对压力损失波动的影响最大,并抑制了漩涡效应,导致压力损失波动较小。表 3为图 4中压力的相对标准偏差。由表 3可以看出,转速为0时偏差最小。

|

| 图 4 不同转速下压力损失随时间的变化曲线 Fig.4 Pressure loss with time at different RPMs |

| Re | 相对标准偏差 | |||

| n=0 r/min | n=100 r/min | n=200 r/min | n=300 r/min | |

| 4 900 | 0.89 | 2.00 | 2.10 | 2.30 |

| 7 700 | 0.82 | 1.50 | 1.10 | 0.90 |

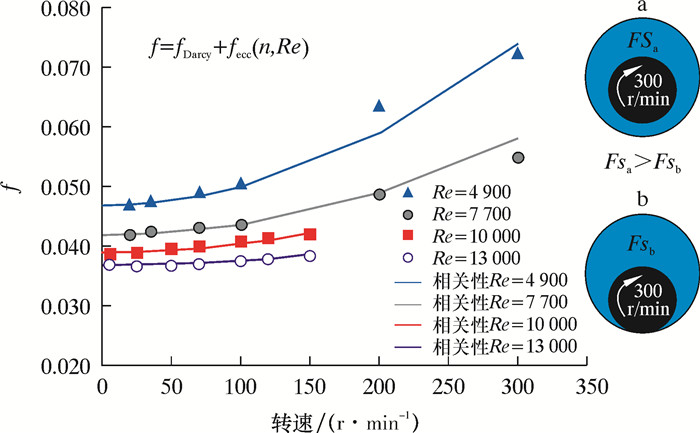

为了解释测量数据,首先使用式(5)计算了摩擦因数,根据Colebrook关系式使用管表面粗糙度0.03 mm对计算结果进行了验证,结果如图 5所示。从图 5可以看出,摩擦因数理论值和测量值之间差异明显。假设该差异是钻杆旋转和钻杆周围泰勒涡(二次流)造成的,因此,压力损失

|

| 图 5 不同转速下摩擦因数与雷诺数的关系 Fig.5 Relationship between friction coefficient and Reynolds number at different RPMs |

钻杆偏心也可能对压力损失有明显的影响。在几乎水平的情况下,转速为0时,由于重力作用,钻杆偏靠下井壁,而高转速旋转时,偏心率较小。也就是说,钻杆偏心时的压力损失较低。与同心环空相比,完全偏心环空中不旋转钻杆的摩擦压力损失低18%~40%[13]。

迄今为止,还没有描述旋转钻杆如何影响环空压力损失的解析方程。钻井过程中,流体速度矢量分轴向和切向,那么合速度

图 6显示了利用式(5)通过不同转速下的压力损失测量计算的摩擦因数,计算过程中考虑了轴向流和螺旋(轴向+切向)流。从图 6可以看出,转速较低时,轴向速度和复合速度之间的差异微乎其微。在仅考虑轴向流(摩擦因数与流体速度的平方成反比)的情况下,转速较高(例如n=100 r/min)时,摩擦因数变大,表明摩擦因数应随转速的增加而增大。在雷诺数较大(>20 000)时,转速和二次流存在与否不影响摩擦因数,轴向流对水力摩擦的影响最大。而且还注意到,Colebrook关系式对旋转不敏感,因此得到结论:要么切向速度引起附加压力损失的假设不正确,要么计算复合速度的方法不完整。

|

| 图 6 不同转速下摩擦因数与雷诺数的关系(考虑轴向流和螺旋流) Fig.6 Relationship between friction coefficient and Reynolds number at different speeds (considering axial flow and spiral flow) |

在水平井中,必须考虑钻杆偏心效应,偏心对压力损失变化的影响极为重要[2-4]。在本试验中,进一步假设附加摩擦阻力由钻杆的偏心振动引起,这是钻杆旋转和液体流动的组合效应的结果。偏心率fecc与转速和雷诺数的函数关系如图 7所示。从图 7可以看出:最大偏心率发生在无流动无旋转的条件下,此时钻杆几乎躺在下井壁上;钻杆旋转时,偏心率减小,且随着流速的增大略微减小;在转速较高(200和300 r/min)情况下,偏心率较小。因此,转速是偏心钻杆运动的主要原因,而液体流速的作用微乎其微。笔者还建立了偏心率随流速和转速变化的关系式,当假设为线性关系(R2在图 7中给出)时,能够描述大约93%的变化。这里必须提及的是,偏心钻杆运动本质上是短暂的。然而,为了简化分析,求得图 7中关系式的解为最大偏心率。

|

| 图 7 偏心率与转速和雷诺数的函数关系 Fig.7 Eccentricity asafunction of RPM and Reynolds number |

当偏心率达到最大值时(n=0 r/min),水力摩擦比钻杆居中时(n=300 r/min)小。不同流速下摩擦因数与转速的关系如图 8所示。在图 8a中,液流受到了阻碍,这是因为液体和钻杆之间的摩擦表面积比图 8b中的大,表明当钻杆快速旋转(偏心率较小)时,水力摩擦较大。在钻杆直径较大的情况下,该假设有效。而对于直径较小的钻杆,该影响可以忽略不计。

|

| 图 8 不同流速下摩擦因数与转速的关系 Fig.8 Relationship between friction coefficient and RPM at different flow rates |

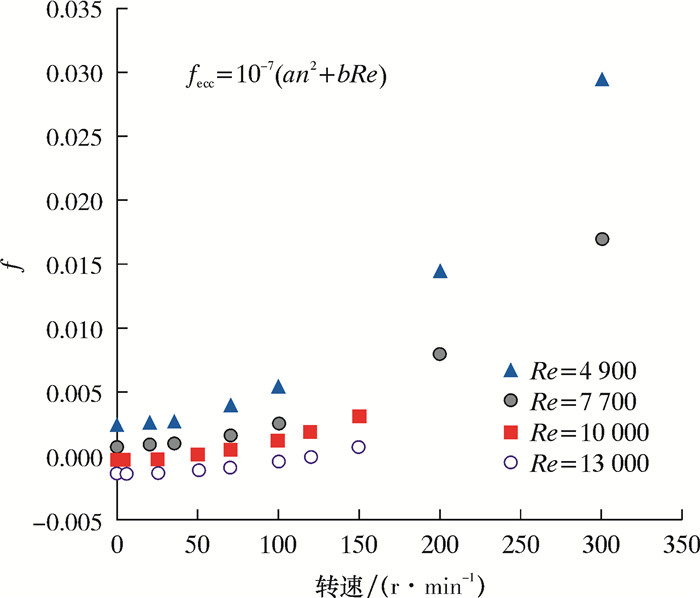

为了更好地理解流速和钻杆旋转对压力损失的组合效应,研究人员确定了磨擦因数与转速之间的关系。数据分析表明,摩擦因数随转速的增加而增大,符合测试流速的多项式二阶函数。由图 8可以看出,流速最小(雷诺数最小)时,摩擦因数最大。当流速减小时,摩擦因数增长速率随着转速的增加而增大。为估算附加摩擦因数,本文建立了经验关系式,见图 9和表 4。

|

| 图 9 不同雷诺数下钻杆偏心引起的摩擦因数与转速的关系 Fig.9 Relationship between friction coefficient and RPM caused by eccentricity of drillpipe under different Reynolds numbers |

fecc是转速和雷诺数的函数,可表示为图 9中的关系式。式中的a和b分别为与转速和流速效应相关的系数,目前取值见表 4。从表 4可以看出,雷诺数较大时,摩擦因数较小,表明随着流速的增大,偏心对摩擦的影响变小。而且还注意到,与雷诺数相关的摩擦因数呈负值,表明高流速和低转速的结合能够减小总水力摩擦,这与H.G.WANG等[14]的研究结果一致:转速较低时,压力损失随转速的增大略微减小,而当转速大于70 r/min时,压力损失随转速的增大而快速增大[14]。

通过上述分析,可以得到结论:对于湍流状态中的牛顿流体,水力摩擦因数随偏心率的增大而减小,偏心率是转速和流速的函数[10]。

4.3 液体-颗粒(岩屑)流,钻杆旋转本研究的最终目标是确定试验区域颗粒(岩屑)床运动对总压力损失的影响。在现实中,控制岩屑床长度和流动型态极为困难。为此,选择了不同流速、转速、颗粒(岩屑)床高度和流动型态的情况进行分析。如前所述,存在颗粒(岩屑)床的情况下,由于不同的表面粗糙度、相速度和水力直径,压力损失计算极具挑战性。另外,控制颗粒(岩屑)运动几乎不可能,重复试验极为困难,因此,使用定性方法进行分析。

两种情况下的颗粒床如图 10所示。图 10a为缓缓移动的单一颗粒(岩屑)床,长度大约为15 cm,Re=4 900;图 10b为不那么密集的单一颗粒(岩屑)床,Re=7 700。图 11显示了两种情况下的压力损失。曲线上大的压力波动表明颗粒(岩屑)正通过两个测压孔之间的试验区域(见图 2)。稳定压力损失值区域与单项流试验获得的结果(见图 4和图 5)相似。

|

| 图 10 两种情况下的颗粒床 Fig.10 Particle bed in two cases |

|

| 图 11 两种雷诺数情况下压力损失随时间的变化(n=100 r/min) Fig.11 Pressure loss versus time under two Reynolds numbers (n=100 r/min) |

利用图 11中的平均压力损失计算得到摩擦因数分别为0.049(Re=7 700)和0.053(Re=4 900),而利用图 8中的关系式和Colebrook关系式计算得到摩擦因数分别为0.044(Re=7 700)和0.050(Re=4 900)。摩擦因数之间的差异代表颗粒运动引起的附加摩擦阻力。因为颗粒的存在导致表面粗糙度较高,所以相对表面粗糙度也较高。进一步的模拟显示,两种情况下合适的表面粗糙度为0.0160,将其代入Colebrook关系式,得到摩擦因数分别为0.049(Re=7 700)和0.052(Re=4 900)。

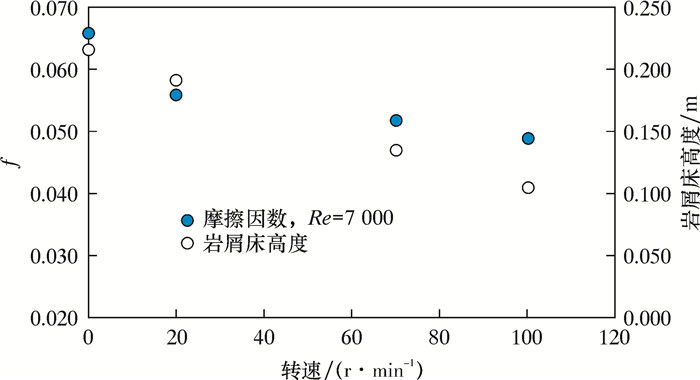

流速保持不变(Re=7 700),每5 min阶梯式增加转速。持续注入颗粒至试验段,并记录了颗粒流动型态的影像,以进一步计算岩屑床高度。图 12显示了Re=7 700情况下利用测量的总压力损失计算的液体-颗粒(岩屑)流的总摩擦因数与平均岩屑床高度和转速的关系。

|

| 图 12 摩擦因数与平均岩屑床高度和转速的关系 Fig.12 Relationship between friction coefficient and average cuttings bed height and RPM |

由图 12可知,转速增加时,岩屑床高度减小,导致较大转速下摩擦因数较小。旋转的钻杆清除颗粒(岩屑)速度快,导致较低的岩屑床高度和较小的局部液体流速。环空底部颗粒(岩屑)的存在和钻杆旋转时的振动可能引起环空顶部形成二次漩涡结构,导致压力损失增大[10]。

5 结论(1) 轴向液流(钻杆旋转),在单相液流-钻杆旋转的情况下,压力损失随转速的增加而增大。修正的达西-魏斯巴赫公式使用的是总(螺旋)速度而不是轴向速度,无法解释摩擦因数的增大,必须采用其他方法。研究表明,引起附加压力损失的是钻杆偏心,偏心率随着转速的增加而减小。建立了偏心率随转速和雷诺数变化的关系式,其中转速起着重要的作用。应用该关系式可估算旋转钻杆的偏心振动引起的附加摩擦因数。对比结果证实该关系式与试验数据比较接近。

(2) 对于轴向液体-颗粒(岩屑)流(钻杆旋转),颗粒(岩屑)通过试验区域时,压力损失明显增大,导致压力曲线上大的波动。研究结果表明:与单相液流相比,颗粒(岩屑)引起接触表面粗糙度增大,从而导致压力损失增大;转速增加时,岩屑床高度减小,从而导致摩擦因数减小。

| [1] |

MARTINS A L, SA C H M, LOURENCO A M F, et al. Experimental determination of interfacial friction factor in horizontal drilling with a bed of cuttings[R].SPE 36075, 1996.

|

| [2] |

MCCANN R C, QUIGLEY M S, ZAMORA M, et al. Effects of high-speed pipe rotation on pressures in narrow annuli[R].SPE 26343, 1995. https://www.onacademic.com/detail/journal_1000035603412110_4cba.html

|

| [3] |

ERGE O, OZBAYOGLU E M, MISKA S Z, et al.The effects of drillstring-eccentricity, -rotation, and-buckling configurations on annular frictional pressure losses while circulating Yield-Power-Law fluids[R].SPE 167950, 2015.

|

| [4] |

OOMS G, KAMPMAN-REINHARTZ B E. Influence of drillpipe rotation and eccentricity on pressure drop over borehole with Newtonian liquid during drilling[R].SPE 67618, 2000.

|

| [5] |

ESCUDIER M P, GOULDSON I W, OLIVEIRA P J, et al. Effects of inner cylinder rotation on laminar flow of a Newtonian fluid through an eccentric annulus[J]. International Journal of Heat & Fluid Flow, 2000, 21(1): 92-103. |

| [6] |

DOAN Q T, OGUZTORELI M, MASUDA Y, et al. Modeling of transient cuttings transport in underbalanced drilling (UBD)[R].SPE 85061, 2003.

|

| [7] |

NAGANAWA S, SATO R, ISHIKAWA M. Cuttings transport simulation combined with large-scale flow loop experiment and LWD data enables appropriate ECD management and hole cleaning evaluation in extended-reach drilling[R].SPE 171740, 2014.

|

| [8] |

LASHGARI I, PICANO F, BREUGEM W P, et al. Laminar, turbulent, and inertial shear-thickening regimes in channel flow of neutrally buoyant particle suspensions[J]. Physical Review Letters, 2014, 113(25): 254502. DOI:10.1103/PhysRevLett.113.254502 |

| [9] |

PHILIP Z, SHARMA M M, CHENEVERT M E. The role of taylor vortices in the transport of drill cuttings[R].SPE 39504, 1998.

|

| [10] |

KHATIBI M, WIKTORSKI E, SUI D, et al.Experimental study of frictional pressure loss for eccentric drillpipe in horizontal wells[R].SPE 191046, 2018.

|

| [11] |

KHATIBI M, TIME R W, RABENJAFIMANANTSOA H A. Particles falling through viscoelastic non-Newtonian flows in a horizontal rectangular channel analyzed with PIV and PTV techniques[J]. Journal of Non-Newtonian Fluid Mechanics, 2016, 235: 143-153. DOI:10.1016/j.jnnfm.2016.08.004 |

| [12] |

BUSCH A, ISLAM A, MARTINS D, et al.Cuttings-transport modeling-part 1: specification of benchmark parameters with a norwegian-continental-shelf perspective[R].SPE 180007, 2016.

|

| [13] |

SILVA M A, SHAH S N. Friction pressure correlations of Newtonian and non-Newtonian fluids through concentric and eccentric annuli[R].SPE 60720, 2000.

|

| [14] |

WANG H G, SU Y N, BAI Y M, et al.Experimental study of slimhole annular pressure loss and its field applications[R].SPE 59265, 2000.

|