0 引言

为提高石油钻井作业的安全性,减轻工人的劳动强度,国内外已研制出形式各异的动力猫道[1-2]。其中,钢丝绳拉升式动力猫道因结构简单、性能稳定和便于维护而广泛应用于油田作业中[3-5]。为了提高作业效率,目前拉升式动力猫道普遍采用电控液的方式,通过电信号控制液压执行机构完成确定的动作,有本地控制和遥控控制等多种控制模式[6]。但是调研后发现,现有动力猫道还存在以下不足:①没有建立操作记录,给后期使用中故障查询及设备维护带来不便。②安全性不够,在猫道运行过程中,存在有误闯危险工作区的风险[7-9]。③程序没有防碰功能,即动力猫道与其他钻台设备在并行作业过程中,存在相互“碰撞”的隐患。④操作人员在本地操作猫道时,难以把握送钻柱装置归位的准确性,容易出现“倒绳”现象,即送钻柱装置已归位,但钢丝绳处于松弛状态,影响下次操作。鉴于此,笔者设计了一种拉升式动力猫道控制系统。该系统彻底解决了以上问题,提高了动力猫道运行的稳定性和安全性。

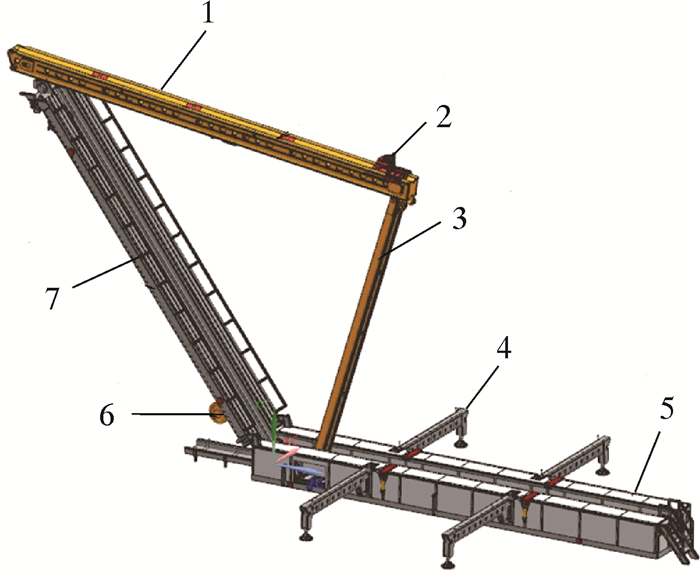

1 控制系统总体方案 1.1 系统功能钢丝绳拉升式动力猫道结构如图 1所示。

|

| 1—送钻柱装置;2—小滑车;3—支架;4—排管架;5—底座;6—绳动绞车;7—坡道。 图 1 拉升式动力猫道结构图 Fig.1 Structural schematic diagram of the draw lifting type power catwalk |

该动力猫道主要由送钻柱装置、小滑车、倾斜机构、踢出机构及排管架等组成,通过PLC控制不同机构之间协调动作,完成管柱从地面管柱堆场到钻台面的输送功能。动力猫道的运行工况分为上钻工况和甩钻工况。上钻运行过程为:首先排管架外侧上升,管柱在惯性力作用下从排管架滚到倾斜机构外沿;然后通过倾斜油缸使倾斜机构外端翘起,将管柱翻入V形槽;接着送钻柱装置在绳动绞车的作用下开始上升,一直到达顶端终点位置停止;随后小滑车液压马达驱动小滑车前进,将管柱推送至井口交接位置,等待吊卡抓取管柱;最后管柱交接完成后,送钻柱装置开始下降,到达底部初始位置停止,同时小滑车回到初始位置,上钻结束。甩钻运行过程为:送钻柱装置从底端上升,到达顶端结束位置;然后吊卡将管柱放入V形槽,在小滑车拖动下管柱完全进入V形槽之后送钻柱装置开始下降,到达底端初始位置停止,踢出机构将管柱踢出至排管架,甩钻结束。

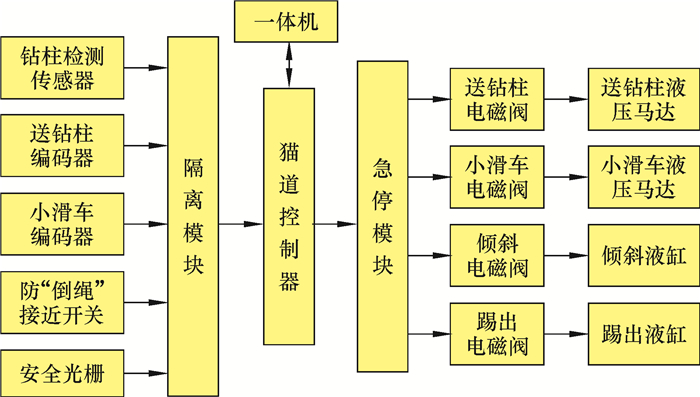

1.2 系统方案设计根据拉升式动力猫道所要实现的功能需求,控制系统采用图 2的方式来实现。该系统主要包括3个部分,分别为检测部分、控制部分及执行部分。检测部分用于实时检测猫道运行过程中的状态,包括编码器、接近开关和位移传感器等。控制部分进行逻辑处理,包括一体机和猫道控制器两种设备。执行部分受控于电磁阀,包括液压马达、倾斜液缸和踢出液缸等。隔离模块将电源、输入、输出之间可靠隔离,增强了系统抗干扰能力。急停模块用于在紧急情况下切断电磁阀的输出。送钻柱电磁阀、小滑车电磁阀、倾斜电磁阀、踢出电磁阀为受控元件,分别控制送钻柱液压马达、小滑车液压马达、倾斜液缸及踢出液缸。

|

| 图 2 控制系统结构 Fig.2 Control system structure |

2 电控系统硬件选型

结合图 2,整个电控系统所采用的主要电气元件如表 1所示。猫道控制器采用S7-1200控制器,并且采用CM1243-5通信模块作为DP主站,实现对编码器数据采集。SQ01、SQ02和SQ03所采集的信号通过数字量输入隔离模块传至控制器,控制器输出经过EK02急停继电器输出至现场电磁阀。

| 序号 | 名称 | 类型 | 描述 |

| 1 | SQ01 | 传感器 | 防“倒绳”检测传感器 |

| 2 | SQ02 | 传感器 | 钻柱检测传感器 |

| 3 | EN01 | 编码器 | 送钻柱编码器 |

| 4 | EN02 | 编码器 | 小滑车编码器 |

| 5 | SQ03 | 传感器 | 安全光栅 |

| 6 | PLC_1 | 控制器 | 猫道控制器 |

| 7 | HMI | 一体机 | 人机界面 |

| 8 | EK02 | 继电器 | 急停继电器 |

| 9 | AM01 | 放大器 | 绞车放大器 |

| 10 | AM02 | 放大器 | 小滑车放大器 |

表 1中SQ01是为防止“倒绳”现象而采用的传感器。在手动操作过程中,送钻柱装置下降到初始位置之后,如果此时手柄未松开,钢丝绳会继续下放出现松弛状态(见图 3),这种现象称之为“倒绳”。“倒绳”会造成钢丝绳乱绳问题,如果下次自动操作,会导致送钻柱装置自动过程无法准确执行。

|

| 图 3 “倒绳”现象 Fig.3 Phenomenon of rope backward |

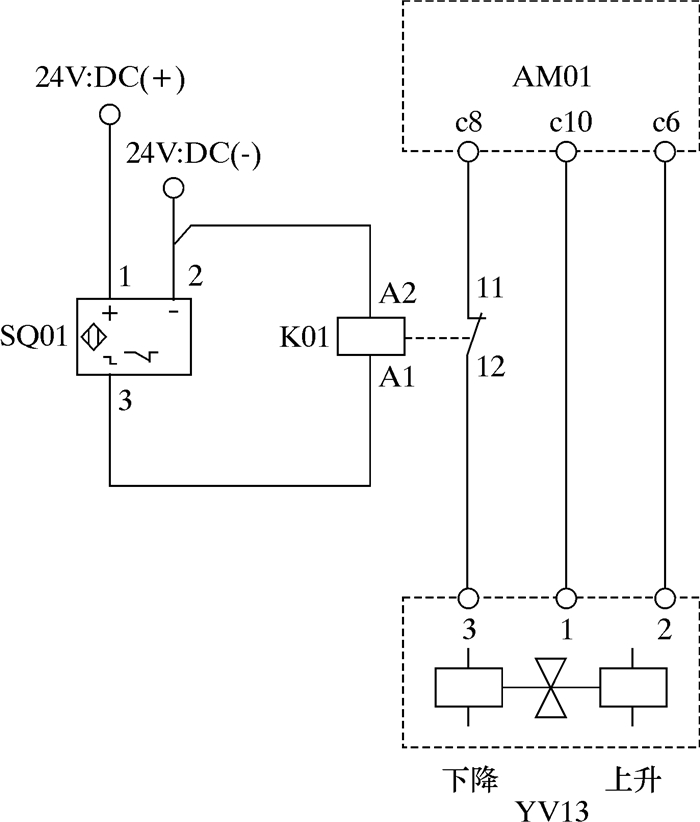

为了防止“倒绳”现象,笔者设计了如图 4所示的防“倒绳”电路。SQ01采用电感式传感器,当送钻柱装置到达底部位置后通过K01继电器立即切断AM01放大器的输出,使送钻柱电磁阀下降不再有输出,防止钢丝绳继续松动。

|

| 图 4 防“倒绳”电路 Fig.4 Circuit of rope backward prevention |

SQ03是为了防止有人误闯入猫道危险工作区而专门装置的检测元件。SQ03采用对射式安全光栅(见图 5),将光栅接入猫道的急停回路,一旦有人误入猫道工作区,该安全光栅就会触发系统急停,使猫道停止动作。另外,如果发现有意外紧急情况,现场工作人员可以人为地触发光栅急停功能,保护现场人员和设备的安全。

|

| 图 5 安全光栅 Fig.5 Application of safety raster |

安全光栅成对装设在需要保护区域的边界,在关键入口处可以有效避免因误入猫道工作区而发生意外情况,由于关联系统急停不能过多装设该元件,否则会影响猫道的正常使用。

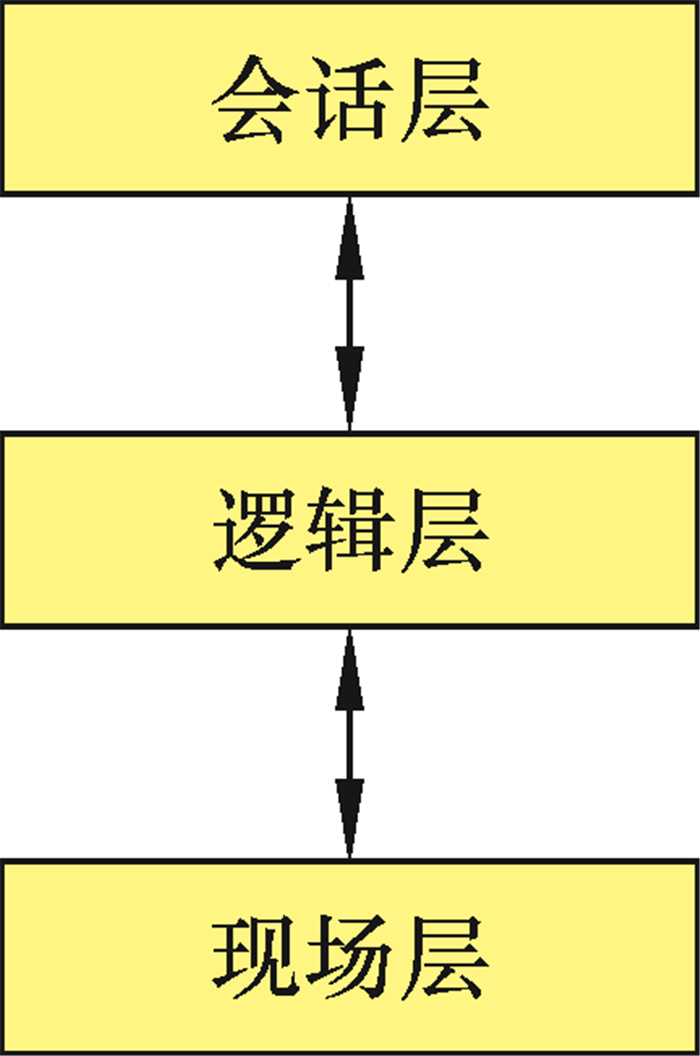

3 软件设计软件系统架构分为3层设计,包括会话层、逻辑层和现场层,如图 6所示。

|

| 图 6 软件系统架构 Fig.6 Software architecture |

会话层作为人机交互接口,主要设备为一体机,内置WinCC软件。一体机人机界面面板设有命令按钮,用户通过单击这些按钮发送指令,指令通过以太网随即发送至逻辑层。另外,会话层接收来自逻辑层的状态信号,并以指示灯、表盘、文本框等形式将电磁阀状态、系统压力及大小车位置等信息显示于界面。为了设备维护方便,会话层还增加了操作记录表,样式如表 2所示。操作记录表包括发送命令的当前时间、操作者、命令名称、部件名称以及动作是否正确执行。通过操作记录表可以查看上次操作情况,例如,踢出指令已发送,但踢出机构未动作,可通过该表查看命令触发方式是否正确,以及踢出机构有没有接收到执行指令来分析是电气故障还是液压故障。

| 当前时间 | 操作者 | 命令名称 | 部件名称 | 执行动作 |

| 2018-03-21 | Admin1 | 自动上钻 | 送钻柱装置 | 上行 |

逻辑层负责猫道的运行控制,主要设备为S7-1200控制器,采用博途软件编程。逻辑层接收来自会话层的命令以及来自现场层的检测信息,经逻辑运算之后将结果下达给现场层同时反馈给会话层。逻辑层的控制按照模块化编程方式,结构清晰便于调用,设计的主要功能模块如表 3所示。每个功能块都执行具体的功能,多个功能块之间可以相互调用,共同完成自动功能。防碰功能块根据多个设备之间的运行状态判断设备之间是否处于防碰状态。误操作或硬件故障都会触发报警模块,并在人机界面进行提示。

| 序号 | 名称 | 类型 | 功能 |

| 1 | DataAcquisition | FB | 数据采集 |

| 2 | RiseUpPipeModel | FC | 自动上钻 |

| 3 | FeedBackPipeModel | FC | 自动甩钻 |

| 4 | ManualModel | FC | 手动操作 |

| 5 | OutputDeal | FB | 数据输出 |

| 6 | Anti_Collision | FB | 防碰模块 |

| 7 | Alarm | FC | 报警模块 |

现场层负责信号的采集与动作的执行,主要设备有传感器和电磁阀。传感器将现场信号发送至逻辑层,逻辑层处理之后将运算结果发送至现场电磁阀,控制液缸的伸缩或马达的旋转。

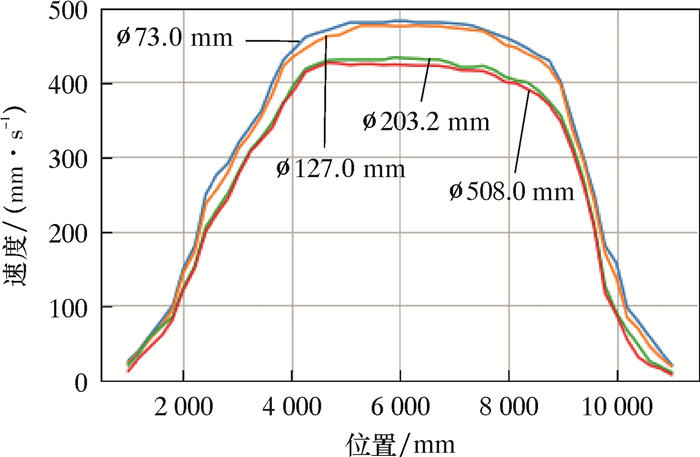

表 3中自动上钻功能和自动甩钻功能对送钻柱装置运行速度实行PID控制。以自动上钻过程为例,送钻柱装置在位置前32%为加速阶段,速度从0逐渐增加到最大,该过程持续22 s左右。从位置32%到68%为恒速运行阶段,速度保持最大,该过程持续14 s左右。从位置68%到100%为减速运行阶段,速度从最大逐渐减小到0,该过程持续18 s左右。自动甩钻过程送钻柱装置运行速度控制类似自动上钻过程,同样经过了加速-恒速-减速过程。

4 试验情况厂内模拟现场作业工况,分别采用ø73.0 mm钻杆、ø127.0 mm钻杆、ø203.2 mm钻铤和ø508.0 mm套管做载荷试验。现场试验如图 7所示。通过多次测试送钻柱装置在上钻过程中的位置与速度,做均值处理后得到如图 8所示的试验结果。试验结果表明:4种规格管柱位置-速度曲线形状相近, 随着载荷的增加同一位置的速度会有所减弱,通过加速-恒速-减速的运行过程,实现了对不同载荷下的液压系统的平稳控制,能够完成钻杆、钻铤和套管的平稳输送,符合油田现场使用要求。另外,对防“倒绳”功能及安全栅急停功能、防碰功能做了大量试验。试验结果表明:这些功能均能可靠执行,对设备和人员实现了有效保护,系统的作业安全性得到了明显提升。

|

| 图 7 动力猫道现场试验图 Fig.7 Field test of power catwalk |

|

| 图 8 送钻柱装置位置与速度试验曲线 Fig.8 Test curve of position and velocity of conveying arm |

目前,该类动力猫道已经广泛应用于国内各大钻探公司,应用效果良好,配套的本地应急控制、无线遥控控制和司钻集成控制可以满足不同用户的使用需要,既可以单独配套,也可以和其他管柱设备集成配套。在油田现场应用中,只需1人即可完成管柱的输送作业,显著提高了作业效率,降低了工人的劳动强度,提高了作业的安全性。

5 结论(1) 厂内试验和油田现场应用结果证明:拉升式动力猫道控制系统运行稳定,通过配套传感器和开发安全管控机制,彻底解决了“倒绳”和“碰撞”问题,实现了误闯危险工作区的自我停机保护功能,设备的使用安全性得到了显著提升。

(2) 通过开发一键式全自动控制和半自动控制功能,实现了管柱从排管架到钻台面的自动化输送,减少了人为单步操作造成的等待和设备晃动,实现了各个作业流程的平稳运行和自动衔接,形成流水线式作业,作业效率大幅提升。

(3) 为了便于后期使用维护和故障排查,专门开发了故障报警、IO诊断和操作记录等功能,以帮助设备操作人员和设备管理人员快速地定位、分析和排除常见故障,确保设备快速恢复正常作业,实现设备易操作、便维护和高安全的目的。

| [1] |

赵淑兰, 李文彪, 聂永晋, 等. 动力猫道技术国内外现状和发展趋势[J]. 石油矿场机械, 2010, 39(2): 13-15. ZHAO S L, LI W B, NIE Y J, et al. Technology and developing trend of power catwalk at home and abroad[J]. Oil Field Equipment, 2010, 39(2): 13-15. DOI:10.3969/j.issn.1001-3482.2010.02.004 |

| [2] |

陈世龙.石油钻机自动化动力液压猫道的设计与研究[D].镇江: 江苏大学, 2015. CHEN S L. Design and research on automatic dynamic hydraulic catwalk of oil drilling rig[D]. Zhenjiang: Jiangsu University, 2015. |

| [3] |

许峰, 毛亚军, 徐军, 等. 动力猫道装置的研制[J]. 机械工程师, 2017(12): 148-149. XU F, MAO Y J, XU J, et al. Development of power catwalk[J]. Mechanical Engineer, 2017(12): 148-149. DOI:10.3969/j.issn.1002-2333.2017.12.052 |

| [4] |

冯文龙, 侯文辉, 王兵, 等.钢丝绳拉升式钻机动力猫道: CN200920033104.7[P]. 2010-02-24. FENG W L, HOU W H, WANG B, et al. Draw lifting power catwalk of rig by steel rope: CN200920033104.7[P]. 2010-02-24. |

| [5] |

刘春宝, 杨海刚, 祝贺, 等. DM4.5/10.5-L1动力猫道的研制[J]. 机械工程师, 2016(9): 178-180. LIU C B, YANG H G, ZHU H, et al. Development of model DM4.5/10.5-L1 power catwalk[J]. Mechanical Engineer, 2016(9): 178-180. DOI:10.3969/j.issn.1002-2333.2016.09.078 |

| [6] |

杨双业, 于兴军, 黄悦华, 等. 管柱自动化处理系统在钻机改造升级中的应用[J]. 机械工程师, 2016(11): 154-156. YANG S Y, YU X J, HUANG Y H, et al. Application of pipe automatic processing system in rig upgrading[J]. Mechanical Engineer, 2016(11): 154-156. DOI:10.3969/j.issn.1002-2333.2016.11.068 |

| [7] |

张强, 林康, 何庆, 等. 基于PLC的水平动力猫道自动控制系统研制[J]. 电气自动化, 2017, 39(3): 113-115. ZHANG Q, LIN K, HE Q, et al. Development of an automatic control system for level power catwalk based on PLC[J]. Electrical Automation, 2017, 39(3): 113-115. DOI:10.3969/j.issn.1000-3886.2017.03.034 |

| [8] |

王宇翔, 王元忠, 芦光荣, 等. 基于S7-1200的全液压动力猫道机控制系统的设计与实现[J]. 电气自动化, 2017, 39(2): 106-109. WANG Y X, WANG Y Z, LU G R, et al. Design and realization of S7-1200-based fully hydraulic catwalk machine control system[J]. Electrical Automation, 2017, 39(2): 106-109. DOI:10.3969/j.issn.1000-3886.2017.02.033 |

| [9] |

杨飞.石油钻机自动化猫道优化设计[D].大庆: 东北石油大学, 2016. YANG F. Optimization design of automatic catwalk track for oil drilling rig[D]. Daqiang: Northeast Petroleum University, 2016. |