0 引言

ReelWell钻井法(Reel Well Drilling Method,RDM)是一项全新的钻井技术。RDM概念最早由挪威国家石油公司和挪威科学研究委员会于2004年提出,2005年进行可行性研究,2006年完成了ReelWell钻井关键配套设备的研发与测试,2007年在“Ullrigg”钻机上对全尺寸模型进行考证,2008年实际设备在“Ullrigg”钻机上进行了试验,测试性能良好。2009年,RDM技术在陆上与海上进行了试验井的钻探试验并取得成功,同年该技术获得了OTC(Offshore Technology Conference)新技术奖的提名。2010年,RDM技术在加拿大卡尔加里进行现场推广应用并得到了RC能源和Nabors Canada的认可。2014年,BG巴西公司首次将RDM钻井系统应用到了海上平台进行了2 300 m的深水钻井作业。2017年,RDM技术在加拿大亚伯达省陆上1口浅层水平井进行了钻进试验[1-6]。通过该钻井方法能实现井筒压力的精确控制,井下水力钻压推进、膨胀工艺下尾管以及较高的携岩效率[7]。

RDM技术以双壁钻杆技术为基础,钻井泵泵送钻井液经顶驱适配器进入双壁钻杆环形空间,然后进入井底,携带岩屑通过流动转换装置进入内钻杆返回地面,实现钻井液的闭路循环。同时,该技术通过地面的环空液压系统给滑动活塞施加压力,将整个钻柱向井下推进,具有施加钻压和封隔井底压力的作用[8]。在整个循环中,需要利用流动转换装置,此装置对环空中岩屑能否顺利进入内钻杆产生巨大影响,特别是在水平井或者大位移钻井中,虽然钻井液在内钻杆中有较高的携岩效率,但如果岩屑不能及时进入内钻杆,也会在环空形成岩屑床,影响后续钻井。鉴于此,笔者结合射流泵理论对现有流动转换装置进行改进,设计出一种利用反向射流抽吸岩屑的装置,同时建立该装置的水力模型,并对其进行优化设计。

1 RDM钻井结构及关键装置 1.1 RDM钻井结构RDM钻井结构如图 1所示,其主要设备包括顶驱适配器、双壁钻杆、滑动活塞、双浮动阀和流动转换装置等。

|

| 1—顶驱适配器;2—旋转控制器;3—防喷器;4—套管;5—双壁钻杆;6—滑动活塞;7—双浮动阀;8—流动转换装置。 图 1 RDM钻井结构示意图 Fig.1 Schematic diagram of RDM drilling structure |

1.2 流动转换装置 1.2.1 基本结构

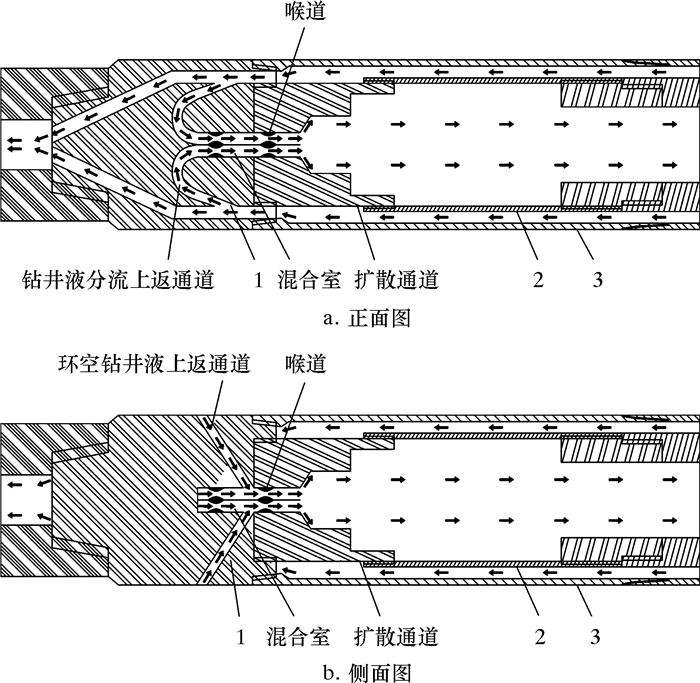

流动转换装置主要由外钻杆、内钻杆、扩散通道、混合室、流动转换接头、钻井液分流上返通道、环空钻井液上返通道和喉道组成。该装置不同于常规的流动转换装置,其利用射流泵原理,在常规流动转换装置的基础上增加了钻井液分流上返通道,具体结构与工作流程如图 2所示。

|

| 1—流动转换接头;2—内钻杆;3—外钻杆。 图 2 流动转换装置结构与原理示意图 Fig.2 Structure and working principle of flow diverting device |

1.2.2 工作原理

流动转换装置核心是利用射流泵来实现抽吸作用,而射流泵则是根据Venti原理工作,即高压流体通过喷嘴时,由于喷嘴的节流作用,其速度显著增加,压力急剧下降,在喷嘴周围形成低压区,产生抽吸作用,将外部流体抽吸进入低压区混合后通过扩散通道外排[9-11]。

如图 2所示,地面钻井液通过内外钻杆之间的环空进入流动转换接头,一部分钻井液继续向钻头流动,而另一部分钻井液通过钻井液分流上返通道上返,上返液通过喉道后形成高速射流,射流液的总压头几乎全变为速度水头,因此压力很低,在混合室产生低压区,从而抽吸环空中的携屑钻井液进入混合室。在反向射流液横向紊动的作用下,两种液体发生混掺作用,一起流入喉道并获得能量,随着扩散通道的逐渐扩大,混合液流速降低,压力升高,最后进入内钻杆返排到地面,实现环空中岩屑的高效返排[12-13]。

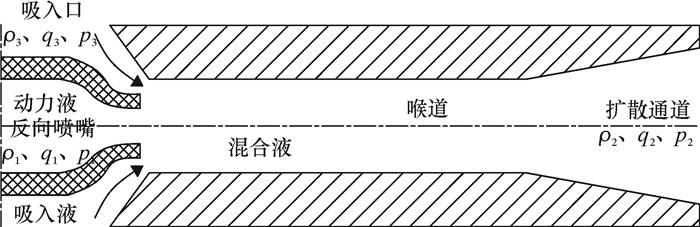

2 水力结构优化设计流动转换装置实际上是一种以射流泵为基础的水力工具,其内部水力结构的核心是利用动力液的高速射流,使得总压头转换为速度水头,降低压力,从而产生抽吸作用,将环空中的岩屑抽吸进入混合室内。射流泵结构如图 3所示。

|

| 图 3 射流泵结构示意图 Fig.3 Structural schematic of the jet pump |

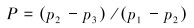

为方便描述工具水力结构的工作特性,定义工具水力结构的基本特性参数:无量纲压力比P、无量纲体积流量比M、无量纲面积比R和无量纲密度比ρr,表达式如下[14]:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

式中:p1为钻井液上返通道内动力液压力,p2为混合液排出扩散通道的液体压力,p3为环空吸入液压力,q1为动力液的体积流量,q3为吸入液的体积流量,Aj为钻井液上返通道出口截面积,At为喉道截面积,ρ1为动力液的密度,ρ3为吸入液的密度。

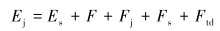

射流泵工作时, 其能量主要体现在动力液通过喷嘴时提供的能量Ej、吸入液得到的能量Es、动力液与吸入液混合时的能量损失F、动力液通过喷嘴时的能量损失Fj、吸入液通过吸入环道时的能量损失Fs以及混合液通过喉道和扩散管时的能量损失Ftd。能量守恒方程如下[15]:

|

(5) |

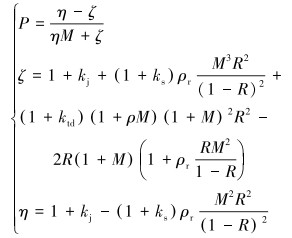

将式(1)~式(5)整理后可得装置水力结构特征方程:

|

(6) |

式中:kj为流体通过反向喷嘴的摩擦因数;ks为流体通过岩屑吸入流道的摩擦因数;ktd为混合液通过喉管与扩散管的摩擦因数。

基本特性方程就是描述无量纲压力比、水力效率同无量纲流量比之间关系的表达式,而由特性方程绘制的曲线为基本特性曲线,它反映了水力结构的内在特性。由无量纲压力比曲线可以反映射流降压的效果,无量纲压力比越大,降压越明显,射流抽吸作用越好;而水力效率曲线则反映工具水力能量的利用情况,水力效率越高,工具的能耗越低,设计越合理。

射流工具的水力结构虽然不算复杂,但是内部流道尺寸的变化比较大,由此决定了工具水力结构的特性受流道的几何形状影响不可忽视。因此,水力结构存在参数优化问题,而使工具水力效率为最高的压力比、流量比和面积比,则称为最优特性参数。因此,可通过最优特性参数来优化水力结构。

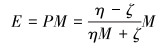

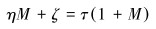

定义水力效率为吸入液获得的水力能量与动力液提供的水力能量之比[16],即:

|

(7) |

由于

|

(8) |

其中

|

(9) |

式中:kc为能耗等效系数。

则式(8)可表示为:

|

(10) |

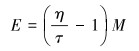

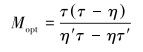

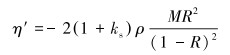

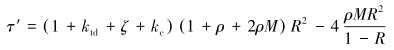

根据多元函数极值原理,对式(10)求偏导,得最佳流量比方程:

|

(11) |

其中

|

(12) |

|

(13) |

给定密度比和摩擦因数时,式(11)的计算结果为最优流量比值Mopt,利用Mopt值可计算出最佳效率Eopt和最佳压力比Popt。Eopt和Popt与Mopt之间的关系曲线分别为水力结构的压力比包络线与水力效率包络线。

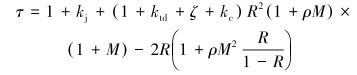

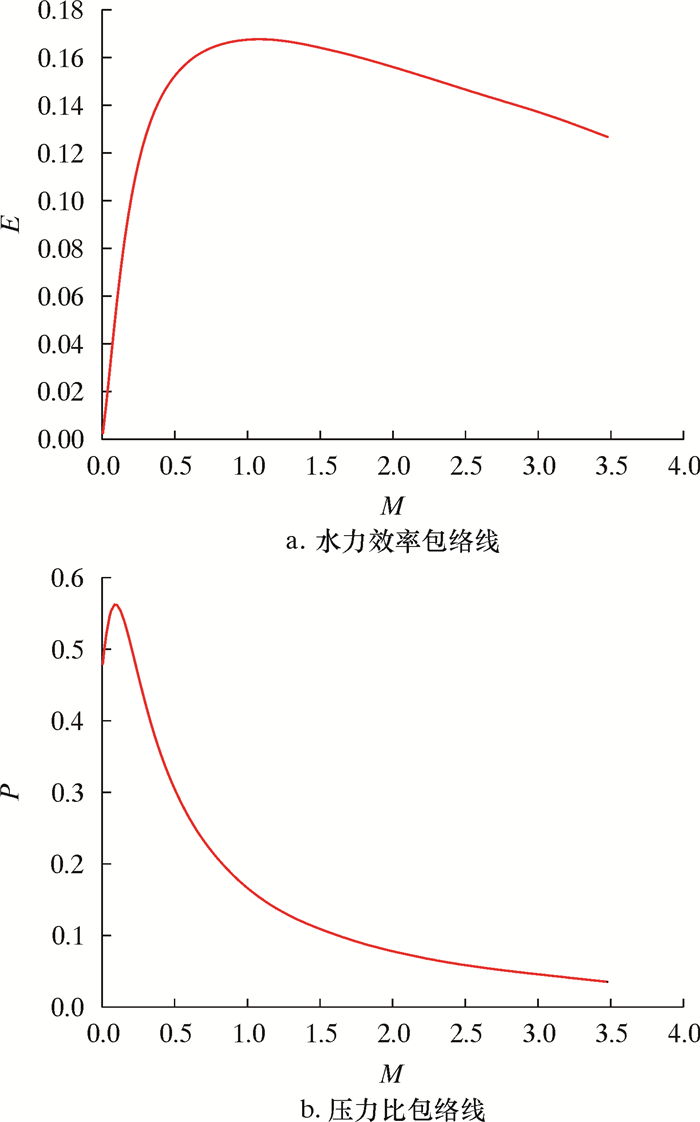

3 实例计算钻头直径为215.9 mm,内钻杆内径88.3 mm,内钻杆外径101.6 mm,反向喷嘴、喉管及旁通扩散管的摩擦因数kj=0.03、ktd=0.2,钻井液排量为33 L/s,钻井液密度为1.4 g/cm3,反向喷嘴喷出的射流速度为120 m/s,机械钻速为8.5 m/h,钻头转速为50 r/min,岩屑的密度为2.7 g/cm3。根据以上参数计算得到流量转换装置水力结构的压力比包络线和水力效率包络线,如图 4所示。

|

| 图 4 包络线 Fig.4 Envelope |

由图 4b可知,在一定的范围内,流量比越小,压力比越大,负压抽吸效果越好。由图 4a可知,水力效率包络线有一个最大值,即为最优水力效率。最优水力效率所对应的压力比、流量比和面积比分别称为最优压力比、最优流量比和最优面积比。算例中,最优水力效率、最优压力比、最优流量比和最优面积比分别为16.783%、0.168 0、0.974 1和0.110 3。

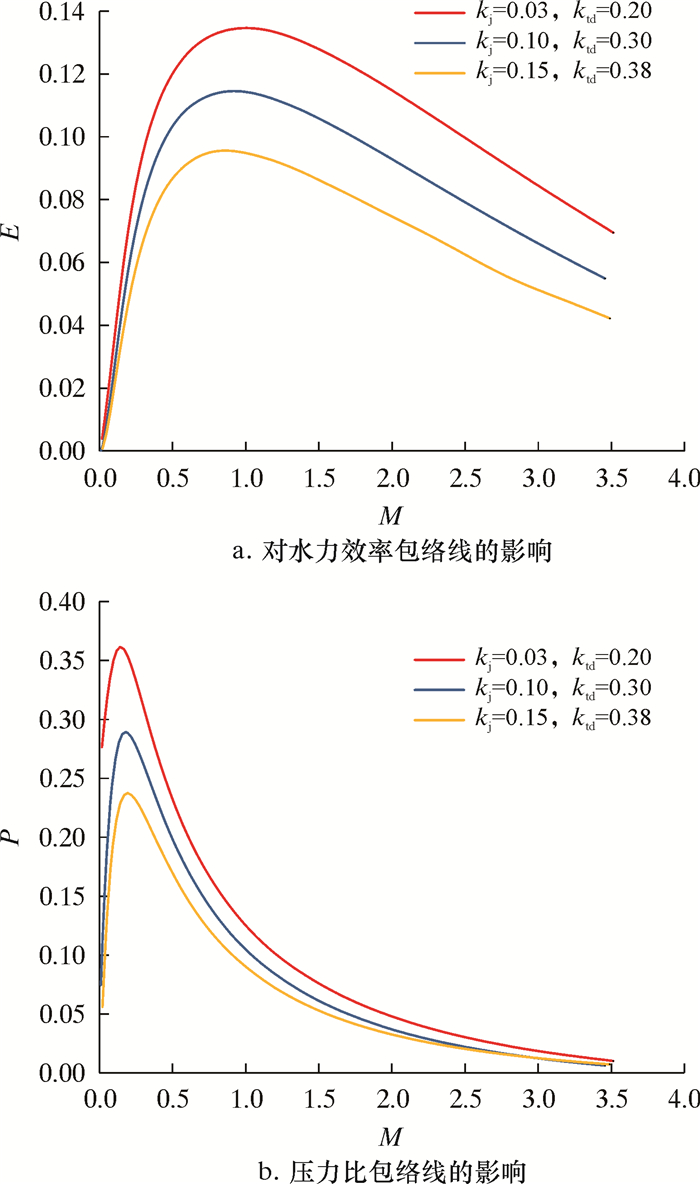

4 参数分析 4.1 摩擦因数对最优特性参数的影响不同学者对摩擦因数有不同的定义值,R.G.CUNNINGHAM[17]定义:kj=0.10、ktd=0.30;J.E.GOSLINE等[18]定义:kj=0.15、ktd=0.38;H.L.PETRIE等[19]定义:kj=0.15、ktd=0.38。摩擦因数对包络线的影响如图 5所示。

|

| 图 5 摩擦因数对包络线的影响 Fig.5 Effect of friction factor on the envelope |

由图 5可知,摩擦因数减小将使得水力效率和压力比包络线上移,即在相同的流量比下有较高的水力效率和压力比,这表明低摩擦因数将会使装置水力结构有更高的抽吸能力,负压效果越明显。因此,装置内部流道在设计时应尽量光滑。

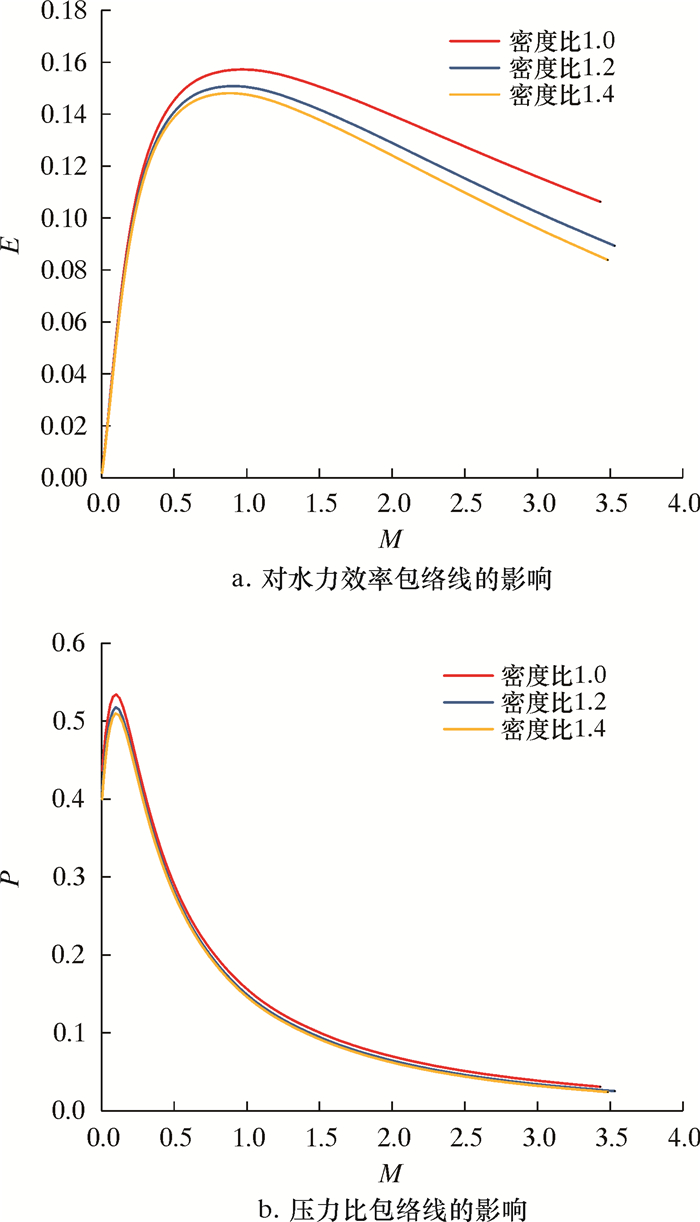

4.2 密度比对最优特性参数的影响密度比对包络线的影响如图 6所示。由图 6可看出,密度比对水力效率包络线及压力比包络线有一定的影响,但相对于摩擦因数的影响要小。当密度比降低时,水力效率将增大,压力比也随之增大。这是由于在单位体积流量条件下,高密度动力液比低密度动力液具有更高的动量与能量,所以可获得更高的效率和压力比。这表明用高密度动力液将会获得更高的效率和抽吸能力。

|

| 图 6 密度比对包络线的影响 Fig.6 Effect of density ratio on envelope |

5 结论

(1) 根据射流泵理论对RDM钻井技术中的流动转换装置进行了优化设计,新型流动转换装置利用钻井液反向高速射流,实现了对环空岩屑的负压抽吸,进一步增强了RDM钻井技术的应用效果。

(2) 通过实列分析,得到该流动转换装置水力结构的最优水力效率、最优压力比、最优流量比和最优面积比,其值分别为16.783%、0.168 0、0.974 1和0.110 3。

(3) 利用优化方法对水力结构进行优化设计,发现摩擦因数和密度比越大,结构的水力效率越小,抽吸效果越差,因此建议装置内部流道在设计时应该尽量光滑,减小摩擦因数和密度比。

| [1] |

VESTAVIK O M. New concept for drilling hydraulics[R].SPE 96412, 2005

|

| [2] |

VESTAVIK O M, KERR S, BROWN S, et al. ReelWell drilling method[R]. SPE/IADC 119491, 2009.

|

| [3] |

VESTAVIK O M, KERR S, BROWN S, et al. ReelWell drilling method-a unique combination of MPD and liner drilling[R]. SPE 124891, 2009.

|

| [4] |

陈颖杰, 杨尢珩, 王平, 等. RDM技术中双壁钻杆环空钻井液流动模拟研究[J]. 石油机械, 2017, 45(5): 20-22. CHEN Y J, YANG Y H, WANG P, et al. A simulation study of the drilling fluid flow in RDM technology-based double-wall drillpipe annulus[J]. China Petroleum Machinery, 2017, 45(8): 13-18. |

| [5] |

石亮亮. 双钻杆水平钻井技术现场试验研究[J]. 石油机械, 2017, 45(8): 13-18. SHI L L. Field test of horizontal drilling with dual channel drill pipe[J]. China Petroleum Machinery, 2017, 45(8): 13-18. |

| [6] |

VESTAVIK O M, THOROGOOD J, BOURDELET E, et al. Hrizontal drilling with dual channel drill pipe[R]. SPE 184683, 2017.

|

| [7] |

孙宝江, 公培斌, 刘震, 等. 双通道钻杆反循环钻井方法在深水钻井中应用的可行性探讨[J]. 中国海上油气, 2013, 25(1): 49-53. SHUN B J, GONG P B, LIU Z, et al. Feasibility study of the reverse circulation drillingmethod with dual concentric drill pipe in deep water[J]. China Offshore Oil And Gas, 2013, 25(1): 49-53. |

| [8] |

刘晓栋, 李芳芳, 马学琴, 等. ReelWell钻井方法——一种新的控压钻井技术[J]. 钻采工艺, 2011, 34(5): 41-44. LIU X D, LI F F, MA X Q, et al. ReelWell drilling method-a new managed pressure drilling technology[J]. Drilling And Production Technology, 2011, 34(5): 41-44. DOI:10.3969/J.ISSN.1006-768X.2011.05.13 |

| [9] |

朱海燕, 邓金根, 何玉发, 等. 水力射流降低井底压差技术[J]. 中国石油大学学报(自然科学版), 2013, 37(2): 50-56. ZHU H Y, DENG J G, HE Y F, et al. Reducing bottom-hole differential pressure by hydraulic jet[J]. Journal of China University of Petroleum, 2013, 37(2): 50-56. DOI:10.3969/j.issn.1673-5005.2013.02.008 |

| [10] |

朱海燕, 邓金根, 王墨翟, 等. 涡流钻头降压机制及设计原则[J]. 中国石油大学学报(自然科学版), 2014, 38(1): 64-69. ZHU H Y, DENG J G, WANG M Z, et al. Depressurization mechanism and design principles of vortex drilling-bit[J]. Journal of China University of Petroleum, 2014, 38(1): 64-69. DOI:10.3969/j.issn.1673-5005.2014.01.009 |

| [11] |

QRUPING A W, COPPES J L R, QROOT J Q. Fundamentals of oilwell jet pumping[R]. SPE 15670, 1988.

|

| [12] |

韩岐清, 李明忠, 陈文徽, 等. 大斜度井水力携砂技术及其优化[J]. 石油学报, 2016, 37(b12): 117-121. HAN Q Q, LI M Z, CHEN W W, et al. Hydraulic sand carrying technology and its optimization in high-inclination well[J]. Acta Petrolei Sinica, 2016, 37(b12): 117-121. |

| [13] |

王庆群. 基于射流泵原理的发泡液-水泥浆混合器设计[J]. 石油机械, 2018, 46(6): 42-47. WANG Q Q. Design of foaming fluid-cement slurry mixer based on jet pump principle[J]. China Petroleum Machinery, 2018, 46(6): 42-47. |

| [14] |

王常斌, 林建忠, 石兴. 射流泵最佳参数的确定方法[J]. 流体机械, 2004, 32(9): 21-25. WANG C B, LIN J Z, SHI X. Method of optimal parameter ascertainment of jet pump[J]. Fluid Machinery, 2004, 32(9): 21-25. DOI:10.3969/j.issn.1005-0329.2004.09.007 |

| [15] |

刘冰, 郝志顺, 马世超, 等. 双喷嘴射流泵基本特性方程及其性能研究[J]. 煤炭学报, 2016, 41(10): 2645-2650. LIU B, HAO Z S, MA S C, et al. Basic characteristic equations and performance of dual nozzles jet pump[J]. Journal of China Coal Society, 2016, 41(10): 2645-2650. |

| [16] |

王常斌.油井排砂用射流泵的研究[D].杭州: 浙江大学, 2004. WANG C B. Study on jet pump for oil well sand discharge[J]. Hangzhou: Zhejiang University, 2004. |

| [17] |

CUNNINGHAM R G. The jet pump as lubrication oil scavenge pump for aircraft[R]. Wright Air Development Center Technical Report, 1955: 55-143.

|

| [18] |

GOSLINE J E, O'BRIEN M P. The water jet pump[M]. Berkeley: University of California Publications in Engineering, 1942: 167-170.

|

| [19] |

PETRIE H L, WILSON P M, SMART E E. Jet pumping oil wells[J]. World Oil, 1983, 197: 6. |