2. 常州大学石油工程学院

2. School of Petroleum Engineering, Changzhou University

0 引言

随着原油开发的不断深入,传统的注水开采模式已经难以满足实际需求,聚合物驱在油田现场得到了广泛的应用[1-3]。然而,聚合物驱时,井液黏度通常会显著增加,导致抽油泵排出阀阀罩过流阻力增大,对阀罩疲劳载荷分析及优化设计带来了较大的挑战[4-5]。因此,有必要对聚驱井抽油泵排出阀阀罩过流阻力及其影响因素进行研究。

然而,当前的阀罩过流阻力计算通常采用的是低黏度流体的标定公式,对流体性质黏度的研究范围有限,与聚合物驱生产实际差异较大,可能会导致一定的误差。同时,目前对于抽汲高黏流体过程中阀罩结构对过流阻力影响的研究也有待深入。

针对以上问题,笔者综合运用数值模拟及室内试验方法,针对高黏流体条件下阀罩的过流阻力进行了研究,分析了流体黏度、流量及阀罩结构参数对过流阻力的影响,从而构建适用于聚驱井的过流阻力经验计算模型,为聚驱井抽油泵阀罩的优化设计提供依据。

1 数值模型的构建相比于室内试验方法,数值模拟方法具有计算速度快、条件设置便捷等优势,且能得到任意参数条件下的过流阻力结果[6-7]。因此,笔者选用有限元方法作为主要研究手段,进行聚驱井抽油泵阀罩过流阻力的计算。

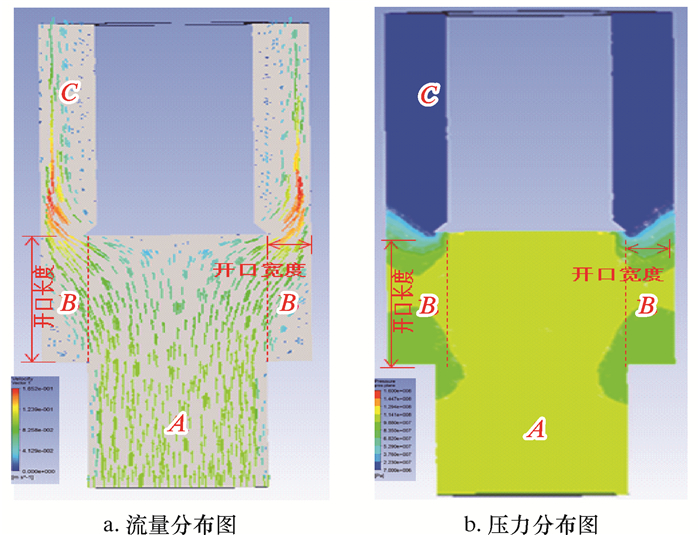

基于油田现场所用阀罩的实际特征,使用几何建模中的“草图绘制”功能构建出阀罩平面基本形状轮廓,并通过3D建模中的旋转建模工具,将平面轮廓特征构建为空间特征。使用拉伸工具去除材料,从而构造出阀罩结构中供流体流动的区域。最终,使用“填充”功能,获取阀罩结构中的流体流动区域。在此基础上,利用网格划分工具Mesh对流体计算域进行网格划分。网格质量评价表明,其网格质量相对较好,可用于后续的数值模拟研究。进一步设定流体入口及出口边界均为恒定压力边界。基于该模型进行求解,并绘制阀罩内流体的流场和压力分布,如图 1所示。

|

| 图 1 流动区域内流量及压力分布图 Fig.1 Flow and pressure distribution in the flow area |

由图 1a可见,流体在不同位置的流速存在着一定差异。其中,流体在柱塞内部流通空间(区域A)及进入杆柱环形空间稳定后(区域C),其流速变化均相对较小;而由柱塞本体流经阀罩进入上方的环形空间(区域B)时,由于流动面积变化较为剧烈,因此流速也会急剧改变。与此类似,如图 1b所示,流体在柱塞内部及杆柱环形空间中的压力变化也相对较小,主要压力损失发生在由阀罩开口部位流入环空的过程中。因此,流体流经阀罩时存在着较大的过流阻力,会对抽油设备的工况造成显著影响。

在此基础上,设定阀罩开口长度及宽度分别为35和16 mm,初步模拟获得了不同流量Q及黏度条件下的少量过流阻力结果,用于对本模型准确性的验证。表 1为35 mm×16 mm开口结构下的过流阻力模拟结果。

| 黏度/ (mPa·s) |

过流阻力/N | ||

| Q1=0.12 kg/s | Q2=0.24 kg/s | Q3=0.36 kg/s | |

| 60 | 17.51 | 40.05 | 70.80 |

| 80 | 23.11 | 52.86 | 93.46 |

| 100 | 29.06 | 66.48 | 117.54 |

| 120 | 35.02 | 80.10 | 141.61 |

| 150 | 43.77 | 100.13 | 177.01 |

| 200 | 58.48 | 133.77 | 236.49 |

2 室内试验验证

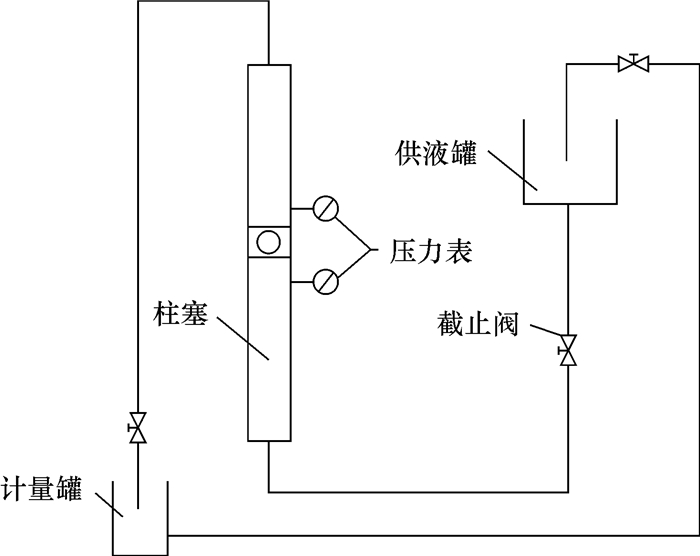

为验证数值模型模拟结果的准确性,构建了与现场阀罩流动情况满足相似性关系的阀罩静态试验模型(见图 2),选择的相似条件为弗劳德数及雷诺数,如式(1)和式(2)所示。

|

(1) |

|

| 图 2 排出阀阀罩过流阻力试验装置示意图 Fig.2 Schematic diagram of the flow resistance test device for the discharge valve cover |

式中:下标0和m分别表示原型和模型;v为流速,m/s;g为重力加速度,m/s2;L为长度,m。

|

(2) |

式中:μ为流体的黏度,mPa·s。

试验过程中,高黏度聚合物溶液从供液罐中流出,通过针形截止阀控制其流量,使流体在一定流量下流过排出阀,通过测量排出阀两侧的压力表,读取在该流量下流体流过时的阻力压降。高黏度聚合物在完成一次循环之后,从模型的排出口排出,通过回流管道流回供液罐内,供重复使用。改变截止阀的开启程度控制流量大小,再次按照以上流程进行试验。完成该黏度流体条件下所有流量组合的试验后,改变流体黏度再次重复此试验。

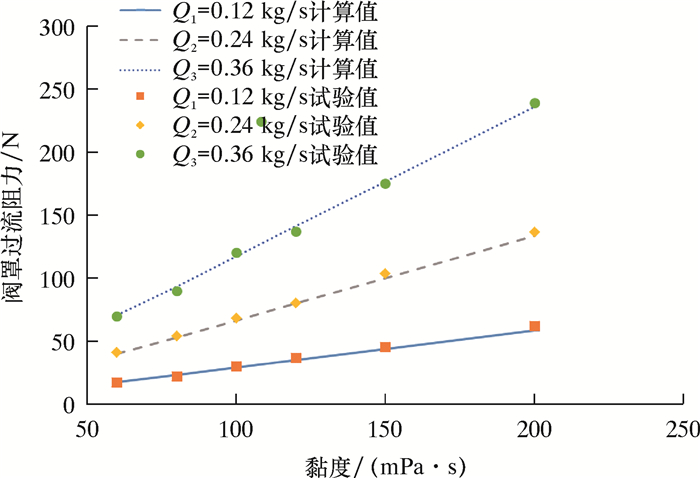

基于该试验,分别模拟了不同黏度流体以不同流量流过阀罩结构时的摩阻压降,并与数值模拟结果(表 1)进行了对比,结果如图 3所示。

|

| 图 3 过流阻力计算值与试验值对比 Fig.3 Comparison of calculated values and measured values of flow resistance |

由图 3可知,数值模拟方法与室内试验方法所得到的阀罩过流阻力较为接近。因此,可将所建立的数值模拟模型用于阀罩过流阻力计算与分析。

3 主控因素分析抽油泵阀罩过流阻力主要受流体黏度、流量等外因及阀罩开口宽度、开口长度等内因的共同影响[8-9]。因此,基于数值模拟模型,针对以上因素的影响方式及程度进行研究。

3.1 流体黏度的影响黏度是衡量流体流动阻力的重要指标,对于聚驱井来说,其黏度通常较高,过流阻力与常规油井之间存在着较大差异[10]。基于有限元模型,假设流体流量为0.6 kg/s,阀罩开口宽度及长度分别为16和35 mm,分别设定流体黏度为60~500 mPa·s,模拟获得了阀罩过流阻力随流体黏度变化的规律,如图 4所示。

|

| 图 4 过流阻力随流体黏度变化规律 Fig.4 Effect of fluid viscosity on the flow resistance |

由图 4可知,随着流体黏度的增加,阀罩过流阻力显著增大,二者近似呈现线性关系。其中,高黏度流体的过流阻力远大于低黏度流体,例如,当流体黏度为500 mPa·s时,其过流阻力是60 mPa·s时的8.3倍。因此,如果将清水试验条件下的过流阻力结果用于后续的疲劳分析及阀罩优选,通常会导致较为明显的误差。

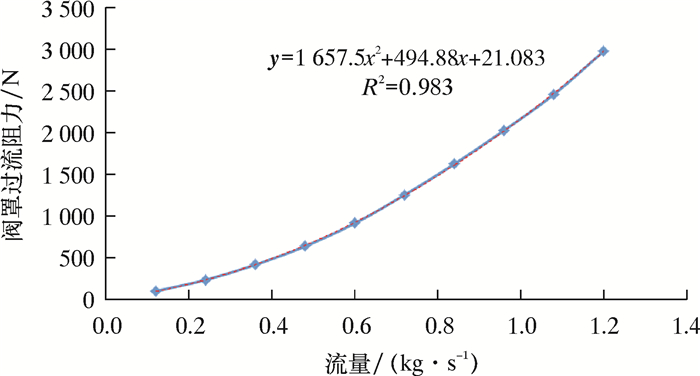

3.2 流量的影响流量是影响抽油泵阀罩过流阻力的另一个重要的外在因素。因此,基于有限元模型,假设流体黏度为350 mPa·s,阀罩开口宽度及长度分别为16和35 mm,设定流体流量为0.12~1.20 kg/s,模拟获得了阀罩过流阻力随流量变化的规律,结果如图 5所示。

|

| 图 5 过流阻力随流量变化规律 Fig.5 Effect of fluid rate on the flow resistance |

由图 5可知,随着流体流量的增加,阀罩过流阻力显著增大,且高流量情况下阻力增加得较快,二者近似呈现二项式关系。考虑到过流阻力对聚驱过程中抽油泵所受载荷的显著影响,因此在高黏流体抽汲过程中,应该通过设定合理的产量目标,调整冲程冲次,谨防由于流量过大所造成的抽油泵疲劳断裂。

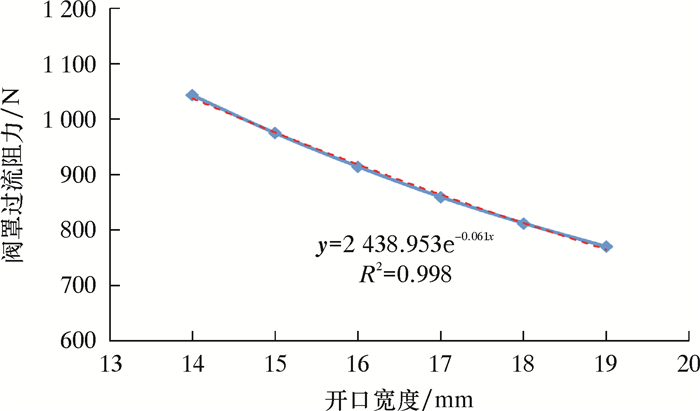

3.3 开口宽度的影响作为阀罩结构的重要指标,开口宽度也会对阀罩过流阻力产生影响。基于有限元模型,假设流体流量为0.6 kg/s,流体黏度为350 mPa·s,阀罩开口长度为35 mm,设定阀罩开口宽度为14~19 mm,模拟获得了阀罩过流阻力随开口宽度变化的规律,结果如图 6所示。

|

| 图 6 过流阻力随开口宽度变化规律 Fig.6 Effect of opening width on the flow resistance |

由图 6可知,随着阀罩开口宽度的增加,阀罩过流阻力随之减小。因此,在满足强度要求的情况下,适当增加阀罩开口宽度,可以降低流体在阀罩中流动的阻力。

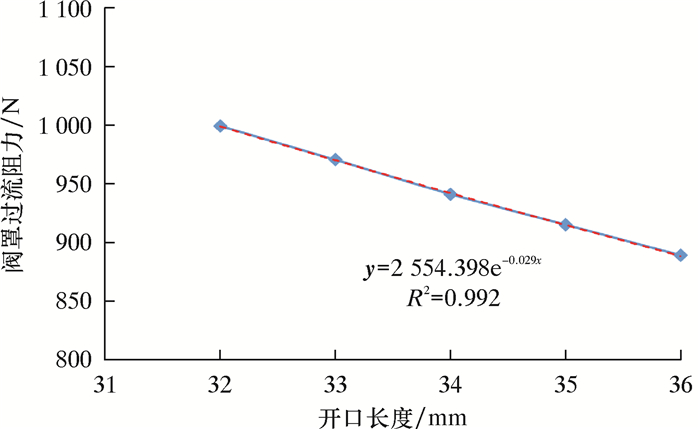

3.4 开口长度的影响阀罩开口长度是阀罩结构的另一项指标。基于有限元模型,假设流体流量为0.6 kg/s,流体黏度为350 mPa·s,阀罩开口宽度为16 mm,设定阀罩开口长度为32~36 mm,模拟获得了阀罩过流阻力随开口长度变化的规律,结果如图 7所示。

|

| 图 7 过流阻力随开口长度变化规律 Fig.7 Effect of opening length on the flow resistance |

由图 7可知,随着阀罩开口长度的不断增加,阀罩的过流阻力随之减小。因此,在满足强度要求的情况下,可以通过增加阀罩开口长度来减小过流阻力。

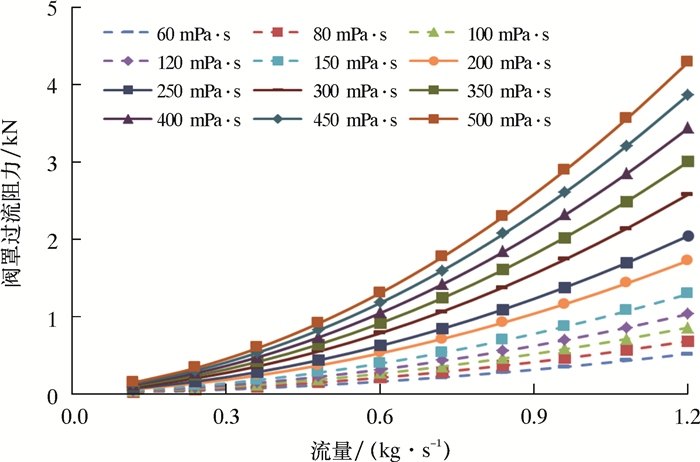

3.5 经验计算方程的建立通过前面的分析可知,阀罩过流阻力受流体粘度、流量、开口宽度、开口长度等多种因素的综合影响。另一方面,在考虑以上影响因素的基础上,若能够基于数值模拟结果构建过流阻力经验计算方程,将有助于在油田实际应用过程中实现阀罩的快速优选。

因此,基于有限元模拟,分别假设不同的流体黏度、流量、开口宽度及开口长度参数,共计构建了1 200种流体流动条件并进行模拟,获得了相应的阀罩过流阻力。其中,阀罩结构为35 mm×16 mm时的过流阻力计算结果如图 8所示。

|

| 图 8 不同黏度条件下过流阻力随流量变化规律 Fig.8 Effect of fluid rate on the flow resistance under different fluid viscosities |

基于模拟结果进行回归,结果表明,不同开口结构条件下的过流阻力与黏度及流量之间均近似满足如下关系式。

|

(3) |

式中:C1、C2、C3为回归系数,无因次;μ为液体黏度,mPa·s;Q为流体流量,kg/s;F为阀罩过流阻力,N。

其中,式(3)中的回归系数值与阀罩结构有关,油田常用阀罩结构(开口长度与宽度)所对应的回归系数如表 2所示。

| 长度/mm | 宽度/mm | C1 | C2 | C3 |

| 35 | 14 | 5.404 | 1.616 | 0.068 |

| 35 | 15 | 5.050 | 1.508 | 0.064 |

| 35 | 16 | 4.736 | 1.414 | 0.060 |

| 35 | 17 | 4.449 | 1.331 | 0.056 |

| 35 | 18 | 4.203 | 1.257 | 0.053 |

| 35 | 19 | 3.985 | 1.191 | 0.050 |

| 32 | 16 | 5.172 | 1.546 | 0.065 |

| 33 | 16 | 5.022 | 1.500 | 0.064 |

| 34 | 16 | 4.872 | 1.455 | 0.061 |

| 36 | 16 | 4.599 | 1.375 | 0.058 |

基于式(3)中阀罩过流阻力与流量、黏度、阀罩结构之间的定量关系,可以快速预测不同条件下阀罩的过流阻力,从而为阀罩疲劳载荷分析及优化设计提供依据。

4 结论(1) 流体在柱塞内部流通空间及进入杆柱环形空间稳定后的流速变化和压力损失均相对较小,流速变化和压力损失主要发生在流经阀罩过程中。

(2) 流体黏度和流量的增加均会导致阀罩过流阻力的显著增大,因此,在抽汲高黏流体时,应该通过设定合理的产量目标,谨防由于流量过大所造成的抽油泵疲劳断裂。

(3) 在保证阀罩强度要求的情况下,适当增加阀罩开口宽度和开口长度可以有效降低阀罩的过流阻力。

| [1] |

孙健. 聚合物驱抽油机井摩擦载荷的计算[J].

石油机械, 2003, 31(7): 12-14.

SUN J. Calculation of friction load on rod string in polymer flooding wells[J]. China Petroleum Machinery, 2003, 31(7): 12-14. DOI: 10.3969/j.issn.1001-4578.2003.07.005 |

| [2] |

赵福麟, 王业飞, 戴彩丽, 等. 聚合物驱后提高采收率技术研究[J].

中国石油大学学报(自然科学版), 2006, 30(1): 86-89.

ZHAO F L, WANG Y F, DAI C L, et al. Techniques of enhanced oil recovery after polymer flooding[J]. Journal of China University of Petroleum(Edition of Natural Science), 2006, 30(1): 86-89. DOI: 10.3321/j.issn:1000-5870.2006.01.018 |

| [3] |

王国庆, 杨松枫, 吴宁. 大排量螺杆泵在大庆聚合物驱采油中的应用[J].

石油机械, 2001, 29(2): 32-34.

WANG G Q, YANG S F, WU N. Application of large displacement screw pump to polymer flooding in Daqing Oilfield[J]. China Petroleum Machinery, 2001, 29(2): 32-34. DOI: 10.3969/j.issn.1001-4578.2001.02.011 |

| [4] |

李巍, 曹刚. 弹簧复位阀罩导向抽油泵泵阀的设计研究[J].

石油机械, 2004, 32(5): 45-46.

LI W, CAO G. Design and research of valve for spring return valve cover guided oil well pump[J]. China Petroleum Machinery, 2004, 32(5): 45-46. DOI: 10.3969/j.issn.1001-4578.2004.05.016 |

| [5] | FENG G, DONG S, GAO L, et al. Reliability research of impact fatigue life for pump's valve covers[C]//International Conference on Quality, Reliability, Risk, Maintenance, and Safety Engineering. IEEE, 2013: 1045-1050. |

| [6] | WANG S L, ZHANG Y, BAI N Y, et al. The failure finite element analysis of pump collision with valve in the oil well pump[J]. Advanced Materials Research, 2013, 690/691/692/693: 3112-3115. |

| [7] |

王岩.抽油杆变周期运动规律下抽油泵内流场数值模拟[D].大庆: 东北石油大学, 2015. WANG Y. Numerical simulation research of internal flow fields in pump units under changeable periods movements of pumping rod[D]. Daqing: Northeastern Petroleum University, 2015. |

| [8] |

冯国弟.抽油泵寿命的可靠性预测方法研究[D].秦皇岛: 燕山大学, 2013. FENG G D. Research on reliability prediction method of fatigue life for oil-well pump[D]. Qinhuangdao: Yanshan University, 2013. |

| [9] |

林盛, 方华灿. 深井泵泵内流场的实验研究[J].

中国石油大学学报(自然科学版), 1999(2): 58-60.

LIN S, FANG H C. Experimental study on the interior flow field of the deep-well pump[J]. Journal of China University of Petroleum, 1999(2): 58-60. DOI: 10.3321/j.issn:1000-5870.1999.02.016 |

| [10] | AL-SOFI A, BLUNT M. The design and optimization of polymer flooding under uncertainty[J]. Journal of Applied Oral Science Revista Fob, 2011, 14(2): 105-110. |