2. 黑龙江省石油石化多相介质处理及污染防治重点实验室;

3. 大庆油田有限责任公司采油工程研究院

2. Heilongjiang Key Laboratory of Petroleum and Petrochemical Multiphase Treatment and Pollution Prevention;

3. Research Institute of Production Engineering, Petrochina Daqing Oilfield Company

0 引言

在油田开发过程中,砂、蜡、水是影响油田开发的3个主要因素,是导致油田采油生产成本居高不下的直接原因[1-2]。油井结蜡会影响流体举升的过流截面,增加流体的流动阻力,影响油井设备的正常工作,使油井产量下降、采油时率降低,甚至直接堵死油管,造成油井停产[3-4]。机械清蜡是一种比较经济合理的清蜡方式,它对于含蜡量高和清蜡周期短的油井在提高其有效生产时率上效果更为明显[5]。根据无杆泵采油系统的清蜡作业需求,笔者设计了一种液动力自动清蜡的清蜡器[6]。该清蜡器无需外加动力,仅需将其投入油管中,利用重力将清蜡器下入井中,上行则利用油管内被举升井液的液动力。因此,仅需控制泵的启停即可实现清蜡器在油管中的往复运动,完成清蜡过程,从而大大降低清蜡工人的劳动强度。清蜡器在油管内运行过程中,其运行规律受到多个作用力的影响,而运行规律对于清蜡现场作业时泵启停时间、装置回收时间与清蜡器换向胶筒的设计与选择有着重要的指导意义。为此,笔者采用FLUENT软件,利用建立的清蜡器在井筒中运行的数学模型,通过编写UDF程序实现动网格功能,对清蜡器的运行规律进行模拟研究。

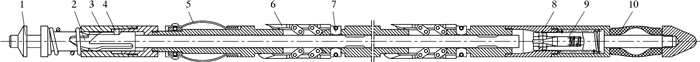

1 技术分析液力清蜡器整体结构如图 1所示,主要由中部的刮蜡部分和两端的换向部分构成。清蜡器下行过程中,重力起主导作用,四连杆机构的刮刀遇阻后收回,运行至撞击下止点,换向胶筒中部变形膨胀并被锁紧,减小油管环空过流面积;上行过程中,刮刀由于重力自动打开,液动力驱动清蜡器上行,至上止点后上中心杆推动锁紧装置,胶筒解除膨胀状态,清蜡器下落[6]。

|

| 图 1 清蜡器结构示意图 Fig.1 Structural schematic of the wax removal device 1—打捞头;2—上中心杆;3—外套管;4—滑环销钉;5—扶正弹簧片;6—刮刀;7—限位块;8—锁紧装置;9—下中心杆;10—换向胶筒。 |

无杆泵井液力清蜡器工作时需要合理地控制采油泵的启停,这就要求对清蜡器的运行规律进行合理的预测。同时,撞击上、下止点的速度与力的大小也直接决定换向胶筒与复位弹簧的性能需求,因此有必要对液力清蜡器在油管中的运行规律进行模拟研究。

2 数值方法 2.1 数学模型本文主要对清蜡器在油管中的运动规律进行数值计算,因此不考虑井内温度的影响。采用雷诺时均法简化后的无杆泵采油系统内流体基本控制方程如下[7]。

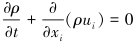

连续性方程:

|

(1) |

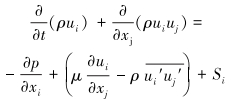

动量守恒方程:

|

(2) |

油管内流体为湍流运动,时均化方程不封闭,需要加入湍流模型进行封闭。RNG k-ε模型是标准k-ε模型针对模拟强旋流或者有弯曲壁面的流动出现失真问题时的改进模型,用于清蜡器运行规律模拟,是一种较为理想与经济的模型[8]。

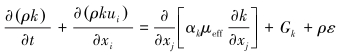

k方程:

|

(3) |

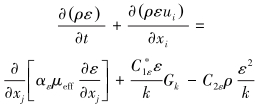

ε方程:

|

(4) |

其中,Ck=0.084 5,αk=αε=1.39,C1ε=1.42,C2ε=1.68。

2.2 几何模型与网格对清蜡器结构进行合理简化,假设刮刀始终处于收回扣紧清蜡器外套管的状态,忽略扶正弹簧片结构,仅在计算中加入弹簧片与管壁摩擦的影响,清蜡器在油管中不发生偏转。取长4.5 m、管外径为73.0 mm(2

|

| 图 2 计算网格 Fig.2 Computational grid |

2.3 动网格条件的处理

清蜡器在油管中运行规律的模拟通过动网格功实现。采用C语言编写UDF动网格程序,给定清蜡器所受的重力、浮力、扶正弹簧片和管壁摩擦力等参数,并通过函数计算其受到的液动力大小,最终确定清蜡器所受各种作用力的合力,从而计算得出运动规律。

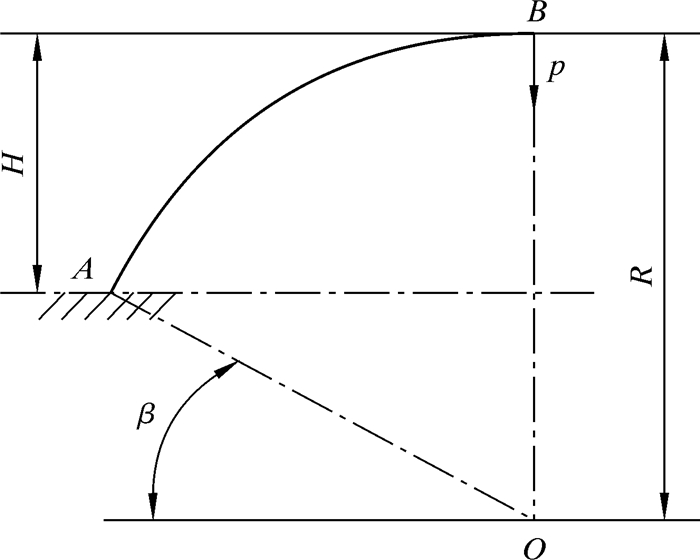

2.4 摩擦力的计算清蜡器中的单个弹簧的对称半边结构受力模型如图 3所示。

|

| 图 3 单个弹簧的对称半边结构受力模型 Fig.3 Force model of symmetrical half structure of a single spring |

根据平面曲杆受力与变形模型[9],在正压力p作用下B点的垂直位移δy为:

|

(5) |

|

(6) |

式中:p为单根半边弓形弹簧所受正压力,N;E为曲杆材料弹性模量,GPa;I为曲杆横截面惯性矩, m4。

根据清蜡器通过不同管径时扶正弹簧片的变形情况,可以计算得出弹簧片与管壁间的正压力。在未结蜡段和结蜡段,弹簧与井筒内壁之间的摩擦因数分别为f1=0.15、f2=0.12,从而可以计算出扶正弹簧与管壁间的摩擦力。

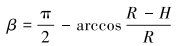

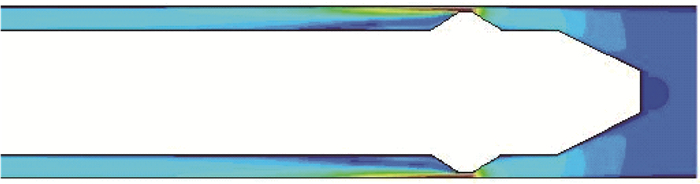

3 模拟结果与分析 3.1 下行过程在下行过程中,采油泵停止工作,井筒内充满液体,为方便与后续的室内试验研究进行对比,模拟中采用水作为流体介质。清蜡器由油管顶部下放,承受重力、液体浮力、黏滞阻力以及管壁的摩擦力作用。初始时刻,重力大于以上各力的合力,清蜡器向下做加速运动。随着速度的增加,黏滞阻力逐渐增大,清蜡器运动的加速度减小,速度增加减缓。当重力与阻力的合力达到平衡后,速度不再增加,清蜡器以此刻达到的平衡速度一直向下运行,直至下止点。图 4所示为清蜡器下行过程中管内流体的速度与压力分布。

|

| 图 4 管内流体的流场分布 Fig.4 Flow field of fluid in the tube |

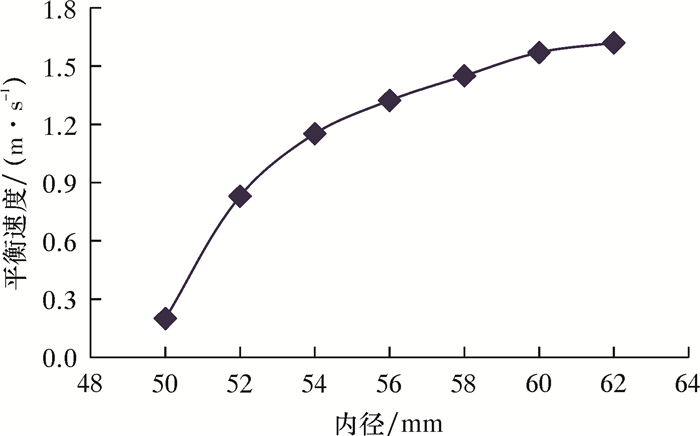

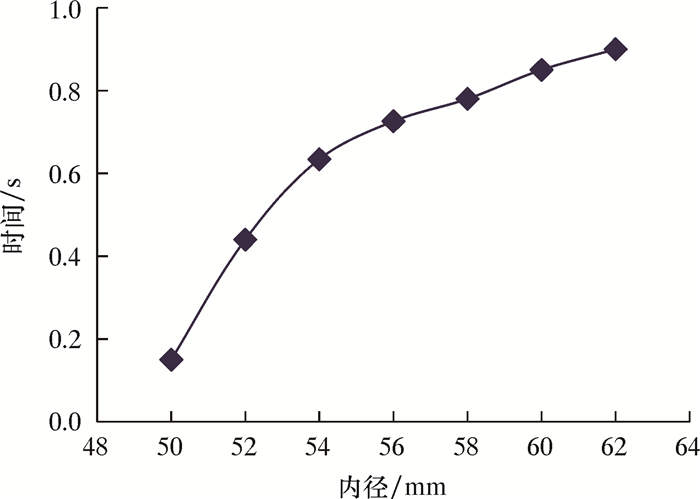

在不同的结蜡厚度下,清蜡器受到的管壁摩擦力不同,液体对其作用力也不随管内径的变化而变化。因此,通过建立不同管内径下的清蜡器下行数值模拟模型,对下行运动规律进行研究。清蜡器由静止开始运动,平衡速度和到达平衡速度的时间随管内径的变化规律分别如图 5和图 6所示。

|

| 图 5 平衡速度随管内径的变化规律 Fig.5 Effect of tubing diameter on equilibrium speed |

|

| 图 6 到达平衡速度的时间随管内径的变化规律 Fig.6 Effect of tubing diameter on the time to reach the equilibrium speed |

以文献[10]中的井筒结蜡厚度模拟结果为例,初始结蜡点位于井下700 m,由结蜡点向上结蜡厚度逐渐增大,结蜡厚度δ与井深h的关系为:

|

(7) |

由于在不同管内径下清蜡器达到平衡速度的时间与位移均很小,所以忽略不同管内径下的速度变化过程。根据本文速度与井筒直径的模拟关系,可以计算得出清蜡器下入并通过结蜡段所需的时间t=583 s。此外,清蜡器与下止点撞击会使换向胶筒变形,因此确定清蜡器撞击下止点的速度有助于合理设计与选择换向胶筒。

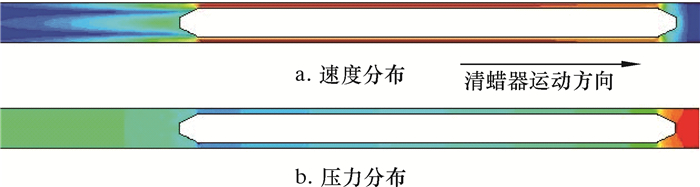

3.2 上行过程对上行过程进行模拟是为了确定清蜡器换向胶筒膨胀打开后,清蜡器能否在液动力的作用下向上运行,以及胶筒在不同膨胀外径下清蜡器上行的启动流量。模拟得到的速度与压力分布分别如图 7和图 8所示。由图 7和图 8可以看出:胶筒外径增大后,与油管形成的环空面积减小,流体流过环空的速度显著增加,胶筒上下的压差也更大;当流体作用在清蜡器上的液动力大于重力与摩擦力等阻力时,清蜡器便会向上运行。

|

| 图 7 胶筒膨胀后速度分布 Fig.7 Velocity distribution after expansion of the rubber cylinder |

|

| 图 8 胶筒膨胀后压力分布 Fig.8 Pressure distribution after expansion of the rubber cylinder |

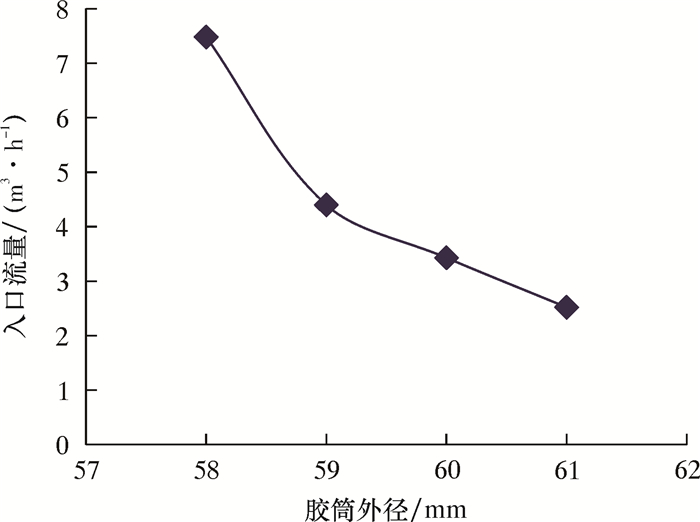

分别选取胶筒膨胀后外径58、59、60和61 mm这4种情况进行计算模拟。图 9为清蜡器在油管中上行时启动流量的模拟结果。从图 9可以看出:胶筒外径在61~59 mm范围内,清蜡器上行所需的最小流量变化较为平缓,且数值也较小;当胶筒外径为58 mm时,清蜡器上行所需的最小流量会明显增加到7.5 m3/h以上。因此,在设计与操作中,为了保证清蜡器的正常工作,应尽量避免这一情况发生。

|

| 图 9 不同胶筒外径下的启动流量 Fig.9 Starting flow rate at different outer diameters of the rubber cylinder |

4 试验研究 4.1 试验装置与流程

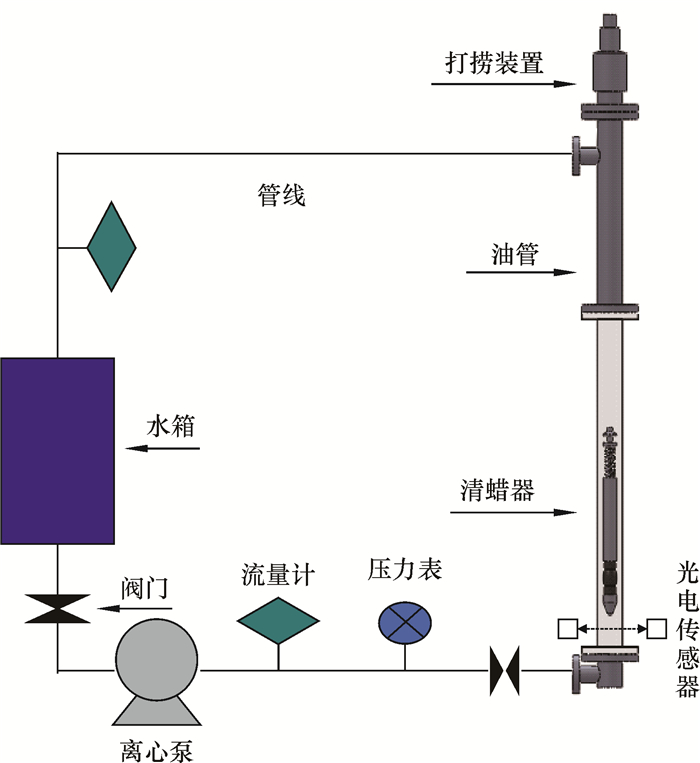

在室内建立清蜡器运动规律试验装置,试验流程如图 10所示。试验介质(水)通过离心泵增压后经过流量与压力计量装置,由油管底部进入油管中,从油管顶部流出回到水箱;清蜡器在油管中运动,油管上部安装打捞装置,以便回收清蜡器。设计与模拟相同长度的油管,底部油管采用有机玻璃材质,可实现清蜡器运动规律的观测。

|

| 图 10 试验流程图 Fig.10 Flow chart of experiment |

4.2 试验结果与分析 4.2.1 下行过程

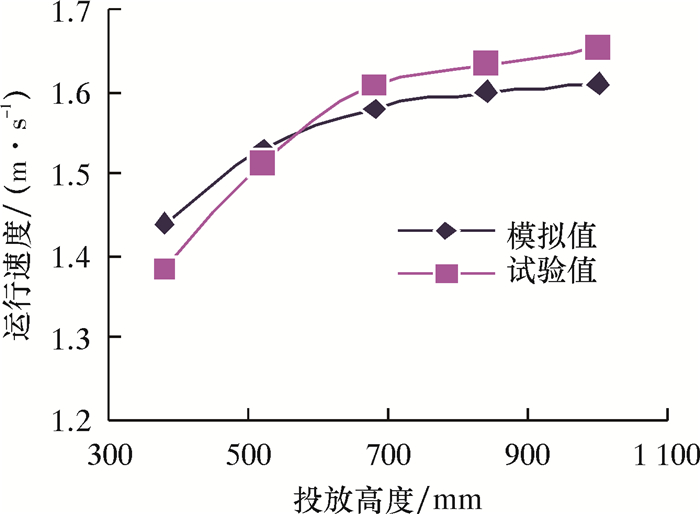

将油管充满液体,关闭入口阀门,清蜡器由顶部投放,采用光电传感器测量运行速度。由于变换管内径的难度较大,所以试验中仅采用内径62 mm的油管进行研究,通过控制投放高度来获取多组试验数据,并将结果与模拟中管内径62 mm的情况进行对比,如图 11所示。

|

| 图 11 运行速度对比图 Fig.11 Running speed comparison |

4.2.2 上行过程

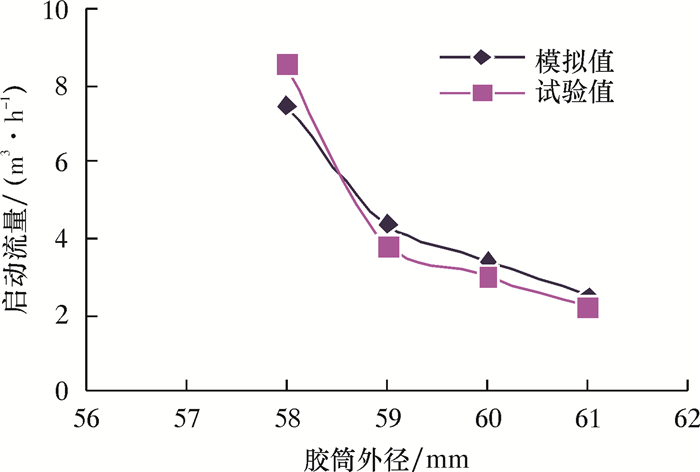

使清蜡器换向胶筒膨胀至不同外径并锁定,将其置于油管中,开启离心泵并调节流量,确定不同胶筒膨胀外径下清蜡器上行所需的启动流量,将试验结果与模拟结果对比,如图 12所示。

|

| 图 12 启动流量对比图 Fig.12 Starting flow rate comparison |

从图 12可见,虽然模拟值与试验值存在一定差异,但在总体趋势上基本一致,精度上能够满足工程需求。

5 结论利用建立的无杆泵采油系统-液力清蜡器二维计算流体动力学模型,对清蜡器的运行规律进行了模拟研究,并采用试验方法对模拟结果进行验证,得到以下结论:

(1) 在管内径与壁面摩擦因数不变的情况下,清蜡器下行过程要经历短暂的加速运动,然后以平衡速度匀速向下运动;随着管内径与摩擦因数变化,清蜡器的运行速度将发生明显变化,根据清蜡器的运行规律可以合理确定采油泵的启停时间。

(2) 清蜡器上行启动流量随着胶筒膨胀后外径的减小而增加,当胶筒外径小于某一临界值时,启动流量会显著增大,确定这一临界值对于胶筒的设计与选择、清蜡器的现场操作具有重要的指导意义。

(3) 模拟结果与试验结果比较接近,但也存在一定的偏差,这源于模拟中各种条件的简化处理,因此下一步工作还有待改进。

| [1] |

鲁红光, 陈保钢, 黄世秋, 等. 抽油井机械式自动清蜡装置工艺试验[J].

石油矿场机械, 2000, 29(6): 19-21.

LU H G, CHEN B G, HUANG S Q, et al. The test of model automatic cleaning paraff in unit in the pumping well[J]. Oil Field Equipment, 2000, 29(6): 19-21. DOI: 10.3969/j.issn.1001-3482.2000.06.006 |

| [2] |

肖进军. 油井结蜡及清防蜡技术[J].

化学工程与装备, 2010(7): 65-66.

XIAO J J. Oil well waxing and wax control technology[J]. Chemical Engineering Equipment, 2010(7): 65-66. |

| [3] |

刘竟成.油井井筒结蜡机理及清防蜡技术研究[D].重庆: 重庆大学, 2012. LIU J C.Study on waxing mechanism and anti-wax technology of oil well wellbore[D]. Chongqing: Chongqing university, 2012. |

| [4] |

杨培诚, 付道明. 自喷井自动清蜡工具的设计与模拟研究[J].

石油机械, 2017, 45(9): 106-109.

YANG P C, FU D M. Design and simulation of automatic paraffin removal tools for flowing well[J]. China Petroleum Machinery, 2017, 45(9): 106-109. |

| [5] |

王尊策, 侯灵霞, 刘志刚, 等. 井下液力自动清蜡装置设计及试验研究[J].

机械设计, 2013, 30(12): 58-61.

WANG Z C, HOU L X, LIU Z G, et al. Design and experiment on downhole hydraulic automatic wax removal device[J]. Journal of Machine Design, 2013, 30(12): 58-61. DOI: 10.3969/j.issn.1001-2354.2013.12.014 |

| [6] |

王尊策, 张井龙, 吕凤霞, 等.无杆泵采油系统液力清蜡装置: 103306640 A[P]. 2013. WANG Z C, ZHANG J L, LÜ F X, et al. Rodless pump production system hydraulic wax cleaning device: 103306640A[P]. 2013. |

| [7] | ANSYS Inc. Ansys fluent theory guide[M]. Canonsburg: ANSYS Inc, 2011. |

| [8] | 王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004. |

| [9] |

陈智, 丛强, 胡强法, 等. 一种弓形弹簧的设计与应用[J].

石油机械, 2010, 38(8): 71-73.

CHEN Z, CONG Q, HU Q F, et al. Design and application of a bow spring[J]. China Petroleum Machinery, 2010, 38(8): 71-73. |

| [10] |

冯异勇.石蜡沉积与清除数值模拟研究[D].南充: 西南石油学院, 2000. FENG Y Y. Numerical simulation of paraffin deposition and removal[D]. Nanchong: Southwest Petroleum Institute, 2000. |